浮体式太陽光発電(FPV)1 設置から数ヶ月以内に浮体式アレイ全体を破壊しかねない危険な電気的ハザード、腐食の促進、早期部品故障を引き起こす過酷な海洋環境用の不適切なコネクタの選択により、世界中の設備で壊滅的な故障、大規模な電力損失、高価なシステム停止が発生しています。常に湿気にさらされ、塩水噴霧による腐食、極端な温度変化、波動による動的な機械的ストレスといった独自の課題には、標準的な陸上太陽光発電の要件をはるかに上回る特殊なコネクター・ソリューションが必要ですが、多くの設置業者は、海洋条件下では必然的に故障する不適切なコンポーネントを使い続けています。

浮体式ソーラーシステムには、特殊な船舶用コネクターが必要です。 IP682 防水定格、ステンレススチールまたはマリングレード材料による耐腐食性の強化、連続的な水反射暴露に対する優れた紫外線安定性、波動および熱サイクルに耐える堅牢な機械設計。適切なコネクター選択には、海水適合性、強化されたシーリング技術、温度サイクル耐性、および海洋電気規格への準拠を考慮することが含まれ、厳しい水生環境において信頼性の高い長期性能を保証します。

ちょうど3ヶ月前、オランダのアムステルダムにある大手再生可能エネルギー開発会社のプロジェクト・ディレクター、ロバート・ミッチェル氏から緊急の電話を受けました。彼は、浮体式ソーラー・コネクターの40%が塩水の浸入と電解腐食によって致命的な故障を起こしていることを発見し、230万ユーロの緊急修理を引き起こし、25MWの浮体式設備の完全なシステム停止を余儀なくされました。ロバートのチームは、腐食防止と優れたシーリング技術を強化した当社の船舶用コネクター・ソリューションを導入した後、その後の150メガワットの浮体式ポートフォリオにおいて、海水による故障ゼロを達成した!⚓

目次

- 海洋環境コネクタの選定はなぜ重要なのか?

- 浮体式ソーラーシステムに最適なコネクタータイプは?

- 環境要因はコネクタの性能にどのように影響するか?

- 主な設置およびメンテナンスの注意点とは?

- マリン・アプリケーションの長期信頼性を確保するには?

- フローティングソーラーコネクターに関するFAQ

海洋環境コネクタの選定はなぜ重要なのか?

海洋環境特有の課題を理解することは、浮体式ソーラー・アプリケーションにおける適切なコネクター選択に不可欠です。

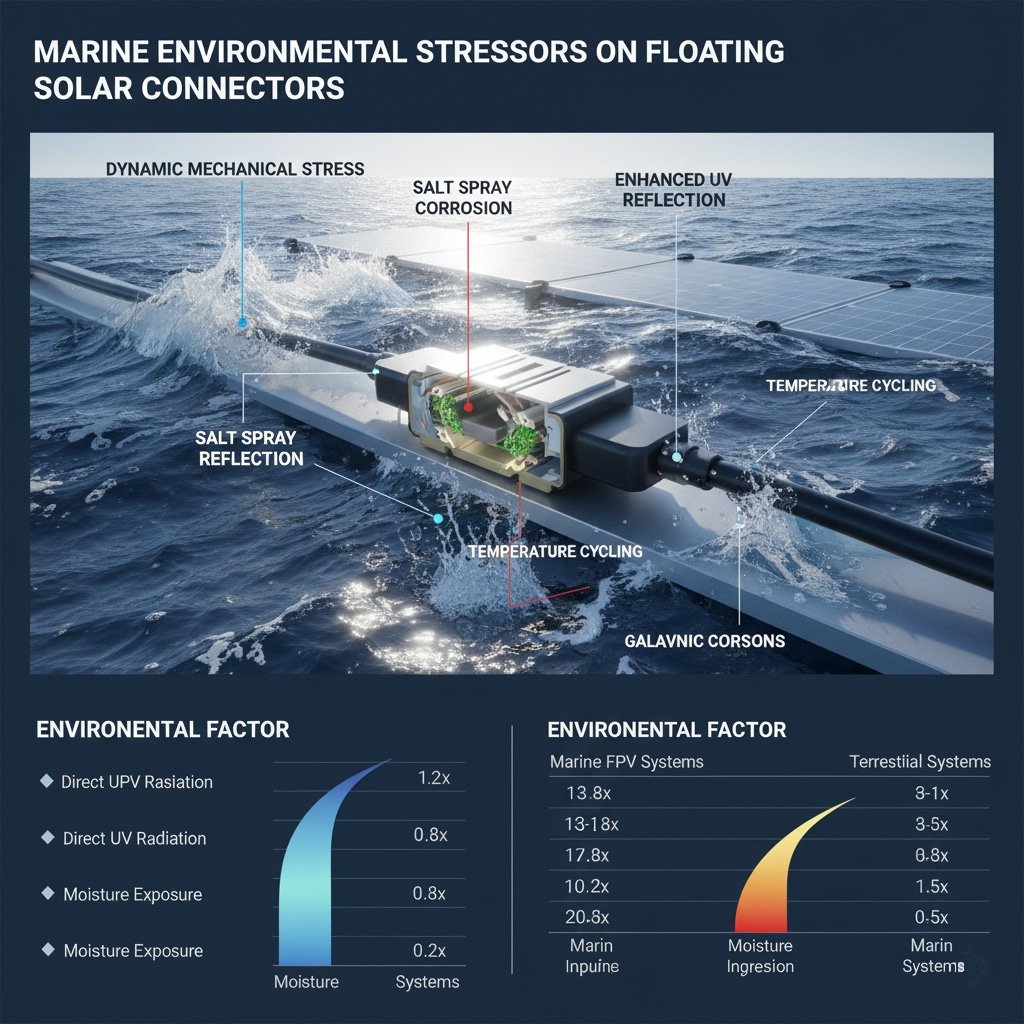

海洋環境は、絶え間ない湿気への暴露、塩水噴霧腐食、水の反射による極端な紫外線放射、熱質量効果による温度サイクル、波動や風荷重による動的な機械的ストレスなど、電気コネクターにとって最も厳しい条件を作り出します。これらの要因が組み合わさることで、材料の劣化が加速し、ガルバニック腐食が促進され、シーリングの完全性が損なわれ、浮体式ソーラーシステム全体に連鎖する電気的不具合が生じます。適切なコネクターの選択は、25年以上のシステム寿命を通じて信頼性の高い動作を保証するために、強化された材料、優れたシーリング技術、堅牢な機械設計を通じて、これらの各課題に対処する必要があります。

湿気と浸水の課題

一定の湿度: 海洋環境は高い湿度レベルを維持するため、結露が発生しやすく、密閉が不十分な接続部には湿気が侵入しやすい。

直接水に触れる: フローティング・システムは、水しぶき、飛沫、そして異常気象時の水没によって、直接水と接触する。

圧力変動: 波動や熱影響による水圧の変化は、不十分なシーリング・システムを通して接続部に水分を送り込む可能性がある。

凍結融解サイクル: 温暖な気候では、凍結融解のサイクルでシールが破れ、水の浸入経路ができることがある。

腐食とケミカル・アタック

塩水噴霧腐食: 空気中に浮遊する塩の粒子は、金属部品を攻撃し、電気接続を損なう腐食性の高い状況を作り出す。

ガルバニック腐食3: 海洋環境における異種金属は、接続の完全性を破壊する電解腐食プロセスを加速する。

化学汚染: 海洋環境には、産業活動、船舶交通、または自然由来の化学汚染物質がさらに含まれている可能性がある。

生物学的成長: 藻類、フジツボ、その他の海洋生物は、シーリング・システムを損ない、腐食経路を作る可能性がある。

紫外線照射効果の向上

| 環境要因 | 地上システム | マリンFPVシステム | インパクト乗数 |

|---|---|---|---|

| 直接紫外線 | 標準的な日射量 | 反射率の向上 | 1.3-1.8x |

| 温度サイクル | 気温の変化 | 水熱質量 | 1.2-1.5x |

| 湿気への暴露 | 定期的な降水 | 一定の湿度 | 3-5x |

| 機械的ストレス | 風荷重のみ | 波+風の作用 | 2-3x |

機械的ストレス要因

波動: 連続的な波の動きは、接続部やケーブルマネジメントシステムに動的な機械的ストレスを与える。

風荷重: 水面上で風当たりが強まると、浮体式プラットフォームや接続部にさらなる機械的ストレスがかかる。

熱運動: 浮体式プラットフォームと電気部品との間で熱膨張率が異なるため、機械的ストレスが生じる。

プラットフォームの柔軟性: 浮体式プラットフォームは柔軟性があるため、剛性の高い電気接続部には動的なストレスがかかる。

温度サイクルへの挑戦

水の熱質量: 大規模な水域は温度変動を緩和するが、陸上とは異なる独特の熱循環パターンを生み出す。

反射加熱: 水面からの太陽光の反射が高まると、接続点に局所的な加熱効果が生じる可能性がある。

蒸発冷却: 水分の蒸発は冷却効果を生み、電気部品の熱サイクルストレスの一因となる。

季節変動: 水温の影響と組み合わさった年間温度サイクルは、複雑な熱応力パターンを生み出している。

ポーランドのグダニスクで海洋エンジニアリング・コンサルタントを務めるエレナ・コワルスキーと協力して、バルト海の条件下での浮体式太陽光発電設備には、電気接続システムにかつてないストレスをもたらす淡水、氷の形成、極端な季節的温度変化の独特の組み合わせのため、標準的な海洋要件を上回るコネクタ仕様が必要であることを学んだ!🌊

浮体式ソーラーシステムに最適なコネクタータイプは?

浮体式太陽光発電に適切なコネクター・タイプを選択するには、強化された仕様と海洋特有の要件を理解する必要がある。

最適なフローティングソーラーコネクターは、水没機能を備えたIP68防水等級、海洋グレードのステンレス鋼または耐腐食性材料、連続的な水反射暴露に耐える強化された耐紫外線ハウジングコンパウンド、および強化されたストレインリリーフシステムを備えた堅牢な機械設計を特徴としています。また、プレミアムマリンコネクターには、複数のOリングバリア、圧力均一化システム、特殊ガスケット材料などの高度なシール技術が組み込まれており、動的な負荷条件下でも完全性を維持しながら、厳しい水生環境での耐用年数の延長を通じて優れた電気性能を発揮します。

マリングレードの材料要件

住宅資材: マリングレードの添加剤を使用したUV安定化ポリアミドコンパウンドは、強化された紫外線暴露や塩水噴霧による劣化に耐える。

接触材料: 銀メッキまたは金メッキ銅接点は優れた耐食性を備え、海洋環境でも低い接触抵抗を維持します。

シーリング・システム: プレミアムフルオロエラストマーガスケットとOリングは、ケミカルアタックに耐性があり、圧力変動下でもシールの完全性を維持します。

ハードウェア・コンポーネント: 船舶用ステンレス鋼(316L)または 超二重構造材料4 電解腐食を防ぎ、機械的完全性を確保する。

強化された防水性能

IP68認証: 設置深度に適した定格圧力で、継続的な水没保護が最低条件。

水没テスト: コネクタは、設置場所の最大波高を超える水深での水没試験に耐えなければならない。

圧力サイクル: 強化された試験プロトコルは、波動や熱影響による圧力変動下でのシーリングの完全性を検証する。

長期的な浸漬: 長時間の浸漬試験により、連続的な水曝露条件下での性能を検証。

特殊コネクタ設計

| コネクター・タイプ | 標準格付け | 海洋強化 | 主なメリット |

|---|---|---|---|

| MC4ソーラーコネクター | IP67 | 船舶用シール付きIP68 | 水没保護 |

| ジャンクションボックスコネクター | IP65 | 圧力リリーフ付きIP68 | シーリング強化 |

| ケーブルグランド | IP66 | マリングレードの素材 | 耐食性 |

| 防水コネクター | IP67 | 強化ストレインリリーフ | 機械的耐久性 |

高度なシーリング技術

多段階シーリング: 複数のシーリングバリアが、さまざまな圧力条件下での水の浸入に対する冗長な保護を提供します。

圧力均一化: 特殊なベントシステムは、シーリングの完全性を損なう可能性のある圧力上昇を防ぎます。

ダイナミック・シーリング: 高度なシール設計により、シール効果を損なうことなく、ケーブルの動きや熱膨張に対応します。

自己修復シール: プレミアムシール材は、機械的ストレスや環境暴露による軽微な損傷を自己修復することができます。

機械的補強の特徴

ストレインリリーフシステム: 強化されたストレインリリーフ設計は、波動やプラットフォームの動きによる動的負荷に対応します。

耐振動性: 特殊なロック機構とダンパーシステムは、連続的な振動による緩みに強い。

フレキシブルなケーブルマネジメント: ケーブルマネジメントシステムは、電気接続を保護しながら、プラットフォームの動きに対応します。

衝撃保護: 強化ハウジング設計により、浮遊物やメンテナンス作業から接続部を保護。

電気性能仕様

現在の収容能力 強化された電流定格は、海洋環境条件による潜在的なディレーティングを考慮したものです。

絶縁抵抗: 優れた絶縁材料は、高湿度や塩水噴霧の条件下でも電気絶縁を維持します。

絶縁耐力: 強化された耐電圧性能により、海洋電気条件下での安全性を確保。

接触抵抗: 腐食性の高い海洋環境にもかかわらず、寿命を通じて低く安定した接触抵抗。

ベプトでは、フローティングソーラーアプリケーションのために特別に設計された特殊なマリングレードコネクタを開発しました。IP68水没定格、316Lステンレス鋼コンポーネント、および最も厳しい水中環境で最適な性能を確保するために60%の標準的な海洋要件を上回る高度なフッ素エラストマーシーリングシステムを特長としています!🔌

環境要因はコネクタの性能にどのように影響するか?

環境影響のメカニズムを理解することで、浮体式ソーラーシステムの適切なコネクタの選択と性能の最適化が可能になる。

海洋用途における環境要因は、水の反射による紫外線暴露の促進、塩水噴霧とガルバニック作用による腐食の促進、水の熱質量効果による熱サイクルストレス、および連続的な波動とプラットフォームの動きによる機械的疲労によって、経年劣化を加速させます。これらの要因は相乗的に作用し、材料選択の強化、優れた設計仕様、および水中設置特有の課題を考慮した包括的な環境保護戦略によって適切に対処しない限り、コネクタの耐用年数を短縮し、電気的性能を低下させ、メンテナンス要件を増加させます。

紫外線照射強化効果

反射増幅: 水面はさらに10-30%の紫外線を反射するため、陸上に設置されたものに比べ、総紫外線照射量は実質的に30-80%増加する。

スペクトル濃度: 水の反射は、ポリマー素材に特にダメージを与える特定の紫外線波長を集中させる。

連続露光: 部分的に遮光する地上設置とは異なり、フローティングシステムは日中ずっと紫外線にさらされ続ける。

素材の劣化: 紫外線照射の強化は、コネクターハウジングのポリマー鎖切断、可塑剤移行、表面酸化を促進する。

腐食加速メカニズム

ガルバニック腐食: 塩水環境における異種金属は、接続の完全性を急速に破壊するガルバニ電池を生成する。

隙間腐食5: コネクタ・アセンブリの狭い空間は、腐食剤を集中させ、局所的な攻撃を加速する。

孔食: 海水中の塩化物イオンは孔食を促進し、保護膜を急速に貫通する。

応力腐食割れ: 機械的応力と腐食環境の組み合わせは、影響を受けやすい材料に致命的な亀裂を引き起こす可能性がある。

温度サイクルによる影響

| 環境条件 | 日次変動 | 季節変動 | コネクターへの影響 |

|---|---|---|---|

| 気温 | 15-25°C | 40-60°C | 熱膨張 |

| 水温 | 5-10°C | 25-35°C | モデレート・サイクリング |

| コネクタ温度 | 10-20°C | 35-50°C | ストレスの軽減 |

| 湿度レベル | 80-95% | 70-90% | 結露のリスク |

メカニカル・ストレス・ダイナミクス

波による運動: 連続的な波動は、繰り返し機械的応力を発生させ、時間とともに接続部品を疲労させます。

プラットフォームの柔軟性: 浮体式プラットフォームは波浪に対して動的な反応を示すため、剛性の高い電気接続部にはさまざまな応力が発生する。

ケーブルの動き: プラットフォームの動きによるダイナミックなケーブルの動きには、強化されたストレインリリーフと柔軟な接続設計が必要です。

振動疲労: 波や風による高周波振動は、機械的な接続部品の疲労破壊を引き起こす可能性がある。

湿気と湿度の影響

結露の形成: 高湿度環境での温度変化は、密閉が不十分な接続部の内部で結露の形成を促進する。

蒸気透過: 水蒸気は時間とともにシーリング材を透過し、接続部の完全性を徐々に損ないます。

吸湿性の材料: コネクタの素材によっては、環境から湿気を吸収し、寸法変化や性能劣化につながるものがある。

電気化学反応: 水分の存在は、腐食と電気的劣化を加速させる電気化学反応を可能にする。

生物学的汚れの課題

海洋の成長: 藻類、フジツボ、その他の海洋生物は、コネクターの表面にコロニーを形成し、密閉システムを損なう可能性がある。

生物腐食: ある種の海洋生物は、コネクター素材を攻撃する酸やその他の腐食性化合物を生成する。

物理的なダメージ: 海洋の成長は、接続部に機械的ストレスを与え、水の浸入経路を提供する可能性がある。

メンテナンス・アクセス 生物学的な汚れは、日常的な保守点検作業の妨げになる。

デンマークのコペンハーゲンにいるオフショア設置のスペシャリスト、ラース・アンデルセン船長と協力して、北海の条件下で使用される浮体式ソーラーコネクターは、海洋の成長、極端な波浪作用、塩水噴霧による独自の課題に直面しており、特殊な防汚コーティングと標準的な船舶用コネクターの仕様を超える強化された機械的保護が必要であることを発見しました!⚓

主な設置およびメンテナンスの注意点とは?

フローティング・ソーラー・アプリケーションでコネクタの最適な性能を確保するには、適切な設置手順とメンテナンス手順が重要です。

フローティングソーラーコネクターの設置に関する考慮事項には、複数のシーリング検証ステップを含む強化された防水手順、海洋環境ストレス用に調整された特殊なトルク仕様、電気性能と浸水保護の両方を検証する包括的なテストプロトコル、保証コンプライアンスと長期メンテナンス計画をサポートする詳細な文書化手順が含まれます。メンテナンス要件には、海洋環境の課題に適応した定期的な検査スケジュール、塩水噴霧除去のための特殊な洗浄手順、腐食モニタリングプログラム、水中環境での経年劣化の加速を考慮した予防的交換戦略などが含まれます。

設置前の準備

環境アセスメント: 塩分レベル、波の特性、温度範囲、生物的汚れの可能性など、特定の海洋条件を評価する。

コンポーネントの検証: すべてのコネクターがマリングレードの仕様に適合し、用途に応じた適切な認証を受けていることを確認してください。

道具の準備: すべての取り付け工具が校正され、耐腐食性のオプションを含め、海洋環境での作業に適したものであることを確認する。

安全計画: 電気システムを備えた浮体式プラットフォームで作業するための包括的な安全手順を開発する。

強化されたインストール手順

シーリングの検証: ガスケット検査、適切な圧縮の確認、初期リークテストを含む、多段階のシーリング検証。

トルク管理: 海洋環境ストレスと熱サイクルを考慮して、メーカー指定のトルク値を適用する。

ケーブルマネジメント: 適切なサービスループとプラットフォーム移動のためのストレインリリーフにより、ケーブル管理を強化する。

試験プロトコル: 絶縁抵抗、導通、初期熱画像解析を含む総合的な電気検査。

品質管理対策

| 設置段階 | 標準手順 | 海洋強化 | 検証方法 |

|---|---|---|---|

| プレインストール | 部品検査 | 船舶認証チェック | ドキュメンテーション・レビュー |

| インストール中 | トルク・アプリケーション | シーリング手順の強化 | 多段階検証 |

| 設置後 | 基本テスト | 総合的な電気/水質検査 | 完全なシステム分析 |

| 最終コミッショニング | システム起動 | 荷重下での性能検証 | 長期モニタリングの設定 |

メンテナンス・スケジュールの最適化

検査頻度: 月1回の目視検査と四半期ごとの詳細な電気検査、年1回の包括的なシステム分析。

クリーニングの手順: 定期的な洗浄により、塩分付着物、生物繁殖、その他性能を低下させる海洋汚染物質を除去する。

腐食モニタリング: 腐食指標を体系的に監視し、早期の劣化兆候を示す部品を交換する。

パフォーマンスの追跡: 電気的性能を継続的に監視し、故障が発生する前に劣化傾向を特定する。

専門的なメンテナンス技術

塩分の除去: 塩分を除去し、腐食の促進を防ぐため、定期的な淡水洗浄と特殊な洗浄を行う。

生物学的コントロール: 防汚処理と、コネクタの完全性を損なう海洋生物の定期的な除去。

シール交換: 環境暴露と性能モニタリングデータに基づき、シーリング部品を積極的に交換。

腐食処理: 部品の耐用年数を延ばすための腐食防止剤と保護膜の塗布。

ドキュメンテーションとトラッキング

設置の記録: 設置手順、コンポーネントの仕様、初期性能ベースラインの詳細な文書化。

メンテナンス・ログ 点検結果、是正処置、部品交換履歴を含む包括的なメンテナンス記録。

パフォーマンスデータ: 長期的な性能追跡により、傾向を特定し、特定の環境条件に合わせてメンテナンス・スケジュールを最適化。

保証管理: 保証クレームをサポートし、メーカーの要件に準拠していることを確認するための適切な文書。

緊急時対応手順

故障の対応 システムの安全性や性能を損なう可能性のあるコネクタの不具合に対処するための迅速な対応手順。

天候の準備: 悪天候時にシステムを保護し、接続を保護するための手順。

アクセス・プランニング: 様々な天候や海象条件下で浮体システムにアクセスするためのコンティンジェンシー・プラン。

スペアパーツ管理: 戦略的なスペアパーツの在庫管理により、遠隔地の海上でも迅速な修理が可能。

スペインのバレンシアで浮体式太陽光発電のメンテナンス・スーパーバイザーを務めるマリア・サントス氏と協力し、地中海の浮体式設備に特化したメンテナンス手順を導入することで、積極的な環境保護と体系的な性能監視を通じて、コネクター関連のダウンタイムが85%短縮され、部品の平均寿命が40%延びたことを知った!🔧

マリン・アプリケーションの長期信頼性を確保するには?

長期的な信頼性を達成するには、海洋環境特有の課題に対処する包括的な戦略が必要である。

浮体式ソーラー・アプリケーションにおける長期信頼性には、高度なモニタリング技術を用いた予知保全プログラム、標準的な海洋要件を上回る環境保護戦略、強化された試験プロトコルを用いた品質保証プログラム、フィールド性能データに基づく継続的な改善プロセスなど、体系的なアプローチが必要です。成功する信頼性プログラムには、リスク管理戦略、サプライヤーの認定手順、技術進歩の追跡、包括的な文書化システムも組み込まれており、厳しい海洋環境でのシステム寿命の延長を通じて、卓越した運用と保証遵守の両方をサポートします。

予知保全技術

熱監視: 高度な赤外線画像システムは、故障が発生する前に、ホットスポットの発生や接続部の劣化を検知します。

電気モニタリング: 電気的パラメーターを継続的に監視することで、性能劣化の傾向や接続抵抗の増加を特定。

環境センサー: 包括的な環境モニタリングにより、コネクターの性能に影響する条件を追跡し、事前予防的なメンテナンスを可能にします。

振動解析: 機械振動パターンのモニタリングにより、致命的な故障が発生する前に、潜在的な疲労の問題を特定する。

高度な素材選択

耐食合金: 重要部品用の超二相ステンレス鋼や特殊な船舶用合金を含む高級材料の選択。

強化ポリマー: 耐紫外線性、耐薬品性、機械的性質に優れた海洋用高分子コンパウンド。

保護コーティング: 防錆処理、防汚システム、紫外線保護バリアなどの特殊コーティングの施工。

ガスケット・テクノロジーズ パーフロロエラストマーや過酷な海洋環境用の特殊コンパウンドを含むプレミアムシール材。

品質保証プログラム

| 品質要素 | 標準要件 | 海洋強化 | 検証方法 |

|---|---|---|---|

| 材料試験 | ベーシック認証 | 海洋試験の強化 | 長時間露光プロトコル |

| パフォーマンス検証 | 標準条件 | マリンシミュレーション | 加速老化試験 |

| 製造管理 | ISO品質システム | 海洋特有の手順 | 検査プロトコルの強化 |

| フィールド検証 | 基本的な試運転 | 包括的な検証 | 長期モニタリング |

リスク管理戦略

故障モード解析: 海洋環境と浮体式ソーラー・アプリケーションに特有の潜在的な故障モードを包括的に分析。

冗長計画: 重要な接続ポイントに戦略的な冗長性を持たせることで、シングルポイント障害によるシステム運用の低下を防ぐ。

緊急時の手続き: 緊急修理やシステムの分離など、さまざまな障害シナリオに対処するための詳細な手順。

保険について 海洋環境における保険の適用とクレームをサポートするための適切な文書化とリスク軽減。

サプライヤー資格認定プログラム

海洋経験: 舶用電気アプリケーションの実績と経験を有するサプライヤーの資格認定。

テスト能力: 海洋シミュレーションや加速老化プロトコルを含むサプライヤーの試験能力の検証。

品質システム: サプライヤーの品質システムと船舶用部品の製造工程を評価する。

テクニカルサポート: 海洋アプリケーションおよび緊急対応に関するサプライヤーの技術サポート能力の評価。

技術進歩の統合

新興素材: 海洋性能を向上させる新素材や新技術の継続的な評価と統合。

デザインの改善: 現場での経験や技術の進歩に基づく設計の改善を取り入れる。

検査プロトコルの更新: 海洋環境への影響に関する新たな理解に基づき、試験プロトコルを定期的に更新する。

パフォーマンス・スタンダード: 進歩する技術と海洋要件に対する理解の向上を反映した性能基準の進化。

継続的改善プロセス

パフォーマンス分析: 現場のパフォーマンスデータを定期的に分析し、改善の機会を特定し、仕様を最適化する。

故障調査: 根本原因を理解し、是正措置を実施するための包括的な故障調査。

ベストプラクティスの開発: 成功した導入事例や教訓に基づくベストプラクティスの開発と共有。

業界のコラボレーション: 浮体式ソーラー・アプリケーションの業界団体や標準規格策定に積極的に参加。

ベプトの船舶用コネクタ信頼性プログラムには、5000時間の塩水噴霧試験、船舶用規格を100%上回る熱サイクルプロトコル、および世界中の浮体式ソーラー設備で99.7%の信頼性を達成した包括的なフィールド監視プログラムが含まれます!📊

結論

浮体式ソーラーシステムは、再生可能エネルギー技術の中で急速に成長している分野ですが、その成功は、厳しい海洋環境に対する適切なコネクターの選択と実装に決定的に依存しています。常時湿気にさらされ、塩水噴霧による腐食、紫外線放射の強化、動的な機械的ストレスという独特の組み合わせには、標準的なソーラー・アプリケーションをはるかに超える特殊なコネクター・ソリューションが必要です。成功には、環境上の課題に対する包括的な理解、高級マリングレードコンポーネントの選択、強化された設置およびメンテナンス手順の実施、現場経験に基づく継続的な改善への取り組みが必要です。適切な船舶用コネクター技術と手順に投資することで、最適な性能を確保し、メンテナンスコストを最小限に抑え、浮体式ソーラー技術が持続可能なエネルギー発電にもたらす大きなメリットを最大化することができます。

フローティングソーラーコネクターに関するFAQ

Q: フローティングソーラーコネクターに必要なIP等級は?

A: 浮体式ソーラーシステムには、水没能力が確認されたIP68規格のコネクターが必要です。波や水しぶきが一時的な水没や継続的な湿気への暴露を引き起こす海洋環境では、IP67等級では不十分です。

Q: 浮体式ソーラーシステムのコネクターは、どれくらいの頻度で点検する必要がありますか?

A: フローティングソーラーコネクターは、腐食や損傷の兆候がないか毎月点検し、四半期ごとに電気試験を行い、年1回包括的な分析を行う。海洋環境では、経年劣化が加速されるため、地上設置よりも頻繁な検査が必要です。

Q: フローティング・システムに標準的なソーラー・コネクターを使用できますか?

A: いいえ、標準的なソーラーコネクターには、海洋環境に必要な防水等級、耐腐食性、機械的耐久性がありません。不適切なコネクターを使用すると、早期の故障、安全上の危険、保証の無効化につながります。

Q: マリン・ソーラー・コネクターにはどのような素材がありますか?

A: 316Lステンレススチールコンポーネント、UV安定化マリングレードハウジング素材、銀または金メッキコンタクト、フッ素ゴムシールを使用したコネクターをお選びください。これらの素材は、塩水環境において優れた耐食性と長寿命を提供します。

Q: フローティング・ソーラー接続のガルバニック腐食を防ぐには?

A: 適合する材質のコネクターを使用し、腐食防止剤を塗布し、適切な接地システムを確保し、ガルバニック相溶性が実証された海洋用途向けに特別に設計された部品を選択することで、ガルバニック腐食を防止します。