はじめに

真鍮製のケーブルグランドが応力腐食割れにより、予定耐用年数20年のところ、わずか18ヶ月で故障したため、重要なオフショアプラットフォームが電力を失った。海洋環境、機械的ストレス、材料の脆弱性が組み合わさった結果、致命的な故障が発生し、ダウンタイムと緊急修理に何百万ドルもの費用がかかるという完璧な嵐が吹き荒れた。

真鍮製ケーブルグランドにおける応力腐食割れは、戦略的な合金の選択によって防ぐことができます。 脱亜鉛1-CuZn37とマリングレードの黄銅合金は、適切な製造工程と組み合わせることで、標準的なCuZn39Pb3よりも優れた耐性を示します。 冶金学的メカニズムを理解することで、エンジニアは厳しい環境に耐える耐亀裂ソリューションを指定することができます。

北海の石油プラットフォームのメンテナンス・エンジニアであるアンドレアス氏が、2年以内に複数の真鍮グランド不良を経験した後、私たちに連絡してきたときのことを覚えています。塩水噴霧、振動応力、標準的な黄銅組成の組み合わせが、応力腐食割れの理想的な条件を作り出していました。最適化された合金組成と応力緩和処理を施した当社のマリングレードの黄銅グランドに交換した後、5年以上トラブルのない運転を達成し、現場での故障を防ぐ上で材料科学が極めて重要であることを実証しました。

目次

- 真鍮製ケーブル・グランドの応力腐食割れの原因は?

- 優れた耐クラック性を持つ黄銅合金は?

- 製造工程はSCC感受性にどのように影響するか?

- クラッキングを促進する環境要因とは?

- 長期的な成功をもたらす予防戦略とは?

- 真鍮製ケーブルグランド応力腐食割れに関するFAQ

真鍮製ケーブル・グランドの応力腐食割れの原因は?

応力腐食割れの背後にある基本的なメカニズムを理解することで、材料科学者は的を絞った防止策を開発することができる。

黄銅ケーブルグランドにおける応力腐食割れは、引張応力、腐食環境 (特にアンモニア、塩化物、または硫黄化合物)、および影響を受けやすい微細構造が同時に存在するために発生し、割れは通常、ネジ山、鋭角、または機械加工跡のような応力集中点で始まり、伝播する。 経て2 黄銅マトリックス中の亜鉛リッチ相を通して。 この現象は、3つの要素が同時に起こることを必要とするため、どれか1つの要素をコントロールすることで予防が可能になる。

三要因モデル

応力腐食割れは、確立された3要素要件に従う:

機械的応力成分:

- 製造工程(機械加工、成形、溶接)による残留応力

- 取り付け時に加わる応力(締め過ぎ、熱膨張)

- 振動、圧力サイクル、熱サイクルによるサービス応力

- 設計上の特徴(ネジ山、キー溝、鋭利な移行部)における応力集中

腐食性環境:

- アンモニアとアンモニウム化合物(黄銅に最も攻撃的)

- 海洋環境または工業プロセスからの塩化物イオン

- 硫黄含有化合物(H2S、SO2、硫酸塩)

- 電気化学反応の電解質として働く水分

影響を受けやすい素材:

- 高い亜鉛含有量(30%以上)により、ガルバニックカップルが形成される。

- 亜鉛リッチ相を含む特異な微細構造

- き裂発生サイトとして作用する粒界析出物

- 転位密度と蓄積エネルギーを増大させる冷間加工

亀裂の発生と伝播

クラッキングプロセスは予測可能な段階を踏む:

開始段階:

- 高ストレス部位での優先攻撃

- マイクロピットの形成または表面の粗面化

- 新たに形成された欠陥への応力集中

- 一般腐食から局部腐食への移行

伝播段階:

- き裂は最大引張応力に対して垂直に進む。

- 亜鉛リッチエリアを通る粒界横断パス

- クラック先端は活性を維持し、側面は不動態化する。

- 粒界や相界面で分岐が生じる

最後の失敗:

- 断面積の減少が応力強度を高める

- き裂進展速度の加速

- 臨界き裂サイズに達したときの突然の破壊

- 塑性変形を最小限に抑えた特徴的な脆い外観

臨界ストレス閾値

特定のストレスレベルがSCC発症の引き金になるという研究結果がある:

閾値ストレス値:

- CuZn30: 40-60% 降伏強度3 アンモニア環境下

- CuZn37:降伏強度の60-80%(耐性の向上)

- CuZn39Pb3: 降伏強さ30-50% (高感受性)

- マリンブラス:降伏強度70-90%(最適組成)

これらの閾値は、環境の厳しさや暴露時間によって大きく変化するため、設計や施工手順における応力制御の重要性が強調される。

優れた耐クラック性を持つ黄銅合金は?

合金組成は応力腐食割れ感受性に劇的に影響し、特定の組成では顕著な耐性の向上が見られる。

マリングレード黄銅合金(CuZn37、CuZn36Sn1)およびアルミニウム黄銅(CuZn22Al2)は、亜鉛含有量の低減、有益な合金添加、および最適化された微細構造により、標準黄銅(CuZn39Pb3)と比較して優れた耐クラック性を提供し、ケーブルグランド用途に適切な機械的特性を維持しながら、ガルバニック効果を最小限に抑え、環境感受性を低減します。 当社の合金選定プロセスは、初期コストよりも長期的な信頼性を優先しています。

合金性能の比較

| 合金指定 | 亜鉛含有量 | SCC抵抗性 | 海洋適性 | コスト係数 |

|---|---|---|---|---|

| CuZn39Pb3(標準) | 39% | 貧しい | 推奨しない | 1.0x |

| CuZn37(マリンブラス) | 37% | グッド | 素晴らしい | 1.2x |

| CuZn36Sn1 | 36% | 非常に良い | 素晴らしい | 1.4x |

| CuZn22Al2 (アルブラス) | 22% | 素晴らしい | 傑出している | 1.6x |

| CuNi10Fe1Mn(キュプロニッケル) | 0% | 傑出している | 傑出している | 2.0x |

抵抗に影響する冶金的要因

亜鉛含有量の影響:

- 高亜鉛合金(>35%)は亜鉛リッチなβ相を形成する。

- β相はアノードサイトとして作用し、ガルバニック腐食を促進する。

- より低い亜鉛含有量(<35%)で単一α相構造を維持

- 均質な微細構造が電気化学的電位差を低減

有益な合金元素:

- スズ (0.5-1.0%):表面保護膜形成、耐食性向上

- アルミニウム(1-2%):密着性の高い酸化皮膜を形成し、海洋性能に優れる。

- ニッケル(5-30%):亜鉛を完全に除去、優れた耐SCC性

- 鉄 (0.5-1.5%):結晶粒組織を微細化し、機械的性質を改善

微細構造に関する考察:

- 単相αブラスは二相構造より優れた耐性を示す

- き裂進展速度の低減

- 鉛を含まないことで耐環境性が向上

- 制御された冷却により、有害な相析出を防止

ベプトの合金選択戦略

私たちの施設では、アプリケーションの重大性に基づいて特定の合金の推奨を開発しました:

標準的な産業用途:

- CuZn37 マリンブラス、汎用ケーブルグランド用

- 性能とコストパフォーマンスの優れたバランス

- 適切な設置により、ほとんどの産業環境に対応

過酷な海洋環境:

- オフショアプラットフォームおよび沿岸施設用CuZn36Sn1

- 塩化物によるクラックに対する優れた耐性

- 北海での実績

化学処理:

- CuZn22Al2 アルミニウム黄銅、過酷な化学環境用

- アンモニアと硫黄化合物に対する優れた耐性

- 耐用年数の延長により、高いイニシャルコストは正当化される

重要なアプリケーション:

- 究極の信頼性を実現するCuNi10Fe1Mnキュプロニッケル

- 亜鉛含有量ゼロで脱亜鉛リスクを排除

- 原子力、製薬、セーフティ・クリティカル・システム用

製造工程はSCC感受性にどのように影響するか?

製造工程は残留応力レベルと微細構造に大きく影響し、耐応力腐食割れ性に直接影響する。

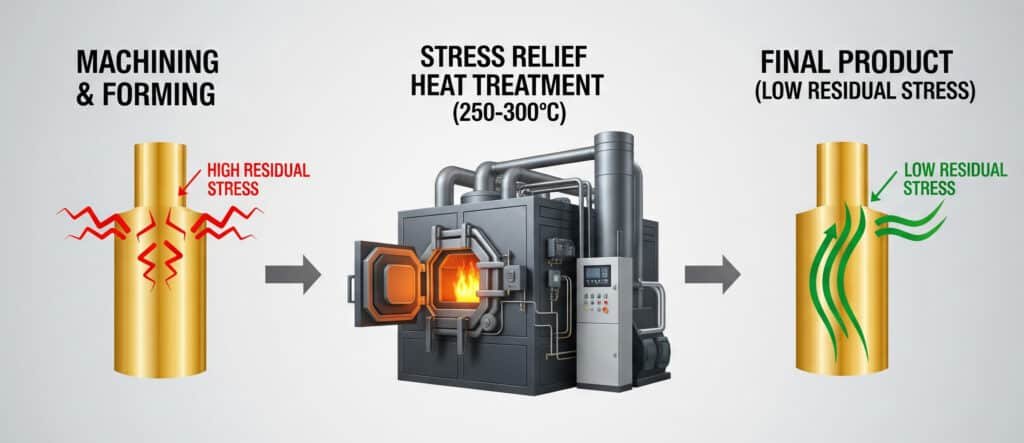

製造工程は、機械加工、成形、組立作業中の残留応力導入を通じてSCC感受性に影響を及ぼし、冷間加工は蓄積エネルギーと転位密度を増加させる。一方、250~300℃での適切な応力除去熱処理は、残留応力を80~90%減少させ、耐クラック性を最大化するために微細構造を最適化することができる。 私たちの製造プロトコルは、製造全体を通してストレスを最小限に抑えることを優先しています。

重要な製造段階

機械加工:

- ネジ切りは高い表面応力をもたらす

- 工具形状と切削パラメータは残留応力に影響する

- 適切な回転数、送り、切削油剤により、加工硬化を最小限に抑えます。

- 表面応力を軽減するため、最終加工パスは軽めにする。

成形プロセス:

- 深絞り加工は円周方向と半径方向に応力を発生させる

- 順送成形は、単段成形に比べて応力集中を軽減する。

- 中間焼鈍により過度の冷間加工蓄積を防止

- 鋭利な曲げと応力集中を最小限に抑える工具設計

組み立ての手順:

- 部品を圧入すると組み立てに応力がかかる

- 過度なストレスレベルを防ぐコントロールされた干渉フィット

- 適切なアライメントにより、組み立て時の曲げ応力を防止

- 品質管理により、寸法精度とフィット感を保証

ストレス・リリーフ・ヒート・トリートメント

熱処理は、製造応力を低減する最も効果的な方法である:

治療パラメーター:

- 温度:250~300℃(再結晶温度以下)

- 時間:断面の厚さにより1~2時間

- 雰囲気不活性ガスまたは酸化防止のための還元性雰囲気

- 冷却:室温までゆっくり冷却し、熱ストレスを防止

微細構造の利点:

- 転位密度と蓄積エネルギーを低減

- 粒成長を伴わない内部応力の緩和

- 延性と靭性の向上

- 耐SCC性を向上させながら強度特性を維持

品質管理:

表面処理オプション

表面改質は、亀裂の発生に対してさらなる保護を提供する:

ショットピーニング:

- 有益な圧縮表面応力を導入

- 亀裂を促進する引張応力に対抗する

- 耐疲労性と表面仕上げの向上

- オーバーピーニングを避けるため、慎重なパラメータ制御が必要

化学不動態化:

- 表面保護フィルム

- 電気化学的活性を低下させる

- クロメート処理(許可されている場合)は、優れた保護を提供します。

- 環境に優しい代替案としては、リン酸塩処理とケイ酸塩処理がある。

保護コーティング:

- ニッケルめっきによるバリア保護

- 特殊な化学環境に対応する有機コーティング

- 塗膜の密着性と耐久性を確保すること

- 定期的な点検とメンテナンスが必要

ドイツの自動車サプライヤーの製造マネージャーであるRoberto氏は、エンジンコンパートメントで使用される真鍮製ケーブルグランドでSCCの不具合を経験しました。振動、温度サイクル、尿素ベースの排ガスシステムからのアンモニアが組み合わさり、理想的な亀裂条件が形成されました。当社の応力除去熱処理プロトコルを実施し、CuZn37合金に切り替えたところ、現場での不具合が95%減少し、保証請求が大幅に改善されました。

クラッキングを促進する環境要因とは?

環境条件は、黄銅製ケーブルグランドにおける亀裂の発生時間と伝播速度を決定する上で重要な役割を果たす。

応力腐食割れを促進する環境要因には、高温(反応速度が指数関数的に増加)、100ppmを超える塩化物濃度、微量でもアンモニアやアンモニウム化合物、6以下または9を超える極端なpH、新鮮な亀裂面を形成する周期的荷重条件などがあり、海洋環境は複数の促進要因の最も攻撃的な組み合わせである。 これらの要因を理解することで、適切な環境アセスメントと緩和戦略が可能になる。

温度効果

温度はクラッキング速度論に劇的に影響する:

反応速度の加速:

臨界温度範囲:

- 40℃以下:亀裂成長速度が非常に遅い

- 40-80°C:適度な加速、標準的な使用範囲

- 80℃以上:急速な亀裂伝播、高い故障リスク

- 熱衝撃条件はさらなる応力集中を引き起こす

化学環境の厳しさ

化学種によって攻撃性は異なる:

アンモニアとアンモニウム化合物:

- 黄銅のSCCにとって最も過酷な環境

- 10ppmという低濃度でもクラッキングを起こす可能性がある。

- 銅イオンと安定した錯体を形成する

- 農業、冷蔵、水処理用途で一般的

塩化物環境:

- 0.1~10mg/m²の塩化物沈着を伴う海洋大気

- 塩化物汚染のある工業用雰囲気

- 閾値濃度は温度と湿度によって変化する

- 他のアグレッシブ種との相乗効果

硫黄化合物:

- H2S、SO2、硫酸イオンはクラッキングを促進する。

- 石油・ガス処理環境では一般的

- 塩化物より低いしきい値濃度

- 腐食を促進する酸性状態を作り出す

機械的負荷条件

動的負荷は亀裂の成長を著しく加速させる:

繰り返し荷重の影響:

- 疲労負荷が新鮮な亀裂面を作る

- 保護膜を除去して活性金属を露出させる

- クラック先端での応力集中は局所応力を増大させる

- 周波数と振幅がき裂進展速度に影響する

振動環境:

- 連続低振幅振動

- 高い動的応力を生み出す共振状態

- ポンプ、コンプレッサーからの設備起因振動

- モバイル・アプリケーションにおける輸送振動

設置時のストレス:

- 取り付け時の締め過ぎ

- 熱膨張/収縮応力

- 曲げ応力を発生させるミスアライメント

- サポートが不十分で、さらに負荷がかかる

長期的な成功をもたらす予防戦略とは?

予防を成功させるには、材料の選択、設計の最適化、製造管理、環境管理などを組み合わせた多面的なアプローチが必要だ。

長期的な予防の成功には、耐クラック合金(CuZn37以上)の選択、適切な熱処理による製造応力の制御、加えられる応力を最小化するための設置手順の最適化、環境保護対策の実施、定期検査プロトコルの確立など、複数の戦略を同時に実施することが必要であり、最も成功したプログラムでは、これらの原則を体系的に適用することで、SCC故障を90%減少させることに成功している。 私たちの包括的なアプローチは、あらゆる要因に対処する。

統合マテリアル戦略

一次素材の選択:

- 船舶用黄銅(CuZn37)を最低基準として指定する。

- 過酷な環境ではアルミニウム黄銅(CuZn22Al2)を使用する。

- 究極の信頼性要求にはキュプロニッケルを検討

- 腐食性の環境では、高亜鉛合金(>37% Zn)は避ける。

二次保護システム:

- 適切な保護コーティング

- 海洋環境におけるカソード保護

- 環境バリアとエンクロージャー

- プロセスシステムにおける化学阻害剤

製造エクセレンス・プログラム

工程管理:

- すべての黄銅部品に応力除去熱処理を義務付け

- 加工硬化を最小限に抑えるために制御された加工パラメータ

- ピーク応力を低減するプログレッシブ成形技術

- 残留応力測定を含む品質保証試験

デザインの最適化:

- 鋭い角や応力集中を排除

- 応力分布のためにねじ山形状を最適化する

- 応力低減のために十分な肉厚を確保する

- 過度なストレスをかけずに簡単に取り付けられる設計

インストールのベストプラクティス

トルクコントロール:

- 材料特性に基づいて最大取り付けトルクを指定する

- 一貫したアプリケーションのために校正されたトルクツールを使用する

- 設置担当者に適切な手順をトレーニングする

- 品質記録のための設置パラメータの文書化

環境アセスメント:

- 仕様の前にサービス環境の重大性を評価する

- 温度、化学物質への暴露、機械的負荷を考慮する

- 必要に応じて環境モニタリングを実施する

- 耐用年数の間に変化する環境条件に対応する計画

モニタリングとメンテナンス

検査プロトコル:

- 亀裂発生の定期的な目視検査

- 重要な用途向けの非破壊検査(染料浸透探傷剤、超音波

- 攻撃的な種の環境モニタリング

- パフォーマンス追跡と故障分析

予知保全:

- 環境の厳しさに応じて点検間隔を設定する

- 状態に応じた交換戦略の実施

- 継続的な改善のためのパフォーマンスデータの追跡

- 現場経験に基づく仕様の更新

成功の指標と検証

私たちの予防戦略は、包括的なパフォーマンス追跡調査によって検証されています:

フィールド・パフォーマンス・データ:

- 標準的な真鍮グランド:海洋環境で18ヶ月の平均寿命

- ストレスリリーフ付きマリンブラス:平均寿命8年

- 化学薬品に使用されるアルミ黄銅:平均寿命12年

- 包括的な予防プログラム>95%成功率

費用対効果分析:

- 予防プログラム費用:15-25% 標準的アプローチより割高

- 失敗コストの回避300-500%投資利益率

- メンテナンスコストの削減60-80%の削減

- システムの信頼性向上:99%+の可用性達成

サウジアラビアの海水淡水化プラントを管理するKhalid氏は、当初、高い塩化物レベル、高温、高圧ポンプからの振動が重なり、ブラスグランドが頻繁に破損する経験をしました。CuZn22Al2合金の選定、応力除去処理、管理された設置手順、四半期ごとの検査プロトコルなど、当社の包括的な予防プログラムを実施した結果、4年以上にわたって1度もSCC故障が発生せず、交換費用とダウンタイムを$200,000ドル以上削減することができました。

結論

真鍮製ケーブルグランドの応力腐食割れを防止するには、冶金原理の深い理解と実用的なエンジニアリングソリューションが必要です。10年にわたる経験と継続的な研究により、合金の選択、製造管理、設置方法を適切に組み合わせることで、SCCの不具合を事実上排除できることが証明されています。重要なのは、故障の結果よりも予防の方がはるかにコストがかからないことを認識することです。Beptoでは、製品だけでなく、最も過酷な環境において長期的な信頼性を保証する完全なソリューションを提供することをお約束します。SCC耐性のある真鍮製ケーブルグランドをお選びいただくことは、何十年にもわたって安心をお届けする、実証済みの材料科学と卓越したエンジニアリングに投資していただくことです。

真鍮製ケーブルグランド応力腐食割れに関するFAQ

Q: 黄銅製ケーブル・グランドの応力腐食割れの初期症状にはどのようなものがありますか?

A: 初期の兆候としては、応力方向に垂直な微細なヘアライン・クラック、表面の変色や変色、表面の小さなピットや粗い斑点などがある。これらは通常、バルク材に伝播する前に、ネジ山、角、加工跡などの応力の高い部分に最初に現れます。

Q: 応力腐食割れが破損の原因になるまでの期間はどのくらいですか?

A: 故障までの期間は、応力レベル、環境の厳しさ、材料の組成によって数ヶ月から数年まで変化する。海洋環境における標準的な黄銅は、6~18ヶ月で破損する可能性があるが、適切に選択され処理された材料は、同様の条件下で15~20年持つ可能性がある。

Q: 応力腐食割れは、一度発生したら修復可能ですか?

A: SCCは一度発生すると効果的な修復は不可能であり、修復を試みても亀裂は進展し続ける。唯一の確実な解決策は、ひび割れに強い材料への完全な交換と、再発を防ぐための適切な施工手順である。

Q:合金の選択とストレス解消の治療、どちらが重要ですか?

A: どちらも重要で相乗的に作用しますが、合金の選択がSCC耐性の基礎となります。応力除去処理を施した船舶用黄銅は最適な性能を発揮しますが、標準的な黄銅は応力除去を完璧に行っても影響を受けやすいままです。

Q: SCC耐性のある黄銅は、標準の黄銅と比べていくらぐらいするのですか?

A: マリングレードの黄銅は通常、標準的な黄銅よりも当初は20~40%高いが、耐用年数の延長とメンテナンス要件の削減により、総所有コストは大幅に削減され、多くの場合、故障防止により300~500%の投資収益率を実現する。