劣悪なケーブルグランドに起因する機器の故障は、致命的な生産停止の引き金となります。単一の接続不良は、施設全体に連鎖する可能性があります。 ダウンタイム1 1分あたり何千ドルもかかる。

信頼性の高いケーブルグランドは、シールの完全性を維持し、湿気の侵入を防ぎ、あらゆる使用条件下で継続的な電気的性能を確保することで、接続に関連するダウンタイム85-95%を防ぎます。

彼の製油所の主制御盤が$12ケーブルグランドの故障で浸水し、$230万ドルの生産停止を引き起こしたのだ。

目次

- 現代の産業オペレーションにおいて、ダウンタイムはなぜ高くつくのか?

- ケーブル・グランドの故障は、実際にどのようにシステム全体のシャットダウンを引き起こすのか?

- 接続障害によるダウンタイムコストが最も高い産業は?

- 信頼性の高いケーブルグランドがもたらすROIとダウンタイムリスクの比較

現代の産業オペレーションにおいて、ダウンタイムはなぜ高くつくのか?

最新の自動化設備では、ダウンタイムが1分1秒でも発生すると、大幅な収益損失と業務の中断につながるため、巨額の財務的損失が発生する。

産業のダウンタイムコストは、生産損失、労働力の非効率性、立ち上げコスト、サプライチェーンへの連鎖的な影響により、1時間あたり$5万~50万ドルにも及び、初期障害コストを倍増させる。

ダウンタイムコストの解剖

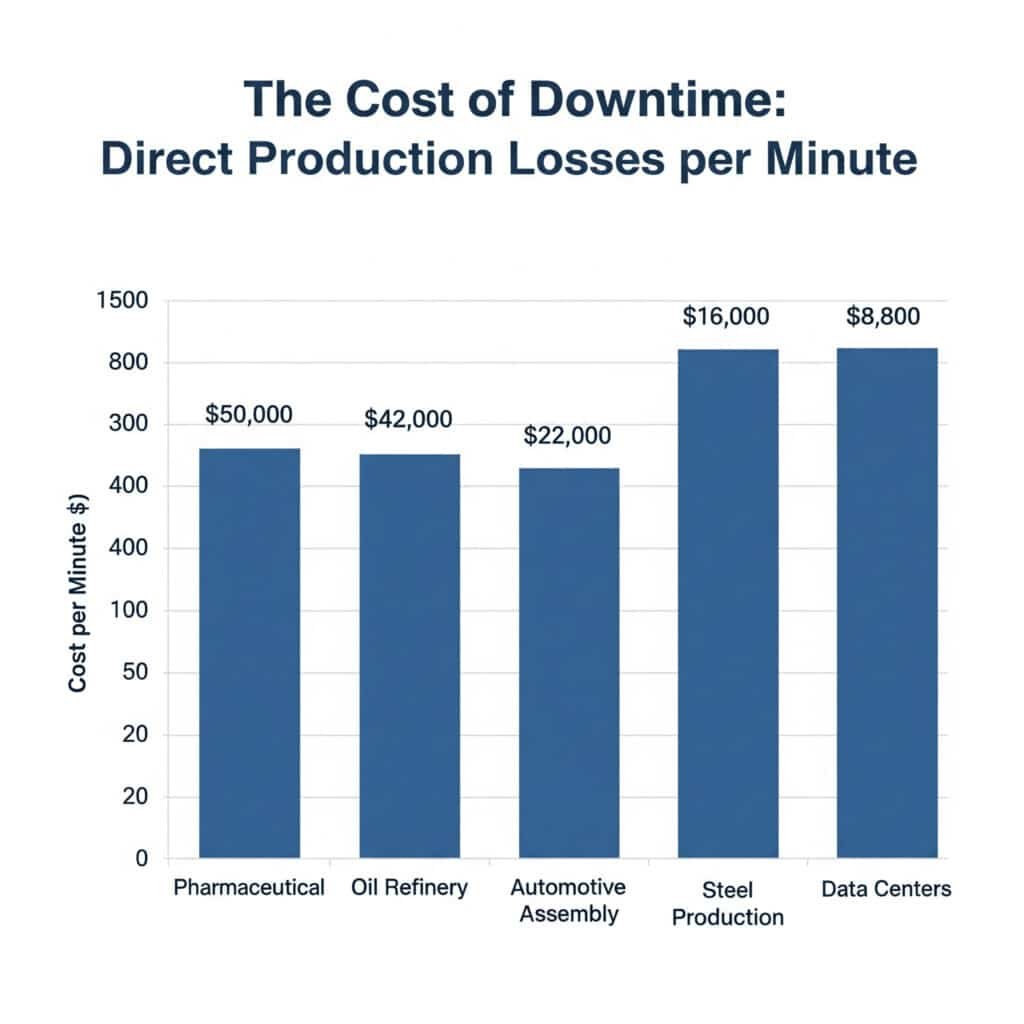

直接的な生産損失

収入への影響の計算:

- 自動車組立:$22,000/分

- 製油所:$42,000/分

- 鉄鋼生産:$16,000/分

- 医薬品:$50,000/分

- データセンター:毎分$8,800

人件費乗算

生産が止まっても、人件費は止まらない:

| 部門 | アイドル・コストの影響 | 一般的な時給 |

|---|---|---|

| 製造オペレーター | 100%はまだ支払われている | $35-65/時間×50人 |

| メンテナンスチーム | 150%(時間外料金) | $45-85/時間×15人 |

| 経営監督 | 100%はまだ支払われている | $75-150/時間×10人 |

| 品質管理 | 100%はまだ支払われている | $40-70/時間×8人 |

スタートアップとリカバリーのコスト

リスタート時の隠れた出費:

- エネルギー急増コスト200-400% 起動時消費電力

- 廃棄物:安定化中の規格外製品

- 機器のストレス:熱サイクルによる摩耗の促進

- 品質テスト:通常生産前の拡張バリデーション

ハッサンの$230万ドルの学習経験

ハッサンの製油所のダウンタイムの内訳は、コストの掛け算を示している:

初期不良:

- 故障したケーブルグランド: $12 コンポーネントコスト

- コントロールパネルへの水分の浸入

- セーフティシャットダウンが自動的に作動

カスケード効果:

- 1時間目:緊急対応チームの動員 ($15,000)

- 2~4時間:診断・部品調達 ($45,000)

- 5~8時間:補修とシステム乾燥 ($35,000)

- 9~12時間:スタートアップと安定化 ($85,000)

- 失われた生産量:12時間×$180,000円/時間=$2,160,000円

総費用:$12コンポーネントの故障の場合、$2,340,000ドル 😱

ダウンタイムコストの業界ベンチマーク

製造部門

| 産業 | 平均時給 | ピークコスト・シナリオ | 主要ドライバー |

|---|---|---|---|

| 自動車 | $1.3M | $2.8M | ジャスト・イン・タイム生産2 |

| 石油・ガス | $2.1M | $5.2M | 安全シャットダウン |

| スチール | $890K | $1.8M | 熱プロセスの中断 |

| ケミカル | $1.6M | $3.4M | バッチプロセスの損失 |

| 食品加工 | $650K | $1.2M | 腐敗と汚染 |

サービス部門

| 産業 | 平均時給 | ピークコスト・シナリオ | 主要ドライバー |

|---|---|---|---|

| データセンター | $740K | $2.1M | SLAペナルティ |

| 病院 | $450K | $1.8M | 患者の安全 |

| 空港 | $320K | $950K | フライト遅延 |

| 金融サービス | $2.8M | $8.5M | トレーディング損失 |

乗数効果

サプライチェーンの混乱

デービッドの自動車工場の操業停止は、カスケード効果を実証している:

- 主な影響:$1.3M/時間の生産損失

- サプライヤー罰則:$200Kの配送遅延について

- カスタマーペナルティ:$500K(未着分

- 在庫コスト:$150Kの迅速なロジスティクス

- 倍率合計直接的なダウンタイムコストの2.2倍

評判と顧客への影響

長期的な結果:

- 顧客の信頼:15-25%の今後の注文の削減

- 保険料:信頼性主張のための10-20%増加

- 規制当局の監視:追加検査とコンプライアンス費用

- 従業員の士気:生産性に影響するストレスと残業による疲労

リスク評価の枠組み

確率分析と影響分析

ケーブルグランドの故障確率:

- 標準グレード2-5% 年間故障率

- 工業用:0.5-1.5% 年間故障率

- プレミアム・グレード:0.1-0.5% 年間故障率

予想される年間ダウンタイムコスト:

- 標準等級: $50K-250K 予想される損失

- 産業等級: $12.5K-75K 予想される損失

- プレミアム・グレード:$2.5K-25K予想損失

クリティカル・コネクションの特定

リスクの高い接続点:

- メイン・コントロール・パネル:システム全体の単一障害点

- 安全システム:規制停止のトリガー

- プロセス制御ループ:直接的な生産への影響

- 緊急システム:安全性と環境への影響

ケーブル・グランドの故障は、実際にどのようにシステム全体のシャットダウンを引き起こすのか?

故障のメカニズムを理解することは、予防策を特定し、信頼性の高い部品への投資を正当化するのに役立つ。

ケーブルグランドの故障は、湿気の侵入による短絡、腐食による信号の干渉、機械的ストレスによる重要な制御システムの接続損失など、シャットダウンの引き金となる。

主な故障メカニズム

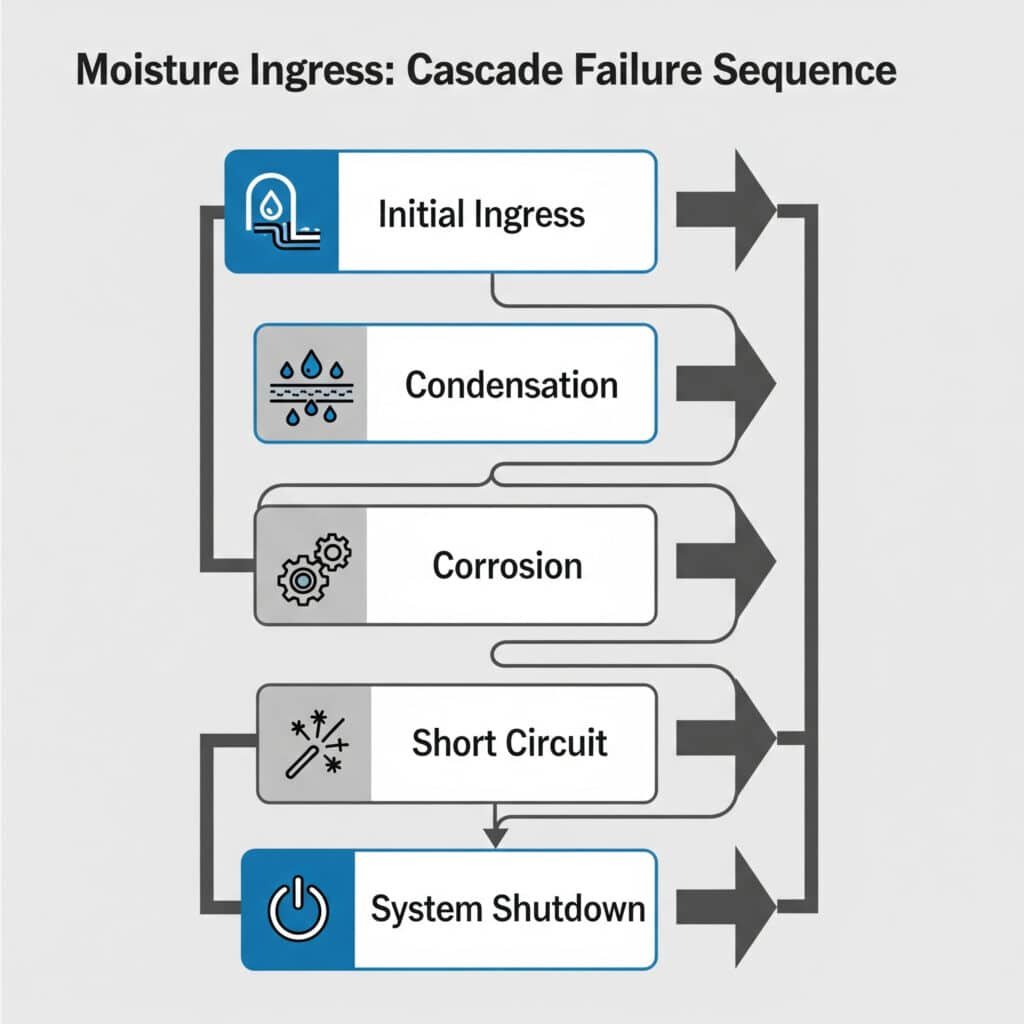

湿気の侵入 - サイレントキラー

どうしてそうなるのか:

- シールの劣化:紫外線、温度、化学物質への暴露

- インストールエラー:不適切なトルクまたはガスケットの欠落

- サーマルサイクリング:膨張・収縮によるシールの緩み

- 振動:時間とともに徐々に緩む

カスケード故障のシーケンス:

- 最初のイングレス:少量の水分がエンクロージャーに入る

- 結露:温度変化が水滴を作る

- 腐食:金属部品が酸化し始める

- 短絡回路:ウォーターブリッジの電気接続

- システム停止:安全システムによる保護シャットダウン

実際の故障解析

ハッサンのコントロールパネルの故障:

- 根本原因:ガスケットが劣化した標準的なナイロングランド

- 環境:屋外設置、温度サイクル -10°C~+45°C

- 故障モード:ガスケットが18ヶ月で割れ、湿気の侵入を許す

- 検出:湿気が 24V 制御回路の短絡を引き起こした場合の 3 つの AM 警報

- インパクト:製油所全列車の緊急停止

電気的干渉の失敗

信号の劣化プロセス:

環境による故障モード解析

海洋環境

故障の加速要因:

- 塩スプレー:10倍の腐食速度

- 湿度:一定した 80-95% 相対湿度

- 温度サイクル:極端な日内変動

- 振動:波動とエンジン振動

典型的な故障のタイムライン:

- 標準的な腺:6-12ヶ月

- 海洋定格腺:3~5年

- プレミアム・マリン・グランド:8~12年

化学処理

アグレッシブな環境への挑戦:

- 化学物質の蒸気:ゴムとプラスチックのシールを攻撃する

- 極端な気温動作温度範囲:-40°C~+150°C

- 圧力サイクル:熱膨張応力

- 洗浄剤:積極的な洗浄手順

デイビッドの化学工場での経験

- 標準的な真鍮製グランド:平均寿命8ヶ月

- 耐薬品性グランド:平均寿命4年

- コスト比較:2.5倍の価格で6倍の長寿命=2.4倍の価値

デザインによる予防

高度なシーリング技術

マルチバリア・プロテクション:

- プライマリーシール:エンジニアードエラストマーを使用したメインガスケット

- セカンダリーシール:バックアップOリングシステム

- 排水システム:湿気を逃がすウィープホール

- 圧力均一化:真空を防ぐブリージングベント

信頼性のための材料選択

| 環境 | ボディ素材 | シール材 | 期待寿命 |

|---|---|---|---|

| スタンダード・インドア | ナイロン PA66 | NBRゴム | 10~15年 |

| アウトドア/UV | 真鍮ニッケルメッキ | EPDM | 15~20年 |

| ケミカル | ステンレス316L | バイトン/FKM | 20~25年 |

| マリン | ステンレス316L | バイトン+コーティング | 15~20年 |

設置品質への影響

適切な設置により、80-90%の故障リスクを低減します:

重要な設置要因:

- トルク仕様:メーカーのガイドラインに従うこと

- スレッドの準備:ネジ山の清掃と潤滑

- ガスケットの位置決め:適切な座席の確保

- ケーブルの準備:適切な剥離とシーリング

- 環境保護:ケーブルの進入角度を考慮する

モニタリングと早期発見

予知保全指標

故障前の警告サイン:

- 腐食染色:接続部の目に見える酸化

- 接続の緩み:抵抗測定値の増加

- 水分検出:クリティカルエンクロージャーの湿度センサー

- 振動モニタリング:緩み検出システム

ハッサンのモニタリング実施

$2.3Mの失敗の後、ハッサンは実行に移した:

- 四半期ごとの目視検査:年間$1.5万ドル

- 年1回の電気テスト:年間$2.5万ドル

- 水分モニタリング:$40Kシステムインストール

- 総予防費用:毎年$80K

- ROI:重大な故障を1件防ぐ=投資利益率29倍

故障コストの比較

単一点故障解析

クリティカル・コネクションの障害コスト:

| 故障箇所 | 即時の影響 | 修理時間 | 総コストの範囲 |

|---|---|---|---|

| メインコントロールパネル | 完全シャットダウン | 4~12時間 | $500K-6M |

| 安全システム | 規制停止 | 8~24時間 | $1M-12M |

| プロセス制御 | 一部閉鎖 | 2~6時間 | $200K-3M |

| 補助システム | 操作性の低下 | 1~4時間 | $50K-800K |

予防投資の正当性

ハッサンの製油所では、$180K/hのダウンタイムコスト:

- 標準グランドコスト:各$12

- プレミアム腺費用:各$85

- 追加投資:1接続につき$73

- 損益分岐点:24分のダウンタイムを防ぐ

- 実際の予防2,340分(大きな故障1回)

- ROI9,750%プレミアム腺投資利益率

接続障害によるダウンタイムコストが最も高い産業は?

特定の産業は、安全要件、プロセスの複雑さ、規制遵守の要求のために、不釣り合いに高いダウンタイムコストに直面している。

石油・ガス、製薬、自動車製造のようなプロセス産業は、安全シャットダウンや規制要件により、接続障害によるダウンタイムコストが最も高く、1時間当たり$50万~500万ドルにのぼります。

超高リスク産業

石油・ガス処理

ダウンタイムコストが極端な理由

- 安全停止要件:あらゆる電気障害に対する規制

- プロセスの複雑性:相互接続されたシステムがカスケード障害を引き起こす

- 再スタートの複雑さ安全な操業再開まで8~24時間

- 製品価値:シャットダウン中の高価値製品

ハッサンの業界分析

- 平均的な製油所:1時間当たり$180K-350K

- 石油化学コンビナート:1時間当たり$400K-800K

- オフショアプラットフォーム:1時間あたり$1M~2M(天候による再スタート)

- LNG施設:1時間当たり$2M-5M(極低温再始動の複雑さ)

医薬品製造

独自のコストドライバー:

- バッチプロセスの損失:全バッチを廃棄しなければならない

- 無菌要件:汚染後の完全な設備滅菌

- 規制バリデーション:FDAは広範なリスタート文書を要求

- 製品価値:高価な医薬品の製造

コスト内訳の例:

- バッチ値:バッチあたり$2-10M

- 施設滅菌:$500K-1M

- バリデーション文書:$200K-500K

- 規制の遅れ市場投入まで2~8週間

自動車製造

ジャストインタイムの脆弱性:

- ライン統合:単一の部品不足でライン全体が停止

- サプライヤー罰則:$50K-200K 毎時遅延ペナルティ

- カスタマーペナルティ:$500K-2M(納期遅延の場合

- モデルチェンジ:$1M+シャットダウンにより計画切り替えが中断された場合のコスト

インパクトの大きい応用分野

重要な制御システム

最も故障コストの高いアプリケーション:

| システム・タイプ | 典型的なダウンタイムコスト | 故障確率 | 年間リスク |

|---|---|---|---|

| 緊急シャットダウン | 1イベントにつき$2M-8M | 0.1-0.5% | $2K-40K |

| プロセス制御 | 1イベントにつき$500K-3M | 0.5-2% | $2.5K-60K |

| 安全システム | 1イベントにつき$1M~5M | 0.2-1% | $2K-50K |

| 主な分布 | 1イベントにつき$3M-15M | 0.1-0.3% | $3K-45K |

環境と安全への影響

生産ロスを超えて

- 環境罰金:$100K-10M 排出違反用

- 安全違反:$50K-1M OSHA ペナルティ

- 刑事責任:経営陣の個人責任

- 保険金請求:$1M-50Mの環境浄化費用

業界特有の信頼性要件

原子力

極めて高い信頼性が要求される:

- 安全性分類:安全システムのクラス1E要件

- 耐震資格:地震に耐える

- 耐放射線性放射線環境で20年の寿命

- 規制監督:全コンポーネントのNRC承認

当社の原子力認定ソリューション:

- ステンレススチール製:特殊熱処理を施した316L

- 耐放射線シール:エチレンプロピレン(EPDM)コンパウンド

- 地震試験:IEEE 344規格に適合

- ドキュメンテーション:完全な材料トレーサビリティ

航空宇宙製造

品質と信頼性の基準:

- AS9100認証:航空宇宙品質管理

- 材料のトレーサビリティ:完全なチェーン・オブ・カストディの文書化

- 環境試験動作温度範囲:-65°C~+200°C

- 耐振動性20Gオペレーション、40Gサバイバル

食品と医薬品

衛生および規制要件:

- FDAコンプライアンス:食品グレードの素材と構造

- 3A衛生基準:クリーニング可能な設計要件

- HACCPコンプライアンス:危害分析重要管理点

- バリデーション・プロトコル:設置および運用資格

地域と規制の違い

欧州連合の要件

ATEX指令対応:

- ゾーン分類:爆発性雰囲気の要件

- CEマーキング:適合性評価手順

- 届出団体:第三者認証要件

- 技術文書:包括的なデザイン・ドーシエ

北米規格

ULおよびCSAの要求事項:

- 危険な場所:クラスI、II、III

- 環境格付け:NEMAエンクロージャ規格

- 耐震要件:建築基準法の遵守

- アーク放電保護:電気安全への配慮

産業別リスク軽減戦略

オイル&ガス・アプローチ

デイビッドの石油化学施設戦略

- 冗長システム:重要回路のバックアップ接続

- プレミアム・コンポーネント:認定防爆腺のみ

- 予防メンテナンス:四半期ごとの検査プログラム

- 緊急対応年中無休のメンテナンスチーム

薬学的アプローチ

ハッサンの原薬製造施設

- 認定サプライヤー:FDA登録部品供給業者のみ

- 変更管理:コンポーネントの変更に対する正式な承認

- ドキュメンテーション:完全な設置とメンテナンスの記録

- 資格:すべての重要な接続に対するIQ/OQ/PQ

自動車へのアプローチ

リーン生産の要件:

- 標準化:すべてのケーブルグランドを1社で供給

- ジャスト・イン・タイム・デリバリー:サプライヤー管理在庫

- 品質システム:IATF16949準拠

- 継続的改善:信頼性のための改善イベント

産業別費用便益分析

投資正当化の枠組み

リスクの高い産業(石油・ガス、製薬、原子力):

- プレミアム・コンポーネント・プレミアム:300-500%オーバースタンダード

- 故障予防価値:部品コストの10,000~50,000倍

- ROI計算投資利益率:2,000-10,000%

中リスク産業(自動車、食品、化学):

- プレミアム・コンポーネント・プレミアム200-300%オーバースタンダード

- 故障予防価値:部品コストの1,000~5,000倍

- ROI計算:300-1,600%投資利益率

標準産業(一般製造業):

- プレミアム・コンポーネント・プレミアム:150-200% オーバースタンダード

- 故障予防価値:部品コストの100~500倍

- ROI計算:50-250%投資利益率

リスクの高い業界では、信頼性の高い部品を買う余裕があるかどうかが問題なのではなく、信頼性の高い部品を買わない余裕があるかどうかが問題なのだ。

信頼性の高いケーブルグランドがもたらすROIとダウンタイムリスクの比較

プレミアムケーブルグランドの投資収益率は、産業用メンテナンスの中でも最も高く、ダウンタイムの防止を考慮すると、1,000%を超えることがよくあります。

プレミアムケーブルグランドは、部品投資の100倍から1,000倍の費用がかかる単一のダウンタイムイベントを防止することにより、500-5,000%のROIを提供し、信頼性のアップグレードを最も収益性の高いメンテナンス投資の一つにしています。

ROI計算フレームワーク

基本ROI計算式

ROI = (防止したダウンタイムコスト - コンポーネントコスト・プレミアム) / コンポーネントコスト・プレミアム × 100

ハッサンの製油所ROI分析

$2.3Mの失敗の後、ハッサンはすべての重要な接続をアップグレードした場合のROIを計算した:

投資:

- 150の重要な接続ポイント

- プレミアムATEXグランド各$285

- 標準ATEXグランド各$95

- プレミアム投資:$28,500追加料金

リスクの軽減:

- 故障確率の低減90%(年間2%→0.2%)

- ダウンタイムの防止:年間1.8%×$2.3M=$4.14万円

- 年間ROI: ($41,400 – $2,850) / $28,500 = 135%

- 単一故障予防のROI: $2,300,000 / $28,500 = 8,070%

業界別ROIベンチマーク

超高額アプリケーション

| 産業 | ダウンタイムコスト/時間 | プレミアム・コスト/グランド | 単一故障のROI |

|---|---|---|---|

| 原子力 | $5M-15M | $500-1,500 | 3,333-10,000% |

| 石油精製 | $2M-8M | $200-800 | 2,500-4,000% |

| 医薬品 | $1M-10M | $150-600 | 1,667-6,667% |

| 自動車 | $500K-3M | $100-400 | 1,250-3,000% |

中価アプリケーション

| 産業 | ダウンタイムコスト/時間 | プレミアム・コスト/グランド | 単一故障のROI |

|---|---|---|---|

| 化学処理 | $200K-2M | $75-300 | 667-2,667% |

| 鉄鋼生産 | $150K-1M | $50-250 | 600-2,000% |

| 食品加工 | $100K-800K | $40-200 | 500-2,000% |

| データセンター | $200K-1.5M | $60-300 | 667-2,500% |

複数年にわたるROI分析

デビッド製造工場のケーススタディ

5年間の総所有コスト分析:

標準グレードのアプローチ:

- 初期費用:200腺×$45=$9,000

- 予想される故障5年間で3件

- ダウンタイムコスト:3×$1.2M=$3.6M

- 交換費用: $2,700

- 5年間の総費用: $3,611,700

プレミアム・グレードのアプローチ:

- 初期費用:200腺×$185=$37,000

- 予想される故障5年間で0.3件

- ダウンタイムコスト:0.3 × $1.2M = $360,000

- 交換費用:$555

- 5年間の総費用: $397,555

5年間の節約$3,214,145

プレミアム投資に対するROI11,479% 😉

リスク調整後ROI計算

確率加重分析

モンテカルロ・シミュレーション4 ハッサンの製油所のためだ:

シナリオ・モデリング:

- ベストケース (90%の確率):失敗なし、ROI = -100%(コストのみ)

- おそらく (9%の確率):軽度の故障1回、ROI = 150%

- 最悪の場合 (1%の確率):大失敗1回、ROI = 8,070%

予想ROI0.9 × -100%) + (0.09 × 150%) + (0.01 × 8070%) = 4.05%

リスク調整後年間リターン:4.05% 最小期待リターン

保険価額の計算

保険としての保険料腺:

- 年間 "保険料":$2,850(アップグレード費用償却済み)

- カバレッジ値:$2.3Mの潜在的損失防止

- 実効保険料率:カバレッジ値の0.12%

- 商業保険に相当カバー率:2-5%

- 優位性:民間保険より17~42倍優れている

投資回収期間分析

損益分岐点までの時間

産業別の投資回収計算

| 業界のリスクレベル | 投資プレミアム | 故障予防の価値 | 投資回収期間 |

|---|---|---|---|

| 超高リスク | $500-1,500 | $5M-15M | 1~7日 |

| ハイリスク | $200-800 | $1M-8M | 2~19日 |

| ミディアム・リスク | $100-400 | $500K-3M | 1~32日 |

| 標準リスク | $50-200 | $100K-1M | 2-80日 |

長期的な累積ROI

ハッサンの10年予測

| 年 | 累積投資額 | 未然に防いだ失敗 | 累積ROI |

|---|---|---|---|

| 1 | $28,500 | 0.18イベント | 1,454% |

| 3 | $31,350 | 0.54イベント | 3,968% |

| 5 | $34,200 | 0.90イベント | 6,053% |

| 10 | $42,750 | 1.80イベント | 9,695% |

資金調達と予算の妥当性

資本支出の正当性

ビジネスケース・プレゼンテーションのフレームワーク:

要旨:

- 必要な投資:信頼性の高いコンポーネントのための$Xプレミアム

- リスク軽減:Y%による故障確率の低減

- 予想ROI:Z%の投資利益率

- 投資回収期間:W日/月

財政的影響:

- ダウンタイムコストの回避:年間節約額の定量化

- 保険金額:保険料相当額

- 生産性向上:メンテナンス・オーバーヘッドの削減

- 規制遵守:違約金リスクの回避

リースと購入の比較分析

大規模な設備の場合:

資本購入特典:

- 所有権:完全なコントロールと変更権

- 減価償却費:部品耐用年数にわたる税効果

- 長期コスト:最も低い総所有コスト

リース/サービス契約のメリット:

- キャッシュフロー:初期投資の低減

- サービス・インクルージョン:メンテナンスと交換を含む

- テクノロジー・アップデート:新しいデザインへの自動アップグレード

継続的改善のROI

パフォーマンス・モニタリング

主要業績評価指標:

- 平均故障間隔(MTBF)5:信頼性のトレンド

- 接続あたりの維持費:効率測定

- 年間ダウンタイム数分:アベイラビリティ・トラッキング

- 生産台数あたりのコスト:設備全体の有効性

ハッサンの継続的改善の成果

前年比での改善:

| メートル | ベースライン | 年目 | 3年目 | 改善 |

|---|---|---|---|---|

| MTBF | 18ヶ月 | 48ヶ月 | 84ヶ月 | 367% |

| 維持費 | $450/接続 | $125/接続 | $85/接続 | 81%リダクション |

| 計画外ダウンタイム | 48時間/年 | 12時間/年 | 4時間/年 | 92%リダクション |

| 総合的なROI | 該当なし | 1,454% | 6,053% | 継続的な成長 |

ROIを超えた戦略的価値

競争優位性

差別化要因としての信頼性:

- 顧客の信頼:一貫したデリバリー・パフォーマンス

- 市場の評判:卓越したオペレーションで知られる

- 価格決定力:プレミアム価格による安定供給

- 成長機会:拡張プロジェクトのキャパシティ

リスク管理価値

財務的リターンを超えて

- 規制遵守:違反処罰の回避

- 環境保護:防止された退院事故

- 労働者の安全:事故暴露の低減

- 事業継続:顧客との関係維持

ROIの最も高い投資は、利益を生み出すというよりも、むしろ災害を防ぐものであることが多く、信頼性の高いケーブルグランドはまさにそのような投資であることを覚えておいてください。

結論

信頼性の高いケーブルグランドは、部品プレミアムの投資額の100~1,000倍の費用がかかるダウンタイムイベントを防止することにより、500~5,000%の優れたROIを提供します。

ダウンタイムコストとケーブルグランドの信頼性に関するFAQ

Q: 特定の施設における実際のダウンタイムコストはどのように計算するのですか?

A: 時間当たりの生産額(年間売上高÷稼働時間)を計算し、ダウンタイム中の固定人件費を加え、再稼働/廃棄コストを含み、顧客からのペナルティを考慮する。ほとんどの施設では、1時間当たり$5万~50万ドルの影響があります。

Q: スタンダード・ケーブルグランドとプレミアム・ケーブルグランドの信頼性の違いは何ですか?

A: プレミアムグランドは、より良い材料、高度なシーリング、厳格なテストにより、不良率を80~95%減少させます。標準グランドは通常、年間2~5%の故障が発生しますが、プレミアムグランドは同様の条件で年間0.1~0.5%の故障が発生します。

Q: プレミアム・ケーブル・グランドの投資回収には、通常どのくらいの期間がかかりますか?

A: 投資回収期間は、ダウンタイムコストによって数日から数ヶ月の幅がある。石油・ガスのようなリスクの高い産業では1~30日、一般的な製造業では1~6ヶ月で投資回収が可能です。

Q: ケーブル・グランドの故障は、本当に数百万ドルのシャットダウンの原因になるのでしょうか?

A: そうです。たった一つのグランドの故障が、プロセス産業における安全シャットダウンの引き金になることがあります。製油所、化学プラント、製造施設での単一部品の故障による総費用は、$50万から$10万を超える事例があります。

Q: プレミアム・ケーブルグランドが必要な接続を特定する最善の方法は何ですか?

A: 単一障害点、セーフティ・クリティカルなシステム、およびダウンタイム・コストの高い領域にまず焦点を当てます。施設のクリティカル・パスを分析し、故障が主要なオペレーションを停止させるような接続は、500%+ ROIの可能性があるプレミアム・コンポーネントを正当化します。

-

産業オペレーションにおける計画外ダウンタイムの真のコストを計算するために使用される、主要なコンポーネントと計算式をご覧ください。 ↩

-

JIT在庫戦略とは、必要なときに必要な分だけ商品を受け取ることで、効率を上げ、無駄を省くことを目的とした方法論である。 ↩

-

共通のアースを共有する2点間の不要な電流が、電気回路の干渉やノイズの原因となることを発見してください。 ↩

-

このコンピュータ化された数学的手法が、定量分析および意思決定においてリスクを考慮するためにどのように使用されているかを理解する。 ↩

-

この重要業績評価指標(KPI)が、通常運転中に機械的または電子的システムに固有の故障が発生するまでの予測経過時間を測定する方法について説明します。 ↩