危険な環境でのガス漏れは大惨事になりかねない。石油化学施設やオフショアプラットフォームでは、たった一つのシール不良が爆発や環境災害、人命の損失を引き起こす可能性があります。しかし、多くのエンジニアは、ケーブル・エントリー・アプリケーションで信頼性の高いガス密閉を実現することに苦慮しています。.

バリアグランドによるガス気密シーリングには、適切なコンパウンドの選択、正確な取り付け技術、ケーブルコアからのガス移行を防止し、危険区域の安全等級を維持するための定期的な完全性テストが必要です。 これらの特殊なグランドは、電気的導通と機械的保護を維持しながら、ガスの侵入に対する複数のバリアを形成します。.

ちょうど3カ月前、私はカタールの天然ガス処理施設のオペレーション・マネージャー、ハッサンから緊急電話を受けた。定期的な安全点検中に、電気制御室でガスの痕跡を発見した。原因は?ケーブルグランドが不適切に密閉されていたため、多芯ケーブルの隙間からガスが侵入していたのです。施設の完全なシャットダウンを防ぐため、24時間以内に技術チームを出動させる必要がありました。

目次

- バリアケーブルグランドとは何か、なぜ重要なのか?

- ガス密閉の仕組みは?

- 効果的なガス・シーリングのための主要部品とは?

- 用途に合ったバリアグランドを選ぶには?

- 適切な設置とテスト手順とは?

- ガスタイトバリアグランドに関するFAQ

バリアケーブルグランドとは何か、なぜ重要なのか?

バリアグランドを理解することは、ガス封じ込めが最重要となる危険区域の設備に携わる者にとって不可欠です。.

バリアケーブルグランドは、爆発性ガスの侵入に対して複数の物理的バリアを形成することで、ケーブルの芯線や芯間を通るガスの移行を防ぎ、危険区域分類を維持する特殊なシーリング装置です。. で義務付けられている。 ゾーン1およびゾーン2の危険区域1 引火性ガスが存在する可能性のある場所。.

ガス移行の科学

ガス移行は、標準的なケーブル敷設ではいくつかの経路で発生する:

- ケーブルコアの間隙: 個々の導体間の微細な隙間

- 導体の撚りスペース: 撚り線構造内のエアポケット

- シースの透過性: ケーブル・ジャケット材料を介した分子拡散

- インターフェイスのギャップ: ケーブルとグランド・シール・エレメント間のクリアランス

規制要件

国際規格では、特定の用途においてガス密閉を義務付けている:

| スタンダード | 適用範囲 | ガス密閉要件 |

|---|---|---|

| IEC 60079-14 | 危険区域への設置 | ゾーン1は必須、ゾーン2は推奨 |

| アテックス2014/34/EU | ヨーロッパの爆発性雰囲気 | カテゴリー1および2の機器に必要 |

| NEC第501条 | 米国の危険場所 | クラスIディビジョン1および2の設置 |

| API RP 500 | 石油産業 | 上流および下流設備 |

不十分なシーリングの結果

ガス移行のリスクは、規制遵守にとどまらない:

- 爆発の危険性: 蓄積したガスは爆発濃度に達する可能性がある。

- 機器の損傷: 腐食性ガスが電気部品を侵す

- 環境汚染: 安全区域への有毒ガス放出

- 操業停止: 安全システムが施設全体を停止させる

- 法的責任: 安全規制の不遵守

Beptoでは、不十分なガスシールが壊滅的な結果をもたらすことを目の当たりにしてきました。そのため、当社のバリアグランドはIEC 60079-1規格に準拠した厳格な試験を受けており、最も要求の厳しい用途でも信頼性の高い性能を保証しています。.

ガス密閉の仕組みは?

効果的なガス密閉の背後にある工学原理は、複数の補完的技術が協調して働くことにある。.

ガスタイト・シール機構は、エラストマー圧縮シール、ケーブル間隙に浸透するシール材、ガス通路を物理的に遮断する機械的バリアを組み合わせたものである。. 最も効果的なシステムは、冗長シーリング原理を採用し、1つの機構が故障しても信頼性を確保できるようにしている。.

一次シール技術

圧縮シールシステム

従来のコンプレッションシールは、ケーブル外被の周囲にあるエラストマー素材を変形させることで機能します:

- メリット シンプル、信頼性、コスト効率

- 制限: ケーブルの芯間をシールできない

- アプリケーション 基本的な環境シーリング、非危険区域

複合射出システム

高度なバリアグランドは、ケーブルの隙間にシール剤を注入します:

メカニカル・バリア・システム

物理的な障壁が、代替経路を通るガスの流れを妨げている:

- 強固なバリア: 金属またはポリマーディスクでケーブルコアをブロック

- 拡張可能なバリア: ガスに触れると膨張する素材

- コンビネーションシステム: 冗長性のための複数のバリアタイプ

シーリング・コンパウンドの化学

バリアグランドの有効性は、シーリング材の配合に大きく依存する:

| コンパウンド・タイプ | 主要物件 | 代表的なアプリケーション |

|---|---|---|

| ポリウレタン | 優れた接着性、耐薬品性 | 一般産業、船舶 |

| シリコーン | 温度安定性、柔軟性 | 高温アプリケーション |

| エポキシ樹脂 | 優れた機械的強度と耐久性 | 常設設備 |

| ハイブリッド製剤 | 特定のガス種に最適化 | 特殊なアプリケーション |

ハッサンのカタール施設:化合物選択のケーススタディ

ハッサンのガス処理施設を覚えていますか?私たちがどのようにシーリングの重要な課題を解決したかをご紹介します:

問題分析:

- 24芯制御ケーブルを通る天然ガス(メタン)の移動

- 高圧環境(15 barの動作圧力)

- 温度範囲:-10℃~+60

- 耐薬品性が要求される硫化水素汚染

ソリューションの実装:

- 厳選されたポリウレタンとシリコーンのハイブリッドコンパウンドが最適な耐ガス性を実現

- プライマリー・シールとセカンダリー・シールのデュアル・バリア・システムを導入

- 完全な間隙浸透のための圧力注入技術を使用

- シールの完全性を継続的に検証する圧力モニタリングシステムを設置

結果

- 72時間の圧力テスト後、ガス検知ゼロ

- 施設は48時間以内にフル稼働に戻った

- 6ヵ月後のフォローアップ検査で、シールの完全性が継続していることが確認された。

- クライアントは、施設全体(200ユニット以上)に当社のバリア腺を導入した。

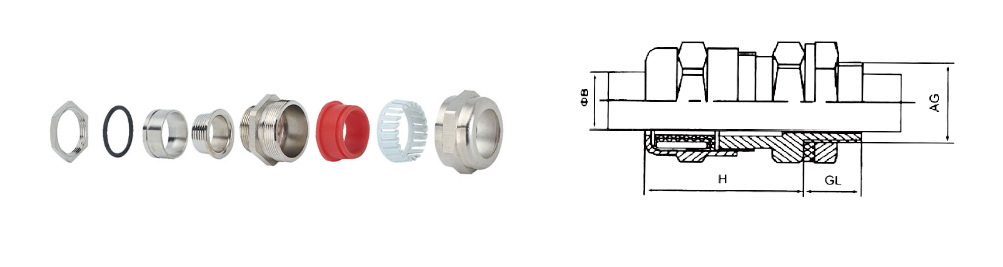

効果的なガス・シーリングのための主要部品とは?

信頼性の高い気密シールを実現するには、シールシステムの各コンポーネントを理解し、最適化する必要があります。.

効果的なガス・シーリングは、適切なグランド・ボディの設計、適切なシーリング・コンパウンドの選択、適合するケーブルの構造、正確な取り付け手順によって決まります。. 各コンポーネントは、アプリケーションに存在する特定のガス種、圧力、環境条件に合わせて最適化する必要があります。.

グランドボディ設計の考慮点

素材の選択

グランド本体の材質はシーリング性能に直接影響します:

- ブラス(CW617N): 優れた被削性、優れた耐食性

- ステンレススチール316L: 優れた耐薬品性、海洋用途

- アルミニウムだ: 軽量、非腐食性環境に最適

- 特殊合金: ハステロイ、インコネル、極端な化学薬品暴露用

ねじの設計と公差

精密なねじ切りにより、適切なシール圧縮を保証:

- ねじピッチ精度: 安定した圧縮のための±0.05mmの許容差

- 表面仕上げ: 最大Ra 1.6μm で最適なシール接触を実現

- スレッドのエンゲージメント 機械的完全性を確保するため、最低5本のフルスレッド

シーリング・エレメント仕様

プライマリーシール要件

- 素材の互換性: 対象ガス種への耐性が必要

- 圧縮比: 15-25%、損傷なく最適な密閉性

- 温度安定性: 動作範囲全体で特性を維持する

- 耐薬品性: プロセス化学薬品による劣化がない

二次シール特性

- 冗長機能: 独立したシール機構

- 故障表示: 目視または測定可能なシール危殆検知

- メンテナンス・アクセス ケーブルを外すことなく交換可能

- 長期的な安定性: 期待耐用年数20年以上

ケーブル構造の互換性

導体構成の影響

ケーブルの構造が異なれば、シーリングの課題も異なる:

| ケーブルタイプ | シーリング難易度 | 特別要件 |

|---|---|---|

| 固体導体 | 低い | 標準的な圧縮シール |

| 撚り線導体 | ミディアム | コンパウンドの浸透が必要 |

| フレキシブル/ファインストランド | 高い | 特殊低粘度コンパウンド |

| 装甲ケーブル | 非常に高い | 多段階シールプロセス |

シース材に関する考慮事項

ケーブルシースの材質は、コンパウンドの接着性と適合性に影響する:

- PVCシース: 良好なコンパウンド接着性、中程度のガス透過性

- XLPEシース: 優れた電気特性、接着にはプライマーが必要

- PURシース: 優れた柔軟性、化学的適合性が重要

- フッ素樹脂シース: 優れた耐薬品性、難接着性

品質管理および検査コンポーネント

圧力試験装置

- テスト圧力能力: 最大使用圧力の1.5倍

- 圧力減衰のモニタリング: 最小分解能0.1 bar

- 温度補正: 温度範囲にわたって正確な読み取り

- データロギング: 検査結果の永久記録

ガス検知システム

- 感度レベル: 百万分の一検出能力

- ガス専用センサー: 対象ガス種に最適化

- 応答時間 安全アプリケーションのための迅速な検出

- 校正の安定性: 長期間にわたる安定した精度

用途に合ったバリアグランドを選ぶには?

適切なバリアグランドの選択には、複数の技術的・環境的要因の系統的な分析が必要である。.

バリアグランドは、ガスの種類と濃度、使用圧力と温度、ケーブルの構造とサイズ、環境暴露条件、および規制遵守要件に基づいて選択します。. 選択プロセスでは、通常の運転条件と潜在的なアップセットシナリオの両方を考慮しなければならない。.

ステップ・バイ・ステップの選考フレームワーク

フェーズ1:ハザード分析

- ガスの識別: 存在するガスの種類を特定する

- 濃度評価: 予想される最大ガス濃度

- 圧力評価: 動作圧力と最高圧力

- 温度マッピング: 常温および極端な温度範囲

- 期間分析: 連続暴露と断続的暴露

フェーズ2:パフォーマンス要件

- シーリング効果: 必須 リーク率(通常<10-⁶ mbar-l/s)3

- 定格圧力: 最高使用圧力以上の安全係数

- 温度能力: 全温度範囲での性能

- 化学的適合性: あらゆるプロセス化学薬品に対する耐性

- 耐用年数: 予想されるメンテナンス間隔と交換サイクル

フェーズ3:インストールの制約

- スペースの制限: グランド取り付けのためのクリアランス

- アクセス条件 メンテナンスとテストのしやすさ

- ケーブルの取り回し: 進入角度と曲げ半径の考慮

- パネルの厚さ: グランドの長さとねじのかみ合い

- 設置環境: クリーンルームとフィールドの比較

アプリケーション別選考ガイドライン

石油化学施設

- 一次ガス: メタン、エタン、プロパン、硫化水素

- 推奨素材: 316Lステンレス鋼、H₂S用ハステロイ

- シーリング材: フッ素ゴムベースの耐薬品性

- テストの頻度: 月1回の圧力テスト、年1回の複合検査

オフショアプラットフォーム

- 環境問題への挑戦: 塩水暴露、温度サイクル

- 材料が必要: スーパー二相ステンレス鋼、船舶用コンパウンド

- 耐振動性: 波浪に対するメカニカル・デザインの強化

- アクセシビリティ: 遠隔監視・診断機能

天然ガス処理

- 高圧条件: 最大100 barの動作圧力

- ガスの急激な膨張: ジュール・トムソン冷却効果4

- 化合物の選択: 低温での柔軟性が不可欠

- 安全システム: ガス検知・遮断システムとの統合

費用便益分析の枠組み

バリアグランドのオプションを評価する際には、総所有コストを考慮する:

| コスト係数 | 初期インパクト | 長期的な影響 |

|---|---|---|

| 購入価格 | 高い | 低い |

| 設置作業 | ミディアム | 低い |

| テストと試運転 | ミディアム | ミディアム |

| メンテナンス要件 | 低い | 高い |

| 失敗の結果 | 低い | 非常に高い |

| 規制遵守 | ミディアム | 高い |

適切な設置とテスト手順とは?

最高品質のバリアグランドであっても、適切な設置および試験手順がなければ故障する。.

適切な取り付けには、表面処理、正確なコンパウンドの塗布、管理された硬化条件、ガス気密の完全性を確認するための総合的な圧力テストが必要です。. 各ステップは、法令順守と将来のメンテナンスの参考のために文書化されなければならない。.

設置前の準備

ケーブルの準備

- ケーブル検査: 損傷、汚染、欠陥のチェック

- 寸法検証: グランド仕様内のケーブル径を確認

- シースクリーニング: 適切な溶剤を使用してすべての汚染物質を除去する

- コアの準備: 必要に応じて個々の導体をストリップし、準備する

- 水分除去: コンパウンドを塗布する前に、完全に乾燥していることを確認する

環境条件

コンパウンドの硬化には、最適な施工条件が重要です:

- 温度範囲: ほとんどの化合物に対して15~25

- 湿度コントロール: <60%相対湿度

- 汚染防止: クリーンで埃のない環境

- 換気: 溶剤蒸発のための十分な空気循環

設置順序

ステップ1:グランドボディの組み立て

- グランドスレッドにスレッドシーラントを塗布する。

- グランド本体を適切なトルクで取り付ける(通常40~60Nm)

- スレッドのかみ合いとアライメントを確認する

- パネルの接触とシーリングが適切か確認する

ステップ2:ケーブルの取り付け

- ケーブルをグランド本体に通す

- 最適なコンパウンドアクセスのためのケーブル位置

- 必要に応じて仮設のケーブルサポートを設置する

- ケーブルの位置とストレインリリーフを確認する

ステップ3:コンパウンドの塗布

- ミキシング: メーカーの比率を正確に守る

- 注射をする: 完全な浸透のために加圧注入を使用する

- ボリューム・コントロール: ケーブルサイズに応じた指定数量を適用

- エア抜き: 気泡とボイドの除去

- 表面仕上げ: 検査用の滑らかなコンパウンド表面

ステップ4:養生プロセス

- 初期治療: 部分的に重合させる(通常2~4時間)

- 完治する: 完全重合(24~48時間)

- 温度調節: 最適な硬化温度を維持する

- 検査だ: ひび割れ、空洞、不完全な硬化がないか目視で確認する。

テストと検証の手順

圧力試験プロトコル

- テストのセットアップ: 圧力源とモニタリング機器を接続する

- 初期加圧: 徐々にテスト圧まで上げる

- 安定期: 温度と圧力の平衡化

- 漏れ検知: 指定された時間の圧力減衰をモニター

- ドキュメンテーション すべての試験パラメータと結果を記録する

受け入れ基準

- 圧力減衰: <24時間の検査で<2%

- 目視検査: 目に見える欠陥や複合不良はない

- ガス検知: 指定された感度レベルでは検知可能なガスはない

- 温度サイクル: 熱サイクルを通じてシールの完全性を維持

メンテナンスとモニタリング

定期点検スケジュール

- 毎月だ: 明らかな欠陥の目視検査

- 四半期ごとだ: 減圧試験

- 毎年: 完全な圧力テストとコンパウンド検査

- 必要に応じて: プロセスの動揺や環境暴露の後

故障の指標

アザラシの妥協の兆候に注意しよう:

- 圧力減衰: 徐々に、または突然の圧力損失

- 視覚的欠陥: コンパウンドのひび割れ、収縮、変色

- ガス検知: ガス監視装置で陽性反応

- 温度の影響: 腺の位置での異常な暖房または冷房

実世界での設置の成功北海プラットフォーム

昨年、北海の石油プラットフォームで完了した困難な設置を紹介しよう。このプロジェクトでは、高圧ガス圧縮モジュールに48個のバリアグランドを設置しました。.

プロジェクトの課題

- 作動圧力: 85 bar

- 温度範囲:-20°C~+80°C

- 塩水噴霧環境

- 限定メンテナンス・ウィンドウ(四半期ごと)

- ガス漏れを許さない

インストール・アプローチ:

- 管理されたワークショップ環境でのプレハブ・グランド・アセンブリ

- 極端な温度範囲に特化したコンパウンド処方

- 独立監視による冗長シーリングシステム

- 1.5倍の動作圧力による包括的な試験プロトコル

18ヶ月後の結果:

- 圧力テストの失敗ゼロ

- 検知可能なガス漏れなし

- 複数の季節を通じた温度サイクルに成功

- プラットフォーム全体の仕様につながる顧客満足度

結論

バリアグランドによるガス気密シーリングは、重要な安全要件であると同時に、複雑な工学的課題でもあります。成功するかどうかは、ガス移行のメカニズムを理解し、適切なシーリング技術を選択し、厳格な設置および試験手順を実施するかどうかにかかっています。Beptoのバリアグランドは、高度なシーリングコンパウンドと精密に設計されたグランド本体を組み合わせ、最も要求の厳しい用途で信頼性の高いガス封じ込めを実現します。石油化学処理、オフショアプラットフォーム、天然ガス施設のいずれにおいても、適切なバリアグランドの選択と設置が、安全な操業と致命的な故障の分かれ目となります。.

ガスタイトバリアグランドに関するFAQ

Q: バリアグランドシールは、通常どれくらいの期間使用できますか?

A: 高品質のバリアグランドシールは、通常の使用条件下で通常15~20年使用できます。耐用年数はガスの種類、圧力、温度サイクル、環境暴露によって異なります。定期的なテストとメンテナンスにより、耐用年数を大幅に延ばすことができます。.

Q: ケーブルを取り外さずにバリアグランドをテストできますか?

A: はい、ほとんどのバリアグランドは、専用の試験装置を使用してその場で圧力試験が可能です。グランド本体にはテストポートがあり、ケーブル接続やコンパウンドシールを妨げることなく圧力印加やモニタリングが可能です。.

Q: ガスタイトケーブルグランドと防爆ケーブルグランドの違いは何ですか?

A: ガスタイトグランドは、ケーブルコアを通してのガス移行を防止し、一方、防爆グランドは、内部爆発を封じ込め、火炎伝播を防止する。多くのアプリケーションは、組み合わせ設計または別々のグランドシステムによって達成される両方の機能を必要とします。.

Q: 既存のケーブルグランドにバリアシーリングが必要かどうか、どうすれば分かりますか?

A: 可燃性ガスが存在する可能性のある危険区域(ゾーン1/2、クラスIディビジョン1/2)では、バリアシールが必要です。具体的な要件については、危険区域の分類調査や、IEC 60079-14またはNEC Article 501などの適用法令を確認してください。.

Q: バリアグランドシールが使用中に故障した場合はどうなりますか?

A: シールの不具合は、ガスの安全エリアへの移動を許し、爆発の危険を引き起こす可能性がある。ほとんどの施設には、アラームと安全シャットダウンのトリガーとなるガス検知システムがある。故障したシールは、適切な手順と材料を用いて直ちに修理しなければならない。.