標準的なMC4コネクタを二面ソーラーモジュールに使用すると、危険なアークフォルト、過熱接続、早期部品故障が発生し、アレイ全体が破壊され、メーカー保証が無効になる可能性があります。バイフェーシャル・モジュールのユニークな電気特性は、標準的なコネクター定格を超える大電流と大電圧を発生させます。また、両面エネルギー生成による熱サイクルの増加は、接続ポイントに極度のストレスを与え、抵抗の蓄積、ホットスポット、潜在的な火災の危険性を引き起こし、機器と作業員の両方の安全を脅かします。

バイフェーシャル太陽電池モジュール1 には、より高い電流容量(標準的な10~13Aに対して通常15~20A)、両面露光のための強化された耐紫外線性、および両方のモジュール表面からの発熱の増加に対応する優れた熱管理用に定格された特殊なMC4コネクターが必要です。適切なコネクタの選択、設置技術、品質管理対策により、最適な性能を確保し、早期故障を防止し、保証コンプライアンスを維持しながら、バイフェーシャル・テクノロジーが商用およびユーティリティ・スケールの設置にとってますます魅力的になっているエネルギー収量の利点を最大化することができます。

先月、アリゾナ州フェニックスにある大手太陽光発電EPC会社のプロジェクト・マネージャー、サラ・トンプソン氏から緊急の電話を受けたばかりです。彼は、MC4コネクターの仕様が不十分だったため、18ヶ月以内に30%の二面体モジュール接続が故障し、50MWの公益事業プロジェクトで$40万ドルの交換費用と緊急修理を余儀なくされていることを発見しました。サラのチームは、当社の特殊なバイフェーシャル規格のコネクター・ソリューションと強化された設置プロトコルを導入した後、その後の200MWのプロジェクト・ポートフォリオで接続不良ゼロを達成した!⚡

目次

- バイフェイシャル・モジュールはMC4接続と何が違うのか?

- バイフェイシャル・アプリケーションに最適なMC4コネクターは?

- バイフェイシャル・モジュールの設置条件はどう変わるのか?

- パフォーマンスと信頼性に関する主な考慮事項とは?

- 一般的な二顔面コネクションの問題を回避するには?

- バイフェーシャル・モジュールとMC4コネクターに関するFAQ

バイフェイシャル・モジュールはMC4接続と何が違うのか?

適切なMC4コネクターの選択と取り付けを成功させるには、バイフェーシャル・モジュールのユニークな特性を理解することが不可欠です。

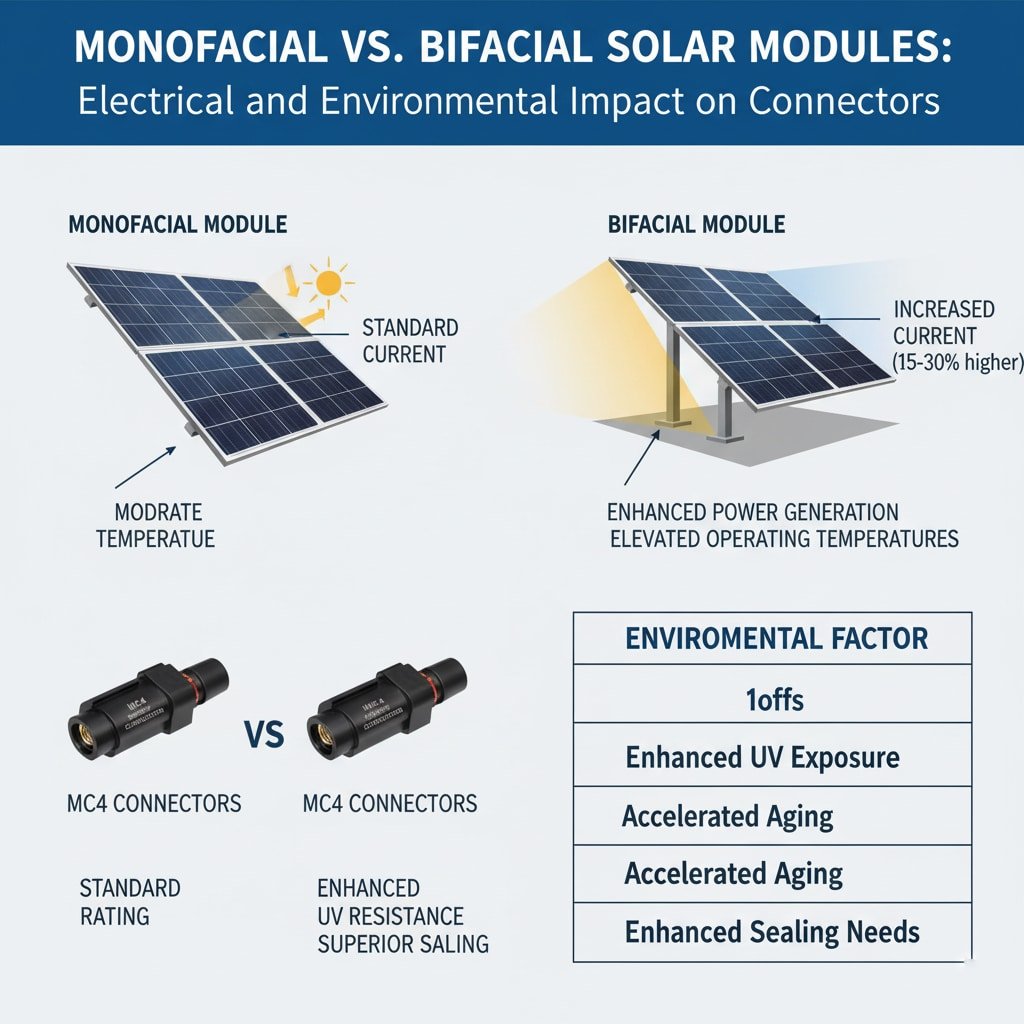

バイフェイシャル・ソーラー・モジュールは、両面のエネルギー捕捉によって著しく高い電気出力を生成し、標準的なMC4コネクター定格を15-30%上回る電流フローを生み出します。前面と背面の両方から発電が強化されるため、動作温度が上昇し、熱サイクルストレスが増大し、電圧ポテンシャルが高くなり、特殊なコネクター仕様が要求されます。さらに、バイフェイシャルの設置では、反射マウントシステムや高所構造物を利用することが多く、接続部は強化された紫外線放射、湿気、環境ストレスにさらされるため、長期信頼性のために優れた材料特性とシーリング性能が要求されます。

強化された電気特性

より高い電流生成: バイフェイシャル・モジュールは通常、同等のモノフェイシャル・パネルより10-25%多い電流を発生するため、より大きな耐力に対応したコネクタが必要となる。

電圧レベルの上昇: 電力出力の向上は、コネクタの絶縁にストレスを与え、優れた誘電特性を必要とする高いシステム電圧につながります。

パワー密度の向上: モジュールあたりの電気出力が高くなると、接続ポイントに電力が集中するため、熱管理の強化が求められる。

動的負荷変動: バイフェイシャル出力は、地面の反射率や太陽の角度によって変化し、コネクター部品への電気的ストレスが変化する。

熱管理の課題

二重表面発熱: どちらのモジュール表面も熱負荷の一因となり、接続点周辺の周囲温度が高くなる。

熱サイクルの強化: 発電量の増加によって温度変化が大きくなると、材料の疲労や接続部の劣化が加速される。

熱の集中: より高い電力密度は、標準的なコネクタの温度定格を超える可能性のある局所的な発熱を生じさせる。

熱膨張応力: 温度変化が大きくなると、コネクタのハウジングやシーリング部品にかかる機械的ストレスが大きくなる。

環境暴露要因

| 環境要因 | 標準モジュール | 二刀流モジュール | コネクターへの影響 |

|---|---|---|---|

| 紫外線暴露 | 表面のみ | 両方の表面 | 劣化の進行 |

| 熱サイクル | 中程度 | 強化された | 老化の促進 |

| 湿気への暴露 | スタンダード | 高架構造 | 強化されたシーリング・ニーズ |

| 機械的ストレス | ノーマル | 風荷重 | より強力な取り付けが必要 |

インストール設定の違い

昇降式マウント: 二面体モジュールは、多くの場合、接続部が風荷重や環境ストレスにさらされる高所設置システムを採用している。

反射面: 地上設置型システムには、接続部周辺の環境光と温度を高める反射材が頻繁に使われている。

追跡システム: 多くのバイフェイシャル設備は、電気接続に動的な機械的ストレスを与えるトラッキングシステムを使用している。

スペーシングの要件: バイフェイシャル・ゲインのために最適化された列間隔は、ケーブルのルーティングやメンテナンス時の接続のしやすさに影響する可能性がある。

出力変動

時間帯による変化: バイフェイシャルの出力パターンはモノフェイシャル・モジュールとは異なるため、コネクターに独特の電気的ストレス・プロファイルが生じる。

季節の変わり目: 年間を通じて地面の反射率が変動するため、出力が変動し、熱サイクルが発生する。

天候に左右される: 雲の状態や大気の要因が後面日射量に影響し、電気的負荷が変化する。

サイト特有の要因: 地盤条件、近隣の構造物、設置形状は、バイフェイシャルの性能とコネクターの要件に大きく影響する。

アラブ首長国連邦のドバイにある大手ソーラー開発会社のチーフ・エンジニア、アーメッド・ハッサン(Ahmed Hassan)氏と協力して、砂漠環境でのバイフェイシャル設置は、極端な温度変化、高い紫外線暴露、反射性の砂の表面により、MC4コネクターにとって特に厳しい条件となることを知りました!🌞

バイフェイシャル・アプリケーションに最適なMC4コネクターは?

バイフェイシャルモジュール用に適切なMC4コネクターを選択するには、強化された仕様と性能要件を理解する必要がある。

バイフェーシャル・アプリケーション用の高性能MC4コネクターは、最低15~20Aの定格電流(標準は10~13A)、-40℃~+105℃の動作温度範囲、25年以上の屋外定格を持つ強化された耐紫外線材料、最適な導電性と耐腐食性のための錫メッキ銅または銀メッキ接点のような優れた接点材料を備えていなければなりません。プレミアムコネクターはまた、IP67/IP68保護等級を維持しながら、二面設置に特有の機械的および熱的ストレスの増加に耐える、高度なシーリング技術、強化ハウジング設計、および特殊なケーブルストレインリリーフシステムを組み込んでいます。

強化された電流定格要件

スタンダードとバイフェイシャルの比較: 10-13Aの定格の標準MC4コネクターは、15-20Aの容量を必要とするバイフェーシャル・アプリケーションには不十分かもしれない。

安全マージン: 適切なコネクタ選択には、長期信頼性と熱管理のための25-30%電流ディレーティングが含まれます。

容量2 計算: 必要なコネクタ定格電流を計算する際は、最大二面性利得ポテンシャル(30%まで)を考慮してください。

将来の拡大 システムのアップグレードやバイフェイシャルの性能向上の可能性があるコネクターを選択する。

温度性能仕様

動作範囲: バイフェーシャルコネクターは、-40℃~+105℃の連続動作に対応し、ピーク定格は+120℃まで対応する。

熱サイクル: 耐熱サイクル性の向上により、加熱と冷却の繰り返しによる接続部の劣化を防止。

放熱: 先進的なコネクタ設計には、性能向上のためにヒートシンクや熱管理機能が組み込まれている。

接触安定性: 温度安定性の高い接点材料は、全動作温度範囲にわたって低抵抗を維持します。

素材強化の要件

| コンポーネント | 標準仕様 | 二顔面強化 | パフォーマンス・ベネフィット |

|---|---|---|---|

| ハウジング素材 | 標準PA66 | 紫外線安定化PA66+GF | UV寿命の延長 |

| コンタクト材料 | 錫メッキ銅 | 銀メッキ銅 | より低い抵抗 |

| シーリング・システム | 標準EPDM | プレミアム フッ素ゴム3 | 耐久性の向上 |

| ケーブル絶縁 | 標準PVワイヤー | UVカット機能強化 | 長寿命 |

高度なシーリング技術

IP68等級: 優れたシーリング保護性能により、二面設置で一般的な高圧条件下での水分の浸入を防ぎます。

ガスケット材料: プレミアムエラストマーコンパウンドは、紫外線劣化、熱サイクル、化学薬品に25年以上耐える。

多段階シーリング: 先進的な設計では、環境からの侵入を冗長的に保護するために、複数のシーリングバリアが組み込まれています。

圧力リリーフ: 設計によっては、熱膨張によるシールの損傷を防ぐ均圧機能を備えているものもある。

機械的強度の向上

ハウジングの補強: 強化された筐体設計により、熱や機械的ストレスが増加した場合でも、亀裂や変形に耐える。

ストレイン・リリーフ: 高度なケーブルストレインリリーフシステムは、風荷重や熱運動による導体疲労を防止します。

ロック機構: 強化されたロックシステムは、動的な荷重条件下でも確実な接続を維持します。

耐振動性: 風による振動やトラッキングシステムの動きによる緩みに強い設計。

品質認証

IEC規格: 性能要件が強化された太陽光発電アプリケーションに特化したIEC 62852準拠をお探しください。

UL規格に適合: UL 6703認証により、ソーラーコネクターの北米安全規格への適合が保証されます。

TUV認証: TUVの承認は、欧州市場へのアクセスを提供し、厳格な試験プロトコルの下で性能を検証します。

テストの延長: プレミアムコネクターは、熱サイクル、紫外線暴露、機械的ストレス試験など、標準的な要件を上回る試験を受けます。

20Aの定格電流、-40°C~+105°Cの動作範囲、および40%の標準仕様を上回る高度な耐UV材料を特長とし、要求の厳しいバイフェーシャル設置において最適な性能と信頼性を保証します!🔌

バイフェイシャル・モジュールの設置条件はどう変わるのか?

バイフェイシャル・モジュールの設置には、最適なMC4コネクターの性能と信頼性を確保するために、変更された技術と強化された手順が必要です。

バイフェーシャル・モジュールの設置には、熱膨張のためのサービス・ループを増やしたケーブル管理の強化、接地と湿気への露出を防ぐためのコネクタ位置の上昇、より高い熱サイクル・ストレス用に調整された特殊なトルク仕様、動的負荷条件下での電気的性能と機械的完全性の両方を検証する包括的な試験プロトコルが必要です。また、設置チームは、熱画像による検証、接続部のプルテスト、二面取り技術特有の性能特性と保証要件を考慮した文書化手順など、品質管理対策の強化も実施しなければなりません。

ケーブル管理に関する考慮事項

サービスループの要件: 使用温度の上昇による熱膨張に対応するため、ケーブルの長さを追加する。

ルーティングプロテクション: 高所への設置において、紫外線の照射や機械的損傷からケーブルを保護します。

コネクタの位置決め: 熱応力を最小限に抑えるため、MC4接続部を反射面や高温ゾーンから離してください。

アクセシビリティ・プランニング: 接続部を環境から保護しながら、メンテナンスのための十分なアクセスを確保する。

強化されたインストール手順

設置前の検査: 取り付けを開始する前に、コネクタの定格と仕様がバイフェイシャルモジュールの要件と一致していることを確認してください。

トルク仕様: メーカー指定のトルク値を、強化された熱サイクル条件を考慮して適用する。

シーリングの検証: 増加する環境ストレスに対応するため、ガスケットの圧縮とシーリングの完全性を確保する。

接続テスト: 導通、絶縁抵抗、熱画像検証を含む総合的な電気試験を実施する。

品質管理の強化

| 設置段階 | 標準手順 | 二顔面強化 | 検証方法 |

|---|---|---|---|

| プレインストール | 目視検査 | コネクタ定格検証 | ドキュメンテーション・レビュー |

| インストール中 | トルク・アプリケーション | トルク手順の強化 | 校正ツール |

| 設置後 | 継続性テスト | 赤外線スキャン | 赤外線サーモグラフィ |

| 最終検証 | システムの試運転 | パフォーマンス検証 | 出力試験 |

環境保護対策

紫外線遮蔽: 反射面からの高放射線にさらされるコネクタには、UVプロテクションを追加する。

水分管理: 露出が増加する高所に設置する場合のシーリング手順の強化および排水に関する考慮事項。

温度モニタリング: 温度監視システムを設置して、強化された温度条件下でのコネクタ性能を追跡する。

メカニカルサポート: 風荷重や動的応力を受ける接合部には、追加の機械的支持を提供する。

試験と試運転の手順

電気的性能: 出力が強化された実際のバイフェイシャル動作条件下でコネクタ性能を検証する。

熱分析: サーマルイメージング解析を実施してホットスポットを特定し、適切な放熱を確認する。

機械的試験: 接続部が動的負荷に耐えられるよう、引張試験と振動解析を行う。

長期モニタリング: コネクタの性能を長期的に追跡し、潜在的な問題を特定するための監視システムを導入する。

必要書類

設置の記録: コネクタの仕様、設置手順、試験結果の詳細な記録を保持する。

パフォーマンス・ベースライン: 将来の比較やトラブルシューティングのために、ベースラインのパフォーマンスデータを確立する。

メンテナンス・スケジュール: バイフェイシャル・アプリケーションにおける応力と摩耗の増加を考慮した、より強化されたメンテナンス・スケジュールを開発する。

保証の遵守: モジュールとコネクタの両方について、メーカー保証の要件を満たす設置文書を確認する。

ドイツの大手太陽光発電請負業者の施工マネージャー、マーカス・ウェーバーと協力して、二面取りプロジェクトに特化した施工手順を導入することで、接続関連のサービスコールが75%減少し、初日から最適な電気的・機械的完全性を確保することで、システム全体のパフォーマンスが向上することを発見した!🛠️

パフォーマンスと信頼性に関する主な考慮事項とは?

性能と信頼性の要因を理解することで、バイフェイシャル・アプリケーションにおけるMC4コネクターの最適な長期運用が可能になります。

バイフェーシャルMC4コネクターの主な性能検討事項には、電力損失を最小化するために電流負荷が増大する状況下で低い接触抵抗を維持すること、劣化を防止するために強化された動作温度範囲にわたって熱安定性を確保すること、厳しい環境下で耐用年数を延長するために優れた耐食性を提供すること、25年以上のシステム寿命を通じて一貫した電気性能を実現することなどが含まれます。信頼性要素には、動的負荷に対する機械的耐久性、環境浸入に対する完全なシール性、強化された紫外線暴露下での材料安定性、および予知保全と性能最適化のためのシステム監視要件との互換性が含まれます。

電気性能指標

接触抵抗: 電力損失と発熱を最小限に抑えるため、耐用年数を通じて抵抗を0.5ミリオーム未満に維持する。

現在の収容能力 温度や環境要因によるディレーティングなしに、定格電流での連続動作を保証します。

耐電圧: 過渡状態に対する適切な安全マージンをもって、システム電圧に対して適切な絶縁強度を提供する。

電力損失の最小化: コネクタ設計を最適化し、システム全体の効率を低下させる抵抗損失を最小限に抑える。

熱管理性能

放熱: 効果的な熱管理でホットスポットを防ぎ、最適な動作温度を維持します。

熱サイクル耐性: 劣化や故障を起こすことなく、繰り返しの加熱・冷却サイクルに耐える。

温度係数: 全動作温度範囲で安定した電気特性を維持。

サーマルイメージングの互換性: 予知保全プログラムのための正確な温度監視を可能にします。

長期信頼性要因

| 信頼性の側面 | パフォーマンス指標 | 二刀流の条件 | 試験基準 |

|---|---|---|---|

| 耐紫外線性 | 材料の劣化 | <25年後の5% | ASTM G1544 |

| 熱サイクル | 接触抵抗 | <10%増加 | IEC 62852 |

| 機械的耐久性 | 引きの強さ | >50N以上の保持力 | UL 6703 |

| シーリングの完全性 | IP等級 | IP67/IP68を維持 | IEC 605295 |

環境耐久性

紫外線安定性: 反射面を持つ二面設置において、紫外線照射の強化による劣化に耐える。

耐湿性: 湿度や降水量が変化する条件下でも、シーリングの完全性を維持する。

化学的適合性: 大気汚染物質、洗浄剤、環境汚染物質による腐食に強い。

機械的堅牢性: 風荷重、振動、温度変化に耐える。

パフォーマンス監視機能

熱監視: 予知保全と性能最適化のための赤外線画像解析が可能

電気テスト: 絶縁抵抗や導通の確認など、総合的な電気試験をサポート。

目視検査: 故障が発生する前に潜在的な問題を特定するための目視検査手順を促進する。

データ統合: 包括的なパフォーマンス追跡のためのシステム監視プラットフォームとの互換性。

メンテナンスとサービス

アクセシビリティ: 定期的な保守点検の際に、簡単にアクセスできるように接続部を設計する。

サービス性: 特殊な工具や大規模なシステム停止なしに、現場での交換や修理が可能。

診断互換性: トラブルシューティングや性能分析のための診断テスト機器をサポートする。

スペアパーツの入手: システムの耐用年数を通じて、交換部品の長期的な入手可能性を確保する。

品質保証指標

製造の一貫性: 生産ロットや期間を問わず、一貫した品質とパフォーマンスを維持する。

フィールドでのパフォーマンス: 設計仕様を検証し、改善の機会を特定するために、実際のフィールドパフォーマンスデータを追跡する。

故障分析: 根本原因を特定し、是正措置を実施するための包括的な故障解析プログラム。

継続的な改善: 現場での経験と新たな技術要件に基づく継続的な製品開発。

ベプトのバイフェーシャル規格MC4コネクターは、2000時間の熱サイクル、30年以上の屋外使用に相当する強化UV照射、および50%による標準要件を上回る機械的ストレス試験などの広範な試験を受け、バイフェーシャル設置で要求される長寿命を通して信頼性の高い性能を保証します!📊

一般的な二顔面コネクションの問題を回避するには?

一般的な接続の問題を防ぐには、潜在的な故障モードを理解し、事前予防策を実施する必要があります。

一般的な二面接続の問題には、不十分な定格電流による熱過負荷、紫外線暴露の増加による早期老化、熱サイクルの増加による機械的故障、環境ストレスが高い状態での不十分なシーリングによる湿気の浸入などがあります。予防戦略には、十分な安全マージンを確保した適切なコネクター仕様、校正されたトルクの適用と総合的なテストを含む強化された取り付け手順、赤外線画像と電気的検証を含む定期的なメンテナンスプログラム、一貫した取り付け基準と致命的な故障が発生する前の早期問題検出を保証する品質管理対策が含まれます。

熱関連問題の予防

適切な定格電流: 25-30%の電流ディレーティングを持つコネクタを選択し、熱ストレスなしにピーク二面出力を処理する。

熱管理: 適切な間隔、換気、放熱対策を含む熱管理戦略を実施する。

温度モニタリング: 定期的な赤外線サーモグラフィ検査で、故障の原因となる前にホットスポットを特定します。

素材の選択: バイフェーシャル用途には、温度定格と耐熱サイクル性が向上したコネクタを使用する。

紫外線劣化防止

強化された素材: 高放射線環境で25年以上の屋外性能が実証された、紫外線安定化素材を指定する。

保護戦略: システムの性能やアクセシビリティを損なうことなく、可能な限り紫外線遮蔽を行う。

定期点検: 目視検査プログラムにより、コネクタの完全性が損なわれる前に紫外線による劣化を特定します。

買い替え計画: 紫外線暴露レベルと材料の劣化率に基づいた、積極的な交換スケジュール。

機械的故障の防止

| 問題の種類 | 根本原因 | 予防戦略 | モニタリング方法 |

|---|---|---|---|

| 住宅のひび割れ | 熱応力 | 強化素材 | 目視検査 |

| コンタクトの緩み | 振動/サイクル | 適切なトルク/ロック | 電気テスト |

| ケーブル疲労 | 機械的ストレス | ストレインリリーフ設計 | プルテスト |

| シール不良 | 環境ストレス | プレミアム・シーリング | リークテスト |

湿気と腐食防止

優れた密閉性: 防湿性を高めるため、高級ガスケット材を使用したIP68規格のコネクターを使用してください。

排水設計: 接続部周辺に湿気がたまらないよう、適切な排水と水管理を行う。

耐食性材料: 厳しい環境下でも腐食しにくい接点材料とコーティングを選択する。

環境保護: 標準的な暴露レベルを超える環境では、さらなる環境保護を提供する。

施工品質管理

トレーニングプログラム: バイフェイシャル特有の要件と手順に関する包括的なインストーラ・トレーニング。

ツールのキャリブレーション: 一貫した施工品質を確保するため、トルクツールや試験装置を定期的に較正する。

ドキュメンテーションの基準: トレーサビリティと保証遵守のための詳細な設置文書と品質管理記録。

検証手続き: 電気的検査、赤外線画像検査、機械的検査を含む多段階の検証手順。

メンテナンスとモニタリング・プログラム

予防メンテナンス: バイフェイシャルの設置条件に合わせた定期的な点検とメンテナンスのスケジュール。

パフォーマンス・モニタリング: 障害が発生する前にパフォーマンスの低下を特定する継続的な監視システム。

予測分析: 性能の傾向や環境条件に基づいて潜在的な故障を予測するデータ分析プログラム。

緊急時の対応 特定された問題がシステムのパフォーマンスに影響を与える前に対処するための迅速な対応手順。

高品質サプライヤーの選定

実証済みのパフォーマンス: バイフェイシャル・アプリケーションにおいて、文書化された経験と実績のあるサプライヤーを選択する。

テクニカルサポート: プロジェクトのライフサイクルを通じて、技術サポートとアプリケーション・エンジニアリングの支援を確実に利用できるようにする。

保証範囲: バイフェイシャル動作条件下での性能をカバーする包括的な保証プログラム。

絶え間ない革新: 新たなアプリケーションのための継続的な製品開発と改良に取り組むサプライヤーと提携する。

韓国のソウルにある大手太陽光発電O&M会社のオペレーション・マネジャー、ジェニファー・パークと協力して、包括的な予防プログラムを実施することで、二面接続の故障が90%減少し、システム全体の可用性が向上する一方、問題の積極的な特定と解決によってメンテナンス費用が大幅に削減されることを知りました!🔧

結論

バイフェーシャル・ソーラー・モジュールは、太陽光発電技術の未来を象徴するものですが、その強化された性能特性により、特殊なMC4コネクター・ソリューションと設置方法が要求されます。適切な定格電流、強化された材料、優れた熱管理を備えた適切なコネクターの選択により、最適な性能と長期信頼性が保証されます。バイフェーシャル設置に特有の要件を理解し、強化された設置手順を実施し、包括的な品質管理プログラムを維持することで、一般的な問題を防止し、バイフェーシャル技術を商業規模および公益事業規模のプロジェクトにとってますます魅力的なものにしている大きなエネルギー収量の利点を最大化することができます。適切なコネクター仕様と設置方法への投資は、システム性能の向上、メンテナンスコストの削減、長期的な信頼性の向上を通じて、大きな配当をもたらします。

バイフェーシャル・モジュールとMC4コネクターに関するFAQ

Q: 二面ソーラーパネルには特別なMC4コネクターが必要ですか?

A: はい、バイフェーシャルモジュールには、より高い定格電流(標準の10~13Aに対して15~20A)と強化された熱性能を持つMC4コネクターが必要です。標準的なコネクターは、高い電気負荷と熱サイクルにより、バイフェイシャル・アプリケーションで過熱し、早期に故障する可能性があります。

Q: バイフェーシャルMC4コネクターの定格電流は?

A: バイフェーシャルアプリケーションには、少なくとも15-20Aの連続電流に定格されたMC4コネクタを使用してください。これは、同等のモノフェーシャルパネルと比較して、バイフェーシャルモジュールに典型的な10-30%の高い電流出力に対して十分な安全マージンを提供します。

Q: バイフェーシャル規格のMC4コネクターはいくら高くなりますか?

A: バイフェイシャル規格のMC4コネクターは通常、標準品より20~40%高いが、これはシステム総コストの0.1%未満であり、高価な故障や保証クレームを防ぐことができる。強化された信頼性と性能は、適度な価格プレミアムを正当化します。

Q: 通常のMC4コネクターを一時的にバイフェイシャル・モジュールに使用できますか?

A: いいえ、バイフェーシャルモジュールに標準的なMC4コネクタを使用すると、過熱、接続不良、潜在的な火災の危険性など、安全上のリスクが生じます。安全性を確保し、保証を維持するために、最初の設置から常に適切な定格のコネクタを使用してください。

Q: バイフェイシャル・インストールのMC4コネクションは、どれくらいの頻度で検査する必要がありますか?

A: バイフェーシャルMC4接続は、赤外線サーモグラフィと電気検査で年1回、さらに6ヶ月ごとに目視検査を行ってください。運転条件の改善により、潜在的な問題を早期に発見するため、標準的な設置よりも頻繁な監視が必要となります。