ケーブルグランドの故障によるダウンタイムにうんざりしていませんか?漏水、緩い接続、安全違反に苛立ちますか?不適切な設置方法は、修理やコンプライアンス問題で何千ものコストをかけています。

ケーブルグランドの適切な取り付けには、正しいトルク仕様、適切なケーブルの準備、適切なシーリング技術、および以下の事項への準拠が必要です。 IP等級1 - 実証済みの設置手順に従うことで、95%の現場での故障を防ぐことができます。

つい先月、デビッドの生産ラインは、"単純な "ケーブルグランドの取り付けがうまくいかず、18時間にわたって停止した。水の浸入により、$50,000の制御盤が破壊された。技術者は、5分余分にかかるはずの3つの重要なステップを飛ばしていたのだ😉。

目次

設置前に絶対に必要なケーブルの準備手順とは?

ケーブルの準備は絶縁体を剥くだけだと思っていませんか?この先、高価な故障を招くことになる。

重要なケーブルの準備には、適切な被覆の剥き長さ、導体の配置、シールドの終端処理、ケーブル端のシーリングなどが含まれます - 準備が不十分な場合、最初の1年以内にケーブルグランド不良の60%が発生します。

5ステップのケーブル準備プロトコル

この業界に10年以上携わってきた私は、ほとんどの取り付けの問題を解消する、間違いのない準備順序を開発した:

ステップ1:ケーブル・ジャケットのストリッピング - 基礎編

DOだ:

- アウタージャケットをグランド入口から15~20mmの位置まで剥がす。

- 適切なケーブルストリッパーを使用し、決してカッターナイフを使用しない。

- ジャケットの端はきれいで四角いまま

- 内部導線に傷や切断がないか確認する。

やめてくれ:

ハッサンはこの教訓を身をもって学んだ。彼のメンテナンス・チームはカッターナイフで頑丈なケーブルを切断していた。結果は?30%が6ヶ月以内に破損したジャケットエッジからの浸水により故障した。

ステップ2:指揮者の編成

| ケーブルタイプ | 導体配置 | 特別な配慮 |

|---|---|---|

| 電源ケーブル | 原型を保つ | 個々の導線のねじれを避ける |

| コントロールケーブル | 機能別グループ | 信号ペアをまとめておく |

| 計装 | シールドの完全性を保つ | ドレンワイヤーの取り扱いに注意 |

| 装甲ケーブル | アーマーを適切に取り外す | 鋭利なエッジをヤスリで滑らかにする |

ステップ3:シールドの準備(EMC性能に不可欠)

編組シールド用:

- アウタージャケットの上に折り返しのブレード

- グランドボディとの360度の接触を確保

- 適切な長さ(通常10~15mm)にトリミングする。

フォイル・シールド用:

- ホイルを破らないように注意深く剥がす

- ドレンワイヤーが適切に配置されていることを確認する

- ドレンワイヤーをグランド接地点に接続する

ステップ4:ケーブル端のシーリング

デイビッドのチームは、このことを苦労して発見した。ケーブルの端が密閉されていないため、ケーブル内部に湿気がこもり、設置から数カ月後に故障が発生したのだ。

当社推奨のシーリング方法:

- 接着剤付き熱収縮:常設に最適

- ケーブルエンドキャップ:取り外し可能、一時的なセットアップに最適

- ポッティングコンパウンド:過酷な環境における究極の保護

ステップ5:設置前点検

ケーブルがグランドに触れる前に確認すること:

- ケーブル径はグランド仕様に適合

- 導体やジャケットに目に見える損傷はない

- アプリケーション環境に適したケーブルタイプ

- すべての準備段階が正しく完了

ケーブル準備ツール - Beptoで使用しているもの

| 工具 | 目的 | 品質指標 |

|---|---|---|

| ロータリーケーブルストリッパー | クリーンジャケットの取り外し | 深さ調節可能、シャープな刃 |

| ワイヤーストリッパー | 個人指揮者の準備 | 精密ジョーアライメント |

| ケーブルエンドシーリングキット | 防湿 | 複数のサイズオプション |

| 検査灯 | 品質検証 | 高輝度LED |

部品を損傷させずに適切なトルクを得るには?

締め過ぎは、締め過ぎよりも多くのケーブルグランドを破壊しますが、どちらも深刻な問題を引き起こします。

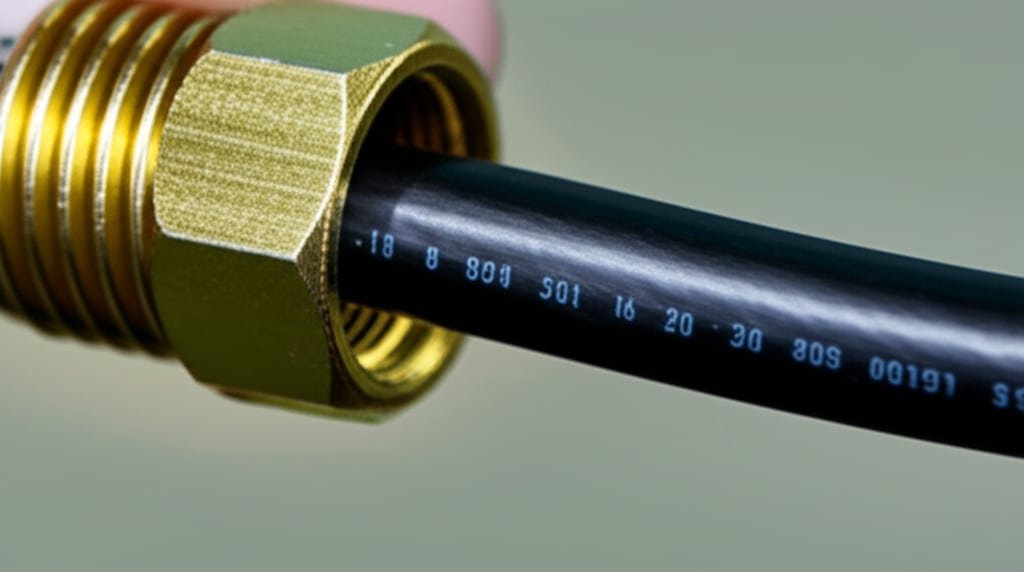

適切なトルクの適用には、校正された工具、特定の順序、および材料に適した仕様が必要です。ナイロングランドには8~12 Nmが必要ですが、金属グランドにはネジサイズに応じて15~25 Nmが必要です。

トルク仕様に隠された科学

ほとんどの技術者は、なぜトルクがそれほど重要なのか理解していません。ここに工学的な現実がある:

材料応力限界

| グランド材質 | 最大安全トルク | 超過した場合の故障モード |

|---|---|---|

| PA66ナイロン | 12 Nm (M20) | スレッドの剥がれ、ひび割れ |

| 真鍮 | 25 Nm (M20) | ネジのカジリ3シールの損傷 |

| ステンレス鋼 | 30 Nm (M20) | 過度のストレス |

ベプト・トルク・プロトコル

ステップ1:ハンド・タイトニング

- 指できつく締まるまで、部品を手でねじ込む。

- スレッドがバインディングすることなくスムーズにかみ合うことを確認する

- アライメントとシーティングが適切かチェックする

ステップ2:イニシャルトルクの適用

- 校正されたトルクレンチを使用する(最小±4%精度)

- 最初に指定トルクの50%をかける

- 適切なシーティングとアライメントをチェックする

ステップ3:最終トルク

- 25%刻みで指定トルクをフルにかける

- 異常な抵抗や音がないか監視する

- 最終位置とシーリングを確認する

実際のトルク災害

ハッサンの$100Kレッスン:彼のメンテナンス・チームは、ステンレス鋼製のグランドにインパクト・ドライバーを使用していた。過大なトルクでグランド本体に亀裂が入り、爆発性ガスが漏れた。その結果、シャットダウンと再作業に$100,000以上のコストがかかった。

デビッドの悪夢:食品加工ラインの締め付け不足のナイロングランドが水の浸入を許した。汚染により$250,000相当の製品回収を余儀なくされた。

トルク仕様表 - ベプト規格

メートルねじグランド

| ネジサイズ | ナイロン(Nm) | 真鍮(Nm) | ステンレス(Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

PGスレッドグランド

| ネジサイズ | ナイロン(Nm) | 真鍮(Nm) | ステンレス(Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

必須トルク工具

お勧めすること

- クリック式トルクレンチ:現場での使用に最も信頼できる

- デジタルトルクレンチ:重要な用途に最適な精度

- トルクドライバー:小腺と狭いスペース用

- 校正証明書:工具の精度を毎年検証する

避けるべきこと

- インパクト・ドライバーまたは空圧工具

- アジャスタブル・レンチ(トルク制御なし)

- 磨耗または破損した工具

- 校正されていない機器

どのシーリングミスが現場での故障を最も多く引き起こすか?

完璧なトルクも、シーリングが間違っていれば何の意味もありません。私は、基本的なシーリングのミスにより、IP68規格のグランドがふるいのように漏れるのを見たことがあります。

一般的なシールの不具合には、Oリングの損傷、シールの向きの間違い、シール面の汚染、シール材の不一致などがあります。シールの適切な選択と取り付け技術により、長期的な環境保護が保証されます。

シーリング・キラー・トップ5

1.取り付け時のOリングの損傷

問題点:組み立て中にOリングが挟まれたり、ねじれたり、切断されたりした。

ソリューション:適切な潤滑と慎重な取り扱い

デイビッドのチームは、取り付け中に20%のOリングを破壊していた。私が彼らに適切な潤滑テクニックを教えた後、彼らの成功率は99%に跳ね上がりました。

Oリングの取り付け手順:

- すべてのシール面を完全に清掃する

- 適合する潤滑剤を薄く塗る

- Oリングをねじったり伸ばしたりせずに取り付ける

- 最終組み立ての前に、適切なシーティングを確認する

2.用途に合わないシール材

| 環境 | 推奨シール | 温度範囲 | 耐薬品性 |

|---|---|---|---|

| 一般産業 | NBR(ニトリル) | -30°C ~ +100°C | グッド |

| 高温 | FKM(バイトン) | -20°C ~ +200°C | 素晴らしい |

| 食品グレード | EPDM | -40°C ~ +150°C | FDA準拠 |

| 化学処理 | PTFE | -200°C ~ +260°C | ユニバーサル |

3.汚染されたシーリング表面

ハッサンの製油所では、技術者が古いシーラントの残留物を洗浄していないことが判明するまで、慢性的なシール不良が発生していました。微小な汚れでも漏れの原因になるのです。

表面処理のチェックリスト:

- 古いシーラント/潤滑剤をすべて取り除く

- 適切な溶剤で洗浄する

- 傷や損傷がないか点検する

- 表面仕上げが仕様を満たしていることを確認する

4.不適切なシールの圧縮

圧縮不足:リークパスを許す

過圧縮:シールを傷つけ、寿命を縮める

適切なコンプレッション・インジケーター:

- シールが溝に見えること

- シール面からのはみ出しがない

- 全周で一貫したコンプレッション

5.温度によるシールの故障

ほとんどのシールは室温で取り付けられるが、作動条件は大きく異なる。

温度補償戦略:

- 極端な使用温度に耐えるシールの選択

- 熱膨張/熱収縮を考慮する

- 重要な用途にはバックアップシールを使用する

- 温度サイクル中のシール状態をモニター

高度なシーリング技術

ダブルシールシステム

重要な用途には、冗長シーリングをお勧めします:

- プライマリーシール主な環境保護

- セカンダリーシールバックアップ保護

- システムを排水する:シール間の湿気を取り除く

圧力リリーフの統合

高圧用途には特別な配慮が必要だ:

- 圧力バランスシールデザイン

- リリーフバルブの統合

- 圧力モニタリング機能

シールの品質検証

設置前のテスト:

設置後の検証:

- 使用圧力の1.5倍の圧力テスト

- 重要なアプリケーションの真空試験

- 温度に敏感な設備向けの熱サイクル

インストールを破壊する環境要因とは?

環境条件は、完璧な設置を数ヶ月で失敗に変える可能性がある。これらの要因を無視することは、砂の上に家を建てるようなものだ。

紫外線への暴露、温度サイクル、化学薬品への暴露、振動、湿気の浸入など、重要な環境要因 - 適切な材料選択と保護方法により、過酷な条件下でも20年以上の耐用年数が保証されます。

環境脅威評価マトリックス

紫外線劣化 - サイレントキラー

ほとんどのプラスチック・グランドは UV安定加工5.私は、たった2年間日光にさらされただけで、ナイロン腺がもろくなり、ひび割れるのを見たことがある。

| 素材 | 耐紫外線性 | アウトドアライフ | 保護方法 |

|---|---|---|---|

| スタンダード・ナイロン | 貧しい | 2~3年 | UV安定化グレード |

| UV安定化ナイロン | グッド | 10年以上 | 内蔵プロテクション |

| 真鍮/ステンレス | 素晴らしい | 20年以上 | 自然な抵抗 |

ハッサンのソーラー・ファーム体験:標準的なナイロン・グランドは18ヶ月で壊滅的な故障を起こしました。当社のUV安定化PA66に切り替えると、問題は完全に解消されました。

温度サイクルによるダメージ

日々の温度変化は膨張と収縮のサイクルを生み、材料を疲労させ、接続を緩める。

温度サイクル効果:

- 材料間の熱膨張の不一致

- シール圧縮の変化

- スレッドの緩み

- 応力割れ

私たちの保護戦略

- 材料適合性分析

- ストレス解消デザイン

- 定期的な増し締めスケジュール

- 遮熱施工

化学兵器による攻撃のシナリオ

一般的な化学物質の脅威:

| ケミカル | ナイロンへの影響 | 真鍮への影響 | SS316への影響 |

|---|---|---|---|

| 酸 (pH < 4) | 劣化 | 腐食 | 素晴らしい |

| アルカリ(pH > 10) | グッド | 腐食 | 素晴らしい |

| 炭化水素 | むくみ | グッド | 素晴らしい |

| 塩化物 | グッド | 応力腐食 | ピッティングのリスク |

振動と機械的ストレス

デイビッドの包装機器は毎分1200回転で作動する。標準的な取り付けは、緩むまでわずか6カ月しかもたなかった。

防振ソリューション:

- ネジロック用コンパウンド

- ロックワッシャーとナット

- 柔軟なストレインリリーフ

- 防振マウント

環境保護のベストプラクティス

屋外設置プロトコル

サイト評価

- 1日の日照時間

- 温度範囲(日および季節)

- 降水量と湿度

- 風と破片にさらされる素材の選択

- プラスチックグランド用紫外線安定化ポリマー

- 過酷な環境に耐える耐食性金属

- 適合シール材

- 適切なIP等級インストールの変更

- サンシェードまたは囲い

- 排水規定

- 熱膨張継手

- メンテナンスのためのアクセス

化学環境に関する考察

ハッサンの石油化学施設は、包括的な化学適合性の重要性を教えてくれた:

化学的適合性試験:

- 実際のプロセス流体への浸漬試験

- 温度加速エージング

- 耐ストレスクラック性評価

- 長期パフォーマンス・モニタリング

メンテナンス・スケジュールの最適化

| 環境 | 検査頻度 | 主なチェックポイント |

|---|---|---|

| インドア/コントロール | 年間 | 目視検査、トルクチェック |

| アウトドア/中級 | 半年ごと | 紫外線によるダメージ、シールの状態 |

| 過酷/ケミカル | 四半期 | 材料の劣化、漏れ |

| 重要な安全性 | 毎月 | 完全なシステム検証 |

環境モニタリングシステム

クリティカルなインストールには、以下を推奨する:

- 温度ロギング

- 湿度モニタリング

- 化学物質暴露検知

- 振動解析

- 自動警告システム

この積極的なアプローチにより、ハッサン氏の施設は重要なシステムで99.8%のアップタイムを達成した。

結論

ケーブルの準備、トルクの適用、シーリング技術、環境保護など、実績のある設置プロトコルに従うことで、信頼性の高いケーブルグランドの性能を保証し、コストのかかる故障を防ぎます。

ケーブルグランド設置に関するFAQ

Q: 最も一般的なケーブルグランドの取り付けミスは何ですか?

A: ケーブルの準備が不十分だと、60% の故障が発生します。適切な被覆剥き、導体の整理、ケーブル端末のシーリングは、多くの技術者が急いだり、完全に飛ばしてしまう重要なステップです。

Q: ケーブル・グランドに正しいトルクをかけているかどうか、どうすれば分かりますか?

A: 校正されたトルクレンチを使用し、メーカーの仕様に従ってください。通常、ナイロン製グランドは8~12 Nm、M20ネジの金属製グランドは15~25 Nmです。締め過ぎは、締め不足よりも大きな損傷を引き起こす。

Q: 適切に設置されているにもかかわらず、ケーブルグランドからの漏れが止まらないのはなぜですか?

A: 漏れは通常、損傷したOリング、汚染されたシール面、または環境に不適切なシール材から生じます。常にシール面をきれいにし、適合する潤滑剤を使用し、使用条件に適合するシールを選んでください。

Q: 取り付けたケーブルグランドは、どれくらいの頻度で点検する必要がありますか?

A: 点検頻度は環境によって異なり、屋内用では年1回、屋外用では半年に1回、化学薬品や振動の多い過酷な環境では四半期に1回となる。重要な安全システムには、毎月の点検が必要な場合があります。

Q: 取り外したケーブルグランドは再利用できますか?

A: 部品に損傷がなければ再使用は可能ですが、Oリングとシールは必ず交換してください。ネジ山に磨耗がないか点検し、トルクの仕様に変更がないことを確認し、再び使用する前にシール性能をテストする。