適切な潤滑剤を使用しない不適切なケーブルグランドの取り付けは、ねじ山の損傷、シールの損傷、過度の取り付けトルク、部品の早期故障、費用のかかるシステムのダウンタイムにつながります。一方、不適切な潤滑剤の選択は、シールの劣化、汚染、重要なアプリケーションにおける安全上の危険を引き起こす可能性があり、適切な潤滑剤の知識は、信頼性の高いケーブルグランドの性能と長期的なシステムの完全性のために不可欠です。

ケーブルグランド潤滑剤は、摩擦を減らし、ネジ山を保護し、適切なシールの圧縮を確保し、ケーブルの損傷を防ぐために、取り付け時に使用する必要があります。 凛々しい1一般的な用途にはシリコン系潤滑剤、高温環境にはPTFE系潤滑剤、耐薬品性には特殊コンパウンドを推奨し、エラストマーシールを劣化させ、環境保護を損なう可能性のある石油系製品は避けています。

海洋石油プラットフォームから製薬施設に至るまで、何千ものケーブルグランドの設置に潤滑剤を指定してきた経験から、適切な潤滑が20年の耐用年数と早期故障の差になることが多いことを学びました。ケーブルグランドが初日から最適に機能するための重要な知識を共有しましょう。

目次

- ケーブルグランド潤滑剤とは何か、なぜ不可欠なのか?

- さまざまな用途に最適な潤滑剤は?

- 潤滑剤はいつ使い、いつ避けるべきか?

- 最適な性能を発揮するための正しい潤滑油の塗布方法とは?

- ケーブルグランド潤滑剤を使用する際に避けるべき一般的な間違いとは?

- ケーブルグランド潤滑剤に関するFAQ

ケーブルグランド潤滑剤とは何か、なぜ不可欠なのか?

ケーブルグランド潤滑剤は、取り付け時の摩擦を低減し、金属ネジ山をカジリや腐食から保護し、オーバートルクなしで適切なシール圧縮を確保し、システムの完全性と信頼性を確保するためにエラストマーシールと環境要件に適合する配合を使用して、焼付きを防止し、将来のメンテナンスを容易にすることによって長期性能を維持するように設計された特殊な化合物です。

潤滑剤の機能と利点を理解することは、ケーブルグランドの適切な取り付けとメンテナンスのために非常に重要です。

ケーブルグランド潤滑剤の主な機能

摩擦低減: 潤滑剤は、ネジ部品間の摩擦を大幅に減少させ、過度の力を加えることなく適切なトルクをかけることを可能にします。

スレッドの保護: 特にステンレス鋼や真鍮の部品には非常に重要です。

シールの最適化: 適切な潤滑は、均一なシール圧縮を保証し、組み立て中のシール損傷を防ぎます。

腐食防止: 湿気や腐食性環境から保護するバリア。

適切な潤滑の利点

設置効率: スムーズで管理された組立工程により、設置にかかる時間と労力を削減。

トルク精度: 一貫したトルクと張力の関係により、正確な取り付けトルクの適用が可能。

コンポーネントの寿命: 摩耗や腐食に対する保護は、部品の寿命を大幅に延ばします。

メンテナンスのしやすさ: 潤滑されたコンポーネントは、損傷や特別な工具なしでメンテナンスのために分解することができます。

不適切な潤滑の結果

スレッドの損傷 ネジ山にガリや傷がつくと、部品が使用できなくなり、高価な交換が必要になります。

シールの不具合: 破損したシールは環境保護とシステムの信頼性を損なう。

オーバートルク: 過度のトルクをかけると、ハウジングに亀裂が入ったり、内部部品が損傷したりすることがあります。

メンテナンスの難しさ: 焼き付いた部品は、破壊的な除去方法を必要とする場合があり、メンテナンス費用が増加する。

材料適合性の考慮

エラストマー適合性: 潤滑剤は、膨潤、硬化、劣化を防ぐため、Oリングやシールに適合しなければならない。

金属との互換性: 異なる金属の組み合わせは、以下を防ぐために特定の潤滑剤処方を必要とします。 ガルバニック腐食2.

環境適合性: 潤滑剤は、劣化や汚染なしに使用環境に耐えなければならない。

耐薬品性: プロセス化学薬品や洗浄剤は、潤滑油膜と反応したり、潤滑油膜を溶かしたりしてはならない。

アプリケーション固有の要件

| アプリケーション・タイプ | 主な懸念事項 | 推奨機能 | 避ける |

|---|---|---|---|

| 海洋環境 | 塩害、湿気 | 腐食防止剤、耐水性 | 水溶性化合物 |

| 高温 | 熱安定性 | 高耐熱性、低揮発性 | 石油製品 |

| 食品加工 | 汚染リスク | 食品グレード認証 | 有害化合物 |

| 化学プラント | 化学的適合性 | 幅広い耐薬品性 | 反応性製剤 |

| 防爆 | 安全要件 | 不燃性、認定 | 揮発性化合物 |

ノースダコタにある風力発電所のメンテナンス・スーパーバイザーであるデビッドは、大草原の過酷な環境下で、ネジ山のカジリによるケーブルグランドの故障を頻繁に経験していた。ステンレス製のケーブルグランドは、設置中に固着し、過度のトルクを必要とするため、いくつかのエンクロージャーハウジングにひびが入っていました。私たちは 二硫化モリブデン3 40%は、ネジのカジリを完全に排除し、取り付けトルクを減少させ、交換コストを数千ドル削減しました😊。

さまざまな用途に最適な潤滑剤は?

優れたエラストマー適合性を持つ汎用用途向けのシリコーン系潤滑剤、高温および耐薬品性向けのPTFE系コンパウンド、ステンレス鋼部品向けの二硫化モリブデン焼付防止剤、オフショア用途向けの腐食防止剤入り船舶用潤滑剤、製薬および食品加工環境向けの食品用配合物など、さまざまなケーブルグランド用途には、それぞれ特定の性能要件や環境条件に合わせて最適化された、特定の潤滑剤タイプが必要です。

適切な潤滑油の種類を選択することで、最適な性能を確保し、互換性の問題を防ぐことができます。

シリコン系潤滑油

一般的な用途: ゴムおよびエラストマーシールを使用するほとんどのケーブルグランドに最適。

温度範囲: 通常-40℃~+200℃で、ほとんどの産業用途に適している。

互換性: EPDM、ニトリル、シリコンシールに優れた適合性を示し、膨潤や劣化を起こさない。

メリット 耐水性があり、化学的に不活性で、移行を最小限に抑えた保護が長期間持続する。

制限: シリコーンに敏感な工程や特定の化学薬品にさらされる用途には適さない。

PTFE系コンパウンド

高温アプリケーション: 最高+260℃までの極端な温度環境用に設計されている。

耐薬品性: 酸、塩基、溶剤、刺激性の強い化学薬品に対する優れた耐性。

非粘着性: 優れたリリース特性により、メンテナンス時の分解が容易。

電気絶縁: 電気用途に適した非導電性。

アプリケーション 化学処理、高温工業プロセス、特殊環境。

焼付防止剤

二硫化モリブデン(MoS2): ステンレス鋼と異種金属の組み合わせに最適。

銅ベース: 一般的な金属保護用の従来の焼付防止剤で、ステンレス鋼には適さない。

ニッケルベース: 耐食性に優れた高温用途。

グラファイトベース: 焼付き防止特性を必要とする導電性用途。

マリングレード潤滑油

腐食防止剤: 特殊な添加剤が塩水環境でのガルバニック腐食を防止する。

水の置換: 水分を置換し、長期的な保護を提供する配合。

亜鉛リッチ処方: 船舶用スチール部品の犠牲保護。

生分解性オプション: デリケートな海洋環境のための環境にやさしい処方。

食品用および医薬品用潤滑油

FDAコンプライアンス: 偶発的な食品接触用途に認可された配合。

USPクラスVI: 医薬品用途の米国薬局方規格。

クリーンルーム対応: 管理された環境に適した低アウトガス処方。

特殊配合

真空対応: 真空用途およびクリーンルーム用の低アウトガス潤滑剤。

耐放射線性: 放射線照射下でも特性を維持する製剤

極低温潤滑剤: 極低温用途に特化したコンパウンド。

導電性潤滑剤: 接地用途の導電性配合物。

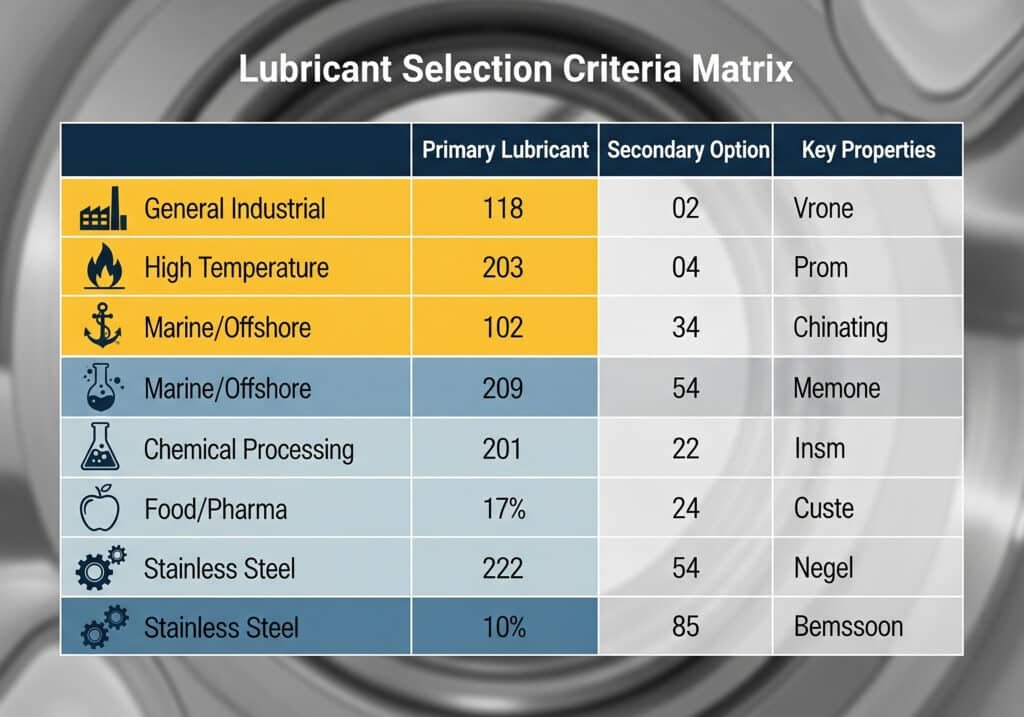

選考基準マトリックス

| 環境 | 一次潤滑油 | セカンダリーオプション | 主要物件 |

|---|---|---|---|

| 一般産業 | シリコンベース | PTFEベース | シール適合性、温度範囲 |

| 高温 | PTFEベース | セラミック充填 | 熱安定性、耐酸化性 |

| マリン/オフショア | 船舶用焼付防止剤 | 亜鉛リッチ化合物 | 腐食防止、耐水性 |

| 化学処理 | PTFEベース | パーフルオロ | 化学的不活性、幅広い適合性 |

| 食品/製薬 | 食品用シリコーン | NSF認証 | 安全認証、汚染防止 |

| ステンレス鋼 | MoS2焼き付き防止剤 | ニッケルベース | カジリ防止、異種金属 |

性能テストと検証

互換性テスト: 実際のシール材と環境条件によるラボ試験。

トルクテスト: 異なる潤滑剤配合によるトルク-張力関係の検証。

環境試験: 実際の使用条件や化学環境下での暴露試験。

長期的なパフォーマンス: 潤滑剤の安定性と性能保持を確認するための加速老化試験。

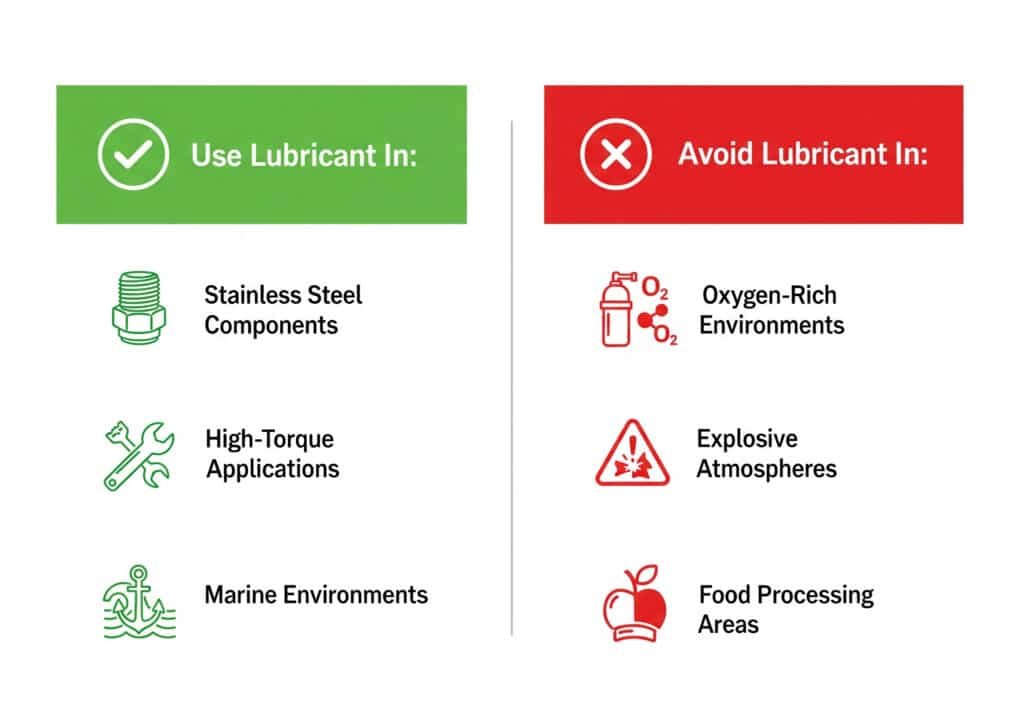

潤滑剤はいつ使い、いつ避けるべきか?

ただし、酸素の多い環境、ドライ・アセンブリを必要とする特定の食品加工用途、可燃性潤滑剤を使用する爆発性雰囲気、潤滑剤の汚染がシステムの性能や安全性に影響を及ぼす可能性のある用途では潤滑剤を使用しないでください。

潤滑剤をいつ使うべきか、あるいは避けるべきかを理解することで、安全上の問題を防ぎ、最適な性能を確保することができます。

強制潤滑のシナリオ

ステンレススチール製部品: カジリや焼き付きを防ぐため、ステンレス鋼のネジ山には必ず潤滑剤を塗布する。

異種金属: ガルバニック腐食を防ぐため、異なる金属が接触している場合は適切な潤滑剤を使用する。

高トルク用途: 大きな取り付けトルクを必要とする大型ケーブルグランドは、潤滑の恩恵を受ける。

メンテナンス業務: 損傷を防ぎ、再組み立てを容易にするため、分解時に構成部品に潤滑油を塗布する。

過酷な環境: 腐食性、高温、または化学的に攻撃的な環境では、保護潤滑が必要です。

推奨される潤滑用途

海洋施設: 塩水噴霧と湿気は、長期信頼性のために保護潤滑を必要とする。

産業用プロセス機器: 化学物質への暴露や温度サイクルは、適切な潤滑が有効である。

屋外設置: 天候にさらされ、温度が変化すると、保護コンパウンドが必要になる。

振動の多いアプリケーション: 動的負荷条件では、フレッチング防止コンパウンドが有効である。

注意を要する状況

酸素が豊富な環境: 石油系潤滑油は、酸素が濃縮された雰囲気で火災の危険を引き起こす可能性がある。

クリーンルーム用途: 潤滑油の中には、アウトガスが発生し、繊細なプロセスを汚染するものがあります。

食品接触面: 偶発的な接触に対して認可された食品用潤滑剤のみを使用すること。

電気的接続: 導電性潤滑剤は、電気的用途でショートを引き起こす可能性があります。

絶対禁止シナリオ

発火源を伴う爆発性雰囲気: 可燃性潤滑油は、潜在的な着火源の近くで使用しないでください。

純酸素システム: ほとんどの有機潤滑剤は、純酸素環境では禁止されている。

半導体製造: 汚染に敏感なプロセスでは、潤滑油の種類によっては使用できない場合があります。

医療用インプラントの応用: 生体適合性の要件により、潤滑剤の使用が制限される場合がある。

代替ソリューション

ドライフィルム潤滑剤: 湿式潤滑剤が禁止されている用途向けの固体潤滑剤コーティング。

潤滑済みコンポーネント: 工場で塗布された潤滑剤により、現場での塗布の心配がなくなります。

特殊コーティング: PTFEやその他の特殊コーティングは、別個のコンパウンドなしで潤滑を提供することができる。

設計変更: ねじの設計変更や材料の選択により、潤滑の必要性を減らすことができる。

環境と安全への配慮

VOC排出: 潤滑油に含まれる揮発性有機化合物は、環境規制に抵触する可能性がある。

労働者の安全: 潤滑剤の中には、特別な取り扱い手順や個人用保護具が必要なものがあります。

廃棄の要件: 使用済み潤滑油は、特別な廃棄手順と文書化が必要になる場合があります。

規制遵守: 業界特有の規制により、特定の種類の潤滑油が制限または義務付けられる場合がある。

文書化とトレーサビリティ

製品安全データシート: 設置に使用されるすべての潤滑剤製品に必要な文書。

申請記録: 潤滑油の種類と塗布手順を文書化し、メンテナンスの参考とする。

互換性の検証: 特定の用途に関する適合性試験および承認の記録。

規制遵守: 適用される規制および基準への準拠を裏付ける文書。

オランダのロッテルダムにある石油化学施設を管理するハッサン氏は、新しいエチレン加工装置のケーブルグランド取り付け用に潤滑剤を指定する必要があった。高温、化学薬品への暴露、防爆の要件が重なり、慎重な潤滑剤の選定が要求されました。私たちは ATEX認定5 PTFEベースの潤滑剤は、優れた耐薬品性と温度安定性を提供しながら、すべての安全要件を満たしており、この重要なアプリケーションにおける安全な設置と長期的な信頼性を保証している。

最適な性能を発揮するための正しい潤滑油の塗布方法とは?

正しい潤滑油の塗布には、部品の徹底的な洗浄、適切な工具を使用したねじ山とシール接触面への薄く均一な塗布、汚染物質を引き寄せたりシーリングを妨げる可能性のある過剰塗布の回避、メーカーのトルク仕様に従った塗布、品質管理のための塗布手順の文書化が含まれます。

最適な結果を得るためには、適切な塗布技術が潤滑油の選択と同じくらい重要です。

申請前の準備

コンポーネントのクリーニング: ネジ山やシール面の汚れ、ゴミ、古い潤滑油、腐食生成物をすべて取り除く。

表面検査: 性能に影響を及ぼす可能性のある損傷、磨耗、欠陥がないか構成部品を点検する。

潤滑油選択の検証: 特定の用途と環境条件に適した潤滑油の種類を確認してください。

道具の準備: 塗布工具が清潔で、使用する潤滑油の種類に適したものであることを確認してください。

部品タイプ別応用技術

外部スレッド: 汚染を防ぐため、最初の数本は避けて、オネジに薄く均一に塗布する。

内部スレッド: メネジに軽く塗布することで、余分な付着がなく、均一な塗布が可能。

シールの溝: Oリングの溝への塗布を最小限に抑え、シールのはみ出しの原因となる過潤滑を回避。

ベアリング表面: 圧縮面に薄いコーティングを施し、スムーズな作動を確保し、カジリを防止する。

アプリケーションの方法とツール

ブラシの用途 小型ブラシは、精密作業や細部の部品に最適です。

スプレー塗布: エアゾール式潤滑剤は、大規模な設置や手の届きにくい場所にも素早く対応します。

グリースガンの用途 ヘビーデューティーな焼付き防止剤と厚い潤滑剤用の高圧アプリケーション。

マニュアルの適用: 小さな部品や精密な制御には手袋を着用して直接塗布。

数量管理ガイドライン

スレッド潤滑: 75%のスレッド・エンゲージの長さをカバーする、薄く目に見えるフィルム。

シールの潤滑: 溝に溜まったり、余分な堆積物を作らない軽いコーティング。

防錆剤の塗布: 余分な絞り出しがなく、金属同士の接触を防ぐのに十分なカバー力。

一般規則: 汚染物質を引き寄せるような余分なものを含まない、十分なカバー力。

品質管理手順

目視検査: 均一に塗布され、汚れや余分な潤滑油がないことを確認する。

トルクの検証: 潤滑されたコンポーネントで適切なトルク値が達成されていることを確認する。

シール機能テスト: シールがバインディングやはみ出しなしに正しく動作することを確認する。

ドキュメンテーション 潤滑油の種類、塗布方法、標準手順からの逸脱を記録する。

申請時の環境への配慮

温度管理: 最適な性能を得るために、推奨温度範囲内で潤滑剤を塗布してください。

湿度コントロール: 特に湿気に敏感な製剤の場合は、塗布中の水分汚染を防ぐ。

汚染防止: 汚れや破片の混入を防ぐため、清潔な道具や作業場を使用すること。

換気の要件: 溶剤系潤滑剤やスプレーを使用する場合は、十分な換気を確保してください。

申請後の手続き

組み立てのタイミング: 潤滑油の劣化を防ぐため、推奨時間内に組み立てを完了すること。

トルクの用途 メーカーの仕様に従い、トルクと張力の関係における潤滑油の影響を調整する。

最終検査: 組み立てが適切で、重要な表面に潤滑油による汚染がないことを確認する。

後片付け: 汚れの蓄積を防ぐため、外面から余分な潤滑油を取り除く。

よくある申請ミス

過剰適用: 過度の潤滑油はシーリングを妨げ、汚染物質を引き寄せる可能性があります。

汚染: 工具や作業面が汚れていると、汚染物質が入り込み、性能が低下する可能性があります。

間違った潤滑油: 不適切な種類の潤滑剤を使用すると、互換性の問題や部品の損傷を引き起こす可能性があります。

不完全なカバレッジ: 潤滑が不十分だと、かじりが生じたり、取り付けが困難になったりする。

保管と取り扱いのベストプラクティス

温度管理: 一貫性を保つため、潤滑油は指定された温度範囲内で保管すること。

汚染防止: 汚染防止のため、容器は密閉し、清潔なディスペンサーを使用すること。

賞味期限管理: 最も古いストックから使用し、最適なパフォーマンスのために有効期限を監視する。

安全手順: 取り扱いおよび個人的保護については、製品安全データシートの要件に従うこと。

ケーブルグランド潤滑剤を使用する際に避けるべき一般的な間違いとは?

一般的なケーブルグランド潤滑剤の間違いには、膨潤や故障の原因となるエラストマーシールへの石油系製品の使用、汚染やシーリングの問題につながる過剰塗布、化学反応を引き起こす相性の悪い潤滑剤タイプの混合、潤滑剤の分解を引き起こす温度制限の無視、再塗布前に古い潤滑剤の洗浄を怠ること、性能の劣化した期限切れ製品の使用などがあり、これらはすべて早期故障、安全上の危険、コストのかかるシステムのダウンタイムを引き起こす可能性があります。

これらのよくある間違いを避けることで、信頼性の高いパフォーマンスを確保し、コストのかかる故障を防ぐことができる。

重要な互換性の間違い

エラストマー入り石油製品: ゴム・シールに石油系潤滑剤を使用すると、膨潤、軟化、早期故障を引き起こす。

シリコン汚染: シリコーン潤滑剤は、接着剤、コーティング剤、特定の製造工程を妨害する可能性がある。

混合潤滑油タイプ: 異なる潤滑剤化学物質を組み合わせると、相容れない反応や性能劣化を引き起こす可能性がある。

間違った素材の組み合わせ: ステンレス鋼に銅ベースの焼付防止剤を使用すると、ガルバニック腐食の問題を引き起こす可能性があります。

アプリケーションの数量エラー

過剰潤滑: 過剰な潤滑油は汚れを引き付け、シーリングを妨げ、電気接続部を汚染する可能性があります。

潤滑不足: 潤滑が不十分だと、取り付け時のカジリやネジ山の損傷を防ぐことができない。

不均一なアプリケーション: 均一でないカバレッジは、一貫性のないトルク要件と潜在的な故障箇所を生み出す。

シールの過潤滑: シール溝内の過剰な潤滑油は、シールのはみ出しや環境保護不良の原因となる。

環境と保管の間違い

温度暴露: 潤滑剤を仕様外の温度で保管すると、安定性と性能に影響します。

保管中の汚染: 容器が開いていたり、工具が汚れていたりすると、潤滑油の効果を損なう汚染物質が混入する。

期限切れの製品使用: 賞味期限を超えた潤滑剤を使用すると、性能の低下や予期せぬ故障を引き起こす可能性があります。

水分汚染: 潤滑油に水分が混入すると、腐食や効果の低下を引き起こす可能性がある。

インストールプロセスのエラー

不十分な清掃: 再塗布の前に古い潤滑油や汚染物質を除去しないと、効果が低下する。

間違ったトルク値: 潤滑部品のトルク仕様を調整しないと、締め過ぎや締め不足の原因になります。

汚染された道具: 汚れた工具を使用すると、潤滑油の性能を損なう汚染物質が混入する。

タイミングの問題: 潤滑と組立の間に過度の遅れが生じると、汚染や潤滑油の劣化を引き起こす可能性がある。

安全性と規制監督

安全要件の無視: 危険区域で認可されていない潤滑剤を使用すると、安全上のリスクが生じる可能性があります。

不足している書類 潤滑油の種類や用途を文書化しないと、メンテナンスやトラブルシューティングが複雑になる。

規制の不遵守: 規制産業で非適合潤滑剤を使用すると、違反や操業停止につながる可能性がある。

労働者の暴露: 塗布時の個人保護具が不十分だと、健康被害を引き起こす可能性がある。

予防戦略

| 間違いカテゴリー | 予防法 | 検証プロセス | 必要書類 |

|---|---|---|---|

| 互換性 | 材料適合性マトリックス | ラボ試験 | 互換性証明書 |

| 申し込み | 標準化された手順 | 目視検査 | 申請記録 |

| ストレージ | 環境制御 | 定期的な在庫チェック | 保管状況ログ |

| 安全性 | 研修プログラム | 安全監査 | トレーニング記録 |

| 規制 | コンプライアンス手続き | レギュラー・レビュー | 承認書類 |

品質保証対策

トレーニングプログラム: 適切な潤滑油の選択、塗布、安全手順に関する総合的なトレーニング。

標準化された手順: 潤滑油の選択、塗布、品質管理に関する手順書。

定期的な監査 潤滑剤の使用方法と確立された手順の遵守状況を定期的に監査する。

サプライヤー資格: 潤滑油サプライヤーの品質システムおよび製品認証の検証。

是正措置の手順

故障調査: 潤滑油に関連する不具合を体系的に調査し、根本原因を特定する。

プロセスの改善: 経験と業界のベストプラクティスに基づき、潤滑手順を継続的に改善する。

サプライヤーからのフィードバック パフォーマンス上の問題や改善の機会に関する潤滑油サプライヤーとのコミュニケーション。

トレーニングの最新情報 学んだ教訓や新しい技術に基づき、トレーニング・プログラムを定期的に更新する。

結論

適切なケーブルグランドの潤滑は、信頼性の高い設置、最適な性能、長期的なシステムの完全性のために不可欠です。成功のためには、潤滑剤の種類、適用要件、避けるべき一般的な間違いを理解する必要があります。適切な潤滑剤を適切に塗布することは、何十年にもわたるトラブルのないサービスと早期故障の違いを意味します。

効果的なケーブルグランド潤滑の鍵は、潤滑剤の特性をアプリケーションの要件に適合させ、実績のある塗布手順に従うことにあります。Beptoでは、お客様のケーブルグランド設置が最適な性能と信頼性を確実に提供できるよう、潤滑剤の選択と塗布に関する包括的な技術ガイダンスを提供しています。

ケーブルグランド潤滑剤に関するFAQ

Q: ケーブル・グランドのスレッドに通常のグリースを使用できますか?

A: 通常の自動車用グリースや機械用グリースはケーブルグランドには適しません。エラストマーシールに適合し、環境保護や電気安全を妨げない、ケーブルグランド専用に設計された潤滑剤のみを使用してください。

Q: ケーブル・グランドのネジ山には、どれくらいの潤滑剤を塗布すればよいですか?

A: ねじのかみ合い長さの約75%を覆うように、薄く均一に塗布する。潤滑剤が見えても、組み立て中に余分な潤滑剤がはみ出さないようにしてください。過剰な潤滑は、コンタミを引き寄せ、適切なシーリングを妨げる可能性があります。

Q: ステンレス・スチール製ケーブル・グランドには、別の潤滑剤が必要ですか?

A: はい、ステンレス・スチール製ケーブル・グランドには、二硫化モリブデンまたは同様の添加剤を含む焼付き防止剤が必要です。銅ベースの防錆剤は、ガルバニック腐食を引き起こす可能性があるため、ステンレス鋼には絶対に使用しないでください。

Q: 異なるタイプのケーブルグランド用潤滑剤を混ぜて使用できますか?

A: 異なるタイプの潤滑油を混ぜて使用しないでください。化学的な相性が悪くなり、性能上の問題が発生する可能性があります。異なるタイプの潤滑油を塗布する前に、必ず古い潤滑油を完全に洗い流し、1回の取り付けにつき1種類の潤滑油のみを使用してください。

Q: ケーブル・グランドには、どれくらいの頻度で潤滑剤を再塗布する必要がありますか?

A: 潤滑剤の再塗布は、グランドが分解されたメンテナンス時のみ行ってください。適切に塗布された潤滑剤は、設置の寿命まで持続するはずです。屋外または過酷な環境では、毎年点検し、潤滑剤が劣化したり洗い流された場合にのみ再塗布してください。