可動機械における過大な重量と回転慣性は、効率の低下、エネルギー消費の増加、および部品の早期故障により、メーカーに年間$8億ドル以上の損失を与えている。多くのエンジニアは、ケーブルグランドの材料密度が動的性能にどのように影響するかを見落としており、回転システムや往復システムにおいて、応答時間の低下、電力要件の増加、摩耗の加速につながります。

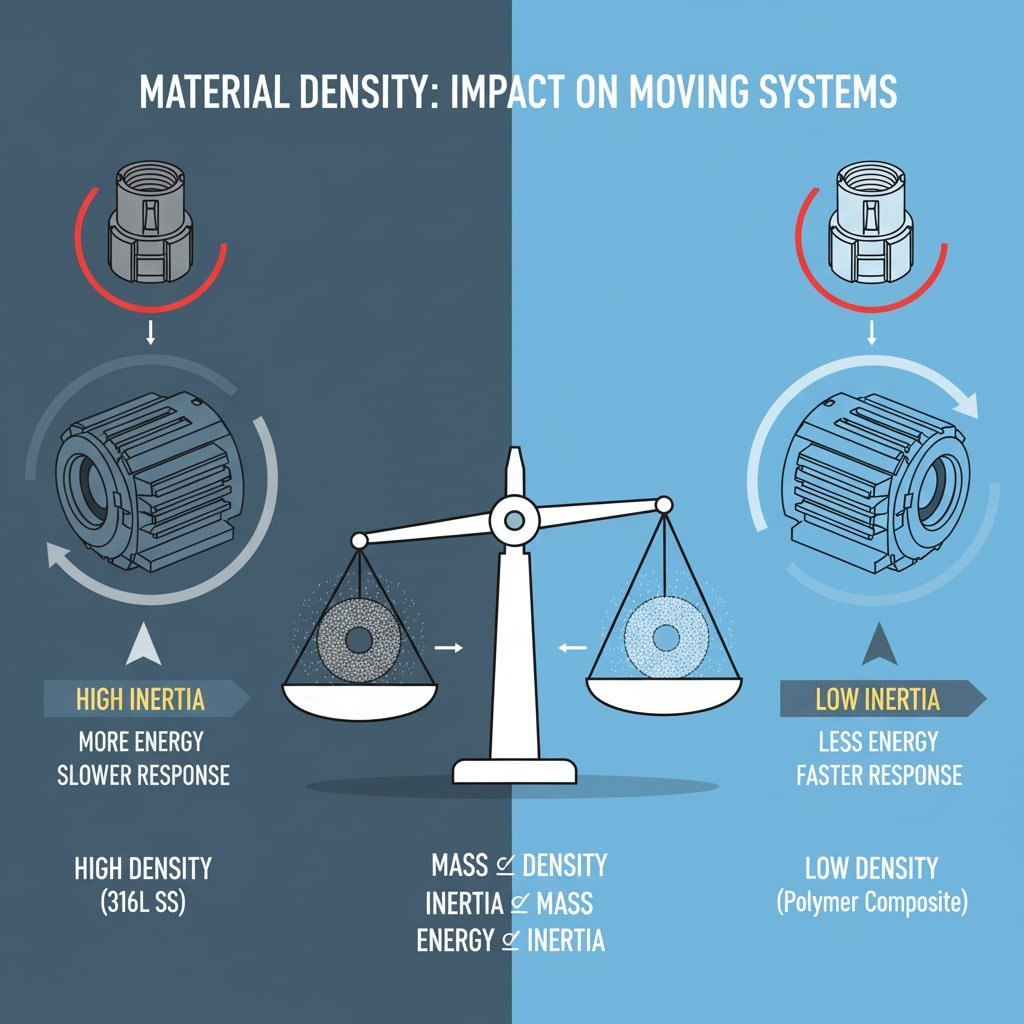

材料密度は、可動アプリケーションの重量と慣性に大きく影響し、アルミニウムケーブルグランド(2.7g/cm³)は真鍮(8.5g/cm³)と比較して70%の軽量化を提供し、ナイロン材料(1.15g/cm³)は86%の軽量化を提供し、ステンレス鋼(7.9g/cm³)は中程度の重量ペナルティで耐久性を提供します。 これらの密度関係を理解することで、精密な運動制御とエネルギー効率を必要とする動的システムにおいて、最適な材料選択が可能になります。

つい2週間前、英国マンチェスターにある包装工場の自動化エンジニア、マーカス・トンプソン氏が、高速ロボット組立ラインで位置決めエラーと過剰なエネルギー消費が発生しているとして、当社に連絡してきた。回転ジョイントの重い真鍮ケーブルグランドが不要な慣性を生み、サイクルタイムを15%も遅らせていたのです。当社の軽量のナイロン製ケーブルグランドに交換したところ、ケーブルグランドと同等の性能を得ることができました。 保護等級IP681彼らのシステムは、消費電力を22%削減しながら、目標速度を達成したのだ!😊。

目次

- 材料密度とは何か、そして移動システムにどのような影響を与えるのか?

- さまざまなケーブルグランド素材の密度と重量の比較は?

- 回転・往復運動アプリケーションにおける慣性の影響とは?

- 低密度ケーブルグランド材料が最も恩恵を受ける用途は?

- 軽量化と性能向上の計算方法は?

- 移動用途における材料密度に関するFAQ

材料密度とは何か、そして移動システムにどのような影響を与えるのか?

重量と慣性が性能、エネルギー消費、運用コストに直接影響する移動システムを設計するエンジニアにとって、材料の密度を理解することは極めて重要です。

材料密度2グラム/立方センチメートル(g/cm³)で測定され、ケーブルグランド部品の質量を決定し、システムの慣性、加速能力、必要エネルギーに直接影響します。動きのあるアプリケーションでは、高密度の材料は回転慣性を増加させ、加速のためにより多くのトルクを必要とし、さらにエネルギーを消費します。 適切な密度の選択は、システムの効率と運用コストを最適化します。

密度の基本概念

大量供給: 密度は、ケーブルグランド部品内で質量がどのように分布するかを決定します。密度が高い材料は、より小さな体積により多くの質量を集中させ、システムダイナミクスに大きな影響を与える局所的な慣性効果を増加させます。

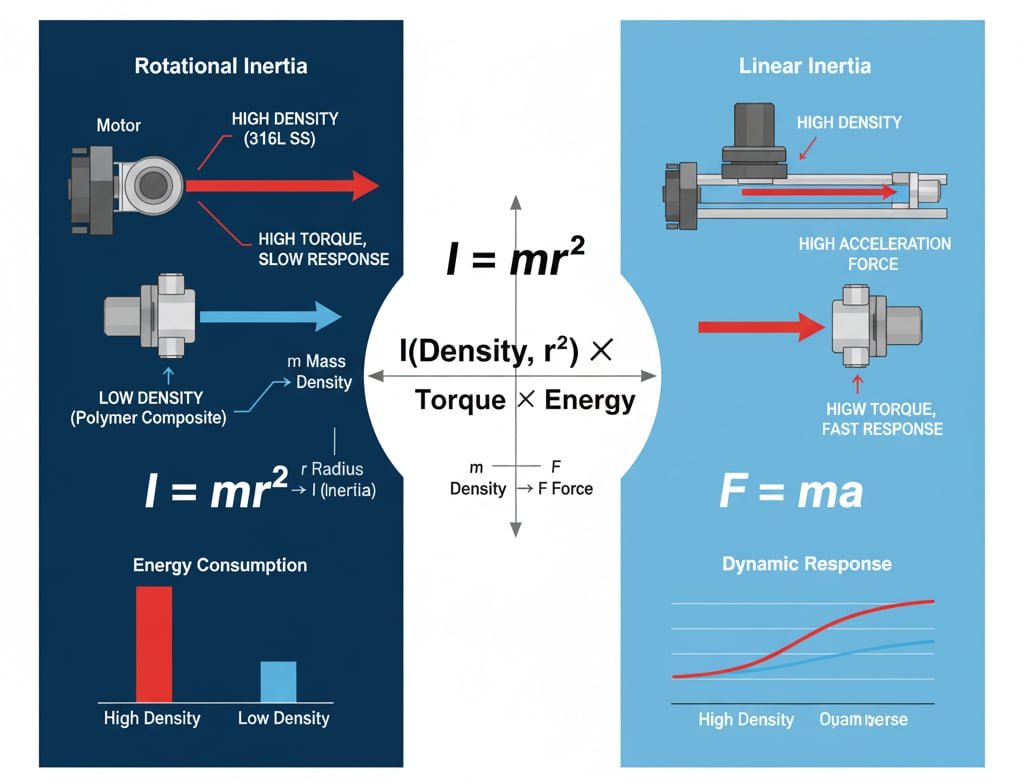

回転慣性: について 慣性モーメント3 (I = mr²)は質量に比例して増加する。つまり密度は、回転コンポーネントを加速するのに必要なトルクと、回転システムに蓄えられるエネルギー量に直接影響する。

ダイナミックなレスポンス: 低密度の材料は、より速い加速と減速を可能にし、システムの応答性を向上させ、精密位置決めアプリケーションにおけるセトリング時間を短縮します。

システム性能への影響

エネルギー消費: 高密度のケーブルグランドは、加速と減速により多くのエネルギーを必要とし、運用コストを増加させ、特にハイサイクル用途では、システム全体の効率を低下させます。

加速能力: 低密度のコンポーネントを使用したシステムでは、同じモータートルクでより高い加速度を達成することができ、自動化システムにおけるサイクルタイムの短縮と生産性の向上が可能になる。

振動特性: 材料密度は固有振動数と振動モードに影響し、精密用途におけるシステムの安定性と位置決め精度に影響します。

ダイナミック・ローディング効果

遠心力4: 回転アプリケーションでは、遠心力(F = mω²r)は質量に比例して増加し、取り付け金具や高密度の材料を使用した支持構造に高い応力を生じさせます。

ジャイロ効果: 回転する質量は、向きの変化に抵抗するジャイロモーメントを発生させる。高密度のケーブルグランドはこれらの影響を増幅し、システムの安定性と制御に影響を与える可能性がある。

疲労負荷: 加速と減速のサイクルを繰り返すと疲労応力が発生し、部品質量が増加するため、高密度用途では耐用年数が短くなる可能性があります。

アプリケーション固有の考慮事項

サーボシステム 精密サーボ用途では、正確な位置決めと高速応答のために低イナーシャが要求されます。ケーブルグランド密度は、サーボチューニングパラメータと達成可能な性能に直接影響します。

高速機械: 高回転数で運転される機器には大きな遠心力が作用するため、安全で効率的な運転には低密度の材料が不可欠です。

モバイル機器: 車両、航空機、携帯機械は、低密度のケーブルグランド材料による軽量化の恩恵を受け、燃料効率と積載量を向上させる。

Beptoでは、材料密度がシステム性能にどのように影響するかを理解し、すべてのケーブルグランド材料の包括的な密度データを保持しています。

さまざまなケーブルグランド素材の密度と重量の比較は?

材料の選択は、システムの重量と動的性能に大きく影響し、さまざまな合金やポリマーは、さまざまな移動用途に明確な密度特性を提供します。

ケーブルグランド材料の密度を比較すると、ナイロンは1.15g/cm³で最大の軽量化を実現し、アルミニウム合金は2.7g/cm³で優れた強度対重量比を提供し、真鍮は8.5g/cm³で中程度の重量ペナルティで耐久性を提供し、ステンレス鋼は7.9g/cm³で高い密度で耐食性を提供する。 これらの違いを理解することで、重量に敏感な移動用途に最適な材料を選択することができる。

ポリマー材料分析

ナイロンのパフォーマンス: 密度が1.15 g/cm³のナイロンケーブルグランドは、多くの産業用途に適した優れた機械的特性と耐薬品性を維持しながら、最も軽量なオプションを提供します。

ポリカーボネートの特徴 1.20g/cm³のポリカーボネートは、耐衝撃性と光学的透明度が向上し、目視検査が必要な用途でナイロンと同様の重量メリットを提供します。

PEEKの特性: 1.30g/cm³の超高性能PEEK材料は、要求の厳しい用途向けに低密度を維持しながら、卓越した耐薬品性と温度性能を提供します。

金属合金の比較

アルミニウムの利点: 2.7g/cm³の6061-T6アルミニウムは、優れた強度対重量比を提供し、重量の最適化と金属の耐久性を必要とする航空宇宙および高性能用途に最適です。

真鍮の特徴 8.5g/cm³の標準的な黄銅合金は、優れた耐食性と加工性を提供しますが、移動用途ではかなりの重量ペナルティを伴います。

ステンレス・スティールのバリエーション: 7.9g/cm³の316Lステンレ ス鋼は、優れた耐食性と強度を持つが、動 的システムにおける重量の影響を注意深く考 慮する必要がある。

重量影響分析

相対体重の比較: 真鍮をベースライン(100%)とした場合、アルミニウムは68%の軽量化、ナイロンは86%の軽量化、ステンレススチールは真鍮と比較して7%の軽量化を実現している。

ボリュームの考慮: 同等のケーブルグランドサイズでは、材料密度が直接部品重量を決定し、可動アセンブリに複数のグランドを使用するシステムにとって重要な意味を持つ。

累積的影響: 多数のケーブルグランドを持つシステムでは、材料の選択により、システム全体の性能とエネルギー消費に影響する大幅な総重量の差が生じる可能性があります。

材料特性のトレードオフ

| 素材 | 密度 (g/cm³) | 相対重量 | 強度 (MPa) | 温度範囲 (°C) | 耐食性 | コスト指数 |

|---|---|---|---|---|---|---|

| ナイロン | 1.15 | 14% | 80 | -40 から +120 | グッド | 1.0 |

| アルミニウム | 2.7 | 32% | 310 | -200 から +200 | 素晴らしい | 2.5 |

| ステンレス鋼 | 7.9 | 93% | 520 | -200 から +400 | 素晴らしい | 4.0 |

| 真鍮 | 8.5 | 100% | 340 | -40 から +200 | 素晴らしい | 3.0 |

パフォーマンス最適化戦略

アプリケーションのマッチング: 特定の性能要件、環境条件、重量感度に基づいて材料を選択し、特性の最適なバランスを実現する。

ハイブリッド・アプローチ: 重量配分と性能特性を最適化するために、同じシステム内の異なるコンポーネントに異なる素材を使用することを検討する。

デザインの統合: サプライヤーと協力し、必要な機械的・環境的性能を維持しながら、最小限の重量でケーブルグランドの設計を最適化する。

実際の体重への影響

韓国のソウルにある半導体ウェハー処理施設の機械エンジニア、サラ・チェン氏は、精密位置決めシステムの慣性を減らす必要があった。元の真鍮ケーブルグランドは加速能力を制限し、スループットに影響を及ぼしていました。保護等級IP65相当のアルミニウム製ケーブルグランドに変更することで、68%の軽量化を達成し、40%の位置決め速度の高速化を可能にし、要求される精度と耐久性を維持しながら、生産効率を25%改善しました。

回転・往復運動アプリケーションにおける慣性の影響とは?

ケーブルグランド材料による回転および直線慣性効果は、移動機械アプリケーションにおけるシステムダイナミクス、エネルギー消費、および性能に大きく影響します。

慣性は材料密度によって劇的に変化し、回転慣性は半径の2乗(I = mr²)で増加するため、回転システムにはケーブルグランドの配置と材料の選択が重要になります。線形慣性は、質量に正比例する加速力に影響し、回転質量によるジャイロ効果は、材料密度に比例して増加する安定性の課題を生じます。 これらの関係を理解することで、最適なシステム設計と材料選択が可能になる。

回転慣性の基礎

慣性モーメントの計算: 回転ケーブルグランドでは、I = mr²、ここで質量は密度と共に増加し、半径は回転軸からの距離を表す。密度の小さな増加は、大きな半径で大きな慣性の増加を生じます。

トルク要件: 必要な加速トルク(τ=Iα)は慣性モーメントに比例して増加するため、より高密度の材料はより高いモータトルクを要求し、速度変化時により多くのエネルギーを消費する。

角加速度の限界: システムの角加速度能力(α = τ/I)は、慣性が大きくなるにつれて低下し、高速アプリケーションにおける動的性能とサイクルタイムを制限する。

リニアモーションに関する考察

加速力: 往復運動システムでは、必要な力(F = ma)は質量に比例して増加するため、高加速度用途では低密度の材料が不可欠となる。

停止距離: 質量が大きい部品は、より大きな停止力と停止距離を必要とし、緊急停止時の安全マージンやシステム設計に影響を与える。

振動コントロール: 質量は固有振動数と振動特性に影響し、一般的に軽い材料の方がより良い防振と制御が可能です。

多軸システムにおけるジャイロ効果

ジャイロモーメント: 回転する質量はジャイロモーメント(M=Iω×Ω)を発生させ、回転慣性と角速度に比例した効果で、姿勢変化に抵抗する。

安定性への影響: 重く回転するケーブルグランドは、特に多軸ロボットアプリケーションにおいて、システム制御と安定性を妨げる不要なジャイロ効果を引き起こす可能性があります。

歳差運動: ジャイロの歳差運動は、加えられたモーメントに垂直な力を発生させるため、慣性モーメントの大きい部品では予期せぬシステム挙動を引き起こす可能性がある。

エネルギーの貯蔵と散逸

運動エネルギー貯蔵: 回転システムは、慣性に比例して運動エネルギー(KE = ½Iω²)を蓄えるため、より多くのエネルギー入力を必要とし、ブレーキ時のエネルギー散逸が大きくなる。

発熱: 減速時のエネルギー散逸は熱を発生させ、それを管理する必要がある。高イナーシャのシステムはより多くの熱を発生させ、冷却を強化する必要がある。

回生ブレーキ: 高い慣性を持つシステムは、蓄積された運動エネルギーを回収するために回生ブレーキの恩恵を受けることができるが、エネルギーの流れを処理するために慎重なシステム設計が必要である。

用途別イナーシャ解析

ロボットアーム: ロボット関節のケーブルグランドはリンクの慣性に影響し、可搬重量、位置決め精度、作業空間全体のエネルギー消費に影響する。

工作機械: 主軸に取り付けられたケーブルグランドは、主軸の全慣性への寄与を通じて、切削動力、仕上げ面品質、工具寿命に影響を与えます。

包装設備: 高速包装機械は、迅速なスタート・ストップ・サイクルのために最小限の慣性を必要とし、材料密度が重要な選択要素となっている。

慣性低減戦略

配置の最適化: ケーブルグランドは、システムのイナーシャ(I ∝ r²)への寄与を最小にするため、できるだけ回転軸の近くに配置する。

素材の選択: システム慣性への質量の寄与を最小化するために、環境および機械的要件を満たす最も密度の低い材料を選択する。

デザインの統合: システム設計者と協力し、ケーブルマネジメントを構造部品に統合することで、必要なケーブルグランドの数を減らす。

定量的影響評価

| アプリケーション・タイプ | 慣性感度 | 密度への影響 | 推奨素材 | パフォーマンスの向上 |

|---|---|---|---|---|

| 高速ロボティクス | クリティカル | 5~10倍のトルク差 | ナイロン、アルミニウム | 30-50%高速サイクル |

| 精密ポジショニング | 高い | 2~5倍の加速限界 | アルミニウム、ナイロン | 20-40% より優れた精度 |

| 一般オートメーション | 中程度 | 1.5~3倍のエネルギー消費 | 様々な | 10-25% 省エネ |

| 重機 | 低い | 影響は最小限 | 標準素材 | <10%の改善 |

動的パフォーマンス最適化

サーボ・チューニング: イナーシャが小さいため、サーボゲインが高くなり、動的応答が改善され、位置決め精度が向上し、整定時間が短縮されます。

共振回避: 質量の低減は、固有振動数を動作速度からシフトさせ、振動を最小限に抑え、システムの安定性を向上させる。

制御帯域幅: 低イナーシャシステムは、より高い制御帯域幅を達成することができ、より優れた外乱除去と性能向上を可能にする。

ドイツのシュトゥットガルトにある自動車組立工場の自動化スペシャリスト、クラウス・ミューラー氏は、ロボット溶接セルのサイクルタイムの制限に悩んでいた。ロボットの手首にある重い真鍮のケーブルグランドが加速を制限し、サイクルタイムを延ばしていました。慣性の寄与を分析し、当社の軽量ナイロンケーブルグランドに切り替えたところ、手首の慣性が75%減少し、35%速いロボット動作が可能になり、溶接品質と耐久性要件を維持しながら、生産スループットが18%向上しました。

低密度ケーブルグランド材料が最も恩恵を受ける用途は?

材料密度が性能に大きく影響するアプリケーションを特定することは、エンジニアが重量の最適化を優先し、最大の利益を得るために適切なケーブルグランド材料を選択するのに役立ちます。

低密度のケーブルグランド材料が最も恩恵を受けるアプリケーションには、高速ロボット、精密位置決めシステム、航空宇宙機器、移動機械、高周波往復システム、および慣性がサイクル時間、エネルギー消費量、または動的性能に影響するあらゆるアプリケーションが含まれます。 このような厳しい環境では、システムの効率と能力を最適化するために、慎重に材料を選択する必要がある。

高速オートメーションシステム

ロボットの応用: 高速で動作するピックアンドプレースロボット、組立システム、包装機器は、慣性の低減によって大きな恩恵を受け、より速い加速とサイクルタイムの改善が可能になります。

CNC工作機械: 高速マシニングセンタは、迅速な加減速のために最小限のスピンドル慣性を必要とするため、最適な性能を発揮するためには低密度のケーブルグランドが不可欠です。

電子機器の組み立て: SMT実装機や半導体ハンドリング装置では、精密で高速な動作が要求され、1グラムでも軽量化することでスループットと精度が向上します。

航空宇宙および防衛用途

航空機システム: 軽量化は燃費、積載量、性能に直接影響するため、航空機の電気システム全体で低密度ケーブルグランドが重宝されています。

衛星設備: 宇宙アプリケーションは、1グラム単位が重要な極端な重量制約があり、信頼性を維持しながら可能な限り軽量なケーブル管理ソリューションが必要です。

UAV/ドローンシステム 無人ビークルは、軽量ケーブルグランドによる飛行時間、積載量、操縦性の向上により、軽量化の恩恵を受ける。

モバイルおよびポータブル機器

建設機械: 移動機器は、燃料効率の向上、接地圧の低減、操縦性の向上を通じて、軽量化の恩恵を受ける。

医療機器 ポータブル医療機器やロボット手術システムには、ユーザーの快適性と正確な制御機能のために軽量なコンポーネントが必要です。

フィールド計測: ポータブル測定・試験装置は、軽量化による利便性とバッテリー寿命の最適化という利点があります。

精密モーションコントロールシステム

半導体製造: ウェハーハンドリング、リソグラフィー、検査装置は、慣性が精度とスループットに直接影響する超精密位置決めを必要とします。

光学システム: 望遠鏡マウント、レーザー位置決めシステム、光学検査装置は、ポインティング精度と安定性を向上させるため、慣性の低減による恩恵を受けています。

計測機器: 三次元測定機と精密測定システムは、正確な測定と高速スキャン速度のために最小限の慣性を必要とします。

高周波アプリケーション

振動試験: 加振システムと振動試験装置は、可動質量の低減により、より高い周波数と加速度レベルを達成することができます。

往復動機械: コンプレッサー、ポンプ、および往復運動コンポーネントを備えたエンジンは、振動を最小限に抑え、効率を向上させるために軽量化の恩恵を受ける。

振動システム: 振動や往復運動をする機器は、慣性を減らすことで高周波数と低消費電力を実現できる。

アプリケーション・ベネフィット分析

| 応募カテゴリー | 重量感度 | パフォーマンスへの影響 | 典型的な改善 | ROIタイムライン |

|---|---|---|---|---|

| 高速ロボティクス | クリティカル | サイクルタイムの短縮 | 20-50%より速い | 3~6ヶ月 |

| 航空宇宙システム | クリティカル | 燃料/積載量のメリット | 5-15% 効率 | 6-12ヶ月 |

| 精密ポジショニング | 高い | 精度向上 | 30-60% より良い | 6-18ヶ月 |

| モバイル機器 | 高い | 効率性の向上 | 10-25%改良 | 12~24カ月 |

| 一般オートメーション | 中程度 | 省エネルギー | 5-20%リダクション | 18-36ヶ月 |

重量が重要なアプリケーションの選択基準

パフォーマンス要件: 重量削減が、サイクルタイム、精度、エネルギー消費、スループットなどの主要性能指標にどのような影響を与えるかを評価する。

環境的制約: 低密度材料が用途要件を満たすように、使用条件、化学薬品への曝露、温度範囲、機械的応力を考慮してください。

費用対効果分析: 性能の向上、エネルギー消費の削減、システム能力の向上による潜在的な節約を、材料費の差と照らし合わせて計算する。

実施戦略

システム・ワイド・アプローチ: 個々のコンポーネントだけでなく、システム全体の軽量化を検討することで、パフォーマンスのメリットを最大限に引き出す。

段階的実施: 軽量化が最大の効果をもたらす、最も影響力の大きい場所から始め、その後、他のシステム領域にも広げていく。

パフォーマンス・モニタリング: 実際の性能向上を測定することで、材料選択の決定を検証し、将来の設計を最適化する。

多軸に関する考察

累積的影響: 多軸システムでは、各軸が他の軸に影響を与えるため、軽量化のメリットは倍増する。

ダイナミック・カップリング: ある軸のイナーシャを減らすことで、連動する軸の性能を向上させることができ、戦略的な軽量化によってシステム全体の利益を生み出すことができる。

制御の最適化: システムのイナーシャを下げることで、よりアグレッシブな制御チューニングが可能になり、単純な軽量化のメリットを超えて、システム全体のパフォーマンスが向上する。

スペインのバルセロナにある医薬品包装工場のプロジェクトエンジニア、イザベラ・ロドリゲス氏は、高速ブリスター包装ラインの生産速度を上げる必要がありました。回転インデックス機構の既存の真鍮ケーブルグランドは、高い慣性のために加速を制限していました。包括的な重量分析を実施し、同等の耐薬品性を持つ当社のナイロンケーブルグランドに切り替えたところ、回転慣性が80%減少し、45%高速インデックスが可能になり、製品品質を維持し、製薬業界の基準を満たしながら、ライン全体のスループットが28%向上しました。

軽量化と性能向上の計算方法は?

軽量化と性能上の利点を定量化することで、データに基づいた材料選択の決定が可能になり、移動用途に最適化されたケーブルグランド材料への投資が正当化される。

軽量化の計算には、材料密度と部品体積を比較することが必要であり、性能の向上には、慣性の変化、加速能力、エネルギー消費の違いを分析することが必要です。主な計算には、回転慣性(I = mr²)、加速トルク(τ = Iα)、運動エネルギー(KE = ½Iω²)が含まれ、材料密度の最適化による利点を定量化します。 適切な分析はROIを実証し、最適な材料選択の指針となる。

基本的な重量計算方法

体積ベースの計算: 技術図面または測定値からケーブルグランド体積を決定し、材料密度を掛けて異なる材料の部品重量を計算する。

比較分析: 真鍮をベースライン(100%)とし、アルミニウム(68%削減)、ナイロン(86%削減)、ステンレス鋼(7%削減)の代替材料の重量削減率を計算する。

システムレベルの影響: 総重量削減と累積的な利点を決定するために、移動システム内のすべてのケーブルグランドで個々のコンポーネントの重量削減を合計する。

慣性の影響計算

回転慣性の公式: 質量と回転軸からの距離に基づいて、各ケーブルグランドの慣性モーメント(I = Σmr²)を計算し、異なる材質の合計を比較する。

慣性低減のメリット: イナーシャの低減率を決定し、利用可能なトルクが一定の場合の加速能力(α=τ/I)の対応する改善を計算する。

多成分システム: 複数の回転アセンブリを持つシステムについては、各軸のイナーシャを計算し、軽量化戦略による累積的な利点を判断する。

パフォーマンス向上指標

加速強化: 慣性低減に基づく加速度の向上(α₂/α₁=I₁/I₂)を計算し、サイクルタイムの短縮と生産性の向上につなげる。

トルク要件の低減: 同等の加速度に対する低減トルク要件(τ = Iα)を決定し、既存のドライブでより小型のモーターまたは高性能を実現します。

エネルギー消費分析: 運動エネルギー差(ΔKE = ½ΔIω²)を計算し、加速サイクル中のエネルギー節約と全体的な消費電力削減を定量化する。

経済影響評価

エネルギーコストの節約: 節電量、稼働時間、地域の電気料金に基づいて年間エネルギーコスト削減量を計算し、継続的な運用上のメリットを判断する。

生産性の向上: サイクルタイムの短縮による生産率の向上を定量化し、スループットと稼働率の向上による収益への影響を計算します。

設備の最適化: 慣性要件の低減とそれに伴うコスト削減に基づき、モーター、ドライブ、構造部品の小型化の可能性を評価する。

計算例と公式

軽量化の例:

- 真鍮製ケーブルグランド:500g(密度8.5g/cm³)

- ナイロン代替:68g(密度1.15g/cm³)。

- 軽量化:432g(86%の節約)

慣性の計算例:

- 元の慣性:I₁=0.5kg・m²。

- 慣性の低減:I₂ = 0.2kg・m²。

- 加速度向上:2.5倍(I₁/I₂)高速化

省エネの例:

- 運動エネルギー減少:ΔKE=1/2(I₁-I₂)ω²。

- ω = 100 rad/sの場合:ΔKE = 1,500J/サイクル

- 年間節約額はサイクル頻度によって異なる

ROI計算フレームワーク

| ベネフィット・カテゴリー | 計算方法 | 典型的な範囲 | 投資回収期間 |

|---|---|---|---|

| エネルギー節約 | 電力削減×時間×レート | 5-25%コスト削減 | 2~4年 |

| 生産性向上 | サイクルタイム改善×生産額 | 10-40%のスループット | 6-18ヶ月 |

| 設備の最適化 | 部品コストの削減 | 5-20%資本節約 | プロジェクトに依存 |

| メンテナンス軽減 | ストレス×メンテナンスコストの低減 | 10-30%コスト削減 | 1~3年 |

感度分析

パラメーターの変動: 運転速度、サイクル頻度、システム構成の変化が重量削減効果にどのように影響するかを分析し、最適なアプリケーションを特定する。

材料特性の範囲: 材料特性のばらつきと製造公差を考慮し、現実的な性能改善範囲を設定する。

動作条件の影響: 温度、環境、経年変化が材料の特性や長期的な性能にどのような影響を与えるかを評価する。

バリデーションと検証

プロトタイプのテスト: 計算された性能向上を検証するために、実際の運転条件下で異なる材料を比較する管理試験を実施する。

パフォーマンス・モニタリング: 実際のエネルギー消費量、サイクルタイム、材料変更後の生産性向上を追跡するための測定システムを導入する。

継続的な最適化: 性能データを使用して計算を改良し、システム全体におけるさらなる最適化の機会を特定する。

高度な分析テクニック

有限要素解析5: FEAソフトウェアを使用して複雑な形状や荷重条件をモデル化し、精密な慣性計算や応力解析を行います。

ダイナミック・シミュレーション: マルチボディダイナミクスソフトウェアを使用して、システム全体の挙動をシミュレーションし、軽量化による性能向上を予測する。

最適化アルゴリズム: 数学的最適化を使用して、性能を最大限に引き出すための最適な材料配分とコンポーネントのサイジングを決定します。

文書化と報告

計算書類: すべての計算、仮定、検証データの詳細な記録を保持し、材料選択の決定と将来の最適化努力をサポートする。

パフォーマンスの追跡: ベースライン測定を確立し、実際の改善を追跡して計算を検証し、利害関係者にROIを実証する。

ベストプラクティス・データベース 重量最適化プロジェクトで成功した社内データベースを作成し、今後の材料選定や設計の決定に役立てる。

デンマークのコペンハーゲンにある風力タービンメーカーの設計エンジニア、トーマス・アンダーソン氏は、風追尾性能を向上させるためにナセル回転システムを最適化する必要がありました。当社の計算フレームワークを使用し、真鍮からアルミニウムのケーブルグランドに変更することで、ナセルの慣性が15%減少し、ヨー応答が30%速くなり、年間3~5%のエネルギー捕捉が改善されると判断しました。詳細なROI分析では、エネルギー生産量の増加により14ヶ月以内に投資回収が可能であることが示され、タービン全体にわたる材料のアップグレードが正当化されました。

結論

材料密度は、可動用途における重量と慣性に大きく影響し、適切な選択により、大幅な性能向上とコスト削減を可能にします。1.15g/cm³のナイロンケーブルグランドは、最大限の軽量化を提供し(86% vs. 真鍮)、アルミニウムは2.7g/cm³の優れた強度対重量比を提供し、同時に要求される環境性能と機械的性能を維持します。慣性の関係(I = mr²)を理解し、定量的な利点を計算することで、システムダイナミクスを最適化し、エネルギー消費を削減し、生産性を向上させるデータ駆動型の材料選択が可能になります。Beptoでは、当社の包括的な材料データベースとエンジニアリングサポートにより、お客様が特定の移動用途に最適なケーブルグランド材料を選択できるよう支援し、実証済みの計算方法と検証済みの性能向上により、すべての運用要件を満たしながら最大限の性能メリットを確保します。

移動用途における材料密度に関するFAQ

Q: 真鍮からナイロン・ケーブルグランドに変更することで、どの程度軽量化できますか?

A: ナイロンケーブルグランドは、真鍮の密度8.5g/cm³に対して1.15g/cm³と、真鍮に比べて約86%の軽量化を実現します。これは、可動アセンブリに複数のケーブルグランドを使用するシステムにおいて、大幅な軽量化につながります。

Q: 軽量ケーブルグランドは、システムの耐久性や信頼性に影響しますか?

A: 最新のナイロンとアルミニウムのケーブルグランドは、適切に選択された場合、より重い材料と同じIP等級と環境基準を満たしています。当社の材料は、重量最適化の利点を提供しながら、長期信頼性を確保するために厳しいテストを受けています。

Q: より軽いケーブルグランドを使用することによるイナーシャの減少はどのように計算するのですか?

A: I=mr²(mは質量、rは回転軸からの距離)を用いて回転慣性を計算する。重量の軽減は慣性を直接減少させ、その効果は回転中心からの距離の2乗とともに増加する。

Q: 低密度のケーブルグランド材が最も恩恵を受ける用途は?

A: 高速ロボット、精密位置決めシステム、航空宇宙機器など、慣性がサイクル時間やエネルギー消費に影響するあらゆるアプリケーションで、最も恩恵を受ける。頻繁に加減速サイクルを行うシステムでは、最大の改善が見られます。

Q: 軽量ケーブルグランド材に切り替えた場合の一般的なROIは?

A: ROIはアプリケーションによって異なるが、生産性の向上、エネルギー消費量の削減、機器の小型化の可能性などを通じて、通常6~24ヶ月の範囲となる。高速オートメーションシステムは、多くの場合6~12ヶ月で投資回収が可能です。