想像してみてください:一見完璧なケーブルグランドが設置されているように見えるのに、なぜか中に水が入ってしまう。ミステリー?肉眼では見えないもの、つまり微細な欠陥、表面の粗さ、分子レベルの相互作用が、シールの成否を決定するのです。

ケーブルグランドのシール機構は、ケーブルの変形を制御することで機能する。 エラストマー材料1 表面の微細な凹凸に適合し、分子レベルの接触バリアを形成して流体の浸透を防ぐ。 その効果は、ミクロン単位で最適な接触圧力、材料適合性、表面仕上げ品質を達成できるかどうかにかかっている。

ベプトコネクターでの10年間を経て、私はミクロのレベルでシーリングを理解することが単なる学術的好奇心ではなく、エンジニアを狂わせる謎の故障を防ぐ鍵であることを学びました。本当のシーリングが行われている目に見えない世界への旅にご案内しましょう。🔬

目次

- シール材が表面に接触すると実際に何が起こるのか?

- 異なるエラストマー・タイプは分子レベルでどのような性能を発揮するのか?

- シール効果において表面粗さが果たす役割とは?

- 環境要因はミクロのシーリング性能にどう影響するか?

- ミクロの密閉性を高める先端技術とは?

- よくあるご質問

シール材が表面に接触すると実際に何が起こるのか?

Oリングが金属表面に触れた瞬間、分子力、表面の凹凸、材料特性の間で目に見えない戦いが始まります。このミクロのドラマを理解することが、信頼性の高いシーリングには欠かせません。

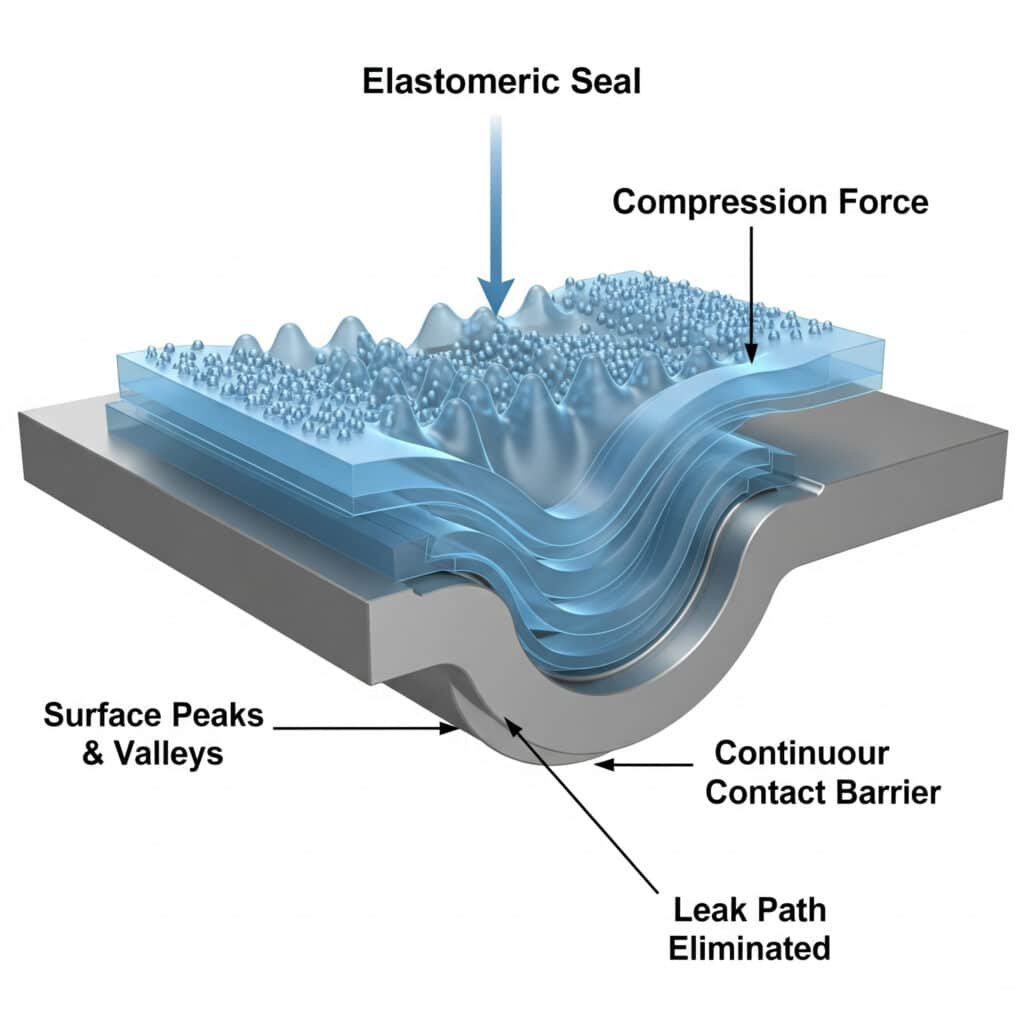

効果的なシーリングは、エラストマー材料が変形して表面の谷やピークをマイクロメートル単位で埋め、流体の浸透経路を遮断する連続的な接触バリアを形成することで実現する。 このプロセスでは、弾性変形、分子接着、表面適合が協働し、リーク経路をなくす。

微視的接触の物理学

シールを表面に押し付けると、いくつかの現象が同時に起こる:

初期接触段階

- アスペリティ・コンタクト:両表面の高い位置が先に触れる

- 弾性変形:シール材が表面形状に適合し始める

- 負荷分散:接触圧が界面に広がる

- 空気置換:閉じ込められた空気が地表の谷から逃げる

進行性変形

圧縮が進むと、シール材は微細な谷に流れ込む:

- 一次変形:大規模な形状変化(目に見える)

- 二次変形:加工痕や傷の充填

- 第3次変形:分子レベルの表面適合性

- 最終状態:リーク経路の完全排除

臨界圧力しきい値

- 最低シール圧:0.1~0.5MPa(ベーシックコンタクト用

- 最適なシール圧:谷間を完全に充填する場合は1~5MPa

- 最大安全圧力:シール損傷前10~20MPa

表面エネルギーと分子接着

ミクロのレベルでは、シーリングは機械的なものだけでなく、分子的な引力も関係している:

ファンデルワールス力

- レンジ:0.1~1.0ナノメートル

- 強さ:分子接触では弱いが有意

- 効果:シールと表面間の接着性向上

- 材料:極性エラストマーに最も効果的

化学結合

ドイツのある精密機器メーカーのデビッドが、シーリングの課題について話していたのを覚えている:「我々は表面を0.1 Raまで加工することができますが、それでも漏れが発生します。問題は表面仕上げではなく、鏡のように滑らかな表面にも充填が必要な微細な谷があることを理解することでした。

リークパス消去理論

シールが効果的であるためには、潜在的なリーク経路をすべて排除しなければならない:

連続バリア形成

- 連絡先:分子寸法以上の隙間なし

- 均一な圧力:均一な分布で弱点を防ぐ

- マテリアルフロー:エラストマーが表面のあらゆる凹凸を埋める

- 安定したインターフェース:使用条件下で接触を維持

クリティカル・リーク・パスの寸法

- 水分子:~直径0.3ナノメートル

- オイル分子:典型的な1~5ナノメートル

- ガス分子:0.1~0.5ナノメートル

- 必要なシールコンタクト:<0.1ナノメートルで気密性を確保

異なるエラストマー・タイプは分子レベルでどのような性能を発揮するのか?

すべてのシール材がミクロのレベルで同じように作られているわけではありません。それぞれのエラストマーには、シール性能に劇的な影響を与えるユニークな分子特性があります。

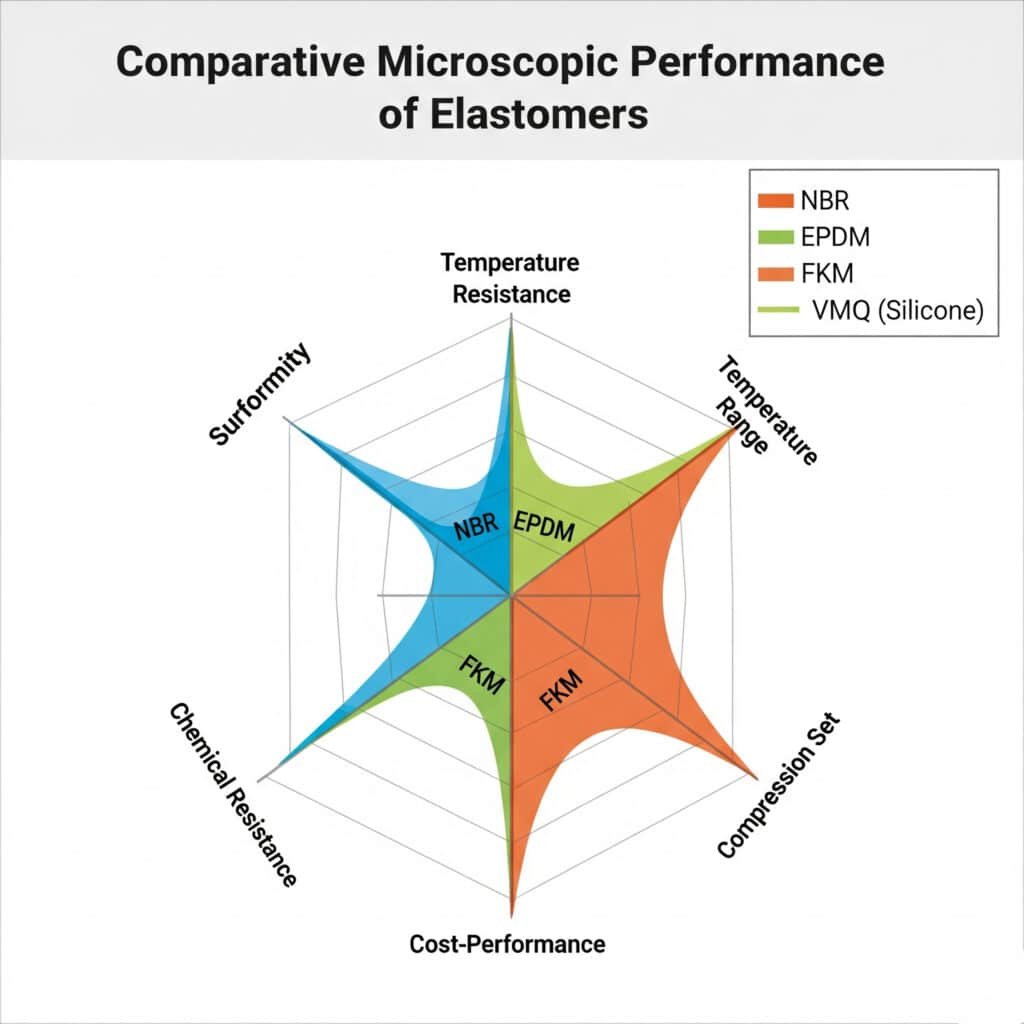

エラストマーの分子構造の違いにより、柔軟性、表面適合性、化学的適合性はさまざまであり、架橋密度とポリマー鎖の移動度が、微細なシーリング効果を決定する主な要因となっている。 これらの違いを理解することは、特定の用途に最適な材料を選択するのに役立つ。

ニトリルゴム(NBR)-主力製品

分子特性

ミクロの性能

- 表面適合性:適度な表面粗さに優れる

- 回復特性:変形後の良好な弾性記憶

- 温度安定性:20~120℃の密閉性を維持

- 耐薬品性:石油製品との相性が良い

実世界での応用:サウジアラビアのハッサン製油所では、当社のNBRシール付きケーブルグランドが原油サービスで使用されています。5年後の顕微鏡分析では、熱サイクルにもかかわらず、優れた表面接触維持が示されました。

EPDM - 環境チャンピオン

分子構造の利点

- 飽和バックボーン:酸化のための二重結合がない

- サイドチェーンの柔軟性:低温性能の向上

- 架橋安定性:優れた耐老化性

- ポーラーグループ:金属表面への良好な接着性

ミクロな密閉性

- 温度範囲:柔軟性を維持 -50°C~+150°C

- 耐オゾン性:クラッキングを防ぐ分子構造

- 表面の濡れ:様々な基材との良好な接触性

- 長期安定性:経年変化が少ない

フルオロカーボン (FKM/Viton) - 化学のスペシャリスト

ユニークな分子の特徴

- フッ素原子:化学的不活性を生み出す

- 強いC-F結合:化学攻撃に抵抗する

- 高い架橋密度:優れた機械的特性

- 低透過性:ガス/蒸気の透過を最小限に抑える

ミクロの性能特性

- 表面硬度:適合にはより高い圧縮が必要

- 化学的適合性:ほとんどの攻撃的な化学薬品に不活性

- 温度安定性:200℃まで特性を維持

- 耐浸透性:分子レベルの浸透をブロック

シリコーン(VMQ) - The Temperature Extremist(温度の過激派

分子構造の利点

- Si-O骨格:低温で極めて柔軟

- 有機サイドグループ:化学適合性オプションの提供

- 低いガラス転移:100℃まで柔軟性を維持

- 熱安定性:250℃まで特性を維持

ミクロなシーリング挙動

- 例外的な適合性:サーフェスの細部まで流れる

- 温度の独立性:広い範囲で安定したシーリング

- 低圧縮セット:接触圧力を長時間維持

- 表面エネルギー:ほとんどの基材で良好な濡れ性

顕微鏡性能の比較

| プロパティ | エヌビーアール | EPDM | FKM | VMQ |

|---|---|---|---|---|

| 表面適合性 | グッド | 素晴らしい | フェア | 素晴らしい |

| 温度範囲 | 中程度 | グッド | 素晴らしい | 素晴らしい |

| 耐薬品性 | 中程度 | グッド | 素晴らしい | フェア |

| 圧縮セット | グッド | 素晴らしい | グッド | フェア |

| コスト・パフォーマンス | 素晴らしい | グッド | フェア | 貧しい |

微視的最適化のための材料選択

高表面粗さアプリケーション

- 第一候補:EPDMまたはシリコーン

- 避ける:谷に流れ込めない硬質FKMコンパウンド

- 圧縮:粗面では15-20%増加

精密アプリケーション (Ra < 0.4)

- 最適:寸法安定性:NBRまたはFKM

- メリット:より低い圧縮要件

- 考察:性能にとって重要な表面処理

ケミカルサービス

- 攻撃的な化学物質:適合制限にもかかわらずFKMは必須

- マイルドな化学薬品:EPDMは十分な耐性を持ち、より優れた密閉性を提供する。

- 互換性テスト:長期信頼性に不可欠

そのマンチェスター・プロジェクトのマーカスは、NBRからEPDMシールに切り替えたことで、IP68のテスト結果が85%から99%に向上した。

シール効果において表面粗さが果たす役割とは?

表面粗さは単なる製造仕様ではなく、シールが成功するか失敗するかを決定するミクロの風景です。この関係を理解することは、信頼できるグランド性能を発揮するために非常に重要です。

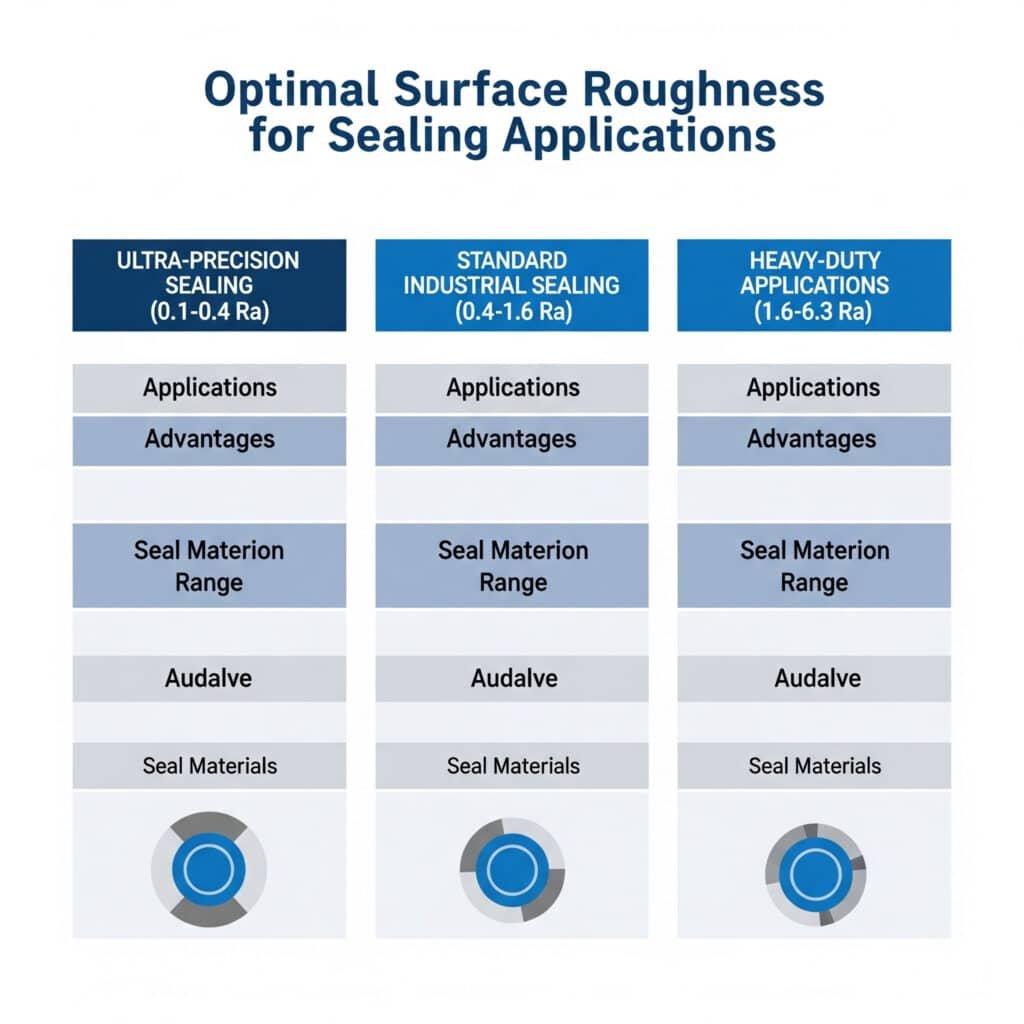

表面粗さ4 は、シール圧力要件とリークパス形成に直接影響し、0.4~1.6 Raの最適粗さ値は、シール適合性と製造コストの最適なバランスを提供する。 表面が滑らかすぎると、メカニカル・キーイングが不十分となり、シーリング効果が低下する。

粗さとシーリングの関係

表面粗さ測定

- Ra(平均粗さ):最も一般的な仕様

- Rz(ピークから谷までの高さ):深い傷には不可欠

- Rmax(最大ピーク高さ):圧力要件を決定する

- 支持率:接触面の割合

用途別最適粗さ範囲

超精密シーリング (0.1-0.4 Ra)

- アプリケーション:油圧システム、精密機器

- メリット:低シール圧要求

- デメリット:高価な機械加工、限られた機械的キーイング

- シール材:ハードコンパウンド(ショアA 80-90)

標準工業用シーリング (0.4-1.6 Ra)

- アプリケーション:ほとんどのケーブルグランド

- メリット:適合性とコストのバランスが良い

- デメリット:中程度の圧力が必要

- シール材:ミディアム・コンパウンド(ショアA 60-80)

ヘビーデューティー用途(1.6-6.3 Ra)

- アプリケーション:大型グランド、鋳造ハウジング

- メリット:優れたメカニカル・キーイング

- デメリット:高いシール圧が必要

- シール材:ソフトコンパウンド(ショアA 40-70)

微視的なシールと表面の相互作用

バレー・フィリング・メカニック

シールが粗い表面に接触すると、材料の流れは予測可能なパターンに従う:

- 初期コンタクト:高いピークが最初に圧縮される

- プログレッシブ・フィリング:物質が谷に流れ込む

- 完全シーリング:すべての谷が限界深度まで埋まっている

- 圧力平衡:統一されたコンタクトを確立

谷の深さ

- 浅い谷(<5μm):適度な圧力で簡単に充填できる

- 中位の谷(5~25μm):最適な材料選択が必要

- 深い谷(>25μm):複数のシールエレメントが必要な場合がある

サーフェスの指向性効果

- 円周仕上げ:Oリング用途に最適

- アキシャル仕上げ:スパイラル状の漏水経路を作ることができる

- クロスハッチパターン:優れたシール保持力を提供

- ランダム仕上げ:優れた汎用性能

製造工程への影響

シールに及ぼす機械加工の影響

製造工程が異なれば、微視的な特徴も異なる:

CNC加工

- 表面品質:優れた再現性

- 粗さコントロール:精密なラーの達成

- 方向性:制御可能なツールパスパターン

- コスト:より高いが、重要な用途では正当化される

鋳造プロセス

- 表面の変化:粗さが高く、予測しにくい

- 気孔率の懸念:微小な空洞がリーク経路を作る可能性

- 仕上げの要件:しばしば二次加工が必要

- シールの選択:より柔らかく、より適合性の高い素材が必要

成形/成型

- 表面複製:金型表面を正確にコピー

- 一貫性:優れた部品間の均一性

- 制限事項:ドラフト角はシール溝の形状に影響する

- アプリケーション:大量生産の利点

実際の表面粗さ事例

デビッドの精密機器への挑戦

問題:0.1Raの表面、硬質NBRシールで15%のリーク率

根本原因:シールと表面間のメカニカルキーイングの不足

ソリューション:よりソフトなEPDMコンパウンドで0.8Ra仕上げに変更

結果:<1%のリーク率で長期安定性が向上

ハッサンの石油化学アプリケーション

チャレンジ:粗さ6.3 Raのアルミ鋳造ハウジング

問題:標準的なシールでは深い谷を完全に埋めることができなかった

ソリューション:ソフトなプライマリーシールとバックアップOリングの2段シール

成果:信頼性99.5%でIP68等級を達成

表面処理のベストプラクティス

クリーニングの条件

- 脱脂:すべての加工油と汚染物質の除去

- 粒子除去:谷間から研磨屑を取り除く

- 乾燥:水分を完全に除去する

- 検査:シール取り付け前に清浄度を確認する

品質管理対策

- 粗さの検証:実測と規定Raの比較

- 目視検査:傷、くぼみ、欠陥のチェック

- 汚染検査:清浄度の確認

- ドキュメンテーション:トレーサビリティのための表面状態の記録

Beptoでは、すべてのケーブルグランド嵌合面の表面粗さ要件を指定し、詳細な準備手順を提供しています。この微細なディテールへのこだわりが、当社のお客様が重要な用途で>99%のシーリング成功率を達成する理由です。

環境要因はミクロのシーリング性能にどう影響するか?

環境条件はシール材のバルク特性に影響を与えるだけでなく、シールと表面間のミクロな相互作用を劇的に変化させます。これらの影響を理解することは、長期的な信頼性を確保する上で非常に重要です。

温度、圧力、化学物質への暴露、時間などはすべて、ミクロなレベルでの分子運動性、表面接着性、材料特性に影響を与えるため、材料の選択や設計パラメータにおいて環境補正が必要となる。 これらの要因は、適切に対処されない場合、漏洩率を10倍から1000倍に増加させる可能性がある。

微視的シーリングにおける温度効果

低温の影響

分子レベルの変化:

- チェーンの可動性の低下:ポリマー鎖が硬くなる

- ガラス転移効果の向上:素材がガラス状になる

- 表面の適合性損失:谷を埋める能力の低下

- 熱収縮:シール界面に隙間を作る

臨界温度しきい値:

- エヌビーアール:20℃以下ではシール効果が低下

- EPDM:40℃まで性能を維持

- FKM:ダイナミック・シーリングは-15℃まで

- VMQ:効果的なシーリングは-60℃まで維持

微視的補償戦略:

- より柔らかい化合物:低デュロメーターで柔軟性を維持

- 圧縮率の向上25-50% より高いスクイズ比

- 表面仕上げの最適化:より滑らかな表面 (0.2-0.4 Ra)

- プリロード機構:スプリング式シール保持

高温効果

分子分解プロセス:

- 架橋分解:弾性特性の低下

- 鎖切断:永久変形が増加

- 酸化反応:表面硬化が起こる

- 揮発性損失:可塑剤蒸発、シール収縮

性能劣化のタイムライン:

- 0~1000時間:プロパティの変更は最小限

- 1000~5000時間:圧縮セットの顕著な増加

- 5000~10000時間:シール圧の大幅な低下

- >10000時間以上:通常、交換が必要

アイスランドにある地熱発電施設のサラは、彼女の経験を話してくれた:「私たちは、ケーブルグランドが振動のために故障していると思っていましたが、顕微鏡で分析したところ、EPDMシールが180℃で分子の柔軟性を失い、目に見えない微小な隙間が生じていることがわかりました。

シール界面への圧力効果

高圧用途

微視的現象:

- 適合性の向上:表面接触面積の増加

- マテリアルフロー:隙間への押し出しシール

- 応力集中:局所的な高圧ポイント

- 永久変形:圧縮セット加速度

圧力最適化ガイドライン:

- 5-15 MPa:最適なシール圧力範囲

- 15-30 MPa:適切な溝設計により許容可能

- >30MPa以上:シールの損傷と押し出しの危険性

- バックアップリング:20MPa以上の圧力が必要

真空アプリケーション

ユニークな挑戦:

- アウトガス:揮発性化合物が汚染を引き起こす

- 表面接着:分子接触の強化が必要

- 浸透:ガス分子がシール材を通過

- 圧縮の条件:より高いスクイズ比率が必要

化学環境 微視的効果

膨張と収縮

分子メカニズム:

- 溶剤吸収:ポリマー鎖が分離し、シールが膨張

- 可塑剤抽出:材料は収縮して硬化する

- 化学反応:架橋の切断または形成

- 表面劣化:微細なひび割れが発生

互換性評価方法:

- 体積膨張試験:ASTM D471標準プロトコル

- 圧縮セットの評価:長期変形測定

- 表面分析:顕微鏡による劣化検査

- 透過試験:分子感染率

攻撃的な化学効果

フッ素化合物:

- 分子攻撃:ポリマー骨格の結合を切断する

- 表面エッチング:微細な漏水経路を作る

- 急速な劣化:数時間または数日以内の故障

- 素材の選択:FKMだけが十分な耐性を持つ

酸化剤:

- フリーラジカルの形成:老化反応の促進

- クロスリンクの変更:機械的性質の変化

- 表面硬化:適合能力の低下

- 抗酸化物質の枯渇:パフォーマンス低下の進行

時間依存的な微視的変化

圧縮セットの開発

分子緩和プロセス:

- 初期変形:弾性応答が支配的

- ストレス緩和:ポリマー鎖の再配列

- パーマネントセット:不可逆的な分子変化

- シーリングロス:接触圧の経時変化

予測モデリング:

環境応力割れ

微視的クラックの発生:

- 応力集中:表面の欠陥

- 環境攻撃:化学的に結合を弱める

- 亀裂の伝播:故障の進行

- 致命的な故障:突然のシール切れ

マーカスがこの現象を発見したのは、屋外用ケーブルグランドがちょうど18ヶ月後に故障し始めたときだった。顕微鏡分析により、NBRシールにオゾンに起因するクラックが発見されましたが、故障が発生するまで目視では確認できませんでした。EPDMに切り替えたところ、問題は完全に解消されました。

環境補償戦略

素材選択マトリックス

| 環境 | プライマリー・チョイス | セカンダリーオプション | 避ける |

|---|---|---|---|

| 高温 | FKM | EPDM | エヌビーアール |

| 低温 | VMQ | EPDM | FKM |

| ケミカルサービス | FKM | EPDM | エヌビーアール |

| アウトドア/オゾン | EPDM | VMQ | エヌビーアール |

| 高圧 | エヌビーアール | FKM | VMQ |

| バキュームサービス | FKM | EPDM | エヌビーアール |

設計変更

- 溝の形状:環境条件に最適化する

- 圧縮比:温度効果を調整する

- 表面仕上げ:材料特性の変化を補正する

- バックアップシステム:重要な用途のための冗長シーリング

ミクロの密閉性を高める先端技術とは?

現代のシーリング技術は、従来のOリングやガスケットをはるかに超えています。高度な材料と製造技術は、微細なシール性能に革命をもたらしています。

ナノテクノロジー、表面処理、先端ポリマー化学は、シールと表面の界面を分子レベルでエンジニアリングすることで、従来のアプローチと比較して10~100倍のシール性能向上を可能にする。 これらの技術は、重要なアプリケーションの主流になりつつある。

ナノテクノロジー応用

ナノ粒子補強

カーボン・ナノチューブの統合:

- 分子構造:単層および多層チューブ

- プロパティの強化:100倍の強度アップが可能

- 熱伝導率:放熱性の向上

- 電気的特性:EMCアプリケーションのための制御された導電性

グラフェンの導入:

- 二次元構造:強さと究極の薄さ

- バリア特性:ガス分子を透過しない

- 柔軟性の維持:弾力性を損なわない

- 化学的不活性:強化された耐薬品性

ナノ表面改質

プラズマ治療:

- 表面活性化:接着エネルギーを増加させる

- 分子結合:化学的付着点を作る

- 制御された粗さ:ナノメータースケールのテクスチャー最適化

- 汚染除去:分子レベルの洗浄

自己組織化単分子膜(SAM):

- 分子組織:秩序ある表面構造

- オーダーメイド物件:疎水性/親水性コントロール

- 化学的機能性:特異的分子間相互作用

- 厚み制御:オングストロームレベルの精度

高分子化学特論

形状記憶ポリマー

分子メカニズム:

- 仮の形:設置時の変形状態

- トリガー起動:温度または化学的刺激

- 形状回復:最適化されたシーリング形状に戻る

- コンタクト強化:自動圧力調整

ケーブルグランドの用途:

- 設置の容易さ:挿入時は圧縮、密閉時は拡張

- 自己治癒力:熱サイクル後の自動ギャップ閉鎖

- 適応シーリング:環境の変化に対応する

- メンテナンス軽減:自己最適化パフォーマンス

液晶エラストマー

ユニークな物件:

- 分子配向:整列したポリマー鎖

- 異方性挙動:方向依存特性

- 刺激反応:温度/電界による変化

- 可逆的な変形:制御された形状変化

シーリングの利点:

- 方向性シール:特定のリークパスに最適化

- アクティブ調整:リアルタイムシール圧コントロール

- 環境適応:プロパティの自動最適化

- 耐用年数の延長:劣化メカニズムの低減

スマート・シーリング・システム

組み込みセンサー

顕微鏡モニタリング:

- 圧力センサー:リアルタイム接触圧力測定

- 温度モニタリング:局所熱状態トラッキング

- 化学物質検出:分解生成物の同定

- ひずみ測定:シールの変形を定量化

データ統合:

- ワイヤレス伝送:遠隔監視機能

- 予測分析:故障予測アルゴリズム

- メンテナンス・スケジュール:交換時期の最適化

- パフォーマンスの最適化:リアルタイムパラメーター調整

自己修復素材

分子修復メカニズム:

- マイクロカプセルシステム:損傷時の治癒剤放出

- リバーシブル・ボンディング:一時的な架橋の形成

- 形状記憶の回復:自動クラック閉鎖

- 触媒修理:化学反応は特性を回復させる

シーリングの実施:

- マイクロ・クラック・ヒーリング:リークパスの発生を防ぐ

- 耐用年数の延長従来のシール寿命の2~5倍

- メンテナンスの軽減:自己修復能力

- 信頼性の向上:パフォーマンスの自動回復

表面技術

原子層堆積法 (ALD)

プロセス能力:

- 原子精度:単層膜厚制御

- コンフォーマルコーティング:複雑な形状を均一にカバー

- ケミカル・テーラーリング:特定の分子機能性

- 欠陥のないフィルム:ピンホールフリー・バリア層

シーリング用途:

- バリア強化:分子レベルの不透過性

- 化学的保護:不活性表面層

- 接着促進:最適化されたシールと表面の接着

- 耐摩耗性:表面耐久性の向上

レーザー表面テクスチャリング

微視的パターンの創造:

- 制御された粗さ:正確な谷とピークの寸法

- パターン最適化:特定のシールタイプ用に設計

- 潤滑ポケット:微小流体リザーバー

- 指向性:異方性シール特性

パフォーマンスのメリット:

- 摩擦の低減:低い設置力

- 保持率の向上:メカニカルシールロック

- 適合性の向上:最適化された接触圧力分布

- 長寿命:摩耗と劣化の低減

実際の先進技術の導入

ハッサンの極限環境への挑戦

申し込み:200℃、50 barの圧力でのサワーガス処理

伝統的なアプローチ:毎月のシール交換、15%故障率

高度なソリューション:

- グラフェン強化FKMシール

- プラズマ処理された相手面

- 内蔵圧力モニタリング

結果:18ヶ月点検間隔、<1%故障率

デビッド精密アプリケーション

必要条件:分析機器用ヘリウム気密シール

チャレンジ:従来のシールは分子レベルの漏れを許していた

イノベーション:

- シール表面のALDバリアコーティング

- ナノテクスチャ加工を施した嵌合面

- 自己修復ポリマーマトリックス

業績:気密性が100倍向上

将来の技術動向

バイオミメティック・シール

自然からインスピレーションを得たデザイン:

- ヤモリの接着:ファンデルワールス力の利用

- ムール貝のタンパク質:水中での接着メカニズム

- 植物のキューティクル:多層バリアシステム

- 昆虫の関節:柔軟で耐久性のあるシーリングインターフェース

人工知能の統合

スマート・シール・システム:

- 機械学習:故障予測のためのパターン認識

- 適応制御:リアルタイム・パラメーター最適化

- 予知保全:AIを活用した入れ替えスケジューリング

- パフォーマンスの最適化:継続的改善アルゴリズム

ベプトコネクターでは、これらの先進技術を次世代のケーブルグランド設計に積極的に取り入れています。従来のシーリング原理が重要であることに変わりはありませんが、これらの技術革新により、ほんの数年前には不可能と思われた性能レベルが可能になりつつあります。🚀

結論

シーリングをミクロのレベルで理解することは、ケーブルグランドの取り付けを当て推量から精密工学へと変えます。分子間相互作用、表面適合性、環境影響といった目に見えない世界は、設置が成功するか失敗するかを決定します。

表面粗さは単なる仕様の数字ではないこと、材料の選択は分子レベルで性能に影響すること、環境要因が目に見えない劣化プロセスを生み出すこと、そして先端技術がシーリング性能の可能性に革命をもたらしていること。

デビッドの精密さへの要求、ハッサンの極限環境、マーカスの信頼性への挑戦、どれを取っても原理は同じです。

Beptoコネクタでは、この微細な理解をケーブルグランドの設計および製造工程に適用しています。分子レベルでのシーリング科学へのコミットメントが、他社が90%に到達するのに苦労するようなアプリケーションで、お客様が>99%の信頼性を達成する理由です。違いは目に見えない細部にあります。

よくあるご質問

Q: ケーブル・グランドは完璧に取り付けられているように見えますが、なぜ漏れるのですか?

A: 肉眼では見えない微細なリーク経路が主な原因です。表面の粗さ、不十分なシール圧縮、分子レベルの隙間は、目視では完璧に見える取り付けであっても、液体の浸入を許してしまうことがある。

Q: シーリング不良の原因となる隙間はどのくらい小さいのですか?

A: クリティカル・リーク・パスは0.1~1.0マイクロメートルと小さく、人間の髪の毛の幅の約100分の1である。水分子はわずか0.3ナノメートルなので、微細な欠陥でさえ故障の原因となりうる。

Q: ケーブル・グランドのシーリングに最適な表面粗さは?

A: ほとんどの用途において、最適な表面粗さは通常0.4~1.6Raである。滑らかすぎる(3.2 Ra)と過剰な圧縮力が必要となり、シールが損傷する可能性がある。

Q: シール材が分子レベルで適合しているかどうかを知るにはどうすればよいですか?

A: 互換性試験には、体積膨潤測定、圧縮永久歪み評価、化学薬品暴露後の顕微鏡による表面分析などが含まれるべきである。単純な浸漬試験では、分子レベルの劣化メカニズムは明らかにならない。

Q: ナノテクノロジーは本当にケーブルグランドのシール性能を向上させることができますか?

A: はい、大幅に。ナノ粒子による補強はシール特性を10~100倍向上させ、ナノ表面処理は接着性とバリア特性を向上させる。これらの技術は、重要な用途で主流になりつつある。