産業施設の電気安全管理たった一度の接地の失敗が、日常のメンテナンスを致命的な事故に変えてしまう。

ケーブルグランドを介した適切な電気的結合と接地は、感電、機器の損傷、火災の危険に対する重要な保護を提供します。不十分な接地システムは、産業環境において毎年200人以上の職場の死亡事故と数千人の負傷者を引き起こしています。

今朝、化学処理工場の安全管理担当者であるサラから、ヒヤリハットの後、震えながら電話がかかってきた。ある請負業者が定期メンテナンス中に不適切に接地された制御盤に触れ、激しい電気ショックを受けた。調査の結果、腐食したケーブルグランド接続部が接地システム全体を危険にさらしていたことが判明した。死亡事故を防げたのは、近くにいた作業員の迅速な対応だけだった。

目次

- なぜ電気的結合と接地が産業安全のために重要なのか?

- ケーブルグランドはどのようにして適切な電気的導通を確保するのか?

- 必要不可欠なインストールとテストの要件とは?

- 接地システムの完全性を長期的に維持するには?

なぜ電気的結合と接地が産業安全のために重要なのか?

アースの原理を理解することは、単なる技術的な知識ではなく、人命を守り、大惨事を防ぐ電気安全の基礎です。

電気接地1 ボンディングは、すべての金属部品が同じ電位を維持することを保証し、衝撃、火災、爆発を引き起こす危険な電圧差を防ぎます。

安全の基本原則

接地システムの機能:

故障電流経路:

電気絶縁に障害が発生した場合、接地システムは障害電流が安全に大地に流れるための低抵抗経路を提供し、保護装置が迅速に作動して電力を遮断することを可能にする。

電圧安定化:

接地は、電気システムの基準点(ゼロボルト)を確立し、機器の筐体や金属構造物への危険な電圧の蓄積を防ぎます。

雷保護:

適切な接地システムは、落雷や電気サージを安全に分散させ、機器と人員を危険な過電圧から保護します。

静電気の消滅:

産業環境では、接地は、火災、爆発、機器の損傷を引き起こす可能性のある静電気の蓄積を防ぎます。

ボンディングとアースの区別

電気的ボンディング:

- 金属部品を接続し、電位が等しくなるようにする。

- 隣接する金属表面間の電圧差を防ぐ

- 機器に連続的な電気経路を作る

- 電位差によるショックの危険を排除

電気接地:

- 接地電極を通して電気システムをアースに接続する

- 故障電流をソースに戻す経路を提供

- システム電圧基準点を確立

- 保護装置の動作を有効にする

重要な統合:

ボンディングとグラウンディングは共に機能する必要があり、グラウンディングなしのボンディングはシステムを「浮いた」状態にし、ボンディングなしのグラウンディングはコンポーネント間に電位差を生じさせる。

産業ハザードカテゴリー

感電の危険:

直接連絡する:

- 通電している導体との接触

- 絶縁不良による活線部品の露出

- 通電機器での不適切な作業手順

- 不十分な個人防護具

間接的な接触:

- 故障により通電している金属製エンクロージャーに触れること。

- ステップとタッチ電位2 近接接地システム

- 接着部品間の電圧差

- 静電気放電

アーク放電と爆発の危険:

アークフラッシュの原因

- 接地不良のシステムにおける地絡

- 高インピーダンス経路を持つ位相対地間故障

- 不適切な接地による機器の故障

- 不適切に接地されたシステムのメンテナンス作業

保護要件:

- 迅速な障害除去のための低インピーダンス接地経路

- 保護装置の適切な調整

- アーク放電の危険分析およびラベリング

- 個人用保護具の要件

現実の結果

サラの化学工場事件 は、接地の失敗が生命を脅かす結果をもたらすことを示している:

初期条件:

- 腐食したケーブルグランド接続の480Vモーター・コントロール・センター

- 水分の浸入により接地の導通が損なわれていた

- 目視検査では内部腐食は発見できなかった

- 最近実施された接地システムのテストなし

故障のシーケンス:

- モータの絶縁不良による相間地絡

- 高抵抗の接地経路は故障電流を流せなかった

- 制御盤の筐体が240Vで通電状態になった

- 請負業者がメンテナンス中に通電面に接触

- 故障電流が作業員の身体を通って地面に流れた。

その要因

- 不適切な接地システムのメンテナンス

- 定期検査と点検の欠落

- ケーブルグランド接続部の腐食

- パネルセクション間の接着不足

予防措置の実施:

- 完全な接地システムの検査とテスト

- 耐腐食性材料によるケーブルグランド交換

- メンテナンス手順とスケジュールの強化

- 電気安全手順に関する作業員研修

規制・規格要件

OSHA 要件 (29 CFR 1910.304):

接地システムの規格:

- 機器接地導体の要件

- 接地電極システムの仕様

- 金属部品のボンディング要件

- テストとメンテナンスの義務

NFPA70(米国電気工事規定):

- システムの接地要件

- 機器の接地仕様

- 接地電極システム

- 金属部品の接合

国際基準:

IEC 60364 - 電気設備:

- アーシングシステムの分類(TN、TT、IT)

- 感電に対する保護

- 等電位ボンディングの要件

- 設置およびテスト手順

業界特有の考慮事項

危険な場所:

- 防爆のためのボンディング要件の強化

- 本質安全防爆システムの接地

- 静電気対策

- 可燃性雰囲気用の特殊接地

マリンとオフショア

- カソード保護システムの統合

- 塩水環境での腐食の懸念

- 露出した構造物の雷保護

- 絶縁変圧器の接地システム

データセンターとIT施設

- 機器保護のための信号基準接地

- 電力品質と電磁両立性

- 高感度機器のための絶縁接地

- サージ保護装置の調整

ケーブルグランドはどのようにして適切な電気的導通を確保するのか?

ケーブルグランドは、接地システムの完全性を維持するために重要なコンポーネントです。不適切な選択や設置は、危険な高抵抗接続を引き起こす可能性があります。

ケーブルグランドは、ケーブルアーマー、グランド本体、機器エンクロージャ間の金属同士の直接接触による電気的導通を提供し、同時に、あらゆる使用条件下で環境シーリングと機械的ケーブル保持を維持します。

ケーブルグランド接地機構

装甲ケーブル・システム

スチールワイヤーアーマー(SWA):

- ソースから負荷までの連続した金属経路

- ケーブルグランドクランプアーマーによるアース接続

- 複数のワイヤー・ストランドが冗長な電流経路を作る

- 腐食保護が長期的な継続性を維持

アルミニウム・ワイヤー・アーマー(AWA):

- スチールアーマーに代わる軽量アーマー

- 適合するアルミニウム定格ケーブルグランドが必要

- 異種金属間のガルバニック腐食防止

- 鋼鉄製アーマーと比較して高い導電性

編組シールドシステム:

- ケーブルコア上の柔軟な金属ブレード

- 高周波ノイズ耐性

- アースを有効にするには適切な終端処理が必要

- 組紐終端用に設計された特殊グランド

アースの接続方法

ダイレクト・アーマー・ターミネーション:

圧縮タイプのグランド:

- メカニカルコンプレッションクランプ

- 金属同士の接触により低抵抗を実現

- 均一な圧力分布でホットスポットを防止

- ウェザーシールが接続の完全性を維持

バリアタイプのグランド:

- 物理的バリアがアーマーのストランドの動きを妨げる

- 振動下での一貫した終端

- 引き抜き強度の向上

- 高ストレス用途に最適

間接的な接地方法:

個別の接地導体:

- 独立した機器接地導体(EGC)

- 専用アース端子で終端

- アーマーの継続性が損なわれた場合のバックアップ保護

- 非金属ケーブルシステムに必要

ボンディング・ジャンパー:

- グランドとエンクロージャーの外部接続

- 冗長接地経路を提供

- 熱膨張差に対応

- テストとメンテナンスを容易にする

接地のための材料選択

導電性材料:

黄銅合金:

- 優れた導電性

- ほとんどの環境における耐食性

- 銅およびアルミニウム導体に対応

- RoHS指令に準拠した鉛フリー製剤が利用可能

ステンレススチール:

- 優れた耐食性

- 過酷な環境に耐える機械的強度

- 導電率は黄銅より低いが、アースには十分。

- 特殊用途向けに非磁性グレードも用意

アルミニウム合金:

- 重量を重視する用途に適した軽量性

- 良好な導電性と耐食性

- 適切な表面処理が必要

- アルミニウム製ケーブルアーマーに対応

メッキと表面処理:

ニッケルめっき:

- 強化された腐食保護

- 長期にわたり導電性を維持

- ほとんどのケーブル素材に対応

- 船舶用標準処理

錫メッキ:

- 卑金属の酸化を防ぐ

- 必要に応じて優れたはんだ付け性

- 費用対効果の高い保護方法

- ほとんどの産業環境に適応

環境への配慮

腐食防止:

ガルバニック互換性:

- グランド材とケーブルアーマーのマッチング

- 異種金属の組み合わせを避ける

- 必要に応じて絶縁ワッシャーを使用する

- 保護塗料の塗布

水分保護:

- 水の浸入を防ぐ環境シーリング

- 耐食材料と処理

- 適切な排水と換気設計

- 定期点検とメンテナンス

温度効果:

熱膨張:

- 異なる膨張率は接続部にストレスを与える

- 柔軟な接続設計で動きに対応

- 接触圧力を維持するスプリング式端子

- 温度サイクル試験で性能を検証

高温アプリケーション:

- 高温用特殊合金

- 耐酸化性の向上

- 熱サイクル耐久性

- 断熱材の適合性

接続抵抗の要件

許容抵抗値:

NFPA70の要件:

- 機器接地導体抵抗 ≤ 25Ω

- ボンディングジャンパー抵抗 ≤ 0.1Ω

- 接続抵抗 ≤ 0.05Ω

- 全経路抵抗が保護装置の動作を可能にする

テスト基準:

- IEEE 142 - 産業用および商業用電力系統の接地

- IEEE 80 - AC変電所接地の安全ガイド

- IEC 61936 - AC 1 kVを超える電力設備

測定技術:

Beptoのケーブルグランドは、業界要件を大幅に下回る抵抗値で信頼性の高い接地接続を提供するよう設計および試験されており、長期的な電気的安全性とシステムの完全性を保証します。

必要不可欠なインストールとテストの要件とは?

適切な設置およびテストは、接地システムの有効性にとって非常に重要です。これらの分野で近道をすると、生命を脅かす危険が生じます。

接地の取り付けを成功させるには、適切なケーブルの準備、正しいトルクの適用、環境シーリングの検証、校正された機器を使用した包括的なテストを行い、あらゆる動作条件下での抵抗値と導通を確認する必要があります。

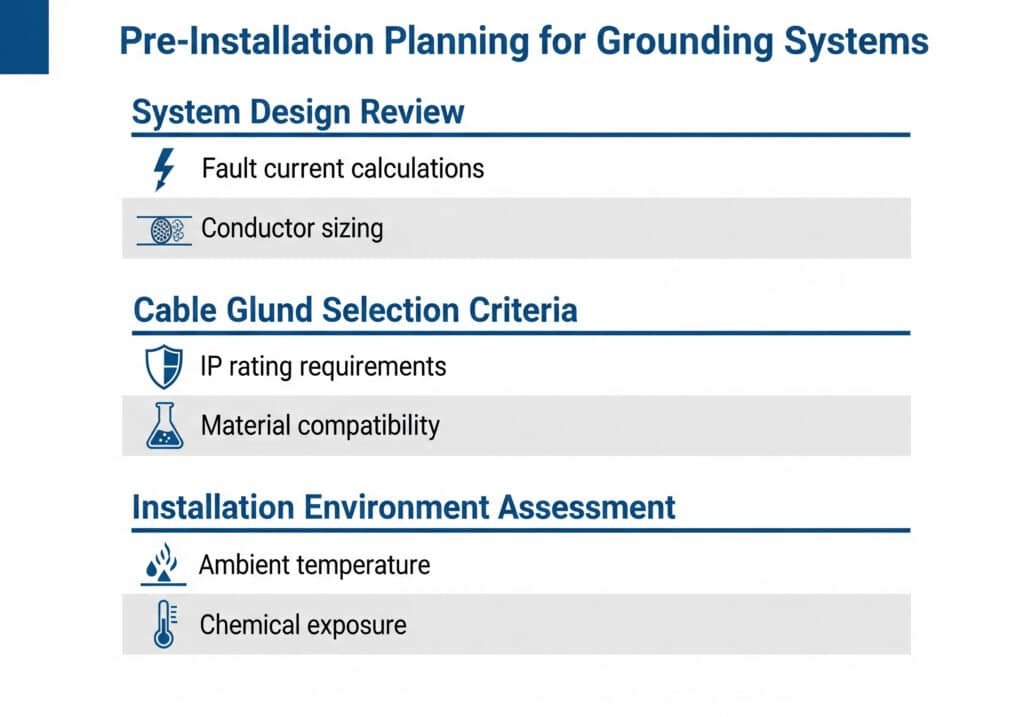

設置前の計画

システム設計の見直し:

接地システム分析:

- 単線図のレビューと検証

- 接地電極システムの妥当性

- 故障電流の計算と保護装置の調整

- 機器接地導体のサイジング検証

- ボンディング要件の確認

ケーブルグランド選定基準:

- ケーブル・タイプとアーマー構造の互換性

- 環境条件およびIP定格要件

- 通電容量と故障電流定格

- 材料適合性と耐食性

- 機械的強度と耐振動性

設置環境アセスメント:

- 周囲温度範囲と熱サイクル

- 湿気、化学薬品、紫外線暴露条件

- 振動および機械的ストレス要因

- メンテナンスとテストのためのアクセス性

- 将来の拡張および変更要件

ケーブルの準備手順

装甲ケーブルの準備:

スチールワイヤーアーマー(SWA)ケーブル:

- ケーブル切断:アーマーの損傷を防ぐために適切な道具を使う

- アーマー・ストリッピング:グランド係合のための正確な長さの取り外し

- アーマークリーニング:切削油と切削屑を取り除く

- ストランド分離:個々のワイヤーの動きを確認する

- コアの準備:必要な長さに絶縁被覆を剥く

アルミニウム・ワイヤー・アーマー(AWA)ケーブル:

- 特殊切削工具:アルミ素線の変形を防ぐ

- 酸化物除去:良好な接触のためにアルミニウム表面を清掃する

- 抗酸化化合物:将来の酸化を防ぐために塗布する

- 優しい取り扱い:アルミ素線の断線を避ける

- 即時設置:露光時間の最小化

編組シールドケーブル:

- ブレイドの準備:ケーブルジャケットを折り返す

- 終端スリーブ:モールに適したコネクターを使用する

- 接触圧力:均一な圧縮

- シールド導通:電気接続の確認

- ストレイン・リリーフ:動きによるブレードの損傷を防ぐ

インストールのベストプラクティス

機械的な設置:

トルク要件:

- メーカーの仕様に正確に従う

- 校正されたトルクレンチを使用する

- 適切な順序でトルクを加える

- 熱サイクル後の再チェック

- すべてのトルク値を記録する

スレッド・エンゲージメント

- スチール・グランド用最小5フルネジ

- 用途に適したスレッドシーラントを使用する

- ネジ山に損傷を与える過度の締め付けは避ける。

- ガスケットの圧縮が適切かチェックする

- 環境シーリングの確認

電気接続の検証:

連続性テスト:

- 設置前にケーブルアーマーの導通をテストする

- グランドとエンクロージャーの接続を確認する

- エンド・ツー・エンドのシステム継続性をチェックする

- 機械的ストレス下での試験

- すべての測定値を記録する

抵抗測定:

- 4線式測定技術を使用

- 複数の電流レベルでテスト

- 長期にわたる安定性を検証する

- 設計要件との比較

- 将来の参考のために基準値を記録する

試験手順と基準

初期受け入れテスト:

絶縁抵抗試験:

- 導体とアース間のテスト

- 適切な試験電圧を印加する

- 最小限の抵抗要件を満たす

- 設置前と設置後のテスト

- 環境条件を記録する

漏電電流試験:

- 保護装置の動作を確認する

- 実際の故障電流レベルを測定する

- クリアタイムをチェック

- コーディネーション設定の検証

- 様々なシステム条件下でのテスト

継続的なテスト要件:

定期検査のスケジュール:

- 目視検査:月1回または四半期に1回

- 耐性試験:年1回または2年に1回

- サーマルイメージング重要なシステムについては年1回

- 機械的完全性:メンテナンス停止時

- ドキュメンテーション・レビュー継続的

テスト機器の要件:

校正された機器:

- 0.1%精度のデジタル・マルチメーター

- 低抵抗測定用マイクロオームメーター

- 絶縁抵抗計(メガー)

- 地絡電流注入装置

- 赤外線サーマルカメラ

よくあるインストールエラー

サラや他の安全担当者が接地の失敗を調査するのを手伝った経験から言うと、このような設置ミスが最も大きな問題を引き起こす:

不十分なケーブルの準備:

- アーマーストリップの長さが足りない

- 準備中に破損したアーマーのストランド

- 汚染された接続面

- コア導体の不適切な準備

- 不足している抗酸化治療

誤った設置手順:

- 誤ったトルク値またはシーケンス

- スレッドの噛み合わせが不十分

- ガスケットまたはシールの損傷

- 混合素材の組み合わせ

- 出来映えの悪さ

ショートカットのテスト

- 導通テストの省略

- 不適切な抵抗測定

- 書類の欠落

- 校正されていないテスト機器

- 不完全な試験手順

必要書類

設置の記録:

必要書類

- ケーブルグランド仕様書

- 設置手順の遵守

- トルク値の記録

- テスト結果と測定

- 材料証明書とトレーサビリティ

- 労働者の資格記録

テスト文書:

テストレポートの内容

- 試験機器校正証明書

- 試験中の環境条件

- 完全な測定データ

- 合否基準と結果

- 取られた是正措置

- 検査官の署名と日付

メンテナンスの記録:

継続的なドキュメンテーション:

- 定期検査結果

- 抵抗測定の傾向

- 是正措置

- 部品交換記録

- システム変更に関する文書

品質保証手順

インストールの検証:

マルチポイント検査:

- 仕様に照らした材料の検証

- 設置手順の適合性チェック

- 仕上がり品質評価

- 試験手順の検証

- 文書の完全性レビュー

第三者による検証:

- 重要システムの第三者検査

- 試験結果のピアレビュー

- 監督による作業の承認

- 顧客受け入れテスト

- 規制検査の準備

ベプトでは、接地システムの適切な設置と長期的な信頼性を確保するため、詳細な手順、トレーニングプログラム、技術支援を含む包括的な設置サポートを提供しています。

接地システムの完全性を長期的に維持するには?

接地システムは、適切なメンテナンスを行わないと、時間とともに劣化します。最初は安全な設置でも、致命的な危険になることがあります。

効果的な接地のメンテナンスには、定期的な目視検査、定期的な抵抗試験、環境モニタリング、劣化した部品がシステムの安全性と信頼性を損なう前の積極的な交換が必要です。

劣化メカニズムと警告サイン

腐食に関連した故障:

- 電解液の存在下で異種金属間に生じる。

- 時間の経過とともに高抵抗のコネクションが形成される

- ケーブルグランドや接続部の内側に隠れていることが多い

- 湿気、塩分、化学物質への暴露によって加速する

- 予防には材料の適合性と保護コーティングが必要

環境腐食:

- 金属部品の一般的な酸化

- 塩化物環境における孔食

- 機械的負荷による応力腐食割れ

- 微生物学的腐食 (MIC)

- 保護膜の紫外線劣化

視覚的な警告サイン:

- 接続部の変色やシミ

- 白、緑、または錆色の沈殿物

- 保護膜のひび割れや損傷

- ハードウェアの緩みや損傷

- 湿気の侵入の証拠

機械的劣化:

熱サイクル効果:

- 伸縮応力接続

- 時間の経過とともにねじ接続が緩む

- 材料の疲労亀裂の原因

- ガスケットやシール材を劣化させる

- 断続的な高抵抗接続を形成

振動と動き:

- 機械的な接続を緩める

- 接触面のフレッティング腐食を引き起こす

- ケーブルアーマーのワイヤー素線を破断

- ケーブルグランド内部部品の損傷

- 応力集中点を作る

検査手順と頻度

目視検査プロトコル:

毎月の検査

- 明らかな腐食や損傷がないか

- 環境シールの完全性を確認する

- ハードウェアや接続の緩みを探す

- ケーブルのサポートとストレインリリーフが適切か確認する

- 前回の検査からの変更点を記録する

四半期ごとの詳細検査:

- 内部部品点検のためカバーを外す

- アクセス可能な接続部のトルクをチェックする

- 適切な接地導体の接続を確認する

- ケーブルアーマーの状態を点検する

- 環境シーリング効果のテスト

年次総合検査:

- システム・ドキュメントのレビュー

- すべての接続部の赤外線画像

- 詳細な抵抗測定

- 機械的完全性試験

- 環境アセスメント

試験および測定プログラム

抵抗試験要件:

テスト頻度:

- 重要な安全システム半年ごと

- 一般産業機器年1回

- 重要でないアプリケーション2~3年ごと

- システム変更後直ちに

- 環境イベントのフォロー必要に応じて

測定技術:

4線式抵抗試験:

- テストリードの抵抗誤差を排除

- 正確な低抵抗測定を提供

- 抵抗値が1Ω以下の場合に必要

- 電流と電圧を別々に接続

- 正確さのために不可欠な校正された機器

漏電電流試験:

- 保護装置の動作を確認

- 実際の故障電流経路をテストする

- システム設計の前提条件の検証

- ハイ・インピーダンスの接続を特定

- 労働者保護の有効性の確保

トレンドと分析:

データ管理:

- 過去の抵抗測定値を維持する

- 長期的なトレンドの追跡

- 劣化した接続を早期に特定

- 受け入れ基準と比較する

- 予防保全活動を計画する

予知保全:

- ベースライン測定の確立

- 変更のアラートしきい値を設定する

- 故障の前にメンテナンスを予定する

- 検査頻度の最適化

- 計画外ダウンタイムの削減

予防保全戦略

部品交換プログラム:

交換予定:

- ガスケットやシールを定期的に交換する

- 改良されたデザインでケーブルグランドを更新

- 耐食性素材へのアップグレード

- 老朽化したケーブルと接続部の交換

- 保護システムの近代化

コンディション・ベースのリプレイスメント:

- 抵抗値が限界を超えたら交換する

- 腐食が見られる部品の交換

- 環境破壊後のアップデート

- 以下のコード変更のアップグレード

- 老朽化した機器の交換

環境保護:

腐食防止:

- 保護膜を定期的に塗布する

- 必要に応じて腐食防止剤を使用する

- 排水と換気の改善

- 湿度と温度のコントロール

- ガルバニックカップルの排除

水分コントロール:

- 環境密閉の維持

- エンクロージャー設計の改善

- 排水システムの追加

- 必要に応じて乾燥剤を使用する

- 湿度レベルの監視

メンテナンスの文書と記録

記録保持の要件:

検査記録:

- 日付、時刻、検査官の識別

- 検査時の環境条件

- 詳細な調査結果と見解

- コンディションの写真記録

- 実施または推奨される是正措置

テスト結果

- 校正された機器の識別

- 完全な測定データ

- 試験条件と手順

- 受け入れ基準との比較

- トレンド分析と提言

メンテナンス活動:

- 実施された作業と使用された材料

- 人材の資格とトレーニング

- 品質管理と検証

- コスト追跡と予算管理

- 保証および保証情報

緊急対応と故障調査

インシデント対応手順:

早急な対応

- 従業員の安全を第一に

- 安全であれば、影響を受けるシステムの通電を停止する

- 損傷箇所を隔離する

- 事故現場を記録する

- 関係当局への通知

調査プロセス:

- 分析のための証拠の保存

- 根本原因分析の実施

- メンテナンス記録の見直し

- 関係者へのインタビュー

- 要因の特定

是正措置:

- 差し迫った安全上の危険を修復する

- 一時的な保護措置の実施

- 恒久的なソリューションの開発

- 手順とトレーニングの更新

- 設計変更による再発防止

トレーニングと能力要件

人的資格:

電気工:

- NFPA 70E 電気安全トレーニング

- アーク放電の危険に対する認識

- ロックアウト/タグアウト手順

- 個人用保護具の使用

- 緊急時の対応手順

メンテナンス技術者:

- 接地システムの原理

- 試験装置の操作

- インストール手順

- トラブルシューティングのテクニック

- 必要書類

セーフティ・オフィサー

- 規制遵守要件

- ハザードの特定と評価

- 事故調査技術

- トレーニングプログラム開発

- 監査および検査手続き

メンテナンス・プログラムの費用対効果分析

サラのプラント・メンテナンス・プログラム

年間維持投資額:

- 検査人件費: $15,000

- 試験装置と校正$8,000

- 予防部品交換:$12,000

- トレーニングおよび認定$5,000

- 年間総費用:$4万ドル

回避されたコスト:

- 電気事故を防止:$50万人以上の可能性

- 機器の損傷を回避年間$万ドル

- 計画外ダウンタイムの削減:年間$200,000ドル

- 保険料の引き下げ:年間$25,000ドル

- 回避される総コスト年間$825,000ドル以上

ROI1,960%

リスク低減:電気事故が95%減少

結論

ケーブルグランドを介した適切な電気的結合と接地は、産業安全のために不可欠です。体系的なメンテナンスとテストプログラムは、事故防止と機器保護を通じて優れた経済的リターンをもたらしながら、人命を保護します。

ケーブルグランドによる電気的結合と接地に関するFAQ

Q: ケーブルグランド用途におけるボンディングとアースの違いは何ですか?

A: ボンディングは金属部品(ケーブルアーマーのようにグランドから筐体まで)を接続して電位を等しくし、アースはシステム全体をアースに接続します。ボンディングはコンポーネント間の電圧差を防ぎ、接地は故障電流経路を提供します。

Q: 接地システムの抵抗はどれくらいの頻度でテストすべきですか?

A: 重要な安全システムは半年に一度、一般産業機器は年に一度、非重要なアプリケーションは2~3年に一度テストする必要があります。接地の完全性に影響を及ぼす可能性のあるシステムの改造や環境事象が発生した場合は、必ず直ちにテストを行ってください。

Q: 接地の問題を示す抵抗値は?

A: 機器の接地導体抵抗は≤25オーム、ボンディングジャンパー抵抗は≤0.1オーム、接続抵抗は≤0.05オームであるべきです。より重要なことは、抵抗値が時間とともに安定していることである。

Q: アルミニウム・ケーブルグランドをスチール製ワイヤーアーマー・ケーブルに使用できますか?

A: 異種金属による電解腐食のリスクが生じます。スチールまたはステンレススチールのグランドにスチールワイヤーアーマー、またはアルミニウムのグランドにアルミニウムワイヤーアーマーを使用してください。混合が避けられない場合は、適切な絶縁と腐食防止策を使用してください。

Q: ケーブルグランド接続部に高い抵抗がある場合、どうすればよいですか?

A: まず、可能であれば通電を遮断し、作業員の安全を確保します。腐食、接続の緩み、部品の損傷などが多い。安全であれば、接続部を清掃してトルクをかけ直すか、損傷が見つかればケーブルグランドを交換する。修理後は必ず再試験を行い、是正処置を文書化してください。