ケーブルグランドを介した接地不良は、産業用電気機器の故障の30%を引き起こし、機器の損傷、火災、安全上の危険につながります。適切な接地技術は、これらの費用のかかる災害を防ぐことができます。

ケーブルグランドを介した適切な接地には、ケーブルアーマーから機器アースへの連続した電気経路、効果的な故障電流の流れのための 1 Ω 未満のインピーダンス、耐腐食性の接続、適切な EMC シールドの連続性、および電気規格への準拠が必要である (NEC1人体安全および機器保護のため、IEC(国際電気標準会議)に適合しています。

先週、デビッドは彼の化学工場で壊滅的な事故が発生した後、私に電話をかけてきた。落雷により50万ユーロの設備損害が発生したが、これはケーブルグランド接地システムが適切な保護を提供できなかったためであった。調査の結果、適切な設計と設置によって防ぐことができたはずの複数の接地の欠陥が明らかになった。

目次

- なぜケーブル・グランドの適切な接地が安全上重要なのか?

- 効果的なケーブルグランド接地システムに不可欠な要素とは?

- さまざまな用途に応じた接地システムの設計と設置方法とは?

- よくあるグラウンドの間違いと、それを避ける方法とは?

なぜケーブル・グランドの適切な接地が安全上重要なのか?

ケーブルグランドを介した接地は、電気的危険から人員と機器の両方を保護する複数の重要な安全機能を果たす。これらの機能を理解することは、適切なシステム設計に不可欠である。

適切な接地は、保護デバイス動作のための故障電流リターン経路を提供し、漏電時のタッチ電圧を制限し、静電気の蓄積を放散し、EMCシールドの連続性を提供し、雷およびサージによる損傷から保護し、電気安全規格および基準に確実に準拠します。

故障電流保護

漏電電流経路:

- 低インピーダンス・パス:保護装置の迅速な作動を可能にする

- 故障電流の大きさ:サーキットブレーカーをトリップさせるのに十分であること

- クリアタイム:アーク放電エネルギーと機器の損傷を低減

- 人員保護:ステップ電圧とタッチ電圧を制限

インピーダンス要件:

- NEC要件:有効地絡電流経路

- IEEE142ガイダンス:接地抵抗は通常1Ω以下

- IEC 61936:異なる電圧レベルに対する特定の要件

- テスト検証:定期的なインピーダンス測定が必要

ハッサンは最近私にこう言った:「チャック、あなたの接地解析によって、我々の故障電流経路のインピーダンスが15Ωであることが判明した。私たちは地絡を安全に除去することができなかったでしょう」。

雷およびサージ保護

落雷のシナリオ:

サージ電流処理:

- ピーク電流容量:アプリケーションにより10kA~200kA

- エネルギー散逸:発熱と熱効果

- 複数の放電経路:平行接地導体

- コーディネーション:サージ保護装置付き

EMCとシールドの連続性

電磁適合性:

シールド効果:

- 周波数特性:効果は頻度によって異なる

- 接続品質:クランプよりも圧着接続が好ましい

- ケーブルアーマーの種類:ブレイド、テープ、ワイヤーアーマーの考慮事項

- 終了方法:適切なシールド終端技術

静電気の消滅

静電気の蓄積防止:

- 電荷蓄積:非導電性の表面

- 散逸経路:スルー・アース・システム

- 発火防止:爆発性雰囲気中

- 人員保護:感電の危険を防ぐ

散逸の要件:

- 抵抗範囲:10⁶~10⁹Ω(静的放散用

- 連続パス:ソースからグラウンド基準まで

- 環境要因:湿度と汚染の影響

- 監視システム:静電気レベル測定

ベプトでは、信頼性の高い電気的導通と関連するすべての安全規格への準拠を保証する統合接地機能を備えたケーブルグランドを設計しています。

効果的なケーブルグランド接地システムに不可欠な要素とは?

効果的な接地システムには、信頼できる電気的導通と安全保護を提供するために、複数のコンポーネントが協力する必要があります。各コンポーネントには特定の要件と機能があります。

必要不可欠な接地コンポーネントには、ケーブルアーマー終端金具、接地ブッシングまたはラグ、ボンディング導体、接地バーまたはバスバー、接地電極、検証用テストポイントなどがあり、これらはすべて大地アースへの連続的な低インピーダンス経路を提供するように設計されている。

ケーブル・アーマー・ターミネーション

鎧の終結方法:

- 圧縮腺:アーマーへの直接機械的接続

- バリア腺:アーマーと導体終端を分離

- 防爆腺:装甲とのねじ係合

- EMC腺:360度シールド終端

接続条件:

- 機械的完全性:ケーブル引張力に耐える

- 電気的導通:低抵抗接続

- 耐食性:長期信頼性

- 環境保護:湿気の侵入を防ぐシール

接地金具

接地ブッシング設計:

- 素材:青銅、真鍮、ステンレス鋼

- スレッド・エンゲージメント:最低5スレッド

- 接地ラグ:一体型または分離型アタッチメント

- シーリング:Oリングまたはガスケットシール

接地ラグ仕様:

- 現在の容量:故障電流計算に基づく

- ワイヤーレンジ:指定の導体サイズに対応

- トルク要件:破損のない適切な接続

- マーキング:接地点の明確な特定

デビッドはこう語っている:「御社のアース金具の選択により、以前のシステムで抱えていた腐食の問題が解消されました。接続は3年経った今でも完璧です。"

ボンディング導体

導体のサイジング:

- NEC 表 250.122:機器接地導体のサイジング

- 故障電流容量:保護装置の定格に基づく

- 電圧降下:インピーダンスを最小化し、効果的な動作を実現

- 機械的保護:設置時の損傷を防ぐ

設置条件:

- ルーティング:接地点への直接経路

- サポート:適切な機械的サポート

- 保護:物理的ダメージに対して

- アクセシビリティ:検査・試験用

接地電極システム

電極の種類:

システム設計:

- 抵抗目標:アプリケーションによって異なるが、通常5~25オーム

- 土壌比抵抗:適切な設計に必要なテスト

- 腐食保護:土壌条件に適した材料

- 相互接続:複数の電極を接着

テストと検証のポイント

テストポイントの要件:

- アクセシビリティ:ルーチン検査へのアクセスが容易

- 識別:テストポイントの明確なマーキング

- 保護:耐候性エンクロージャー

- ドキュメンテーション:テストポイントの位置と手順

試験方法:

- 抵抗測定:接地抵抗試験

- 継続性テスト:パス検証

- インピーダンス検査:交流インピーダンス測定

- サーマルイメージング:接続品質評価

さまざまな用途に応じた接地システムの設計と設置方法とは?

さまざまなアプリケーションには、電圧レベル、環境条件、安全性への配慮に基づく独自の接地要件があります。適切な設計により、各特定用途に対する効果的な保護が保証されます。

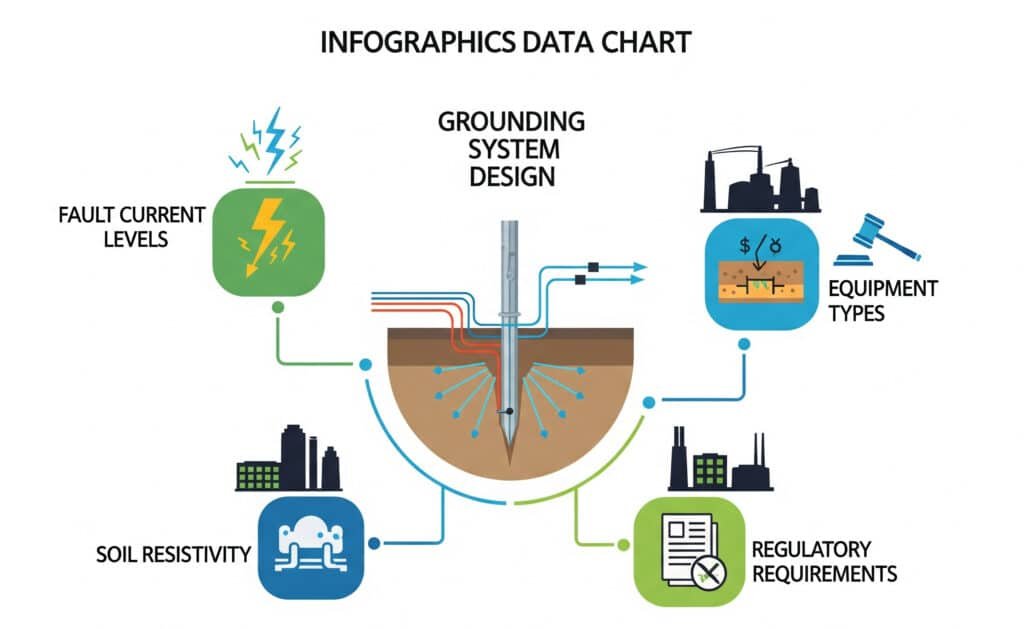

接地システムの設計には、最適な安全性と性能を実現するための電極構成、導体サイズ、接続方法、試験手順を決定するために、障害電流レベル、環境条件、土壌抵抗率、機器の種類、規制要件を分析する必要があります。

低電圧アプリケーション (≤1000V)

住宅用と商業用:

- サービス・エントランス:主接地電極導体

- 機器の接地:分岐回路保護

- GFCIプロテクション:濡れた場所での作業員の安全

- サージ保護:全館サージ保護装置

産業施設:

- 機器の接地:モーターと機械の保護

- 制御システム:計装と制御の接地

- 緊急システム:バックアップ電源接地

- プロセス機器:化学および製造用途

中電圧アプリケーション (1kV-35kV)

流通システム:

- 変圧器の接地:ニュートラルとケースアース

- 開閉器の接地:金属被覆機器

- ケーブルシステム:シースとアーマーの接地

- 保護リレー:地絡検出

設計上の考慮事項:

- 地絡電流:より大きな故障電流

- タッチ電圧とステップ電圧:人員安全計算

- グランド電位上昇:故障時のシステム性能

- コーディネーション:保護装置および保護システム付き

ハッサンは私に言った:「御社の高圧アース設計のおかげで、ケーブルの障害による大事故を防ぐことができました。システムは設計通りに機能しました。

高電圧アプリケーション (>35kV)

トランスミッション・システム

- 変電所の接地:総合的な接地グリッド

- タワーの接地:送電線構造

- ケーブルシステム:高圧ケーブル設備

- 機器の接地:変圧器および開閉装置

特別な条件:

- IEEE 80準拠:変電所の接地設計

- 土壌比抵抗モデリング:コンピュータ解析が必要

- 安全計算:タッチおよびステップ電圧制限

- 季節変動:土壌水分の影響

危険区域アプリケーション

爆発的な雰囲気:

- 本質安全防爆:特別な接地要件

- 防爆:エンクロージャーのアースの完全性

- 静電散逸:発火源の防止

- 保証要件:メタリック機器相互接続

特別な配慮:

- API RP 2003:石油業界の地盤

- NFPA77:静電気保護

- IEC 60079:国際爆発性雰囲気規格

- ドキュメンテーション:詳細な接地図面と手順

海洋およびオフショア・アプリケーション

船舶システム:

- 船体接地:地上基準としての船の構造

- 孤立:入港時は陸上から

- カソード保護:腐食防止システム

- 安全システム:非常用設備接地

オフショア・プラットフォーム

- 構造の接地:プラットフォーム・スチール

- 海水接地:自然電極システム

- 雷保護:総合的な保護システム

- ヘリコプターデッキ:特別な接地要件

デビッドは最近、こう語っている:「御社のオフショア接地に関する専門知識のおかげで、北海の厳しい条件下で5年間完璧に機能するシステムを設計することができました。

インストールのベストプラクティス

ケーブルグランド設置:

- トルク仕様:損傷なく適切な締め付け

- スレッドコンパウンド:導電性コンパウンド

- シールの完全性:環境保護の維持

- 接地検証:設置後の導通テスト

接続方法:

- 圧縮接続:常設用

- 溶接接続:大電流アプリケーション

- ボルト接続:メンテナンスのためにアクセス可能

- 腐食防止:適切な素材とコーティング

試験と試運転

最初のテスト:

- 継続性の検証:すべての接地経路

- 抵抗測定:接地電極システム

- インピーダンス検査:故障電流経路

- 絶縁試験:適切な絶縁を確認する

継続的なメンテナンス:

- 年間テスト:接地抵抗測定

- 目視検査:接続状態評価

- サーマルイメージング:ホットスポットの特定

- ドキュメンテーション:テスト結果と傾向

ベプトでは、お客様のケーブルグランド接地システムがすべての安全および性能要件を満たすよう、包括的な接地設計サポートおよび試験ガイダンスを提供しています。

よくあるグラウンドの間違いと、それを避ける方法とは?

接地のミスは、機器の損傷から人員の負傷に至るまで、致命的な結果をもたらす可能性があります。よくあるミスを理解することで、このような危険な状況を防ぐことができます。

一般的な接地の過ちには、不適切な導体サイズ、不十分な接続品質、システム間のボンディングの欠落、不適切な電極の設置、テストとメンテナンスの不足、環境要因の考慮不足などがあり、これらはすべて効果的な故障保護と安全上の危険につながります。

設計段階での間違い

不十分なシステム分析:

- 故障電流の計算:利用可能な故障電流の過小評価

- インピーダンス解析:全回路インピーダンスを考慮しない

- 電圧降下:接地導体電圧降下の無視

- 今後の拡大:システムの成長を計画していない

不適切な導体サイズ:

- 表250.122 誤適用:最小サイズの不適切な使用

- 故障電流容量:使用可能な故障電流に対して不十分

- パラレルパス:複数のアース経路を考慮しない

- 長さの考慮:長距離での電圧降下

ハッサンはこう話してくれた:「適切な故障電流分析を行ったところ、接地導体のサイズが50%不足していることがわかりました。あなたの指導のおかげで、潜在的な災害を防ぐことができました。

インストールの間違い

接続の質が悪い:

ケーブルグランドの不適切な取り付け:

- ねじの噛み合わせ不足:機械的および電気的故障

- 締め過ぎ:ネジ山やシールの損傷

- 誤ったグランドタイプ:ケーブルアーマータイプには不適切

- アース金具の欠落:電気的導通なし

環境への配慮

腐食の問題:

- 素材の選択:環境に不適切

- ガルバニック互換性:異種金属接続

- 保護コーティング:プロテクションがない、または不十分

- 排水:接続部に水がたまる

土壌条件:

- 抵抗率の変化:季節と湿気の影響

- 化学汚染:腐食促進

- 物理的保護:掘削や沈下による損傷

- 電極の深さ:安定した抵抗力には不十分

デビッドは私に言った:「あなたの環境分析によって、アース抵抗が300%も変化する理由が明らかになりました。季節による水分の変化は劇的でした。

テストとメンテナンスの失敗

不十分なテスト:

- 最初の検証:インストール後にテストしない

- 定期テスト:定期メンテナンスの欠落

- 試験方法:不適切なテスト機器の使用

- ドキュメンテーション:不十分な記録管理と傾向分析

メンテナンスの怠慢:

- 目視検査:明らかな問題を特定しない

- 接続メンテナンス:腐食の蓄積を許す

- システムの変更:変更後にアースを更新しない

- トレーニング:不十分な人材育成

コードコンプライアンスの問題

NEC違反:

- 第250条:接地およびボンディングの要件

- 機器の接地:導体の欠落または不備

- 保証要件:金属系とは接合しない

- GFCIプロテクション:必要な箇所が欠けている

ローカルコードの問題:

- 修正:国家規格の地域的修正

- 検査要件:特別な試験または文書化

- 許可要件:設置および変更の許可

- ユーティリティ要件:ユーティリティ・アースとの調整

予防戦略

設計審査プロセス:

- 独立審査:第三者による設計検証

- コード・コンプライアンス:体系的なコードレビュー

- 計算検証:独立故障電流解析

- 今後の検討事項:改造と拡張の計画

質の高いインストール:

- 有資格者:適切な訓練を受けたインストーラー

- 検査手順:ステップ・バイ・ステップの検証

- 試験プロトコル:総合的な試運転テスト

- ドキュメンテーション:完全な施工図とテスト記録

継続的なメンテナンス:

- 定期検査:定期的な目視および熱点検

- 定期テスト:年1回または年2回の検査プログラム

- トレンド分析:劣化パターンの特定

- 是正措置:特定された問題の迅速な修復

ハッサンは最近こう言った:「御社の防止策を導入したことで、私たちの接地の信頼性は一変しました。この2年間、接地に関連する故障は起きていません。"

ベプトの接地支援サービス

よくあるミスを防ぐため、総合的なグラウンドサポートを提供します:

- デザイン・レビュー・サービス:接地設計の独立検証

- 設置トレーニング:適切な技術と手順

- テストサポート:推奨機材と手順

- メンテナンス・プログラム:継続的なサポートと傾向分析

- 緊急対応:接地不良への迅速な対応

ケーススタディ大惨事を防ぐ

状況:設備故障を繰り返す化学処理プラント

問題:保護装置の誤動作を引き起こす不適切な接地

ソリューション:接地システムの再設計とアップグレード

結果:3年間で接地関連の故障はゼロ

貯蓄230万ユーロのダウンタイムと機器の損傷を防止

デビッドはこう語った:「適切な接地設計とBeptoのサポートへの投資は、何倍にもなって報われました。私たちのシステムの信頼性は今や業界トップクラスです。"

結論

ケーブルグランドを介した適切な接地は、効果的な故障保護を提供し、致命的な故障を防止するために、体系的な設計、高品質の設置、および継続的なメンテナンスが必要です。

ケーブルグランド接地に関するFAQ

Q: ケーブルグランドでのアースとボンディングの違いは何ですか?

A: 一方、ボンディングは、電位差をなくすために金属部品同士を接続する。ケーブルグランドは通常、ケーブルアーマーを機器に接続するボンディングと、機器をアースアースに接続するアースの両方が必要である。

Q: ケーブルグランドを通して接地する導体の適切なサイズはどのように決めればよいですか?

A: 接地導体のサイズは、過電流保護デバイスの定格に基づいて NEC 表 250.122 に従う。ただし、導体が損傷することなく利用可能な障害電流を処理できることも確認する必要があります。Beptoでは、特定の用途に合わせたサイズ計算を提供しています。

Q: ケーブルグランドにアルミニウムのアース導体を使用できますか?

A: アルミニウム用に設計された適切な金具で適切に接続すれば、アルミニウム導体も使用できる。しかし、耐食性に優れ、抵抗が低いため、接地用途には銅が好まれます。特定の要件については、必ず地域の法令を確認してください。

Q: ケーブルグランド接地システムは、どれくらいの頻度でテストすべきですか?

A: 検査頻度は、用途と環境によって異なる。一般に、重要なシステムについては、6ヶ月ごとに目視検査を行い、年1回の検査を推奨する。高腐食環境では、より頻繁な検査が必要になる場合があります。当社では、お客様の状況に応じて具体的な推奨事項を提示します。

Q: ケーブルグランド接地システムに高い抵抗がある場合、どうすればよいですか?

A: 高抵抗は、直ちに修正しなければならない問題を示している。一般的な原因としては、接続の緩み、腐食、導線の損傷などがある。修理が完了し、テストによって適切な抵抗が確認されるまでは、システムの使用を停止すべきである。