パネル製造工場は、非効率なケーブルグランド取り付けに何千時間も浪費しています。遅いプロセスは収益性を低下させ、顧客の納品を遅らせます。

このパネル・ビルディング・ショップは、あらかじめサイズが設定されたグランド・キット、標準化されたトルク手順、最適化された作業スペース・レイアウトを導入することで、ケーブル・グランドの取り付け時間を40%短縮し、手戻りをなくすとともに、人件費を年間$18万円削減した。

昨年の春、ハッサンが私に電話をかけてきたとき、彼のパネル構築作業は非効率に溺れていた。「チャック、うちの技術者たちは、実際のパネル配線よりもケーブルグランドの選定や取り付けに多くの時間を費やしているんだ」と彼は訴えた。

目次

- このショップの当初の設置プロセスにはどのようなコストがかかっていたのか?

- 最大の時間節約をもたらした具体的な変更点は?

- 標準化はいかにしてスピードと品質を向上させたのか?

- 6ヶ月実施後の測定可能な結果は?

このショップの当初の設置プロセスにはどのようなコストがかかっていたのか?

ベースラインの非効率性を理解することで、最大の改善が可能な場所が明らかになる。

当初のケーブルグランド取り付け工程は、グランド1個あたり12分かかり、15%の手戻り率があったため、この50人規模のパネルショップでは、年間$280,000の人件費がかかっていた。

非効率の悪夢

ハッサンズ・エレクトリカル・システムズ LLC カスタム・コントロール・パネル1 産業オートメーションのための。ドバイにある15,000平方フィートの施設を訪れたとき、私はカオスを目の当たりにした。

オリジナルの工程内訳:

- グランドの選択:ゴミ箱を探すこと3分

- サイズ検証測定とチェックに2分

- ツール収集:1.5分:正しい道具を見つける

- インストール:4分間の組み立て作業

- 品質チェック:1.5分の検査とテスト

- 合計時間:12分/腺

隠れた時間の浪費者

- 保管場所までの徒歩移動(往復150メートル)

- 在庫が混在したビンの検索

- 複数回のケーブル測定

- 誤ったツールの使用と再起動

- 設置ミスの修正

狂気の背後にある数学

ハッサンの工場では、40のプロジェクトで毎月約2,000個のケーブルグランドを取り付けている。

月次労働分析:

- 総腺数2,000台

- 腺あたりの時間:12分

- 総労働時間:400時間

- 人件費:$35/時間(諸経費込み)

- 月額費用: $14,000

- 年間コスト: $168,000

リワークの影響:

- リワーク率:15% (300腺/月)

- 追加時間手直し1回につき8分

- リワーク時間:40時間/月

- リワークコスト:$1,400/month ($16,800/year)

- 品質検査時間60時間/月($25,200/年)

年間総設置費用: $210,000

波及効果

しかし、本当のコストは人件費だけではなかった。ハッサンの非効率は複数の問題を引き起こした:

顧客への影響:

- 配達遅延20% 遅れて出荷されたプロジェクト

- 品質に関する苦情: 8%顧客の拒絶率

- リワーク費用:年間保証請求件数:$5万件

- 失われたビジネス:3社がサプライヤーを変更

従業員への影響

- フラストレーション・レベル:組み立てチームの離職率が高い

- 残業代:15%突貫工事の割増賃金

- トレーニングの負担:離職による再教育

- モラルの問題:技術者は生産性が低いと感じていた

「私の最高の技術者たちは、パネルを作るよりもパーツを探すことに時間を費やしていた。「何かを変えなければならなかった

ダビデの苦闘

同じ頃、ドイツにあるデビッドのパネル工場も同じ課題に直面していた。彼の30人規模の工場は、スピードの速い競合他社に契約を奪われていた。

デイビッドのペインポイント

- 設置時間:14分/腺(ハッサンより悪い!)

- 在庫の混乱200種類以上のグランドを在庫

- ツールの非効率性:技術者個人所有の工具セット

- 品質問題ケーブル・エントリーの22%リワーク率

「私たちは自分たちの複雑さに溺れていた。「すべてのプロジェクトが異なるグランドタイプを使用し、誰も素早く何かを見つけることができなかった。

最大の時間節約をもたらした具体的な変更点は?

小さなプロセスの改善が、組織的に実施されることで、大規模な効率向上へと複合化される。

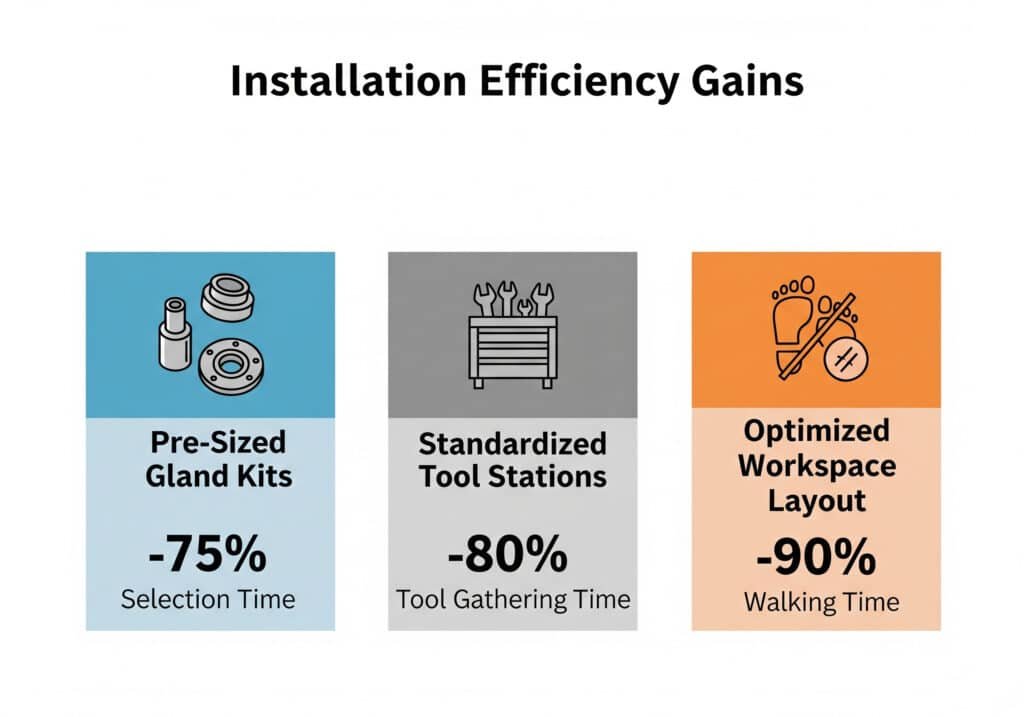

また、標準化されたツールステーションにより、ツール収集時間を80%短縮し、作業スペースのレイアウトを最適化することで、設置時の歩行時間を90%削減しました。

#1を変更サイズ調整済みグランドキット

最大のブレークスルーは、設置時の意思決定をなくしたことだ。

キットシステム:

- キットA:M12-M16ナイロングランド(アプリケーションの80%)

- キットB:M20-M25真鍮グランド(アプリケーションの15%)

- キットC:M32+ステンレス鋼グランド(アプリケーションの5%)

- スペシャルキット:防爆・マリングランド

キットの内容(例-キットA):

- 20xシール付きM12ナイロングランド

- M16ナイロングランド15個(シール付き

- M20ナイロングランド10個(シール付き

- ロックナットアソート

- インストール方法

- 品質チェックリスト

時間の節約:

- 前:選択3分+検証2分=5分

- その後:キット選択30秒=0.5分

- 貯蓄:4.5分/グランド(総時間37.5%)

変更#2:標準ツールステーション

私たちは道具探しのゲームを完全に排除した。

ツールステーションのデザイン:

- 所在地:作業台4台につき1台(最大リーチ5m)

- 内容:ケーブルグランド取り付けに必要なすべての工具

- 組織:シャドーボード

- メンテナンス:工具の日常点検と交換

標準ツールリスト:

- 校正済みトルクレンチ(10~50 Nmレンジ)

- ケーブル・ストリップ・ツール(複数サイズ)

- ねじ切りタップとダイス

- 測定用ノギス

- クリーニングブラシ

- スレッドシーラントディスペンサー

時間の節約:

- 前:1.5分で道具を集める

- その後:最寄駅からの所要時間:0.3分

- 貯蓄:腺あたり1.2分(総時間10%)

変更 #3:ワークスペース レイアウトの最適化

私たちは生産フロー全体を再設計し、移動を最小限に抑えた。

レイアウトの原則:

- U字型作業台:手の届くところにあるものすべて

- 重力式部品箱:自動補充

- 統合されたケーブルマネジメント:ケーブルが絡まない

- クオリティ・ステーション:試験装置内蔵

ワークフローの最適化:

- ケーブル準備ゾーン:切断・剥離ステーション

- グランド組立エリア:インストール・ワークスペース

- 品質検証ポイント:テストと文書化

- 完成品ステージング:次の組み立てステップへ

時間の節約:

- 前:10腺につき150メートル歩く

- その後10腺につき20メートル歩く

- 貯蓄10腺あたり2分(1.7%改善)

#4を変更:インストール手順の簡素化

私たちは、考える時間をなくす、確実な手順を作り上げた。

- ケーブル選択:ゴー/ノーゴーゲージで直径を測定

- 腺を選ぶ:ケーブル径でキットから選択

- ケーブルの準備:マークされた長さにストリップ(レーザーエッチングされた定規)

- グランドを取り付ける:トルクシーケンスカードに従う

- テストシール:標準的な圧力試験手順を使用

ビジュアル・エイド:

- 色分けされたケーブル直径チャート

- トルクシーケンス図

- 合否判定の例

- トラブルシューティングのフローチャート

時間の節約:

- 前:1.5分の思考とチェック

- その後:処置後0.2分

- 貯蓄:1.3分/グランド(総時間11%)

ハッサンの実施結果

ハッサンは3カ月かけて段階的に変更を加えていった:

フェーズ1(1ヶ月目)ツール・ステーション

- 時間短縮:10%改善

- 品質向上:5%エラーが少ない

- 従業員の声:"やっと必要なところに道具が届いた!"

第2段階(2ヶ月目)プレサイズキット

- 時間短縮:35%改善(累積)

- 品質向上:12%エラーが少ない

- 在庫回転率:年間6倍から12倍に改善

フェーズ3(3ヶ月目)レイアウトの最適化

- 時間短縮:42%改良(最終)

- 品質向上:18% エラーが少ない

- 従業員満足度:大幅に改善

標準化はいかにしてスピードと品質を向上させたのか?

ばらつきをなくすことで、予測可能で反復可能なプロセスが生まれ、スピードを上げながらエラーを減らすことができる。

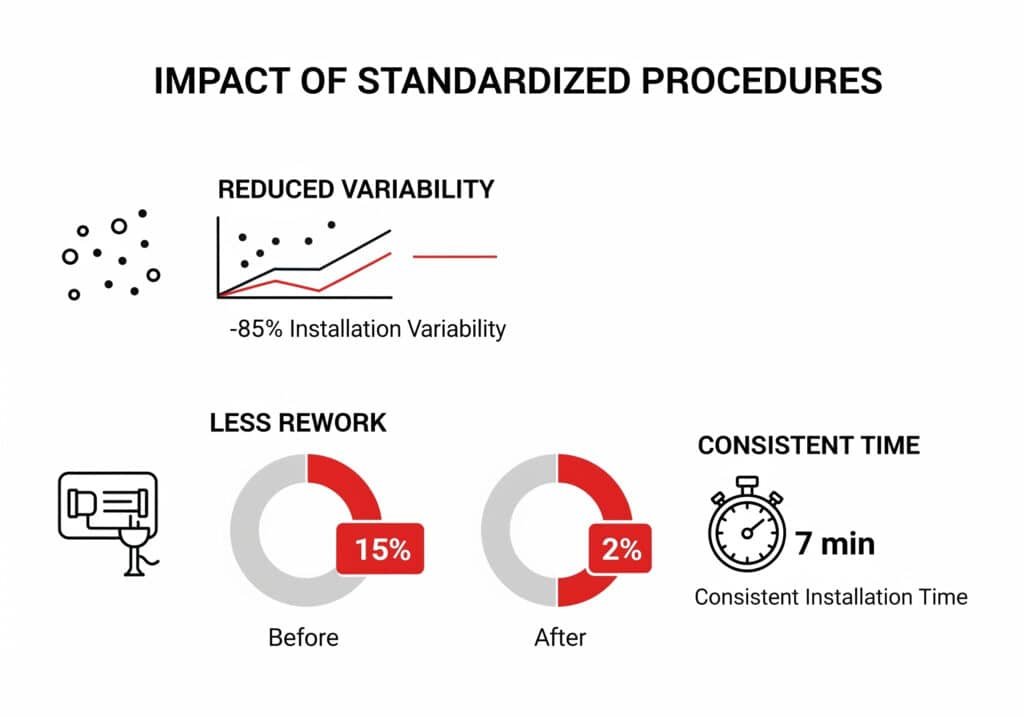

標準化された手順により、取り付けのばらつきが85%減少し、手戻りが15%から2%に削減されるとともに、技術者は経験レベルに関係なく、一貫した7分の取り付け時間を達成できるようになりました。

プロセス標準化の力

標準化以前、ハッサンには12種類の取り付け方法があった(技術者1人につき1つ)。標準化後は、全員が同じ実証済みの手順に従った。

標準化の要素:

1.材料の標準化

2.ツールの標準化

- すべてのステーションに単一のトルクレンチモデル

- 店舗全体で同一のケーブル・ストリップ・ツール

- 標準化された測定機器(同一ブランド/モデル)

- 一般的なスレッドシーラントとクリーニング用品

3.手順の標準化

- 写真付きの作業指示書

- 各グランドサイズの標準トルクシーケンス

- 一貫した品質チェックポイント

- 統一された文書要件

品質向上指標

標準化以前:

- リワーク率:15% (300腺/月)

- 顧客からの苦情月8本

- 保証費用:$4,200/月

- 検査時間:1.5分/腺

標準化後:

- リワーク率2% (40腺/月)

- 顧客からの苦情:月1回

- 保証費用:$600/月

- 検査時間:0.5分/腺

トレーニングの加速

標準化により、新人技術者トレーニングは劇的に改善された:

トレーニング時間の比較:

| スキルレベル | 開始前(時間) | 終了後(時間) | 改善 |

|---|---|---|---|

| 基本インストール | 16 | 4 | 75%高速化 |

| 品質手順 | 8 | 2 | 75%高速化 |

| トラブルシューティング | 12 | 3 | 75%高速化 |

| トレーニング | 36 | 9 | 75%高速化 |

トレーニングの効果:

- 新規技術者の生産性:8週間に対して2週間で90%の効率を達成

- エラー率:新人技術者はすぐにエラー率<5%を達成

- 信頼度:より高い仕事満足度と定着率

デイビッドの標準化の旅

デビッドは同様の標準化を実施し、さらに劇的な結果を残した:

彼のアプローチ

- 腺の種類:標準200種類から15種類に削減

- サプライヤー:優先ベンダーを8社から2社に統合

- 手続き:ドイツ語と英語による視覚的作業指示書の作成

- トレーニング:すべての技術者に必須の認定プログラム

デービッドの結果

- 設置時間:14分から6.5分に短縮(54%の改善)

- リワーク率:22%から1.5%に低下

- 顧客満足度:78%から96%に増加

- 従業員の離職率:年間25%から8%に削減

「標準化によって業務全体が変わりました。「4ヶ月でカオスから時計仕掛けのような正確さになった。

複合効果

標準化によって、予期せぬ利点が生まれた:

在庫管理:

- 在庫レベル:可用性を向上させながら60%削減

- 陳腐化した在庫:$45,000のデッドストックを解消

- サプライヤーとの関係:より少ないベンダーとの強力なパートナーシップ

- 購買力:量的統合による価格改善

メンテナンスの効率:

- 工具メンテナンス:同一機材による簡略化

- 予備部品:複雑さと在庫の削減

- キャリブレーション:標準装備で合理化

- 交換:同一工具の調達の迅速化

6ヶ月実施後の測定可能な結果は?

パネル・ビルディング業務における体系的なプロセス改善の価値は、実際の結果が証明している。

6ヶ月後、ハッサンの工場は平均据付時間7.2分(40%の改善)、手直し率2%(87%の改善)、年間$18万労働力の節約を達成し、同時に顧客満足度は94%に向上した。

ハッサン6ヶ月パフォーマンスレポート

設置時間の結果:

| メートル | 前 | その後 | 改善 |

|---|---|---|---|

| 腺あたりの平均時間 | 12.0分 | 7.2分 | 40%高速化 |

| 最速の技術者 | 9.5分 | 6.8分 | 28%高速化 |

| 最も遅い技術者 | 16.2分 | 8.1分 | 50%高速化 |

| 時間変動(標準偏差) | 3.2分 | 0.7分 | 78%はより安定している |

質の向上:

| クオリティ・メトリック | 前 | その後 | 改善 |

|---|---|---|---|

| リワーク率 | 15% | 2% | 87%リダクション |

| 顧客からの苦情 | 8/月 | 1/月 | 87%リダクション |

| 保証費用 | $4,200/月 | $600/月 | 86%リダクション |

| ファーストパス歩留まり4 | 85% | 98% | 15%改善 |

財政的影響:

人件費の節約:

- 月例グランド設置2,000台

- 腺あたりの時間節約:4.8分

- 毎月の節約額:160時間

- 人件費:$35/時間

- 毎月の貯蓄額: $5,600

- 年間貯蓄額: $67,200

リワーク削減の節約:

- リワーク削減260腺/月(15%→2%)

- 手直し1回あたりの時間8分

- 毎月の時間節約:35時間

- 毎月の貯蓄額: $1,225

- 年間貯蓄額: $14,700

質の高いコスト削減:

- 保証コストの削減:$3,600/月

- 年間保証の節約: $43,200

- 検査時間の短縮:33時間/月

- 年間検査費用の節約: $13,860

年間総節約額$138,960

生産性乗数効果

この改善により、ポジティブなフィードバックループが生まれた:

従業員のエンゲージメント

- 仕事の満足度:6.2/10点から8.7/10点に増加

- 離職率:年間18%から6%に削減

- トレーニング費用:$25,000円/年の減額

- 残業時間:総時間15%から5%へ削減

顧客への影響:

- オンタイム・デリバリー:80%から96%に改善

- 顧客満足度:82%から94%に増加

- リピートビジネス:35%増加

- 新規顧客獲得6ヶ月で8件の新規口座を獲得

競争上の優位性:

- お見積り:5日間から2日間に短縮

- 生産能力:人員を増やすことなく25%を増加

- 利益率:効率化により12%改善

- 市場シェア:主要競合3社の口座獲得

ダビデのパラレルサクセス

デイビッドのドイツでの活動も同様の結果を残した:

デービッドの6ヶ月の指標

- 設置時間:14分→6.5分(54%改良型)

- リワーク率22%→1.5%(93%の改善)

- 年間貯蓄額: €195,000 ($210,000)

- 顧客維持:75%から92%に改善

「この結果は私たちの予想をはるかに超えるものでした」とデビッドは報告した。「私たちは今、この地域で最も速いパネルメーカーであり、顧客もそれに気づいている。

ハッサンのROI計算

実施投資:

- ツールステーション:$15,000(5ステーション×$3,000)

- レイアウト変更:$25,000(ワークベンチの再構成)

- トレーニングプログラム:$8,000(手順開発+トレーニング時間)

- 在庫再編成:$5,000(キットセットアップ+ラベリング)

- 投資総額: $53,000

年間給付金:

- 省力化: $67,200

- リワーク削減: $14,700

- 品質向上: $57,060

- 生産性向上:$45,000(増設分)

- 年間給付総額: $183,960

ROIの計算:

「これは今までで最高の投資でした」とハッサンは締めくくった。「4ヶ月足らずで元が取れましたし、いまでも毎月効果が出ています」。

結論

このケーススタディは、ケーブルグランド設置における体系的なプロセス改善が、パネル・ビルディングのオペレーションを変革する測定可能な結果をもたらすことを証明している。

パネルショップの設置効率に関するFAQ

Q:これらの効率改善を実施するにはどれくらいの時間がかかりますか?

A: 完全な導入には、段階的な展開で3~4ヶ月かかります。ツールステーションの導入は2週間、プレサイズキットの導入は4週間、レイアウトの最適化は8~12週間で最大の効果が得られます。

Q:このような改善が意味を持つ店舗の最小規模は?

A: 毎月500以上のケーブルグランドを設置する工場であれば、ROIはプラスになります。小規模な工場では、まずツールの標準化と手順を実施し、その後、量の増加に応じて他の改善を追加することができます。

Q: 標準キットに適合しない特別な顧客の要望にはどのように対応していますか?

A: あまり一般的でないタイプのグランドを含む「特別プロジェクト」キットを維持する。使用状況を追跡し、標準キットに移行すべき品目を特定する。90%の標準化と10%の柔軟性がうまく機能する。

Q:この新しい手順を採用するために、技術者にはどのようなトレーニングが必要ですか?

A: 技術者一人当たり8時間のトレーニングを計画する:2時間の座学、4時間の実習、2時間の設置監督。各ワークステーションにクイック・リファレンス・カードと視覚教材を用意する。

Q:複数のシフトがある場合、一貫性を保つにはどうすればよいですか?

A: シフト引き継ぎチェックリストを実施し、工具の較正手順を標準化し、各シフトに品質チャンピオンを配置する。定期的な監査により、全シフトで一貫して手順が守られていることを確認する。