医療機器の滅菌不良は、メーカーに年間数百万ドルの損害を与えており、そのうちの15-20%は、滅菌剤の適切な浸透を妨げる不十分な通気性に起因している。標準的なベントプラグは、以下のような条件で失敗します。 オートクレーブ1 121-134°Cの温度で使用するか、または以下のような環境で使用すると劣化する。 エチレンオキサイド(ETO)滅菌2 化学薬品は、無菌性の保証と規制遵守を損なう。

滅菌可能なベントプラグは、滅菌後の無菌バリアを維持しながら、蒸気やETOガスの透過を可能にし、効果的な滅菌を可能にします。PTFEメンブレンベントは150℃までのオートクレーブ温度に耐え、ETOの化学的劣化に耐えるため、検証された滅菌プロセスを必要とする医療機器、製薬機器、実験器具の信頼性の高い無菌維持が保証されます。

昨年、私はボストンにある大手医療機器メーカーの品質管理責任者であるサラ・ミッチェル博士と一緒に仕事をした。標準的なナイロン製ベント・プラグがオートクレーブ・サイクル中に溶けてしまい、適切な蒸気の浸透を妨げていたのです。耐熱性が確認された医薬品グレードのPTFE滅菌可能なベントプラグに変更したところ、1,000回のバリデーションサイクルで100%の滅菌効果を達成し、FDAコンプライアンスと患者の安全を確保することができました!🏥

目次

- 滅菌可能なベントプラグとは何か、なぜ重要なのか?

- 滅菌方法の違いはベントプラグの素材にどのような影響を与えるか?

- オートクレーブ滅菌に最適な材料は?

- ETO滅菌プロセスに最適な材料とは?

- 滅菌可能なベントプラグの選択と検証方法とは?

- 滅菌可能なベントプラグに関するFAQ

滅菌可能なベントプラグとは何か、なぜ重要なのか?

医療機器や医薬品の製造において、滅菌可能なベントプラグの役割を理解することは、無菌性の保証と規制遵守を維持するために不可欠です。

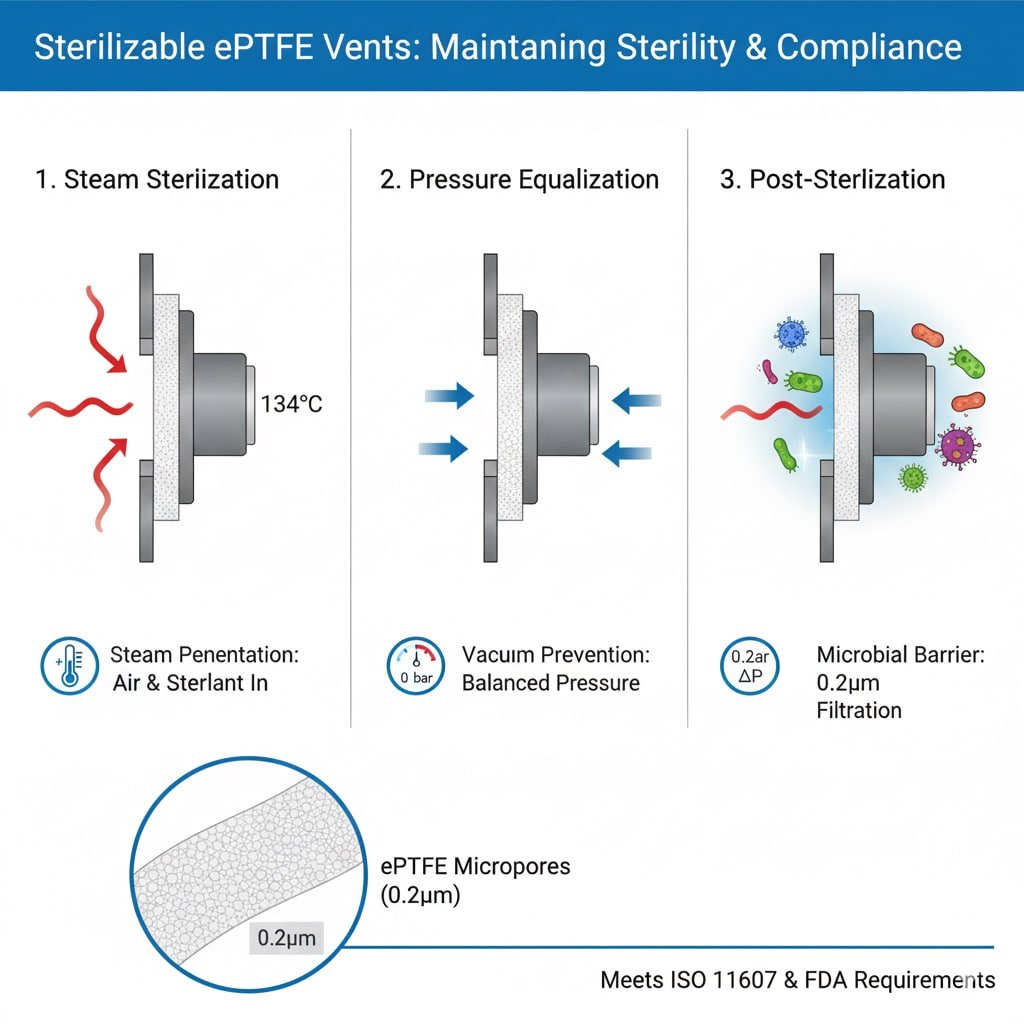

滅菌可能なベントプラグは、滅菌剤の浸透を可能にし、無菌バリアを維持しながら、滅菌プロセスに耐えるように設計された特殊な通気性ベントです。滅菌中の空気置換を可能にし、冷却中の真空形成を防ぎ、滅菌後の無菌状態を維持します。重要な用途としては、医療機器パッケージング、医薬品容器、実験装置、無菌処理装置などがあります。

滅菌プロセス要件

蒸気の浸透: オートクレーブ滅菌では、蒸気を包装に浸透させ、すべての表面に接触させる必要があるため、微生物バリアを維持しながらガスの流れを可能にする通気口が必要となる。

排気量: 効果的な滅菌には、空気を完全に除去し、滅菌剤で置換する必要があるが、通気孔はガス交換を制御することでこれを促進する。

圧力均一化: 滅菌サイクルは、無菌バリアやパッケージの完全性を損なうことなく、ベントが対応しなければならない圧力差を生じさせる。

重要なパフォーマンス・パラメーター

温度耐性: 滅菌可能な通気孔は、121℃から150℃までの滅菌温度において、構造的完全性とろ過性能を維持しなければならない。

化学的適合性: 材料は、蒸気、酸化エチレン、過酸化水素、オゾンなどの滅菌薬品による劣化に耐えるものでなければならない。

微生物バリア効率: 滅菌後の通気口は、信頼できるものでなければならない。 微生物バリア3 バクテリア保持のための孔径は通常0.2-0.22ミクロンである。

規制遵守に関する考慮事項

FDAバリデーション要件: 医療機器用途では、滅菌サイクル全体を通してベント性能を文書化し、検証された滅菌プロセスが要求される。

ISO規格への準拠: 滅菌可能な通気孔は、以下の条件を満たさなければならない。 ISO 116074 包装規格および医療用途のISO 17665蒸気滅菌要件。

生体適合性試験: 医療機器の接触用途では、患者の安全性を保証するためにUSPクラスVIの生体適合性試験が必要となる場合がある。

アプリケーション・カテゴリー

医療機器の包装: インプラント、手術器具、使い捨て医療機器など、使用まで無菌状態を維持する必要があるもの用の滅菌包装。

医薬品製造: 有効な滅菌プロセスを必要とする無菌処理装置、バイオリアクター、医薬品容器。

実験器具: オートクレーブ可能な実験用容器、培養容器、正確な結果を得るために無菌状態を必要とする分析機器。

滅菌方法の違いはベントプラグの素材にどのような影響を与えるか?

滅菌方法が異なると、ベントプラグ材料に特有の課題が生じ、最適な性能を発揮するためには特定の材料特性と設計上の考慮が必要となる。

蒸気滅菌では、材料は高温(121~134℃)と飽和蒸気の状態にさらされ、熱劣化、寸法変化、膜損傷を引き起こす可能性がある。ETO滅菌は、反応性の化学薬品に低温(37~63℃)で暴露しますが、暴露時間が長いため、化学薬品の劣化やアウトガスを引き起こす可能性があります。各手法とも、信頼性の高い性能を発揮するためには、特定の材料を選択する必要があります。

蒸気滅菌の効果

熱応力: 高温は熱膨張を引き起こし、熱可塑性プラスチック部品の溶融の可能性や、温度に敏感な材料の劣化を引き起こす。

加水分解反応5: 水蒸気暴露は、特定のポリマー、特にポリエステルや一部のポリアミドの加水分解を引き起こす可能性がある。

寸法安定性: 熱サイクルを繰り返すと寸法変化が生じ、シール性能とろ過効率に影響を及ぼすことがある。

ETO滅菌の課題

化学反応性: 酸化エチレンは、活性水素原子を含む材料と反応し、材料の特性を変化させ、有毒な残留物を生成する可能性がある。

アウトガスの要件: ETO滅菌された製品は、安全に使用する前に、吸収されたETOと反応生成物を除去するために、長時間の通気期間が必要である。

貫通特性: ETOが効果的に浸透するためには、特定の湿度と温度条件が必要で、ベントの設計要件に影響する。

過酸化水素プラズマ効果

酸化分解: H2O2プラズマは、酸化反応によって有機物を分解する反応性の高い化学種を生成する。

素材の互換性: 多くのエラストマーや一部のプラスチックは、急速に劣化するためH2O2プラズマ滅菌に適合しない。

低温での利点: プラズマ滅菌は低温(45~55℃)で行われるため、温度に敏感な素材への熱ストレスが少ない。

ガンマ線に関する考察

放射線障害: 高エネルギーのガンマ線は、ポリマー鎖の切断や架橋を引き起こし、材料特性を大きく変化させる。

線量の蓄積: ガンマ線滅菌を繰り返すと、累積的な損傷が生じ、材料が耐えられる滅菌サイクルの回数が制限されることがある。

抗酸化物質の必要量: 耐放射線性製剤は、照射中および照射後の酸化劣化を防ぐために、しばしば酸化防止剤を必要とする。

私は最近、ドバイにある製薬施設のオペレーション・マネージャー、アーメド・アル・ラシッド氏が、バイオリアクターの通気システムにおけるETO滅菌バリデーションの問題を解決するのを手伝った。標準的なベントプラグがETOを吸収してしまい、14日間の長期曝気期間が必要となり、生産スケジュールに支障をきたしていたのです。吸収特性を最小限に抑えた当社のETO適合PTFEベントプラグを導入することで、完全な無菌保証を維持しながら曝気時間を24時間に短縮し、生産効率を劇的に改善しました!🚀

オートクレーブ滅菌に最適な材料は?

オートクレーブ滅菌に適切な材料を選択するには、熱安定性、耐加水分解性、および繰り返しの蒸気曝露下での長期性能を理解する必要がある。

PTFE(ポリテトラフルオロエチレン)は、260℃までの連続使用温度、優れた化学的不活性、耐加水分解性など、優れたオートクレーブ性能を提供します。PVDF(ポリフッ化ビニリデン)は、150℃までの熱安定性に優れ、コストも低い。ナイロン、標準的なポリエチレン、およびオートクレーブ条件下で劣化し、ろ過性能とシール性能を損なうほとんどのエラストマーは避けてください。

PTFE膜の利点

卓越した温度耐性: PTFEは、一般的なオートクレーブ条件(121~134℃)をはるかに超える温度でも、構造的完全性とろ過性能を維持します。

化学的不活性: PTFEは、蒸気、洗浄薬品、滅菌副産物による劣化に強く、安定した長期性能を保証します。

疎水性: PTFEの疎水性は吸水を防ぎ、滅菌サイクルを通して寸法安定性を維持します。

素材性能の比較

| 素材 | 最高温度 (°C) | 蒸気抵抗 | 耐加水分解性 | コスト係数 |

|---|---|---|---|---|

| PTFE | 260 | 素晴らしい | 素晴らしい | 高い |

| PVDF | 150 | グッド | グッド | ミディアム |

| PP(ポリプロピレン) | 135 | フェア | フェア | 低い |

| ナイロン | 80-100 | 貧しい | 貧しい | 低い |

ハウジング素材の選択

ステンレススチール316L: 耐食性、熱安定性、洗浄性に優れ、有効な洗浄手順を必要とする製薬・医療用途に適しています。

PEEK(ポリエーテルエーテルケトン): 優れた熱安定性(250℃までの連続使用)と耐薬品性を備え、厳しいオートクレーブ用途に対応。

ポリプロピレン 121℃の標準的なオートクレーブサイクルで十分な性能を発揮する、シングルユース用途向けのコスト効率の高いオプション。

シーリング・コンポーネントに関する考察

EPDM Oリング: 150℃までの温度で優れた耐スチーム性と熱安定性を発揮し、優れたシール性能を発揮する。

シリコーン・シール: 優れた耐熱性(200℃まで)を提供するが、特定の洗浄薬品との相溶性に問題がある場合がある。

PTFEカプセル化Oリング: PTFEの耐薬品性とエラストマーシール性を組み合わせることで、両方の性能を必要とする厳しい用途に対応します。

オートクレーブ使用のための設計最適化

熱膨張の許容範囲: ベントの設計は、温度サイクル中のシール不良を防ぐため、材料間の熱膨張差に対応しなければならない。

排水機能: 適切な排水設計により、ろ過性能を低下させたり、汚染リスクを生じさせたりする凝縮水の蓄積を防ぎます。

バリデーション・サポート: 設計上の特徴は、圧力減衰、微生物チャレンジ、熱性能検証を含むバリデーション試験を容易にすることである。

ETO滅菌プロセスに最適な材料とは?

ETO滅菌は、効率的な処理のために、化学的適合性、最小限の吸収、迅速なアウトガス特性を必要とするユニークな材料の課題を提示する。

PTFEとPVDFはETOとの相溶性に優れ、化学物質の吸収とアウトガスの発生を最小限に抑えます。ナイロン、PVC、天然ゴムのような活性水素サイトを持つ材料は、ETOと反応して有毒化合物を生成するので避けてください。ステンレス鋼ハウジングは最適な耐薬品性を提供し、シリコーンシールはETO適合性に優れ、ほとんどの用途で許容可能なアウトガス特性を示します。

ETO化学適合性

反応メカニズム: ETOは、ヒドロキシル基、アミノ基、カルボキシル基、スルフヒドリル基を含む物質と反応し、エチレングリコール誘導体やその他の潜在的に毒性のある化合物を生成する。

吸収特性: ETOの吸収率が高い材料は、曝気時間を長くする必要があり、処理時間とコストが大幅に増加する。

アウトガス・キネティクス: アウトガスの速い材料は、曝気サイクルの短縮を可能にし、プロセス効率を向上させ、在庫保有時間を短縮する。

マテリアルETOパフォーマンスランキング

優れたETO適合性:

- PTFE: 吸収が少なく、アウトガスが速い。

- PVDF:低吸収、良好なアウトガス、優れた耐薬品性

- ステンレス鋼:吸収なし、即時使用可能

良好なETO適合性:

- ポリプロピレン:吸収性は中程度、アウトガスは許容範囲

- シリコーン:低反応性、中程度のアウトガス要件

ETOとの相性が悪い:

- ナイロン:反応性が高く、長時間の曝気が必要

- PVC:化学分解、有毒化合物の生成

- 天然ゴム:高い吸収性、劣化の可能性

エアレーションに必要な時間

| 素材 | 標準的な曝気時間 | ETO吸収レベル | アウトガス発生率 |

|---|---|---|---|

| PTFE | 8~24時間 | 最小限 | 迅速 |

| PVDF | 24~48時間 | 低い | グッド |

| ポリプロピレン | 48~72時間 | 中程度 | 中程度 |

| ナイロン | 7~14日 | 高い | 遅い |

プロセスパラメータの最適化

温度管理: ETO滅菌は通常37~63℃で行われるため、この温度範囲で性能を維持する材料が必要となる。

湿度要件: ETOの効果には40-80%の相対湿度が必要であり、この湿度条件下で安定した性能を発揮する材料が必要となる。

ガス濃度管理: ETO濃度が450~1200mg/Lの場合、滅菌剤の浸透を可能にしながら、ケミカル・アタックに抵抗する材料が必要となる。

バリデーションに関する考察

残留物試験: ETO滅菌された製品は、ETO残留物および反応生成物の検査により、安全制限に適合していることを確認する必要がある。

生体適合性の維持: 材料は、ETO曝露および通気後も生体適合性を維持する必要があり、有効な材料選択が必要となる。

プロセス監視: ETO滅菌では、サイクル中、温度、湿度、圧力、ガス濃度を連続的に監視する必要がある。

滅菌可能なベントプラグの選択と検証方法とは?

滅菌可能なベントプラグの適切な選択と検証により、信頼性の高い滅菌性能、規制遵守、および長期的な運用の成功が保証されます。

選択には、材料の特性を滅菌方法に適合させ、性能要件を定義し、規制基準を考慮する必要がある。バリデーションには、熱性能試験、微生物チャレンジ試験、化学的適合性評価、長期安定性評価が含まれる。規制当局への提出および品質システムコンプライアンスのため、FDAおよびISO規格に従ってすべての試験を文書化する。

選考基準の枠組み

滅菌方法の適合性: 温度、耐薬品性、耐放射線性の要件に基づき、ベント材料を特定の滅菌方法(蒸気、ETO、H2O2プラズマ、ガンマ)に適合させる。

パフォーマンス仕様: アプリケーションの要件に基づき、必要な流量、定格圧力、ろ過効率、微生物バリア特性を定義する。

規制要件: FDAの機器分類、ISO規格への準拠、使用目的用途の生体適合性要件を考慮する。

アプリケーション評価パラメーター

動作環境: 製品のライフサイクルを通して、温度範囲、化学物質への暴露、圧力条件、汚染リスクを評価する。

滅菌の頻度: 単回使用と複数回の滅菌サイクル、および材料の性能と信頼性への累積的影響を考慮する。

検証の範囲: リスクアセスメント、規制経路、品質システム要件に基づき、試験要件を決定する。

バリデーション試験プロトコル

熱性能試験:

- 滅菌条件での温度サイクル

- 寸法安定性測定

- 熱曝露後のろ過効率検証

微生物チャレンジテスト:

- 適切な試験菌による細菌チャレンジ

- 無菌維持の検証

- 長期バリア完全性評価

化学的適合性評価:

- 材料の劣化評価

- 抽出物および浸出物試験

- 生体適合性維持の検証

必要書類

素材仕様: 化学組成、熱的特性、規制認証を含む完全な材料データシート。

テストプロトコル: 滅菌バリデーションのためのFDAガイダンスおよびISO規格に従った詳細なバリデーションプロトコル。

パフォーマンスデータ: 指定された使用条件および滅菌サイクルを通して性能を実証する包括的な試験結果。

品質システムの統合

サプライヤー資格: 材料トレーサビリティ、変更管理、品質文書要件を含むサプライヤーの品質協定を確立する。

受入検査: 重要寸法、材料特性、性能特性の検証のための検査手順を開発する。

プロセス・バリデーション: ベント性能を、ワーストケースシナリオ試験を含む滅菌プロセス全体のバリデーションに組み込む。

リスク管理に関する考察

故障モード解析: 材料の劣化、シールの不具合、濾過の不具合など、潜在的な不具合モードを特定し、適切な緩和策を講じる。

チェンジ・コントロール: 材料の変更、サプライヤーの変更、仕様の変更を適切な再検証要件とともに管理するための手順を確立する。

継続的なモニタリング: 継続的なモニタリングプログラムを実施し、継続的なパフォーマンスを検証し、製品の品質に影響を及ぼす前に潜在的な問題を特定する。

結論

滅菌可能なベントプラグは、医療機器や医薬品の用途において、無菌バリアを維持しながら効果的な滅菌を行う上で重要な役割を果たします。様々な滅菌方法に特有の課題を理解し、適切な材料を選択することは、信頼性の高い性能と規制遵守のために不可欠です。

PTFEベースのベントプラグは、複数の滅菌方法にわたって優れた性能を発揮し、優れた耐熱性、化学的適合性、長期信頼性を提供します。適切な選択とバリデーションにより、処理時間とコストを最小限に抑えながら、最適な滅菌効果を保証します。

ベプトでは、医薬品グレードのPTFEメンブレン、検証済みの温度性能、規制当局への提出用文書パッケージなど、滅菌可能なベントプラグを包括的に取り揃えています。特殊なベントアプリケーションにおける10年以上の経験とISO認定の製造能力により、当社は重要な滅菌アプリケーションに必要な、信頼性が高く、コスト効率の高いソリューションを提供します。お客様の滅菌プロセスを検証し、製品の安全性を維持するために、当社を信頼してください!🔬

滅菌可能なベントプラグに関するFAQ

Q: オートクレーブとETO滅菌の両方に同じベントプラグを使用できますか?

A: はい、PTFEメンブレンベントプラグはオートクレーブ滅菌とETO滅菌の両方に効果的に対応できます。PTFEは、オートクレーブサイクルでは優れた耐熱性を発揮し、迅速な通気ではETOの吸収を最小限に抑えるため、複数の滅菌方法を使用する施設に最適です。

Q: ベントプラグは何回の滅菌に耐えられますか?

A: 高品質のPTFEベントプラグは通常、ろ過性能を維持しながら100回以上のオートクレーブサイクルまたは50回以上のETOサイクルに耐えます。実際のサイクル寿命は、滅菌パラメーター、取り扱い手順、特定の用途における性能許容基準によって異なります。

Q: 医療用途の無菌ろ過に必要な孔径は?

A: 医療用途では通常、信頼性の高い細菌保持のために0.2ミクロンまたは0.22ミクロンの孔径が必要です。この孔径は、効果的な滅菌と圧力均一化のための適切なガスフローを可能にしながら、有効な無菌性を保証します。

Q: 滅菌可能なベントプラグは、特別なバリデーション試験が必要ですか?

A: はい、滅菌可能なベントプラグには、熱性能、微生物チャレンジ、材料適合性試験を含むバリデーション試験が必要です。試験はFDAガイダンスとISO規格に従わなければならず、滅菌プロセスのバリデーションと規制当局への提出を裏付ける文書が必要です。

Q: 滅菌中のベントプラグのコンタミネーションをどのように防ぐのですか?

A: 適切な設置、取り扱い時の保護カバー、有効な滅菌パラメーター、適切な滅菌後の保管により、汚染を防止してください。設置時には滅菌技術を使用し、ベントプラグが特定の滅菌方法と用途要件に合わせて設計されていることを確認してください。