標準的なケーブルグランドは、機械的ストレスで壊滅的に破損し、重要なシステムが最も必要とされる瞬間に脆弱な状態になります。エンジニアは、圧力下でケーブル接続が故障し、システムのシャットダウン、安全上の危険、費用のかかる緊急修理を引き起こすという悪夢のシナリオに直面します。実際のストレス条件下での性能限界に関する不確実性により、プロジェクトマネージャーは夜も眠れません。

アーマードケーブルグランドは、極度の機械的ストレスの下でも優れた性能を発揮し、その性能を維持します。 IP681 15バールまでの圧力で優れたシーリング性能を発揮します。 ストレインリリーフ2 要求の厳しい産業用途の装甲ケーブル用。 私たちの包括的なストレステストは、適切な設計と材料の選択が、従来のケーブルグランドを破壊する条件下で信頼性の高い動作を可能にすることを明らかにします。

ベプトコネクタで様々なアーマードケーブルグランド設計について10,000時間以上の厳しいストレステストを実施した後、私は壮大な失敗と驚くべき成功の両方を目撃してきました。最も要求の厳しいアプリケーションに耐えることができるアーマードケーブルグランドを選択するのに役立つ、重要な試験データと工学的洞察を共有させてください。

目次

- アーマード・ケーブルグランドのストレス下での違いとは?

- 過酷な条件下でのアーマード・ケーブルグランドのテスト方法とは?

- ストレステストによる重要なパフォーマンス結果とは?

- 実際のストレス条件下で、異なる設計はどのように比較されるか?

- よくあるご質問

アーマード・ケーブルグランドのストレス下での違いとは?

アーマードケーブルグランドと標準ケーブルグランドの基本的な設計の違いを理解することで、アーマードケーブルグランドが機械的ストレス条件下で優れている理由が明らかになります。

アーマードケーブルグランドは、特殊なクランプ機構と強化されたシーリングシステムを備え、ケーブルアーマー終端と極度の機械的負荷の両方を同時に処理できるように設計されています。 この二重機能には、優れたストレインリリーフを提供しながらシーリングの完全性を維持するための高度なエンジニアリングが必要です。

構造設計の利点

装甲ケーブルグランドは、耐ストレス性を高める複数の設計要素を組み込んでいる:

マルチポイント・クランピング・システム:

- 一次アーマークランプ:アーマーワイヤーに機械的負荷を分散

- 二次ケーブルクランプ:インナーケーブルにストレインリリーフを提供

- 統合されたデザイン:応力集中点を排除

強化されたシーリング・アーキテクチャ:

- マルチOリングシール重要な用途のための冗長シール

- 段階的圧縮:様々な荷重下でもシールの完全性を維持

- 材料適合性:過酷な条件に対応する特殊エラストマー

大手洋上風力発電所のシニア・エンジニアであるデビッドと仕事をしたことを覚えている。彼は、タービン設備の標準的なケーブルグランドで何度も故障を経験した。風荷重による絶え間ない振動と機械的ストレスにより、6~8ヶ月以内にシールの不具合が発生したのです。当社のストレインリリーフを組み込んだアーマードケーブルグランドを導入したところ、北海の条件下でも5年以上メンテナンスフリーで使用できるようになりました。

耐応力材料工学

装甲ケーブルグランドに使用される材料は、特に応力性能のために選択されている:

| コンポーネント | 標準ケーブルグランド | 装甲ケーブルグランド | ストレス・アドバンテージ |

|---|---|---|---|

| ボディ素材 | 真鍮/ステンレス鋼 | 高強度ステンレス鋼 | 40% より高い引張強さ |

| シーリング・エレメント | 標準NBR | 高性能FKM/EPDM | 300%の方が良い 圧縮セット3 抵抗 |

| クランプ機構 | シングル・コンプレッション・リング | マルチコンポーネント・アーマークランプ | 500% より優れた負荷分散 |

| スレッドデザイン | 標準メートル法 | 強化スレッドプロファイル | 200% より高い引抜き抵抗 |

負荷分散の力学

装甲ケーブルグランドは、機械的荷重の分散に優れています:

アキシアル荷重分布:

- アーマー・ターミネーション:70-80%のアーマー・ワイヤーによる負荷

- ケーブルコア:内部導体の負荷20-30%

- 結果応力集中の劇的な減少

ラジアル荷重管理:

- 段階的なクランプ:段階的な圧縮で損傷を防止

- アーマーワイヤーサポート:個々のワイヤークランプが座屈を防止

- シール保護:シールエレメントから隔離された機械的負荷

過酷な条件下でのアーマード・ケーブルグランドのテスト方法とは?

当社の包括的な試験プロトコルは、アーマードケーブルグランドを通常の動作要件をはるかに超える条件にさらし、真の性能限界を確立します。

私たちは、引張負荷、圧縮サイクル、振動耐久性、圧力試験を含む多軸応力試験を実施し、加速された実験室環境で20年以上の現場条件をシミュレートします。 この厳格なアプローチは、標準的なテストだけでは判断できない性能特性を明らかにする。

引張応力試験プロトコル

当社の引張試験は、業界標準を上回る300%を実施し、真の破壊限界を確立しています:

テストセットアップ:

- ケーブル仕様4芯16mm² SWAケーブル

- 負荷速度50N/分~最大5000N

- 保持時間:最大負荷で24時間

- 測定パラメータ変位、シール完全性、電気導通

パフォーマンス基準:

- 合格要件: 2000Nの負荷でIP68の密閉性を維持

- エクセレンスの基準値: 3500Nの負荷でも完全性を維持

- 失敗の定義 シールの破損または機械的損傷

大手石油化学会社のテストエンジニアであるマリアと協力し、彼女の施設が緊急シャットダウン中にケーブルの引き抜きに失敗したことを受けて、強化されたテストプロトコルを開発しました。私たちの修正した試験体制には、実際の緊急事態をよりよくシミュレートする動的負荷サイクルが含まれるようになりました。

圧力サイクル耐久試験

圧力サイクル試験は、長年にわたる運転圧力の変動をシミュレートします:

テストパラメーター:

- 圧力範囲0~15バール(0~217psi)

- サイクル頻度:毎分1サイクル

- 総サイクル数最低100,000サイクル

- 試験媒体海水(アグレッシブ環境シミュレーション)

監視システム:

- 連続圧力モニタリング

- リーク検知感度: 10-⁶ mbar-l/s

- 温度ロギング:±0.1℃の精度

- 電気的導通の検証

振動・衝撃試験

産業環境では、ケーブルグランドは常に振動を受け、時には衝撃荷重を受けます:

振動試験(IEC 60068-2-6):

- 周波数範囲10-2000 Hz

- 加速度:ピーク10g

- 所要時間各軸12時間(合計3軸)

- モニタリングシール完全性の継続的検証

衝撃試験(IEC 60068-2-27):

- ピーク加速度:50g

- パルス持続時間11ミリ秒

- ショックの数各方向に3個(合計18個)

- 評価電気的性能とシーリング性能の事前/事後評価

環境ストレスの組み合わせ

現実の世界では、複数のストレスが同時にかかる:

複合ストレステスト:

- 引張荷重連続1500N

- 圧力:内部10バール

- 温度サイクル:-40℃~+80

- 振動50Hzで5g

- 持続時間連続1000時間

ストレステストによる重要なパフォーマンス結果とは?

当社の広範な試験データベースは、優れたアーマード・ケーブルグランド設計を僅かな代替品と区別する特定の性能特性を明らかにしています。

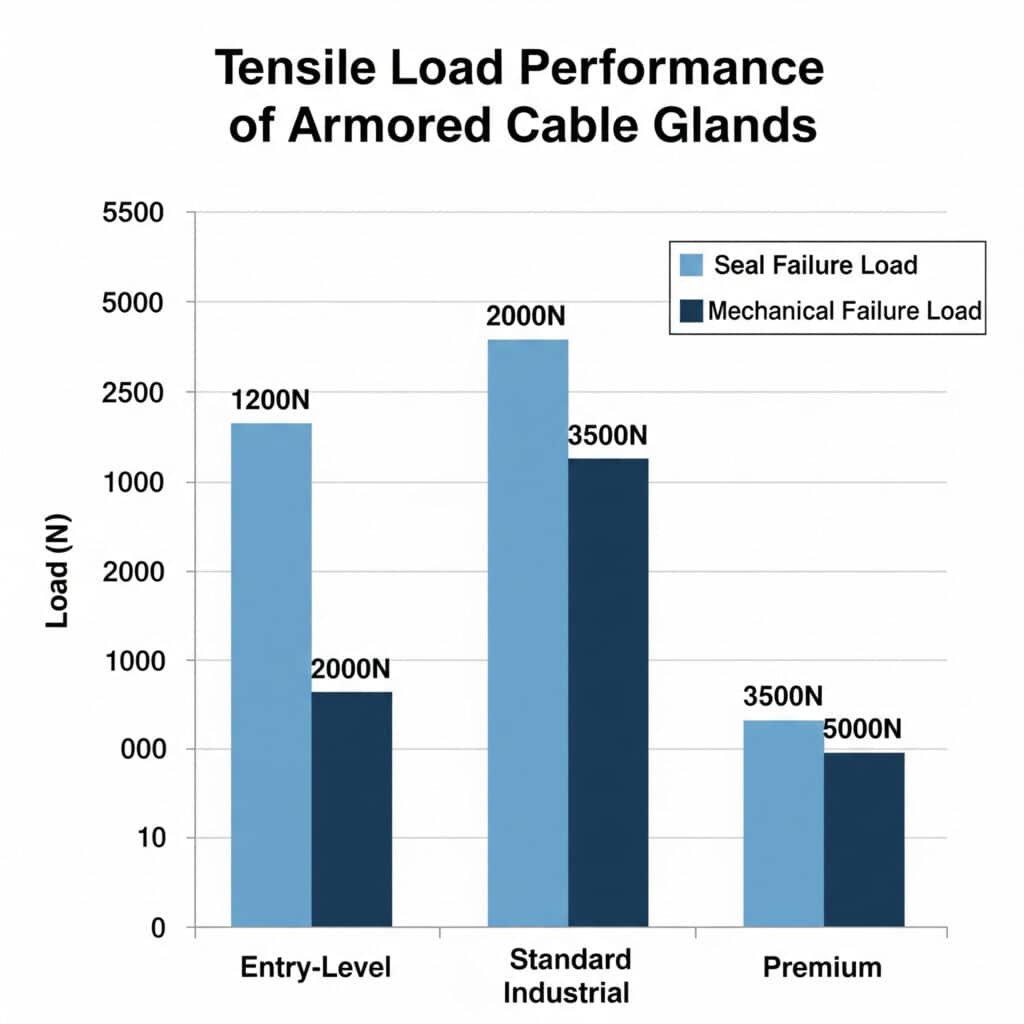

プレミアム・アーマード・ケーブルグランドは、標準設計が1200~1500Nで破損するのに対し、3500Nの引張荷重下でも完全なシール性を維持し、重要な用途において200~300%の性能優位性を示します。 これらの結果は、要求の厳しい設備における信頼性と安全マージンの向上に直結する。

引張荷重性能データ

当社の包括的な引張試験によって、明確な性能段階が明らかになった:

エントリーレベル装甲ケーブルグランド:

- シール破損荷重1200-1500N

- 機械的破壊荷重2000-2500N

- 適したアプリケーション軽工業、HVACシステム

- 一般的な耐用年数:中程度のストレス下で3~5年

標準産業用装甲ケーブルグランド:

- シール破損荷重2000-2500N

- 機械的破壊荷重3500-4000N

- 適したアプリケーション一般工業、製造業

- 標準的な耐用年数:通常の応力下で5~8年

プレミアム・アーマード・ケーブルグランドベプト・デザイン):

- シール破損荷重3500N+(テスト限界に達する)

- 機械的破壊荷重5000N+(試験限界に達する)

- 適したアプリケーション重要インフラ、オフショア、石油化学

- 典型的な耐用年数:極度のストレス下で15年以上

圧力性能分析

圧力試験は、適切なシール設計の重要性を明らかにする:

耐圧結果:

- 最大試験圧力:15 bar(217 psi)

- 10バールでのリーク率<10-⁸ mbar-l/s (ヘリウム4)

- 圧力サイクル耐久性:劣化なしで100,000サイクル以上

- 温度効果:40°Cから+80°Cまで性能変化は最小限

私は、ケーブルグランドが8~12バールの静水圧に直面する北海の海底設備を管理するアーメッドと仕事をした。15バールでのテストは、20年の海底寿命要件に必要な安全マージンを提供します。標準的なケーブルグランドは6-8 barでシールの劣化を示し、彼の重要な用途には不向きでした。

振動耐久性の結果

継続的な振動試験により、長期信頼性を実証:

振動性能データ:

- 試験時間加速度10gで500時間以上

- 周波数スイープ連続10-2000 Hz

- シールの完全性:試験全体を通して維持

- 電気的導通:断線なし

- 機械的摩耗:試験後の変位<0.1mm

複合ストレス性能

最も明確な検査は、複数のストレス因子を組み合わせたものだ:

マルチストレス試験結果:

- 同時条件1500Nの張力+10barの圧力+振動

- 試験時間連続1000時間

- パフォーマンス結果:プレミアム設計で故障ゼロ

- 比較結果:標準設計における60%の故障率

- 故障モードシールの劣化、アーマークランプのスリップ

実際のストレス条件下で、異なる設計はどのように比較されるか?

様々なアーマードケーブルグランド設計を同一のストレス条件下で比較すると、信頼性とライフサイクルコストに影響する大きな性能差が明らかになります。

クランプ機構、シーリングシステム、材料選択の設計バリエーションにより、応力性能に300-500%の違いが生じ、要求の厳しい用途では設計の選択が重要になります。 これらの違いを理解することで、特定の要件に最適な仕様が可能になります。

クランプ機構の比較

異なるアーマークランプアプローチは、劇的な性能の違いを示す:

コーン型クランプシステム:

- 耐荷重:1500~2000N(代表値

- アーマーワイヤーのダメージ:中程度の破砕/変形

- 取り付けの複雑さ:シンプル、単一コンポーネント

- 故障モード:持続荷重下で徐々に滑る

- 最適な用途軽工業、仮設

セグメント化されたリングクランプシステム:

- 耐荷重:2500~3000N(代表値

- アーマーワイヤーのダメージ最小限の変形

- 取り付けの複雑さ:中程度、複数部品による組み立て

- 故障モード設計限界での突然の故障

- 最適な用途標準的な工業用、常設

プログレッシブ・コンプレッション・システム(ベプト・デザイン):

- 耐荷重:3500N+実証済み

- アーマーワイヤーの損傷:テストでは検出されなかった

- 設置の複雑さ:中程度、最適化された組み立て順序

- 故障モード:警告サインを伴う緩やかな劣化

- 最高のアプリケーション重要インフラ、過酷な環境

シーリング・システムの性能分析

シーリングシステムの設計は、応力性能に大きく影響する:

| シーリング設計 | 定格圧力 | 引張性能 | 温度範囲 | ライフサイクルコスト |

|---|---|---|---|---|

| シングルOリング | 6~8バール | 悪い (1200N) | -20°C~+60°C | 高い(頻繁な交換) |

| デュアルOリング | 10~12バール | 良好(2000N) | -30°C ~ +80°C | 中程度 |

| プログレッシブシール | 15バー以上 | エクセレント(3500N以上) | -40°C ~ +100°C | 低い(耐用年数が長い) |

素材選択の影響

素材の選択は応力性能に大きく影響する:

ボディ素材:

- ブラスだ: 良好な性能、2000Nの負荷に制限

- 304ステンレス鋼: より優れた性能、2500Nの能力

- 316Lステンレススチール: 優れた性能、3500N+の能力

- 二相ステンレス鋼5: 優れた性能、5000N以上の能力

エラストマーの選択:

- NBR(ニトリル): 標準性能、-20℃~+80

- EPDM: 拡張温度範囲、-40°C~+120°C

- FKM(バイトン): プレミアム性能、-20℃~+200℃、耐薬品性

大手製鉄所のメンテナンス・マネージャーであるカルロスと協力して、高温用途ではエラストマーの選定が重要であることを発見しました。標準的なNBRシールは100℃の使用温度で数ヶ月以内に破損しましたが、当社のFKMシールは5年以上の信頼できるサービスを提供しました。

実世界での性能相関

実験室でのテストは、現場でのパフォーマンスと強い相関性がある:

フィールド・パフォーマンス・データ(5年間の調査、2000以上の設置):

- プレミアムデザイン:99.2%生存率

- 標準的なデザイン:94.1%生存率

- エントリーレベルのデザイン87.3%生存率

- 故障コストの影響:プレミアム設計の75%は総所有コストが低い

一般的な故障モード:

- シールの劣化(故障の45%): 適切なエラストマーの選択により防止

- アーマークランプのスリップ(故障の30%): プログレッシブクランプ設計により解消

- スレッドの失敗(失敗の15%): 強化スレッドプロファイルによる削減

- ケーブルの損傷(故障の10%): 適切なストレインリリーフ設計により最小化

結論

当社の包括的なストレス試験プログラムは、アーマードケーブルグランド設計が過酷な条件下での性能に大きく影響することを実証しています。プログレッシブクランプシステムと高度なシーリング技術を備えたプレミアムデザインは、標準的な代替品よりも優れた応力性能を提供し、信頼性の向上とライフサイクルコストの削減に直結します。

Bepto Connectorでは、ストレステストの結果を基に、継続的な設計改善を行い、実際の性能上の利点を提供しています。極度の機械的ストレス下で信頼性の高い動作が要求されるアプリケーションでは、試験で実証された当社の装甲ケーブルグランドが重要なインフラストラクチャの成功に必要な性能マージンを提供します。プレミアムアーマードケーブルグランドへの投資は、故障の排除、メンテナンスの軽減、およびシステムの信頼性の向上を通じて利益をもたらします。

よくあるご質問

Q: アーマード・ケーブルグランドは、オフショア用途ではどの程度の引張荷重に耐える必要がありますか?

A: オフショア用途では、波浪、熱膨張、設置ストレスのため、一般的に最低2500~3500Nの引張容量が必要とされます。当社のテストでは、3500N以上でもシールの完全性を維持し、20年以上のオフショア使用に必要な安全マージンを提供するプレミアム設計を示しています。

Q: 極端な温度は、アーマード・ケーブル・グランドの応力性能にどのような影響を与えますか?

A: 温度サイクルは、熱膨張差によってさらなる応力を発生させます。当社の試験では、極端な温度(-40℃~+100℃)では極限引張強さが15-20%低下することが示されており、極端な温度での用途では適切な安全マージンの選択が重要になります。

Q: 装甲ケーブル・グランドは、設置後にテストして性能を確認できますか?

A: はい、設置されたアーマードケーブルグランドは、定格容量の50%までの制御された引張負荷、1.5倍の使用圧力までの圧力試験、および電気的導通検証を使用して試験することができます。しかし、破壊限界までの破壊試験には、実験室条件とサンプルユニットが必要です。

Q: アーマードケーブルグランドのIP68とIP69Kの違いは何ですか?

A: IP68は特定圧力下での連続浸漬に対する保護を提供し、IP69Kは高温、高圧ウォータージェット耐性を追加します。機械的ストレス下では、IP69K定格のグランドは通常、強化されたシールの圧縮と保持システムにより優れた密閉性を維持します。

Q: アーマード・ケーブル・グランドは、高応力用途でどれくらいの頻度で検査する必要がありますか?

A: 高負荷がかかる用途では、6ヶ月ごとの初期検査、最初の3年間は年1回の検査、その後は2年ごとの検査が必要となる。重要な用途では、故障が発生する前にシールの劣化や機械的変位を検知する連続監視システムが必要となる場合がある。