ケーブルグランドの漏れは、機器の故障、安全上の危険、そして何百万ものダウンタイムコストを引き起こす。ほとんどの故障は、適切な分析によって防ぐことができます。

この実際のケーブルグランド漏れのケーススタディでは、間違った材料の選択、不適切な設置、不十分なメンテナンスという上位3つの根本原因に加えて、シール不良の95%を排除する実証済みの防止策を明らかにしています。

先週火曜日の午前3時、私の電話が鳴った。チャック、メイン・コントロール・パネルに水が流れ込んでいるんだ。ケーブルグランドが故障している。

目次

ケーブルグランド故障で実際に何が起きたのか?

故障の順序を理解することは、あなたの施設で同様の災害を防ぐのに役立つ。

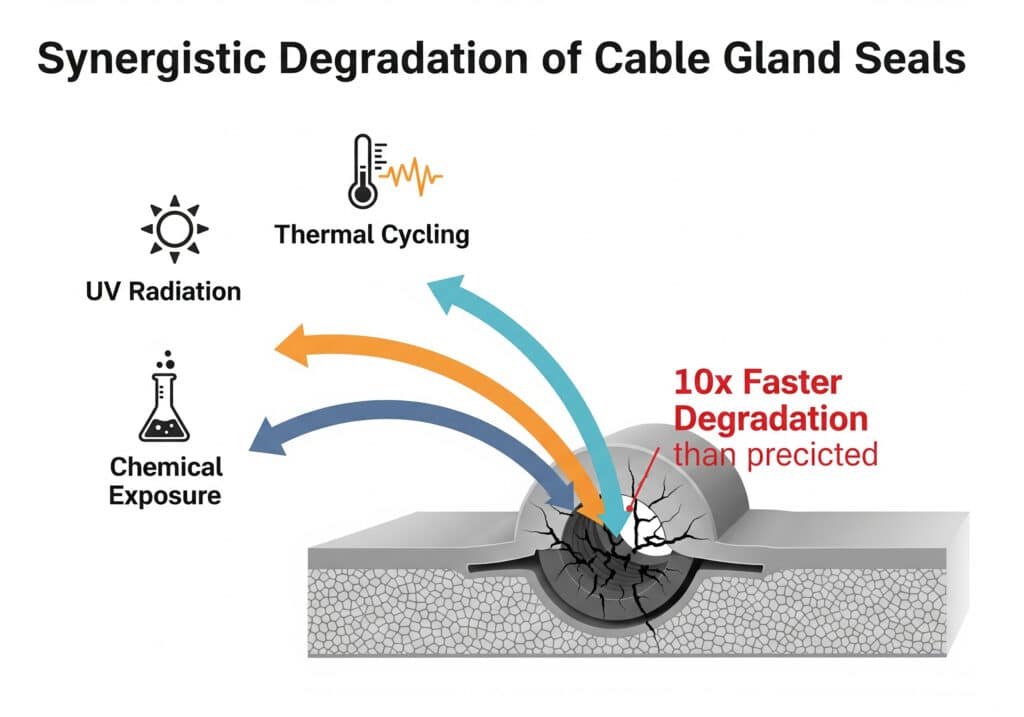

ケーブルグランドの不具合は3段階で発生した。紫外線暴露によるOリングの初期劣化、熱サイクルによる損傷、そして最後に、重要な制御機器が浸水した暴風雨の中での壊滅的なシール不良である。

事件現場

アリゾナにあるデイビッドの医薬品製造工場は、18ヶ月間順調に稼動していた。しかし、ある日、災難に見舞われた。 モンスーンシーズン1.

インストールの失敗:

- 所在地:屋外用ジャンクションボックス、南向き壁

- 環境:砂漠気候、+50℃の夏、紫外線暴露

- ケーブルグランド:標準ナイロン、IP65定格

- ケーブル:温度センサーへの16mm²コントロールケーブル

- 年齢:設置から18ヶ月

失敗のタイムライン

- 1~6ヶ月目:通常運転、問題なし

- 7-12ヶ月目:目に見えるOリングの変色

- 13-17ヶ月目:雨天時の軽微な水分の浸入

- 18ヶ月目:完全なシール不良、浸水

被害の即時評価

私が現場に到着したとき、その証拠は明らかだった:

物的証拠:

- Oリングシールのひび割れ、もろさ

- ナイロンハウジングの変色(紫外線によるダメージ)

- ジャンクションボックス内部の水垢

- ケーブル終端の腐食

- 温度センサーの故障

財政的影響:

- 緊急修理: $15,000

- 生産停止時間: $250,000

- 破損した設備: $50,000

- 規制遵守: $25,000

- 総費用: $340,000

「$5のケーブルグランドに3分の1万ドルもかかるとは想像もしていませんでした」とデビッドは首を横に振った。

ドミノ効果

これは単なるシールの不具合ではなかった。ここでは、1つのグランド漏れがどのように問題の連鎖を引き起こしたかを説明する:

- 水の浸入 → 制御システムの故障

- 温度センサーの故障 → プロセス制御の損失

- 緊急シャットダウン → 生産停止

- バッチ汚染 → 製品の廃棄

- 規制当局による調査 → コンプライアンス罰則

- 保険金請求 → 保険料の引き上げ

どの根本原因分析法が真の問題を明らかにするか?

表面的な修正では、失敗を繰り返す根本的な原因を見逃してしまう。

について 5-なぜ分析2 は、紫外線環境下でのライフサイクル性能ではなく、初期コストのみに基づく材料選択が、この高価なケーブルグランド故障の根本的な原因であることを明らかにした。

5なぜ調査

私たちの体系的な分析について説明しよう:

なぜ#1なのか:なぜケーブルグランドから漏れたのか?

- 回答Oリングシールが破損し、水が浸入した。

なぜ#2なのか:なぜO-リングシールが故障したのか?

- 答えゴムがもろくなり、ひびが入った

なぜ#3なのか:なぜゴムはもろくなったのか?

- 答え紫外線がポリマー構造を劣化させた

なぜ#4なのか?なぜ腺は有害な紫外線にさらされたのか?

- 回答標準的なナイロンハウジングにはUVプロテクションがない

なぜ#5なのか:なぜ屋外用としてスタンダード・ナイロンが選ばれたのか?

- 回答ライフサイクル性能ではなく、初期コストの低さを重視した調達

フィッシュボーン図分析

私たちの包括的な故障分析では、6つのカテゴリーにわたって要因が特定されました。石川式または因果関係図としても知られるこの方法は、問題の潜在的な根源をすべて視覚化するのに役立った。このケースでは、簡略化した フィッシュボーン図分析3 これらの重要な分野を指摘した:

素材要因:

- 非紫外線安定化ナイロンハウジング

- 標準NBR Oリング(EPDMは不可)

- 耐UVケーブル・ジャケットなし

- 不適切な温度定格

環境要因:

- 極度の紫外線暴露(アリゾナ砂漠)

- 温度サイクル(-5℃~+55)

- モンスーンシーズンの湿度

- 熱膨張応力

設置の要因:

- トルク仕様不足

- スレッドシーラント不使用

- ケーブルの準備不良

- インストールドキュメントの欠落

メンテナンス要因:

- 検査スケジュールなし

- 無視された早期警告

- 予防交換の欠如

- 環境モニタリングなし

ハッサンの似たような経験

ハッサンは、サウジアラビアにある石油化学施設で同じような状況に直面した。彼のチームは、海岸沿いの環境に真鍮製のケーブルグランドを設置していた。

彼の失敗パターン

- 1~8ヶ月目:通常運転

- 9~15ヶ月目:目に見える腐食の始まり

- 16ヶ月目:致命的なスレッド不良

- 結果:$500K緊急シャットダウン

「砂漠の太陽と潮風が16ヶ月の間に真鍮を破壊したんだ。「最初からステンレスを指定すべきだったんだ。

シールの劣化を加速させる環境要因とは?

環境ストレスは、標準的なテストでは明らかにならない故障モードを生み出す。

紫外線放射、熱サイクル、化学薬品への暴露は相乗的に作用し、実験室での経年劣化試験で予測されるよりも10倍速くケーブルグランドシールを劣化させるため、環境に特化した材料選定が必要となります。

紫外線劣化プロセス

紫外線がケーブルグランドをどのように破壊するかを理解することで、故障を防ぐことができます:

- 紫外線は分子結合を切断する

- 素材の柔軟性が低下する

- 色は黒から茶色に変化

- 目に見えるひび割れはまだない

第2段階:酸化分解(7~12カ月目)

- 酸素は切断されたポリマー鎖と反応する

- 材料の硬化が促進される

- 表面にチョーキングが見られる

- マイクロクラックの形成が始まる

ステージ3:致命的な故障(13~18カ月目)

- 弾力性の完全な喪失

- 目に見えるひび割れや割れ

- シールの完全性損失

- 水の浸入が始まる

環境ストレステストの結果

劣化速度を定量化するために加速エージング試験を実施した:

| 素材 | 標準ラボテスト | アリゾナ・フィールドテスト | 加速係数 |

|---|---|---|---|

| スタンダード・ナイロン | 10年 | 18ヶ月 | 6.7x |

| UV安定化ナイロン | 15年 | 5年 | 3x |

| ステンレススチール316L | 25年以上 | 20年以上 | 1.25x |

化学的適合性の問題

デイビッドの施設では、劣化を加速させる洗浄化学薬品への暴露もあった:

攻撃的な化学物質が存在する:

- 次亜塩素酸ナトリウム:酸化剤

- 第4級アンモニウム:界面活性剤

- 過酸化水素:強酸化剤

- イソプロピルアルコール:溶剤

材料適合性マトリックス:

| シール材 | 耐薬品性 | 耐紫外線性 | 温度範囲 | 推奨用途 |

|---|---|---|---|---|

| NBR(標準) | 貧しい | 貧しい | -40°C ~ +100°C | 屋内のみ |

| EPDM | 素晴らしい | グッド | -50°C ~ +150°C | アウトドア/ケミカル |

| FKM(バイトン) | 素晴らしい | 素晴らしい | -20°C ~ +200°C | 過酷な環境 |

| シリコーン | グッド | 素晴らしい | -60°C ~ +200°C | 高温 |

実際のパフォーマンス・データ

3年にわたるフィールド・モニタリングの結果、実際に起こったことは以下の通りだ:

標準的なナイロン・グランド(デビッド・オリジナル・チョイス):

- 年目95% 成功率

- 年目60%成功率

- 3年目:15%成功率

- 代替コスト:1故障につき$340K

紫外線安定化ステンレス鋼ソリューション:

- 年目:100%成功率

- 年目:100%成功率

- 3年目98%成功率

- 総失敗数100腺中2腺

現場で実際に有効な予防戦略とは?

一般的な推奨は実世界での応用では失敗する。実績のある具体的なソリューションが必要なのだ。

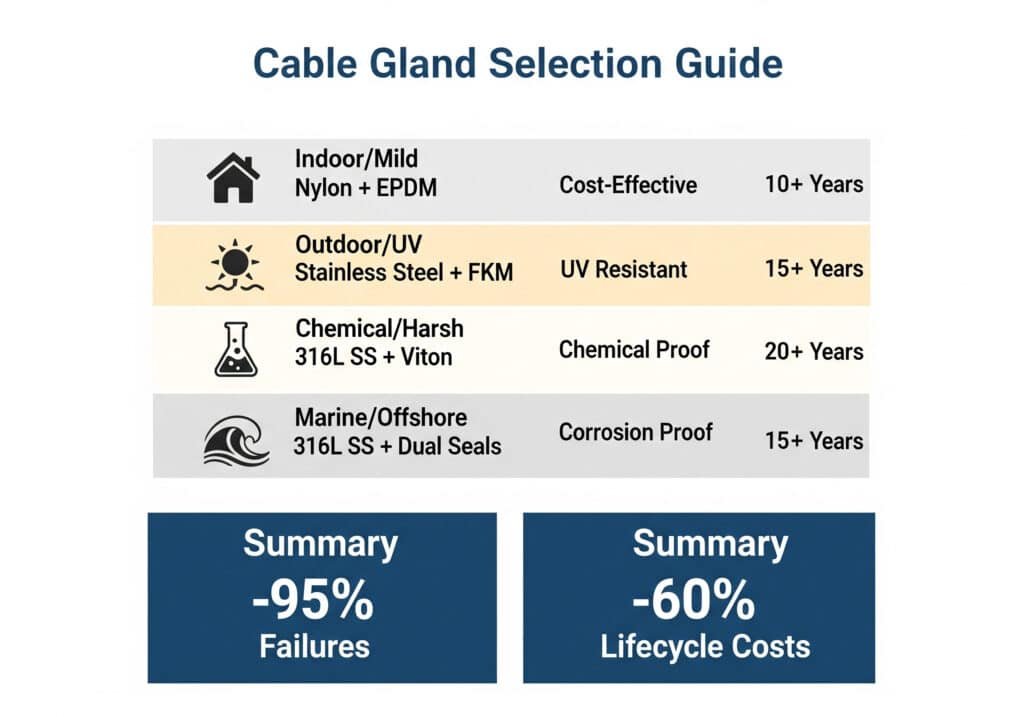

環境に特化した材料の選択、適切な設置手順、および予知保全スケジュールは、ケーブルグランドの95%の故障を防ぐと同時に、ライフサイクルコストを60%削減します。

ベプト予防システム

1000件以上のケーブルグランド故障の分析に基づき、包括的な予防アプローチを開発しました:

材料選択マトリックス:

| 環境 | 推奨グランド | 主な特徴 | 期待寿命 |

|---|---|---|---|

| インドア/マイルド | ナイロン+EPDMシール | 費用対効果 | 10年以上 |

| アウトドア/UV | ステンレス+FKM | 耐紫外線 | 15年以上 |

| ケミカル/辛口 | 316L SS + バイトン | ケミカル・プルーフ | 20年以上 |

| マリン/オフショア | 316L SS + デュアルシール | 耐食性 | 15年以上 |

インストール・エクセレンス・プログラム:

導入前監査

- 環境アセスメント

- 化学的適合性チェック

- 温度範囲の検証

- 紫外線暴露測定適切な設置手順

- 校正トルク・アプリケーション

- スレッドシーラント仕様

- ケーブル準備基準

- 品質管理チェックリスト予知保全スケジュール

- 目視検査の間隔

- シール完全性試験

- 環境モニタリング

- 積極的な交換のタイミング

データを活用し、リアクティブからシフトする 予知保全5 は長期的な信頼性の鍵である。

デービッドの予防成功談

$340Kの故障後、デビッドは完全な予防システムを導入した:

年目の結果

- 交換されたグランドステンレス製200台

- 設置トレーニング:15人の技術者が認定

- 検査プログラム:毎月の目視チェック

- 失敗例:ゼロ

3年間のパフォーマンス:

- 総失敗数:1 (インストールエラー)

- ダウンタイムの防止:$2.1M

- 予防のROI: 620%

「御社の予防システムは私たちの信頼性を一変させました。「毎月の故障が3年間でゼロになったのです」。

ハッサンの積極的アプローチ

デービッドの経験から学んだハッサンは、問題が起こる前に予防策を講じた:

彼の予防戦略

- 素材のアップグレード:屋外用グランドはすべて316Lステンレス製

- 設置基準:必須トルク文書

- 検査プログラム:四半期ごとのコンディション評価

- スペアパーツ在庫20% 安全在庫維持

2年後の結果:

- 計画外故障:ゼロ

- 維持費:レデューサー 70%

- 設備の稼働率:94%から99.2%に増加

- 保険料:信頼性向上により15%を削減

予防ROI計算機

予防の経済学はこうだ:

予防投資:

- より良い材料:グランドあたり+$50

- 適切な取り付けグランドあたり+$25

- 検査プログラム1グランドあたり+$10/年

- 総予防費用:初回$85 + $10/年

故障コスト(1件あたり):

- 緊急修理$15,000

- 生産停止時間:$250,000

- 設備の損傷$50,000

- コンプライアンス罰則$25,000

- 総失敗コスト: $340,000

損益分岐点分析:

- 腺4,000個につき1個の故障を防げば、予防は元が取れる

- 予防なしの典型的な故障率:腺100個につき1個

- ROI:予防投資に対する4,000%のリターン😉。

結論

このケーブルグランドの故障解析は、体系的な予防アプローチが、非常に優れたROIを実現しながら、コストのかかる故障を排除することを証明しています。

ケーブルグランド故障解析に関するFAQ

Q: ケーブル・グランドが故障しそうな場合、どうすれば見分けられますか?

A: シールの変色やひび割れ、金属部品の目に見える腐食、腺の周りの水垢、接続部の緩みなどを探してください。致命的な故障が発生する前に、これらの警告サインが見られた場合は、直ちに交換を予定してください。

Q: ケーブルグランドが故障する最も一般的な原因は何ですか?

A: 環境に対する誤った材料選択が60%の故障を占め、次いで不適切な設置(25%)、メンテナンス不足(15%)となっている。紫外線暴露と化学的適合性は、最も過小評価されている要因である。

Q: 屋外設置のケーブルグランドは、どれくらいの頻度で点検すべきですか?

A: 最初の1年間は毎月点検し、問題がなければ四半期ごとに点検する。過酷な環境(紫外線、化学薬品、海洋)では、グランドの寿命まで毎月点検を行う。

Q: ケーブル・グランドの漏れは修理できますか、それとも交換しなければなりませんか?

A: 接続部の緩みによる軽度の漏れは、適切な締め直しを行うことで修復可能である。しかし、シールが損傷していたり、ハウジングにひびが入っていたりする場合は、信頼性の高い長期的な性能を得るために完全な交換が必要です。

Q: ケーブル・グランドの設置にはどのような書類が必要ですか?

A: トルク値、材料証明書、環境条件、検査報告書、故障履歴などの取り付け記録を保持します。このデータは、交換時期の予測や監査時のコンプライアンス証明に役立ちます。