Introduzione

Vi siete mai chiesti perché alcuni pressacavi in plastica per esterni sbiadiscono fino a diventare gialli o bianchi gessosi nel giro di pochi mesi, mentre altri mantengono il loro colore originale per decenni? I raggi UV, le temperature estreme e lo stress ambientale possono degradare rapidamente i coloranti polimerici, causando non solo problemi estetici, ma anche una vera e propria debolezza strutturale e un cedimento prematuro del materiale del pressacavo stesso.

La stabilità del colore nei pressacavi in plastica per esterni dipende dalla scelta dei pigmenti resistenti ai raggi UV, dalla compatibilità della matrice polimerica e dalle confezioni di stabilizzanti: i materiali correttamente formulati mantengono l'integrità del colore per 10-20 anni, mentre le plastiche non stabilizzate possono mostrare uno sbiadimento significativo entro 6-12 mesi di esposizione all'esterno. La comprensione della scienza che sta alla base della degradazione del colore è fondamentale per scegliere premistoppa che mantengano l'aspetto e le prestazioni per tutta la loro durata.

Proprio l'anno scorso, Robert, responsabile delle strutture di un'azienda di telecomunicazioni del Texas, ci ha contattato dopo aver scoperto che centinaia di pressacavi esterni erano diventati da neri a marroni e stavano diventando fragili dopo soli 18 mesi di installazione. Il cambiamento di colore era in realtà un segnale precoce di degrado da raggi UV che alla fine ha portato a crepe e infiltrazioni d'acqua. Questo tipo di guasto prematuro può costare migliaia di euro in pezzi di ricambio e manodopera, ed è per questo che abbiamo investito molto nella tecnologia avanzata dei coloranti e nei test accelerati di resistenza agli agenti atmosferici per tutti i nostri pressacavi in plastica per esterni.

Indice dei contenuti

- Cosa causa il degrado del colore nei pressacavi in plastica per esterni?

- In che modo i diversi tipi di pigmento influiscono sulla stabilità del colore a lungo termine?

- Che ruolo hanno gli stabilizzatori UV nel mantenere l'integrità del colore?

- Come si possono prevedere le prestazioni di stabilità del colore prima dell'installazione?

- Quali sono le migliori pratiche per la selezione di pressacavi stabili nel colore?

- Conclusione

- Domande frequenti sulla stabilità del colore nei pressacavi

Cosa causa il degrado del colore nei pressacavi in plastica per esterni?

La degradazione del colore nei pressacavi in plastica per esterni è causata principalmente dalla rottura dei raggi UV. cromoforo1 molecole nei pigmenti, l'ossidazione termica delle catene polimeriche, le reazioni fotochimiche tra i coloranti e la matrice plastica e i fattori ambientali come l'ozono, l'umidità e i cicli di temperatura che accelerano questi processi di degradazione.

La scienza della degradazione del colore coinvolge complesse reazioni fotochimiche che si verificano a livello molecolare quando i materiali plastici sono esposti alle condizioni esterne.

Impatto delle radiazioni UV sui coloranti

Meccanismi di fotodegradazione:

Quando i fotoni UV colpiscono le molecole dei pigmenti, forniscono energia sufficiente a rompere i legami chimici:

- Distruzione dei cromofori: Le strutture molecolari che producono colore sono danneggiate

- Scissione della catena: La degradazione della spina dorsale del polimero influisce sul legame con il pigmento.

- Formazione di radicali liberi: Avvia reazioni di degradazione a cascata

- Processi ossidativi: L'ossigeno si combina con le molecole degradate creando nuovi colori.

Effetti specifici della lunghezza d'onda:

Le diverse lunghezze d'onda UV causano diversi tipi di danni:

- UV-C (200-280 nm): Più energico, provoca una rapida degradazione

- UV-B (280-315nm): Impatto significativo sulla maggior parte dei pigmenti organici

- UV-A (315-400nm): Energia più bassa ma intensità elevata, provoca uno sbiadimento graduale

- Luce visibile (400-700 nm): Può influire su alcuni coloranti sensibili

Degradazione accelerata dalla temperatura

Effetti termici sulla stabilità del colore:

Le alte temperature accelerano tutti i processi di degradazione:

- L'aumento del movimento molecolare aumenta la velocità di reazione

- L'ossidazione termica crea composti che cambiano colore

- Migrazione del pigmento all'interno della matrice polimerica

- Le variazioni di cristallinità influenzano la diffusione della luce e il colore apparente

I nostri test dimostrano che ogni aumento di temperatura di 10°C raddoppia all'incirca il tasso di degradazione del colore, seguendo il principio del "colore". Relazione di Arrhenius2 che regola la maggior parte delle reazioni chimiche.

Fattori di stress ambientale

Umidità e umidità:

L'acqua accelera la degradazione attraverso diversi meccanismi:

- Idrolisi dei legami chimici sensibili

- Maggiore penetrazione dei raggi UV attraverso il polimero rigonfiato

- Effetti catalitici sulle reazioni di ossidazione

- Cicli di gelo e disgelo che creano microfessurazioni

Esposizione chimica:

Gli ambienti industriali e urbani introducono ulteriori fattori di stress:

- Piogge acide: effetti del pH sulla stabilità dei pigmenti

- Ozono: Potente agente ossidante

- Inquinanti industriali: Catalizzano le reazioni di degradazione

- Nebbia salina: Accelera la corrosione e il degrado nelle zone costiere.

L'installazione di Robert in Texas ha subito la tempesta perfetta di fattori di degrado: intense radiazioni UV, alte temperature che raggiungono i 50°C sulle superfici nere, umidità dovuta al clima della Costa del Golfo e inquinanti industriali provenienti dai vicini impianti petrolchimici. Questa combinazione ha accelerato quello che avrebbe dovuto essere un processo di degrado di 15 anni in soli 18 mesi.

In che modo i diversi tipi di pigmento influiscono sulla stabilità del colore a lungo termine?

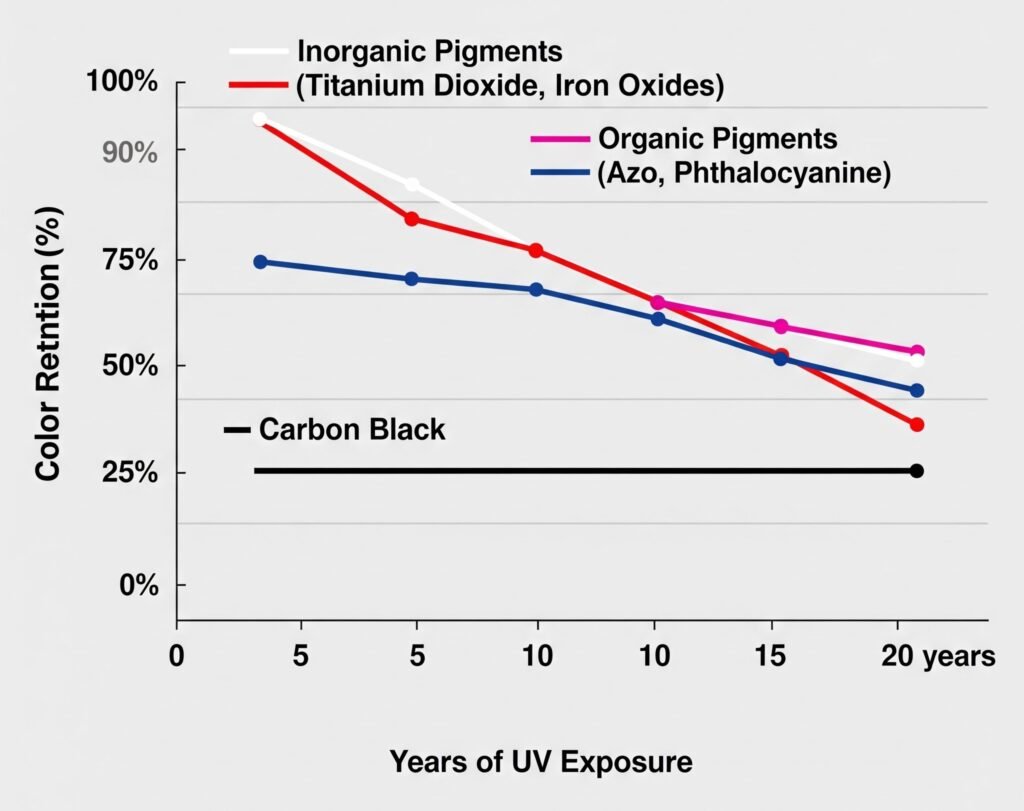

I diversi tipi di pigmento presentano prestazioni di stabilità del colore molto diverse: i pigmenti inorganici, come il biossido di titanio e gli ossidi di ferro, offrono un'eccellente resistenza ai raggi UV della durata di 15-20 anni, mentre i pigmenti organici variano ampiamente da 2 a 15 anni a seconda della struttura molecolare, con il nero carbone che offre la migliore stabilità complessiva per i colori scuri.

Pigmenti inorganici: lo standard d'oro

Biossido di titanio (bianco):

Il pigmento più stabile ai raggi UV disponibile per le materie plastiche:

- Eccellente opacità e luminosità

- L'attività fotocatalitica può essere controllata con trattamenti superficiali

- Mantenimento del colore per 15-20 anni in sistemi adeguatamente formulati

- Compatibile con la maggior parte dei sistemi polimerici

Ossidi di ferro (rosso, giallo, marrone, nero):

Gli ossidi di ferro naturali e sintetici offrono un'eccellente stabilità:

- Chimicamente inerte nella maggior parte delle condizioni

- Stabile alle alte temperature

- Eccellente resistenza alla luce

- Conveniente per i colori della terra

Verde ossido di cromo:

Pigmento verde superiore per applicazioni esterne:

- Eccezionale stabilità termica e ai raggi UV

- Resistenza chimica ad acidi e basi

- Mantiene il colore in ambienti estremi

- Costo più elevato ma prestazioni eccellenti

Nero carbone - Il pigmento scuro per eccellenza

Protezione UV superiore:

Nero di carbonio3 offre un duplice vantaggio:

- Eccellente stabilità del colore (praticamente a prova di sbiadimento)

- La schermatura UV protegge il polimero sottostante

- Disponibili gradi conduttivi per applicazioni EMC

- Conveniente per i pressacavi neri

Considerazioni sulla qualità:

Non tutti i neri carbone sono uguali:

- La dimensione delle particelle influisce sul colore e sulle proprietà

- Il trattamento superficiale influenza la dispersione

- I livelli di purezza hanno un impatto sulla stabilità a lungo termine

- Le condizioni di lavorazione influenzano le prestazioni finali

Pigmenti organici - Prestazioni variabili

Pigmenti organici ad alte prestazioni:

I moderni pigmenti organici possono offrire una buona durata all'esterno:

- Quinacridone: Ottimi rossi e viola (8-12 anni)

- Ftalocianina: Blu e verdi stabili (10-15 anni)

- Perilene: Rossi e marroni durevoli (8-12 anni)

- DPP (diketopirrolopirrolo): Rossi e arancioni ad alte prestazioni (6-10 anni)

Pigmenti organici standard:

I coloranti organici tradizionali hanno una durata limitata all'esterno:

- Pigmenti azoici: 2-5 anni di prestazioni tipiche

- Pigmenti di lago: Generalmente scarsa stabilità all'esterno

- Pigmenti fluorescenti: Dissolvenza rapida (da 6 mesi a 2 anni)

- Sistemi a base di coloranti: Non consigliato per uso esterno

Effetti di carico e dispersione dei pigmenti

Impatto della concentrazione:

Il carico di pigmenti influisce sia sul colore che sulla stabilità:

- Carichi più elevati migliorano generalmente la ritenzione del colore

- Il carico ottimale varia a seconda del tipo di pigmento

- Il sovraccarico può causare problemi di elaborazione

- Il sottocarico riduce la protezione UV

Qualità della dispersione:

La corretta dispersione dei pigmenti è fondamentale:

- La scarsa dispersione crea punti deboli per la degradazione

- Le particelle agglomerate causano variazioni di colore

- Il trattamento superficiale migliora la compatibilità

- Le condizioni di lavorazione influenzano la dispersione finale

Raccomandazioni specifiche per il colore

| Famiglia di colori | Pigmenti consigliati | Durata prevista | Fattore di costo |

|---|---|---|---|

| Bianco | TiO2 + stabilizzatori UV | 15-20 anni | 1.5x |

| Nero | Nero di carbonio | 20+ anni | 1.2x |

| Rosso | Ossido di ferro o chinacridone | 10-15 anni | 2-3x |

| Blu | Ftalocianina | 10-15 anni | 2-4x |

| Verde | Ossido di cromo o ftalo | 12-18 anni | 2-5x |

| Giallo | Ossido di ferro (tonalità limitate) | 15+ anni | 2-3x |

Che ruolo hanno gli stabilizzatori UV nel mantenere l'integrità del colore?

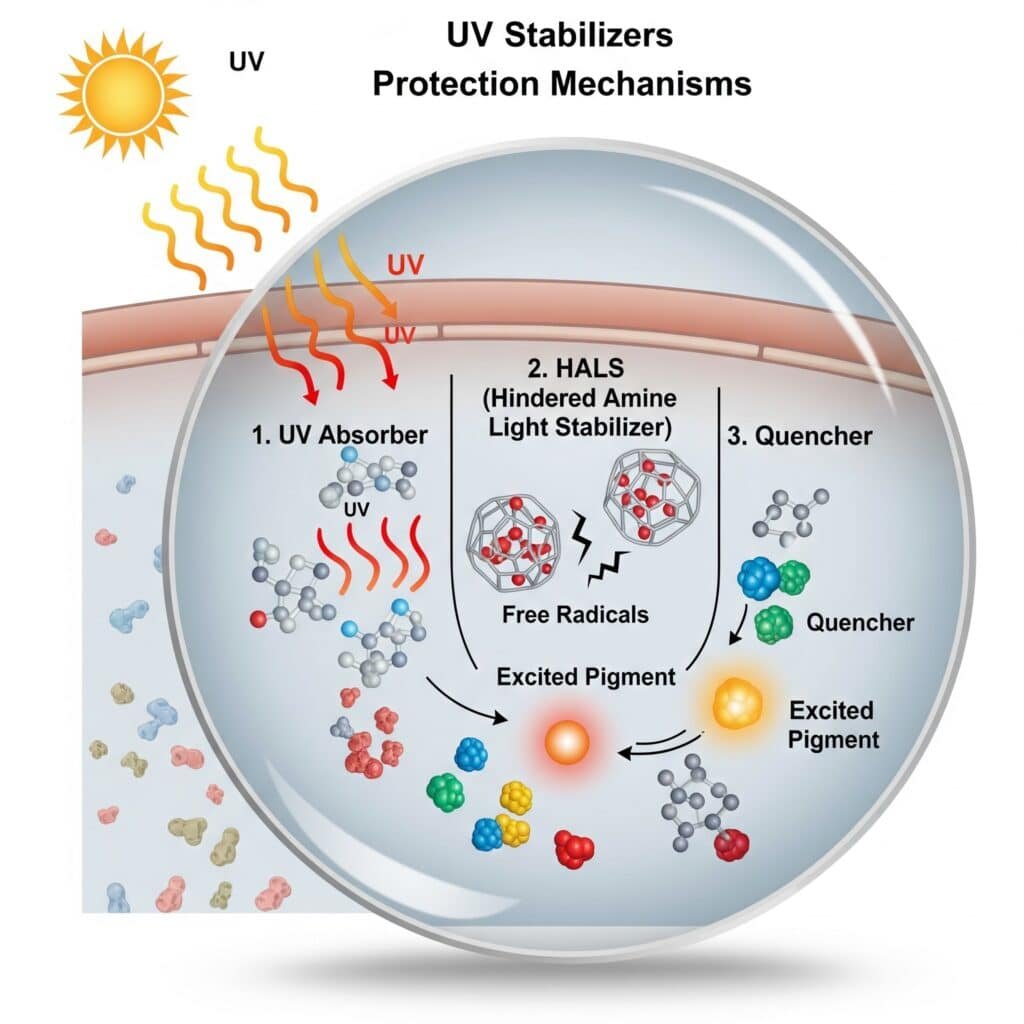

Gli stabilizzatori UV svolgono un ruolo cruciale nel mantenere l'integrità del colore assorbendo le radiazioni UV nocive, spegnendo gli stati eccitati dei cromofori, eliminando i radicali liberi e decomponendo gli idroperossidi prima che possano causare reazioni di alterazione del colore; i sistemi correttamente stabilizzati mostrano una ritenzione del colore da 3 a 5 volte superiore rispetto ai materiali non stabilizzati.

Tipi di stabilizzatori UV

Assorbitori UV (UVA):

Questi composti assorbono i raggi UV e li convertono in calore innocuo:

- Benzotriazoli: Protezione ad ampio spettro, eccellente per la maggior parte delle applicazioni

- Benzofenoni: Economici, ottimi per sezioni sottili

- Triazine: Prestazioni elevate, durata eccellente

- Idrossifeniltriazine: Tecnologia all'avanguardia, prestazioni superiori

Stabilizzatori alla luce a base di ammine inibite (HALS)4:

Questi forniscono una protezione a lungo termine attraverso un meccanismo rigenerativo:

- Scavare i radicali liberi formati durante l'esposizione ai raggi UV

- Il ciclo auto-rigenerante garantisce una protezione a lungo termine

- Particolarmente efficace per le poliolefine e i tecnopolimeri

- Effetti sinergici in combinazione con gli assorbitori UV

Dissetanti:

Additivi specializzati che disattivano gli stati eccitati dei cromofori:

- Impediscono il trasferimento di energia alle molecole di ossigeno

- Ridurre la formazione di specie reattive

- Particolarmente importante per i pigmenti organici sensibili

- Spesso viene utilizzato in combinazione con altri stabilizzatori

Criteri di selezione degli stabilizzatori

Compatibilità con i polimeri:

Stabilizzatori diversi funzionano meglio con polimeri specifici:

- Sistemi in nylon: Assorbitori UV benzotriazolici preferibili

- Poliolefine: Gli HALS forniscono un'eccellente protezione

- Materiali plastici tecnici: Gli assorbitori UV triazinici sono spesso ottimali

- Test di compatibilità essenziali per ogni sistema

Stabilità di lavorazione:

Gli stabilizzatori devono sopravvivere alle condizioni di produzione:

- Stabilità termica durante lo stampaggio a iniezione

- Compatibilità chimica con altri additivi

- Impatto minimo sulle caratteristiche di lavorazione

- Nessun effetto negativo sulle proprietà finali

Sistemi di stabilizzazione sinergici

Approcci combinati:

La migliore stabilità del colore deriva da sistemi accuratamente bilanciati:

- Assorbitore UV + HALS: Meccanismi di protezione complementari

- Antiossidanti primari e secondari: Prevengono la degradazione termica

- Disattivatori metallici: Impediscono la degradazione catalitica

- Stabilizzatori di processo: Proteggono durante la produzione

Considerazioni sull'ottimizzazione:

I sistemi di stabilizzazione richiedono un'attenta ottimizzazione:

- I livelli di carico influiscono su costi e prestazioni

- Interazioni tra diversi stabilizzatori

- Impatto su altre proprietà (meccaniche, elettriche)

- Conformità alle normative per applicazioni specifiche

Dati sulle prestazioni nel mondo reale

Basato su test approfonditi di esposizione all'esterno in Arizona e Florida:

Pressacavi in nylon non stabilizzato:

- Cambiamento significativo del colore: 6-12 mesi

- Sfarinamento superficiale: 12-18 mesi

- Perdita di proprietà meccanica: 18-24 mesi

Sistemi adeguatamente stabilizzati:

- Variazione minima del colore: 5-8 anni

- Mantenimento dell'integrità della superficie: 10-15 anni

- Proprietà meccaniche stabili: 15-20 anni

Hassan, che gestisce diversi impianti petrolchimici in Arabia Saudita, ha imparato l'importanza di una corretta stabilizzazione quando il suo acquisto iniziale di pressacavi si è concentrato esclusivamente sul costo. Dopo aver sperimentato un rapido sbiadimento del colore e la conseguente formazione di crepe nel duro ambiente del deserto, abbiamo lavorato insieme per specificare i materiali stabilizzati in modo adeguato. Il costo iniziale più elevato è stato più che compensato dall'eliminazione delle sostituzioni premature e dei problemi di manutenzione.

Come si possono prevedere le prestazioni di stabilità del colore prima dell'installazione?

Le prestazioni di stabilità del colore possono essere previste attraverso test di invecchiamento accelerato con camere ad arco di xeno o fluorescenti UV, test di esposizione naturale all'esterno, misurazione spettrofotometrica del colore e modelli matematici basati sul calcolo dell'energia di attivazione, con test adeguati che forniscono previsioni affidabili di prestazioni all'esterno di 10-20 anni entro 6-12 mesi dai test di laboratorio.

Metodi di prova dell'invecchiamento accelerato

ASTM G1555 - Test ad arco di xeno:

Il gold standard per la previsione della durata all'esterno:

- Simulazione solare a spettro completo

- Temperatura e umidità controllate

- I cicli di spruzzatura dell'acqua simulano la pioggia

- Durata tipica del test: 2000-5000 ore

- Fattori di correlazione stabiliti per diversi climi

ASTM G154 - Test di fluorescenza UV:

Metodo di screening efficace dal punto di vista dei costi:

- Lampade fluorescenti UV-A o UV-B

- I cicli di condensazione simulano la rugiada

- L'intensità UV più elevata accelera i test

- Buona correlazione per i materiali sensibili ai raggi UV

- Risultati più rapidi ma meno completi

Protocollo di test QUV:

I nostri test standard comprendono:

- 4 ore di esposizione ai raggi UV a 60°C

- 4 ore di condensazione a 50°C

- Cicli continui di 8 ore

- Misurazioni del colore ogni 500 ore

- I test continuano fino a oltre 3000 ore

Misurazione e analisi del colore

Misura spettrofotometrica:

Quantificazione precisa del colore con l'utilizzo di:

- CIE Lab* coordinate dello spazio colore

- Calcoli del Delta E per la differenza di colore

- Indice di giallo per materiali bianchi

- Misurazioni della lucentezza per le modifiche della superficie

- Sistemi di misura automatizzati per la coerenza

Criteri di accettazione:

Limiti di variazione del colore standard del settore:

- Delta E < 2: variazione appena percettibile

- Delta E 2-5: Notevole ma accettabile

- Delta E 5-10: variazione significativa del colore

- Delta E > 10: spostamento di colore inaccettabile

Test di esposizione naturale all'aperto

Siti di prova geografici:

Manteniamo i rack di esposizione in diversi climi:

- Arizona: Alti raggi UV, bassa umidità, temperature estreme

- Florida: Alti raggi UV, alta umidità, esposizione al sale

- Climi settentrionali: UV con cicli di gelo e disgelo

- Siti industriali: Effetti dell'esposizione agli inquinanti

Angoli di esposizione e orientamenti:

I diversi angoli di montaggio simulano le applicazioni reali:

- Esposizione a sud a 45°: Massima esposizione ai raggi UV

- Orientamenti verticali: Simulare installazioni a parete

- Esposizione sottovetro: applicazioni interne vicino alle finestre

- Esposizione alla scatola nera: sollecitazione massima della temperatura

Modellazione matematica e previsione

Modellazione di Arrhenius:

L'accelerazione della temperatura segue relazioni prevedibili:

- Determinazione dell'energia di attivazione da test a più temperature

- Estrapolazione alle temperature di servizio

- Intervalli di confidenza per le previsioni

- Validazione rispetto all'esposizione all'aperto a lungo termine

Calcolo della dose di UV:

Modellazione dell'esposizione cumulativa ai raggi UV:

- Dati geografici sulla radiazione UV

- Effetti della variazione stagionale

- Fattori di orientamento e ombreggiatura

- Previsioni di vita utile basate su relazioni dose-risposta

Test di controllo qualità

Verifica del materiale in arrivo:

Ogni lotto di produzione viene sottoposto a:

- Misurazione del colore rispetto agli standard

- Test di screening della stabilità UV

- Analisi della dispersione dei pigmenti

- Verifica del contenuto di stabilizzante

Garanzia di qualità della produzione:

I controlli di produzione includono:

- Monitoraggio della temperatura di processo

- Controllo del tempo di permanenza

- Controlli di coerenza del colore

- Convalida dei test periodici di resistenza agli agenti atmosferici

Prestazioni Accuratezza della previsione

La correlazione dei nostri test con le prestazioni reali:

- 1000 ore QUV ≈ 1-2 anni all'aperto (Arizona)

- 2000 ore di arco di xeno ≈ 3-5 anni all'aperto (Florida)

- 5000 ore accelerate ≈ 10-15 anni all'aperto (climi moderati)

Queste correlazioni vengono continuamente perfezionate in base ai programmi di esposizione all'aperto in corso e al feedback sulle prestazioni sul campo di clienti come Robert in Texas, i cui dati sulle prestazioni effettive contribuiscono a convalidare e migliorare i nostri modelli di previsione.

Quali sono le migliori pratiche per la selezione di pressacavi stabili nel colore?

Le migliori pratiche per la scelta di pressacavi stabili ai colori includono la specificazione di materiali stabilizzati ai raggi UV con sistemi di pigmenti appropriati, l'esame dei dati dei test di resistenza agli agenti atmosferici accelerati, la considerazione delle condizioni climatiche locali, la valutazione del costo totale di proprietà, compresi i costi di sostituzione, e la collaborazione con fornitori che forniscono una documentazione tecnica completa e garanzie di prestazioni a lungo termine.

Linee guida per le specifiche dei materiali

Selezione basata sul clima:

Ambienti diversi richiedono approcci diversi:

Ambienti con elevati raggi UV (Arizona, Australia, Medio Oriente):

- Specificare i sistemi di assorbitori UV + stabilizzatori HALS

- Preferire i pigmenti inorganici, ove possibile

- Considerate i colori chiari per ridurre l'accumulo di calore.

- Richiedere dati di prova QUV di almeno 3000 ore

Ambienti ad alta umidità (Florida, Sud-est asiatico):

- Enfatizzare la resistenza all'umidità

- Se necessario, specificare gli additivi antifungini

- Considerare le caratteristiche di drenaggio nella progettazione della ghiandola

- Richiedere test di nebbia salina per le aree costiere

Ambienti industriali:

- Sono richiesti test di resistenza chimica

- Considerare gli effetti dell'inquinamento sulla stabilità del colore

- Specificare il grado di protezione IP appropriato

- Valutare i requisiti di pulizia e manutenzione

Requisiti della documentazione tecnica

Rapporti di prova essenziali:

Esigete una documentazione completa:

- Risultati dei test di invecchiamento accelerato (minimo 2000 ore)

- Dati di esposizione naturale all'aperto (se disponibili)

- Dati di misurazione del colore con valori Delta E

- Mantenimento delle proprietà meccaniche dopo l'esposizione

- Risultati dei test di resistenza chimica

Certificazione e standard:

Cercate le certificazioni pertinenti:

- Elenco UL per applicazioni elettriche

- Verifica del grado di protezione IP

- Documentazione di conformità RoHS

- Certificazioni regionali (CE, CSA, ecc.)

Criteri di valutazione dei fornitori

Capacità di produzione:

Valutare la competenza tecnica del fornitore:

- Capacità di abbinamento dei colori in-house

- Strutture del laboratorio di controllo qualità

- Apparecchiature per test accelerati

- Sistemi di controllo statistico dei processi

Assistenza tecnica:

Valutare le capacità di supporto dei fornitori:

- Assistenza tecnica all'applicazione

- Sviluppo del colore personalizzato

- Analisi dei guasti sul campo

- Monitoraggio delle prestazioni a lungo termine

Quadro dell'analisi costi-benefici

Costo totale di gestione:

Considerare tutti i costi del ciclo di vita:

| Fattore di costo | Pressacavi standard | Ghiandole stabilizzate ai raggi UV |

|---|---|---|

| Costo iniziale | 1.0x | 1.3-1.8x |

| Vita prevista | 3-5 anni | 12-20 anni |

| Manodopera di sostituzione | Alta frequenza | Bassa frequenza |

| Impatto estetico | Dissolvenza significativa | Variazione minima |

| Tempo di inattività del sistema | Eventi multipli | Eventi rari |

Calcolo del ROI:

Per l'installazione di Robert in Texas:

- Pressacavi standard: $2/pezzo, durata 18 mesi

- Ghiandole stabilizzate ai raggi UV: $3,50/pezzo, durata 15 anni

- Costo del lavoro: $15/sostituzione della ghiandola

- Risparmio totale in 15 anni: >60% riduzione dei costi

Considerazioni specifiche per l'applicazione

Infrastruttura di telecomunicazione:

- Requisiti estetici per le installazioni a vista

- Aspettative di lunga durata (oltre 20 anni)

- Accesso minimo alla manutenzione

- Requisiti di conformità normativa

Strutture industriali:

- Considerazioni sull'esposizione chimica

- Temperature estreme

- Vibrazioni e stress meccanico

- Requisiti di sicurezza e normativi

Sistemi di energia rinnovabile:

- Esposizione prolungata all'esterno

- Considerazioni sull'alta tensione

- Problemi di accessibilità alla manutenzione

- Garanzie di prestazione a lungo termine

Raccomandazioni per la garanzia della qualità

Ispezione in arrivo:

Stabilire le procedure di controllo della qualità:

- Ispezione visiva per verificare l'uniformità del colore

- Verifica dimensionale

- Conservazione dei campioni per riferimento futuro

- Revisione e archiviazione della documentazione

Migliori pratiche di installazione:

Una corretta installazione influisce sulle prestazioni a lungo termine:

- Evitare un serraggio eccessivo che crea punti di stress

- Assicurare un adeguato scarico della tensione dei cavi

- Considerare gli effetti dell'espansione termica

- Documentate le date e le condizioni di installazione

Monitoraggio delle prestazioni:

Stabilire protocolli di monitoraggio:

- Ispezioni visive periodiche

- Misurazione del colore se critica

- Controlli di integrità meccanica

- Pianificazione delle sostituzioni in base ai dati sulle prestazioni

Lavorando con clienti come Hassan in Arabia Saudita, abbiamo sviluppato guide di selezione complete che tengono conto dei dati climatici locali, dei requisiti applicativi e dei vincoli di costo per garantire prestazioni ottimali di stabilità del colore per ogni specifica installazione.

Conclusione

La comprensione della scienza della stabilità del colore nei pressacavi in plastica per esterni è essenziale per prendere decisioni informate sulla scelta del materiale che bilanci prestazioni, estetica e costi. Dai meccanismi molecolari di degradazione dei raggi UV agli effetti protettivi dei sistemi di stabilizzazione, una corretta selezione dei materiali può fare la differenza tra un guasto prematuro e decenni di servizio affidabile. Bepto ha investito in una tecnologia avanzata per i coloranti, in capacità di analisi complete e nella convalida delle prestazioni reali, per garantire ai clienti la fornitura di pressacavi con una stabilità cromatica comprovata per le loro applicazioni specifiche. Che si tratti degli intensi raggi UV delle installazioni nel deserto o dell'impegnativa umidità degli ambienti tropicali, la scelta di materiali adeguatamente stabilizzati con sistemi di pigmenti appropriati è fondamentale per il successo a lungo termine e per un funzionamento economicamente vantaggioso.

Domande frequenti sulla stabilità del colore nei pressacavi

D: Per quanto tempo i pressacavi in plastica per esterni devono mantenere il loro colore originale?

A: I pressacavi stabilizzati ai raggi UV, opportunamente formulati, dovrebbero mantenere una stabilità di colore accettabile per 10-15 anni nella maggior parte degli ambienti esterni, con variazioni di colore minime (Delta E < 5) durante questo periodo. I materiali non stabilizzati possono mostrare uno sbiadimento significativo entro 6-18 mesi, a seconda delle condizioni climatiche.

D: Perché alcune ghiandole dei cavi diventano gialle o bianche come il gesso all'aperto?

A: L'ingiallimento si verifica quando le radiazioni UV rompono le catene polimeriche creando gruppi cromofori, mentre l'aspetto gessoso deriva dal pigmento di biossido di titanio che viene esposto quando la matrice polimerica si degrada. Entrambi indicano una stabilizzazione UV insufficiente e una potenziale perdita di proprietà meccaniche.

D: Quali sono i colori più stabili per le applicazioni con passacavi per esterni?

A: I pressacavi neri che utilizzano il pigmento nero carbone offrono la migliore stabilità del colore, spesso durando più di 20 anni senza sbiadire in modo significativo. Anche le tonalità della terra che utilizzano pigmenti di ossido di ferro (rossi, marroni, gialli) offrono un'eccellente stabilità, mentre i colori organici brillanti mostrano in genere un degrado più rapido.

D: Lo sbiadimento del colore può influire sulle proprietà meccaniche dei pressacavi?

A: Sì, lo sbiadimento del colore spesso indica la degradazione UV della matrice polimerica, che nel tempo può ridurre la resistenza alla trazione, agli urti e la flessibilità di 20-50%. Il cambiamento di colore è un segnale di avvertimento precoce di un potenziale guasto meccanico e dovrebbe innescare la pianificazione della sostituzione.

D: Come posso verificare la stabilità del colore prima di acquistare i pressacavi?

A: Richiedete i dati dei test di resistenza agli agenti atmosferici accelerati (ASTM G155 o G154) che mostrino le misurazioni del colore dopo oltre 2000 ore di esposizione. Cercate valori di Delta E inferiori a 5 dopo un test prolungato e chiedete i dati di esposizione naturale all'esterno, se disponibili per le vostre condizioni climatiche specifiche.

-

Imparate a conoscere i cromofori, le parti di una molecola responsabili dell'assorbimento della luce e della produzione del colore. ↩

-

Esplorare l'equazione di Arrhenius, una formula che descrive la relazione tra la temperatura e la velocità di una reazione chimica. ↩

-

Scoprite le proprietà del nerofumo, una forma di carbonio paracristallino, e il suo utilizzo come pigmento e riempitivo. ↩

-

Comprendere come gli HALS funzionino come spazzini di radicali per proteggere i polimeri dalla fotodegradazione in un ciclo rigenerativo. ↩

-

Esaminare l'ambito di applicazione dello standard ASTM G155 per il funzionamento di un apparecchio ad arco di xeno per l'esposizione di materiali non metallici. ↩