I guasti elettrici dovuti all'ingresso dell'acqua costano alle industrie miliardi ogni anno, eppure la maggior parte degli ingegneri tratta i pressacavi e i connettori impermeabili come componenti separati piuttosto che come sistemi di protezione integrati. Questo scollamento crea lacune di vulnerabilità in cui l'acqua può penetrare attraverso i punti di interfaccia, causando guasti catastrofici alle apparecchiature, rischi per la sicurezza e costosi tempi di inattività nelle applicazioni critiche. L'integrazione dei pressacavi con i connettori impermeabili crea un sistema di tenuta unificato che elimina le vulnerabilità dell'interfaccia grazie a un design coordinato, materiali compatibili e livelli di protezione sincronizzati. Questa integrazione garantisce una protezione continua dall'acqua dall'ingresso del cavo fino alla connessione finale, mantenendo al contempo le prestazioni elettriche e l'affidabilità meccanica in ambienti difficili. Dopo dieci anni trascorsi a risolvere i problemi di infiltrazione d'acqua in Bepto, ho imparato che i sistemi impermeabili più affidabili non si basano solo sulle valutazioni dei singoli componenti, ma sulla loro capacità di lavorare insieme come soluzione di protezione integrata.

Indice dei contenuti

- Quali sono i principali vantaggi dell'integrazione di pressacavi e connettori impermeabili?

- In che modo una scarsa integrazione porta al fallimento del sistema?

- Quali principi di progettazione garantiscono un'integrazione efficace?

- Quali applicazioni richiedono soluzioni impermeabili integrate?

- Come possono gli ingegneri specificare e validare i sistemi integrati?

- Domande frequenti sull'integrazione dei pressacavi

Quali sono i principali vantaggi dell'integrazione di pressacavi e connettori impermeabili?

I sistemi impermeabili integrati offrono una protezione superiore grazie a una progettazione coordinata e a caratteristiche prestazionali sincronizzate. L'integrazione di pressacavi e connettori impermeabili offre una protezione continua, elimina le vulnerabilità dell'interfaccia, garantisce un grado di protezione IP compatibile, riduce la complessità dell'installazione e garantisce un'affidabilità a lungo termine grazie alla selezione coordinata dei materiali e a principi di progettazione unificati che impediscono l'ingresso dell'acqua in ogni punto di connessione.

Protezione continua della tenuta

Strategia di sigillatura unificata: I sistemi integrati eliminano gli spazi di tenuta tra i pressacavi e i connettori grazie a una progettazione coordinata che garantisce una protezione continua dall'acqua dall'ingresso del cavo alla connessione finale.

Valutazioni IP sincronizzate: Entrambi i componenti mantengono livelli di protezione coerenti (IP67, IP68, IP69K1) garantendo l'assenza di punti deboli nella catena di protezione che potrebbero compromettere l'integrità del sistema.

Compatibilità dei materiali: I progetti integrati utilizzano materiali di tenuta compatibili che mantengono la compatibilità chimica e le caratteristiche di espansione termica per tutto l'intervallo di temperatura.

Resistenza alla pressione: I valori di pressione coordinati assicurano che entrambi i componenti possano resistere a pressioni idrostatiche identiche senza creare punti di stress differenziali.

Riduzione della complessità dell'installazione

Specifiche semplificate: Gli ingegneri specificano una soluzione integrata invece di abbinare componenti separati, riducendo la complessità della selezione e i potenziali problemi di compatibilità.

Installazione semplificata: I sistemi integrati sono spesso caratterizzati da procedure di installazione unificate che riducono i tempi di assemblaggio e minimizzano gli errori di installazione.

Garanzia di qualità: La responsabilità di un'unica fonte assicura un controllo di qualità costante ed elimina la possibilità di puntare il dito tra i fornitori di componenti in caso di problemi.

Efficienza della documentazione: La documentazione tecnica, le certificazioni e i rapporti di prova unificati semplificano la verifica della conformità e la convalida del sistema.

Michael, project manager di una piattaforma offshore nel Mare del Nord ad Aberdeen, in Scozia, si è trovato di fronte a guasti ricorrenti nei sistemi di controllo sottomarini, nonostante l'utilizzo di componenti con grado di protezione IP68 individuale. L'acqua si infiltrava attraverso le fessure di interfaccia tra i pressacavi e i connettori impermeabili, causando malfunzionamenti del sistema di controllo durante le tempeste. Abbiamo fornito gruppi integrati di pressacavi e connettori con un design di tenuta unificato e materiali compatibili. La soluzione ha eliminato le vulnerabilità dell'interfaccia, ottenendo 18 mesi di funzionamento senza guasti e risparmiando 120.000 sterline in costi di manutenzione, garantendo al contempo l'affidabilità del sistema di sicurezza.

In che modo una scarsa integrazione porta al fallimento del sistema?

L'inadeguatezza dei componenti crea punti di vulnerabilità in cui si verificano infiltrazioni d'acqua nonostante le valutazioni dei singoli componenti. Una cattiva integrazione dei pressacavi e dei connettori impermeabili provoca guasti al sistema a causa di lacune nella tenuta dell'interfaccia, materiali incompatibili che si degradano nel tempo, valori di pressione non corrispondenti che creano punti di concentrazione delle sollecitazioni, disallineamenti dell'espansione termica che aprono vie di tenuta e complessità di installazione che portano a errori di assemblaggio che compromettono la protezione dall'acqua.

Vulnerabilità della sigillatura dell'interfaccia

Formazione di un'intercapedine di tenuta: I diversi approcci di sigillatura tra i pressacavi e i connettori possono creare spazi di interfaccia in cui l'acqua si accumula e finisce per penetrare nelle connessioni elettriche.

Concentrazione dei punti di pressione: I progetti non corrispondenti concentrano la pressione idrostatica nei punti di interfaccia, superando potenzialmente le capacità di tenuta locali anche quando i singoli componenti soddisfano le specifiche.

Percorsi di azione capillare: La scarsa integrazione crea percorsi microscopici in cui azione capillare2 può attirare l'acqua nelle connessioni elettriche nel tempo, anche senza pressione diretta.

Allentamento indotto da vibrazioni: Le diverse caratteristiche meccaniche possono causare movimenti differenziali in presenza di vibrazioni, allentando gradualmente le interfacce di tenuta e creando percorsi di ingresso dell'acqua.

Problemi di incompatibilità dei materiali

Degradazione chimica: Materiali di tenuta incompatibili possono causare reazioni chimiche che degradano l'efficacia della tenuta, in particolare in ambienti industriali esposti a sostanze chimiche.

Disadattamento dell'espansione termica: I diversi coefficienti di espansione termica creano delle falle di tenuta durante i cicli di temperatura, consentendo l'infiltrazione di acqua in condizioni di stress termico.

Corrosione galvanica3: Metalli dissimili a contatto possono creare corrosione galvanica che degrada le superfici di tenuta e compromette la protezione dell'acqua a lungo termine.

Tassi di degradazione UV: La mancata corrispondenza delle caratteristiche di resistenza ai raggi UV provoca un invecchiamento differenziato che può compromettere l'integrità della tenuta nel tempo in applicazioni esterne.

Sfide per l'installazione e la manutenzione

Complessità dell'assemblaggio: Le procedure di sigillatura multiple aumentano la complessità dell'installazione e il potenziale di errore umano che compromette l'efficacia della protezione dell'acqua.

Conflitti tra le specifiche di coppia: I diversi requisiti di coppia per i pressacavi e i connettori possono creare condizioni di serraggio eccessivo o insufficiente che influiscono sulle prestazioni di tenuta.

Problemi di accesso alla manutenzione: Una scarsa integrazione può creare problemi di accesso alla manutenzione che portano a ispezioni e manutenzioni preventive inadeguate dei sistemi di tenuta.

Disponibilità del ricambio: I sistemi non integrati possono avere requisiti di durata diversi, creando conflitti di programmazione della manutenzione e problemi di gestione delle scorte.

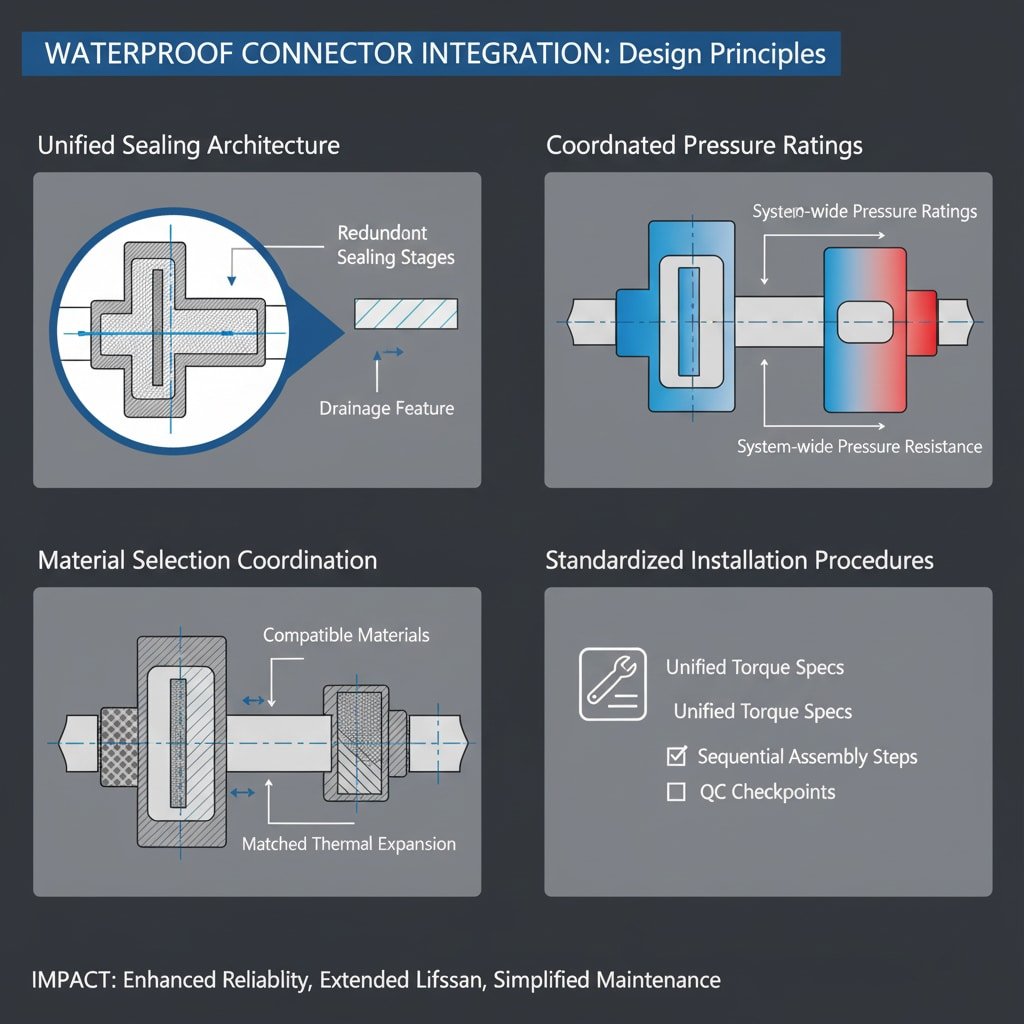

Quali principi di progettazione garantiscono un'integrazione efficace?

Il successo dell'integrazione richiede approcci progettuali coordinati che tengano conto della tenuta, dei materiali e della compatibilità meccanica. L'integrazione efficace dei pressacavi e dei connettori impermeabili segue principi di progettazione che comprendono un'architettura di tenuta unificata che elimina gli spazi vuoti dell'interfaccia, la scelta di materiali compatibili per prestazioni coerenti, valori di pressione coordinati in tutto il sistema, l'adattamento dell'espansione termica per evitare spazi vuoti nella tenuta e procedure di installazione standardizzate che assicurano una qualità di assemblaggio costante.

Architettura di sigillatura unificata

Percorso di sigillatura continuo: Progettare sistemi di sigillatura che creino una protezione ininterrotta dall'ingresso dei cavi fino al collegamento elettrico finale, senza vulnerabilità di interfaccia.

Fasi di tenuta ridondanti: Implementare barriere di tenuta multiple che forniscano una protezione di riserva se la tenuta primaria è compromessa durante il servizio.

Distribuzione della pressione: Progettare sistemi di distribuzione della pressione che evitino la concentrazione di tensioni nei punti di interfaccia, mantenendo una forza di tenuta costante.

Caratteristiche del drenaggio: Includere percorsi di drenaggio che allontanino l'acqua dalle interfacce di tenuta per evitare l'accumulo di pressione idrostatica.

Coordinamento della selezione dei materiali

Matrice di compatibilità chimica: Selezionare i materiali di tenuta in base a matrici di compatibilità che garantiscano l'assenza di reazioni chimiche avverse tra i diversi componenti del sistema.

Corrispondenza dell'espansione termica: Scegliere materiali con coefficienti di dilatazione termica simili per evitare che si creino vuoti di tenuta durante i cicli di temperatura.

Resistenza ai raggi UV Coordinamento: Le caratteristiche di resistenza ai raggi UV corrispondono a quelle del sistema per garantire tassi di invecchiamento costanti e il mantenimento dell'efficacia della sigillatura per tutta la durata del sistema.

Allineamento delle proprietà meccaniche: Coordinare le proprietà meccaniche, come la durezza, la resistenza alla compressione e l'elasticità, per garantire prestazioni di tenuta costanti.

Procedure di installazione standardizzate

Specifiche di coppia unificate: Sviluppare procedure di installazione con requisiti di coppia coerenti che ottimizzino la tenuta senza sollecitare eccessivamente i componenti.

Fasi di montaggio sequenziali: Creare sequenze di installazione che garantiscano una corretta sigillatura in ogni fase, evitando di danneggiare i componenti precedentemente installati.

Punti di controllo della qualità: Implementare punti di ispezione durante l'installazione per verificare l'integrità della tenuta prima della messa in funzione del sistema.

Standardizzazione degli strumenti: Specificare strumenti di installazione standard che garantiscano una qualità di assemblaggio costante e riducano il potenziale di errori di installazione.

Quali applicazioni richiedono soluzioni impermeabili integrate?

Le applicazioni critiche richiedono una protezione integrata quando i guasti dovuti all'ingresso dell'acqua hanno gravi conseguenze. Le applicazioni che richiedono soluzioni integrate di pressacavi e connettori impermeabili includono installazioni marine e offshore esposte all'acqua di mare, sistemi di automazione industriale in ambienti di lavaggio, sistemi di energia rinnovabile con esposizione all'esterno a lungo termine, sistemi di trasporto soggetti alle intemperie e alle vibrazioni e installazioni in aree pericolose dove l'ingresso di acqua crea rischi per la sicurezza.

Applicazioni marine e offshore

Esposizione all'acqua di mare: L'esposizione continua all'acqua marina corrosiva richiede sistemi di protezione integrati che resistano alla nebbia salina, all'azione delle onde e alla pressione idrostatica.

Resistenza alle vibrazioni: Le installazioni marine sono soggette a vibrazioni costanti da parte di onde e macchinari che possono allentare i sistemi di tenuta mal integrati.

Manutenzione Accessibilità: La manutenzione offshore è costosa e poco frequente e richiede sistemi integrati con comprovata affidabilità a lungo termine e requisiti minimi di manutenzione.

Criticità di sicurezza: I sistemi di sicurezza marini non possono tollerare guasti dovuti all'ingresso di acqua che potrebbero compromettere la navigazione, le comunicazioni o le capacità di risposta alle emergenze.

Sistemi di automazione industriale

Requisiti di lavaggio: Le industrie alimentari, farmaceutiche e chimiche richiedono apparecchiature che resistano a procedure di lavaggio ad alta pressione senza infiltrazioni d'acqua.

Resistenza chimica: Gli ambienti industriali sono spesso esposti a prodotti chimici di pulizia, fluidi di processo e atmosfere corrosive che mettono a dura prova i materiali di tenuta.

Cicli di temperatura: I processi industriali generano cicli di temperatura che possono compromettere sistemi di tenuta scarsamente integrati a causa dello stress termico.

Funzionamento continuo: I sistemi di automazione industriale richiedono un'elevata affidabilità con tempi di inattività minimi, rendendo la protezione integrata essenziale per la continuità operativa.

Hassan, direttore operativo di un impianto petrolchimico a Dubai, negli Emirati Arabi Uniti, ha riscontrato ripetuti guasti nei sistemi di controllo delle aree pericolose durante le variazioni di umidità stagionali e le occasionali procedure di lavaggio. Nonostante l'utilizzo di Certificato ATEX4 L'ingresso di acqua nei singoli componenti era causa di potenziali fonti di accensione nelle aree classificate. Abbiamo progettato gruppi integrati di pressacavi e connettori antideflagranti con certificazione ATEX unificata e sistemi di tenuta coordinati. La soluzione integrata ha permesso di ottenere 24 mesi di funzionamento senza guasti in aree pericolose della Zona 1, garantendo la conformità alla sicurezza ed eliminando costose interruzioni della produzione.

Come possono gli ingegneri specificare e validare i sistemi integrati?

Specifiche e convalide adeguate assicurano che i sistemi integrati soddisfino i requisiti dell'applicazione e le aspettative di prestazione. Gli ingegneri possono specificare e convalidare i sistemi integrati di pressacavi e connettori impermeabili attraverso un'analisi completa dei requisiti, una verifica unificata della certificazione, protocolli di test coordinati, processi di qualificazione dei fornitori e studi di convalida sul campo che confermano che le prestazioni reali corrispondono alle specifiche di progetto.

Analisi completa dei requisiti

Condizioni ambientali: Documentare tutte le esposizioni ambientali, compresi gli intervalli di temperatura, l'esposizione a sostanze chimiche, i raggi UV, i livelli di vibrazione e le condizioni di esposizione all'acqua.

Requisiti elettrici: Specificare i requisiti di prestazione elettrica, compresi i valori nominali di tensione, la capacità di corrente, l'integrità del segnale e le esigenze di compatibilità elettromagnetica.

Specifiche meccaniche: Definire i requisiti meccanici, compresi i tipi di cavi, le configurazioni dei connettori, i metodi di montaggio e le esigenze di accessibilità per la manutenzione.

Conformità normativa: Identificare tutti gli standard e le certificazioni applicabili, compresi i gradi di protezione IP, le classificazioni delle aree pericolose e i requisiti specifici del settore.

Verifica della certificazione unificata

Test integrati: Verificare che i sistemi siano stati testati come gruppi integrati piuttosto che come certificazioni di singoli componenti.

Conformità agli standard: Confermare la conformità agli standard pertinenti, quali IEC 60529 (grado di protezione IP), IEC 60079 (aree pericolose) e requisiti specifici del settore.

Convalida da parte di terzi: Richiedere test e certificazioni di terzi indipendenti per garantire una verifica imparziale delle prestazioni.

Completezza della documentazione: Verificare la documentazione tecnica completa, compresi i rapporti di prova, le istruzioni di installazione e le procedure di manutenzione.

Studi di convalida sul campo

Installazione pilota: Implementare installazioni pilota per convalidare le prestazioni in condizioni operative reali prima dell'implementazione completa del sistema.

Monitoraggio delle prestazioni: Monitorare gli indicatori di prestazione chiave, tra cui la resistenza dell'isolamento, l'efficacia della tenuta e l'integrità meccanica nel tempo.

Analisi dei guasti: Implementare procedure di analisi dei guasti per identificare e risolvere qualsiasi problema di integrazione che emerga durante il servizio.

Miglioramento continuo: Utilizzare l'esperienza sul campo per perfezionare le specifiche e migliorare i progetti di sistemi integrati per applicazioni future.

Conclusione

L'integrazione dei pressacavi con i connettori impermeabili rappresenta un passaggio fondamentale dal pensiero a livello di componente alla protezione a livello di sistema, che elimina le lacune di vulnerabilità e garantisce una protezione affidabile dall'acqua nelle applicazioni critiche. Grazie all'architettura di tenuta unificata, ai materiali compatibili, ai principi di progettazione coordinati e alla convalida completa, i sistemi integrati offrono prestazioni superiori rispetto ai componenti specificati singolarmente. Bepto ha sviluppato soluzioni integrate di pressacavi e connettori impermeabili che forniscono una protezione continua per applicazioni marine, industriali e in aree pericolose, aiutando i nostri clienti a ottenere un funzionamento affidabile riducendo la complessità dell'installazione e i costi di manutenzione a lungo termine. Ricordate che la vera protezione impermeabile non è solo una questione di valutazione dei singoli componenti, ma anche di come questi componenti lavorano insieme come un sistema integrato.

Domande frequenti sull'integrazione dei pressacavi

D: Qual è la differenza tra i sistemi di pressacavi e connettori integrati e separati?

A: I sistemi integrati sono progettati come gruppi unificati con sigillature coordinate, materiali compatibili e classificazioni sincronizzate, mentre i sistemi separati richiedono l'abbinamento di singoli componenti che possono creare vulnerabilità di interfaccia e problemi di compatibilità.

D: Come posso verificare che i pressacavi e i connettori impermeabili siano correttamente integrati?

A: Cercate certificazioni unificate, classificazioni IP coordinate, materiali di tenuta compatibili e rapporti di prova che dimostrino che il gruppo completo è stato testato insieme e non solo i singoli componenti.

D: Posso adattare i sistemi esistenti con soluzioni integrate di pressacavi e connettori?

A: Sì, ma il retrofit richiede un'attenta analisi delle configurazioni di montaggio esistenti, dei tipi di cavi e dei requisiti ambientali per garantire che la soluzione integrata sia compatibile con l'architettura del sistema esistente.

D: Quale grado di protezione IP devo specificare per i sistemi impermeabili integrati?

A: Scegliete il grado di protezione IP in base alle vostre specifiche esigenze applicative: IP67 per l'immersione temporanea, IP68 per l'immersione continua o IP69K per le applicazioni di lavaggio ad alta pressione, assicurando che entrambi i componenti mantengano lo stesso grado di protezione.

D: Con quale frequenza devono essere ispezionati o sottoposti a manutenzione i sistemi impermeabili integrati?

A: La frequenza delle ispezioni dipende dalle condizioni ambientali, ma in genere va da una frequenza trimestrale in ambienti marini difficili a una annuale in applicazioni industriali protette, con particolare attenzione all'integrità delle guarnizioni e alla tenuta dei collegamenti.

-

Comprendere il sistema di classificazione Ingress Protection (IP), uno standard internazionale (IEC 60529) che classifica l'efficacia di tenuta delle custodie elettriche. ↩

-

Esplorare il fenomeno fisico per cui un liquido scorre in spazi ristretti senza forze esterne, guidato dalla tensione superficiale e dalle forze adesive. ↩

-

Imparate a conoscere il processo elettrochimico della corrosione galvanica, che si verifica quando due metalli diversi sono in contatto in presenza di un elettrolita. ↩

-

Scoprite i requisiti delle direttive ATEX, gli standard dell'Unione Europea per le apparecchiature destinate all'uso in atmosfere potenzialmente esplosive. ↩