Stanchi di guasti ai pressacavi che causano tempi di inattività? Frustrati da perdite, connessioni allentate e violazioni della sicurezza? Le cattive pratiche di installazione vi costano migliaia di euro in riparazioni e problemi di conformità.

L'installazione corretta dei pressacavi richiede specifiche di coppia corrette, un'adeguata preparazione dei cavi, tecniche di sigillatura adeguate e la conformità alle norme di legge. Classi di protezione IP1 - Seguendo protocolli di installazione collaudati si evitano 95% guasti sul campo.

Proprio il mese scorso, la linea di produzione di David è stata interrotta per 18 ore a causa di una "semplice" installazione di un pressacavo. Le infiltrazioni d'acqua hanno distrutto un pannello di controllo da $50.000. Il tecnico aveva saltato tre passaggi critici che avrebbero richiesto 5 minuti in più 😉 .

Indice dei contenuti

- Quali sono le fasi di preparazione dei cavi assolutamente critiche prima dell'installazione?

- Come si ottiene una coppia adeguata senza danneggiare i componenti?

- Quali sono gli errori di sigillatura che causano il maggior numero di guasti sul campo?

- Quali fattori ambientali possono distruggere l'installazione?

Quali sono le fasi di preparazione dei cavi assolutamente critiche prima dell'installazione?

Pensate che la preparazione dei cavi sia solo la rimozione dell'isolamento? Vi state preparando a costosi guasti in futuro.

La preparazione critica del cavo comprende la lunghezza di spelatura della guaina, la disposizione dei conduttori, la terminazione dello schermo e la sigillatura dell'estremità del cavo: una preparazione inadeguata provoca 60% di guasti ai pressacavi entro il primo anno.

Il protocollo di preparazione del cavo in 5 fasi

Dopo oltre 10 anni di lavoro in questo settore, ho sviluppato una sequenza di preparazione infallibile che elimina la maggior parte dei problemi di installazione:

Fase 1: spelatura del rivestimento del cavo - La base

DO:

- Spelare il rivestimento esterno fino a 15-20 mm esatti oltre l'ingresso del passacavo.

- Utilizzare spelacavi adeguati, mai un coltello multiuso.

- Lasciare il bordo della giacca pulito e quadrato

- Verificare l'assenza di scalfitture o tagli nei conduttori interni.

NON:

- Spogliare troppo la giacca (crea concentrazione delle sollecitazioni2)

- Utilizzare strumenti di sverniciatura danneggiati o opachi

- Lasciare che la giacca si sfilacci o si spacchi

- Affrettatevi a fare questo passo critico

Hassan ha imparato questa lezione nel modo più difficile. Il suo team di manutenzione utilizzava taglierini per tagliare i cavi pesanti. Risultato? 30% di installazioni si sono guastate nel giro di 6 mesi a causa dell'ingresso di acqua attraverso i bordi danneggiati della guaina.

Fase 2: Organizzazione del conduttore

| Tipo di cavo | Disposizione dei conduttori | Considerazioni speciali |

|---|---|---|

| Cavo di alimentazione | Mantenere la disposizione originale | Evitare di attorcigliare i singoli conduttori |

| Cavo di controllo | Gruppo per funzione | Tenere insieme le coppie di segnali |

| Strumentazione | Preservare l'integrità dello scudo | Maneggiare con cura i fili di scarico |

| Cavo blindato | Rimuovere correttamente l'armatura | Limare gli spigoli vivi per renderli lisci |

Fase 3: Preparazione dello schermo (fondamentale per le prestazioni EMC)

Per le schermature a treccia:

- Ripiegare la treccia sulla giacca esterna

- Garantisce un contatto a 360 gradi con il corpo del bocchello

- Tagliare alla lunghezza appropriata (in genere 10-15 mm).

Per gli scudi a lamina:

- Rimuovere con attenzione la pellicola senza strapparla

- Assicurarsi che il cavo di scarico sia posizionato correttamente

- Collegare il filo di drenaggio al punto di messa a terra del pressacavo

Fase 4: Sigillatura dell'estremità del cavo

Il team di David lo ha scoperto nel modo più difficile. Le estremità dei cavi non sigillate consentivano all'umidità di risalire all'interno del cavo, causando guasti mesi dopo l'installazione.

I nostri metodi di sigillatura consigliati:

- Termoretraibile con adesivo: Ideale per installazioni permanenti

- Tappi di chiusura dei cavi: Rimovibile, ottimo per allestimenti temporanei

- Composto per l'intaso: Massima protezione per ambienti difficili

Fase 5: Ispezione pre-installazione

Prima che un cavo tocchi un passacavo, verificare:

- Il diametro del cavo corrisponde alle specifiche del pressacavo

- Nessun danno visibile ai conduttori o al rivestimento

- Tipo di cavo adatto all'ambiente di applicazione

- Tutte le fasi di preparazione sono state completate correttamente

Strumenti per la preparazione dei cavi - Cosa usiamo noi di Bepto

| Strumento | Scopo | Indicatore di qualità |

|---|---|---|

| Spelafili rotante | Rimozione della giacca pulita | Profondità regolabile, lame affilate |

| Spelafili | Preparazione del conduttore individuale | Allineamento di precisione delle ganasce |

| Kit di sigillatura dell'estremità del cavo | Protezione dall'umidità | Più opzioni di dimensioni |

| Luce di ispezione | Verifica della qualità | LED ad alta intensità |

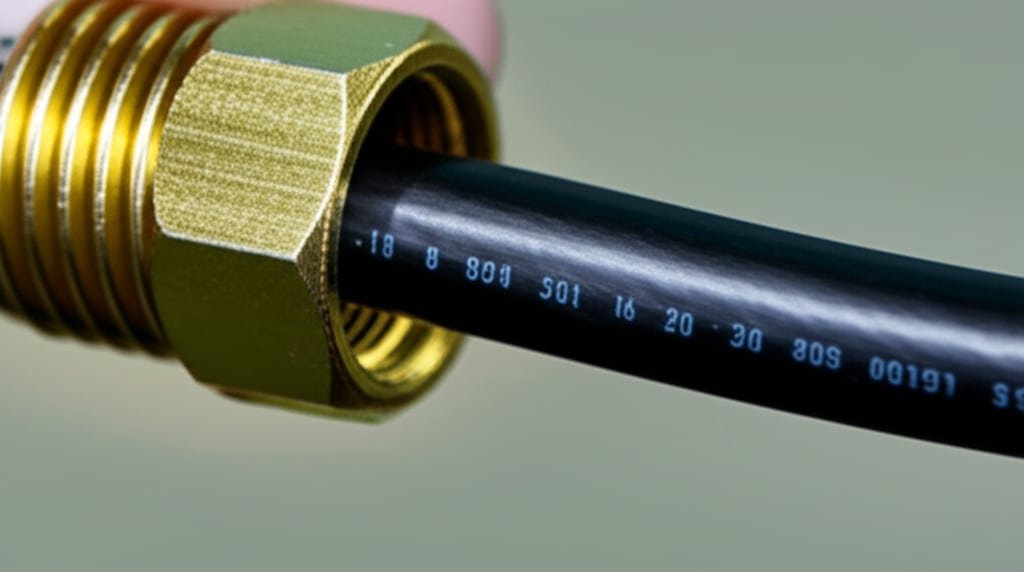

Come si ottiene una coppia adeguata senza danneggiare i componenti?

Un serraggio eccessivo distrugge un numero maggiore di pressacavi rispetto a un serraggio insufficiente, ma entrambi creano seri problemi.

La corretta applicazione della coppia di serraggio richiede strumenti calibrati, sequenze specifiche e specifiche adeguate al materiale: i premistoppa in nylon necessitano di 8-12 Nm, mentre i premistoppa in metallo richiedono 15-25 Nm a seconda della dimensione della filettatura.

La scienza dietro le specifiche di coppia

La maggior parte dei tecnici non capisce perché la coppia sia così importante. Ecco la realtà ingegneristica:

Limiti di sollecitazione del materiale

| Materiale del premistoppa | Coppia massima di sicurezza | Modalità di guasto in caso di superamento |

|---|---|---|

| Nylon PA66 | 12 Nm (M20) | Sfilacciamento della filettatura, screpolatura |

| Ottone | 25 Nm (M20) | Gallaggio della filettatura3, danni alle guarnizioni |

| Acciaio inox | 30 Nm (M20) | Stressante, eccessivo |

Il protocollo Bepto Torque

Fase 1: Serraggio delle mani

- Infilare i componenti a mano fino a stringere le dita.

- Assicurarsi che le filettature si inseriscano senza problemi e senza legami

- Controllare che l'allineamento e l'alloggiamento siano corretti

Fase 2: Applicazione della coppia iniziale

- Utilizzare una chiave dinamometrica calibrata (precisione minima ±4%).

- Applicare inizialmente 50% della coppia specificata

- Controllare che l'alloggiamento e l'allineamento siano corretti

Fase 3: Coppia finale

- Applicare l'intera coppia specificata in incrementi di 25%

- Monitorare eventuali resistenze o suoni insoliti

- Verificare la posizione finale e la tenuta

Disastri di coppia nel mondo reale

Lezione $100K di Hassan: Il suo team di manutenzione utilizzava martelli a percussione su premistoppa in acciaio inossidabile. La coppia eccessiva ha incrinato i corpi dei premistoppa, consentendo la fuoriuscita di gas esplosivi. Il conseguente arresto e la rilavorazione sono costati oltre $100.000.

L'incubo della produzione di David: Le ghiandole in nylon non correttamente serrate di una linea di lavorazione alimentare hanno permesso l'ingresso di acqua. La contaminazione ha costretto a un ritiro completo del prodotto per un valore di $250.000.

Tabella delle specifiche di coppia - Norme Bepto

Pressacavi a filettatura metrica

| Dimensione della filettatura | Nylon (Nm) | Ottone (Nm) | Inox (Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

Ghiandole filettate PG

| Dimensione della filettatura | Nylon (Nm) | Ottone (Nm) | Inox (Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

Strumenti di coppia essenziali

Cosa consigliamo:

- Chiave dinamometrica a scatto: Il più affidabile per l'uso sul campo

- Chiave dinamometrica digitale: La migliore precisione per le applicazioni critiche

- Cacciavite dinamometrico: Per ghiandole piccole e spazi ristretti

- Certificato di calibrazione: Verificare annualmente la precisione dell'utensile

Cosa evitare:

- Avvitatori a percussione o utensili pneumatici

- Chiavi regolabili (senza controllo di coppia)

- Strumenti usurati o danneggiati

- Apparecchiature non calibrate

Quali sono gli errori di sigillatura che causano il maggior numero di guasti sul campo?

Una coppia perfetta non significa nulla se la sigillatura è sbagliata: ho visto pressacavi con grado di protezione IP68 perdere come setacci a causa di errori di sigillatura elementari.

I guasti più comuni alle guarnizioni includono O-ring danneggiati, orientamento errato delle guarnizioni, superfici di tenuta contaminate e materiali di tenuta non corrispondenti: la selezione e le tecniche di installazione corrette garantiscono una protezione ambientale a lungo termine.

I 5 principali killer della sigillatura

1. Danneggiamento dell'O-Ring durante l'installazione

Il problema: O-ring pizzicati, attorcigliati o tagliati durante il montaggio

La soluzione: Lubrificazione adeguata e manipolazione accurata

Il team di David distruggeva 20% di O-ring durante l'installazione. Dopo che ho mostrato loro le tecniche di lubrificazione corrette, la loro percentuale di successo è balzata a 99%.

Il nostro protocollo di installazione degli O-Ring:

- Pulire accuratamente tutte le superfici di tenuta

- Applicare un sottile strato di lubrificante compatibile

- Installare l'O-ring senza torsione o stiramento

- Verificare il corretto posizionamento prima dell'assemblaggio finale

2. Materiale della guarnizione errato per l'applicazione

| Ambiente | Guarnizione consigliata | Intervallo di temperatura | Resistenza chimica |

|---|---|---|---|

| Industriale generale | NBR (Nitrile) | Da -30°C a +100°C | Buono |

| Alta temperatura | FKM (Viton) | Da -20°C a +200°C | Eccellente |

| Grado alimentare | EPDM | Da -40°C a +150°C | Conforme alla FDA |

| Trattamento chimico | PTFE | Da -200°C a +260°C | Universale |

3. Superfici di tenuta contaminate

La raffineria di Hassan presentava guasti cronici alle guarnizioni, finché non abbiamo scoperto che i loro tecnici non pulivano i vecchi residui di sigillante. Anche una contaminazione microscopica può causare perdite.

Lista di controllo per la preparazione della superficie:

- Rimuovere tutti i vecchi sigillanti/lubrificanti

- Pulire con un solvente appropriato

- Ispezione di eventuali graffi o danni

- Verificare che la finitura superficiale sia conforme alle specifiche

4. Compressione errata della guarnizione

Sottocompressione: Consente percorsi di dispersione

Sovracompressione: Danneggia la guarnizione e ne riduce la durata

Indicatori di compressione corretti:

- La guarnizione deve essere visibile nella scanalatura

- Nessuna estrusione oltre le superfici di tenuta

- Compressione costante su tutta la circonferenza

5. Guasto della tenuta indotto dalla temperatura

La maggior parte delle guarnizioni viene installata a temperatura ambiente, ma funziona in condizioni molto diverse.

Strategie di compensazione della temperatura:

- Scegliere le guarnizioni in grado di sopportare temperature di esercizio estreme

- Tenere conto dell'espansione/contrazione termica

- Utilizzare guarnizioni di backup per applicazioni critiche

- Monitoraggio delle condizioni della tenuta durante i cicli di temperatura

Tecniche di sigillatura avanzate

Sistemi a doppia tenuta

Per le applicazioni critiche, si consiglia una sigillatura ridondante:

- Tenuta primaria: Protezione ambientale principale

- Tenuta secondaria: Protezione di riserva

- Drenare il sistema: Eliminare l'umidità tra le guarnizioni

Integrazione dello scarico di pressione

Le applicazioni ad alta pressione richiedono un'attenzione particolare:

- Design delle tenute con bilanciamento della pressione

- Integrazione della valvola di sicurezza

- Capacità di monitoraggio della pressione

Verifica della qualità del sigillo

Test pre-installazione:

- Ispezione visiva per la ricerca di difetti

- Test al durometro4 per la durezza

- Verifica dimensionale

Verifica post-installazione:

- Test di pressione a 1,5 volte la pressione di esercizio

- Test del vuoto per applicazioni critiche

- Cicli termici per installazioni sensibili alla temperatura

Quali fattori ambientali possono distruggere l'installazione?

Le condizioni ambientali possono trasformare un'installazione perfetta in un fallimento nel giro di pochi mesi: ignorare questi fattori è come costruire una casa sulla sabbia.

I fattori ambientali critici includono l'esposizione ai raggi UV, i cicli di temperatura, l'esposizione agli agenti chimici, le vibrazioni e l'ingresso dell'umidità: la scelta dei materiali e i metodi di protezione adeguati garantiscono una durata di oltre 20 anni anche in condizioni difficili.

Matrice di valutazione delle minacce ambientali

Degradazione UV: l'assassino silenzioso

La maggior parte delle ghiandole di plastica non sono Stabilizzato ai raggi UV5. Ho visto ghiandole di nylon diventare fragili e rompersi dopo soli due anni di esposizione al sole.

| Materiale | Resistenza ai raggi UV | Vita all'aperto | Metodo di protezione |

|---|---|---|---|

| Nylon standard | Povero | 2-3 anni | Gradi stabilizzati ai raggi UV |

| Nylon stabilizzato ai raggi UV | Buono | 10+ anni | Protezione integrata |

| Ottone/Ingombro | Eccellente | 20+ anni | Resistenza naturale |

L'esperienza della fattoria solare di Hassan: I premistoppa in nylon standard si sono guastati in modo catastrofico dopo 18 mesi. Il passaggio al nostro PA66 stabilizzato ai raggi UV ha eliminato completamente il problema.

Danni da ciclismo termico

Gli sbalzi di temperatura giornalieri creano cicli di espansione/contrazione che affaticano i materiali e allentano i collegamenti.

Effetti dei cicli di temperatura:

- Disadattamento dell'espansione termica tra i materiali

- Variazione della compressione delle guarnizioni

- Allentamento della filettatura

- Cricca da stress

Le nostre strategie di protezione:

- Analisi della compatibilità dei materiali

- Disegni per alleviare lo stress

- Programmi di ritorsione periodica

- Installazione della barriera termica

Scenari di attacco chimico

Minacce chimiche comuni:

| Chimica | Effetto sul nylon | Effetto sull'ottone | Effetto su SS316 |

|---|---|---|---|

| Acidi (pH < 4) | Degradazione | Corrosione | Eccellente |

| Alcali (pH > 10) | Buono | Corrosione | Eccellente |

| Idrocarburi | Gonfiore | Buono | Eccellente |

| Cloruri | Buono | Corrosione da stress | Rischio di snocciolamento |

Vibrazioni e sollecitazioni meccaniche

L'impianto di confezionamento di David funziona a 1200 giri al minuto. Le installazioni standard sono durate solo 6 mesi prima di allentarsi.

Soluzioni antivibranti:

- Composti frenafiletti

- Rondelle e dadi di bloccaggio

- Scarico flessibile della trazione

- Supporti antivibranti

Migliori pratiche di protezione ambientale

Protocollo di installazione all'aperto

Valutazione del sito

- Ore di esposizione al sole al giorno

- Intervallo di temperatura (giornaliero e stagionale)

- Precipitazioni e livelli di umidità

- Esposizione al vento e ai detritiSelezione del materiale

- Polimeri stabilizzati ai raggi UV per ghiandole in plastica

- Metalli resistenti alla corrosione per ambienti difficili

- Materiali di tenuta compatibili

- Classi di protezione IP adeguateModifiche all'installazione

- Parasole o coperture

- Disposizioni sul drenaggio

- Giunti di dilatazione termica

- Accesso per la manutenzione

Considerazioni sull'ambiente chimico

L'impianto petrolchimico di Hassan mi ha insegnato l'importanza di una compatibilità chimica completa:

Test di compatibilità chimica:

- Test di immersione nei fluidi di processo reali

- Invecchiamento accelerato dalla temperatura

- Valutazione della resistenza alle cricche da sforzo

- Monitoraggio delle prestazioni a lungo termine

Ottimizzazione del programma di manutenzione

| Ambiente | Frequenza di ispezione | Punti di controllo chiave |

|---|---|---|

| Interno/Controllato | Annuale | Ispezione visiva, controllo della coppia |

| All'aperto/Moderato | Semestrale | Danni da raggi UV, condizioni della guarnizione |

| Duro/chimico | Trimestrale | Degrado del materiale, perdite |

| Sicurezza critica | Mensile | Verifica completa del sistema |

Sistemi di monitoraggio ambientale

Per le installazioni critiche, si consiglia di:

- Registrazione della temperatura

- Monitoraggio dell'umidità

- Rilevamento dell'esposizione chimica

- Analisi delle vibrazioni

- Sistemi di allarme automatizzati

Questo approccio proattivo ha aiutato la struttura di Hassan a raggiungere il 99,8% di uptime sui sistemi critici.

Conclusione

L'osservanza di protocolli di installazione collaudati per la preparazione dei cavi, l'applicazione della coppia di serraggio, le tecniche di tenuta e la protezione dell'ambiente garantisce prestazioni affidabili dei pressacavi e previene costosi guasti.

Domande frequenti sull'installazione dei pressacavi

D: Qual è l'errore più comune nell'installazione dei pressacavi?

A: Una preparazione inadeguata dei cavi è causa di 60% guasti. La corretta spellatura della guaina, l'organizzazione dei conduttori e la sigillatura delle estremità dei cavi sono fasi critiche che molti tecnici affrettano o saltano completamente.

D: Come faccio a sapere se sto usando la coppia corretta sui pressacavi?

A: Utilizzare una chiave dinamometrica calibrata e attenersi alle specifiche del produttore: in genere 8-12 Nm per i premistoppa in nylon e 15-25 Nm per i premistoppa in metallo con filettatura M20. Un serraggio eccessivo causa più danni di un serraggio insufficiente.

D: Perché i miei pressacavi continuano a perdere nonostante la corretta installazione?

A: Le perdite sono solitamente dovute a O-ring danneggiati, superfici di tenuta contaminate o materiale di tenuta non adatto all'ambiente. Pulire sempre le superfici di tenuta, utilizzare lubrificanti compatibili e scegliere guarnizioni adatte alle condizioni operative.

D: Con quale frequenza devono essere ispezionati i pressacavi installati?

A: La frequenza delle ispezioni dipende dall'ambiente: annuale per le applicazioni in interni, semestrale per le installazioni all'aperto e trimestrale per gli ambienti chimici o ad alta vibrazione. I sistemi di sicurezza critici possono richiedere controlli mensili.

D: Posso riutilizzare i pressacavi dopo la rimozione?

A: Il riutilizzo è possibile se i componenti non presentano danni, ma è sempre necessario sostituire gli O-ring e le guarnizioni. Ispezionare le filettature per verificare l'usura, controllare che le specifiche di coppia non siano cambiate e testare le prestazioni di tenuta prima di rimetterle in servizio.

-

Per una spiegazione dettagliata dei gradi di protezione IP (Ingress Protection), consultare lo standard ufficiale IEC 60529. ↩

-

Imparate i principi ingegneristici della concentrazione delle sollecitazioni e come questa porta al cedimento dei materiali. ↩

-

Comprendere le cause della gallerizzazione della filettatura (saldatura a freddo) negli elementi di fissaggio e scoprire i metodi per prevenirla. ↩

-

Consultate una guida su come vengono eseguiti i test Durometro e su come interpretare le scale di durezza Shore per i polimeri. ↩

-

Scoprite come gli stabilizzatori UV proteggono i polimeri dalla degradazione causata dalla luce ultravioletta. ↩