Introduzione

I pressacavi standard si guastano in modo catastrofico a 150°C, trasformandosi in disastri di plastica fusa che possono bloccare intere linee di produzione e costare milioni di euro in tempi di inattività. Tuttavia, le applicazioni industriali richiedono abitualmente connessioni di cavi che resistono a temperature superiori a 300°C, dalle acciaierie ai forni per il vetro, dalle raffinerie petrolchimiche agli impianti di generazione di energia. Una scelta sbagliata del pressacavo non significa solo un guasto all'apparecchiatura, ma anche rischi per la sicurezza, interruzioni della produzione e riparazioni di emergenza in ambienti pericolosi.

I pressacavi per alte temperature per applicazioni industriali estreme richiedono materiali speciali come PEEK, PTFE o acciaio inossidabile di alta qualità, temperature nominali da 200°C a 500°C+, un'adeguata gestione dell'espansione termica e certificazioni di resistenza alle fiamme per garantire prestazioni affidabili in forni, raffinerie, aerospaziali e altri ambienti difficili in cui i pressacavi standard si guasterebbero in poche ore.

Il mese scorso, Hassan, direttore operativo di una raffineria petrolchimica in Arabia Saudita, ha assistito impotente alla fusione di 47 pressacavi standard in nylon durante un'alterazione del processo che ha portato la temperatura ambiente a 280 °C. I conseguenti guasti ai cavi hanno provocato un arresto d'emergenza, costato $2,3 milioni di euro di perdita di produzione e richiesto una pericolosa operazione di riparazione a caldo. Questa guida completa consente di scegliere i giusti pressacavi per alte temperature prima che si verifichi un disastro.

Indice dei contenuti

- Quali sono gli intervalli di temperatura che definiscono le applicazioni dei pressacavi per alte temperature?

- Quali materiali possono resistere al calore industriale estremo?

- Come si selezionano i premistoppa per applicazioni specifiche ad alta temperatura?

- Quali sono le considerazioni critiche per l'installazione e la manutenzione?

- Quali certificazioni e standard si applicano ai premistoppa per alte temperature?

- Domande frequenti sui pressacavi per alte temperature

Quali sono gli intervalli di temperatura che definiscono le applicazioni dei pressacavi per alte temperature?

La comprensione delle classificazioni di temperatura non è solo accademica: fa la differenza tra un funzionamento affidabile e un guasto catastrofico in ambienti industriali estremi.

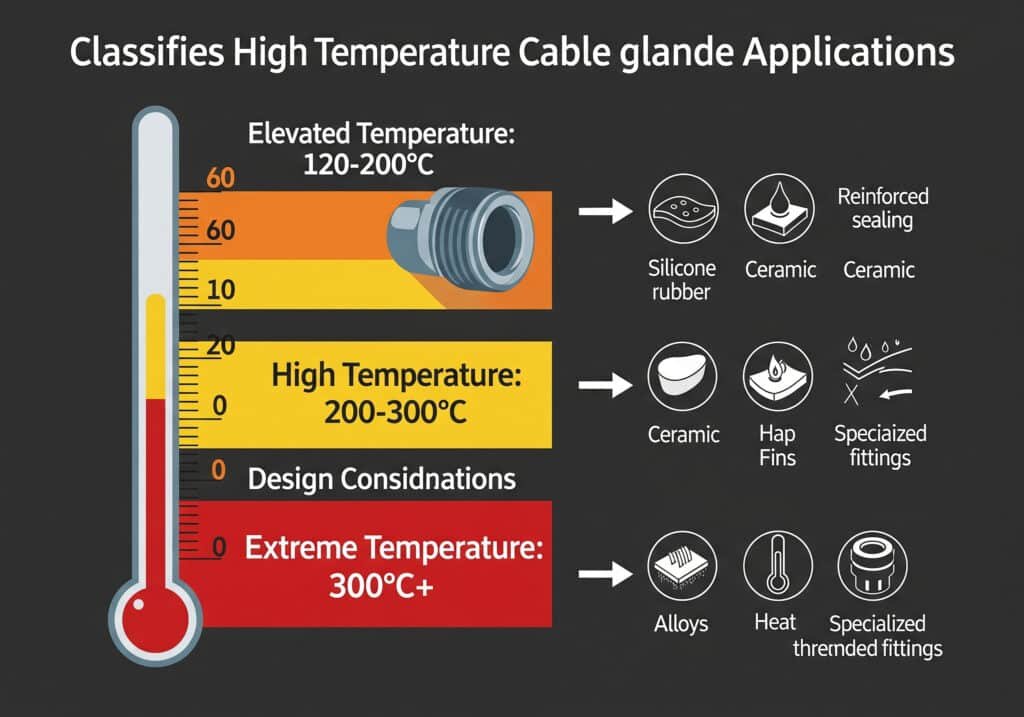

Le applicazioni dei pressacavi per alte temperature sono classificate in intervalli di temperatura elevata (120-200°C), alta temperatura (200-300°C) e temperatura estrema (300°C+), ognuno dei quali richiede selezioni specifiche di materiali, considerazioni progettuali e standard di certificazione basati su condizioni operative continue piuttosto che su brevi picchi di temperatura.

Sistema di classificazione della temperatura

Applicazioni a temperature elevate (120-200°C):

- Ambienti tipici: Centri di controllo motori, cabine di trasformazione, forni industriali

- Durata: Funzionamento continuo per anni

- Opzioni di materiale: Nylon per alte temperature, ottone con guarnizioni in EPDM

- Guasti comuni: Il nylon standard diventa fragile, i cavi in PVC si degradano

- Esempi di settore: Lavorazione degli alimenti, produzione automobilistica, sistemi HVAC

Applicazioni ad alta temperatura (200-300°C):

- Ambienti tipici: Acciaierie, forni per il vetro, reattori chimici

- Durata: Esposizione continua con cicli termici

- Requisiti del materiale: Acciaio inox, PEEK, guarnizione in PTFE

- Fattori critici: Espansione termica, resistenza all'ossidazione

- Esempi di settore: Metalli primari, produzione di vetro, lavorazione chimica

Applicazioni a temperature estreme (300°C+):

- Ambienti tipici: Monitoraggio dei forni, motori aerospaziali, impianti nucleari

- Durata: Da intermittente a continuo, a seconda dell'applicazione

- Requisiti del materiale: Leghe speciali, componenti in ceramica

- Sfide progettuali: Shock termico, compatibilità dei materiali

- Esempi di settore: Aerospaziale, energia nucleare, metallurgia speciale

Sfide di temperatura del mondo reale

La raffineria saudita di Hassan opera in zone a temperatura multipla che mettono a dura prova la scelta dei pressacavi standard:

Mappatura della temperatura della raffineria:

- Ambiente della sala di controllo: 25-45°C (sono accettabili i premistoppa standard)

- Aree delle unità di processo: 80-150°C (sono necessarie ghiandole a temperatura elevata)

- Zone di prossimità del forno: 200-350°C (ghiandole specializzate per alte temperature)

- Sistemi di brillamento di emergenza: 400-600°C (premistoppa rivestiti in ceramica per temperature estreme)

- Unità di rigenerazione dei catalizzatori: 500-700°C (soluzioni personalizzate)

Impatto del ciclo di temperatura:

Gli ambienti industriali raramente mantengono temperature costanti. I cicli giornalieri e stagionali creano ulteriori sollecitazioni:

| Applicazione | Intervallo giornaliero | Intervallo stagionale | Frequenza ciclistica |

|---|---|---|---|

| Forno per acciaieria | 300-500°C | 250-550°C | 3-5 cicli al giorno |

| Ricottura del vetro | 400-600°C | 350-650°C | 2-3 cicli al giorno |

| Reattore chimico | 180-280°C | 150-300°C | 1-2 cicli al giorno |

| Turbina della centrale elettrica | 200-400°C | 180-420°C | 1 ciclo/giorno |

Considerazioni sulla misurazione e sul monitoraggio

Valutazione accurata della temperatura:

Molte installazioni falliscono perché i tecnici sottovalutano le reali temperature di esercizio:

- Temperatura ambiente e temperatura superficiale: I pressacavi possono subire un aumento di 50-100°C rispetto all'ambiente.

- Calore radiante1 effetti: La vicinanza a superfici calde aumenta notevolmente la temperatura della ghiandola.

- Ponti termici: Le guaine metalliche possono condurre il calore dalle zone calde ai punti di iniezione.

- Efficacia dell'isolamento: Lo scarso isolamento consente la migrazione del calore verso aree più "fresche".

Bepto fornisce servizi di monitoraggio della temperatura per le installazioni critiche, utilizzando immagini termiche e registrazioni di dati per verificare le condizioni operative effettive prima di raccomandare le specifiche della ghiandola. Questo approccio ha impedito alla raffineria di Hassan di ripetere il suo costoso errore.

Quali materiali possono resistere al calore industriale estremo?

La scelta del materiale determina se i pressacavi proteggono l'installazione o diventano l'anello debole in ambienti con temperature estreme.

I materiali dei pressacavi per alte temperature includono tecnopolimeri (PEEK, PPS, PTFE) per applicazioni a 200-300°C, leghe di acciaio inossidabile (316L, Inconel, Hastelloy) per il servizio a 300-500°C e ceramiche specializzate o metalli refrattari per applicazioni estreme che superano i 500°C, ciascuno con vantaggi e limiti specifici.

Soluzioni ingegneristiche in plastica

- Intervallo di temperatura: Servizio continuo fino a 250°C, intermittente fino a 300°C

- Vantaggi: Eccellente resistenza chimica, stabilità dimensionale, leggerezza

- Limitazioni: Costo più elevato rispetto ai materiali standard, opzioni di colore limitate

- Applicazioni: Lavorazione chimica, aerospaziale, produzione di dispositivi medici

PPS (solfuro di polifenilene):

- Intervallo di temperatura: Servizio continuo fino a 220°C, a breve termine fino a 260°C

- Vantaggi: Buona resistenza chimica, ritardante di fiamma, conveniente

- Limitazioni: Fragilità alle basse temperature, limitata resistenza agli urti

- Applicazioni: Elettronica per autoveicoli, controlli industriali, alloggiamenti per pompe

PTFE (politetrafluoroetilene):

- Intervallo di temperatura: Servizio continuo fino a 260°C, intermittente fino a 300°C

- Vantaggi: Eccezionale inerzia chimica, proprietà antiaderenti

- Limitazioni: Materiale morbido, richiede un'installazione accurata, costoso

- Applicazioni: Lavorazione chimica, industria alimentare, produzione farmaceutica

Opzioni di materiale metallico

Acciaio inox 316L:

- Intervallo di temperatura: Servizio continuo fino a 400°C in ambienti non ossidanti

- Vantaggi: Eccellente resistenza alla corrosione, buona forza, facilmente reperibile

- Limitazioni: Indurimento da lavoro, potenziale corrosione da stress da cloruro

- Applicazioni: Lavorazione degli alimenti, ambienti marini, servizi chimici generali

- Intervallo di temperatura: Servizio continuo fino a 650°C, intermittente fino a 800°C

- Vantaggi: Resistenza superiore alle alte temperature, resistenza all'ossidazione

- Limitazioni: Costoso, difficile da lavorare, disponibilità limitata

- Applicazioni: Motori aerospaziali, reattori nucleari, processi chimici avanzati

Hastelloy C-276:

- Intervallo di temperatura: Servizio continuo fino a 675°C in ambienti specifici

- Vantaggi: Eccezionale resistenza alla corrosione, stabilità termica

- Limitazioni: Molto costoso, requisiti di saldatura specializzati

- Applicazioni: Trattamento chimico, controllo dell'inquinamento, trattamento delle scorie nucleari

Confronto delle prestazioni dei materiali

Marcus, ingegnere capo di un'acciaieria in Germania, ha imparato l'importanza di una corretta selezione dei materiali dopo aver sperimentato molteplici guasti al premistoppa:

Analisi delle applicazioni delle acciaierie:

- Selezione iniziale: Pressacavi standard in ottone con guarnizioni in EPDM

- Condizioni operative: 280°C continui, picchi di 350°C, atmosfera carica di calcare

- Modalità di guasto: Ossidazione dell'ottone, degrado delle guarnizioni, danni al rivestimento del cavo

- Soluzione: Acciaio inossidabile 316L con guarnizioni e scudi termici in PTFE

Risultati delle prestazioni dopo l'aggiornamento:

| Parametro | Ottone/EPDM | 316L/PTFE | Miglioramento |

|---|---|---|---|

| Vita utile | 3-6 mesi | 24+ mesi | 400-800% |

| Tasso di fallimento | 15% annualmente | <2% annualmente | Riduzione 87% |

| Costo di manutenzione | 12.000 euro/anno | 2.800 euro/anno | Risparmio 77% |

| Ore di inattività | 48 ore/anno | 6 ore/anno | Riduzione 87% |

Considerazioni sul sistema di tenuta

Materiali delle guarnizioni per alte temperature:

Viton (FKM) Fluoroelastomero:

- Intervallo di temperatura: Da -20°C a +200°C in continuo

- Compatibilità chimica: Eccellente con la maggior parte dei prodotti chimici industriali

- Applicazioni: Industria generale, automotive, aerospaziale

EPDM (Etilene Propilene Diene Monomero):

- Intervallo di temperatura: Da -40°C a +150°C continuo

- Vantaggi: Buona resistenza all'ozono, capacità di servizio a vapore

- Limitazioni: Scarsa resistenza ai prodotti petroliferi

Gomma di silicone:

- Intervallo di temperatura: Da -60°C a +200°C in continuo, breve esposizione a 250°C

- Vantaggi: Eccellente mantenimento della flessibilità, disponibili gradi approvati dalla FDA

- Limitazioni: Scarsa resistenza alla lacerazione, limitata compatibilità chimica

Guarnizioni in PTFE:

- Intervallo di temperatura: Da -200°C a +260°C in continuo

- Vantaggi: Compatibilità chimica universale, non contaminante

- Limitazioni: Flusso freddo4 sotto carico, richiede una coppia di serraggio adeguata

Bepto dispone di ampi database di compatibilità dei materiali e può fornire combinazioni di materiali personalizzate per applicazioni specifiche. Il nostro team di ingegneri collabora direttamente con clienti come Marcus per ottimizzare la selezione dei materiali in base alle condizioni operative effettive piuttosto che alle specifiche teoriche. 😉

Come si selezionano i premistoppa per applicazioni specifiche ad alta temperatura?

La scelta dei pressacavi per alte temperature richiede la corrispondenza tra proprietà dei materiali, caratteristiche termiche e condizioni ambientali per garantire l'affidabilità a lungo termine in ambienti industriali estremi.

La selezione dei pressacavi per alte temperature implica l'analisi della temperatura di esercizio continua, dei cicli termici, dell'esposizione agli agenti chimici, delle sollecitazioni meccaniche e dei requisiti di certificazione, al fine di abbinare i materiali, i sistemi di tenuta e le caratteristiche di progettazione più appropriati per le specifiche applicazioni industriali, tenendo conto dell'economicità e dei requisiti di manutenzione.

Criteri di selezione specifici per l'applicazione

Industria siderurgica e metallurgica:

L'esperienza di Hassan nelle applicazioni petrolchimiche si traduce bene nei requisiti dell'industria siderurgica:

- Preoccupazioni primarie: Formazione di scaglie, shock termico, vibrazioni meccaniche

- Profili di temperatura: 200-400°C in continuo con picchi di 500°C+

- Fattori ambientali: Vapore, particelle di calcare, atmosfere riducenti

- Materiali consigliati: Acciaio inox 316L con isolamento in fibra ceramica

- Caratteristiche speciali: Filettature estese per pareti refrattarie spesse

Produzione di vetro:

- Preoccupazioni primarie: Esposizione a vapori alcalini, cicli termici, calore radiante

- Profili di temperatura: Funzionamento continuo a 300-600°C

- Fattori ambientali: Vapori di sodio/potassio, shock termico

- Materiali consigliati: Inconel 625 con guarnizioni in PTFE

- Caratteristiche speciali: Scudi termici e barriere termiche

Trattamento chimico:

- Preoccupazioni primarie: Compatibilità chimica, cicli di pressione, sicurezza

- Profili di temperatura: 150-350°C a seconda del processo

- Fattori ambientali: Prodotti chimici corrosivi, variazioni di pressione

- Materiali consigliati: Hastelloy o 316L con guarnizioni in Viton

- Caratteristiche speciali: Certificazioni antideflagranti, disposizioni di drenaggio

Strategie di gestione termica

Design dello scudo termico:

Una schermatura termica efficace può ridurre la temperatura di esercizio del premistoppa di 100-200°C:

Tipi di scudo ed efficacia:

| Tipo di scudo | Riduzione della temperatura | Complessità dell'installazione | Fattore di costo |

|---|---|---|---|

| Lamina riflettente | 50-80°C | Semplice | 1.2x |

| Fibra di ceramica | 100-150°C | Moderato | 1.8x |

| Mattone refrattario | 150-250°C | Complesso | 3.5x |

| Raffreddamento attivo | 200-400°C | Molto complesso | 8-12x |

Gestione dell'espansione termica:

L'installazione dell'acciaieria di Marcus ha richiesto un'attenzione particolare all'espansione termica:

- Espansione del corpo della ghiandola: 316L si espande di ~18 mm/metro a 300°C

- Espansione del pannello: I pannelli in acciaio si espandono a velocità diverse rispetto ai premistoppa

- Espansione del cavo: I cavi XLPE si dilatano notevolmente con la temperatura

- Soluzione: Connessioni di guaine flessibili e giunti di dilatazione

Valutazione della compatibilità ambientale

Analisi dell'esposizione chimica:

I diversi settori industriali presentano sfide chimiche uniche:

Ambienti petrolchimici (Applicazione di Hassan):

- Idrocarburi: Richiedere guarnizioni in fluoroelastomero, evitare la gomma standard

- Esposizione all'H2S: Richiede leghe resistenti ai solfuri come 316L o Inconel

- Pulizia caustica: L'esposizione periodica a NaOH richiede materiali resistenti agli alcali.

- Servizio di vapore: Il vapore ad alta temperatura richiede materiali di tenuta specifici

Applicazioni per la generazione di energia:

- Impianti a carbone: Abrasione delle ceneri volanti, esposizione a SO2, cicli termici

- Impianti a gas naturale: Alte temperature, cicli di pressione, umidità

- Impianti nucleari: Esposizione alle radiazioni, rigorosa tracciabilità dei materiali

- Energia rinnovabile: Esposizione ai raggi UV, cicli di temperatura, vibrazioni

Quadro dell'analisi costi-benefici

Calcolo del costo totale di proprietà:

I premistoppa per alte temperature costano da 3 a 10 volte di più rispetto ai premistoppa standard, ma l'analisi dei costi totali spesso favorisce i materiali di qualità superiore:

Componenti di costo:

- Costo iniziale della ghiandola: $50-500 per premistoppa a seconda del materiale/delle dimensioni

- Manodopera per l'installazione: $100-300 per pressacavo per installazione specializzata

- Frequenza di manutenzione: Le ghiandole standard possono richiedere una sostituzione annuale

- Costi di inattività: $10.000-100.000 all'ora per i principali processi industriali

- Incidenti di sicurezza: Potenziali milioni di responsabilità e costi normativi

Analisi del ROI dell'acciaieria di Marcus:

- Costo della ghiandola premium: €180 contro €25 per lo standard (moltiplicatore 7,2x)

- Miglioramento della durata di vita: 24 mesi contro 4 mesi (miglioramento di 6 volte)

- Risparmio di manodopera per la manutenzione: 8.000 euro all'anno

- Riduzione dei tempi di inattività: 42 ore annue a 15.000 euro/ora = 630.000 euro

- Risparmio totale annuo: 638.000 euro per 4.500 euro di investimento aggiuntivo in ghiandola

- ROI: 14.200% ritorno sull'investimento

Bepto fornisce un'analisi completa delle applicazioni e una modellazione dei costi totali per aiutare i clienti a prendere decisioni informate. Il nostro team tecnico può visitare il vostro impianto per valutare le condizioni operative effettive e consigliare soluzioni ottimizzate che bilanciano le prestazioni con l'efficacia dei costi.

Quali sono le considerazioni critiche per l'installazione e la manutenzione?

La corretta installazione e manutenzione dei pressacavi per alte temperature richiede tecniche, strumenti e procedure specializzate che differiscono in modo significativo dalle pratiche standard dei pressacavi.

L'installazione di pressacavi per alte temperature richiede considerazioni sul preriscaldamento, tolleranze di espansione termica, specifiche di coppia, selezione di cavi resistenti al calore, tecniche di isolamento adeguate e protocolli di manutenzione programmata per prevenire guasti prematuri e garantire l'affidabilità a lungo termine in ambienti estremi.

Preparazione pre-installazione

Mappatura e valutazione della temperatura:

Prima di installare i premistoppa per alte temperature, effettuare un'accurata analisi della temperatura:

- Indagini termografiche: Identificare le temperature effettive rispetto a quelle presunte

- Registrazione dei dati: Monitoraggio delle variazioni di temperatura su cicli operativi completi

- Analisi delle fonti di calore: Identificare le fonti di calore primarie e secondarie

- Modelli di flusso d'aria: Capire come la ventilazione influisce sulle temperature locali

Compatibilità della selezione dei cavi:

I pressacavi per alte temperature sono validi solo quanto i cavi che terminano:

Valori di temperatura del cavo:

| Tipo di cavo | Valutazione continua | Valutazione di picco | Applicazioni tipiche |

|---|---|---|---|

| XLPE | 90°C | 130°C | Standard industriale |

| EPR | 105°C | 140°C | Collegamenti del motore |

| Gomma siliconica | 180°C | 200°C | Industriale ad alta temperatura |

| PTFE | 260°C | 300°C | Applicazioni estreme |

| Isolamento minerale | 250°C+ | 1000°C+ | Circuiti di sopravvivenza al fuoco |

Procedure di installazione

Calcoli di espansione termica:

Il team dell'acciaieria di Marcus ha imparato a calcolare e a tenere conto dell'espansione termica:

Formula di espansione: ΔL = α × L₀ × ΔT

- α: Coefficiente di espansione termica (specifico del materiale)

- L₀: Lunghezza originale alla temperatura di riferimento

- ΔT: Variazione di temperatura rispetto al riferimento

Esempio pratico:

- Pressacavo in acciaio inox 316L: α = 18 × 10-⁶ /°C

- Lunghezza del ghiandola: 60 mm

- Aumento della temperatura: 250°C (da 20°C a 270°C)

- Espansione: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Specifiche della coppia di installazione:

Le applicazioni ad alta temperatura richiedono valori di coppia modificati:

| Dimensione del premistoppa | Coppia standard | Coppia ad alta temperatura | Motivo |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Espansione termica |

| M25 | 25-30 Nm | 20-25 Nm | Ammorbidimento del materiale |

| M32 | 35-40 Nm | 28-35 Nm | Compressione della guarnizione |

| M40 | 45-50 Nm | 38-45 Nm | Sollievo dallo stress |

Protocolli di manutenzione

Requisiti per le ispezioni programmate:

I premistoppa per alte temperature richiedono ispezioni più frequenti rispetto alle applicazioni standard:

Programma di ispezione:

- Iniziale: 30 giorni dopo l'installazione

- Regolare: Ogni 90 giorni per il primo anno

- In corso: Ogni 180 giorni dopo il primo anno

- Emergenza: Dopo qualsiasi escursione termica >110% di progetto

Lista di controllo per l'ispezione:

- Ispezione visiva per verificare la presenza di crepe, scolorimenti o deformazioni.

- Verifica della coppia sui collegamenti accessibili

- Test di resistenza di isolamento dei cavi terminati

- Termografia per identificare i punti caldi

- Documentazione di eventuali modifiche o anomalie

Indicatori di manutenzione predittiva:

La raffineria di Hassan monitora ora diversi indicatori chiave:

- Tendenze della temperatura superficiale: Gli aumenti graduali indicano il degrado della tenuta

- Diminuzione della resistenza di isolamento: Segnalazione precoce dell'ingresso di umidità

- Cambiamenti di vibrazione: Può indicare collegamenti allentati o problemi di montaggio

- Cambiamenti nell'aspetto visivo: Scolorazione, screpolature o ossidazione superficiale

Risoluzione dei problemi comuni

Guasto prematuro della guarnizione:

- Sintomi: Ingresso di umidità, riduzione della resistenza all'isolamento

- Cause: Scelta errata del materiale, serraggio eccessivo, cicli termici

- Soluzioni: Aggiornare il materiale delle guarnizioni, regolare la coppia, aggiungere barriere termiche

Frattura del corpo della ghiandola:

- Sintomi: Crepe visibili, soprattutto intorno alle filettature

- Cause: Shock termico, incompatibilità dei materiali, sovraccarico di tensione

- Soluzioni: Aggiornamento dei materiali, riduzione delle sollecitazioni, gradienti termici

Degrado del rivestimento del cavo:

- Sintomi: Rivestimento del cavo fragile o morbido all'interfaccia del pressacavo

- Cause: Superamento del limite di temperatura, incompatibilità chimica

- Soluzioni: Aggiornamento dei cavi, schermatura termica, barriera chimica

Filettatura:

- Sintomi: Difficoltà a rimuovere o installare i premistoppa

- Cause: Metalli dissimili, alte temperature, lubrificazione insufficiente

- Soluzioni: Composti antigrippaggio, compatibilità dei materiali, coppia di serraggio adeguata

Bepto offre una formazione completa sull'installazione e un supporto alla manutenzione per le applicazioni ad alta temperatura. Il nostro team di assistenza sul campo è in grado di assistere le installazioni iniziali e di fornire un supporto tecnico continuo per garantire prestazioni ottimali per tutta la durata di vita del ghiandola.

Quali certificazioni e standard si applicano ai premistoppa per alte temperature?

La comprensione dei requisiti di certificazione per i pressacavi per alte temperature garantisce la conformità alle normative di sicurezza e agli standard di prestazione in diversi settori e regioni geografiche.

Le certificazioni dei pressacavi per alte temperature includono il riconoscimento UL per i mercati nordamericani, ATEX/IECEx per le atmosfere esplosive, le certificazioni marine per le applicazioni offshore, le qualifiche nucleari per le centrali elettriche e gli standard specifici del settore come NEMA, le classificazioni IP e i requisiti di sopravvivenza al fuoco che convalidano le prestazioni in condizioni estreme.

Principali organismi di certificazione e standard

UL (Underwriters Laboratories) - Nord America:

- UL 514B5: Raccordi per guaine, tubi e cavi

- Temperature nominali: Classificazioni specifiche di temperatura (T1-T6)

- Requisiti per i test: Cicli termici, test di invecchiamento, infiammabilità

- Accesso al mercato: Richiesto per la maggior parte delle applicazioni industriali nordamericane

ATEX (Unione Europea) e IECEx (Internazionale):

- Protezione dall'atmosfera esplosiva: Essenziale per le applicazioni petrolchimiche come la raffineria di Hassan

- Classificazioni di temperatura: Da T1 (450°C) a T6 (temperatura superficiale 85°C)

- Requisiti di costruzione: Antideflagrante, maggiore sicurezza, sicurezza intrinseca

- Documentazione: Schede tecniche dettagliate e procedure di garanzia della qualità

Certificazioni marine:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: American Bureau of Shipping

- Lloyd's Register: Classificazione marittima internazionale

- Requisiti: Resistenza alla nebbia salina, alle vibrazioni, ai cicli di temperatura

Requisiti specifici del settore

Applicazioni dell'energia nucleare:

L'esperienza di Marcus con le centrali elettriche convenzionali differisce in modo significativo dai requisiti nucleari:

Standard di qualificazione nucleare:

- IEEE 323: Apparecchiature elettriche qualificate per impianti nucleari

- IEEE 383: Cavi e sistemi di cavi resistenti al fuoco

- 10 CFR 50.49: Requisiti di qualificazione ambientale

- Requisiti per i test: Esposizione alle radiazioni, simulazione LOCA (Loss of Coolant Accident)

Applicazioni aerospaziali:

- AS9100: Gestione della qualità per il settore aerospaziale

- RTCA DO-160: Condizioni ambientali e procedure di test

- Approvazioni FAA/EASA: Richiesto per l'aviazione commerciale

- Tracciabilità dei materiali: Documentazione completa della catena di fornitura

Standard dell'industria petrolchimica:

La raffineria di Hassan deve rispettare diversi standard che si sovrappongono:

- API RP 500: Classificazione dei luoghi per gli impianti elettrici

- NFPA 70: Codice elettrico nazionale (USA)

- IEC 60079: Serie di norme sulle atmosfere esplosive

- Regolamenti locali: SASO saudita, ATEX europea, ecc.

Requisiti per il test delle prestazioni

Protocolli di test termici:

I premistoppa per alte temperature sono sottoposti a test rigorosi per verificare le prestazioni dichiarate:

Sequenze di test standard:

- Ispezione iniziale: Verifica dimensionale, analisi dei materiali

- Invecchiamento termico: Esposizione prolungata alla temperatura nominale

- Cicli termici: Cicli ripetuti di riscaldamento/raffreddamento

- Test meccanici: Resistenza alla trazione, resistenza agli urti

- Esposizione ambientale: Resistenza chimica, esposizione ai raggi UV

- Verifica finale: Stabilità dimensionale, integrità della tenuta

Parametri di prova tipici:

| Tipo di test | Durata | Temperatura | Cicli | Criteri di superamento |

|---|---|---|---|---|

| Invecchiamento termico | 1000 ore | Temperatura nominale | Continuo | <10% modifica della proprietà |

| Ciclo termico | 500 cicli | Da -40°C a nominale | 500 | Nessuna fessurazione/perdita |

| Esposizione chimica | 168 ore | 23°C | N/D | <5% variazione di peso |

| Esposizione ai raggi UV | 1000 ore | 60°C | N/D | Nessuna degradazione della superficie |

Processo di certificazione e tempistica

Tempi tipici di certificazione:

- Pre-sottomissione: 2-4 settimane per la preparazione della documentazione

- Recensione iniziale: 4-6 settimane per la valutazione del dossier tecnico

- Fase di test: 12-16 settimane per il programma di test completo

- Generazione di rapporti: 4-6 settimane per i documenti di certificazione finali

- Tempo totale: 6-8 mesi per la certificazione completa

Considerazioni sui costi:

I costi di certificazione variano in modo significativo in base alla portata e alla complessità:

- Elenco UL di base: $15.000-30.000 per famiglia di prodotti

- Certificazione ATEX: $25.000-50.000 per famiglia di prodotti

- Qualificazione nucleare: $100.000-500.000 per famiglia di prodotti

- Certificazioni multiple: Le economie di scala riducono i costi per certificazione

Mantenimento della conformità alla certificazione

Requisiti in corso:

La certificazione non è un evento unico, ma richiede una conformità continua:

Manutenzione del sistema qualità:

- Audit annuali: Ispezioni dell'organismo di certificazione

- Controllo delle modifiche: Qualsiasi modifica al progetto richiede una nuova valutazione

- Monitoraggio della produzione: Sorveglianza continua della produzione

- Aggiornamenti della documentazione: Mantenimento dei fascicoli tecnici aggiornati

Conformità dell'installazione sul campo:

- Formazione degli installatori: Tecniche di installazione corrette per prestazioni certificate

- Documentazione per l'installazione: Mantenere la tracciabilità per le applicazioni critiche

- Ispezione periodica: Verifica della conformità in servizio

- Segnalazione degli incidenti: Documentare eventuali guasti o problemi

Bepto ha ottenuto diverse certificazioni per le sue linee di prodotti ad alta temperatura ed è in grado di guidare i clienti attraverso i requisiti di certificazione per le loro applicazioni specifiche. Il nostro team di qualità garantisce la conformità continua e può fornire la documentazione necessaria per l'approvazione delle normative nei settori critici. 😉

Conclusione

Scegliere i giusti pressacavi per alte temperature non significa solo resistere al calore, ma anche garantire un funzionamento affidabile, la conformità alla sicurezza e prestazioni economicamente vantaggiose negli ambienti industriali più esigenti del mondo. Dalla raffineria petrolchimica di Hassan all'acciaieria di Marcus, le lezioni sono chiare: investire in materiali adeguati, comprendere le condizioni operative effettive e pianificare la gestione termica fin dall'inizio. Il costo superiore dei premistoppa per alte temperature si ripaga molte volte grazie alla riduzione dei tempi di inattività, al miglioramento della sicurezza e alla maggiore durata. Ricordate che nelle applicazioni a temperature estreme non esistono soluzioni "sufficienti", ma solo soluzioni che funzionano in modo affidabile per anni o guasti costosi che bloccano le operazioni.

Domande frequenti sui pressacavi per alte temperature

D: Qual è la differenza tra i valori nominali di temperatura continua e intermittente per i pressacavi?

A: I valori nominali continui indicano la capacità di funzionamento 24 ore su 24, 7 giorni su 7, mentre quelli intermittenti consentono brevi escursioni termiche. Un pressacavo classificato per 250°C continui può sopportare 300°C per brevi periodi, ma un'esposizione prolungata a temperature più elevate causerà un guasto prematuro.

D: Posso utilizzare cavi standard con pressacavi per alte temperature?

A: No, la temperatura nominale del cavo deve corrispondere o superare l'ambiente operativo del pressacavo. I cavi in PVC standard con temperatura nominale di 70°C si guastano rapidamente a 200°C, indipendentemente dal materiale del pressacavo. È necessario abbinare sempre le capacità termiche del cavo e del pressacavo.

D: Come si calcola l'espansione termica per le installazioni di premistoppa ad alta temperatura?

A: Utilizzare la formula ΔL = α × L₀ × ΔT, dove α è il coefficiente di espansione termica del materiale, L₀ è la lunghezza originale e ΔT è la variazione di temperatura. Per l'acciaio inox 316L, α = 18 × 10-⁶ per °C.

D: Quali certificazioni sono necessarie per i premistoppa per alte temperature in atmosfere esplosive?

A: Le certificazioni ATEX (Europa) o IECEx (Internazionale) sono obbligatorie per le applicazioni in atmosfera esplosiva. Queste includono la classificazione della temperatura (T1-T6) e il metodo di protezione (antideflagrante, a sicurezza aumentata, ecc.) in base ai requisiti specifici dell'area pericolosa.

D: Con quale frequenza devono essere ispezionati e mantenuti i pressacavi per alte temperature?

A: Ispezionare inizialmente ogni 30 giorni, poi ogni 90 giorni per il primo anno e successivamente ogni 180 giorni. Includere l'ispezione visiva, la verifica della coppia di serraggio, il test di resistenza dell'isolamento e le immagini termiche per identificare i potenziali problemi prima che si verifichino i guasti.

-

Imparare la fisica del trasferimento di calore, compresa la conduzione, la convezione e i principi del calore radiante. ↩

-

Esaminare una scheda tecnica sulle proprietà del PEEK (Polietereterchetone), compresa la sua resistenza termica e chimica. ↩

-

Scoprite le proprietà del materiale Inconel 625, una superlega a base di nichel utilizzata in ambienti corrosivi e a temperature estreme. ↩

-

Comprendere il concetto di flusso a freddo (creep) nella scienza dei materiali e come influisce sulle prestazioni a lungo termine delle guarnizioni in plastica. ↩

-

Vedere l'ambito e i requisiti dello standard di sicurezza UL 514B per guaine, tubi e raccordi per cavi. ↩