Introduzione

La contaminazione molecolare dovuta al degassamento dei materiali dei pressacavi può distruggere i wafer dei semiconduttori, compromettere i rivestimenti ottici e contaminare i sistemi ad altissimo vuoto, causando milioni di perdite di prodotto e ritardi nella ricerca quando i composti organici volatili superano le soglie critiche di pulizia in ambienti di produzione sensibili.

I materiali per pressacavi in PTFE e PEEK dimostrano i più bassi tassi di degassamento a <1×10-⁸ torr-L/s-cm² per le applicazioni sotto vuoto, mentre gli elastomeri a basso degassamento appositamente formulati e i componenti metallici garantiscono prestazioni di tenuta affidabili negli ambienti di camera bianca che richiedono Standard di pulizia ISO Classe 1-51.

Dopo dieci anni di collaborazione con fabbriche di semiconduttori, produttori aerospaziali e istituti di ricerca, ho imparato che la scelta dei materiali giusti per i pressacavi a basso degassamento non riguarda solo il rispetto delle specifiche, ma anche la prevenzione di contaminazioni che possono bloccare intere linee di produzione o compromettere progetti di ricerca critici.

Indice dei contenuti

- Cosa provoca il degassamento nei materiali dei pressacavi?

- Quali sono i materiali con il minor tasso di degassamento?

- Come si testano e si misurano le prestazioni di degassamento?

- Quali sono i requisiti per le diverse classificazioni delle camere bianche?

- Come si scelgono i pressacavi per le applicazioni ad altissimo vuoto?

- Domande frequenti sui materiali dei pressacavi a bassa emissione di gas nocivi

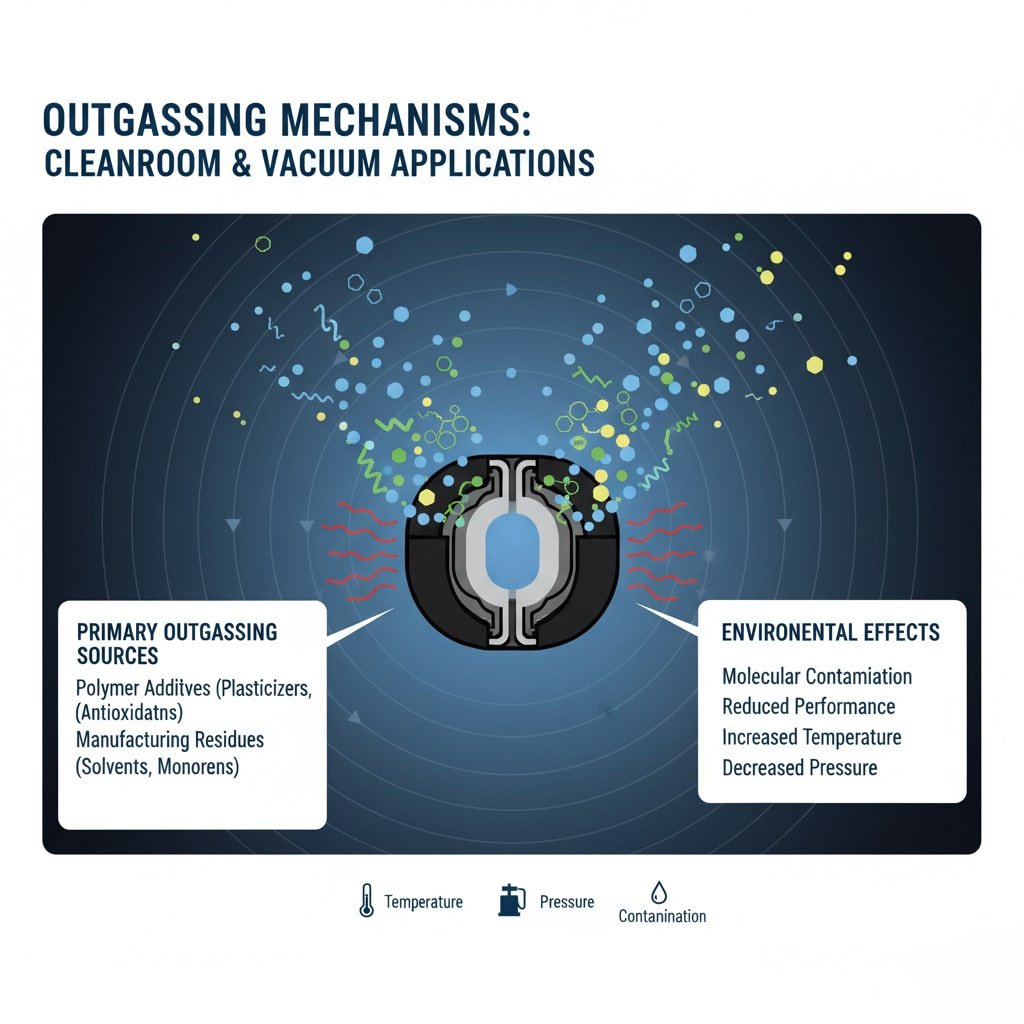

Cosa provoca il degassamento nei materiali dei pressacavi?

La comprensione dei meccanismi di degassamento è essenziale per la selezione dei materiali appropriati per le applicazioni in camera bianca e sotto vuoto.

Degassamento2 si verifica quando i composti organici volatili, i plastificanti e l'umidità assorbita migrano dai materiali dei pressacavi nell'ambiente circostante, con tassi di emissione che aumentano esponenzialmente con la temperatura e la diminuzione della pressione, creando una contaminazione molecolare che può compromettere processi e apparecchiature sensibili.

Fonti primarie di degassamento

Additivi per polimeri:

- I plastificanti migliorano la flessibilità ma aumentano il degasaggio

- Gli antiossidanti impediscono la degradazione, ma possono volatilizzarsi.

- Coadiuvanti tecnologici e agenti distaccanti

- I coloranti e gli stabilizzatori UV contribuiscono alle emissioni

Residui di produzione:

- Residui di solventi dalla lavorazione

- Monomeri e oligomeri non reattivi

- Resti di catalizzatori e iniziatori

- Contaminazione superficiale da manipolazione

Ho lavorato con la dottoressa Sarah Chen, ingegnere di processo presso una fabbrica di semiconduttori nella Silicon Valley, dove i pressacavi standard in nylon causavano una contaminazione da particelle nella camera bianca di Classe 1, con conseguente perdita di rendimento di 15% su chip logici avanzati.

Fattori ambientali

Effetti della temperatura:

- Il tasso di degassamento raddoppia ogni 10°C di aumento.

- I cicli termici accelerano il rilascio di volatili

- La cottura ad alta temperatura riduce le emissioni a lungo termine

- L'energia di attivazione determina la sensibilità alla temperatura

Influenza della pressione:

- Una pressione più bassa aumenta la forza motrice del degassamento.

- Le condizioni di vuoto impediscono il riassorbimento

- Il regime di flusso molecolare influisce sul trasferimento di massa

- La velocità di pompaggio influisce sulle concentrazioni di equilibrio

Dipendenze temporali:

- Raffica iniziale di alti tassi di degassamento

- Declino graduale secondo la legge di potenza

- Emissioni a lungo termine allo stato stazionario

- Effetti dell'invecchiamento sulle proprietà del materiale

Il laboratorio del Dr. Chen ha richiesto un processo completo di valutazione e selezione dei materiali per identificare i materiali dei pressacavi con tassi di degassamento inferiori a 1×10-⁹ torr-L/s-cm² per mantenere i requisiti critici di pulizia.

Meccanismi di contaminazione

Assorbimento superficiale:

- I composti volatili si condensano sulle superfici fredde

- Gli strati molecolari si accumulano nel tempo

- Il desorbimento crea una contaminazione secondaria

- Le temperature superficiali critiche influenzano la condensazione

Reazioni chimiche:

- Le specie esalate reagiscono con le sostanze chimiche di processo

- Effetti catalitici su superfici sensibili

- Corrosione e incisione dei componenti ottici

- Formazione di residui non volatili

Generazione di particolato:

- La degradazione del polimero crea particelle

- Lo stress termico provoca il distacco di materiale

- L'usura meccanica genera detriti

- L'attrazione elettrostatica concentra le particelle

Quali sono i materiali con il minor tasso di degassamento?

La selezione dei materiali è fondamentale per ottenere prestazioni a bassissimo degassamento nelle applicazioni più esigenti.

I polimeri PTFE, PEEK e PPS offrono tassi di degassamento inferiori a 1×10-⁸ torr-L/s-cm², mentre gli elastomeri EPDM e FKM appositamente lavorati offrono capacità di tenuta con tassi inferiori a 1×10-⁷ torr-L/s-cm² e i componenti in acciaio inox elettrolucidato contribuiscono a ridurre al minimo la contaminazione nei sistemi a vuoto.

Prestazioni del materiale polimerico

Polimeri a bassissimo degassamento:

| Materiale | Tasso di degassamento (torr-L/s-cm²) | Limite di temperatura | Vantaggi principali | Applicazioni |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Inerte dal punto di vista chimico, a basso attrito | UHV, semiconduttore |

| SETTIMANA | <5×10-⁹ | 250°C | Alta resistenza, resistente alle radiazioni | Aerospaziale, ricerca |

| PPS | <1×10-⁸ | 220°C | Buona resistenza chimica | Automotive, elettronica |

| PI (poliimmide) | <2×10-⁸ | 300°C | Stabilità alle alte temperature | Applicazioni spaziali |

Opzioni di elastomero:

- EPDM a basso degassamento: <1×10-⁷ torr-L/s-cm²

- FKM appositamente trattato: <5×10-⁷ torr-L/s-cm²

- Perfluoroelastomero: <1×10-⁸ torr-L/s-cm²

- Silicone (grado a basso degassamento): <1×10-⁶ torr-L/s-cm²

Considerazioni sui componenti metallici

Gradi di acciaio inossidabile:

- 316L elettrolucidato: <1×10-¹⁰ torr-L/s-cm²

- 304 finitura standard: <1×10-⁹ torr-L/s-cm²

- Il trattamento di passivazione riduce il degasaggio

- La rugosità della superficie influisce sui tassi di emissione

Metalli alternativi:

- Leghe di alluminio con finitura anodizzata

- Titanio per ambienti corrosivi

- Inconel per applicazioni ad alta temperatura

- Rame per requisiti elettrici specifici

Ricordo di aver lavorato con Hans, un ingegnere di sistemi per il vuoto presso una struttura di ricerca a Monaco, in Germania, dove servivano dei pressacavi per una linea di fascio di un acceleratore di particelle che richiedeva condizioni di altissimo vuoto, al di sotto di 1×10-¹¹ torr.

L'applicazione di Hans richiedeva pressacavi interamente in metallo con isolamento in PTFE e guarnizioni appositamente elaborate per raggiungere i livelli di vuoto richiesti senza compromettere le prestazioni elettriche.

Effetti della lavorazione e del trattamento

Preparazione della superficie:

- L'elettrolucidatura riduce la superficie

- La pulizia chimica rimuove i contaminanti

- I trattamenti di passivazione migliorano la stabilità

- Trattamento in atmosfera controllata

Condizionamento termico:

- Bakeout sotto vuoto a temperatura elevata

- Rimuove i composti volatili e l'umidità

- Invecchiamento accelerato per la stabilità

- Test di verifica del controllo qualità

Garanzia di qualità:

- Certificazione e tracciabilità dei materiali

- Test in batch per le prestazioni di degassamento

- Controllo statistico dei processi

- Imballaggio e manipolazione privi di contaminazione

Come si testano e si misurano le prestazioni di degassamento?

I metodi di prova standardizzati garantiscono una misurazione affidabile dei tassi di degassamento per la qualificazione dei materiali.

ASTM E5953 e NASA SP-R-0022A forniscono metodi di prova standardizzati per la misurazione della perdita di massa totale (TML) e dei materiali volatili condensabili raccolti (CVCM), con criteri di accettazione di TML <1,0% e CVCM <0,1% per applicazioni su veicoli spaziali, mentre ASTM F1408 misura i tassi di degassamento per applicazioni sotto vuoto.

Metodi di prova standard

Test di screening ASTM E595:

- Esposizione di 24 ore a 125°C sotto vuoto

- Misura la perdita di massa totale (TML)

- Raccoglie i materiali volatili condensabili (CVCM)

- Criteri di accettazione/errore per le applicazioni spaziali

- Standard di settore ampiamente accettato

ASTM F1408 Misura del tasso:

- Monitoraggio continuo del tasso di degassamento

- Caratterizzazione della dipendenza dalla temperatura e dal tempo

- Adatto alla progettazione di sistemi a vuoto

- Fornisce dati cinetici per la modellazione

Protocolli di test personalizzati:

- Profili di temperatura specifici per le applicazioni

- Test di durata prolungata

- Analisi chimica delle specie degassate

- Valutazione della sensibilità alla contaminazione

Apparecchiature e procedure di test

Sistemi a vuoto:

- Camere di prova ad altissimo vuoto

- Analizzatori di gas residui (RGA)

- Spettrometri di massa a quadrupolo

- Sistemi di misurazione della pressione

Preparazione del campione:

- Taglio e manipolazione controllati

- Misura della superficie

- Procedure di precondizionamento

- Protocolli di prevenzione della contaminazione

Analisi dei dati:

- Calcoli del tasso di degassamento

- Analisi statistica dei risultati

- Modellazione Arrhenius per gli effetti della temperatura

- Previsioni di vita ed estrapolazione

Applicazioni del controllo qualità

Qualificazione del materiale:

- Requisiti di certificazione dei fornitori

- Verifica della coerenza da lotto a lotto

- Test di convalida del processo

- Valutazione della stabilità a lungo termine

Monitoraggio della produzione:

- Piani di campionamento statistico

- Analisi delle tendenze e carte di controllo

- Indagine sulle non conformità

- Programmi di miglioramento continuo

Bepto collabora con laboratori di prova certificati per fornire una caratterizzazione completa del degassamento per tutti i suoi prodotti di pressacavi compatibili con le camere bianche e il vuoto.

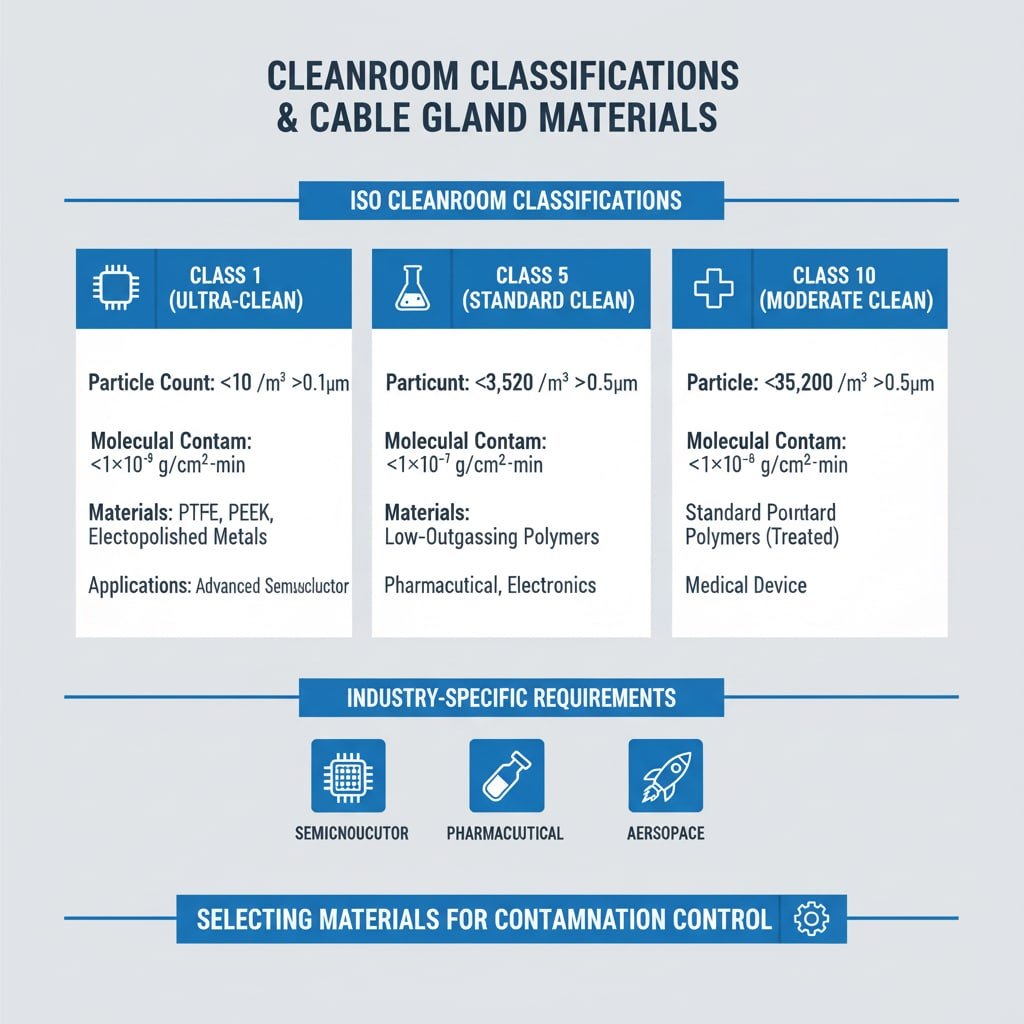

Quali sono i requisiti per le diverse classificazioni delle camere bianche?

Le classificazioni delle camere bianche stabiliscono i requisiti specifici dei materiali e le misure di controllo della contaminazione.

Le camere bianche ISO di Classe 1 richiedono materiali per pressacavi con generazione di particelle 0,1μm e contaminazione molecolare <1×10-⁹ g/cm²-min, mentre gli ambienti di Classe 5 consentono limiti più elevati di 0,5μm e contaminazione molecolare <1×10-⁷ g/cm²-min per la produzione di semiconduttori e farmaceutica.

Classificazioni ISO per camere bianche

Requisiti di Classe 1 (Ultra-Clean):

- Numero di particelle: 0,1μm

- Contaminazione molecolare: <1×10-⁹ g/cm²-min

- Materiali dei pressacavi: PTFE, PEEK, metalli elettrolucidati

- Applicazioni: Litografia avanzata dei semiconduttori

Requisiti di Classe 5 (Standard Clean):

- Conteggio delle particelle: 0,5μm

- Contaminazione molecolare: <1×10-⁷ g/cm²-min

- Materiali dei pressacavi: Polimeri a basso degassamento, metalli trattati

- Applicazioni: Produzione farmaceutica, assemblaggio elettronico

Requisiti di Classe 10 (Moderate Clean):

- Numero di particelle: 0,5μm

- Contaminazione molecolare: <1×10-⁶ g/cm²-min

- Materiali dei pressacavi: Polimeri standard con trattamenti

- Applicazioni: Produzione di dispositivi medici

Requisiti specifici del settore

Produzione di semiconduttori:

- Limiti di contaminazione molecolare aerodispersa (AMC)

- Contaminazione da ioni metallici <1×10¹⁰ atomi/cm²

- Contaminazione organica <1×10¹⁵ molecole/cm²

- Requisiti della distribuzione granulometrica

Produzione farmaceutica:

- Standard di classe USP per la produzione sterile

- Limiti di bioburden e di endotossine

- Compatibilità chimica con i detergenti

- Requisiti di convalida e documentazione

Aerospaziale e difesa:

- Livelli di pulizia MIL-STD-1246

- Requisiti di controllo della contaminazione del veicolo spaziale

- Test di stabilità termica sotto vuoto

- Affidabilità della missione a lungo termine

Ho lavorato con Ahmed, che dirige uno stabilimento di produzione farmaceutica a Dubai, negli Emirati Arabi Uniti, e che aveva bisogno di pressacavi per le operazioni di riempimento sterile che richiedevano condizioni ISO di Classe 5 con requisiti aggiuntivi di biocompatibilità.

La struttura di Ahmed ha richiesto test approfonditi sui materiali e la convalida per garantire la conformità dei pressacavi ai requisiti di pulizia e normativi per la produzione farmaceutica.

Considerazioni sull'installazione e sulla manutenzione

Protocolli di installazione:

- Imballaggio compatibile con la camera bianca

- Procedure di manipolazione prive di contaminazione

- Pulizia e ispezione pre-installazione

- Requisiti di documentazione e tracciabilità

Requisiti di manutenzione:

- Programmi di pulizia e ispezione periodica

- Criteri e procedure di sostituzione

- Programmi di monitoraggio della contaminazione

- Test di verifica delle prestazioni

Garanzia di qualità:

- Certificazione e documentazione dei materiali

- Procedure di qualificazione dell'installazione (IQ)

- Test di qualificazione operativa (OQ)

- Convalida della qualificazione delle prestazioni (PQ)

Come si scelgono i pressacavi per le applicazioni ad altissimo vuoto?

I sistemi ad altissimo vuoto richiedono design e materiali speciali per i pressioni inferiori a 1×10-⁹ torr.

I pressacavi UHV devono essere costruiti interamente in metallo con isolamento in PTFE o ceramica, raggiungendo tassi di perdita <1×10-¹⁰ atm-cc/s di elio, mantenendo le prestazioni elettriche e garantendo una tenuta affidabile attraverso molteplici cicli termici da -196°C a +450°C di temperatura di bakeout.

Requisiti di progettazione UHV

Prestazioni del vuoto:

- Pressione di base: <1×10-⁹ torr raggiungibile

- Tasso di perdita: <1×10-¹⁰ atm-cc/s elio

- Tasso di degassamento: <1×10-¹² torr-L/s-cm²

- Capacità di ciclaggio termico: da -196°C a +450°C

Selezione del materiale:

- Costruzione in acciaio inox 316L

- Isolamento elettrico in PTFE o ceramica

- Interfacce di tenuta metallo-metallo

- Finiture superficiali elettrolucidate

Caratteristiche del progetto:

- Flange Conflat (CF) per la compatibilità UHV

- Guarnizione a lama di coltello con guarnizioni in rame

- Volume interno e superficie minimi

- Infornabile a 450°C per il condizionamento

Considerazioni sulle prestazioni elettriche

Requisiti di isolamento:

- Resistenza alla rottura ad alta tensione

- Bassa corrente di dispersione <1 nA

- Stabilità di temperatura nell'intervallo di funzionamento

- Resistenza alle radiazioni per applicazioni specifiche

Materiali conduttori:

- Rame privo di ossigeno per un basso livello di degassamento

- Placcatura in argento o oro per la resistenza alla corrosione

- Corrispondenza dell'espansione termica controllata

- Design di scarico delle sollecitazioni meccaniche

Schermatura e CEM:

- Percorso di schermatura continuo attraverso il passante

- Collegamenti di terra a bassa impedenza

- Interferenze elettromagnetiche minime

- Compatibilità con misure sensibili

Esempi di applicazione

Acceleratori di particelle:

- Requisiti per il vuoto spinto

- Ambienti ad alta radiazione

- Prestazioni elettriche precise

- Esigenze di affidabilità a lungo termine

Apparecchiature per l'analisi delle superfici:

- Sistemi di spettroscopia elettronica

- Strumenti di analisi del fascio ionico

- Microscopi a sonda a scansione

- Applicazioni della spettrometria di massa

Camere di simulazione spaziale:

- Test di vuoto termico

- Carichi utili sensibili alla contaminazione

- Missioni di lunga durata

- Cicli a temperature estreme

Bepto offre soluzioni specializzate di pressacavi UHV progettate e testate specificamente per applicazioni in ultra alto vuoto, garantendo prestazioni affidabili negli ambienti industriali e di ricerca più esigenti.

Conclusione

La scelta dei giusti materiali per i pressacavi per le applicazioni in camera bianca e sotto vuoto è fondamentale per prevenire la contaminazione che può compromettere processi e apparecchiature sensibili. Il PTFE e il PEEK offrono i tassi di degassamento più bassi per gli ambienti ultra-puliti, mentre gli elastomeri appositamente lavorati garantiscono le prestazioni di tenuta necessarie. La comprensione delle classificazioni delle camere bianche e dei requisiti di vuoto aiuta a garantire una scelta corretta dei materiali, con la Classe 1 ISO che richiede i materiali più severi e le applicazioni UHV che richiedono una struttura interamente metallica. I metodi di prova standardizzati, come l'ASTM E595, forniscono dati di qualificazione affidabili, mentre le procedure di installazione e manutenzione corrette garantiscono prestazioni a lungo termine. In Bepto, combiniamo un'ampia esperienza nei materiali con capacità di test complete per fornire soluzioni di pressacavi che soddisfano i requisiti di pulizia e di vuoto più esigenti. Ricordate: investire oggi in materiali adeguati a basso degassamento previene costosi problemi di contaminazione e ritardi nella produzione domani! 😉

Domande frequenti sui materiali dei pressacavi a bassa emissione di gas nocivi

D: Quale tasso di degassamento è necessario per i pressacavi per camera bianca?

A: Le camere bianche di Classe 1 ISO richiedono tassi di degassamento inferiori a 1×10-⁹ g/cm²-min, mentre gli ambienti di Classe 5 consentono fino a 1×10-⁷ g/cm²-min. I materiali PTFE e PEEK raggiungono in genere questi requisiti con una lavorazione e una manipolazione adeguate.

D: I pressacavi standard possono essere utilizzati in applicazioni sotto vuoto?

A: I pressacavi standard con elastomeri convenzionali e superfici non trattate non sono adatti alle applicazioni sotto vuoto a causa degli elevati tassi di degassamento. Per pressioni inferiori a 1×10-⁶ torr sono necessari materiali speciali a basso degassamento e design compatibili con il vuoto.

D: Come si testano i materiali dei pressacavi per verificare le prestazioni di degassamento?

A: Utilizzare la norma ASTM E595 per i test di screening che misurano la perdita di massa totale (TML) e i materiali volatili condensabili raccolti (CVCM). Per le applicazioni sotto vuoto, l'ASTM F1408 fornisce misure del tasso di degassamento. Accettare materiali con TML <1,0% e CVCM <0,1% per applicazioni critiche.

D: Qual è la differenza tra i requisiti dei pressacavi per camera bianca e per vuoto?

A: Le applicazioni in camera bianca si concentrano sulla generazione di particelle e sulla contaminazione molecolare a pressione atmosferica, mentre le applicazioni in vuoto sottolineano i tassi di degassamento e la tenuta a pressione ridotta. I sistemi per il vuoto richiedono in genere specifiche di materiali più rigorose e una costruzione interamente in metallo.

D: Per quanto tempo i pressacavi a basso degassamento mantengono le loro prestazioni?

A: I pressacavi a basso degassamento selezionati e installati correttamente mantengono le prestazioni per 5-10 anni nelle applicazioni in camera bianca e per 10-20 anni nei sistemi sotto vuoto. Il monitoraggio e la manutenzione regolari, secondo i protocolli della struttura, garantiscono la costante conformità ai requisiti di pulizia.

-

Esaminate lo standard ufficiale ISO 14644-1 che definisce la classificazione della pulizia dell'aria in base alla concentrazione di particelle nelle camere bianche. ↩

-

Comprendere i principi scientifici del degassamento e perché è un fattore critico negli ambienti ad alto vuoto e nelle camere bianche. ↩

-

Accedere ai dettagli dello standard ASTM E595, il metodo di prova principale per misurare le proprietà di degassamento dei materiali nel vuoto. ↩