Introduzione

Le interferenze elettromagnetiche causate da pressacavi mal schermati possono causare guasti critici ai sistemi, corruzione dei dati e violazioni della conformità normativa, con efficacia della schermatura1 Quando la continuità a 360° è compromessa, il calo di 40-60 dB comporta danni alle apparecchiature e tempi di inattività della produzione per milioni di euro in ambienti industriali sensibili.

I morsetti con armatura a spirale e guarnizioni conduttive raggiungono un'efficacia di schermatura EMC superiore a 360° di 80-100 dB nella gamma di frequenza 10MHz-1GHz, superando i tradizionali metodi di terminazione a treccia di 20-30 dB e i pressacavi standard di 40-50 dB grazie al contatto metallico continuo e all'adattamento ottimale dell'impedenza.

Dopo aver condotto test EMC approfonditi su centinaia di progetti di passacavi negli ultimi dieci anni, ho imparato che per ottenere una vera schermatura a 360° non bastano i materiali, ma occorre capire come si comportano i campi elettromagnetici nei punti di ingresso dei cavi e progettare soluzioni che mantengano l'integrità della schermatura in modo continuo nelle condizioni reali.

Indice dei contenuti

- Perché la schermatura EMC a 360° è fondamentale per i pressacavi?

- In che modo i diversi design dei pressacavi consentono di ottenere la schermatura EMC?

- Quali sono i risultati dei test di confronto dell'efficacia della schermatura?

- Quali sono i fattori di progettazione che incidono maggiormente sulle prestazioni di schermatura?

- Come scegliere il pressacavo EMC più adatto alla propria applicazione?

- Domande frequenti sulle prestazioni di schermatura dei pressacavi EMC

Perché la schermatura EMC a 360° è fondamentale per i pressacavi?

La comprensione del comportamento del campo elettromagnetico nei punti di ingresso dei cavi rivela perché la continuità della schermatura completa è essenziale per la conformità EMC.

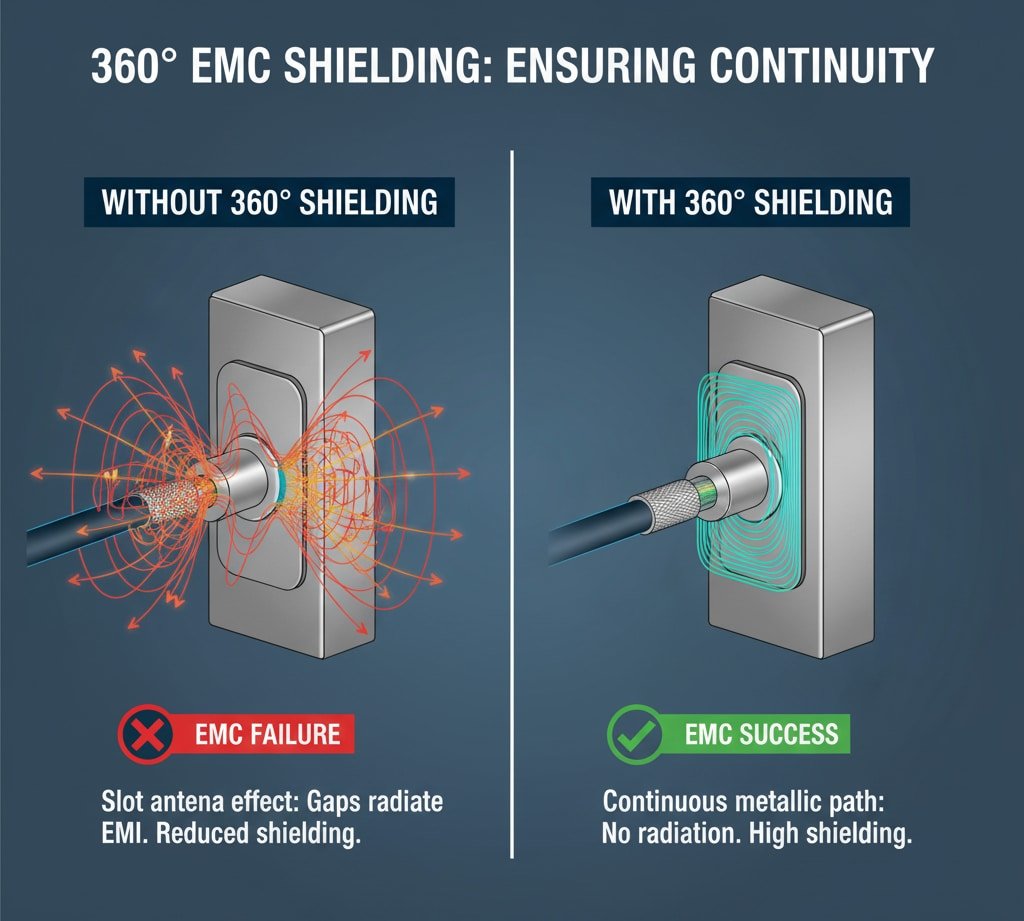

La schermatura EMC a 360° impedisce l'accoppiamento dei campi elettromagnetici all'interno o all'esterno delle apparecchiature attraverso i punti di ingresso dei cavi; anche piccoli spazi vuoti creano antenne a fessura che possono ridurre l'efficacia della schermatura di 40-60 dB e causare guasti al sistema nelle frequenze superiori a 100 MHz, dove le lunghezze d'onda si avvicinano alle dimensioni della fessura.

Teoria del campo elettromagnetico

- Le lacune nella schermatura creano antenne non intenzionali

- La risonanza si verifica quando la lunghezza della lacuna = λ/2

- L'efficacia della schermatura diminuisce drasticamente alle frequenze di risonanza.

- Le lacune multiple creano complessi schemi di interferenza

Requisiti del flusso di corrente:

- Percorso metallico continuo necessario per le correnti RF

- Le correnti ad alta frequenza scorrono sulle superfici dei conduttori

- Le discontinuità di impedenza causano riflessioni

- La resistenza di contatto influisce sulle prestazioni di schermatura

Ho lavorato con Marcus, un ingegnere EMC di un'azienda produttrice di dispositivi medici a Stoccarda, in Germania, dove i loro sistemi di monitoraggio dei pazienti subivano interferenze da trasmettitori radio vicini, causando falsi allarmi e potenziali rischi per la sicurezza.

Comportamento dipendente dalla frequenza

Prestazioni a bassa frequenza (1-30 MHz):

- L'accoppiamento del campo magnetico domina

- Richiede materiali ad alta permeabilità

- La schermatura spessa offre una migliore attenuazione

- Resistenza di contatto meno critica

Prestazioni ad alta frequenza (30MHz-1GHz):

- L'accoppiamento del campo elettrico diventa significativo

- Effetti di profondità della pelle3 importante

- Le correnti di superficie richiedono percorsi continui

- Piccole lacune causano un forte degrado delle prestazioni

Frequenze a microonde (>1GHz):

- Gli effetti della guida d'onda diventano dominanti

- Dimensione dell'apertura rispetto alla lunghezza d'onda critica

- Riflessioni multiple nelle custodie

- Il design della guarnizione diventa fondamentale

L'applicazione di Marcus richiedeva una schermatura costante tra 10MHz e 1GHz per evitare interferenze con i circuiti analogici sensibili, richiedendo un'attenzione particolare alla selezione dei materiali e alla progettazione meccanica.

Requisiti di conformità normativa

Standard EMC:

- EN 55011/55032 per apparecchiature industriali

- FCC Parte 15 per dispositivi commerciali

- MIL-STD-4614 per applicazioni militari

- Standard CISPR per settori specifici

Requisiti di efficacia della schermatura:

- Requisiti tipici: 60-80dB di attenuazione

- Applicazioni critiche: Necessità di >100dB

- Gamma di frequenza: Da CC a 18GHz

- Emissioni sia irradiate che condotte

Test e certificazione:

- Sono richiesti test di laboratorio accreditati

- Campionamento statistico per la produzione

- Documentazione e tracciabilità

- Necessità di riqualificazione periodica

In che modo i diversi design dei pressacavi consentono di ottenere la schermatura EMC?

I vari modelli di pressacavo utilizzano meccanismi diversi per stabilire e mantenere la continuità della schermatura elettromagnetica a 360°.

I morsetti a spirale comprimono meccanicamente la schermatura del cavo contro le superfici conduttive per creare un contatto a 360°, mentre i sistemi di terminazione a treccia utilizzano connessioni a saldare o a crimpare per la continuità elettrica e i pressacavi a compressione si affidano a guarnizioni conduttive per fare da ponte tra lo schermo del cavo e il corpo del pressacavo per una protezione EMC completa.

Design del morsetto dell'armatura a spirale

Meccanismo:

- Il morsetto elicoidale comprime l'armatura/la treccia del cavo

- Contatto diretto metallo-metallo

- Distribuzione uniforme della pressione sulla circonferenza

- Autoregolazione in base alle variazioni di diametro del cavo

Caratteristiche delle prestazioni:

- Efficacia della schermatura: 80-100 dB tipici

- Gamma di frequenza: Da CC a 1GHz+

- Resistenza di contatto: <1 milliohm

- Affidabilità meccanica: Eccellente

Vantaggi:

- Non sono necessarie saldature o strumenti speciali

- Si adatta alle variazioni di diametro dei cavi

- Mantiene le prestazioni anche in presenza di vibrazioni

- Design riparabile sul campo

Limitazioni:

- Costo più elevato rispetto ai progetti di base

- Richiede tipi di schermatura del cavo specifici

- Procedura di installazione più complessa

- Dimensioni complessive maggiori

Sistemi di terminazione a treccia

Meccanismo:

- Treccia del cavo ripiegata sul corpo del pressacavo

- Collegamento elettrico a saldare o a crimpare

- L'anello di compressione assicura il collegamento meccanico

- Percorso conduttivo attraverso le filettature del premistoppa

Caratteristiche delle prestazioni:

- Efficacia della schermatura: 60-80 dB tipici

- Gamma di frequenza: Da 1 MHz a 500 MHz

- Resistenza di contatto: 1-5 milliohm

- Richiede un'installazione qualificata

Ricordo di aver lavorato con Yuki, un ingegnere progettista di un'azienda di elettronica automobilistica di Osaka, in Giappone, che aveva bisogno di pressacavi EMC per i moduli di controllo del motore in grado di resistere a cicli di temperatura estremi, pur mantenendo le prestazioni di schermatura.

L'applicazione di Yuki ha richiesto test approfonditi per verificare che i sistemi di terminazione a treccia potessero mantenere la continuità elettrica attraverso cicli di temperatura da -40°C a +125°C senza subire degrado.

Design dei pressacavi

Meccanismo:

- Guarnizione conduttiva compressa tra i componenti

- Materiale della guarnizione dei contatti dello schermo del cavo

- Percorso elettrico attraverso la guarnizione fino al corpo del premistoppa

- Funzione combinata di tenuta e schermatura

Caratteristiche delle prestazioni:

- Efficacia della schermatura: 40-60dB tipico

- Gamma di frequenza: Limitato dal design della guarnizione

- Resistenza di contatto: 5-20 milliohm

- Soluzione economicamente vantaggiosa

Progetti ibridi avanzati

Compressione multistadio:

- Tenuta primaria per la protezione dell'ambiente

- Elemento conduttivo secondario per EMC

- Distribuzione ottimizzata della pressione

- Risposta in frequenza migliorata

Sistemi polimerici conduttivi:

- Materiali conduttivi flessibili

- Mantiene il contatto attraverso il movimento

- Vantaggi della resistenza alla corrosione

- Processo di installazione semplificato

Quali sono i risultati dei test di confronto dell'efficacia della schermatura?

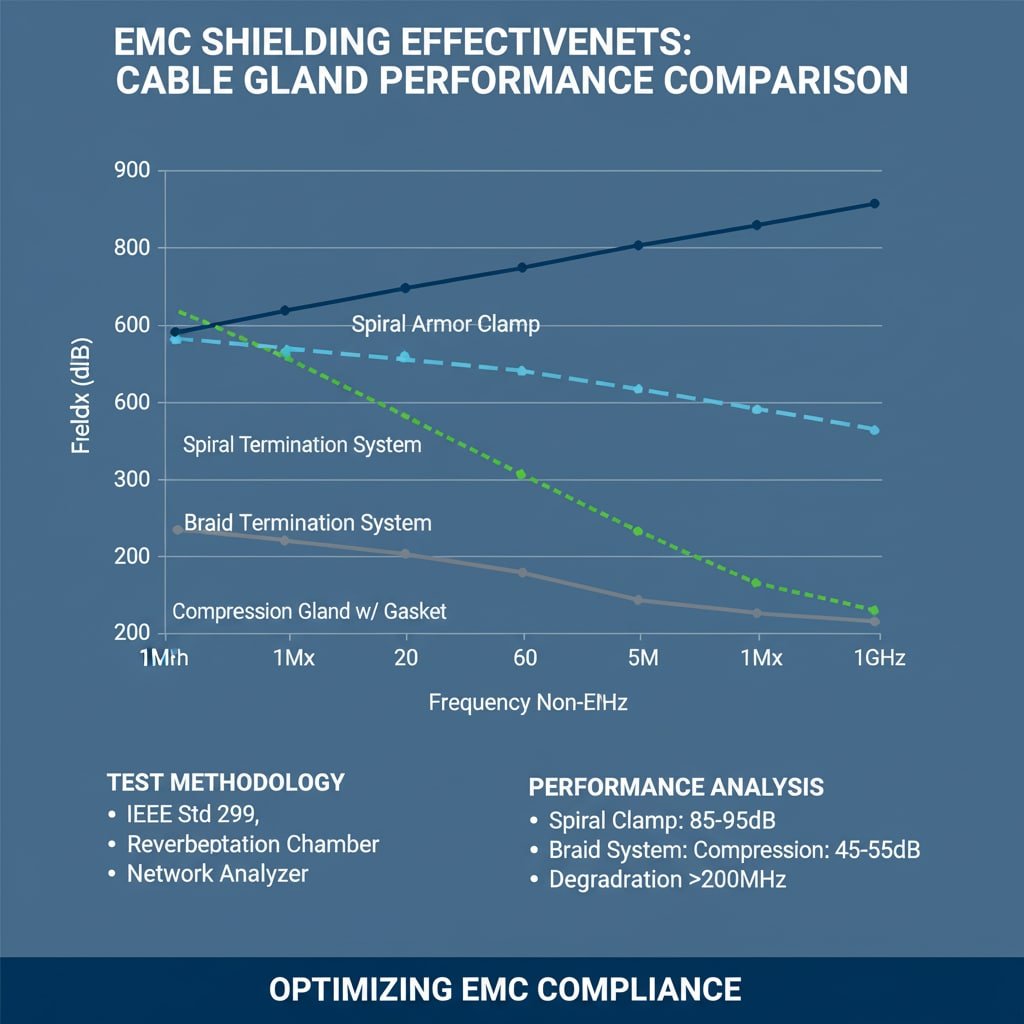

I test EMC completi rivelano differenze significative di prestazioni tra i modelli di pressacavo in tutte le gamme di frequenza.

Test di laboratorio indipendenti dimostrano che i morsetti con armatura a spirale raggiungono un'efficacia di schermatura di 85-95 dB tra 10 MHz e 1 GHz, i sistemi di terminazione a treccia forniscono prestazioni di 65-75 dB con variazioni dipendenti dalla frequenza, mentre i pressacavi a compressione offrono un'efficacia di 45-55 dB con un notevole degrado al di sopra dei 200 MHz a causa dei limiti della guarnizione.

Metodologia di test e standard

Standard di test:

- IEEE Std 2995 per la misurazione dell'efficacia della schermatura

- ASTM D4935 per materiali planari

- MIL-STD-285 per il test delle custodie

- IEC 62153-4-3 per sistemi coassiali

Impostazione del test:

- Camera riverberante per test radiometrici

- Cella TEM per esposizione a campo controllato

- Analizzatore di rete per sweep di frequenza

- Antenne e sonde calibrate

Parametri di misura:

- Gamma di frequenza: Da 10kHz a 18GHz

- Livelli di intensità di campo: 1-200 V/m

- Intervallo di temperatura: da -40°C a +85°C

- Condizioni di umidità: 85% RH

Risultati del confronto delle prestazioni

Efficacia della schermatura in base al tipo di progetto:

| Design del premistoppa | 10MHz | 100MHz | 500MHz | 1GHz | Media |

|---|---|---|---|---|---|

| Morsetto per armatura a spirale | 95dB | 90dB | 85dB | 80dB | 87,5 dB |

| Terminazione a treccia | 75dB | 70dB | 65dB | 60dB | 67,5 dB |

| Compressione con guarnizione | 55dB | 50dB | 40dB | 30dB | 43,8 dB |

| Standard Non-EMC | 25dB | 20dB | 15dB | 10dB | 17,5 dB |

Analisi della risposta in frequenza:

- Tutti i progetti mostrano un'efficacia decrescente con la frequenza

- Il morsetto a spirale mantiene le prestazioni più costanti

- Le ghiandole di compressione mostrano una rapida degradazione >200MHz

- Effetti di risonanza visibili in alcuni progetti

Risultati dei test ambientali

Cicli di temperatura:

- Morsetto a spirale: Variazione di prestazioni <2dB

- Terminazione a treccia: Possibile degradazione di 3-5 dB

- Ghiandole di compressione: Variazione di 5-10dB osservata

- La resistenza di contatto aumenta con lo stress termico

Vibrazioni e urti:

- Collegamenti meccanici più affidabili

- Le giunzioni saldate possono sviluppare crepe

- La compressione della guarnizione può cambiare nel tempo

- Si raccomanda un'ispezione regolare per le applicazioni critiche

Resistenza alla corrosione:

- Preferibilmente componenti in acciaio inox

- Compatibilità galvanica essenziale

- I rivestimenti protettivi prolungano la vita utile

- La sigillatura ambientale impedisce l'ingresso di umidità

Bepto esegue test EMC approfonditi su tutti i suoi progetti di pressacavi per fornire ai clienti dati verificati sulle prestazioni per le loro applicazioni specifiche e i requisiti normativi.

Quali sono i fattori di progettazione che incidono maggiormente sulle prestazioni di schermatura?

La comprensione della relazione tra i parametri di progettazione e le prestazioni EMC consente di scegliere e installare in modo ottimale i pressacavi.

La pressione di contatto, la conduttività del materiale e la finitura superficiale sono i tre fattori più critici che influenzano le prestazioni della schermatura, con una resistenza di contatto inferiore a 1 milliohm che richiede una forza di compressione minima di 50 PSI, una conduttività superficiale >10⁶ S/m e una rugosità superficiale <32 micropollici per un'efficacia EMC a 360° ottimale.

Contatto Meccanico

Distribuzione della pressione:

- Una pressione uniforme è essenziale per un contatto costante

- I contatti puntuali creano percorsi ad alta resistenza

- Deformazione delle asperità superficiali richiesta

- Il creep e il rilassamento influiscono sulle prestazioni a lungo termine

Proprietà del materiale:

- La conduttività determina la capacità di flusso di corrente

- L'elasticità influisce sul mantenimento del contatto

- La resistenza alla corrosione garantisce un'affidabilità a lungo termine

- L'adattamento dell'espansione termica previene le sollecitazioni

Condizioni della superficie:

- Gli strati di ossido aumentano la resistenza di contatto

- La rugosità della superficie influisce sull'area di contatto

- La contaminazione blocca i percorsi elettrici

- I materiali di placcatura migliorano le prestazioni

Ho lavorato con Hassan, che gestisce un impianto petrolchimico a Jubail, in Arabia Saudita, dove i requisiti di atmosfera esplosiva richiedevano sia la certificazione ATEX che prestazioni EMC superiori per i sistemi di controllo di processo.

La struttura di Hassan ha richiesto test approfonditi sui materiali per garantire che i pressacavi potessero mantenere l'integrità antideflagrante e l'efficacia della schermatura EMC in ambienti chimici difficili con temperature estreme e atmosfere corrosive.

Considerazioni geometriche

Area di contatto:

- Le aree di contatto più ampie riducono la resistenza

- I punti di contatto multipli forniscono ridondanza

- Il contatto circonferenziale garantisce una copertura a 360°

- Regioni di sovrapposizione critiche per la continuità

Corrispondenza di impedenza:

- L'impedenza caratteristica influisce sulle riflessioni

- Le discontinuità causano problemi di integrità del segnale

- Le transizioni affusolate riducono al minimo i riflessi

- Possibilità di ottimizzazione in funzione della frequenza

Tolleranze meccaniche:

- Le strette tolleranze garantiscono prestazioni costanti

- Le variazioni di produzione influenzano la qualità del contatto

- Le procedure di assemblaggio influiscono sui risultati finali

- Verifica del controllo di qualità essenziale

Fattori di installazione

Preparazione del cavo:

- La tecnica di terminazione della schermatura influisce sulle prestazioni

- Importante la compressione e la copertura della treccia

- La rimozione della contaminazione è essenziale

- È richiesto l'uso corretto degli strumenti

Specifiche di coppia:

- Un serraggio insufficiente riduce la pressione di contatto

- Un serraggio eccessivo può danneggiare i componenti

- Gli strumenti calibrati garantiscono la coerenza

- Potrebbe essere necessario un nuovo serraggio

Verifica della qualità:

- Misura della resistenza di contatto

- Ispezione visiva per il corretto assemblaggio

- Test funzionale dell'applicazione

- Documentazione e tracciabilità

Come scegliere il pressacavo EMC più adatto alla propria applicazione?

La valutazione sistematica dei requisiti applicativi e dei criteri di prestazione garantisce la selezione ottimale dei pressacavi EMC per ambienti e normative specifiche.

La scelta dei pressacavi EMC richiede l'analisi dei requisiti della gamma di frequenza, degli obiettivi di efficacia della schermatura, delle condizioni ambientali e degli standard normativi, con design di morsetti a spirale raccomandati per prestazioni >80dB, terminazioni a treccia per applicazioni 60-80dB e pressacavi a compressione per installazioni sensibili ai costi che richiedono un'efficacia di 40-60dB.

Analisi dei requisiti dell'applicazione

Requisiti di prestazione EMC:

- Intervallo di frequenza di interesse

- Livelli di efficacia della schermatura richiesti

- Emissioni condotte e irradiate

- Requisiti di suscettibilità

Condizioni ambientali:

- Intervallo di temperatura e cicli

- Esposizione all'umidità e all'umidità

- Esigenze di compatibilità chimica

- Livelli di vibrazioni e urti

Conformità normativa:

- Standard EMC applicabili

- Requisiti specifici del settore

- Differenze normative a livello geografico

- Esigenze di certificazione e test

Matrice decisionale di selezione

Applicazioni ad alte prestazioni (>80dB):

- Dispositivi medici e sistemi di sicurezza di vita

- Attrezzature militari e aerospaziali

- Strumenti di misura di precisione

- Controlli sulle infrastrutture critiche

Soluzione consigliata: Design del morsetto con armatura a spirale con struttura in acciaio inossidabile e guarnizioni conduttive

Applicazioni industriali standard (60-80 dB):

- Sistemi di controllo di processo

- Apparecchiature per l'automazione industriale

- Infrastruttura di telecomunicazione

- Elettronica per autoveicoli

Soluzione consigliata: Sistema di terminazione a treccia con procedure di installazione adeguate e verifica della qualità

Applicazioni sensibili ai costi (40-60dB):

- Elettronica di consumo

- Attrezzature industriali generiche

- Sistemi di controllo non critici

- Installazioni retrofit

Soluzione consigliata: Pressacavo con guarnizione conduttiva e adeguata preparazione della schermatura del cavo

Considerazioni sull'installazione e sulla manutenzione

Requisiti di installazione:

- Livello di competenza necessario per un corretto montaggio

- Sono richiesti strumenti o attrezzature speciali

- Considerazioni su tempo e lavoro

- Procedure di controllo della qualità

Esigenze di manutenzione:

- Requisiti per l'ispezione periodica

- Schemi di riavvolgimento

- Test di verifica delle prestazioni

- Disponibilità di parti di ricambio

Costo totale di gestione:

- Prezzo di acquisto iniziale

- Costi di manodopera per l'installazione

- Spese di manutenzione e ispezione

- Costi di sostituzione e aggiornamento

Bepto offre un supporto tecnico applicativo completo per aiutare i clienti a scegliere la soluzione ottimale di pressacavo EMC in base ai loro requisiti specifici di prestazione, alle condizioni ambientali e ai vincoli di budget.

Conclusione

L'efficacia della schermatura EMC a 360° varia notevolmente a seconda dei modelli di pressacavo, con i sistemi di morsetti a spirale che offrono prestazioni superiori di 80-100 dB in un'ampia gamma di frequenze, mentre i metodi di terminazione a treccia forniscono una schermatura affidabile di 60-80 dB per la maggior parte delle applicazioni industriali. I pressacavi a compressione offrono prestazioni economiche di 40-60 dB per ambienti meno impegnativi. I fattori chiave che influenzano le prestazioni sono la pressione di contatto, la conduttività del materiale e la finitura superficiale, mentre l'installazione e la manutenzione corrette sono fondamentali per l'affidabilità a lungo termine. La comprensione dei requisiti EMC specifici, delle condizioni ambientali e degli standard normativi consente di scegliere in modo ottimale tra i vari approcci progettuali. In Bepto, combiniamo ampie capacità di test EMC con l'esperienza pratica nell'applicazione per fornire soluzioni di pressacavi che soddisfano i requisiti di schermatura più esigenti, offrendo al contempo un valore e un'affidabilità eccellenti. Ricordate, investire in una corretta progettazione EMC oggi previene costosi problemi di interferenza e di conformità alle normative domani! 😉

Domande frequenti sulle prestazioni di schermatura dei pressacavi EMC

D: Di quale efficacia di schermatura ho bisogno per i miei pressacavi EMC?

A: La maggior parte delle applicazioni industriali richiede un'efficacia di schermatura di 60-80 dB nell'intervallo di frequenza 10MHz-1GHz. I dispositivi medici e i sistemi critici possono richiedere prestazioni superiori a 80 dB, mentre le apparecchiature generiche possono spesso utilizzare soluzioni da 40-60 dB a seconda dei requisiti normativi.

D: Come si testano le prestazioni di schermatura EMC dei pressacavi?

A: Utilizzate i test di efficacia della schermatura IEEE Std 299 nei laboratori EMC accreditati con camere riverberanti o celle TEM. Misurare la perdita di inserzione nell'intervallo di frequenza di interesse, in genere da 10kHz a 1GHz per la maggior parte delle applicazioni.

D: Posso adattare le installazioni esistenti con pressacavi EMC migliori?

A: Sì, ma prima è necessario verificare la compatibilità della filettatura e i vincoli dimensionali. I design dei morsetti con armatura a spirale spesso offrono un miglioramento significativo della compatibilità elettromagnetica rispetto ai pressacavi standard, pur mantenendo la compatibilità meccanica con le preparazioni dei cavi esistenti.

D: Qual è la differenza tra i pressacavi EMC e i pressacavi normali?

A: I pressacavi EMC forniscono una connessione elettrica continua a 360° tra lo schermo del cavo e l'involucro dell'apparecchiatura, raggiungendo un'efficacia di schermatura di 40-100 dB. I normali pressacavi forniscono solo ritenzione meccanica e tenuta ambientale senza capacità di schermatura elettromagnetica.

D: Con quale frequenza devo ispezionare le installazioni di pressacavi EMC?

A: Ispezionare i pressacavi EMC annualmente o secondo i programmi di manutenzione dell'apparecchiatura, controllando la corrosione, i collegamenti allentati e la corretta coppia di serraggio. Le applicazioni critiche possono richiedere un'ispezione semestrale con misurazioni della resistenza di contatto per verificare la continuità delle prestazioni di schermatura.

-

Comprendere il concetto di efficacia della schermatura (SE) e come si misura in decibel (dB) per quantificare le prestazioni EMC. ↩

-

Scoprite come gli spazi vuoti in uno schermo conduttivo possono agire come un'antenna a fessura, irradiando o ricevendo involontariamente energia elettromagnetica. ↩

-

Esplorate l'effetto pelle, un principio fisico che descrive come le correnti alternate ad alta frequenza tendono a scorrere sulla superficie di un conduttore. ↩

-

Esaminare i requisiti di MIL-STD-461, lo standard militare statunitense per il controllo delle interferenze elettromagnetiche nei sistemi. ↩

-

Accedete ai dettagli di IEEE Std 299, il metodo standard del settore per misurare l'efficacia di schermatura degli involucri. ↩