Introduzione

Vi siete mai chiesti perché alcuni connettori impermeabili si guastano dopo pochi mesi di esposizione all'esterno, mentre altri durano decenni in ambienti marini difficili? Il segreto sta nella scelta del giusto meccanismo di sigillatura, una decisione che può rendere possibile o meno l'intero sistema elettrico. Gli o-ring forniscono tenuta dinamica1 per le connessioni rimovibili, le guarnizioni offrono una tenuta statica conveniente per le installazioni permanenti, mentre l'incapsulamento offre la massima protezione grazie a un incapsulamento completo, ciascuno dei quali serve per applicazioni specifiche basate sulle esigenze ambientali e sui requisiti di manutenzione.

Proprio la settimana scorsa, Marcus di un'azienda di installazione di impianti solari di Phoenix mi ha chiamato in preda alla frustrazione. Il suo team aveva installato 500 scatole di giunzione per pannelli solari con guarnizioni di base, sicuro di aver scelto la soluzione giusta. Dopo la stagione dei monsoni dell'Arizona, 30% delle connessioni si erano guastate a causa dell'ingresso di acqua, causando $150.000 danni e minacciando la loro reputazione con un importante cliente di servizi pubblici.

Indice dei contenuti

- Quali sono i tre principali metodi di sigillatura dei connettori impermeabili?

- Come funzionano le guarnizioni O-Ring nei connettori impermeabili?

- Quando scegliere le soluzioni di tenuta delle guarnizioni?

- Perché l'invasatura è il metodo di sigillatura per eccellenza?

- Come selezionare il giusto metodo di sigillatura per la vostra applicazione?

- Domande frequenti sulla sigillatura impermeabile dei connettori

Quali sono i tre principali metodi di sigillatura dei connettori impermeabili?

La comprensione delle differenze fondamentali tra i meccanismi di tenuta è fondamentale per qualsiasi ingegnere o responsabile degli acquisti che si occupi di connettori impermeabili. Ogni metodo offre vantaggi e limiti distinti che hanno un impatto diretto sulle prestazioni, sui costi e sui requisiti di manutenzione.

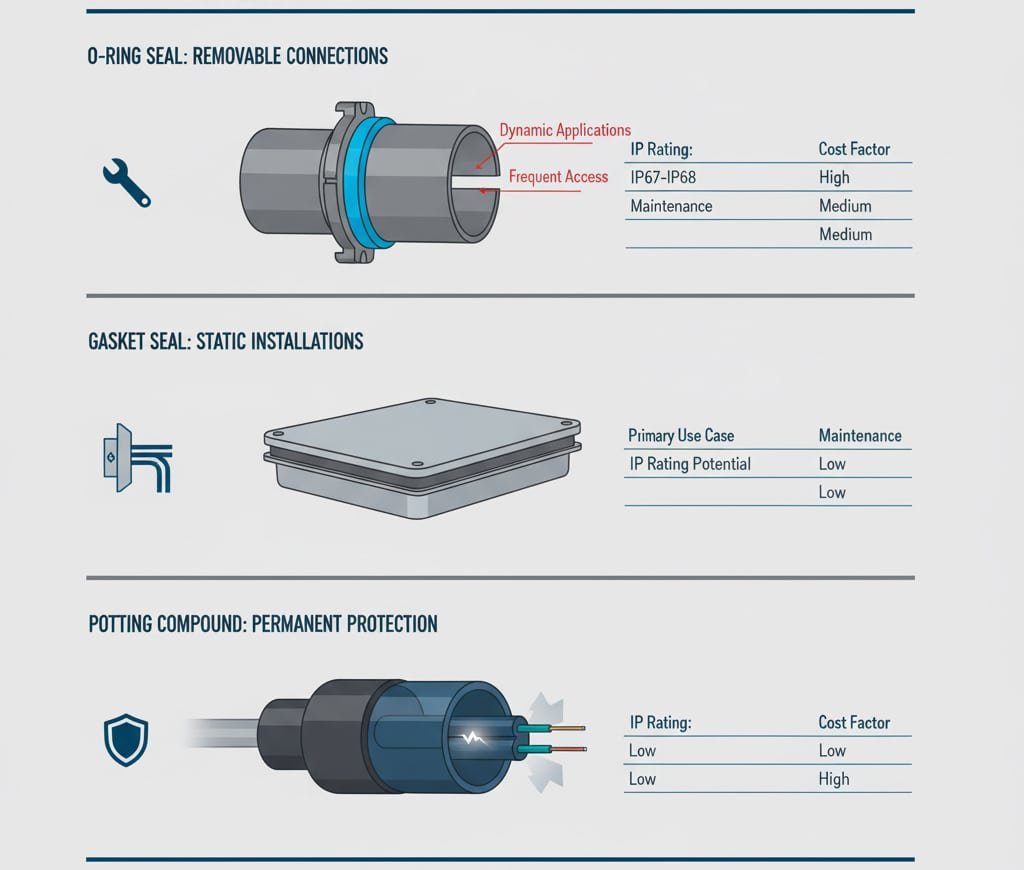

I tre metodi di tenuta principali sono le guarnizioni O-ring per le applicazioni dinamiche che richiedono un accesso regolare, le guarnizioni per le installazioni statiche che privilegiano l'efficienza dei costi e i composti di tenuta per la protezione permanente in ambienti estremi.

Panoramica del confronto dei metodi di sigillatura

| Metodo di sigillatura | Caso d'uso primario | Valutazione IP Potenziale | Livello di manutenzione | Fattore di costo |

|---|---|---|---|---|

| O-Ring | Connessioni rimovibili | IP67-IP68 | Alto (sostituzione periodica) | Medio |

| Guarnizione | Installazioni statiche | IP65-IP67 | Basso (ispezionare annualmente) | Basso |

| Invasatura | Protezione permanente | IP68-IP69K | Nessuno (sigillo permanente) | Alto |

Fattori chiave delle prestazioni

L'efficacia di qualsiasi metodo di sigillatura dipende da diversi fattori critici:

Condizioni ambientali: I cicli di temperatura, l'esposizione agli agenti chimici e i raggi UV influiscono sulla durata delle guarnizioni. Gli o-ring eccellono in caso di temperature estreme, ma richiedono una verifica della compatibilità dei materiali. Le guarnizioni offrono un'ampia resistenza chimica, ma possono degradarsi con l'esposizione ai raggi UV. Le guarnizioni offrono un'ampia resistenza agli agenti chimici, ma possono degradarsi con l'esposizione ai raggi UV.

Requisiti per l'applicazione: Le applicazioni dinamiche che richiedono un accesso frequente favoriscono le soluzioni con O-ring, mentre le installazioni permanenti beneficiano dell'invasatura. Le guarnizioni sono adatte alle applicazioni semipermanenti in cui è necessario un accesso occasionale.

Conformità normativa: I diversi settori richiedono standard di tenuta specifici. Le applicazioni marine spesso richiedono soluzioni in vaso per i sistemi critici, mentre le applicazioni automobilistiche possono accettare la tenuta con O-ring per i componenti soggetti a manutenzione.

Come funzionano le guarnizioni O-Ring nei connettori impermeabili?

La tenuta degli o-ring rappresenta l'approccio più versatile alla progettazione di connettori impermeabili, in quanto offre una protezione affidabile pur mantenendo la manutenibilità, un fattore critico in molte applicazioni industriali.

Le guarnizioni O-ring creano barriere impermeabili attraverso la compressione controllata di anelli elastomerici all'interno di scanalature lavorate con precisione, garantendo una tenuta affidabile e consentendo ripetuti cicli di collegamento e scollegamento.

Meccanica di tenuta degli O-Ring

La scienza alla base della tenuta degli O-ring si basa su una deformazione controllata. Quando viene installato correttamente, l'O-ring si comprime di 15-25% del suo diametro trasversale, creando un contatto intimo sia con le pareti della scanalatura che con la superficie di accoppiamento. Questa compressione genera la forza di tenuta, mantenendo l'elasticità per un uso ripetuto.

Considerazioni sulla selezione dei materiali:

- Nitrile (NBR): Uso generale, da -40°C a +100°C, eccellente resistenza all'olio

- Viton (FKM): Alta temperatura, da -20°C a +200°C, resistenza chimica superiore

- EPDM: Resistenza agli agenti atmosferici, da -50°C a +150°C, eccellente resistenza all'ozono

- Silicone: Applicazioni di grado alimentare, da -60°C a +200°C, opzioni conformi alla FDA

Esempio di applicazione nel mondo reale

Ricordo di aver lavorato con Ahmed, un responsabile tecnico di un impianto petrolchimico in Kuwait. Il suo team aveva bisogno di connettori impermeabili per la strumentazione in un ambiente ad alta temperatura e chimicamente aggressivo. Gli O-ring NBR standard si guastavano nel giro di pochi mesi a causa dell'esposizione all'idrogeno solforato.

Siamo passati agli O-ring in Viton con scanalature personalizzate ottimizzate per l'espansione termica. Il risultato? Tre anni di funzionamento senza alcun guasto alle tenute, con un risparmio di oltre $300.000 in manutenzione non programmata e perdite di produzione.

Migliori pratiche di installazione degli O-Ring

L'installazione corretta è fondamentale per il successo dell'O-ring:

- Groove Design: Seguire Standard AS568 o ISO 36012 per le dimensioni della scanalatura

- Finitura superficiale: Mantenere una finitura superficiale di 16-32 RMS sulle superfici di tenuta.

- Strumenti di installazione: Utilizzare strumenti di installazione appropriati per evitare scalfitture o torsioni.

- Lubrificazione: Applicare un lubrificante compatibile per facilitare l'installazione e migliorare la tenuta.

Quando scegliere le soluzioni di tenuta delle guarnizioni?

La guarnizione di tenuta offre un approccio economico alla progettazione di connettori impermeabili, particolarmente adatto alle applicazioni in cui l'ottimizzazione dei costi e la semplicità di installazione sono prioritarie.

La guarnizione di tenuta fornisce un'efficace protezione dall'acqua grazie a fogli elastomerici piatti o sagomati che si comprimono tra le superfici di accoppiamento, offrendo soluzioni economiche per applicazioni statiche con moderata esposizione ambientale.

Tipi di guarnizioni e applicazioni

Guarnizioni piatte: Fogli fustellati semplici, ideali per superfici di tenuta ampie e piatte. Sono comuni nelle scatole di giunzione e nei connettori per montaggio a pannello, dove lo spazio consente di ottenere ampie superfici di tenuta.

Guarnizioni sagomate: Profili stampati o estrusi che seguono geometrie complesse dei connettori. Questi profili garantiscono una migliore tenuta in spazi ristretti, ma richiedono un'attrezzatura personalizzata.

Guarnizioni con supporto adesivo: L'adesivo preapplicato elimina gli errori di installazione e garantisce un posizionamento corretto. Molto diffuso nelle operazioni di assemblaggio ad alto volume.

Opzioni e selezione dei materiali

| Materiale | Intervallo di temperatura | Vantaggi principali | Applicazioni tipiche |

|---|---|---|---|

| Neoprene | Da -40°C a +100°C | Resistenza agli agenti atmosferici, ritardante di fiamma | Custodie per esterni |

| Schiuma di silicone | Da -55°C a +200°C | Resistenza alla compressione | Applicazioni ad alta temperatura |

| EPDM | Da -50°C a +150°C | Resistenza all'ozono, longevità | Automotive, nautica |

| Poliuretano | Da -30°C a +80°C | Resistenza all'abrasione, flessibilità | Attrezzature industriali |

Limitazioni della tenuta delle guarnizioni

Pur essendo efficace dal punto di vista dei costi, la tenuta delle guarnizioni ha dei limiti intrinseci:

Set di compressione3: Con il passare del tempo, le guarnizioni perdono la loro capacità di mantenere la forza di tenuta, soprattutto se sottoposte a compressione costante e a cicli di temperatura.

Sensibilità dell'installazione: Una compressione non uniforme può creare percorsi di perdita. Le specifiche di coppia e la sequenza corretta sono fondamentali.

Riutilizzabilità limitata: La maggior parte delle guarnizioni è monouso e la manutenzione è più costosa rispetto alle soluzioni con O-ring.

Perché l'invasatura è il metodo di sigillatura per eccellenza?

Per le applicazioni che richiedono un'assoluta integrità impermeabile, i composti per l'invasatura offrono una protezione senza pari, incapsulando completamente i punti di connessione vulnerabili.

L'incollaggio crea guarnizioni impermeabili permanenti riempiendo le cavità dei connettori con composti liquidi che polimerizzano in barriere solide e impermeabili, eliminando tutte le potenziali vie di fuga e fornendo al contempo uno scarico meccanico delle tensioni.

Categorie di composti per la posa di vasi

Composti epossidici: Eccellente adesione e resistenza chimica, ideale per installazioni permanenti. Polimerizza a temperatura ambiente o con accelerazione termica. Durezza Shore4 in genere 70D-85D.

Composti poliuretanici: Flessibilità e resistenza agli urti superiori. Migliori prestazioni nei cicli termici rispetto all'epossidico. L'intervallo di durezza Shore 30A-70D consente di assorbire le sollecitazioni.

Composti di silicone: Eccezionale intervallo di temperatura (da -65°C a +200°C) e resistenza ai raggi UV. Resistenza meccanica inferiore, ma eccellente per le applicazioni esterne che richiedono flessibilità.

Tecniche avanzate di rinvaso

Invasatura sottovuoto5: Elimina le bolle d'aria che potrebbero creare perdite. Essenziale per le applicazioni critiche che richiedono l'incapsulamento senza vuoti 100%.

Invasatura a due fasi: Sigillo iniziale con composto a polimerizzazione rapida seguito da incapsulamento completo. Riduce i tempi di lavorazione e garantisce una protezione completa.

Invasatura selettiva: Protegge solo le aree critiche, mantenendo l'accesso ai componenti riparabili. Richiede una mascheratura precisa e un controllo dell'applicazione.

Vantaggi in termini di prestazioni

Il rinvaso offre diversi vantaggi unici:

- Isolamento ambientale completo: Una volta polimerizzato correttamente, non esistono vie di fuga

- Protezione meccanica: L'incapsulamento garantisce la resistenza agli urti e alle vibrazioni

- Sollievo dalle tensioni: La transizione graduale della rigidità riduce la concentrazione delle sollecitazioni sul cavo.

- Prevenzione della corrosione: Elimina l'accesso di umidità e ossigeno ai componenti metallici.

Requisiti specifici del settore

Diversi settori industriali hanno sviluppato standard di invasatura specializzati:

Aerospaziale: Requisiti di qualità AS9100, composti ritardanti di fiamma, specifiche di degassamento

Marina: Approvazione DNV GL, test di immersione in acqua salata, convalida della resistenza ai raggi UV.

Automotive: Conformità IATF 16949, requisiti per i cicli termici, test di compatibilità chimica

Come selezionare il giusto metodo di sigillatura per la vostra applicazione?

La scelta del metodo di sigillatura ottimale richiede una valutazione sistematica delle condizioni ambientali, dei requisiti di prestazione e dei costi del ciclo di vita.

La scelta del metodo di sigillatura dipende dall'equilibrio tra i requisiti di protezione ambientale, le esigenze di accessibilità alla manutenzione, i vincoli di costo e gli standard di conformità alle normative specifiche dell'applicazione.

Struttura della matrice decisionale

| Fattore | Priorità dell'O-Ring | Priorità della guarnizione | Priorità del vaso |

|---|---|---|---|

| Manutenibilità | Alto | Medio | Nessuno |

| Gravità ambientale | Medio | Basso | Alto |

| Costo iniziale | Medio | Basso | Alto |

| Costo del ciclo di vita | Medio | Alto | Basso |

| Complessità dell'installazione | Medio | Basso | Alto |

Lista di controllo per la valutazione ambientale

Considerazioni sulla temperatura:

- Intervallo di funzionamento: Esposizione continua o intermittente

- Cicli termici: Frequenza ed entità delle variazioni di temperatura

- Shock termico: Rapide transizioni di temperatura

Esposizione chimica:

- Agenti di pulizia: Frequenza e concentrazione

- Prodotti chimici di processo: Contatto diretto vs. esposizione ai vapori

- Compatibilità con i carburanti: Benzina, diesel, fluidi idraulici

Sollecitazioni meccaniche:

- Livelli di vibrazione: Frequenza e ampiezza

- Resistenza agli urti: Requisiti del test di caduta

- Cicli di flessione: Aspettative di movimento del cavo

Quadro di analisi dei costi

Costi iniziali:

- Costi dei materiali per unità

- Requisiti per utensili e attrezzature

- Manodopera e tempi di lavorazione

- Controllo qualità e test

Costi del ciclo di vita:

- Frequenza e complessità della manutenzione

- Disponibilità di parti di ricambio

- Costi di inattività durante l'assistenza

- Considerazioni sullo smaltimento a fine vita

Matrice di conformità normativa

Applicazioni diverse richiedono certificazioni specifiche:

Applicazioni marine: IP68 minimo, test in nebbia salina (ASTM B117), resistenza ai raggi UV (ASTM G154).

Automotive: standard IP67, cicli termici (IEC 60068), resistenza alle vibrazioni (ISO 16750)

Industriale: IP65-IP67 tipico, test di compatibilità chimica, ritardo di fiamma (UL94)

Conclusione

La scelta tra i metodi di sigillatura O-ring, guarnizioni e potting determina in ultima analisi l'affidabilità a lungo termine e l'economicità del sistema di connettori impermeabili. Gli o-ring eccellono nei casi in cui la manutenibilità è importante, le guarnizioni forniscono soluzioni economiche per ambienti moderati e il potting offre una protezione senza compromessi per le applicazioni critiche. Noi di Bepto Connector abbiamo visto come la giusta scelta di tenuta possa trasformare i risultati del progetto, dalla prevenzione di costosi guasti alla realizzazione di nuove applicazioni in ambienti estremi. Il segreto sta nell'adattare la tecnologia di tenuta alle vostre esigenze specifiche, anziché scegliere l'opzione più economica. Ricordate, la guarnizione più costosa è quella che si guasta quando ne avete più bisogno! 😉

Domande frequenti sulla sigillatura impermeabile dei connettori

D: Quanto durano gli O-ring nei connettori impermeabili?

A: La durata di vita degli O-ring varia in genere da 2 a 10 anni a seconda del materiale, dell'ambiente e della frequenza di utilizzo. Gli O-ring in Viton in condizioni moderate superano spesso i 5 anni, mentre quelli in NBR in presenza di sostanze chimiche aggressive possono richiedere una sostituzione annuale. Un'ispezione regolare e un'installazione corretta prolungano notevolmente la durata di vita.

D: Posso riutilizzare le guarnizioni durante la manutenzione dei connettori impermeabili?

A: La maggior parte delle guarnizioni sono componenti monouso che perdono efficacia di tenuta dopo la compressione. Il riutilizzo delle guarnizioni comporta il rischio di infiltrazioni d'acqua e di guasti al sistema. Solo le guarnizioni riutilizzabili appositamente progettate con un set di compressione minimo dovrebbero essere prese in considerazione per installazioni multiple, e solo dopo un'attenta ispezione.

D: Qual è la differenza tra le classificazioni IP67 e IP68 per i connettori in vaso?

A: Il grado IP67 protegge dall'immersione temporanea in acqua fino a 1 metro per 30 minuti, mentre il grado IP68 garantisce la protezione in caso di immersione continua a profondità specificate dal produttore. I connettori in vaso possono raggiungere entrambi i valori, a seconda della scelta del composto e della tecnica di applicazione.

D: Come posso evitare la formazione di bolle d'aria durante l'incollaggio dei connettori impermeabili?

A: Utilizzare apparecchiature per l'invasatura sotto vuoto per rimuovere l'aria prima dell'indurimento del composto, scegliere composti a bassa viscosità che scorrono facilmente intorno ai componenti e applicare l'invasatura in più strati sottili piuttosto che in singole colate spesse. È inoltre fondamentale un'adeguata degassificazione del composto prima dell'applicazione.

D: Qual è il metodo di tenuta migliore per le applicazioni ad alta temperatura?

A: Per temperature superiori a 150°C, gli O-ring in silicone o i composti di riempimento per alte temperature sono i più indicati. Le guarnizioni hanno in genere limiti di temperatura inferiori. Gli O-ring in Viton sono in grado di gestire fino a 200°C, mentre i composti siliconici specializzati possono resistere ininterrottamente a più di 250°C.

-

Imparate le principali differenze tra le tenute dinamiche, utilizzate per le parti in movimento, e le tenute statiche per i componenti fissi. ↩

-

Esaminare gli standard industriali ufficiali, come AS568, che definiscono il dimensionamento uniforme degli O-Ring. ↩

-

Comprendere le proprietà del materiale del set di compressione e il modo in cui influiscono sulle prestazioni a lungo termine di una guarnizione. ↩

-

Esplorate la scala di durezza Shore e come viene utilizzata per misurare la durezza all'indentazione di polimeri ed elastomeri. ↩

-

Scoprite i vantaggi della tecnica del vacuum potting per creare incapsulazioni elettroniche prive di vuoti e altamente affidabili. ↩