I guasti alle apparecchiature antideflagranti in ambienti pericolosi possono provocare incidenti catastrofici, con una progettazione impropria del percorso della fiamma responsabile di 60% di Ex d1 secondo i rapporti di sicurezza del settore. Molti ingegneri faticano a comprendere la complessa relazione tra la geometria del percorso della fiamma, le tolleranze di finitura superficiale e l'efficacia del contenimento dell'esplosione, il che spesso porta a errori di specifica che compromettono la sicurezza.

I pressacavi antideflagranti utilizzano percorsi di fiamma progettati con precisione, con specifici rapporti lunghezza/spazio (in genere minimo 25:1), tolleranze di rugosità superficiale inferiori a Ra 6,3μm e dimensioni dello spazio mantenute entro ±0,05 mm per impedire la trasmissione della fiamma attraverso i giunti. Il design del percorso della fiamma crea una superficie di raffreddamento sufficiente a ridurre i gas di combustione al di sotto della temperatura di accensione prima che possano fuoriuscire dal contenitore, garantendo la sicurezza intrinseca in atmosfere esplosive.

L'anno scorso, Ahmed Hassan, ingegnere della sicurezza di un impianto petrolchimico di Dubai, ci ha contattato dopo aver scoperto che i loro pressacavi antideflagranti "equivalenti" si stavano guastando. ATEX2 test di certificazione. Le tolleranze del percorso di fiamma erano incoerenti, con alcune unità che mostravano spazi superiori a 0,3 mm, ben oltre il limite massimo di 0,15 mm per l'applicazione del Gruppo IIC. I nostri pressacavi Ex d lavorati con precisione e con una geometria del percorso di fiamma verificata li hanno aiutati a ottenere la conformità alla certificazione 100%! 😊

Indice dei contenuti

- Cosa rende critica la progettazione del percorso di fiamma nei pressacavi antideflagranti?

- In che modo i requisiti di tolleranza influiscono sulle prestazioni antideflagranti?

- Quali sono i parametri di progettazione fondamentali per un percorso di fiamma efficace?

- Che impatto hanno i diversi gruppi di gas sui requisiti di progettazione dei pressacavi?

- Quali metodi di controllo della qualità garantiscono prestazioni costanti del percorso di fiamma?

- Domande frequenti sulla progettazione dei pressacavi antideflagranti

Cosa rende critica la progettazione del percorso di fiamma nei pressacavi antideflagranti?

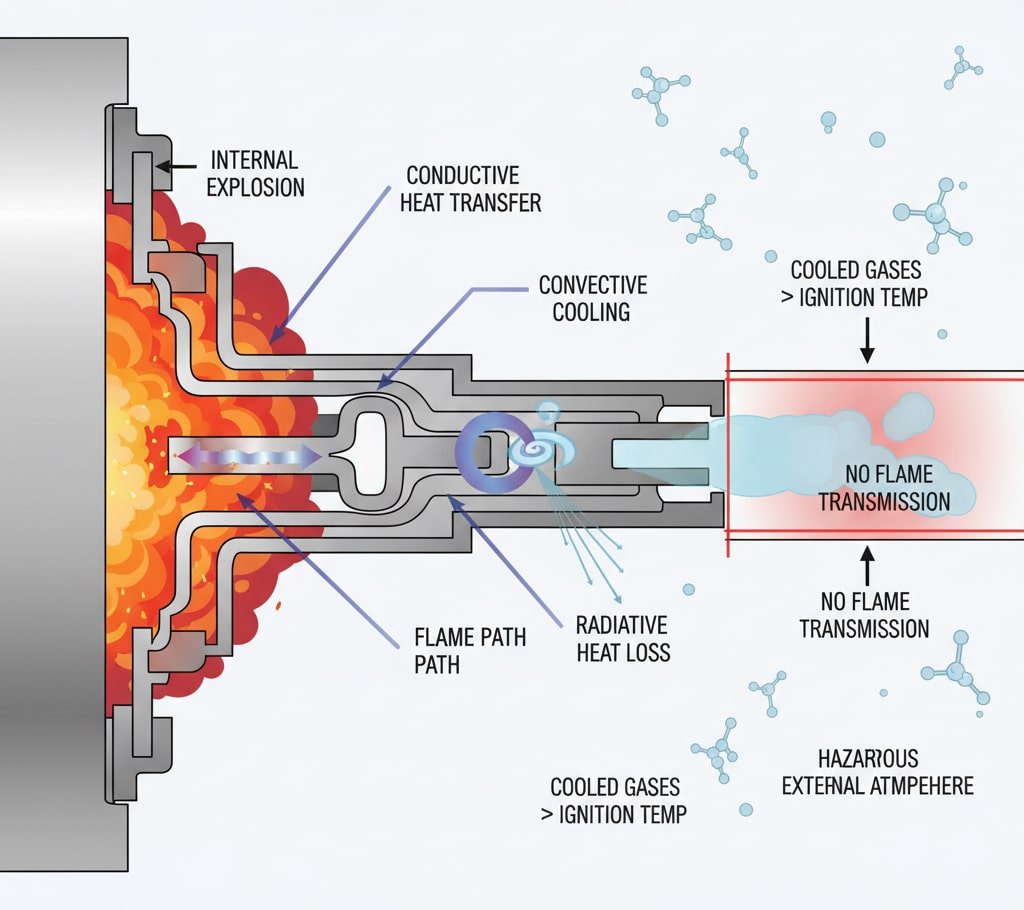

Il principio fondamentale della protezione antideflagrante si basa sul contenimento delle esplosioni interne e sulla prevenzione della trasmissione delle fiamme alle atmosfere pericolose esterne attraverso percorsi di fiamma accuratamente studiati.

La progettazione del percorso di fiamma è fondamentale perché crea una zona di raffreddamento controllato che riduce le temperature dei gas di combustione al di sotto del punto di accensione delle atmosfere esplosive esterne. La geometria del percorso della fiamma deve garantire un tempo di contatto con la superficie sufficiente (in genere 0,5-2 millisecondi) per assorbire l'energia termica dei gas in espansione, mantenendo al contempo l'integrità strutturale in presenza di pressioni di esplosione fino a 20 bar. Una progettazione adeguata impedisce la propagazione della fiamma che potrebbe incendiare i gas esplosivi circostanti.

La fisica dello spegnimento della fiamma

Quando si verifica un'esplosione interna in un involucro Ex d, il percorso della fiamma funge da barriera termica che raffredda progressivamente i gas in uscita. Il meccanismo di raffreddamento funziona attraverso tre metodi primari di trasferimento del calore:

Trasferimento di calore conduttivo: Le superfici metalliche del percorso di fiamma assorbono energia termica dai gas di combustione caldi, con tassi di trasferimento del calore che dipendono dal materiale. conduttività termica3 e superficie di contatto.

Raffreddamento convettivo: Il flusso turbolento del gas attraverso gli stretti canali del percorso della fiamma aumenta i coefficienti di trasferimento del calore, potenziando l'efficacia del raffreddamento attraverso la convezione forzata.

Perdita di calore radiativo: I gas ad alta temperatura emettono radiazioni termiche che vengono assorbite dalle superfici metalliche circostanti, contribuendo alla riduzione della temperatura complessiva.

I nostri percorsi di fiamma lavorati con precisione raggiungono velocità di raffreddamento di 800-1200°C al millisecondo, assicurando che le temperature del gas scendano al di sotto dei 200°C prima di raggiungere l'atmosfera esterna, ben al di sotto delle tipiche temperature di accensione degli idrocarburi, pari a 300-500°C.

In che modo i requisiti di tolleranza influiscono sulle prestazioni antideflagranti?

Le tolleranze di produzione hanno un impatto diretto sull'efficacia del percorso di fiamma, con deviazioni anche minime che possono compromettere l'integrità antideflagrante e la conformità alla certificazione.

I requisiti di tolleranza influiscono sulle prestazioni antideflagranti controllando le dimensioni critiche delle fessure che determinano l'efficacia dello spegnimento della fiamma. Le tolleranze delle fessure devono essere mantenute entro ±0,02-0,05 mm a seconda della classificazione del gruppo di gas, con il gruppo IIC che richiede le tolleranze più strette a causa dell'elevata velocità di propagazione della fiamma dell'idrogeno. Le tolleranze di finitura superficiale inferiori a Ra 6,3μm garantiscono caratteristiche di trasferimento del calore costanti, mentre le tolleranze di filettatura controllano la ripetibilità dell'assemblaggio e le prestazioni di tenuta a lungo termine.

Specifiche di tolleranza critica

| Parametro | Gruppo IIA | Gruppo IIB | Gruppo IIC |

|---|---|---|---|

| Spazio massimo | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolleranza del gap | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Finitura superficiale | Ra 6.3μm | Ra 3.2μm | Ra 1,6μm |

| Tolleranza della filettatura | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, supervisore della manutenzione di un impianto di trasformazione chimica a Manchester, nel Regno Unito, lo ha sperimentato in prima persona quando i suoi pressacavi hanno iniziato a non superare i test di ispezione di routine. Le indagini hanno rivelato che le dimensioni della fessura erano aumentate di 0,08 mm a causa di cicli termici e corrosione, superando i limiti del Gruppo IIB. I nostri processi di produzione di precisione mantengono le tolleranze entro ±0,02 mm anche dopo 10 anni di servizio, garantendo prestazioni di sicurezza costanti.

Impatto del processo produttivo

Precisione di lavorazione CNC: I nostri centri di lavoro CNC a 5 assi mantengono la precisione di posizionamento entro ±0,01 mm, garantendo una geometria del percorso di fiamma coerente nei lotti di produzione.

Verifica del controllo qualità: Ogni pressacavo antideflagrante viene sottoposto a una verifica dimensionale con l'ausilio di macchine di misura a coordinate (CMM)4 con risoluzione di 0,005 mm, documentando la conformità ai requisiti di certificazione.

Consistenza del materiale: Utilizziamo acciaio inossidabile 316L certificato con struttura a grana controllata e durezza superficiale per garantire proprietà termiche e meccaniche prevedibili lungo tutto il percorso di fiamma.

Quali sono i parametri di progettazione fondamentali per un percorso di fiamma efficace?

Una progettazione efficace del percorso di fiamma richiede un'attenta ottimizzazione di molteplici parametri geometrici e di materiale per ottenere un contenimento affidabile dell'esplosione in condizioni operative variabili.

I parametri chiave di progettazione includono il rapporto tra lunghezza del percorso di fiamma e gap (minimo 25:1 per la maggior parte delle applicazioni), l'ottimizzazione dell'area superficiale per il massimo trasferimento di calore, la lunghezza dell'innesto della filettatura (minimo 5 filetti pieni), le proprietà termiche del materiale e la configurazione del giunto. Il percorso della fiamma deve fornire una superficie di raffreddamento sufficiente, mantenendo al contempo la resistenza meccanica alle pressioni di esplosione, con calcoli di progettazione verificati attraverso ampi protocolli di test e certificazione.

Considerazioni sulla progettazione geometrica

Rapporto lunghezza/spazio: Questo parametro fondamentale determina l'efficacia del raffreddamento: i percorsi più lunghi offrono una maggiore superficie di trasferimento del calore. I rapporti tipici vanno da 25:1 per il Gruppo IIA a 40:1 per le applicazioni del Gruppo IIC.

Ottimizzazione del profilo della filettatura: I profili dei filetti modificati aumentano l'area di contatto superficiale di 30-40% rispetto ai filetti standard, migliorando il trasferimento di calore e mantenendo la resistenza meccanica.

Controllo della rugosità superficiale: Le texture superficiali controllate ottimizzano i coefficienti di trasferimento del calore, evitando l'accelerazione del flusso di gas che potrebbe ridurre l'efficacia del raffreddamento.

Criteri di selezione dei materiali

Conduttività termica: I materiali ad alta conducibilità termica (leghe di rame, bronzo di alluminio) garantiscono un trasferimento di calore superiore, ma possono mancare di resistenza alla corrosione in ambienti difficili.

Resistenza alla corrosione: Gli acciai inossidabili 316L e duplex 2205 offrono un'eccellente resistenza alla corrosione, pur mantenendo proprietà termiche adeguate per la maggior parte delle applicazioni.

Proprietà meccaniche: La resistenza allo snervamento superiore a 300 MPa garantisce l'integrità strutturale in presenza di pressioni esplosive, mentre la resistenza alla fatica è importante per le applicazioni ciclistiche.

Che impatto hanno i diversi gruppi di gas sui requisiti di progettazione dei pressacavi?

Le classificazioni dei gruppi di gas influenzano direttamente i parametri di progettazione del percorso di fiamma: i gas più pericolosi richiedono specifiche geometriche e di tolleranza sempre più rigorose.

I diversi gruppi di gas hanno un impatto sulla progettazione dei pressacavi in quanto variano Massimo divario sperimentale di sicurezza (MESG)5 e i requisiti di energia di accensione. I gas del gruppo IIA (propano, butano) consentono spazi di percorso della fiamma più ampi, fino a 0,9 mm, i gas del gruppo IIB (etilene, idrogeno solforato) richiedono spazi inferiori a 0,5 mm, mentre i gas del gruppo IIC (idrogeno, acetilene) richiedono spazi ultraprecisi inferiori a 0,3 mm. I calcoli di progettazione devono tenere conto delle caratteristiche di combustione uniche di ciascun gruppo di gas e delle velocità di propagazione della fiamma.

Caratteristiche del gruppo di gas

| Gruppo Gas | Gas rappresentativi | Gamma MESG | Sfide di progettazione |

|---|---|---|---|

| IIA | Propano, metano | 0,9-1,14 mm | Tolleranze standard |

| IIB | Etilene, Etere etilico | 0,5-0,9 mm | Maggiore precisione |

| IIC | Idrogeno, acetilene | 0,3-0,5 mm | Tolleranze strettissime |

Complessità di progettazione del Gruppo IIC: Le proprietà uniche dell'idrogeno creano i requisiti di progettazione più esigenti, con velocità di fiamma che raggiungono i 3,5 m/s ed energie di accensione fino a 0,02 mJ. I nostri pressacavi del Gruppo IIC incorporano caratteristiche specifiche, tra cui:

- Percorsi di fiamma ultraprecisi con spazi mantenuti entro ±0,01 mm

- Requisiti di finitura superficiale migliorati (Ra 0,8μm)

- Mescole di filettatura speciali per prevenire l'infragilimento da idrogeno

- Lunghezza del percorso di fiamma estesa per la massima efficacia di raffreddamento

Maria Rodriguez, ingegnere di processo presso un impianto di produzione di idrogeno a Barcellona, in Spagna, aveva bisogno di pressacavi del Gruppo IIC per il nuovo impianto di elettrolisi. Le unità standard del Gruppo IIB erano insufficienti a causa delle caratteristiche di estrema infiammabilità dell'idrogeno. I nostri progetti specializzati del Gruppo IIC hanno fornito i margini di sicurezza necessari, mantenendo prestazioni di tenuta affidabili nell'ambiente dell'idrogeno ad alta pressione.

Quali metodi di controllo della qualità garantiscono prestazioni costanti del percorso di fiamma?

Protocolli completi di controllo della qualità sono essenziali per mantenere costanti le prestazioni antideflagranti nei lotti di produzione e per tutta la durata di vita.

I metodi di controllo della qualità includono la verifica dimensionale con macchine di misura a coordinate (CMM), il test della rugosità superficiale con profilometri a contatto, il test di pressione a 1,5 volte la pressione nominale, la verifica della continuità del percorso di fiamma, il monitoraggio della certificazione dei materiali e il controllo statistico del processo (SPC). Ogni pressacavo riceve una documentazione di certificazione individuale con risultati di test tracciabili, che garantiscono la conformità agli standard ATEX, IECEx e UL durante l'intero processo di produzione.

Panoramica del protocollo di ispezione

Verifica del materiale in arrivo: Tutte le materie prime vengono sottoposte ad analisi della composizione chimica, a test sulle proprietà meccaniche e a verifiche dimensionali prima di essere messe in produzione.

Monitoraggio in corso d'opera: Il monitoraggio SPC in tempo reale tiene traccia delle dimensioni critiche durante le operazioni di lavorazione, con scarto automatico dei pezzi che superano i limiti di tolleranza.

Ispezione finale: 100% verifica dimensionale della geometria del percorso di fiamma, delle specifiche della filettatura e dei requisiti di finitura superficiale utilizzando strumenti di misura calibrati.

Conformità alla certificazione

Il nostro sistema di gestione della qualità mantiene certificazioni tra cui:

- Gestione della qualità ISO 9001:2015

- Qualità automobilistica IATF 16949

- Conformità alla direttiva ATEX 2014/34/UE

- Schema di certificazione internazionale IECEx

- Standard antideflagranti UL 1203

Documentazione di rintracciabilità: Ogni pressacavo antideflagrante comprende una documentazione completa che tiene conto dei certificati dei materiali, dei rapporti di ispezione dimensionale, dei risultati delle prove di pressione e della verifica della conformità della certificazione. Questa documentazione supporta gli audit di sicurezza e i requisiti di conformità alle normative per tutto il ciclo di vita del prodotto.

Domande frequenti sulla progettazione dei pressacavi antideflagranti

D: Qual è la lunghezza minima del percorso della fiamma richiesta per i pressacavi antideflagranti?

A: La lunghezza minima del percorso di fiamma dipende dalla classificazione del gruppo di gas e dall'ampiezza della fessura; in genere è richiesto un rapporto lunghezza/fessura di 25:1 per il gruppo IIA, 30:1 per il gruppo IIB e 40:1 per le applicazioni del gruppo IIC. Le lunghezze effettive variano da 6 a 15 mm a seconda della dimensione della filettatura e della configurazione del progetto.

D: Con quale frequenza devono essere ispezionati i pressacavi antideflagranti nelle aree pericolose?

A: La frequenza delle ispezioni dipende dalle condizioni ambientali e dai requisiti normativi, in genere va da ispezioni trimestrali in ambienti chimici difficili a ispezioni annuali in condizioni moderate. I parametri critici includono le dimensioni del gap, le condizioni della filettatura e la verifica dell'integrità della tenuta.

D: I pressacavi antideflagranti possono essere riparati o rimessi a nuovo dopo un danno?

A: I pressacavi antideflagranti non devono mai essere riparati o modificati per non compromettere l'integrità della certificazione e le prestazioni di sicurezza. Qualsiasi danno alle superfici del percorso di fiamma, alle filettature o ai componenti di tenuta richiede la sostituzione completa con unità certificate per mantenere la protezione antideflagrante.

D: Cosa causa il degrado del percorso di fiamma nei pressacavi antideflagranti?

A: Le cause più comuni di degrado sono la corrosione dovuta all'esposizione a sostanze chimiche, l'usura meccanica dovuta a cicli termici, l'accumulo di contaminazione negli interstizi del percorso di fiamma e l'installazione impropria che causa danni alla filettatura. L'ispezione regolare e la manutenzione preventiva aiutano a identificare il degrado prima che le prestazioni di sicurezza siano compromesse.

D: Come posso verificare che i pressacavi antideflagranti soddisfino i requisiti specifici del mio gruppo di gas?

A: Verificare la conformità al gruppo di gas attraverso la documentazione di certificazione che riporta le marcature ATEX/IECEx, i rapporti di prova che confermano i valori MESG, i certificati di ispezione dimensionale e i registri di tracciabilità dei materiali. Ogni pressacavo deve includere una certificazione individuale con le classificazioni specifiche dei gruppi di gas e delle temperature.

-

Scoprite il metodo di protezione "Ex d" o "flameproof", che contiene un'esplosione interna e spegne la fiamma. ↩

-

Consultare i requisiti ufficiali delle direttive ATEX dell'Unione Europea per le apparecchiature utilizzate in atmosfere esplosive. ↩

-

Comprendere questa proprietà fondamentale dei materiali che misura la capacità di una sostanza di condurre il calore. ↩

-

Scoprite la tecnologia alla base delle macchine di misura e come vengono utilizzate per misurazioni 3D precise e ispezioni di qualità. ↩

-

Scoprite come viene determinato il MESG e come viene utilizzato per classificare i gas infiammabili in gruppi per la progettazione di apparecchiature antideflagranti. ↩