Le perdite di gas in ambienti pericolosi possono essere catastrofiche. Un singolo guasto alla tenuta in un impianto petrolchimico o in una piattaforma offshore può provocare esplosioni, disastri ambientali e perdite di vite umane. Tuttavia, molti ingegneri hanno ancora difficoltà a ottenere una tenuta affidabile ai gas nelle applicazioni di ingresso cavi.

La sigillatura a tenuta di gas con i pressacavi a barriera richiede una scelta adeguata della mescola, tecniche di installazione precise e test di integrità regolari per evitare la migrazione di gas attraverso le anime dei cavi e mantenere le classificazioni di sicurezza delle aree pericolose. Questi premistoppa specializzati creano molteplici barriere contro la penetrazione di gas, mantenendo al contempo la continuità elettrica e la protezione meccanica.

Solo tre mesi fa, ho ricevuto una chiamata d'emergenza da Hassan, direttore operativo di un impianto di trattamento del gas naturale in Qatar. Durante le ispezioni di sicurezza di routine, hanno scoperto tracce di gas nella sala di controllo elettrico, una situazione potenzialmente esplosiva. Il colpevole? Pressacavi non correttamente sigillati che consentivano la migrazione del gas attraverso gli interstizi dei cavi multipolari. Abbiamo dovuto mobilitare il nostro team tecnico entro 24 ore per evitare la chiusura completa dell'impianto 😰

Indice dei contenuti

- Cosa sono i pressacavi a barriera e perché sono fondamentali?

- Come funzionano i meccanismi di tenuta a gas?

- Quali sono i componenti chiave per un'efficace sigillatura dei gas?

- Come selezionare il giusto premistoppa per la vostra applicazione?

- Quali sono le procedure corrette di installazione e collaudo?

- Domande frequenti sui pressacavi a tenuta di gas

Cosa sono i pressacavi a barriera e perché sono fondamentali?

La comprensione dei premistoppa a barriera è essenziale per chiunque lavori in installazioni in aree pericolose dove il contenimento dei gas è fondamentale.

I pressacavi a barriera sono dispositivi di tenuta specializzati che impediscono la migrazione di gas attraverso le anime e gli interstizi dei cavi, mantenendo le classificazioni delle aree pericolose grazie alla creazione di barriere fisiche multiple contro la penetrazione di gas esplosivi. Sono obbligatori in Aree pericolose zona 1 e zona 21 in presenza di gas infiammabili.

La scienza della migrazione dei gas

La migrazione del gas avviene attraverso diverse vie nelle installazioni di cavi standard:

- Interstizi delle anime dei cavi: Spazi microscopici tra i singoli conduttori

- Spazi per i trefoli dei conduttori: Sacche d'aria nella struttura a trefoli

- Permeabilità della guaina: Diffusione molecolare attraverso i materiali delle guaine dei cavi

- Lacune dell'interfaccia: Distanze tra il cavo e gli elementi di tenuta del pressacavo

Requisiti normativi

Gli standard internazionali impongono la sigillatura a tenuta di gas in applicazioni specifiche:

| Standard | Ambito di applicazione | Requisiti di tenuta al gas |

|---|---|---|

| IEC 60079-14 | Installazioni in aree pericolose | Obbligatorio per la Zona 1, consigliato per la Zona 2 |

| ATEX 2014/34/EU | Atmosfere esplosive europee | Richiesto per le apparecchiature di categoria 1 e 2 |

| NEC Articolo 501 | Luoghi pericolosi negli Stati Uniti | Impianti di Classe I Divisione 1 e 2 |

| API RP 500 | Industria petrolifera | Impianti a monte e a valle |

Conseguenze di una sigillatura inadeguata

I rischi della migrazione del gas vanno ben oltre la conformità normativa:

- Pericoli di esplosione: I gas accumulati possono raggiungere concentrazioni esplosive.

- Danni alle apparecchiature: I gas corrosivi attaccano i componenti elettrici

- Contaminazione ambientale: Rilascio di gas tossici in aree sicure

- Arresto operativo: I sistemi di sicurezza attivano l'arresto dell'intera struttura

- Responsabilità legale: Non conformità alle norme di sicurezza

Noi di Bepto abbiamo visto le conseguenze devastanti di una tenuta ai gas inadeguata. Ecco perché i nostri pressacavi barriera sono sottoposti a test rigorosi secondo gli standard IEC 60079-1, per garantire prestazioni affidabili nelle applicazioni più impegnative.

Come funzionano i meccanismi di tenuta a gas?

I principi ingegneristici alla base di un'efficace sigillatura a tenuta di gas coinvolgono diverse tecnologie complementari che lavorano di concerto.

I meccanismi di sigillatura a tenuta di gas combinano guarnizioni elastomeriche a compressione, composti sigillanti che penetrano negli interstizi dei cavi e barriere meccaniche che bloccano fisicamente i percorsi dei gas. I sistemi più efficaci utilizzano principi di tenuta ridondanti per garantire l'affidabilità anche in caso di guasto di un meccanismo.

Tecnologie di tenuta primaria

Sistemi di tenuta a compressione

Le guarnizioni a compressione tradizionali funzionano deformando i materiali elastomerici attorno alla guaina esterna del cavo:

- Vantaggi: Semplice, affidabile, conveniente

- Limitazioni: Non è possibile sigillare gli interstizi delle anime dei cavi

- Applicazioni: Sigillatura ambientale di base, aree non pericolose

Sistemi di iniezione di composti

I premistoppa a barriera avanzata iniettano i composti sigillanti negli interstizi dei cavi:

- Meccanismo: I composti a bassa viscosità penetrano negli interstizi dei conduttori

- Processo di polimerizzazione: Composti polimerizzare2 per formare barriere permanenti

- Efficacia: Blocca le vie microscopiche dei gas

- Durata: Mantiene l'integrità della tenuta per oltre 20 anni

Sistemi di barriere meccaniche

Le barriere fisiche impediscono il flusso di gas attraverso percorsi alternativi:

- Barriere solide: I dischi in metallo o polimero bloccano le anime dei cavi

- Barriere espandibili: Materiali che si gonfiano se esposti ai gas

- Sistemi combinati: Più tipi di barriera per la ridondanza

Chimica dei composti sigillanti

L'efficacia delle ghiandole barriera dipende in larga misura dalla formulazione del composto sigillante:

| Tipo di composto | Proprietà chiave | Applicazioni tipiche |

|---|---|---|

| Poliuretano | Eccellente adesione, resistenza chimica | Industria generale, marina |

| Silicone | Stabilità alla temperatura, flessibilità | Applicazioni ad alta temperatura |

| Epossidico | Resistenza meccanica e durata superiori | Installazioni permanenti |

| Formulazioni ibride | Ottimizzato per tipi di gas specifici | Applicazioni specializzate |

L'impianto di Hassan in Qatar: Un caso di studio sulla selezione dei composti

Ricordate l'impianto di trattamento del gas di Hassan? Ecco come abbiamo risolto la loro sfida di tenuta critica:

Analisi del problema:

- Migrazione del gas naturale (metano) attraverso i cavi di controllo a 24 conduttori

- Ambiente ad alta pressione (15 bar di pressione operativa)

- Intervallo di temperatura: da -10°C a +60°C

- Contaminazione da idrogeno solforato che richiede resistenza chimica

Implementazione della soluzione:

- Mescola ibrida poliuretano-silicone selezionata per una resistenza ottimale ai gas

- Implementato sistema a doppia barriera con guarnizioni primarie e secondarie

- Tecnica di iniezione a pressione per una completa penetrazione interstiziale.

- Installato un sistema di monitoraggio della pressione per la verifica continua dell'integrità della tenuta

Risultati:

- Rilevamento di gas nullo dopo un test di pressione di 72 ore

- L'impianto è tornato pienamente operativo entro 48 ore

- I test di follow-up a 6 mesi hanno confermato il mantenimento dell'integrità della tenuta.

- Il cliente ha implementato le nostre ghiandole barriera in tutta la struttura (oltre 200 unità)

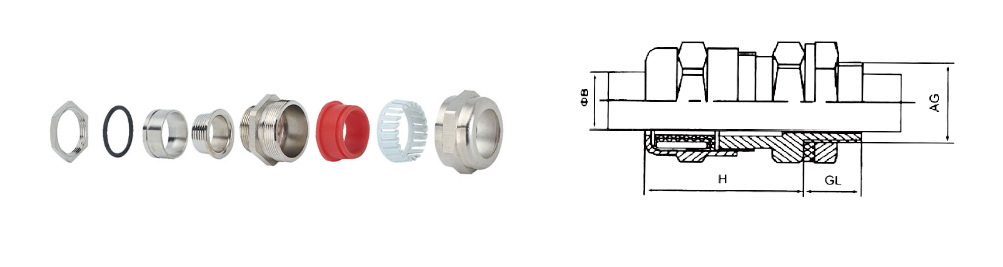

Quali sono i componenti chiave per un'efficace sigillatura dei gas?

Per ottenere una tenuta affidabile ai gas è necessario comprendere e ottimizzare ogni componente del sistema di tenuta.

L'efficacia della tenuta ai gas dipende da un'adeguata progettazione del corpo del pressacavo, da una scelta appropriata della mescola di tenuta, da una costruzione del cavo compatibile e da procedure di installazione precise. Ogni componente deve essere ottimizzato per i tipi di gas, le pressioni e le condizioni ambientali specifiche dell'applicazione.

Considerazioni sulla progettazione del corpo del pressacavo

Selezione del materiale

Il materiale del corpo del premistoppa influisce direttamente sulle prestazioni di tenuta:

- Ottone (CW617N): Eccellente lavorabilità, buona resistenza alla corrosione

- Acciaio inox 316L: Resistenza chimica superiore, applicazioni marine

- Alluminio: Leggero, adatto ad ambienti non corrosivi

- Leghe specializzate: Hastelloy, Inconel per esposizione chimica estrema

Progettazione della filettatura e tolleranze

La filettatura di precisione assicura una corretta compressione della guarnizione:

- Precisione del passo della filettatura: Tolleranza di ±0,05 mm per una compressione uniforme

- Finitura superficiale: Ra 1,6μm massimo per un contatto ottimale della guarnizione

- Impegno del filo: Minimo 5 filetti pieni per l'integrità meccanica

Specifiche dell'elemento di tenuta

Requisiti della guarnizione primaria

- Compatibilità dei materiali: Deve resistere ai tipi di gas bersaglio

- Rapporto di compressione: 15-25% per una tenuta ottimale senza danni

- Stabilità di temperatura: Mantenere le proprietà in tutta la gamma operativa

- Resistenza chimica: Nessuna degradazione da parte di sostanze chimiche di processo

Caratteristiche della tenuta secondaria

- Funzione di ridondanza: Meccanismo di tenuta indipendente

- Indicazione di guasto: Rilevamento visivo o misurabile della compromissione della tenuta

- Accesso per la manutenzione: Sostituibile senza scollegare il cavo

- Stabilità a lungo termine: Aspettativa di vita utile di oltre 20 anni

Compatibilità della costruzione del cavo

Impatto della configurazione del conduttore

Le diverse costruzioni dei cavi presentano problemi di tenuta diversi:

| Tipo di cavo | Difficoltà di sigillatura | Requisiti speciali |

|---|---|---|

| Conduttori solidi | Basso | Tenuta a compressione standard |

| Conduttori a trefoli | Medio | Necessaria penetrazione del composto |

| Filo flessibile/fine | Alto | Composti speciali a bassa viscosità |

| Cavi armati | Molto alto | Processo di sigillatura in più fasi |

Considerazioni sul materiale della guaina

I materiali delle guaine dei cavi influenzano l'adesione e la compatibilità delle mescole:

- Guaine in PVC: Buona adesione della mescola, moderata permeabilità ai gas

- Guaine XLPE: Eccellenti proprietà elettriche, richiede un primer per l'adesione

- Guaine in PUR: Flessibilità superiore, compatibilità chimica critica

- Guaine in fluoropolimero: Eccezionale resistenza chimica, adesione difficile

Componenti del controllo qualità e dei test

Apparecchiature di prova della pressione

- Capacità di pressione di prova: 1,5 volte la pressione massima di esercizio

- Monitoraggio del decadimento della pressione: Risoluzione minima di 0,1 bar

- Compensazione della temperatura: Letture accurate in tutto l'intervallo di temperatura

- Registrazione dei dati: Registrazione permanente dei risultati dei test

Sistemi di rilevamento dei gas

- Livelli di sensibilità: Capacità di rilevamento delle parti per milione

- Sensori specifici per i gas: Ottimizzato per i tipi di gas target

- Tempo di risposta: Rilevamento rapido per applicazioni di sicurezza

- Stabilità di calibrazione: Accuratezza costante nel tempo

Come selezionare il giusto premistoppa per la vostra applicazione?

La corretta selezione del premistoppa barriera richiede un'analisi sistematica di molteplici fattori tecnici e ambientali.

Selezionare i pressacavi barriera in base al tipo e alla concentrazione di gas, alla pressione e alla temperatura di esercizio, alla struttura e alle dimensioni dei cavi, alle condizioni di esposizione ambientale e ai requisiti di conformità alle normative. Il processo di selezione deve considerare sia le normali condizioni operative che i potenziali scenari di disturbo.

Struttura di selezione passo per passo

Fase 1: analisi dei pericoli

- Identificazione del gas: Determinare i tipi di gas specifici presenti

- Valutazione della concentrazione: Concentrazioni massime di gas previste

- Valutazione della pressione: Pressioni di esercizio e massime

- Mappatura della temperatura: Intervalli di temperatura normali ed estremi

- Analisi della durata: Esposizione continua o intermittente

Fase 2: Requisiti di prestazione

- Efficacia della sigillatura: Richiesto tassi di perdita (tipicamente <10-⁶ mbar-l/s)3

- Pressione nominale: Fattore di sicurezza al di sopra della pressione massima di esercizio

- Capacità di temperatura: Prestazioni nell'intero intervallo di temperatura

- Compatibilità chimica: Resistenza a tutti i prodotti chimici di processo

- Durata di vita: Intervalli di manutenzione e cicli di sostituzione previsti

Fase 3: Vincoli di installazione

- Limiti di spazio: Spazio disponibile per l'installazione del premistoppa

- Requisiti di accesso: Manutenzione e verifica dell'accessibilità

- Passaggio dei cavi: Considerazioni sull'angolo di entrata e sul raggio di curvatura

- Spessore del pannello: Lunghezza del premistoppa e impegno della filettatura

- Ambiente di installazione: Camera bianca e condizioni sul campo

Linee guida di selezione specifiche per le applicazioni

Impianti petrolchimici

- Gas primari: Metano, etano, propano, idrogeno solforato

- Materiali consigliati: Acciaio inox 316L, Hastelloy per H₂S

- Composti sigillanti: A base di fluoroelastomero per la resistenza chimica

- Frequenza dei test: Test di pressione mensile, ispezione annuale del composto

Piattaforme offshore

- Sfide ambientali: Esposizione all'acqua salata, cicli di temperatura

- Requisiti del materiale: Acciaio inossidabile super duplex, composti di grado marino

- Resistenza alle vibrazioni: Design meccanico migliorato per l'azione delle onde

- Accessibilità: Funzionalità di monitoraggio e diagnostica a distanza

Trattamento del gas naturale

- Requisiti di alta pressione: Pressione di esercizio fino a 100 bar

- Espansione rapida del gas: Effetti di raffreddamento Joule-Thomson4

- Selezione dei composti: Flessibilità alle basse temperature essenziale

- Sistemi di sicurezza: Integrazione con i sistemi di rilevamento e spegnimento dei gas

Quadro dell'analisi costi-benefici

Quando si valutano le opzioni di barriera gland, si deve considerare il costo totale di proprietà:

| Fattore di costo | Impatto iniziale | Impatto a lungo termine |

|---|---|---|

| Prezzo di acquisto | Alto | Basso |

| Manodopera per l'installazione | Medio | Basso |

| Collaudo e messa in servizio | Medio | Medio |

| Requisiti di manutenzione | Basso | Alto |

| Conseguenze del fallimento | Basso | Molto alto |

| Conformità normativa | Medio | Alto |

Quali sono le procedure corrette di installazione e collaudo?

Anche i premistoppa di migliore qualità si guastano se non vengono installati e testati correttamente.

Una corretta installazione richiede la preparazione della superficie, l'applicazione precisa del composto, condizioni di indurimento controllate e test di pressione completi per verificare l'integrità della tenuta al gas. Ciascuna fase deve essere documentata per garantire la conformità alle normative e per i futuri riferimenti alla manutenzione.

Preparazione pre-installazione

Preparazione dei cavi

- Ispezione dei cavi: Verificare l'assenza di danni, contaminazione o difetti

- Verifica delle dimensioni: Verificare che il diametro del cavo rientri nelle specifiche del pressacavo

- Pulizia della guaina: Rimuovere tutti i contaminanti utilizzando solventi appropriati

- Preparazione di base: Spelare e preparare i singoli conduttori come richiesto

- Rimozione dell'umidità: Assicurare la completa asciugatura prima dell'applicazione del composto

Condizioni ambientali

Le condizioni di installazione ottimali sono fondamentali per l'indurimento del composto:

- Intervallo di temperatura: 15-25°C per la maggior parte dei composti

- Controllo dell'umidità: <60% umidità relativa

- Prevenzione della contaminazione: Ambiente pulito e privo di polvere

- Ventilazione: Circolazione dell'aria adeguata per l'evaporazione del solvente

Sequenza di installazione

Fase 1: Assemblaggio del corpo del premistoppa

- Applicare il sigillante per filettature alle filettature del premistoppa

- Installare il corpo del premistoppa con una coppia adeguata (in genere 40-60 Nm).

- Verificare l'innesto e l'allineamento della filettatura

- Controllare il contatto e la tenuta del pannello

Fase 2: Installazione dei cavi

- Far passare il cavo attraverso il corpo del pressacavo

- Posizionare il cavo per un accesso ottimale al composto

- Se necessario, installare un supporto temporaneo per i cavi

- Verificare la posizione del cavo e lo scarico della trazione

Fase 3: Applicazione del composto

- Miscelazione: Seguire con precisione le indicazioni del produttore

- Iniezione: Utilizzare l'iniezione a pressione per una penetrazione completa

- Controllo del volume: Applicare la quantità specificata per le dimensioni del cavo

- Rimozione dell'aria: Eliminare bolle e vuoti

- Finitura superficiale: Superficie composta liscia per l'ispezione

Fase 4: processo di indurimento

- Cura iniziale: Consentire una polimerizzazione parziale (in genere 2-4 ore).

- Cura completa: Polimerizzazione completa (24-48 ore)

- Controllo della temperatura: Mantenere la temperatura di polimerizzazione ottimale

- Ispezione: Controllo visivo per verificare l'assenza di crepe, vuoti o polimerizzazione incompleta.

Procedure di test e verifica

Protocollo di prova della pressione

- Configurazione del test: Collegare la sorgente di pressione e l'apparecchiatura di monitoraggio

- Pressurizzazione iniziale: Aumentare gradualmente fino alla pressione di prova

- Periodo di stabilizzazione: Consentire l'equilibrio di temperatura e pressione

- Rilevamento delle perdite: Monitoraggio del decadimento della pressione nel tempo specificato

- Documentazione: Registrare tutti i parametri e i risultati dei test

Criteri di accettazione

- Decadimento della pressione: <2% nelle 24 ore di test

- Ispezione visiva: Nessun difetto visibile o guasto del composto

- Rilevamento di gas: Nessun gas rilevabile ai livelli di sensibilità specificati

- Cicli di temperatura: Mantengono l'integrità della tenuta attraverso i cicli termici

Manutenzione e monitoraggio

Programma di ispezioni di routine

- Mensile: Ispezione visiva per individuare difetti evidenti

- Trimestrale: Test di pressione a pressione ridotta

- Annualmente: Test di pressione completo e ispezione della mescola

- Come richiesto: Dopo qualsiasi alterazione del processo o esposizione ambientale

Indicatori di fallimento

Fate attenzione a questi segni di compromissione della foca:

- Decadimento della pressione: Perdita di pressione graduale o improvvisa

- Difetti visivi: Crepe, restringimenti o scolorimento della mescola

- Rilevamento di gas: Letture positive sull'apparecchiatura di monitoraggio dei gas

- Effetti della temperatura: Riscaldamento o raffreddamento insolito nella zona della ghiandola

Successo dell'installazione nel mondo reale: Piattaforma del Mare del Nord

Vorrei condividere un'installazione impegnativa che abbiamo completato l'anno scorso su una piattaforma petrolifera del Mare del Nord. Il progetto prevedeva 48 bocche di sbarramento in un modulo di compressione del gas ad alta pressione.

Sfide del progetto:

- Pressione di esercizio: 85 bar

- Intervallo di temperatura: da -20°C a +80°C

- Ambiente con spruzzi di acqua salata

- Finestre di manutenzione limitate (trimestrali)

- Tolleranza zero per le perdite di gas

Approccio all'installazione:

- Gruppi premistoppa prefabbricati in ambiente controllato di officina

- Formulazione della mescola specializzata per temperature estreme

- Sistemi di tenuta ridondanti con monitoraggio indipendente

- Protocollo di test completo con una pressione di esercizio di 1,5 volte

Risultati dopo 18 mesi:

- Zero fallimenti del test di pressione

- Nessuna perdita di gas rilevabile

- Cicli di temperatura di successo in più stagioni

- Soddisfazione del cliente che porta a specifiche per l'intera piattaforma

Conclusione

La sigillatura a tenuta di gas con premistoppa a barriera è un requisito critico di sicurezza e una sfida ingegneristica complessa. Il successo dipende dalla comprensione dei meccanismi di migrazione dei gas, dalla selezione di tecnologie di tenuta appropriate e dall'implementazione di rigorose procedure di installazione e collaudo. In Bepto, i nostri premistoppa a barriera combinano composti di tenuta avanzati con corpi premistoppa di precisione per fornire un contenimento affidabile dei gas nelle applicazioni più impegnative. Che si tratti di processi petrolchimici, piattaforme offshore o impianti di gas naturale, la scelta e l'installazione di un pressacavo di barriera adeguato possono fare la differenza tra un funzionamento sicuro e un guasto catastrofico.

Domande frequenti sui pressacavi a tenuta di gas

D: Quanto durano in genere le guarnizioni a barriera per premistoppa?

A: Le guarnizioni a premistoppa di qualità durano in genere 15-20 anni in condizioni di servizio normali. La durata dipende dal tipo di gas, dalla pressione, dai cicli di temperatura e dall'esposizione ambientale. Controlli e manutenzione regolari possono prolungare notevolmente la durata.

D: È possibile testare i premistoppa senza rimuovere i cavi?

A: Sì, la maggior parte dei premistoppa a barriera può essere sottoposta a test di pressione in situ utilizzando apparecchiature di prova specializzate. Il corpo del pressacavo include porte di prova che consentono l'applicazione e il monitoraggio della pressione senza disturbare le connessioni dei cavi o le guarnizioni composte.

D: Qual è la differenza tra i pressacavi a tenuta di gas e quelli a prova di esplosione?

A: I pressacavi a tenuta di gas impediscono la migrazione di gas attraverso le anime dei cavi, mentre i pressacavi antideflagranti contengono le esplosioni interne e impediscono la propagazione delle fiamme. Molte applicazioni richiedono entrambe le caratteristiche, ottenute attraverso progetti combinati o sistemi di pressacavi separati.

D: Come faccio a sapere se i miei pressacavi esistenti devono essere sigillati con una barriera?

A: La sigillatura delle barriere è necessaria nelle aree pericolose in cui possono essere presenti gas infiammabili (Zona 1/2, Classe I Div 1/2). Per i requisiti specifici, verificare lo studio di classificazione delle aree pericolose e i codici applicabili, come IEC 60079-14 o NEC articolo 501.

D: Cosa succede se la guarnizione di un premistoppa barriera si rompe in servizio?

A: Un guasto alle guarnizioni può consentire la migrazione del gas in aree sicure, creando potenzialmente rischi di esplosione. La maggior parte delle strutture dispone di sistemi di rilevamento del gas che attivano allarmi e spegnimenti di sicurezza. Le guarnizioni guaste devono essere riparate immediatamente utilizzando procedure e materiali adeguati.

-

Scoprite il sistema di classificazione internazionale delle aree pericolose in base alla frequenza e alla durata della presenza di gas esplosivi. ↩

-

Esplorare il processo chimico della polimerizzazione, in cui piccole molecole si combinano per formare una barriera polimerica solida e stabile. ↩

-

Scoprite come si misurano le perdite di gas e cosa significano unità come "mbar-l/s" nei test di integrità delle tenute industriali. ↩

-

Scoprite l'effetto Joule-Thomson, un processo termodinamico per cui un gas in pressione si raffredda rapidamente quando si espande. ↩