I raggi UV distruggono 70% di connettori elettrici per esterni entro 5 anni1causando la fragilità degli alloggiamenti, guasti alle guarnizioni e tempi di inattività catastrofici del sistema che costano migliaia di euro in riparazioni e sostituzioni. I materiali plastici standard si incrinano, si scoloriscono e perdono le proprietà meccaniche se esposti alla luce solare intensa, creando rischi per la sicurezza e problemi di affidabilità nelle applicazioni critiche all'aperto. I materiali resistenti ai raggi UV per i connettori impermeabili da esterno includono nylon stabilizzato ai raggi UV con additivi di nerofumo, acciaio inossidabile di grado marino con trattamenti superficiali adeguati, elastomeri specializzati come EPDM e silicone e composti polimerici avanzati con assorbitori UV incorporati, ognuno dei quali offre vantaggi specifici per le diverse condizioni ambientali e i requisiti applicativi. Dopo un decennio trascorso a risolvere i problemi di degradazione dei raggi UV in Bepto, ho imparato che la selezione dei materiali non riguarda solo la resistenza iniziale ai raggi UV, ma anche la comprensione di come i diversi materiali invecchiano in condizioni reali e la scelta di soluzioni che mantengano le prestazioni per tutta la loro durata.

Indice dei contenuti

- Cosa rende i materiali resistenti ai raggi UV per le applicazioni esterne?

- Quali sono i materiali plastici che offrono la migliore protezione dai raggi UV?

- Come si confrontano i materiali metallici per la resistenza ai raggi UV?

- Quali sono le migliori opzioni di elastomero per gli ambienti UV?

- Come si selezionano i materiali per specifiche condizioni di esposizione ai raggi UV?

- Domande frequenti sui materiali resistenti ai raggi UV

Cosa rende i materiali resistenti ai raggi UV per le applicazioni esterne?

La comprensione dei meccanismi di resistenza ai raggi UV aiuta gli ingegneri a selezionare i materiali più adatti a garantire prestazioni a lungo termine in ambienti esterni. I materiali diventano resistenti ai raggi UV grazie alla pigmentazione di nerofumo che assorbe l'energia UV, agli stabilizzatori chimici UV che impediscono la degradazione della catena polimerica, ai trattamenti superficiali che riflettono le radiazioni UV, alle modifiche della struttura molecolare che resistono alla fotodegradazione e ai rivestimenti protettivi che schermano i materiali di base dall'esposizione diretta ai raggi UV.

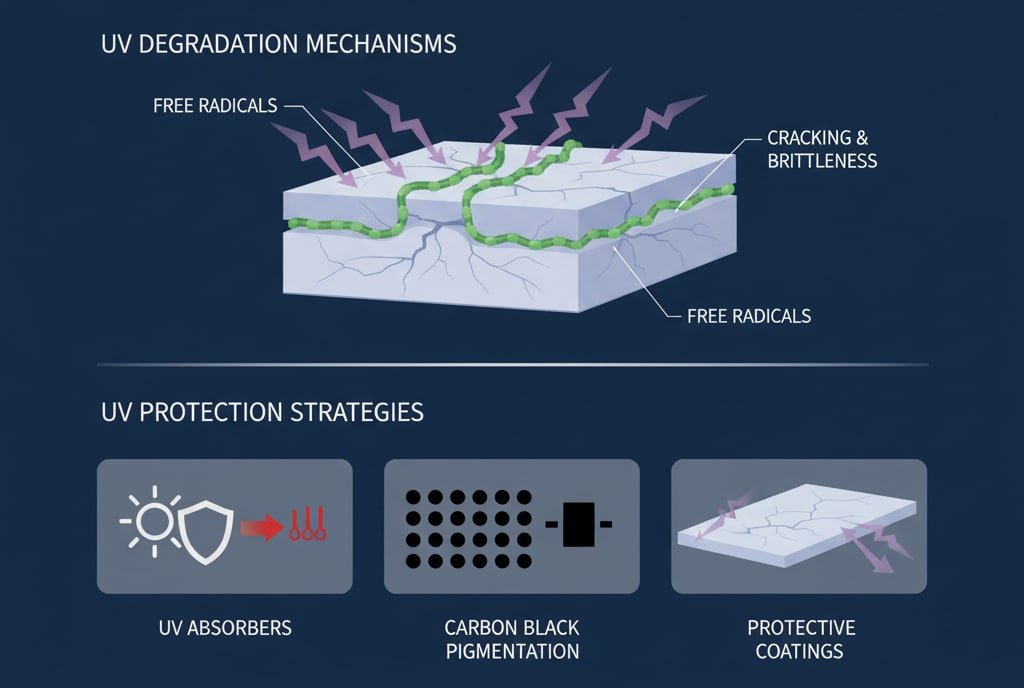

Meccanismi di degradazione UV

Scissione della catena polimerica2: I fotoni UV rompono i legami chimici delle catene polimeriche, riducendo il peso molecolare e causando fragilità, crepe e cedimenti meccanici.

Formazione di radicali liberi: L'energia UV crea radicali liberi reattivi che propagano il danno in tutta la struttura del materiale, accelerando i processi di degradazione.

Effetti di reticolazione: Alcuni materiali formano legami incrociati eccessivi sotto l'esposizione ai raggi UV, diventando duri e fragili anziché mantenere la flessibilità.

Gessatura della superficie: La degradazione da raggi UV crea residui superficiali polverosi che indicano un'avanzata rottura del materiale e la perdita delle proprietà protettive.

Strategie di protezione

Assorbitori UV: Composti chimici come i benzotriazoli e i benzofenoni assorbono l'energia UV e la convertono in calore innocuo, anziché danneggiare il polimero.

Stabilizzatori alla luce a base di ammine inibite (HALS)3: Questi composti neutralizzano i radicali liberi che si formano durante l'esposizione ai raggi UV, impedendo la propagazione delle reazioni di degradazione.

Carico di nerofumo: Le sottili particelle di nerofumo assorbono i raggi UV nell'intero spettro, garantendo un'eccellente protezione dei materiali neri.

Pigmentazione con biossido di titanio: Il TiO2 riflette le radiazioni UV e protegge i materiali chiari mantenendo l'aspetto estetico.

Robert, responsabile della manutenzione di una fattoria solare in Arizona, USA, ha dovuto affrontare ripetuti guasti ai pressacavi dopo soli 18 mesi di esposizione al sole del deserto. I pressacavi in nylon standard diventavano fragili e si rompevano, causando infiltrazioni d'acqua durante le stagioni dei monsoni che danneggiavano le costose apparecchiature degli inverter. Abbiamo consigliato i nostri pressacavi in nylon stabilizzati ai raggi UV con un carico di nerofumo 2% e additivi HALS, specificamente progettati per ambienti UV estremi. La soluzione ha fornito oltre 5 anni di servizio affidabile a temperature di 120°F e condizioni UV intense, eliminando i guasti agli inverter e riducendo i costi di manutenzione di 80%.

Quali sono i materiali plastici che offrono la migliore protezione dai raggi UV?

La scelta del materiale plastico influisce in modo determinante sulle prestazioni a lungo termine delle applicazioni di connettori impermeabili per esterni. I migliori materiali plastici resistenti ai raggi UV includono il nylon PA66 stabilizzato ai raggi UV con additivi di nerofumo per la resistenza meccanica, il policarbonato con rivestimenti UV per la chiarezza ottica, il poliestere PBT con rinforzo in vetro per la stabilità dimensionale, il PPO modificato per le applicazioni ad alta temperatura e i polimeri specializzati per i raggi UV come l'ASA e il PMMA per le condizioni di esposizione estreme.

Varianti di nylon (poliammide)

PA66 con stabilizzatori UV: Le eccellenti proprietà meccaniche, la resistenza chimica e il ritardo di fiamma lo rendono ideale per le guaine dei pressacavi e i componenti filettati.

Gradi riempiti di vetro: Il rinforzo in vetro 30% migliora la stabilità dimensionale e riduce l'espansione termica, mantenendo la resistenza ai raggi UV.

Carico di nerofumo: Il nerofumo 2-3% offre una protezione UV superiore, mantenendo la lavorabilità e le proprietà meccaniche.

Versioni ignifughe: Materiali classificati UL94 V-04 soddisfano i requisiti di sicurezza per le applicazioni elettriche senza compromettere la resistenza ai raggi UV.

Materie plastiche per l'ingegneria avanzata

| Materiale | Valutazione UV | Intervallo di temperatura | Vantaggi principali | Applicazioni tipiche |

|---|---|---|---|---|

| UV-PA66 | Eccellente | Da -40°C a +120°C | Ad alta resistenza, resistente agli agenti chimici | Corpi dei pressacavi |

| PC-UV | Molto buono | Da -40°C a +130°C | Trasparenza ottica, resistenza agli urti | Alloggiamenti trasparenti |

| PBT-GF30 | Buono | Da -40°C a +140°C | Stabilità dimensionale, bassa umidità | Componenti di precisione |

| PPO modificato | Eccellente | Da -40°C a +150°C | Alta temperatura, bassa espansione | Ambiente severo |

| ASA | Eccellente | Da -30°C a +80°C | Resistenza agli agenti atmosferici, stabilità del colore | Applicazioni estetiche |

Lavorazione e additivi

Pacchetti stabilizzatori: La combinazione di assorbitori UV e HALS fornisce una protezione sinergica migliore rispetto ai singoli additivi.

Ausili per l'elaborazione: Temperature di lavorazione e tempi di permanenza adeguati impediscono la degradazione durante la produzione che potrebbe compromettere la resistenza ai raggi UV.

Selezione del colorante: I pigmenti organici possono ridurre la resistenza ai raggi UV, mentre i pigmenti inorganici, come gli ossidi di ferro, forniscono una protezione aggiuntiva.

Trattamenti superficiali: I rivestimenti UV post-stampaggio possono migliorare la protezione delle applicazioni critiche che richiedono la massima durata.

Come si confrontano i materiali metallici per la resistenza ai raggi UV?

I materiali metallici offrono una resistenza intrinseca ai raggi UV, ma richiedono una selezione e un trattamento adeguati per ottenere prestazioni ottimali all'esterno. I materiali metallici per la resistenza ai raggi UV includono l'acciaio inox 316L di grado marino con finitura elettrolucidata, l'ottone con nichelatura per la protezione dalla corrosione, le leghe di alluminio con rivestimenti anodizzati, le leghe di zinco con conversione cromatica e rivestimenti specializzati come il PVD o la verniciatura a polvere per migliorare la durata e i requisiti estetici.

Opzioni in acciaio inox

316L Marine Grade: Resistenza alla corrosione superiore in ambienti costieri con eccellente stabilità ai raggi UV e proprietà meccaniche in tutti gli intervalli di temperatura.

Finiture di superficie: Le superfici elettrolucidate riducono l'adesione della contaminazione e migliorano la pulibilità, mantenendo la resistenza alla corrosione.

Trattamenti di passivazione: Una passivazione adeguata rimuove il ferro libero e migliora lo strato di ossido protettivo per garantire prestazioni a lungo termine.

Considerazioni sulla saldatura: La saldatura TIG con un gas di protezione adeguato mantiene la resistenza alla corrosione degli assemblaggi saldati.

Rivestimenti protettivi

Sistemi di rivestimento in polvere: I rivestimenti in polvere di poliestere e poliuretano offrono opzioni di colore e migliorano la protezione dai raggi UV e dalla corrosione.

Rivestimenti PVD: La deposizione fisica da vapore crea rivestimenti sottili e durevoli con un'eccellente adesione e resistenza all'usura.

Processi di anodizzazione: L'anodizzazione dura sull'alluminio offre un'eccellente resistenza all'usura e alla corrosione con una buona stabilità ai raggi UV.

Opzioni di placcatura: I sistemi di nichel, cromo e zinco offrono diversi livelli di protezione e aspetto estetico.

Analisi costi-prestazioni

Costo iniziale vs. ciclo di vita: L'acciaio inossidabile ha un costo iniziale più elevato, ma un costo totale di proprietà inferiore grazie ai requisiti minimi di manutenzione.

Corrispondenza delle applicazioni: Abbinare il tipo di materiale alla severità dell'ambiente: 304SS per condizioni miti, 316L per ambienti marini/chimici.

Considerazioni sulla fabbricazione: La scelta del materiale influisce sui processi di lavorazione, saldatura e assemblaggio che incidono sul costo totale di produzione.

Requisiti di manutenzione: La scelta di un materiale adeguato riduce al minimo i requisiti di pulizia e manutenzione per tutta la durata del servizio.

Hassan, responsabile di un impianto petrolchimico in Kuwait, aveva bisogno di pressacavi antideflagranti per le apparecchiature di processo esterne esposte a raggi UV estremi, temperature fino a 60°C e vapori chimici corrosivi. I pressacavi standard in ottone si corrodevano rapidamente nonostante i rivestimenti protettivi, causando problemi di sicurezza e frequenti sostituzioni. Abbiamo fornito i nostri Certificato ATEX5 Pressacavi in acciaio inox 316L con finitura elettrolucidata e guarnizioni in Viton. La soluzione ha fornito oltre 7 anni di servizio senza manutenzione nel difficile ambiente mediorientale, garantendo la conformità alla sicurezza ed eliminando i tempi di inattività non programmati per un valore di $50.000 per incidente.

Quali sono le migliori opzioni di elastomero per gli ambienti UV?

La scelta dell'elastomero per le guarnizioni influisce in modo determinante sulle prestazioni di impermeabilità a lungo termine in ambienti UV. Le migliori opzioni di elastomeri per gli ambienti UV includono la gomma EPDM con un'eccellente resistenza all'ozono, gli elastomeri siliconici per le temperature estreme, i fluoroelastomeri (Viton) per la compatibilità chimica, il cloroprene (Neoprene) per l'uso generale all'aperto e le mescole specializzate per i raggi UV con pacchetti di stabilizzatori potenziati per la massima durata.

Vantaggi della gomma EPDM

Resistenza all'ozono: La spina dorsale polimerica satura dell'EPDM resiste alla fessurazione da ozono che distrugge altri materiali in gomma nelle applicazioni esterne.

Intervallo di temperatura: Mantiene la flessibilità da -50°C a +150°C, coprendo la maggior parte delle applicazioni all'aperto con una forza di tenuta costante.

Resistenza agli agenti atmosferici: L'eccellente resistenza ai raggi UV, all'ozono e agli agenti atmosferici rende l'EPDM ideale per le applicazioni di sigillatura all'esterno a lungo termine.

Efficacia dei costi: Il costo è inferiore a quello degli elastomeri speciali, pur garantendo prestazioni eccellenti per la maggior parte delle applicazioni impermeabili all'esterno.

Proprietà degli elastomeri siliconici

Estremi di temperatura: Mantiene l'elasticità da -60°C a +200°C, ideale per applicazioni con ampie variazioni di temperatura.

Stabilità UV: La spina dorsale silossanica inorganica offre una resistenza intrinseca ai raggi UV senza richiedere stabilizzatori o riempitivi aggiuntivi.

Inerzia chimica: Bassa reattività con la maggior parte delle sostanze chimiche ed eccellente biocompatibilità per applicazioni alimentari e mediche.

Set di compressione: La moderata resistenza alla compressione richiede un'adeguata progettazione delle scanalature per garantire l'efficacia della tenuta a lungo termine.

Prestazioni del fluoroelastomero

Resistenza chimica: L'eccezionale resistenza a oli, carburanti, acidi e solventi rende Viton ideale per gli ambienti di lavorazione chimica.

Capacità di temperatura: Mantiene le proprietà da -20°C a +200°C con un'eccellente stabilità termica e resistenza all'invecchiamento.

Resistenza ai raggi UV: La spina dorsale fluorurata offre un'eccellente stabilità ai raggi UV, anche se il carico di nerofumo migliora ulteriormente le prestazioni.

Considerazioni sui costi: Il costo più elevato del materiale è giustificato da prestazioni e durata superiori nelle applicazioni più impegnative.

Come si selezionano i materiali per specifiche condizioni di esposizione ai raggi UV?

La selezione dei materiali richiede una valutazione sistematica delle condizioni ambientali, dei requisiti di prestazione e dei vincoli di costo. La selezione dei materiali per specifiche condizioni di esposizione ai raggi UV comporta la valutazione dei livelli di intensità dei raggi UV, degli intervalli dei cicli di temperatura, dei rischi di esposizione chimica, dei requisiti di stress meccanico, delle esigenze di conformità alle normative, dell'accessibilità alla manutenzione e del costo totale di proprietà, per far corrispondere le proprietà dei materiali alle effettive esigenze applicative.

Valutazione ambientale

Mappatura dell'intensità UV: Considerare la posizione geografica, l'altitudine e le variazioni stagionali che influenzano i livelli di esposizione ai raggi UV durante l'anno.

Cicli di temperatura: Valutare le escursioni termiche giornaliere e stagionali che creano stress termico oltre alla degradazione da UV.

Ambiente chimico: Valutare l'esposizione a prodotti chimici per la pulizia, processi industriali o inquinanti atmosferici che accelerano il degrado del materiale.

Sollecitazioni meccaniche: Considerare le vibrazioni, l'espansione termica e le sollecitazioni di installazione che interagiscono con i meccanismi di degradazione dei raggi UV.

Requisiti di prestazione

Vita utile prevista: Definire la durata minima accettabile per guidare la selezione dei materiali e l'analisi costi-benefici.

Conseguenze del fallimento: Le applicazioni ad alto rischio giustificano l'impiego di materiali di qualità superiore, mentre per le applicazioni di manutenzione ordinaria si possono utilizzare qualità standard.

Requisiti estetici: La stabilità del colore e l'aspetto della superficie possono guidare la scelta del materiale per le applicazioni a vista.

Conformità normativa: Le certificazioni di sicurezza (UL, ATEX, IP) limitano le opzioni dei materiali e richiedono una verifica specifica.

Matrice di selezione

| Livello di esposizione ai raggi UV | Materiali consigliati | Vita prevista | Fattore di costo |

|---|---|---|---|

| Mite (interno/ombra) | Nylon standard, elastomeri di base | 10+ anni | 1.0x |

| Moderato (sole parziale) | Plastica stabilizzata ai raggi UV, EPDM | 7-10 anni | 1.5x |

| Grave (sole diretto) | Nero carbone caricato, acciaio inox | 5-7 anni | 2.0x |

| Estremo (deserto/alta quota) | Gradi UV premium, alloggiamento in metallo | 3-5 anni | 3.0x |

Test e convalida

Test accelerati: Utilizzare test QUV o ad arco di xenon per prevedere le prestazioni a lungo termine in tempi ristretti.

Test sul campo: Implementare i campioni in ambienti applicativi reali per convalidare le previsioni di laboratorio.

Analisi dei guasti: Esaminare i componenti guasti per comprendere i meccanismi di degrado e migliorare la selezione dei materiali.

Monitoraggio delle prestazioni: Tracciare le prestazioni sul campo per ottimizzare gli intervalli di sostituzione e le specifiche dei materiali.

Conclusione

La scelta dei materiali resistenti ai raggi UV per i connettori impermeabili da esterno richiede la comprensione dei meccanismi di degrado, delle proprietà dei materiali e dei requisiti specifici dell'applicazione per ottenere prestazioni ottimali e un buon rapporto costo-efficacia. Abbinando le capacità dei materiali alle condizioni ambientali e alle prestazioni attese, gli ingegneri possono progettare sistemi affidabili che mantengono l'integrità impermeabile per tutta la loro durata. In Bepto, la nostra vasta esperienza con i materiali resistenti ai raggi UV e i test reali aiutano i clienti a scegliere le soluzioni giuste per le loro applicazioni specifiche - siamo qui per aiutarvi a prendere queste decisioni complesse per un successo a lungo termine 😉

Domande frequenti sui materiali resistenti ai raggi UV

D: Quanto durano i materiali resistenti ai raggi UV nelle applicazioni esterne?

A: I materiali resistenti ai raggi UV durano in genere 5-10 anni alla luce diretta del sole, a seconda del tipo di materiale e delle condizioni ambientali. Le qualità premium con carico di nerofumo possono raggiungere i 7-10 anni, mentre i materiali standard stabilizzati ai raggi UV garantiscono un servizio affidabile per 3-5 anni.

D: Qual è la differenza tra materiali stabilizzati ai raggi UV e nerofumo?

A: Gli stabilizzatori UV sono additivi chimici che assorbono o neutralizzano l'energia UV, mentre il nero carbone blocca fisicamente le radiazioni UV. Il nerofumo offre una protezione superiore a lungo termine, ma limita le opzioni di colore al nero, mentre gli stabilizzatori UV consentono di ottenere vari colori con una protezione moderata.

D: Posso utilizzare materiali omologati per interni per applicazioni esterne coperte?

A: I materiali per interni possono funzionare in condizioni di copertura totale, ma devono comunque affrontare cicli di temperatura, umidità ed esposizione ai raggi UV riflessi. I materiali stabilizzati ai raggi UV offrono una migliore affidabilità a lungo termine anche in applicazioni coperte, soprattutto in caso di esposizione occasionale alla luce solare diretta.

D: Come posso testare la resistenza ai raggi UV prima dell'utilizzo completo?

A: Utilizzate test UV accelerati (ASTM G154 o ISO 4892) per simulare anni di esposizione in poche settimane, oppure utilizzate i campioni nel vostro ambiente reale per 6-12 mesi per valutare le prestazioni reali prima dell'installazione su larga scala.

D: I connettori in metallo sono sempre migliori di quelli in plastica per quanto riguarda la resistenza ai raggi UV?

A: Gli alloggiamenti in metallo offrono una resistenza superiore ai raggi UV, ma costano di più e possono richiedere una protezione aggiuntiva contro la corrosione. Le plastiche stabilizzate ai raggi UV di alta qualità possono eguagliare le prestazioni del metallo a un costo inferiore per molte applicazioni, rendendo la scelta del materiale dipendente dai requisiti specifici e dai vincoli di budget.

-

Revisione di documenti tecnici e studi di affidabilità sugli effetti a lungo termine delle radiazioni ultraviolette sui polimeri utilizzati nelle applicazioni elettriche all'aperto. ↩

-

Esplora il processo chimico della fotodegradazione, in cui i fotoni UV rompono i legami molecolari nella spina dorsale di un polimero, portando alla rottura del materiale. ↩

-

Scoprite il meccanismo chimico degli HALS, una classe di additivi che inibiscono la degradazione dei polimeri eliminando i radicali liberi generati dall'esposizione ai raggi UV. ↩

-

Comprendere lo standard Underwriters Laboratories (UL) 94, che classifica l'infiammabilità e la sicurezza antincendio dei materiali plastici. ↩

-

Scoprite i requisiti delle direttive ATEX, gli standard dell'Unione Europea per le apparecchiature destinate all'uso in atmosfere potenzialmente esplosive. ↩