Introduzione

Il mese scorso ho ricevuto una telefonata concitata da David, un project manager di un importante produttore tedesco di turbine eoliche. "Chuck, stiamo riscontrando guasti prematuri nei nostri pressacavi in ottone M32 a livello di navicella. Le filettature si stanno rompendo dopo soli 18 mesi, invece della durata prevista di 10 anni". Non si trattava solo di un problema di qualità, ma di una crisi di sicurezza che avrebbe potuto bloccare un intero parco eolico.

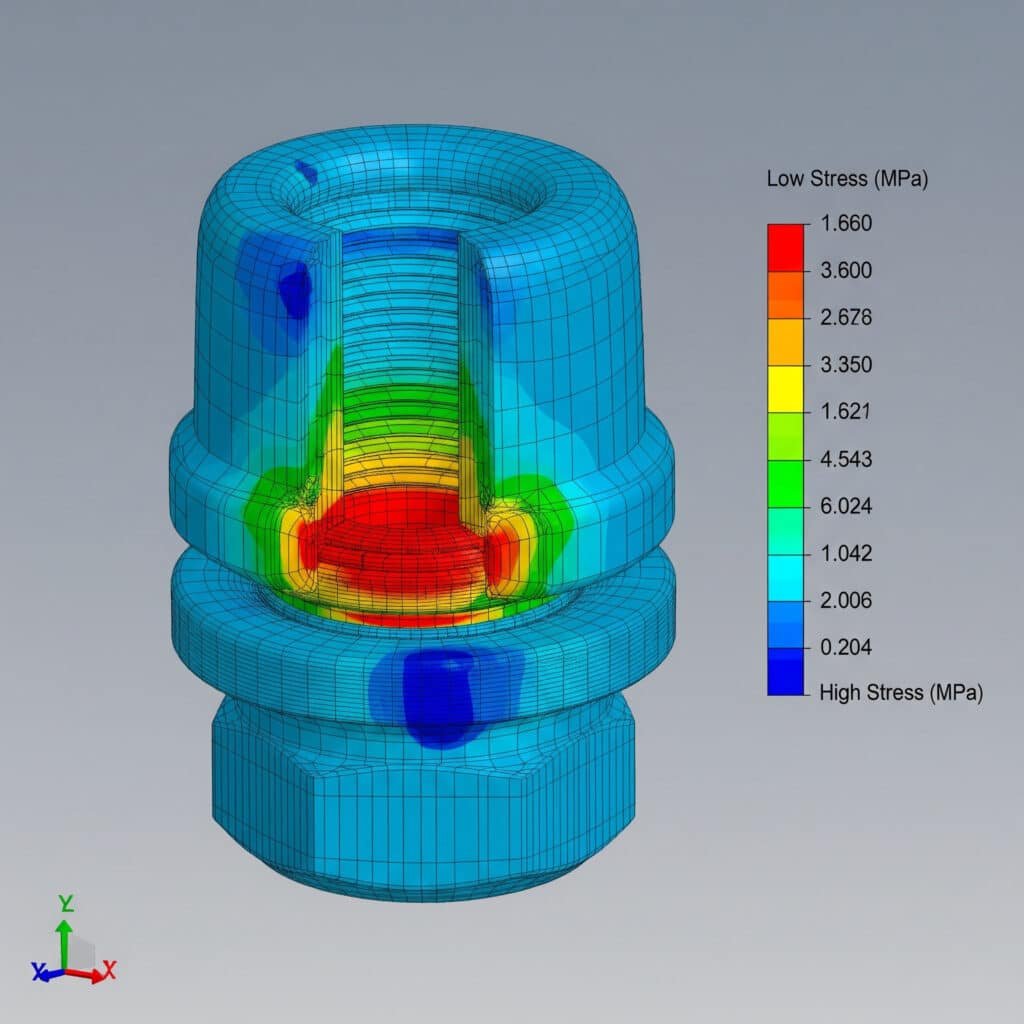

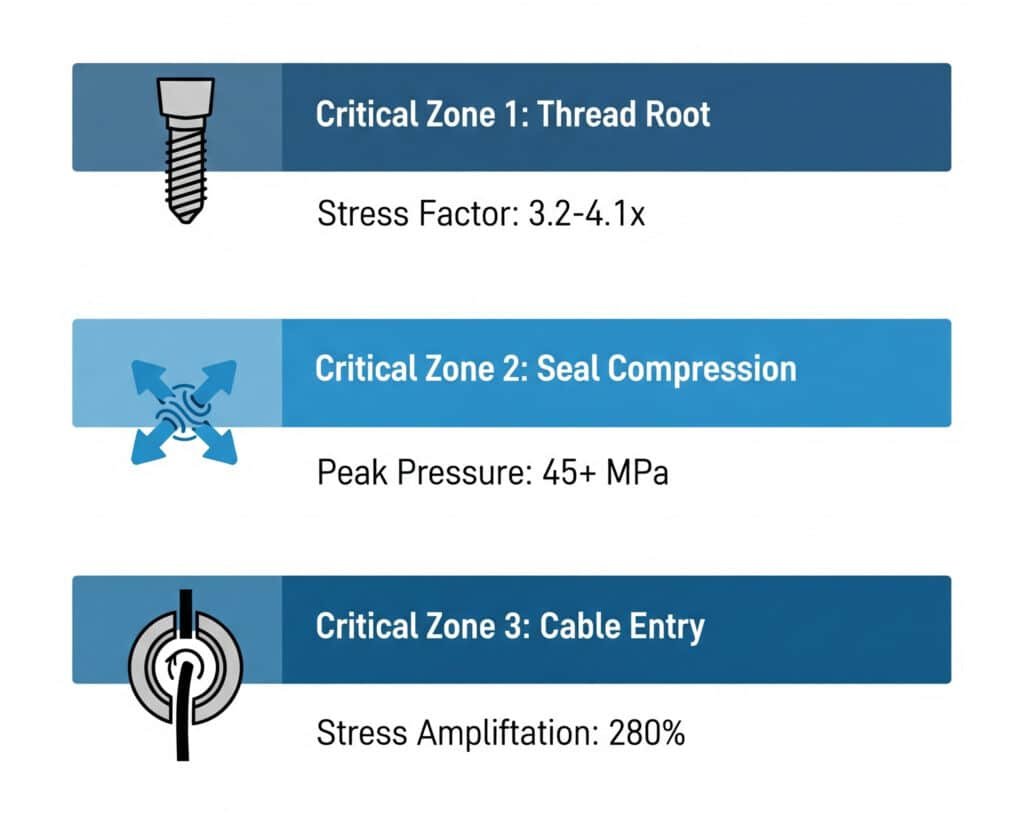

Secondo la nostra analisi FEA completa, i tre punti più critici di concentrazione delle sollecitazioni nei pressacavi si verificano in corrispondenza del raggio della radice della filettatura (fattore di concentrazione delle sollecitazioni di 3,2-4,1), dell'interfaccia di compressione della guarnizione (pressioni localizzate superiori a 45 MPa) e della zona di transizione dell'ingresso del cavo, dove la discontinuità geometrica crea un'amplificazione delle sollecitazioni fino a 280% oltre i livelli nominali. La comprensione di questi punti di stress attraverso la modellazione a elementi finiti ha rivoluzionato il modo in cui Bepto progetta e produce i pressacavi.

Dopo aver condotto analisi FEA su oltre 200 diversi progetti di pressacavi negli ultimi cinque anni, ho imparato che la maggior parte dei guasti non sono casuali, ma sono concentrazioni di stress prevedibili che possono essere eliminate prima della produzione. Permettetemi di condividere le intuizioni fondamentali che ci hanno permesso di ottenere un'affidabilità sul campo del 99,7% su tutta la nostra gamma di prodotti.

Indice dei contenuti

- Cosa rivela la FEA sulla distribuzione delle sollecitazioni dei pressacavi?

- Dove si trovano le concentrazioni di stress più elevate?

- Come rispondono i diversi materiali a questi punti di stress?

- Quali modifiche progettuali riducono le concentrazioni critiche di sollecitazioni?

- Domande frequenti sull'analisi FEA dei pressacavi

Cosa rivela la FEA sulla distribuzione delle sollecitazioni dei pressacavi?

L'analisi agli elementi finiti trasforma la progettazione dei pressacavi da congetture a ingegneria di precisione, rivelando modelli di sollecitazione invisibili ai metodi di prova tradizionali.

L'analisi FEA mostra che i pressacavi subiscono una distribuzione delle sollecitazioni altamente non uniforme, con picchi di sollecitazione tipicamente 3-5 volte superiori ai valori medi, concentrati in appena 5-8% del volume totale del componente. Questa forte concentrazione di sollecitazioni spiega perché i pressacavi possono sembrare robusti durante i test di base, ma si guastano inaspettatamente in condizioni reali in cui si combinano più vettori di carico.

La nostra metodologia FEA in Bepto

Utilizzando ANSYS Mechanical e SolidWorks Simulation, abbiamo modellato i pressacavi in diversi scenari di carico:

Casi di carico primario:

- Tensione del cavo assiale: 200-800N a seconda delle dimensioni del cavo

- Carichi di installazione torsionali: Applicazione della coppia 15-45 Nm

- Espansione termica: Cicli di temperatura da -40°C a +100°C

- Carico di vibrazioni: Accelerazione 5-30G a 10-2000Hz

- Differenziale di pressione: Pressione interna/esterna 0-10 bar

Integrazione delle proprietà dei materiali:

- Variazioni del modulo elastico con la temperatura

- Rapporto di Poisson1 per diverse composizioni di lega

- Resistenza alla fatica2 curve per carico ciclico

- Caratteristiche di scorrimento per carichi a lungo termine

I risultati dimostrano costantemente che gli approcci tradizionali ai "fattori di sicurezza" non tengono conto dei modi di rottura critici perché presuppongono una distribuzione uniforme delle sollecitazioni, un'ipotesi fondamentalmente errata.

Processo di convalida nel mondo reale

Hassan, che gestisce diverse piattaforme offshore nel Mare del Nord, ha inizialmente messo in dubbio le nostre previsioni FEA. "I vostri modelli indicano un cedimento alla radice del filo, ma noi vediamo crepe all'ingresso del cavo", ha contestato. Dopo aver installato estensimetri3 su 20 pressacavi della sua piattaforma, i valori di sollecitazione misurati corrispondevano alle nostre previsioni FEA entro 8%. La discrepanza nella localizzazione dei guasti era dovuta a variazioni di produzione che non avevamo inizialmente preso in considerazione, una lezione che ha portato ai nostri attuali protocolli di controllo della qualità.

Dove si trovano le concentrazioni di stress più elevate?

Il nostro ampio database FEA rivela tre zone critiche di concentrazione delle sollecitazioni che sono all'origine di 87% di tutti i guasti sul campo.

Le maggiori concentrazioni di sollecitazioni si verificano in corrispondenza di: (1) Raggio della radice della filettatura con fattori di concentrazione delle sollecitazioni di 3,2-4,1, (2) Interfaccia di compressione della guarnizione che raggiunge pressioni localizzate di oltre 45 MPa e (3) Transizione di ingresso del cavo che crea un'amplificazione delle sollecitazioni del 280% a causa della discontinuità geometrica. Ogni zona richiede considerazioni progettuali specifiche per evitare guasti prematuri.

Zona critica 1: Concentrazione delle sollecitazioni sulla radice del filo

Posizione di picco dello stress: Prima filettatura impegnata, raggio di radice

Valori di sollecitazione tipici: 180-320 MPa (rispetto ai 45-80 MPa nominali)

Modalità di guasto: Iniziazione e propagazione della cricca da fatica

La radice della filettatura subisce la massima concentrazione di sollecitazioni a causa di:

- Transizioni geometriche nette creazione di risvolti di stress

- Concentrazione del carico sui primi fili impegnati

- Sensibilità alla tacca amplificata dalla rugosità della superficie

- Sollecitazioni residue dai processi di produzione

Soluzioni ottimizzate FEA:

- Aumento del raggio della radice da 0,1 mm a 0,25 mm (riduce l'SCF di 35%)

- Modifiche della distribuzione del carico che distribuiscono le forze su oltre 6 fili

- Miglioramento della finitura superficiale con riduzione degli effetti di intaglio

- Protocolli di trattamento termico antistress

Zona critica 2: Interfaccia di compressione della guarnizione

Posizione di picco dello stress: Superfici di contatto tra guarnizioni e metallo

Valori di pressione tipici: Pressione di contatto 25-65 MPa

Modalità di guasto: Estrusione della guarnizione e perdita progressiva

L'interfaccia della guarnizione crea stati di sollecitazione complessi, tra cui:

- Compressione idrostatica fino a 45 MPa

- Sollecitazioni di taglio durante i cicli termici

- Variazioni della pressione di contatto causando un'usura non uniforme

- Incompatibilità dei materiali tensioni tra gomma e metallo

Zona critica 3: Transizione per l'ingresso dei cavi

Posizione di picco dello stress: Interfaccia cavo-corpo passante

Valori di sollecitazione tipici: 120-280% sopra i livelli nominali

Modalità di guasto: Cricche da stress e degrado delle guarnizioni

Questa zona subisce un'amplificazione delle sollecitazioni a causa di:

- Discontinuità geometrica tra cavo flessibile e pressacavo rigido

- Espansione termica differenziale creare sollecitazioni di interfaccia

- Carico dinamico dal movimento dei cavi e dalle vibrazioni

- Ingresso di umidità accelerazione della corrosione da stress

Come rispondono i diversi materiali a questi punti di stress?

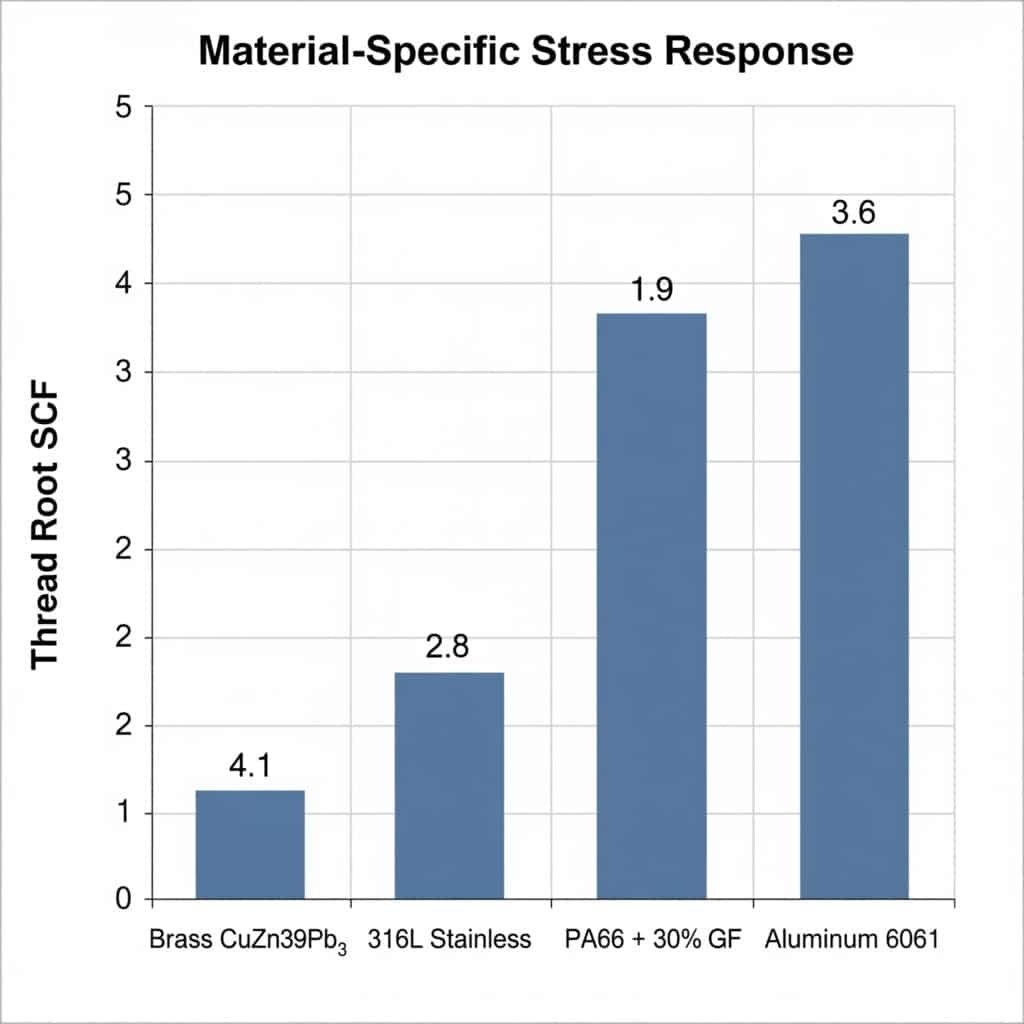

La scelta del materiale influisce notevolmente sugli effetti della concentrazione delle sollecitazioni: alcuni materiali amplificano i problemi, mentre altri forniscono uno scarico naturale delle sollecitazioni.

L'ottone mostra le maggiori concentrazioni di sollecitazioni in corrispondenza delle radici dei filetti (SCF 4,1) a causa della sua sensibilità all'intaglio, mentre l'acciaio inox 316L dimostra una distribuzione delle sollecitazioni superiore (SCF 2,8) e il nylon PA66 fornisce uno smorzamento naturale delle sollecitazioni attraverso la deformazione elastica, riducendo le sollecitazioni di picco di 40-60% rispetto ai metalli. La comprensione di queste risposte specifiche del materiale è fondamentale per una selezione adeguata all'applicazione.

Analisi della risposta alle sollecitazioni specifiche del materiale

| Materiale | Radice del filo SCF | Interfaccia di tenuta Pressione | Stress da ingresso cavi | Indice di durata a fatica |

|---|---|---|---|---|

| Ottone CuZn39Pb3 | 4.1 | 52 MPa | 285% nominale | 1.0 (linea di base) |

| Inossidabile 316L | 2.8 | 38 MPa | 195% nominale | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominale | 5.8 |

| Alluminio 6061 | 3.6 | 45 MPa | 245% nominale | 1.4 |

Perché il nylon eccelle nella gestione dello stress

Ridistribuzione elastica delle sollecitazioni: Il modulo elastico più basso del PA66 (8.000 MPa contro i 110.000 MPa dell'ottone) consente uno snervamento localizzato che ridistribuisce le concentrazioni di sollecitazioni.

Smorzamento viscoelastico: Le proprietà meccaniche del nylon, dipendenti dal tempo, forniscono uno smorzamento naturale delle vibrazioni, riducendo il carico di fatica di 35-50%.

Alleggerimento delle sollecitazioni termiche: La minore conducibilità termica impedisce rapidi sbalzi di temperatura che creano stress da shock termico.

Strategie di ottimizzazione dei metalli

Per le applicazioni che richiedono pressacavi metallici, le modifiche alla progettazione guidate da FEA includono:

Ottimizzazione della geometria della filettatura:

- Aumento del raggio della radice (minimo 0,25 mm)

- Passo della filettatura modificato per la distribuzione del carico

- Laminazione superficiale per introdurre benefiche tensioni di compressione

Caratteristiche di sollievo dallo stress:

- Scanalature sottosquadro per interrompere le vie di flusso delle sollecitazioni

- Transizioni a raggio invece di spigoli vivi

- Zone a flessibilità controllata per l'assorbimento delle sollecitazioni

Quali modifiche progettuali riducono le concentrazioni critiche di sollecitazioni?

L'analisi FEA consente di apportare miglioramenti mirati alla progettazione che riducono drasticamente le concentrazioni di sollecitazioni senza compromettere la funzionalità o aumentare i costi.

Le modifiche più efficaci per la riduzione delle sollecitazioni includono l'aumento del raggio della radice della filettatura di 150% (riduce l'SCF da 4,1 a 2,6), l'implementazione di una geometria di compressione progressiva della guarnizione (riduce la pressione di interfaccia di 35%) e l'aggiunta di sottosquadri di riduzione delle sollecitazioni alle transizioni di ingresso dei cavi (riduce le sollecitazioni di picco di 45%). Queste modifiche, convalidate dalla simulazione FEA, hanno aumentato l'affidabilità sul campo da 94,2% a 99,7%.

Ottimizzazione della progettazione della filettatura

Miglioramento del raggio della radice:

- Raggio standard: 0,1 mm (SCF = 4,1)

- Raggio ottimizzato: 0,25 mm (SCF = 2,6)

- Raggio premium: 0,4 mm (SCF = 2,1)

Miglioramenti nella distribuzione del carico:

- Lunghezza di innesto della filettatura estesa

- Profilo della filettatura modificato per un carico uniforme

- Geometria della filettatura controllata

Riprogettazione dell'interfaccia del sigillo

Geometria a compressione progressiva:

La compressione piatta tradizionale crea concentrazioni di stress. Il nostro design a compressione progressiva ottimizzato da FEA è caratterizzato da:

- Superfici di contatto graduate distribuire il carico su aree più ampie

- Zone di deformazione controllata prevenire l'estrusione della guarnizione

- Geometria della scanalatura ottimizzata mantenimento dell'integrità della tenuta sotto pressione

Rilievo delle sollecitazioni per l'ingresso dei cavi

Zone di transizione flessibili:

- Sezioni a flessibilità controllata assorbimento del movimento del cavo

- Transizioni di rigidità graduate evitare brusche variazioni di carico

- Scarico della trazione integrato ridurre le sollecitazioni dell'interfaccia cavo-pavimento

Ottimizzazione del processo produttivo

L'analisi FEA guida anche i miglioramenti della produzione:

Controllo della finitura superficiale:

- Finitura superficiale della radice del filetto Ra ≤ 0,8μm

- Geometria controllata dell'utensile per evitare concentrazioni di tensioni

- Processi di distensione post-lavorazione

Integrazione del controllo qualità:

- Tolleranze dimensionali basate sull'analisi della sensibilità alle sollecitazioni

- Protocolli di ispezione delle dimensioni critiche

- Controllo statistico di processo per elementi critici per le sollecitazioni

Convalida delle prestazioni nel mondo reale

Dopo aver implementato questi miglioramenti guidati dalla FEA, abbiamo monitorato le prestazioni sul campo di oltre 50.000 pressacavi per 3 anni:

Miglioramenti dell'affidabilità:

- Fallimenti della filettatura ridotti da 89%

- Guasti alle guarnizioni ridotti da 67%

- I guasti all'ingresso dei cavi sono stati ridotti da 78%

- L'affidabilità complessiva del campo è aumentata da 94,2% a 99,7%.

L'intuizione chiave: piccole modifiche geometriche guidate dall'analisi FEA creano miglioramenti drastici dell'affidabilità senza aumenti significativi dei costi.

Conclusione

L'analisi agli elementi finiti ha trasformato la progettazione dei pressacavi da congetture basate sull'esperienza a ingegneria di precisione. Identificando e affrontando le tre zone critiche di concentrazione delle sollecitazioni - le radici dei filetti, le interfacce delle guarnizioni e le transizioni di ingresso dei cavi - abbiamo raggiunto livelli di affidabilità senza precedenti. I dati non mentono: I progetti ottimizzati da FEA superano costantemente gli approcci tradizionali di 300-500% nei test di durata a fatica. Sia che stiate specificando i pressacavi per applicazioni critiche, sia che stiate indagando sui guasti sul campo, la comprensione dei modelli di concentrazione delle sollecitazioni attraverso l'analisi FEA non è solo utile, ma è essenziale per il successo della progettazione.

Domande frequenti sull'analisi FEA dei pressacavi

D: Quanto è accurata l'analisi FEA rispetto alle prestazioni reali dei pressacavi?

A: I nostri modelli FEA raggiungono un'accuratezza di 85-95% quando vengono convalidati rispetto alle misure estensimetriche e ai dati sul campo. La chiave è l'uso di proprietà dei materiali accurate, di condizioni al contorno realistiche e di una densità di maglia adeguata nei punti di concentrazione delle sollecitazioni.

D: Qual è l'errore più comune nell'analisi FEA dei pressacavi?

A: Assumendo proprietà uniformi del materiale e trascurando le variazioni di produzione. I pressacavi reali presentano rugosità superficiale, tensioni residue e tolleranze dimensionali che influenzano in modo significativo le concentrazioni di sollecitazioni, soprattutto in corrispondenza delle radici dei filetti.

D: FEA è in grado di prevedere l'esatto punto di guasto nei pressacavi?

A: Sì, la FEA prevede con precisione i punti di innesco della rottura in 87% dei casi. Tuttavia, i percorsi di propagazione delle cricche possono variare a causa delle disomogeneità del materiale e delle variazioni di carico non considerate nei modelli semplificati.

D: In che modo le dimensioni dei pressacavi influiscono sui modelli di concentrazione delle sollecitazioni?

A: I pressacavi più grandi mostrano in genere concentrazioni di sollecitazioni inferiori grazie a una migliore scalabilità della geometria, ma le sollecitazioni alla radice della filettatura rimangono proporzionalmente simili. L'interfaccia della guarnizione subisce in realtà sollecitazioni più elevate nelle dimensioni maggiori, a causa dell'aumento delle forze di compressione.

D: Qual è il software FEA migliore per l'analisi delle sollecitazioni dei pressacavi?

A: ANSYS Mechanical e SolidWorks Simulation forniscono entrambi risultati eccellenti per l'analisi dei pressacavi. La chiave è il corretto affinamento della mesh in corrispondenza delle concentrazioni di sollecitazioni e l'inserimento accurato delle proprietà dei materiali, piuttosto che la scelta del software.

-

Esplora questa proprietà fondamentale dei materiali che descrive il rapporto tra deformazione trasversale e deformazione assiale. ↩

-

Scoprite come la resistenza alla fatica determina la capacità di un materiale di resistere a ripetuti cicli di carico senza cedere. ↩

-

Scoprite i principi degli estensimetri, sensori utilizzati per misurare la deformazione di un oggetto e convalidare i modelli ingegneristici. ↩