Un singolo pressacavo non conforme può innescare violazioni della FDA che costano milioni in richiami e chiusure. Gli impianti di trasformazione alimentare hanno bisogno di soluzioni specializzate che soddisfino i severi requisiti normativi.

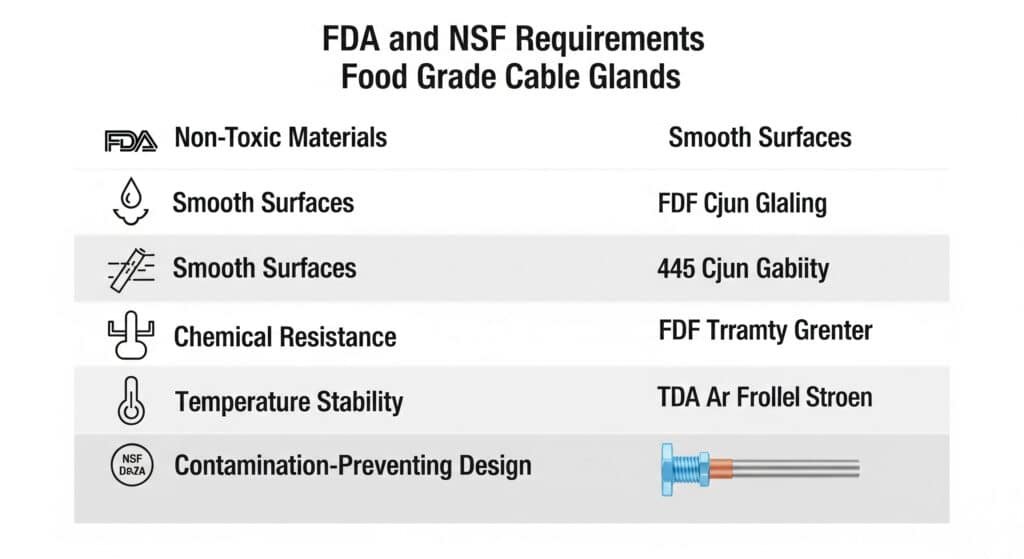

I pressacavi per uso alimentare richiedono materiali approvati dalla FDA (21 CFR 177), la certificazione NSF per le applicazioni a diretto contatto con gli alimenti, principi di progettazione igienico-sanitari adeguati, resistenza chimica agli agenti di pulizia e documentazione di supporto. Conformità HACCP1 per operazioni di lavorazione degli alimenti sicure.

La settimana scorsa, David mi ha chiamato in preda al panico. Il suo stabilimento di lavorazione del latte doveva affrontare un'ispezione dell'FDA e aveva scoperto che diversi pressacavi nelle camere bianche non erano conformi ai requisiti alimentari. Le potenziali violazioni avrebbero potuto bloccare una produzione di 2 milioni di euro al giorno. Questo incidente evidenzia perché la conformità alimentare non è facoltativa negli impianti di lavorazione.

Indice dei contenuti

- Quali sono i requisiti essenziali di qualità alimentare per i pressacavi?

- Come si applicano gli standard FDA e NSF ai materiali e alla progettazione dei pressacavi?

- Quali principi di progettazione sanitaria devono essere seguiti dai pressacavi nella lavorazione degli alimenti?

- Come si fa a specificare e verificare i pressacavi per alimenti per le diverse zone di lavorazione?

Quali sono i requisiti essenziali di qualità alimentare per i pressacavi?

I pressacavi per uso alimentare devono soddisfare severi requisiti di materiale, progettazione e documentazione che vanno ben oltre le applicazioni industriali standard. La comprensione di questi requisiti previene costose mancanze di conformità.

I requisiti essenziali per gli alimenti includono materiali conformi alla FDA secondo la normativa 21 CFR 177.2600, la certificazione NSF/ANSI 51 per le attrezzature alimentari, un design sanitario con superfici lisce e fessure minime, la resistenza ai prodotti chimici di pulizia e ai disinfettanti e una documentazione completa a supporto dei sistemi di gestione della sicurezza alimentare.

Requisiti di conformità dei materiali FDA

21 CFR 177.26002 - Articoli in gomma destinati all'uso ripetuto:

- I materiali devono essere elencati nelle normative FDA

- Test di migrazione richiesti per le superfici a contatto con gli alimenti

- Devono essere rispettate le limitazioni di temperatura e pH

- Test di estrazione con simulanti alimentari

Categorie di materiali approvati:

- Acciaio inox: 316L minimo per il contatto con gli alimenti

- Elastomeri di grado alimentare: EPDM, FKM, silicone con approvazione FDA

- Materie plastiche per l'ingegneria: PEEK, POM, PTFE con apposita certificazione

- Rivestimenti e lubrificanti: Solo approvato da NSF H1

Requisiti di documentazione del materiale:

- Certificato di conformità del fornitore del materiale

- Rapporti di test di migrazione per applicazioni a contatto con gli alimenti

- Dati sulla temperatura e sulla resistenza chimica

- Registrazioni di tracciabilità per i lotti di materiale

Hassan mi ha detto di recente: "Chuck, la tua dettagliata documentazione sulla conformità dei materiali ci ha salvato durante l'ispezione dell'USDA. L'ispettore è rimasto impressionato dalla completezza dei nostri documenti".

Standard di certificazione NSF

NSF/ANSI 51 - Materiali per attrezzature alimentari:

- Copre i materiali a contatto diretto e indiretto con gli alimenti

- Richiede test e certificazioni indipendenti

- Audit di sorveglianza annuali per garantire la conformità

- Database pubblico di prodotti certificati

NSF/ANSI 2 - Progettazione di apparecchiature alimentari:

- Requisiti di progettazione sanitaria

- Standard di pulibilità e ispezionabilità

- Requisiti di drenaggio e accessibilità

- Specifiche di giunzione dei materiali

Classificazioni delle zone regolamentari

Zona 1 - Contatto diretto con gli alimenti:

- Superfici che toccano direttamente i prodotti alimentari

- Requisiti di progettazione e materiali più severi

- Protocolli di pulizia e sanificazione regolari

- Conformità FDA 21 CFR 177 obbligatoria

Zona 2 - Zona di schizzi di cibo:

- Aree soggette a spruzzi di cibo o aerosol

- Si consigliano materiali di grado alimentare

- Sono necessarie procedure di pulizia potenziate

- Preferibile la certificazione NSF

Zona 3 - Aree non alimentari:

- Sale macchine e aree di servizio

- Materiali industriali standard accettabili

- Requisiti igienico-sanitari di base

- Concentrarsi sulla prevenzione della migrazione della contaminazione

Bepto dispone di certificazioni complete per i prodotti alimentari ed è in grado di fornire una documentazione dettagliata sulla conformità per qualsiasi applicazione di trasformazione alimentare. Il nostro team di materiali è sempre al corrente di tutti gli aggiornamenti normativi 😉

Come si applicano gli standard FDA e NSF ai materiali e alla progettazione dei pressacavi?

Gli standard FDA e NSF stabiliscono requisiti specifici per i materiali, le finiture superficiali e le caratteristiche di progettazione che influiscono sulla sicurezza alimentare. Questi standard hanno un impatto diretto sulla scelta e sulle specifiche dei pressacavi.

Gli standard FDA e NSF richiedono materiali atossici con approvazione documentata per il contatto con gli alimenti, superfici lisce che non ospitino batteri, resistenza chimica ai detergenti, stabilità della temperatura in condizioni di lavorazione e caratteristiche di design che impediscano l'accumulo di contaminazione.

Criteri di selezione dei materiali

Acciaio inossidabile Requisiti:

- Grado minimo 316L: Resistenza alla corrosione superiore

- Finitura superficiale: 32 Ra o migliore per il contatto con gli alimenti

- Passivazione3: Trattamento superficiale conforme a ASTM A967

- Saldatura: Trattamento termico adeguato per mantenere la resistenza alla corrosione

Selezione dell'elastomero:

- EPDM: Eccellente per applicazioni nel settore lattiero-caseario e delle bevande

- FKM (Viton): Resistenza alle alte temperature e agli agenti chimici

- Silicone: Ampio intervallo di temperatura, gradi approvati dalla FDA

- Evitare: NBR, gomma naturale e mescole non approvate.

Opzioni di plastica ingegneristica:

- SETTIMANA: Eccezionale resistenza agli agenti chimici e alle temperature

- POM (Delrin): Buone proprietà meccaniche, temperatura limitata

- PTFE: Eccellente resistenza chimica, basso attrito

- Nylon: Uso limitato a causa dell'assorbimento di umidità

Requisiti di finitura della superficie

Caratteristiche critiche della superficie:

- Ruvidità: Ra ≤ 32 micropollici per il contatto diretto con gli alimenti

- Porosità: Le superfici non porose impediscono la crescita dei batteri

- Crepe: Eliminare o ridurre al minimo per prevenire la contaminazione

- Drenaggio: Design per la rimozione completa dei liquidi

David ha condiviso: "I requisiti di finitura superficiale erano più severi di quanto ci aspettassimo. La vostra guida sulle specifiche corrette ha evitato costose rilavorazioni".

Test di resistenza chimica

Compatibilità con i detergenti:

- Detergenti alcalini: Soluzioni di idrossido di sodio fino a 4%

- Detergenti acidi: Soluzioni di acido nitrico e fosforico

- Igienizzanti: Cloro, ammonio quaternario4, acido peracetico

- Soluzioni CIP: Prodotti chimici combinati per la pulizia e la sanificazione

Protocolli di test:

- ASTM D543 - Resistenza chimica delle materie plastiche

- ASTM D471 - Variazioni delle proprietà della gomma nei liquidi

- Test di estrazione FDA con simulanti alimentari

- Invecchiamento accelerato in condizioni di lavorazione

Requisiti di prestazione in termini di temperatura

Intervalli di temperatura di lavorazione:

- PastorizzazioneEsposizione continua a 72-85°C

- Sterilizzazione: 121-134°C per durate specifiche

- Cicli di pulizia: 85-95°C con soluzioni chimiche

- Ciclo termico: Cicli multipli di riscaldamento e raffreddamento

Convalida delle prestazioni dei materiali:

- Test di stabilità a lungo termine alle massime temperature

- Cicli termici per simulare le condizioni di processo

- Mantenimento della proprietà dopo l'esposizione a sostanze chimiche per la pulizia

- Integrità della tenuta in presenza di variazioni di temperatura

Quali principi di progettazione sanitaria devono essere seguiti dai pressacavi nella lavorazione degli alimenti?

I principi di progettazione sanitaria garantiscono che i pressacavi non creino rischi di contaminazione o problemi di pulizia negli ambienti di lavorazione degli alimenti. Questi principi sono fondamentali per la conformità alla sicurezza alimentare.

I principi di progettazione sanitaria richiedono superfici lisce e continue senza fessure, configurazioni autodrenanti, accessibilità per la pulizia e l'ispezione, materiali resistenti ai prodotti chimici per la pulizia e caratteristiche di progettazione che impediscano la crescita batterica e l'accumulo di contaminazione.

Requisiti di progettazione della superficie

Principi della superficie liscia:

- Nessun angolo vivo: Raggio minimo di 3 mm su tutti i bordi

- Superfici continue: Evitare, se possibile, giunti e cuciture

- Finiture lucide: 32 Ra o migliore per il contatto diretto con gli alimenti

- Qualità della saldatura: Saldature lisce e continue senza sottosquadro

Eliminazione delle fessure:

- Design della guarnizione: Le guarnizioni di tenuta impediscono le trappole per la contaminazione

- Design del filo: Ridurre al minimo le filettature esposte nelle zone alimentari

- Interfacce dei componenti: Montaggio a filo senza spazi vuoti

- Ingresso cavi: Sigillato contro l'ingresso di soluzioni detergenti

Drenaggio e accessibilità

Design autodrenante:

- Requisiti di pendenza: Pendenza minima di 1:100 per il drenaggio dei liquidi

- Punti bassi: Eliminare le aree in cui i liquidi possono ristagnare

- Orientamento: Progettazione per un corretto orientamento dell'installazione

- Percorsi di drenaggio: Vie di drenaggio libere e non ostruite

Accessibilità alla pulizia:

- Ispezione visiva: Tutte le superfici devono essere visibili o accessibili

- Portata della pulizia: A portata di mano degli strumenti di pulizia standard

- Smontaggio: Progettato per facilitare l'accesso alla pulizia quando necessario

- Requisiti degli strumenti: Strumenti standard per l'accesso alla manutenzione

Hassan mi ha detto: "I principi di progettazione sanitaria che ci ha insegnato hanno trasformato il nostro approccio alle specifiche delle attrezzature. La nostra efficienza di pulizia è migliorata notevolmente".

Metodi di connessione igienici

Connessioni a morsetto sanitario:

- Raccordi a tre morsetti: Connessioni sanitarie standard

- Materiali delle guarnizioni: Solo elastomeri approvati dalla FDA

- Finitura superficiale: Coerente con i requisiti del sistema di tubazioni

- Installazione: Allineamento e forza di serraggio adeguati

Connessioni filettate:

- Design del filo: Ridurre al minimo le filettature esposte

- Materiali sigillanti: Solo sigillanti per filettature approvati da NSF

- Orientamento: Filettature posizionate in modo da evitare la contaminazione

- Manutenzione: Facile smontaggio per la pulizia

Requisiti di giunzione dei materiali

Interfacce di materiali dissimili:

- Compatibilità galvanica: Prevenzione della corrosione alle interfacce

- Espansione termica: Tenere conto dei diversi tassi di espansione

- Design della guarnizione: Mantenere l'integrità in caso di modifiche materiali

- Documentazione: Verifica della compatibilità dei materiali

Requisiti di fissaggio:

- Acciaio inox: 316L minimo per le zone alimentari

- Design della testa: Teste di fissaggio lisce e pulibili

- Trattamento del filo: I composti antigrippaggio devono essere di tipo alimentare

- Specifiche di coppia: Sigillatura corretta senza sovraccarichi

L'esperienza di Bepto nella progettazione sanitaria garantisce che tutti i pressacavi per alimenti soddisfino o superino gli standard di progettazione sanitaria del settore. Forniamo linee guida dettagliate sull'installazione per mantenere l'integrità sanitaria. 😉

Come si fa a specificare e verificare i pressacavi per alimenti per le diverse zone di lavorazione?

La corretta specificazione e verifica dei pressacavi per alimenti richiede la comprensione dei requisiti specifici della zona, della compatibilità dei materiali e delle esigenze di documentazione per la conformità alle normative.

Le specifiche dei pressacavi per alimenti richiedono l'analisi della classificazione delle zone, la selezione dei materiali in base ai requisiti di contatto con gli alimenti, la compatibilità con i protocolli di pulizia, la verifica della temperatura e della resistenza chimica e una documentazione completa a supporto dei programmi HACCP e di conformità alle normative.

Requisiti delle specifiche di zona

Zona 1 (contatto diretto con gli alimenti) Requisiti:

- Materiali conformi alla FDA 21 CFR 177 obbligatori

- Certificazione NSF per tutti i componenti

- Finitura superficiale Ra ≤ 32 micropollici

- Capacità di drenaggio completa

- CIP (Clean-in-Place)5 compatibilità

Zona 2 (zona di schizzi alimentari) Requisiti:

- Materiali di grado alimentare fortemente raccomandati

- Resistenza chimica ai detergenti

- Principi di progettazione sanitaria applicati

- Compatibilità del protocollo di pulizia regolare

- Mantenimento dell'accessibilità alle ispezioni

Zona 3 (aree non alimentari) Requisiti:

- Materiali industriali standard accettabili

- Concentrarsi sulla prevenzione della migrazione della contaminazione

- Requisiti di resistenza chimica di base

- Considerazioni sull'accessibilità della manutenzione

- Opportunità di ottimizzazione dei costi

Processo di sviluppo delle specifiche

Fase 1: Analisi dell'applicazione

- Identificare la classificazione delle zone di lavorazione

- Determinare la probabilità di contatto con gli alimenti

- Analizzare i requisiti di pulizia e sanificazione

- Valutare la temperatura e l'esposizione chimica

- Valutare le esigenze di manutenzione e ispezione

Fase 2: Selezione del materiale

- Selezionare materiali di base conformi alla FDA

- Scegliere le mescole di elastomero appropriate

- Verificare la compatibilità chimica con il processo

- Confermare i requisiti di prestazione della temperatura

- Convalidare la resistenza ai detergenti

Fase 3: Verifica del progetto

- Applicare i principi della progettazione sanitaria

- Garantire il drenaggio e l'accessibilità

- Ridurre al minimo le aree a rischio di contaminazione

- Verificare la compatibilità del protocollo di pulizia

- Confermare i requisiti di installazione

David ha recentemente condiviso: "Il vostro processo sistematico di definizione delle specifiche ci ha aiutato a evitare un eccesso di specifiche in aree non critiche, garantendo al tempo stesso la piena conformità laddove era importante".

Requisiti di documentazione e verifica

Pacchetto di documentazione essenziale:

- Certificati di conformità dei materiali

- Dichiarazioni di conformità alla normativa FDA

- Documenti di certificazione NSF

- Rapporti di prova di resistenza chimica

- Convalida delle prestazioni in temperatura

- Verifica della compatibilità del protocollo di pulizia

Procedure di verifica:

- Ispezione in arrivo: Verifica del materiale e della marcatura

- Verifica dell'installazione: Orientamento e sigillatura corretti

- Test delle prestazioni: Test di tenuta e verifica del funzionamento

- Convalida della pulizia: Efficacia delle procedure di pulizia

- Ispezione periodica: Monitoraggio continuo della conformità

Requisiti di integrazione HACCP

Integrazione dell'analisi dei rischi:

- Includere i pressacavi nell'analisi dei rischi

- Identificare le potenziali fonti di contaminazione

- Stabilire i punti critici di controllo, ove applicabili

- Definire le procedure di monitoraggio

- Stabilire protocolli di azione correttiva

Requisiti di documentazione:

- Registri di qualificazione dei fornitori

- Documentazione sulla tracciabilità dei materiali

- Procedure di installazione e manutenzione

- Protocolli di pulizia e sanificazione

- Registri di ispezione e monitoraggio

Hassan mi ha detto: "L'integrazione dei requisiti dei pressacavi nel nostro sistema HACCP ha fornito un approccio completo alla prevenzione della contaminazione".

Criteri di qualificazione dei fornitori

Qualifiche tecniche:

- Capacità di certificazione FDA e NSF

- Esperienza e referenze nel settore alimentare

- Certificazione del sistema di qualità (minimo ISO 9001)

- Supporto tecnico e capacità di documentazione

- Monitoraggio e aggiornamento della conformità normativa

Qualifiche aziendali:

- Stabilità finanziaria per un sostegno a lungo termine

- Capacità della catena di fornitura globale

- Gestione dell'inventario e disponibilità

- Procedure di controllo e notifica delle modifiche

- Capacità di risposta e supporto alle emergenze

Errori comuni nelle specifiche

Errori tecnici:

- Requisiti di zona non specificati

- Ignorare la compatibilità dei prodotti chimici per la pulizia

- Margini di prestazione termica inadeguati

- Mancano i requisiti di drenaggio e accessibilità

- Requisiti di documentazione insufficienti

Errori commerciali:

- Sovraspecificazioni di applicazioni non critiche

- Ignorare il costo totale di proprietà

- Qualificazione inadeguata dei fornitori

- Pezzi di ricambio mancanti e requisiti di assistenza

- Scarse procedure di controllo delle modifiche

Servizi di supporto per alimenti di Bepto

Forniamo un'assistenza completa per le applicazioni di lavorazione degli alimenti:

- Pacchetti di certificazione completi per la conformità FDA e NSF

- Ingegneria dell'applicazione per i requisiti specifici della zona

- Supporto per la convalida della pulizia e documentazione

- Assistenza per l'integrazione del sistema HACCP e formazione

- Notifiche di aggiornamento normativo e guida alla conformità

David ha recentemente dichiarato: "Lavorare con il team di Bepto per i prodotti alimentari ci ha dato la certezza che le nostre specifiche erano conformi e convenienti. La loro esperienza nel settore è stata preziosa".

Conclusione

La conformità alimentare dei pressacavi richiede un'attenzione sistematica ai materiali, alla progettazione, alla documentazione e ai requisiti specifici della zona per garantire la sicurezza alimentare e la conformità alle normative.

Domande frequenti sui pressacavi per alimenti

D: Tutti i pressacavi di un impianto di trasformazione alimentare devono essere di tipo alimentare?

A: No, solo i pressacavi delle zone a potenziale contatto con gli alimenti o a rischio di contaminazione richiedono materiali di grado alimentare. Nelle aree della zona 3 si possono utilizzare prodotti industriali standard, ma è essenziale un'adeguata analisi della classificazione delle zone per effettuare correttamente questa determinazione.

D: Qual è la differenza tra l'approvazione FDA e la certificazione NSF per i pressacavi?

A: L'approvazione FDA si riferisce a materiali conformi alle normative FDA (21 CFR 177), mentre la certificazione NSF prevede test indipendenti e una sorveglianza continua di prodotti completi. La certificazione NSF è più completa e viene preferita per le applicazioni a diretto contatto con gli alimenti.

D: Con quale frequenza devono essere sostituiti o ispezionati i pressacavi per alimenti?

A: La frequenza delle ispezioni dipende dal piano HACCP e dalle condizioni di lavorazione; in genere varia da mensile ad annuale. La sostituzione dipende dal degrado del materiale, dall'esposizione alle sostanze chimiche di pulizia e dai requisiti di prestazione. Bepto fornisce indicazioni sui criteri di ispezione e sugli intervalli di sostituzione.

D: Posso utilizzare i pressacavi standard in acciaio inox nelle applicazioni alimentari?

A: L'acciaio inossidabile standard può non soddisfare i requisiti alimentari a causa della finitura superficiale, del tipo di materiale o delle caratteristiche di progettazione. Le applicazioni alimentari richiedono acciaio inossidabile 316L con una finitura superficiale adeguata (Ra ≤ 32) e principi di progettazione sanitaria.

D: Di quale documentazione ho bisogno per le ispezioni FDA relative ai pressacavi?

A: Sono necessari certificati di materiale che dimostrino la conformità alla FDA, registri di qualificazione dei fornitori, procedure di installazione e manutenzione, documentazione di convalida della pulizia e registri di tracciabilità. Bepto fornisce pacchetti di documentazione completi per supportare le ispezioni normative.

-

Esaminare i principi ufficiali della FDA per i sistemi di analisi dei rischi e dei punti critici di controllo (HACCP). ↩

-

Accedi al testo completo della normativa FDA 21 CFR 177.2600 per gli articoli in gomma a contatto con gli alimenti. ↩

-

Scoprite il processo di passivazione e come migliora la resistenza alla corrosione delle superfici in acciaio inossidabile. ↩

-

Comprendere le proprietà e le applicazioni dei composti di ammonio quaternario (Quats) come sanificanti nell'industria alimentare. ↩

-

Esplorare i principi fondamentali di progettazione e i vantaggi operativi dei sistemi Clean-in-Place (CIP). ↩