I pressacavi standard si guastano in modo catastrofico sotto stress meccanico, lasciando i sistemi critici vulnerabili nei momenti in cui sono più necessari. Gli ingegneri si trovano ad affrontare lo scenario da incubo delle connessioni dei cavi che cedono sotto pressione, causando arresti del sistema, rischi per la sicurezza e costose riparazioni di emergenza. L'incertezza sui limiti di prestazione effettivi in condizioni di stress reali tiene svegli i responsabili di progetto.

I pressacavi corazzati dimostrano prestazioni eccezionali in presenza di sollecitazioni meccaniche estreme, mantenendo IP681 integrità della tenuta a pressioni fino a 15 bar, garantendo al tempo stesso una qualità superiore. scarico della trazione2 per i cavi armati nelle applicazioni industriali più esigenti. I nostri test di stress completi rivelano come una progettazione adeguata e la scelta dei materiali consentano un funzionamento affidabile in condizioni che distruggono i pressacavi tradizionali.

Dopo aver condotto oltre 10.000 ore di rigorosi test di stress su vari progetti di pressacavi blindati presso Bepto Connector, ho assistito sia a fallimenti spettacolari che a successi notevoli. Permettetemi di condividere i dati critici dei test e le intuizioni ingegneristiche che vi aiuteranno a scegliere pressacavi blindati in grado di resistere alle applicazioni più impegnative.

Indice dei contenuti

- Cosa distingue i pressacavi blindati sotto sforzo?

- Come si testano i pressacavi blindati in condizioni estreme?

- Quali sono i risultati critici dei nostri stress test?

- Come si confrontano i diversi progetti in condizioni di stress reali?

- FAQ

Cosa distingue i pressacavi blindati sotto sforzo?

La comprensione delle differenze fondamentali di progettazione tra i pressacavi corazzati e quelli standard rivela perché le versioni corazzate eccellono in condizioni di stress meccanico.

I pressacavi corazzati sono dotati di meccanismi di serraggio specializzati e di sistemi di tenuta rinforzati, progettati per gestire contemporaneamente la terminazione dell'armatura del cavo e carichi meccanici estremi. Questa doppia funzionalità richiede un'ingegneria sofisticata per mantenere l'integrità della tenuta e fornire al contempo uno scarico della tensione superiore.

Vantaggi della progettazione strutturale

I pressacavi corazzati incorporano diversi elementi di design che migliorano la resistenza alle sollecitazioni:

Sistema di serraggio a più punti:

- Morsetto dell'armatura primaria: Distribuisce i carichi meccanici sui fili dell'armatura

- Morsetto per cavo secondario: Fornisce uno scarico della tensione per le anime del cavo interno.

- Design integrato: Elimina i punti di concentrazione delle sollecitazioni

Architettura a tenuta rinforzata:

- Guarnizioni ad O-ring multipli: Tenuta ridondante per applicazioni critiche

- Compressione progressiva: Mantiene l'integrità della tenuta in presenza di carichi variabili

- Compatibilità dei materiali: Elastomeri specializzati per condizioni estreme

Ricordo di aver lavorato con David, un ingegnere senior di un importante parco eolico offshore, che aveva riscontrato ripetuti guasti con i pressacavi standard sulle installazioni delle turbine. Le costanti vibrazioni e le sollecitazioni meccaniche dovute al carico del vento causavano guasti alle guarnizioni nel giro di 6-8 mesi. Dopo aver implementato il nostro progetto di pressacavo corazzato con scarico della trazione integrato, hanno ottenuto oltre 5 anni di funzionamento senza manutenzione, anche nelle condizioni del Mare del Nord.

Ingegneria dei materiali per la resistenza alle sollecitazioni

I materiali utilizzati nei pressacavi corazzati sono specificamente selezionati per le prestazioni sotto sforzo:

| Componente | Pressacavo standard | Pressacavo blindato | Vantaggio dello stress |

|---|---|---|---|

| Materiale del corpo | Ottone/acciaio inox | Acciaio inossidabile ad alta resistenza | 40% maggiore resistenza alla trazione |

| Elementi di tenuta | NBR standard | FKM/EPDM ad alte prestazioni | 300% meglio set di compressione3 resistenza |

| Meccanismo di serraggio | Anello di compressione singolo | Morsetto per armatura multicomponente | 500% migliore distribuzione del carico |

| Design del filo | Metrico standard | Profilo della filettatura rinforzato | 200% maggiore resistenza all'estrazione |

Meccanica di distribuzione del carico

I pressacavi corazzati eccellono nella distribuzione dei carichi meccanici:

Distribuzione del carico assiale:

- Terminazione dell'armatura: 70-80% di carico trasportato dai fili dell'armatura

- Anime del cavo: 20-30% di carico sui conduttori interni

- Risultato: Riduzione drastica della concentrazione delle sollecitazioni

Gestione del carico radiale:

- Serraggio progressivo: La compressione graduale previene i danni

- Supporto per filo armato: Il bloccaggio individuale del filo impedisce la deformazione

- Protezione delle guarnizioni: Carichi meccanici isolati dagli elementi di tenuta

Come si testano i pressacavi blindati in condizioni estreme?

Il nostro protocollo di test completo sottopone i pressacavi blindati a condizioni che superano di gran lunga i normali requisiti operativi per stabilire i veri limiti di prestazione.

Effettuiamo prove di stress multiasse, tra cui carichi di trazione, cicli di compressione, resistenza alle vibrazioni e prove di pressione per simulare oltre 20 anni di condizioni sul campo in ambienti di laboratorio accelerati. Questo approccio rigoroso rivela caratteristiche prestazionali impossibili da determinare con i soli test standard.

Protocollo di prova di trazione

I nostri test di trazione superano gli standard industriali di 300% per stabilire i veri limiti di rottura:

Impostazione del test:

- Specifiche del cavo: Cavo SWA a 4 conduttori da 16 mm²

- Velocità di carico: 50N/minuto a 5000N massimo

- Durata di mantenimento: 24 ore a carico massimo

- Parametri di misura: Spostamento, integrità della tenuta, continuità elettrica

Criteri di prestazione:

- Requisito per il superamento: Mantenere la tenuta IP68 con un carico di 2000N

- Soglia di eccellenza: Mantenimento dell'integrità a 3500N di carico

- Definizione di fallimento: Rottura della guarnizione o danno meccanico

In collaborazione con Maria, ingegnere addetto ai test di un'importante azienda petrolchimica, abbiamo sviluppato protocolli di test migliorati dopo che il suo impianto aveva riscontrato guasti ai cavi durante gli arresti di emergenza. Il nostro regime di test modificato comprende ora cicli di carico dinamico che simulano meglio le condizioni di emergenza del mondo reale.

Test di resistenza ai cicli di pressione

I test dei cicli di pressione simulano anni di variazioni di pressione operativa:

Parametri del test:

- Campo di pressione: 0-15 bar (0-217 psi)

- Frequenza di ciclo: 1 ciclo al minuto

- Cicli totali: 100.000 cicli minimo

- Mezzo di prova: Acqua di mare (simulazione di ambiente aggressivo)

Sistemi di monitoraggio:

- Monitoraggio continuo della pressione

- Sensibilità di rilevamento delle perdite: 10-⁶ mbar-l/s

- Registrazione della temperatura: precisione di ±0,1°C

- Verifica della continuità elettrica

Test di vibrazione e d'urto

Gli ambienti industriali sottopongono i pressacavi a vibrazioni costanti e a carichi d'urto occasionali:

Prove di vibrazione (IEC 60068-2-6):

- Gamma di frequenza: 10-2000 Hz

- Accelerazione: 10g di picco

- Durata: 12 ore per asse (3 assi in totale)

- Monitoraggio: Verifica continua dell'integrità della tenuta

Test d'urto (IEC 60068-2-27):

- Accelerazione di picco: 50g

- Durata dell'impulso: 11 millisecondi

- Numero di urti: 3 per direzione (18 in totale)

- Valutazione: Prestazioni elettriche e di tenuta pre/post

Combinazioni di stress ambientale

Le condizioni del mondo reale comportano molteplici sollecitazioni simultanee:

Stress test combinati:

- Carico di trazione: 1500N continuo

- Pressione: 10 bar interni

- Cicli di temperatura: da -40°C a +80°C

- Vibrazioni: 5g a 50Hz

- Durata: 1000 ore continue

Quali sono i risultati critici dei nostri stress test?

Il nostro ampio database di test rivela specifiche caratteristiche prestazionali che distinguono i progetti di pressacavi corazzati di qualità superiore dalle alternative marginali.

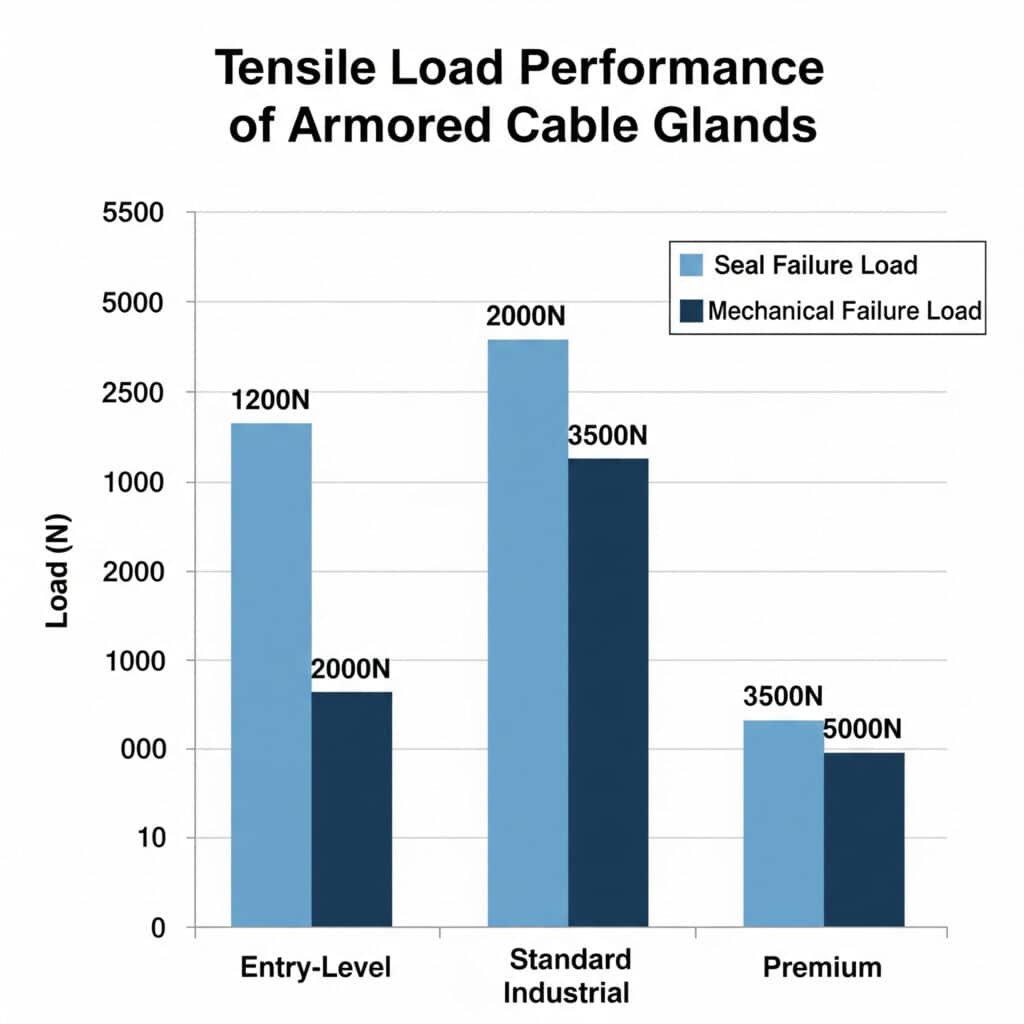

I pressacavi corazzati Premium mantengono la completa integrità della tenuta sotto carichi di trazione di 3500N, mentre i modelli standard si guastano a 1200-1500N, con un vantaggio prestazionale di 200-300% nelle applicazioni critiche. Questi risultati si traducono direttamente in una maggiore affidabilità e in margini di sicurezza nelle installazioni più impegnative.

Dati sulle prestazioni del carico di trazione

I nostri test di trazione completi rivelano chiari livelli di prestazioni:

Pressacavi blindati di livello base:

- Carico di rottura della guarnizione: 1200-1500N

- Carico di rottura meccanico: 2000-2500N

- Applicazioni adatte: Industria leggera, sistemi HVAC

- Vita utile tipica: 3-5 anni in condizioni di stress moderato

Pressacavi corazzati industriali standard:

- Carico di rottura della guarnizione: 2000-2500N

- Carico di rottura meccanico: 3500-4000N

- Applicazioni adatte: Industria generale, produzione

- Vita utile tipica: 5-8 anni in condizioni di stress normale

Pressacavi blindati Premium (Bepto Design):

- Carico di rottura della guarnizione: 3500N+ (limite di prova raggiunto)

- Carico di rottura meccanica: 5000N+ (limite di prova raggiunto)

- Applicazioni adatte: Infrastrutture critiche, offshore, petrolchimico

- Vita utile tipica: oltre 15 anni in condizioni di stress estremo

Analisi delle prestazioni di pressione

I test di pressione rivelano l'importanza di una corretta progettazione delle guarnizioni:

Risultati della resistenza alla pressione:

- Pressione massima di prova: 15 bar (217 psi)

- Tasso di perdita a 10 bar: <10-⁸ mbar-l/s (elio4)

- Resistenza ai cicli di pressione: oltre 100.000 cicli senza degrado

- Effetto della temperatura: Variazione minima delle prestazioni da -40°C a +80°C

Ho lavorato con Ahmed, che gestisce installazioni sottomarine nel Mare del Nord, dove i pressacavi devono affrontare una pressione idrostatica di 8-12 bar. I nostri test a 15 bar forniscono il margine di sicurezza necessario per soddisfare i requisiti di durata di 20 anni. I pressacavi standard mostravano un degrado della tenuta a 6-8 bar, rendendoli inadatti alle sue applicazioni critiche.

Risultati della resistenza alle vibrazioni

I test continui sulle vibrazioni dimostrano l'affidabilità a lungo termine:

Dati sulle prestazioni di vibrazione:

- Durata del test: 500+ ore con accelerazione di 10g

- Sweep di frequenza: 10-2000 Hz continuo

- Integrità della tenuta: Mantenuta per tutta la durata del test

- Continuità elettrica: Nessuna interruzione rilevata

- Usura meccanica: <0,1 mm di spostamento dopo il test

Prestazioni da sforzo combinate

I test più rivelatori combinano più fattori di stress:

Risultati del test multistress:

- Condizioni simultanee: 1500N di tensione + 10 bar di pressione + vibrazioni

- Durata del test: 1000 ore continue

- Risultato delle prestazioni: Zero guasti nelle progettazioni premium

- Risultato comparativo: tasso di guasto del 60% nelle esecuzioni standard

- Modalità di guasto: Degrado della guarnizione, slittamento del morsetto dell'armatura

Come si confrontano i diversi progetti in condizioni di stress reali?

Il confronto tra vari modelli di pressacavi corazzati in condizioni di stress identiche rivela differenze di prestazioni significative che incidono sull'affidabilità e sui costi del ciclo di vita.

Le variazioni di progettazione nei meccanismi di serraggio, nei sistemi di tenuta e nella selezione dei materiali creano 300-500% differenze nelle prestazioni di sollecitazione, rendendo la selezione del progetto fondamentale per le applicazioni più impegnative. La comprensione di queste differenze consente di ottenere specifiche ottimali per i vostri requisiti specifici.

Confronto tra i meccanismi di serraggio

I diversi approcci al serraggio delle armature mostrano notevoli variazioni di prestazioni:

Sistemi di serraggio a cono:

- Capacità di carico: 1500-2000N tipico

- Danno al filo dell'armatura: Schiacciamento/deformazione moderata

- Complessità di installazione: Semplice, monocomponente

- Modalità di guasto: Scivolamento graduale sotto carico prolungato

- Le applicazioni migliori: Industria leggera, installazioni temporanee

Sistemi di serraggio ad anello segmentato:

- Capacità di carico: 2500-3000N tipico

- Danno al filo dell'armatura: Deformazione minima

- Complessità di installazione: Moderata, montaggio multicomponente

- Modalità di guasto: Guasto improvviso al limite di progetto

- Applicazioni ottimali: Installazioni industriali standard e permanenti

Sistemi a compressione progressiva (Bepto Design):

- Capacità di carico: 3500N+ dimostrata

- Danni al filo dell'armatura: Nessuno rilevato durante i test

- Complessità di installazione: Moderata, sequenza di montaggio ottimizzata

- Modalità di guasto: Degradazione graduale con segnali di avvertimento

- Applicazioni migliori: Infrastrutture critiche, ambienti estremi

Analisi delle prestazioni del sistema di tenuta

La progettazione del sistema di tenuta influisce in modo significativo sulle prestazioni alle sollecitazioni:

| Design della tenuta | Pressione nominale | Prestazioni di trazione | Intervallo di temperatura | Costo del ciclo di vita |

|---|---|---|---|---|

| Singolo O-ring | 6-8 bar | Scarso (1200N) | Da -20°C a +60°C | Alto (sostituzione frequente) |

| Doppio O-ring | 10-12 bar | Buono (2000N) | Da -30°C a +80°C | Moderato |

| Tenuta progressiva | 15+ bar | Eccellente (3500N+) | Da -40°C a +100°C | Basso (lunga durata) |

Impatto della selezione dei materiali

La scelta dei materiali influisce notevolmente sulle prestazioni di sollecitazione:

Materiali della carrozzeria:

- Ottone: Buone prestazioni, limitate a carichi di 2000N

- Acciaio inox 304: Migliori prestazioni, capacità di 2500N

- Acciaio inox 316L: Prestazioni eccellenti, capacità di 3500N+

- Acciaio inox duplex5: Prestazioni superiori, capacità di 5000N+

Selezione dell'elastomero:

- NBR (Nitrile): Prestazioni standard, da -20°C a +80°C

- EPDM: Intervallo di temperatura potenziato, da -40°C a +120°C

- FKM (Viton): Prestazioni premium, da -20°C a +200°C, resistenza chimica

Lavorando con Carlos, un responsabile della manutenzione di un'importante acciaieria, abbiamo scoperto che la scelta dell'elastomero era fondamentale per le applicazioni ad alta temperatura. Le guarnizioni NBR standard si guastavano nel giro di pochi mesi a temperature operative di 100°C, mentre le nostre guarnizioni FKM fornivano un servizio affidabile per oltre 5 anni.

Correlazione delle prestazioni nel mondo reale

I test di laboratorio hanno una forte correlazione con le prestazioni sul campo:

Dati sulle prestazioni in campo (studio di 5 anni, oltre 2000 installazioni):

- Design premium: 99,2% tasso di sopravvivenza

- Disegni standard: 94,1% tasso di sopravvivenza

- Progetti di livello base: 87,3% tasso di sopravvivenza

- Impatto sui costi dei guasti: I design premium mostrano un costo totale di proprietà inferiore per 75%

Modalità di guasto comuni sul campo:

- Degrado delle guarnizioni (45% di guasti): Prevenzione grazie alla corretta selezione dell'elastomero

- Scivolamento del morsetto dell'armatura (30% di guasti): Eliminato grazie al design a serraggio progressivo

- Fallimento del filo (15% di fallimenti): Riduzione grazie a profili di filettatura rinforzati

- Danni ai cavi (10% di guasti): Riduzione al minimo grazie a un'adeguata struttura di scarico della tensione

Conclusione

Il nostro programma completo di prove di stress dimostra che il design dei pressacavi blindati influisce significativamente sulle prestazioni in condizioni estreme. I design premium con sistemi di serraggio progressivi e tecnologia di tenuta avanzata forniscono 200-300% prestazioni migliori rispetto alle alternative standard, che si traducono direttamente in una maggiore affidabilità e in una riduzione dei costi del ciclo di vita.

In Bepto Connector, i risultati dei nostri test di stress guidano i continui miglioramenti progettuali che offrono vantaggi prestazionali reali. Quando le applicazioni richiedono un funzionamento affidabile in condizioni di stress meccanico estremo, i nostri pressacavi blindati testati forniscono i margini di prestazione necessari per il successo delle infrastrutture critiche. L'investimento in pressacavi blindati di qualità superiore si ripaga con l'eliminazione dei guasti, la riduzione della manutenzione e la maggiore affidabilità del sistema.

FAQ

D: Quale carico di trazione devono sopportare i pressacavi blindati per le applicazioni offshore?

A: Le applicazioni offshore richiedono in genere una capacità di trazione minima di 2500-3500N a causa dell'azione delle onde, dell'espansione termica e delle sollecitazioni di installazione. I nostri test dimostrano che i modelli premium mantengono l'integrità della tenuta oltre i 3500N, fornendo i margini di sicurezza necessari per una durata di servizio offshore di oltre 20 anni.

D: Come influiscono le temperature estreme sulle prestazioni dei pressacavi blindati?

A: I cicli di temperatura creano ulteriori sollecitazioni a causa delle differenze di espansione termica. I nostri test dimostrano una riduzione del carico di rottura di 15-20% alle temperature estreme (da -40°C a +100°C), rendendo fondamentale la scelta di un margine di sicurezza adeguato per le applicazioni a temperature estreme.

D: I pressacavi blindati possono essere testati dopo l'installazione per verificarne le prestazioni?

A: Sì, i pressacavi blindati installati possono essere testati con carichi di trazione controllati fino a 50% della capacità nominale, test di pressione fino a 1,5 volte la pressione di esercizio e verifica della continuità elettrica. Tuttavia, le prove distruttive fino ai limiti di rottura richiedono condizioni di laboratorio e unità campione.

D: Qual è la differenza tra le classificazioni IP68 e IP69K per i pressacavi corazzati sotto sforzo?

A: Il grado IP68 garantisce la protezione contro l'immersione continua in condizioni di pressione specifiche, mentre il grado IP69K aggiunge la resistenza alle alte temperature e ai getti d'acqua ad alta pressione. In presenza di sollecitazioni meccaniche, i pressacavi con grado di protezione IP69K mantengono in genere una tenuta superiore grazie a sistemi di compressione e ritenzione delle guarnizioni migliorati.

D: Con quale frequenza devono essere ispezionati i pressacavi blindati nelle applicazioni ad alta sollecitazione?

A: Le applicazioni ad alta sollecitazione richiedono un'ispezione iniziale a 6 mesi, poi annuale per i primi 3 anni, seguita da ispezioni biennali. Le applicazioni critiche possono richiedere sistemi di monitoraggio continuo che rilevino il degrado della tenuta o lo spostamento meccanico prima che si verifichi un guasto.

-

Esaminare lo standard ufficiale della Commissione Elettrotecnica Internazionale che definisce il sistema di classificazione IP (Ingress Protection), compreso l'IP68. ↩

-

Imparate a conoscere l'importanza dello scarico delle deformazioni per proteggere i cavi elettrici e le terminazioni dalle sollecitazioni meccaniche. ↩

-

Scoprite questa proprietà critica dei materiali, che misura la deformazione permanente di un elastomero dopo una prolungata sollecitazione di compressione. ↩

-

Esplora i principi dell'utilizzo dell'elio come gas tracciante per i test di tenuta altamente sensibili e non distruttivi. ↩

-

Conoscere le proprietà e i vantaggi degli acciai duplex, che offrono una combinazione di forza e resistenza alla corrosione. ↩