Introduzione

Lavorate in aree pericolose dove gas, vapori o particelle di polvere esplosive rappresentano una minaccia costante? Non siete i soli a sentirvi sopraffatti dalla complessità della scelta del giusto pressacavo. Una scelta sbagliata potrebbe portare a guasti catastrofici dell'apparecchiatura, a violazioni della sicurezza o, peggio, a mettere in pericolo delle vite.

La chiave per la scelta del pressacavo perfetto per le aree pericolose risiede nella comprensione di tre fattori critici: la classificazione specifica della zona pericolosa, gli standard di certificazione richiesti (ATEX1IECEx, UL) e le condizioni ambientali, compresi i requisiti di temperatura, esposizione chimica e protezione dalle infiltrazioni.

Ho assistito a innumerevoli ingegneri alle prese con questa decisione, spesso scoprendo che la scelta iniziale era inadeguata solo dopo l'installazione. Il mese scorso, David, un responsabile degli approvvigionamenti di un impianto petrolchimico in Texas, ci ha contattato in preda al panico dopo essersi reso conto che i suoi pressacavi non disponevano di una certificazione ATEX adeguata per l'applicazione in Zona 1. Permettetemi di guidarvi in questo processo di selezione critico per evitare errori così costosi.

Indice dei contenuti

- Cosa rende i pressacavi adatti alle aree pericolose?

- Come si determina la classificazione della zona pericolosa?

- A quali standard di certificazione dare la priorità?

- Quali sono i fattori di selezione dei materiali più importanti?

- Che impatto hanno le condizioni ambientali sulla vostra scelta?

- Domande frequenti sui pressacavi per aree pericolose

Cosa rende i pressacavi adatti alle aree pericolose?

Vi siete mai chiesti perché i normali pressacavi non sono sufficienti in ambienti esplosivi? La risposta sta nelle caratteristiche progettuali specifiche che impediscono le fonti di accensione.

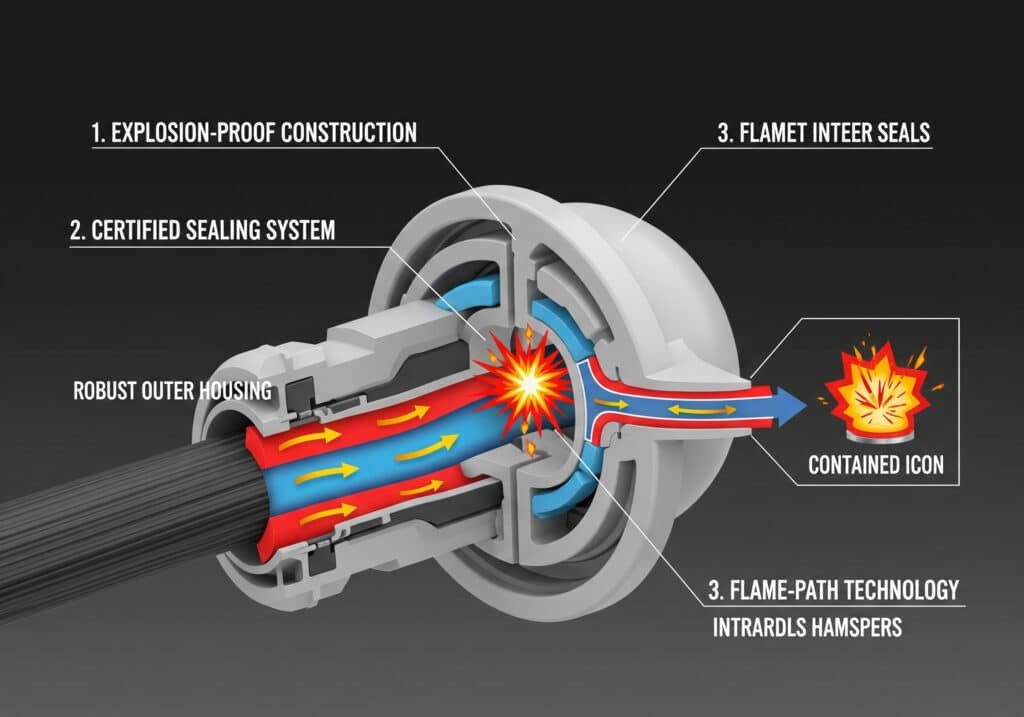

I pressacavi per aree pericolose incorporano una struttura a prova di esplosione, sistemi di tenuta certificati e tecnologia flame-path2 per evitare che le esplosioni interne si propaghino all'atmosfera esterna, garantendo un funzionamento sicuro in ambienti potenzialmente esplosivi.

Caratteristiche principali del design

I pressacavi standard si concentrano principalmente sulla tenuta ambientale, ma le versioni per aree pericolose devono soddisfare severi requisiti di sicurezza:

- Custodie antideflagranti con dimensioni precise del percorso di fiamma

- Composti sigillanti certificati che mantengono l'integrità in condizioni estreme

- Materiali antistatici per prevenire le scariche elettrostatiche

- Struttura resistente alle temperature per applicazioni ad alto calore

La differenza è emersa chiaramente quando Hassan, proprietario di una raffineria in Kuwait, ha condiviso la sua esperienza. Dopo un incidente sfiorato con dei pressacavi standard nella sua zona 1, si è reso conto dell'importanza fondamentale di una corretta certificazione antideflagrante. "Chuck", mi ha detto, "non ho mai capito perché i pressacavi antideflagranti costassero di più, finché non ho visto cosa poteva succedere senza".

Requisiti di certificazione

A differenza delle applicazioni standard, le installazioni in aree pericolose richiedono la certificazione di terzi da parte di enti riconosciuti:

| Certificazione | Regione | Standard chiave |

|---|---|---|

| ATEX | Europa | Serie EN 60079 |

| IECEx | Internazionale | Serie IEC 60079 |

| UL/CSA | Nord America | UL 1203, CSA C22.2 |

| PESO | India | IS/IEC 60079 |

Bepto dispone di un portafoglio completo di certificazioni, tra cui le approvazioni ATEX, TUV e PESO per i nostri pressacavi antideflagranti, che garantiscono la conformità globale per le vostre applicazioni critiche.

Come si determina la classificazione della zona pericolosa?

Vi sentite confusi dalle classificazioni di Zona 0, Zona 1 e Zona 2? Non siete soli: è qui che la maggior parte degli ingegneri si blocca.

La classificazione delle zone pericolose dipende dalla frequenza e dalla durata della presenza di atmosfera esplosiva: Zona 0 (continua), Zona 1 (occasionale durante il normale funzionamento) e Zona 2 (solo in condizioni anomale), ognuna delle quali richiede livelli di protezione delle apparecchiature progressivamente meno severi.

Ripartizione della classificazione delle zone

La comprensione della zona specifica determina la necessità di Livello di protezione delle apparecchiature (EPL)3:

Zona 0 (EPL Ga):

- Atmosfera esplosiva presente in modo continuativo

- Richiede il massimo livello di protezione

- Esempi: Serbatoi di stoccaggio interni, spazi per vapori

Zona 1 (EPL Gb):

- Atmosfera esplosiva probabile durante il normale funzionamento

- Requisiti di protezione moderati

- Esempi: Vicino agli sfiati dei serbatoi, alle aree di pompaggio

Zona 2 (EPL Gc):

- Atmosfera esplosiva improbabile, tranne che in condizioni anomale.

- Protezione di base sufficiente

- Esempi: Aree generali dell'impianto, sale di controllo

Fasi di valutazione pratica

Quando David, dell'impianto petrolchimico del Texas, ci ha chiamato, la sua prima domanda è stata: "Come faccio a sapere in quale zona mi trovo?". Ecco l'approccio sistematico che ho condiviso:

- Esaminare i disegni delle aree pericolose della struttura - Questi dovrebbero indicare i confini delle zone

- Consultare il proprio tecnico della sicurezza - Comprendono i rischi specifici

- Considerate gli scenari peggiori - Cosa succede in caso di manutenzione o di guasto dell'apparecchiatura?

- Fattore di efficacia della ventilazione - La scarsa ventilazione innalza la classificazione della zona

Ricordate che, in caso di dubbio, è sempre meglio optare per la prudenza e scegliere un'attrezzatura con un livello di protezione più elevato.

A quali standard di certificazione dare la priorità?

Siete sopraffatti dalla zuppa alfabetica delle certificazioni? Lasciate che vi semplifichi questa decisione cruciale.

Date priorità alle certificazioni in base alla vostra posizione geografica e ai requisiti del mercato finale: ATEX per i mercati europei, UL/CSA per il Nord America, IECEx per i progetti internazionali. autorità competenti4.

Priorità di certificazione regionale

Unione Europea e mercati di esportazione:

- Direttiva ATEX 2014/34/UE (obbligatoria per l'UE)

- Certificazione IECEx (ampiamente accettata a livello internazionale)

- Marchio CE per la conformità generale del prodotto

Mercati nordamericani:

- UL 1203 (Stati Uniti)

- CSA C22.2 No. 30 (Canada)

- Classi I, Divisione 1/2 o Zona 0/1/2

Mercati emergenti:

- Certificazione PESO (India - obbligatoria per i progetti locali)

- NEPSI (Cina - per impianti domestici)

- KOSHA (Corea del Sud - applicazioni specifiche)

Processo di verifica della certificazione

L'esperienza di Hassan mi ha insegnato l'importanza di un'adeguata verifica. Quando inizialmente ha acquistato i pressacavi per la sua raffineria in Kuwait, ha pensato che tutti i prodotti "antideflagranti" fossero equivalenti. Dopo la nostra revisione tecnica, abbiamo scoperto diverse lacune critiche:

- Manca la certificazione ATEX per l'applicazione in Zona 1

- Classificazione della classe di temperatura non corretta

- Grado di protezione IP inadeguato per l'installazione all'esterno

Abbiamo fornito alternative adeguatamente certificate con:

- Certificazione ATEX Ex d IIC T6

- Grado di protezione IP68 per condizioni esterne difficili

- Struttura in acciaio inox 316L per la resistenza agli agenti chimici

La lezione? Richiedete sempre i documenti di certificazione e verificate che corrispondano ai requisiti della vostra applicazione specifica.

Quali sono i fattori di selezione dei materiali più importanti?

La scelta tra ottone, acciaio inox o alluminio può determinare la longevità e la sicurezza dell'impianto.

La scelta del materiale per i pressacavi per aree pericolose dipende dalla compatibilità chimica, dai requisiti di temperatura e dalle esigenze di resistenza alla corrosione; l'acciaio inox 316L è il gold standard per gli ambienti chimici aggressivi e le applicazioni marine.

Matrice di confronto dei materiali

| Materiale | Intervallo di temperatura | Resistenza chimica | Fattore di costo | Le migliori applicazioni |

|---|---|---|---|---|

| Ottone (nichelato) | Da -40°C a +100°C | Moderato | Basso | Ambienti industriali generici e asciutti |

| Acciaio inox 316L | Da -60°C a +200°C | Eccellente | Alto | Impianti chimici, marini, lavorazione degli alimenti |

| Alluminio | Da -50°C a +150°C | Buono | Medio | Applicazioni leggere, ambienti non corrosivi |

Sfide materiali del mondo reale

Lo stabilimento di David in Texas ha rappresentato un perfetto caso di studio sulle sfide della selezione dei materiali. I loro pressacavi iniziali in ottone mostravano una significativa corrosione dopo soli sei mesi di permanenza nella loro sede. ambiente di solfuro di idrogeno5. Abbiamo consigliato di passare all'acciaio inox 316L con i seguenti vantaggi:

- Resistenza chimica superiore all'H2S e ad altri gas corrosivi

- Vita utile prolungata ridurre i costi di manutenzione

- Mantenimento dell'integrità della certificazione in condizioni difficili

- Soluzione a lungo termine economicamente vantaggiosa nonostante l'investimento iniziale più elevato

Considerazioni speciali

Applicazioni ad alta temperatura:

- Considerare i coefficienti di espansione termica

- Verificare i valori di temperatura della certificazione

- Valutare la compatibilità dei materiali di tenuta

Esposizione chimica:

- Esaminare le tabelle di compatibilità chimica

- Considerare il potenziale di corrosione galvanica

- Valutazione dei requisiti di pulizia/decontaminazione

Ambienti marini:

- Privilegiare la costruzione in acciaio inox 316L

- Verifica della conformità al test in nebbia salina

- Considerare ulteriori rivestimenti protettivi

Che impatto hanno le condizioni ambientali sulla vostra scelta?

Se trascurati, i fattori ambientali possono rapidamente trasformare una perfetta selezione di pressacavi in un incubo per la manutenzione.

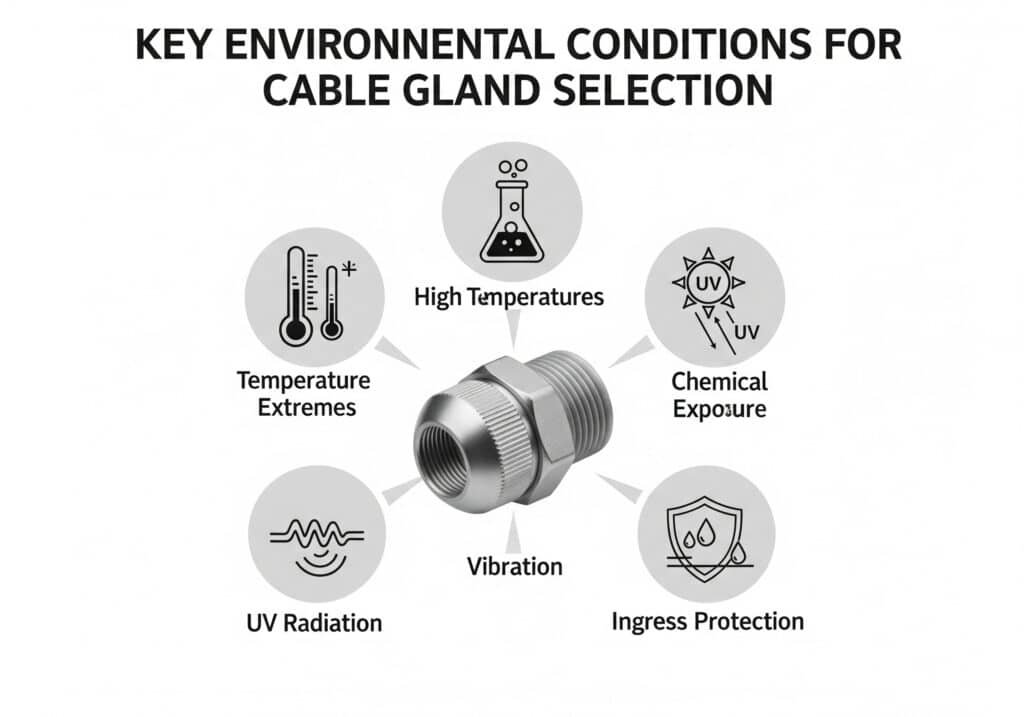

Le condizioni ambientali, tra cui temperature estreme, esposizione chimica, radiazioni UV, vibrazioni e requisiti di protezione dall'ingresso, influenzano direttamente la scelta dei materiali dei pressacavi, la tecnologia di tenuta e i requisiti di certificazione per garantire prestazioni affidabili a lungo termine.

Fattori ambientali critici

Considerazioni sulla temperatura:

- L'intervallo di temperatura ambiente influisce sulla scelta del materiale

- Generazione interna di calore da parte dei carichi elettrici

- Stress da ciclo termico su guarnizioni e connessioni

- Requisiti della classe di temperatura di certificazione (T1-T6)

Requisiti di protezione dall'ingresso (IP):

- IP66: protezione contro potenti getti d'acqua

- IP67: Protezione contro l'immersione temporanea

- IP68: Protezione contro l'immersione continua

- IP69K: lavaggio ad alta pressione e ad alta temperatura

Valutazione dell'ambiente chimico:

- Identificare le sostanze chimiche specifiche presenti

- Considerare i livelli di concentrazione e la durata dell'esposizione

- Valutare i detergenti e le procedure di decontaminazione.

- Esaminare le schede di compatibilità dei materiali

Sfide dell'ambiente di installazione

Il progetto della raffineria di Hassan ha evidenziato diverse sfide ambientali che inizialmente non avevamo considerato:

Fattori climatici del deserto:

- Variazioni di temperatura estreme (da -10°C a +60°C)

- Problemi di ingresso di sabbia e polvere

- Degradazione UV dei componenti polimerici

- Sollecitazione di espansione termica sulle connessioni

Il nostro pacchetto di soluzioni:

- Struttura in acciaio inox 316L per la stabilità della temperatura

- Grado di protezione IP68 con design a tenuta migliorata

- Guarnizioni di ingresso cavi resistenti ai raggi UV

- Caratteristiche di compensazione dell'espansione termica

Vibrazioni e sollecitazioni meccaniche:

- Le installazioni montate su apparecchiature sono soggette a vibrazioni costanti

- I cicli termici creano sollecitazioni di espansione/contrazione

- Carico del vento su installazioni esterne

- Considerazioni sismiche in aree a rischio di terremoto

Accessibilità alla manutenzione

Non trascurate gli aspetti pratici dell'installazione e della manutenzione:

- Accessibilità per l'ispezione - È possibile verificare facilmente l'integrità della tenuta?

- Requisiti dello spazio per la manutenzione - Spazio adeguato per la trazione dei cavi

- Requisiti degli strumenti - Strumenti standard e attrezzature specializzate

- Disponibilità di ricambi - Scorte locali contro lunghi tempi di consegna

Conclusione

Scegliere il giusto pressacavo per le aree pericolose non significa solo soddisfare i requisiti minimi, ma anche garantire sicurezza, affidabilità ed economicità a lungo termine. La chiave sta nel comprendere la classificazione della zona specifica, nel dare priorità alle certificazioni appropriate, nel selezionare materiali compatibili e nel valutare attentamente le condizioni ambientali. Ricordate la lezione di David sulla corretta certificazione ATEX e l'esperienza di Hassan sulla selezione dei materiali: questi esempi reali dimostrano perché un'analisi approfondita a monte fa risparmiare sia denaro che potenziali incidenti di sicurezza. Noi di Bepto ci impegniamo ad aiutarvi a prendere queste decisioni complesse grazie alla nostra gamma completa di prodotti, alle certificazioni globali e alla nostra esperienza decennale nelle applicazioni in aree pericolose.

Domande frequenti sui pressacavi per aree pericolose

D: Qual è la differenza tra la certificazione ATEX e IECEx per i pressacavi?

A: ATEX è la direttiva dell'Unione Europea obbligatoria per i mercati dell'UE, mentre IECEx è uno schema di certificazione internazionale accettato a livello globale. ATEX si concentra sulla conformità alle normative dell'UE, mentre IECEx fornisce un riconoscimento internazionale più ampio con requisiti tecnici simili.

D: Posso utilizzare i pressacavi della Zona 2 in applicazioni della Zona 1?

A: No, non è possibile utilizzare apparecchiature di classe inferiore in zone a rischio più elevato. Le applicazioni della zona 1 richiedono apparecchiature classificate EPL Gb, mentre quelle della zona 2 sono classificate solo EPL Gc. Utilizzare sempre apparecchiature classificate per la zona specifica o superiore.

D: Come si determina la classe di temperatura corretta per la propria applicazione?

A: Misurare la temperatura ambiente massima più il calore generato dalle apparecchiature elettriche. La classificazione T del pressacavo deve superare questo totale. Ad esempio, la classificazione T6 consente una temperatura superficiale massima di 85°C, adatta alla maggior parte delle applicazioni industriali.

D: Quale grado di protezione IP è necessario per le installazioni in aree pericolose all'aperto?

A: Le installazioni all'aperto richiedono in genere un minimo di IP66 per la resistenza agli agenti atmosferici, ma per gli ambienti difficili si consiglia IP67 o IP68. Considerate fattori quali l'esposizione diretta all'acqua, il rischio di immersione e i requisiti di lavaggio ad alta pressione.

D: I pressacavi in ottone sono adatti per applicazioni in impianti chimici?

A: I pressacavi in ottone funzionano bene in ambienti industriali generici, ma possono corrodersi in atmosfere chimiche aggressive. Per gli impianti chimici, la struttura in acciaio inox 316L offre una resistenza superiore alla corrosione e una maggiore durata, nonostante il costo iniziale più elevato.

-

Accedere alla pagina ufficiale della Commissione Europea relativa alla Direttiva ATEX 2014/34/UE sulle apparecchiature per atmosfere esplosive. ↩

-

Comprendere i principi ingegneristici di un percorso di fiamma e come questo impedisca la propagazione di un'esplosione interna. ↩

-

Scoprite i diversi livelli di protezione delle apparecchiature (EPL) definiti dalla serie di norme IEC 60079. ↩

-

Scoprite il ruolo e l'importanza dell'Autorità competente (AHJ) nella conformità normativa e nelle approvazioni di sicurezza. ↩

-

Esplorate gli effetti corrosivi del gas idrogeno solforato (H₂S) su vari metalli, tra cui ottone e acciaio inossidabile. ↩