I guasti alle apparecchiature causati da pressacavi di scarsa qualità provocano arresti di produzione catastrofici. Un singolo collegamento non funzionante può trasformarsi in una cascata di danni a tutto l'impianto. tempo di inattività1 che costano migliaia di euro al minuto.

I pressacavi affidabili evitano 85-95% i tempi di inattività legati alle connessioni, mantenendo l'integrità della tenuta, prevenendo l'ingresso di umidità e garantendo prestazioni elettriche continue in tutte le condizioni operative.

Hassan mi ha chiamato alle 2 del mattino del mese scorso: il pannello di controllo principale della sua raffineria si era allagato a causa di un guasto a un pressacavo $12, causando un arresto della produzione di $2,3 milioni.

Indice dei contenuti

- Cosa rende i tempi di inattività così costosi nelle moderne operazioni industriali?

- In che modo i guasti ai pressacavi provocano effettivamente l'arresto del sistema?

- Quali sono i settori che devono affrontare i maggiori costi di inattività a causa di guasti alle connessioni?

- Quale ROI offrono i pressacavi affidabili rispetto al rischio di fermo macchina?

Cosa rende i tempi di inattività così costosi nelle moderne operazioni industriali?

Le moderne strutture automatizzate creano un'enorme esposizione finanziaria, dove ogni minuto di inattività si traduce in una significativa perdita di fatturato e in un'interruzione dell'attività.

I costi dei fermi industriali variano da $50.000-500.000 all'ora a causa della perdita di produzione, dell'inefficienza della manodopera, dei costi di avviamento e degli impatti a cascata sulla catena di fornitura che moltiplicano il costo iniziale del guasto.

L'anatomia dei costi di inattività

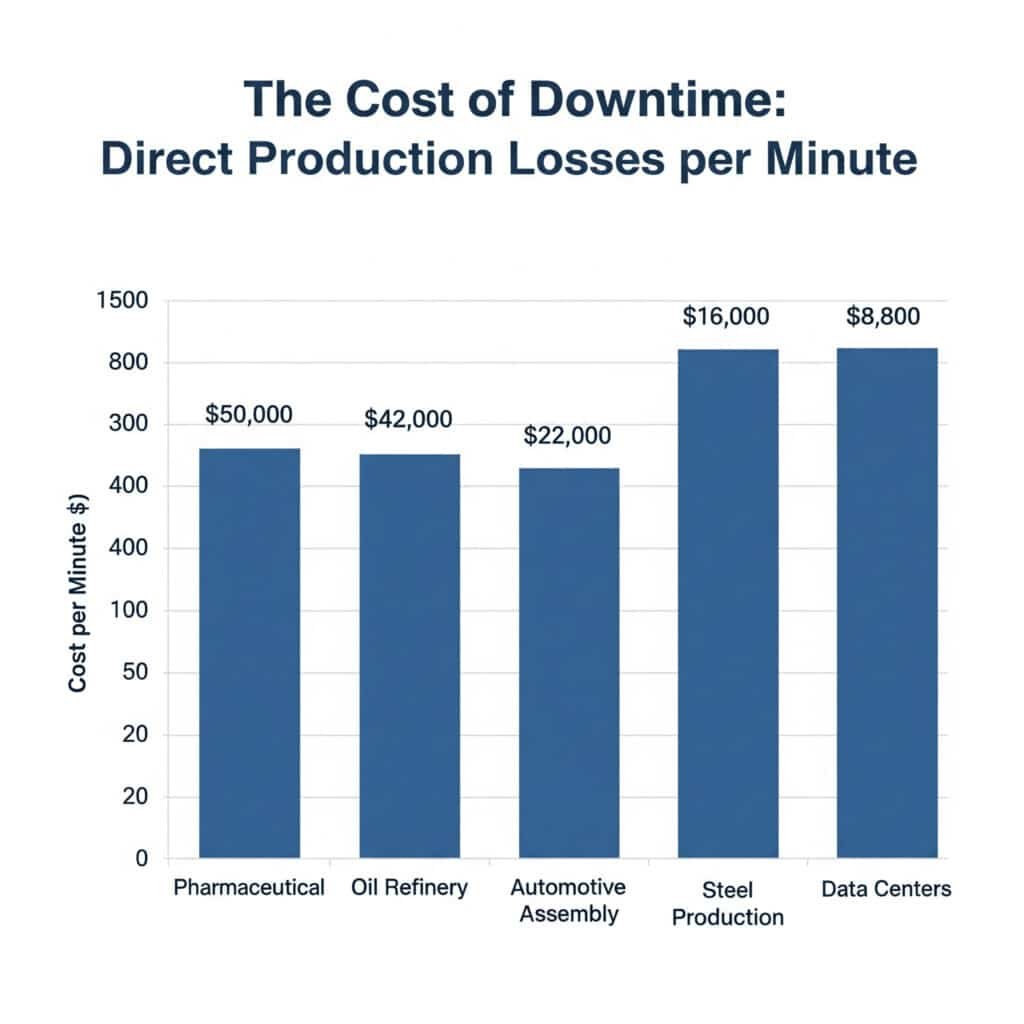

Perdite dirette di produzione

Calcolo dell'impatto sui ricavi:

- Assemblaggio automobilistico: $22.000 al minuto

- Raffineria di petrolio: $42.000 al minuto

- Produzione di acciaio: $16.000 al minuto

- Farmaceutico: $50.000 al minuto

- Centri dati: $8.800 al minuto

Moltiplicazione del costo del lavoro

Quando la produzione si ferma, il costo del lavoro non si ferma:

| Dipartimento | Impatto dei costi di inattività | Tariffa oraria tipica |

|---|---|---|

| Operatori di produzione | 100% ancora pagato | $35-65/ora × 50 lavoratori |

| Squadre di manutenzione | 150% (tariffe straordinarie) | $45-85/ora × 15 lavoratori |

| Supervisione della gestione | 100% ancora pagato | $75-150/ora × 10 lavoratori |

| Controllo qualità | 100% ancora pagato | $40-70/ora × 8 lavoratori |

Costi di avvio e recupero

Spese nascoste durante il riavvio:

- Costi dell'aumento dell'energia200-400% consumo normale durante l'avviamento

- Rifiuti di materiale: Prodotti fuori specifica durante la stabilizzazione

- Stress delle apparecchiature: Usura accelerata da cicli termici

- Test di qualità: Convalida estesa prima della normale produzione

L'esperienza di apprendimento $2,3 milioni di Hassan

La ripartizione dei tempi di fermo della raffineria di Hassan illustra la moltiplicazione dei costi:

Fallimento iniziale:

- Pressacavo guasto: costo del componente $12

- Ingresso di umidità nel pannello di controllo

- Spegnimento di sicurezza automatico

Effetto a cascata:

- Ora 1: Mobilitazione delle squadre di pronto intervento ($15.000)

- Orario 2-4: Diagnosi e approvvigionamento di parti ($45.000)

- Orario 5-8: Riparazione e asciugatura del sistema ($35.000)

- Orario 9-12: Avviamento e stabilizzazione ($85.000)

- Produzione persa: 12 ore × $180.000/ora = $2.160.000

Costo totale: $2.340.000 per un guasto a un componente $12 😱

Parametri di riferimento del settore per i costi di inattività

Settori produttivi

| Industria | Costo orario medio | Scenari di costo di picco | Driver primari |

|---|---|---|---|

| Automotive | $1.3M | $2.8M | Produzione just-in-time2 |

| Petrolio e gas | $2.1M | $5.2M | Arresto di sicurezza |

| Acciaio | $890K | $1.8M | Interruzione del processo termico |

| Chimica | $1.6M | $3.4M | Perdite del processo batch |

| Lavorazione degli alimenti | $650K | $1.2M | Sprechi e contaminazioni |

Settori di servizio

| Industria | Costo orario medio | Scenari di costo di picco | Driver primari |

|---|---|---|---|

| Centri dati | $740K | $2.1M | Penali SLA |

| Ospedali | $450K | $1.8M | Sicurezza del paziente |

| Aeroporti | $320K | $950K | Ritardi nei voli |

| Servizi finanziari | $2.8M | $8.5M | Perdite da trading |

L'effetto moltiplicatore

Interruzione della catena di approvvigionamento

La chiusura dello stabilimento automobilistico di David dimostra gli effetti a cascata:

- Impatto primario: $1,3M/ora di perdita di produzione

- Sanzioni per i fornitori: $200K per ritardi di consegna

- Penalità per i clienti: $500K per le spedizioni mancate

- Costi di magazzino: $150K in logistica accelerata

- Moltiplicatore totale2,2 volte il costo diretto dei tempi di inattività

Reputazione e impatto sui clienti

Conseguenze a lungo termine:

- Fiducia del cliente: 15-25% riduzione sugli ordini futuri

- Premi assicurativi: 10-20% aumento per le richieste di affidabilità

- Controllo normativo: Ispezioni aggiuntive e costi di conformità

- Morale dei dipendenti: Lo stress e l'affaticamento da lavoro straordinario incidono sulla produttività

Quadro di valutazione del rischio

Analisi della probabilità e dell'impatto

Probabilità di guasto del pressacavo:

- Grado standard: 2-5% tasso di guasto annuale

- Grado industriale: 0,5-1,5% tasso di guasto annuale

- Qualità premium: 0,1-0,5% tasso di guasto annuale

Costo annuale previsto per i tempi di inattività:

- Grado standard: $50K-250K perdita prevista

- Grado industriale: $12.5K-75K perdita prevista

- Grado premium: $2.5K-25K perdita prevista

Identificazione delle connessioni critiche

Punti di connessione ad alto rischio:

- Pannelli di controllo principali: Singolo punto di guasto per l'intero sistema

- Sistemi di sicurezza: I fattori che determinano l'interruzione dell'attività normativa

- Loop di controllo del processo: Impatto diretto sulla produzione

- Sistemi di emergenza: Sicurezza e conseguenze ambientali

In che modo i guasti ai pressacavi provocano effettivamente l'arresto del sistema?

La comprensione dei meccanismi di guasto aiuta a identificare le strategie di prevenzione e a giustificare gli investimenti in componenti affidabili.

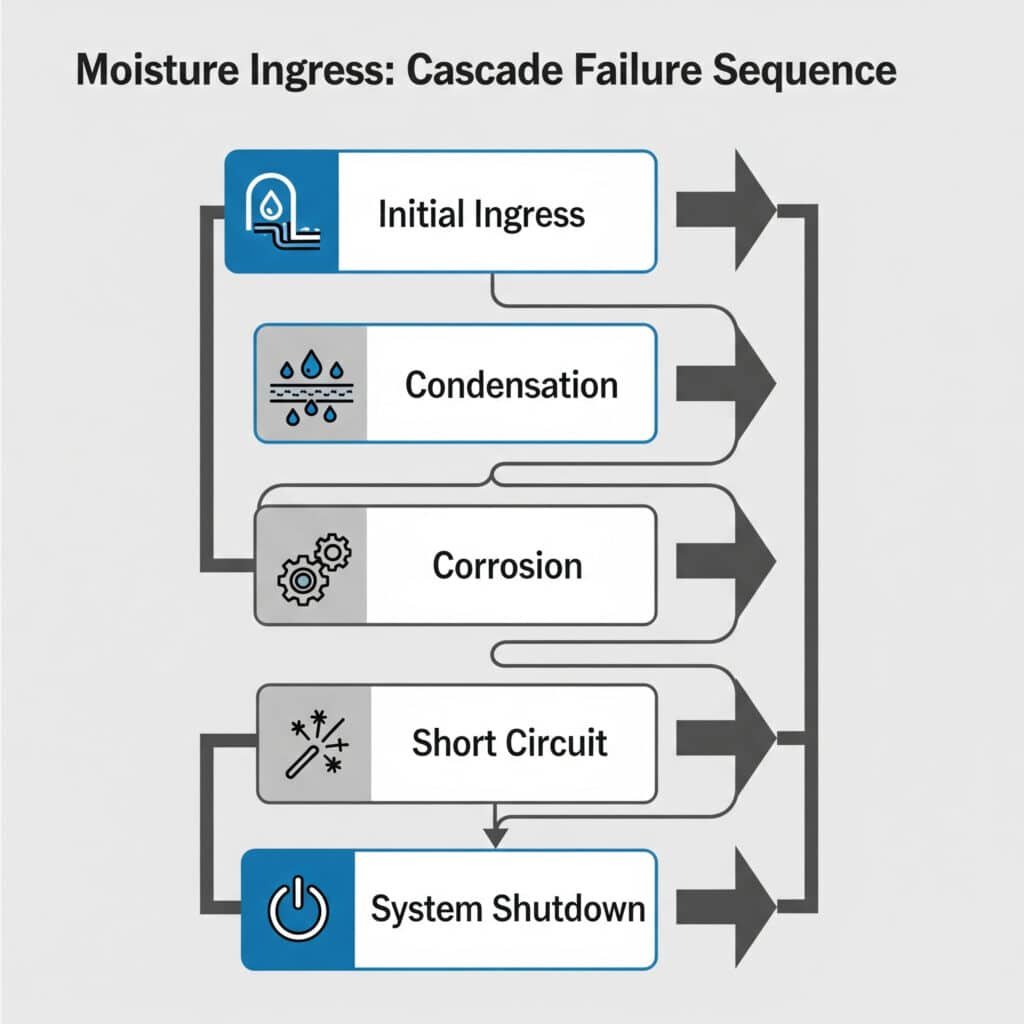

I guasti ai pressacavi provocano arresti a causa dell'ingresso di umidità che provoca cortocircuiti, della corrosione che crea interferenze di segnale e delle sollecitazioni meccaniche che portano alla perdita dei collegamenti nei sistemi di controllo critici.

Meccanismi di guasto primari

L'infiltrazione di umidità: il killer silenzioso

Come avviene:

- Degrado delle guarnizioni: Esposizione ai raggi UV, alla temperatura o a sostanze chimiche

- Errori di installazione: Coppia di serraggio non corretta o guarnizioni mancanti

- Ciclo termico: Espansione/contrazione che allenta le guarnizioni

- Vibrazioni: Allentamento graduale nel tempo

Sequenza di guasti a cascata:

- Ingresso iniziale: Piccole quantità di umidità penetrano nell'involucro

- Condensazione: Le variazioni di temperatura creano gocce d'acqua

- Corrosione: I componenti metallici iniziano a ossidarsi

- Cortocircuiti: Collegamenti elettrici dei ponti d'acqua

- Arresto del sistema: I sistemi di sicurezza attivano l'arresto di protezione

Analisi dei guasti nel mondo reale

Guasto al pannello di controllo di Hassan:

- Causa principale: Pressacavo standard in nylon con guarnizione deteriorata

- Ambiente: Installazione all'aperto, cicli di temperatura da -10°C a +45°C

- Modalità di guasto: La guarnizione si è incrinata dopo 18 mesi, consentendo l'ingresso di umidità.

- Rilevamento: Allarme 3 AM quando l'umidità ha causato un cortocircuito del circuito di controllo a 24 V

- Impatto: Arresto di emergenza dell'intero treno della raffineria

Guasti da interferenza elettrica

Processo di degradazione del segnale:

- Ingresso parziale di umidità: Crea percorsi conduttivi

- Loop di terra3: Collegamenti elettrici indesiderati

- Rumore del segnale: Interferenza con i segnali di controllo

- False letture: I sensori forniscono dati errati

- Confusione del sistema di controllo: I sistemi automatici prendono decisioni sbagliate

Analisi dei modi di guasto per ambiente

Ambienti marini

Fattori di rottura accelerata:

- Nebbia salina: Tassi di corrosione 10 volte più rapidi

- Umidità: Umidità relativa costante 80-95%

- Cicli di temperatura: Variazioni giornaliere estreme

- Vibrazioni: Azione delle onde e vibrazioni del motore

Tipica tempistica di fallimento:

- Ghiandole standard: 6-12 mesi

- Ghiandole marinizzate: 3-5 anni

- Ghiandole marine premium: 8-12 anni

Trattamento chimico

Sfide ambientali aggressive:

- Vapori chimici: Attaccare le guarnizioni in gomma e plastica

- Temperature estremeCampo operativo da -40°C a +150°C

- Cicli di pressione: Sollecitazione di espansione termica

- Prodotti chimici per la pulizia: Procedure di lavaggio aggressive

L'esperienza di David negli impianti chimici:

- Ghiandole standard in ottone: vita media di 8 mesi

- Ghiandole resistenti agli agenti chimici: Vita media di 4 anni

- Confronto dei costi: durata 6 volte superiore per un prezzo 2,5 volte superiore = valore 2,4 volte migliore

Prevenzione attraverso la progettazione

Tecnologie di sigillatura avanzate

Protezione multi-barriera:

- Tenuta primaria: Guarnizione principale con elastomero ingegnerizzato

- Guarnizione secondaria: Sistema di O-ring di backup

- Sistema di drenaggio: Fori di drenaggio per la fuoriuscita dell'umidità

- Equalizzazione della pressione: Le bocchette di ventilazione impediscono il vuoto

Selezione dei materiali per l'affidabilità

| Ambiente | Materiale del corpo | Materiale della guarnizione | Vita prevista |

|---|---|---|---|

| Interno standard | Nylon PA66 | Gomma NBR | 10-15 anni |

| Outdoor/UV | Ottone nichelato | EPDM | 15-20 anni |

| Chimica | Inossidabile 316L | Viton/FKM | 20-25 anni |

| Marina | Inossidabile 316L | Viton + rivestimento | 15-20 anni |

Impatto della qualità dell'installazione

Un'installazione corretta riduce il rischio di guasti di 80-90%:

Fattori critici dell'installazione:

- Specifiche di coppia: Seguire esattamente le linee guida del produttore

- Preparazione del filo: Pulire e lubrificare le filettature

- Posizionamento della guarnizione: Assicurare una seduta adeguata

- Preparazione dei cavi: Spelatura e sigillatura corrette

- Protezione dell'ambiente: Considerare l'angolo di ingresso del cavo

Monitoraggio e rilevamento precoce

Indicatori di manutenzione predittiva

Segnali di avvertimento prima del guasto:

- Macchie di corrosione: Ossidazione visibile intorno ai collegamenti

- Collegamenti allentati: Aumento delle misure di resistenza

- Rilevamento dell'umidità: Sensori di umidità in custodie critiche

- Monitoraggio delle vibrazioni: Sistemi di rilevamento dell'allentamento

Attuazione del monitoraggio di Hassan

Dopo il fallimento di $2.3M, Hassan ha implementato:

- Ispezioni visive trimestrali: $15K costo annuale

- Test elettrico annuale: $25K costo annuale

- Monitoraggio dell'umidità: Installazione del sistema $40K

- Costo totale della prevenzione: $80K annualmente

- ROI: Prevenzione di un guasto grave = ritorno dell'investimento 29x

Confronto tra i costi dei guasti

Analisi del singolo punto di guasto

Costi dei guasti alle connessioni critiche:

| Posizione del guasto | Impatto immediato | Tempo di riparazione | Intervallo di costo totale |

|---|---|---|---|

| Pannello di controllo principale | Chiusura completa | 4-12 ore | $500K-6M |

| Sistema di sicurezza | Arresto normativo | 8-24 ore | $1M-12M |

| Controllo del processo | Chiusura parziale | 2-6 ore | $200K-3M |

| Sistemi ausiliari | Funzionamento degradato | 1-4 ore | $50K-800K |

Giustificazione dell'investimento nella prevenzione

Per la raffineria di Hassan con un costo di fermo macchina di $180K/ora:

- Costo del premistoppa standard: $12 ciascuno

- Costo del premistoppa: $85 ciascuno

- Investimento aggiuntivo: $73 per connessione

- Pareggio: Previene 24 minuti di inattività

- Prevenzione effettiva: 2.340 minuti (un guasto grave)

- ROI9,750% rendimento dell'investimento a premio in ghiandola

Quali sono i settori che devono affrontare i maggiori costi di inattività a causa di guasti alle connessioni?

Alcuni settori industriali devono affrontare costi di fermo macchina sproporzionatamente elevati a causa dei requisiti di sicurezza, della complessità dei processi e delle richieste di conformità alle normative.

Le industrie di processo, come quella petrolifera e del gas, farmaceutica e automobilistica, devono affrontare i costi più elevati per i tempi di inattività dovuti a guasti alle connessioni, che vanno da $500K a 5M all'ora a causa di arresti di sicurezza e requisiti normativi.

Industrie ad altissimo rischio

Trattamento del petrolio e del gas

Perché i costi dei tempi di inattività sono estremi:

- Requisiti per l'arresto di sicurezza: Mandati normativi per qualsiasi guasto elettrico

- Complessità del processo: I sistemi interconnessi creano guasti a cascata

- Complessità del riavvio8-24 ore per riavviare le operazioni in sicurezza

- Valore del prodotto: Prodotti di alto valore in lavorazione durante l'arresto

Analisi del settore di Hassan:

- Raffineria media: $180K-350K all'ora

- Complesso petrolchimico: $400K-800K all'ora

- Piattaforma offshore: $1M-2M all'ora (riavvio in funzione delle condizioni atmosferiche)

- Impianto GNL: $2M-5M all'ora (complessità di riavvio criogenico)

Produzione farmaceutica

Fattori di costo unici:

- Perdite del processo batch: Interi lotti devono essere scartati

- Requisiti di sterilità: Sterilizzazione completa dell'impianto dopo la contaminazione

- Convalida normativa: La FDA richiede un'ampia documentazione di riavvio

- Valore del prodotto: Farmaci di alto valore in lavorazione

Esempio di ripartizione dei costi:

- Valore del lotto: $2-10M per lotto

- Sterilizzazione dell'impianto: $500K-1M

- Documentazione di convalida: $200K-500K

- Ritardi normativi2-8 settimane di tempo aggiuntivo per la commercializzazione

Produzione automobilistica

Vulnerabilità just-in-time:

- Integrazione delle linee: La carenza di un singolo componente blocca l'intera linea

- Sanzioni per i fornitori: $50K-200K per ora penalità di ritardo

- Penalità per i clienti: $500K-2M per le finestre di consegna non rispettate

- Cambio di modello: $1M+ costo se l'arresto interrompe il cambio di produzione previsto

Aree di applicazione ad alto impatto

Sistemi di controllo critici

Applicazioni con i più alti costi di guasto:

| Tipo di sistema | Costo tipico del fermo macchina | Probabilità di fallimento | Rischio annuale |

|---|---|---|---|

| Arresto di emergenza | $2M-8M per evento | 0.1-0.5% | $2K-40K |

| Controllo del processo | $500K-3M per evento | 0.5-2% | $2.5K-60K |

| Sistemi di sicurezza | $1M-5M per evento | 0.2-1% | $2K-50K |

| Distribuzione principale | $3M-15M per evento | 0.1-0.3% | $3K-45K |

Conseguenze per l'ambiente e la sicurezza

Oltre le perdite di produzione:

- Multe ambientali: $100K-10M per violazioni di scarico

- Violazioni della sicurezza: $50K-1M Sanzioni OSHA

- Responsabilità penale: Responsabilità personale dei dirigenti

- Sinistri assicurativi: $1M-50M costi di bonifica ambientale

Requisiti di affidabilità specifici del settore

Energia nucleare

Esigenze di estrema affidabilità:

- Classificazione di sicurezza: Requisiti di classe 1E per i sistemi di sicurezza

- Qualificazione sismica: Resistenza ai terremoti

- Resistenza alle radiazioni: 20 anni di vita in ambiente radioattivo

- Supervisione normativa: Approvazione NRC per tutti i componenti

Le nostre soluzioni qualificate per il nucleare:

- Struttura in acciaio inox: 316L con trattamento termico speciale

- Guarnizioni resistenti alle radiazioni: Composti di etilene propilene (EPDM)

- Test sismici: Qualificato secondo gli standard IEEE 344

- Documentazione: Tracciabilità completa dei materiali

Produzione aerospaziale

Standard di qualità e affidabilità:

- Certificazione AS9100: Gestione della qualità nel settore aerospaziale

- Tracciabilità dei materiali: Documentazione completa della catena di custodia

- Test ambientaliCampo operativo da -65°C a +200°C

- Resistenza alle vibrazioni: 20G operativo, 40G di sopravvivenza

Alimentare e farmaceutico

Requisiti sanitari e normativi:

- Conformità alla FDA: Materiali e costruzione di tipo alimentare

- 3A standard sanitari: Requisiti di progettazione pulibili

- Conformità HACCP: Analisi dei rischi e punti critici di controllo

- Protocolli di convalida: Installazione e qualificazione operativa

Variazioni geografiche e normative

Requisiti dell'Unione Europea

Conformità alla direttiva ATEX:

- Classificazione della zona: Requisiti dell'atmosfera esplosiva

- Marchio CE: Procedure di valutazione della conformità

- Organismo notificato: Requisiti per la certificazione di terze parti

- Documentazione tecnica: Dossier di progettazione completo

Standard nordamericani

Requisiti UL e CSA:

- Posizione pericolosa: Classificazioni di classe I, II, III

- Valutazioni ambientali: Standard di protezione NEMA

- Requisiti sismici: Conformità al codice dell'edilizia

- Protezione dall'arco elettrico: Considerazioni sulla sicurezza elettrica

Strategie di mitigazione del rischio per settore

Approccio al petrolio e al gas

Strategia degli impianti petrolchimici di David:

- Sistemi ridondanti: Connessioni di backup per i circuiti critici

- Componenti premium: Solo premistoppa certificati antideflagranti

- Manutenzione preventiva: Programmi di ispezione trimestrale

- Risposta alle emergenzeDisponibilità del team di manutenzione 24/7

Approccio farmaceutico

L'impianto di produzione di API di Hassan:

- Fornitori convalidati: Solo fornitori di componenti registrati dalla FDA

- Controllo delle modifiche: Approvazione formale per qualsiasi modifica dei componenti

- Documentazione: Documentazione completa di installazione e manutenzione

- Qualifica: IQ/OQ/PQ per tutti i collegamenti critici

Approccio automobilistico

Requisiti della produzione snella:

- Standardizzazione: Un unico fornitore per tutti i pressacavi

- Consegna just-in-time: Inventario gestito dal fornitore

- Sistemi di qualità: Conformità IATF 16949

- Miglioramento continuo: Eventi Kaizen per l'affidabilità

Analisi costi-benefici per settore

Quadro di riferimento per la giustificazione degli investimenti

Industrie ad alto rischio (petrolio e gas, farmaceutica, nucleare):

- Premio componente premio: 300-500% su standard

- Valore di prevenzione dei guasti: 10.000-50.000x costo del componente

- Calcolo del ROI: 2.000-10.000% ritorno sull'investimento

Industrie a medio rischio (automobilistica, alimentare, chimica):

- Premio componente premio200-300% su standard

- Valore di prevenzione dei guasti: 1.000-5.000x costo del componente

- Calcolo del ROI: 300-1.600% ritorno sull'investimento

Industrie standard (produzione generale):

- Premio componente premio: 150-200% oltre lo standard

- Valore di prevenzione dei guasti: 100-500 volte il costo del componente

- Calcolo del ROI: 50-250% ritorno sull'investimento

Ricordate che nei settori ad alto rischio, la questione non è se potete permettervi componenti affidabili, ma se potete permettervi di non averli 😉

Quale ROI offrono i pressacavi affidabili rispetto al rischio di fermo macchina?

Il ritorno sull'investimento per i pressacavi premium è tra i più alti nella manutenzione industriale, spesso superiore a 1.000% se si considera la prevenzione dei tempi di fermo.

I pressacavi premium offrono un ROI di 500-5.000% prevenendo singoli eventi di downtime che costano 100-1.000 volte di più dell'investimento nel componente, rendendo gli aggiornamenti dell'affidabilità tra gli investimenti di manutenzione più redditizi.

Quadro di calcolo del ROI

Formula di base del ROI

ROI = (Costo del fermo macchina evitato - Premio di costo del componente) / Premio di costo del componente × 100

Analisi del ROI della raffineria di Hassan

Dopo il fallimento di $2.3M, Hassan ha calcolato il ROI dell'aggiornamento di tutte le connessioni critiche:

Investimento:

- 150 punti di connessione critici

- Pressacavi ATEX di qualità superiore: $285 ciascuno

- Pressacavi ATEX standard: $95 ciascuno

- Investimento a premio: $28.500 costo aggiuntivo

Riduzione del rischio:

- Riduzione della probabilità di guasto90% (da 2% a 0,2% all'anno)

- Prevenzione dei tempi di inattività: 1,8% × $2,3M = $41.400 all'anno

- ROI annuale: ($41,400 – $2,850) / $28,500 = 135%

- Prevenzione dei singoli guasti ROI: $2,300,000 / $28,500 = 8,070%

Parametri di riferimento per il ROI specifici del settore

Applicazioni ad altissimo valore

| Industria | Costo del fermo macchina/ora | Costo del premio/Glande | ROI per singolo guasto |

|---|---|---|---|

| Energia nucleare | $5M-15M | $500-1,500 | 3,333-10,000% |

| Raffinazione del petrolio | $2M-8M | $200-800 | 2,500-4,000% |

| Farmaceutico | $1M-10M | $150-600 | 1,667-6,667% |

| Automotive | $500K-3M | $100-400 | 1,250-3,000% |

Applicazioni di medio valore

| Industria | Costo del fermo macchina/ora | Costo del premio/Glande | ROI per singolo guasto |

|---|---|---|---|

| Trattamento chimico | $200K-2M | $75-300 | 667-2,667% |

| Produzione di acciaio | $150K-1M | $50-250 | 600-2,000% |

| Lavorazione degli alimenti | $100K-800K | $40-200 | 500-2,000% |

| Centri dati | $200K-1,5M | $60-300 | 667-2,500% |

Analisi del ROI pluriennale

Studio di caso sullo stabilimento di produzione di David

Analisi del costo totale di proprietà a 5 anni:

Approccio di grado standard:

- Costo iniziale: 200 ghiandole × $45 = $9.000

- Fallimenti previsti: 3 eventi in 5 anni

- Costo del fermo macchina: 3 × $1,2M = $3,6M

- Costo di sostituzione: $2.700

- Costo totale quinquennale: $3.611.700

Approccio Premium Grade:

- Costo iniziale: 200 ghiandole × $185 = $37.000

- Guasti previsti: 0,3 eventi in 5 anni

- Costo del fermo macchina: 0,3 × $1,2M = $360.000

- Costo di sostituzione: $555

- Costo totale di 5 anni: $397.555

Risparmio a 5 anni: $3.214.145

ROI sull'investimento premium: 11,479% 😉

Calcoli del ROI corretto per il rischio

Analisi ponderata per la probabilità

Simulazione Monte Carlo4 per la raffineria di Hassan:

Modellazione di scenari:

- Il caso migliore (probabilità 90%): Nessun guasto, ROI = -100% (solo costo)

- Molto probabilmente (probabilità 9%): 1 guasto minore, ROI = 150%

- Il caso peggiore (probabilità 1%): 1 guasto grave, ROI = 8,070%

ROI previsto: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Rendimento annuo corretto per il rischio: 4,05% rendimento minimo atteso

Calcolo del valore assicurativo

Le ghiandole dei premi come polizza assicurativa:

- Premio annuale: $2.850 (costo di aggiornamento ammortizzato)

- Valore di copertura: $2,3M prevenzione delle perdite potenziali

- Tasso assicurativo effettivo: 0,12% del valore di copertura

- Equivalente assicurativo commerciale: 2-5% del valore di copertura

- Vantaggio di valore: 17-42 volte meglio dell'assicurazione commerciale

Analisi del periodo di ritorno dell'investimento

Il tempo di raggiungere il pareggio

Calcolo del ritorno dell'investimento per settore:

| Livello di rischio del settore | Premio all'investimento | Valore di prevenzione dei guasti | Periodo di ritorno dell'investimento |

|---|---|---|---|

| Rischio ultra-elevato | $500-1,500 | $5M-15M | 1-7 giorni |

| Alto rischio | $200-800 | $1M-8M | 2-19 giorni |

| Rischio medio | $100-400 | $500K-3M | 1-32 giorni |

| Rischio standard | $50-200 | $100K-1M | 2-80 giorni |

ROI cumulativo nel tempo

Proiezione decennale di Hassan:

| Anno | Investimento cumulativo | Fallimenti evitati | ROI cumulativo |

|---|---|---|---|

| 1 | $28,500 | 0,18 eventi | 1,454% |

| 3 | $31,350 | 0,54 eventi | 3,968% |

| 5 | $34,200 | 0,90 eventi | 6,053% |

| 10 | $42,750 | 1,80 eventi | 9,695% |

Finanziamento e giustificazione del bilancio

Giustificazione della spesa in conto capitale

Quadro di presentazione dei casi aziendali:

Sintesi:

- Investimento richiesto: $X premium per componenti affidabili

- Riduzione del rischio: Y% riduzione della probabilità di guasto

- ROI previsto: Z% ritorno sull'investimento

- Periodo di ammortamento: W giorni/mesi

Impatto finanziario:

- Evitare i costi di inattività: Risparmio annuo quantificato

- Valore assicurativo: Costo assicurativo commerciale equivalente

- Miglioramento della produttività: Riduzione dei costi di manutenzione

- Conformità normativa: Rischio di penalizzazione evitato

Analisi del leasing e dell'acquisto

Per le grandi installazioni:

Benefici per l'acquisto di capitale:

- Proprietà: Pieno controllo e diritti di modifica

- Ammortamento: Benefici fiscali sulla durata del componente

- Costo a lungo termine: Costo totale di proprietà più basso

Vantaggi del contratto di locazione/servizio:

- Flusso di cassa: Investimento iniziale più basso

- Inclusione del servizio: Manutenzione e sostituzione incluse

- Aggiornamenti tecnologici: Aggiornamenti automatici a progetti più recenti

ROI del miglioramento continuo

Monitoraggio delle prestazioni

Indicatori chiave di prestazione:

- Tempo medio tra i guasti (MTBF)5: Affidabilità di tendenza

- Costo di manutenzione per connessione: Misura dell'efficienza

- Minuti di inattività all'anno: Monitoraggio della disponibilità

- Costo per unità prodotta: Efficacia complessiva dell'apparecchiatura

I risultati del miglioramento continuo di Hassan

Miglioramenti su base annua:

| Metrico | Linea di base | Anno 1 | Anno 3 | Miglioramento |

|---|---|---|---|---|

| MTBF | 18 mesi | 48 mesi | 84 mesi | 367% |

| Costo di manutenzione | $450/connessione | $125/collegamento | $85/collegamento | Riduzione 81% |

| Tempi di inattività non programmati | 48 ore/anno | 12 ore/anno | 4 ore/anno | Riduzione 92% |

| ROI complessivo | N/D | 1,454% | 6,053% | Crescita continua |

Valore strategico oltre il ROI

Vantaggio competitivo

L'affidabilità come elemento di differenziazione:

- Fiducia del cliente: Prestazioni di consegna costanti

- Reputazione del mercato: Conosciuta per l'eccellenza operativa

- Potere di determinazione dei prezzi: Prezzi premium per una fornitura affidabile

- Opportunità di crescita: Capacità per progetti di espansione

Valore della gestione del rischio

Oltre i ritorni finanziari:

- Conformità normativa: Sanzioni per violazione evitate

- Protezione dell'ambiente: Incidenti di scarico evitati

- Sicurezza dei lavoratori: Riduzione dell'esposizione agli incidenti

- Continuità aziendale: Mantenere le relazioni con i clienti

Ricordate che gli investimenti con il più alto ROI sono spesso quelli che prevengono i disastri piuttosto che creare profitti, e i pressacavi affidabili sono esattamente questo tipo di investimento 😉

Conclusione

I pressacavi affidabili offrono un ROI eccezionale di 500-5.000% prevenendo i tempi di inattività che costano 100-1.000 volte di più dell'investimento in componenti.

Domande frequenti sui costi di inattività e sull'affidabilità dei pressacavi

D: Come faccio a calcolare il costo effettivo dei tempi di inattività per la mia struttura specifica?

A: Calcolate il valore della produzione oraria (ricavi annuali ÷ ore di funzionamento), aggiungete i costi fissi di manodopera durante i tempi di inattività, includete i costi di riavvio/spreco e considerate le penalizzazioni dei clienti. La maggior parte degli impianti vede un impatto totale di $50K-500K all'ora.

D: Qual è la differenza di affidabilità tra i pressacavi standard e quelli premium?

A: I premistoppa premium riducono i tassi di guasto di 80-95% grazie a materiali migliori, tenuta avanzata e test rigorosi. I premistoppa standard si guastano in genere 2-5% all'anno, mentre le versioni premium si guastano 0,1-0,5% all'anno in condizioni simili.

D: Quanto tempo occorre in genere per recuperare l'investimento in pressacavi premium?

A: I periodi di ammortamento variano da giorni a mesi, a seconda dei costi di inattività. I settori ad alto rischio, come quello petrolifero e del gas, vedono il ritorno dell'investimento in 1-30 giorni, mentre per la produzione in generale i periodi di ritorno dell'investimento sono di 1-6 mesi.

D: I guasti ai pressacavi possono davvero provocare arresti di produzione multimilionari?

A: Assolutamente sì. Un singolo premistoppa guasto può innescare arresti di sicurezza nelle industrie di processo. Abbiamo documentato casi che vanno da $500K a oltre $10M di costi totali dovuti a guasti di singoli componenti in raffinerie, impianti chimici e stabilimenti produttivi.

D: Qual è il modo migliore per identificare le connessioni che necessitano di pressacavi premium?

A: Concentratevi prima di tutto sui singoli punti di guasto, sui sistemi critici per la sicurezza e sulle aree ad alto costo di downtime. Analizzate il percorso critico della vostra struttura: qualsiasi connessione il cui guasto interromperebbe le operazioni più importanti giustifica componenti di qualità superiore con un potenziale ROI di 500%+.

-

Esplorate i componenti chiave e le formule utilizzate per calcolare il costo reale dei tempi di fermo non programmati nelle attività industriali. ↩

-

Scoprite la strategia di inventario JIT, una metodologia che mira ad aumentare l'efficienza e a ridurre gli sprechi ricevendo le merci solo quando sono necessarie. ↩

-

Scoprite come le correnti indesiderate tra due punti che condividono una massa comune possono causare interferenze e disturbi nei circuiti elettrici. ↩

-

Comprendere come questa tecnica matematica computerizzata venga utilizzata per tenere conto del rischio nell'analisi quantitativa e nel processo decisionale. ↩

-

Scoprite come questo indicatore di prestazioni chiave (KPI) misura il tempo previsto tra i guasti intrinseci di un sistema meccanico o elettronico durante il normale funzionamento. ↩