Introduzione

State guardando un pannello di controllo allagato dopo quella che pensavate fosse una perfetta installazione di pressacavi? Non siete i soli a vivere questo scenario da incubo. Un'installazione non corretta Pressacavo impermeabile IP681 può costare migliaia di euro in danni alle apparecchiature, tempi di inattività e rischi per la sicurezza. La frustrazione di scoprire un'infiltrazione d'acqua settimane dopo l'installazione è qualcosa che ogni ingegnere teme.

Per ottenere un'installazione affidabile dei pressacavi impermeabili IP68 sono necessarie una preparazione precisa, una tecnica di sigillatura adeguata e un'applicazione sistematica della coppia di serraggio. Seguendo un processo metodico in 8 fasi, si ottengono risultati costanti e si prevengono costosi guasti da infiltrazione d'acqua che possono distruggere apparecchiature elettriche sensibili.

Proprio il mese scorso, David, un supervisore della manutenzione di un impianto di trattamento delle acque reflue nel Michigan, ci ha chiamato in preda al panico dopo aver scoperto dell'acqua all'interno dell'armadio di controllo principale. Nonostante l'utilizzo di pressacavi "impermeabili", un'installazione scorretta aveva compromesso il grado di protezione IP68 durante le forti piogge. Permettetemi di illustrarvi l'esatta procedura passo-passo che evita questi costosi errori e garantisce sempre prestazioni impermeabili a prova di bomba.

Indice dei contenuti

- Quali strumenti e materiali sono necessari per l'installazione IP68?

- Come preparare correttamente il cavo e la custodia?

- Qual è la sequenza di montaggio corretta per ottenere la massima tenuta?

- Come si applica la coppia corretta per ottenere prestazioni IP68?

- Quali sono i metodi di test che verificano l'installazione IP68?

- Domande frequenti sull'installazione di passacavi impermeabili

Quali strumenti e materiali sono necessari per l'installazione IP68?

Tentare un'installazione IP68 senza strumenti adeguati è come eseguire un intervento chirurgico con utensili da cucina: tecnicamente possibile, ma con la garanzia di fallire quando è più importante.

Il successo dell'installazione dei pressacavi impermeabili IP68 richiede strumenti specifici, tra cui chiavi dinamometriche calibrate, strumenti per la spellatura dei cavi, sigillante per filettature e DPI adeguati, mentre la selezione dei materiali deve includere O-ring compatibili, composti per filettature appropriati e pressacavi dimensionati correttamente per l'applicazione specifica.

Lista di controllo degli strumenti essenziali

Strumenti di installazione di precisione:

- Chiave dinamometrica calibrata2 (gamma minima 2-50 Nm)

- Strumenti per la spellatura dei cavi per la rimozione pulita di armatura/guaina

- Olio da taglio per filettature per un'installazione senza problemi

- Calibri digitali per una misurazione precisa del diametro dei cavi

- Strumenti di sbavatura per una preparazione agevole dei cavi

Apparecchiature di controllo qualità:

- Kit per il test della pressione per la verifica del grado di protezione IP

- Multimetro per il test di continuità

- Torcia elettrica/luce d'ispezione per la verifica visiva

- Misuratori di filettatura per la verifica della compatibilità

Selezione critica del materiale

Hassan, che gestisce un impianto petrolchimico in Arabia Saudita, ha imparato questa lezione nel modo più duro. La sua installazione iniziale utilizzava O-ring generici che si sono guastati nel giro di pochi mesi a causa dell'incompatibilità chimica. Ecco cosa gli abbiamo consigliato:

Materiali di tenuta:

- O-ring in EPDM per applicazioni generali all'aperto

- Guarnizioni in Viton/FKM3 per la resistenza chimica

- Guarnizioni in silicone per intervalli di temperatura estremi

- Sigillante per filettature in PTFE per filettature metallo-metallo

Componenti dei pressacavi:

- Corpo in acciaio inox 316L per la resistenza alla corrosione

- Dadi di compressione in ottone con una placcatura adeguata

- Guarnizioni per cavi in neoprene dimensionato per il diametro specifico del cavo

- Componenti di scarico della trazione per la protezione meccanica

Matrice di compatibilità dei materiali

| Ambiente | Materiale del corpo | Materiale della guarnizione | Sigillante per filettature | Vita prevista |

|---|---|---|---|---|

| Marino/costiero | 316L SS | EPDM/Viton | PTFE di grado marino | 15+ anni |

| Trattamento chimico | 316L SS | Viton/FFKM | Resistente agli agenti chimici | 10+ anni |

| Industriale generale | Ottone/SS | EPDM | PTFE standard | 10+ anni |

| Lavorazione degli alimenti | 316L SS | Silicone FDA | Grado alimentare | 8+ anni |

Bepto fornisce kit di installazione completi con materiali compatibili preselezionati, eliminando le congetture e garantendo prestazioni ottimali per l'applicazione specifica.

Ispezione pre-installazione

Fasi critiche di verifica:

- Verifica della compatibilità della filettatura - verificare la corrispondenza del filo maschio/femmina

- Condizioni dell'O-ring - ispezionare la presenza di scalfitture, tagli o contaminazione

- Misura del diametro del cavo - garantire l'adattamento corretto all'interno del campo dei premistoppa

- Preparazione della superficie - pulire accuratamente tutte le superfici di accoppiamento

- Conteggio dei componenti - verificare la presenza di tutte le parti prima di iniziare

Ricordate che la scoperta di componenti mancanti o incompatibili a metà dell'installazione spesso porta a scorciatoie che compromettono le prestazioni IP68.

Come preparare correttamente il cavo e la custodia?

La scarsa preparazione è l'assassino silenzioso delle installazioni IP68: anche i pressacavi di qualità superiore falliscono quando le fasi di preparazione di base vengono saltate o affrettate.

Una corretta preparazione dei cavi e delle custodie prevede la spellatura precisa dei cavi secondo le specifiche del produttore, la pulizia accurata di tutte le superfici, la sbavatura degli spigoli vivi e la garanzia che l'innesto della filettatura soddisfi i requisiti minimi per una tenuta affidabile e prestazioni a lungo termine.

Sequenza di preparazione dei cavi

Fase 1: misurazione accurata

- Misurare il diametro esterno del cavo in più punti

- Conto per ovalizzazione del cavo4 (cavi non rotondi)

- Verificare che il cavo rientri nell'intervallo specificato dal premistoppa.

- Documentare le misure per i registri di qualità

Fase 2: spellatura di precisione

- Spelare la guaina esterna secondo le esatte specifiche del produttore

- Dimensione critica: In genere 15-20 mm per la maggior parte delle applicazioni

- Utilizzare strumenti di spelatura dei cavi adeguati, evitando coltelli che possono intaccare i conduttori.

- Garantisce tagli puliti e squadrati, senza bordi irregolari.

Fase 3: Preparazione dell'armatura/schermo

- Ripiegare le schermature intrecciate in modo uniforme intorno alla circonferenza del cavo.

- Rifinitura dei fili dell'armatura per evitare cortocircuiti

- Applicare i morsetti per armatura se specificato dal produttore

- Verificare che non vi siano fili allentati che possano compromettere la tenuta.

La struttura di David in Michigan ha evidenziato un errore di preparazione comune. Il team di manutenzione utilizzava coltelli per spelare i cavi, creando intaccature microscopiche che consentivano la penetrazione dell'acqua sotto pressione. Dopo essere passati a strumenti di spelatura adeguati e aver seguito le nostre linee guida per la preparazione, hanno ottenuto prestazioni IP68 costanti.

Requisiti di preparazione dell'involucro

Ispezione e pulizia della filettatura:

- Rimuovere tutti i detriti, il vecchio sigillante e la corrosione dalle filettature.

- Utilizzare spazzole metalliche e solventi appropriati

- Verificare l'assenza di filettature danneggiate che potrebbero impedire una corretta tenuta.

- Applicare un leggero strato di olio per filettatura per un'installazione senza intoppi.

Preparazione della superficie:

- Pulire tutte le superfici di appoggio delle guarnizioni con panni privi di lanugine.

- Rimuovere la vernice, il rivestimento o l'ossidazione dalle aree di sigillatura.

- Assicurare superfici piane e lisce per una corretta compressione dell'O-ring.

- Controllare che non vi siano graffi o scanalature che potrebbero causare perdite.

Errori comuni di preparazione da evitare

Errori di preparazione dei cavi:

- Eccessiva sverniciatura - espone una quantità eccessiva di conduttore, creando percorsi di perdita

- Spelatura insufficiente - impedisce la corretta compressione della guarnizione

- Tagli grossolani - creare concentrazioni di stress e potenziali punti di rottura

- Superfici contaminate - olio, grasso o sporcizia impediscono una corretta sigillatura

Problemi di chiusura:

- Fili dipinti - impedisce il corretto contatto metallo-metallo

- Detriti nelle filettature - provoca l'infiltrazione trasversale e il danneggiamento

- Superfici della guarnizione danneggiate - consente l'infiltrazione dell'acqua

- Dimensioni del foro non corrette - troppo grande impedisce una corretta compressione

Punti di controllo della qualità

Prima di procedere al montaggio, verificare:

- Il diametro del cavo corrisponde alle specifiche del pressacavo

- Le lunghezze delle strisce soddisfano i requisiti del produttore

- Tutte le superfici sono pulite e prive di detriti

- I filetti sono integri e adeguatamente preparati

- Tutti i componenti sono presenti e compatibili

Il team di Hassan utilizza ora un sistema formale di liste di controllo che ha ridotto i difetti di installazione di 90% ed eliminato completamente i guasti dovuti all'ingresso dell'acqua.

Qual è la sequenza di montaggio corretta per ottenere la massima tenuta?

Sbagliare la sequenza di assemblaggio è come mettersi i calzini dopo le scarpe: tecnicamente si può far funzionare il tutto, ma alla prova non funzionerà mai correttamente.

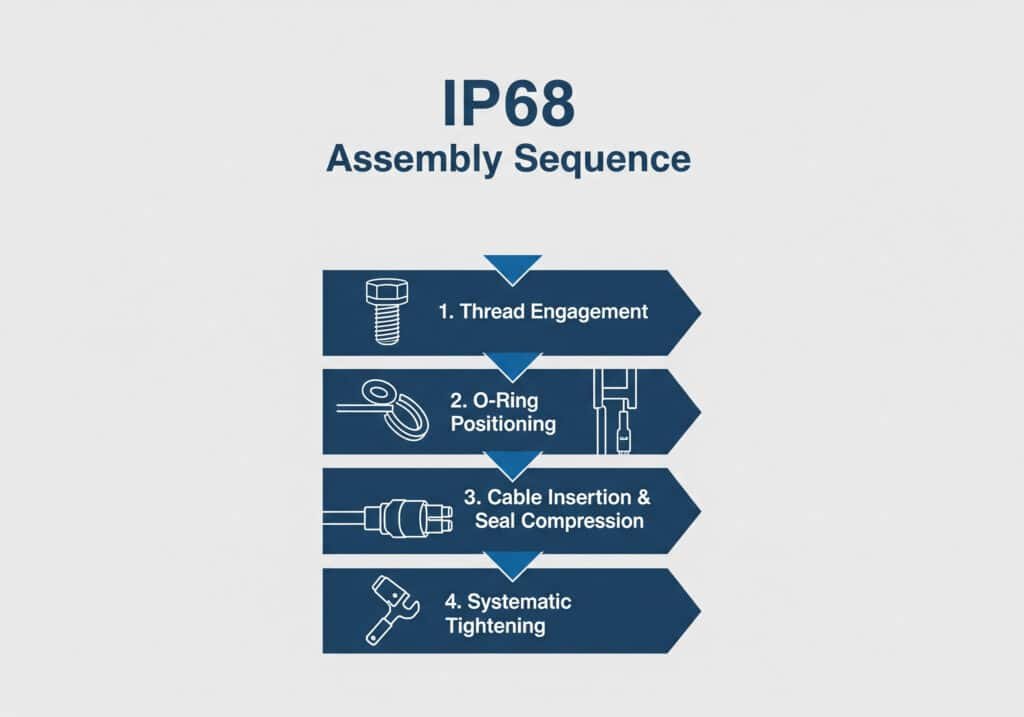

La sequenza di montaggio corretta per ottenere prestazioni IP68 segue un ordine specifico: verifica dell'innesto della filettatura, posizionamento dell'O-ring, inserimento del cavo con una corretta compressione della guarnizione e serraggio sistematico ai valori di coppia specificati, mantenendo il corretto posizionamento del cavo durante tutto il processo.

Il processo di assemblaggio in 8 fasi

Fase 1: Controllo dell'innesto della filettatura

- Infilare a mano il pressacavo nell'involucro per almeno 5 giri completi.

- Verificare che la filettatura sia fluida, senza legature o filettature incrociate.

- Applicare uno strato sottile di sigillante per filettature solo sulle filettature maschio.

- Assicurarsi che il pressacavo sia a filo con la superficie dell'involucro.

Passo 2: Installazione dell'O-Ring

- Ispezionare l'O-ring per verificare che non sia danneggiato, contaminato o di dimensioni errate.

- Lubrificare l'O-ring con un lubrificante compatibile (non a base di petrolio).

- Installare l'O-ring nell'apposita scanalatura senza torcere o allungare

- Verificare che l'O-ring si inserisca completamente nella scanalatura designata.

Fase 3: Inserimento e posizionamento del cavo

- Inserire il cavo attraverso il dado di compressione e gli elementi di tenuta

- Posizionare il cavo per ottenere la lunghezza della striscia specificata

- Assicurarsi che il cavo sia posizionato in modo concentrico all'interno del corpo del pressacavo.

- Verificare che nessun conduttore si estenda oltre i limiti specificati.

Fase 4: Posizionamento dell'elemento di tenuta

- Posizionare la guarnizione primaria intorno al cavo nella posizione corretta

- Assicurarsi che l'elemento di tenuta non sia attorcigliato o deformato

- Verificare che il diametro della guarnizione corrisponda al diametro esterno del cavo

- Controllare che la guarnizione sia perfettamente aderente alle superfici di compressione.

Fase 5: Compressione iniziale

- Serrare a mano il dado di compressione fino a raggiungere il contatto con la guarnizione.

- Verificare che il cavo non possa essere tirato o spinto attraverso la guarnizione.

- Controllare che il cavo rimanga centrato nel corpo del pressacavo.

- Assicurarsi che i componenti non siano vincolati o disallineati.

Tecniche di assemblaggio avanzate

Monitoraggio della compressione:

L'impianto petrolchimico di Hassan utilizza un approccio sistematico che consiglio vivamente:

Indicatori di compressione visiva:

- Monitorare la deformazione dell'O-ring durante il serraggio

- Verificare che la compressione sia uniforme su tutta la circonferenza

- Interrompere immediatamente se l'O-ring inizia ad estrudere dalla scanalatura.

- Verificare che il materiale di tenuta scorra uniformemente intorno al cavo

Scaricatore di tensione del cavo:

- Mantenere il corretto raggio di curvatura del cavo durante l'installazione.

- Fissare il cavo per evitare tensioni sul raccordo a pressacavo

- Utilizzare supporti per cavi appropriati entro 12 pollici dal passacavo.

- Verificare l'assenza di concentrazione di sollecitazioni nel punto di ingresso del cavo

Verifica della qualità dell'assemblaggio

Punti di controllo a metà dell'assemblaggio:

- Impegno del filo - minimo 5 filetti pieni impegnati

- Posizione dell'O-ring - correttamente inserito senza danni

- Centratura del cavo - mantenimento del posizionamento concentrico

- Contatto di tenuta - compressione uniforme lungo la circonferenza del cavo

- Allineamento dei componenti - nessun vincolo o disallineamento

Errori comuni di assemblaggio:

- Filatura incrociata - danneggia le filettature e impedisce la corretta sigillatura

- Sovracompressione - danneggia le guarnizioni e riduce l'efficacia

- Disallineamento del cavo - crea sollecitazioni non uniformi e potenziali vie di fuga

- Guarnizioni contaminate - sporcizia o detriti impediscono la corretta sigillatura

- Sequenza errata - tentativo di installazione di componenti non ordinati

Il team di David ha scoperto che la fretta nel processo di assemblaggio era la causa principale degli insuccessi. Dopo aver implementato il nostro processo sistematico in 8 fasi con punti di controllo obbligatori, il tasso di successo dell'installazione è passato da 75% a 99%.

Verifica dell'assemblaggio finale

Prima di applicare la coppia finale:

- Tutti i componenti sono posizionati correttamente

- Cavo centrato e protetto contro le tensioni

- O-ring non danneggiati e correttamente posizionati

- Nessun incrocio di fili o legami

- Dado di compressione stretto a mano con buon contatto

Questo approccio sistematico garantisce che ogni installazione soddisfi i requisiti IP68 in modo coerente, indipendentemente dal livello di esperienza del tecnico.

Come si applica la coppia corretta per ottenere prestazioni IP68?

L'applicazione della coppia di serraggio separa le installazioni professionali dai tentativi amatoriali: se è troppo bassa si avranno perdite, se è troppo alta si danneggeranno i componenti critici della tenuta.

La corretta applicazione della coppia di serraggio per ottenere prestazioni IP68 richiede strumenti calibrati, valori specificati dal produttore e schemi di serraggio sistematici che assicurino una compressione uniforme della guarnizione senza sollecitare eccessivamente i componenti, in genere con valori compresi tra 15 e 45 Nm a seconda delle dimensioni del premistoppa e del materiale di costruzione.

Linee guida per le specifiche di coppia

Valori di coppia standard per dimensione:

| Dimensione del premistoppa | Materiale | Gamma di coppia (Nm) | Dimensione della chiave | Applicazione tipica |

|---|---|---|---|---|

| M12x1,5 | Ottone/SS | 8-12 | 19 mm | Piccoli cavi di controllo |

| M16x1,5 | Ottone/SS | 12-18 | 22 mm | Strumentazione |

| M20x1,5 | Ottone/SS | 15-25 | 27 mm | Cavi di alimentazione/controllo |

| M25x1,5 | Ottone/SS | 20-30 | 32 mm | Cavi di media potenza |

| M32x1,5 | Ottone/SS | 25-40 | 41 mm | Cavi di alimentazione di grandi dimensioni |

| M40x1,5 | Ottone/SS | 35-50 | 50 mm | Applicazioni per impieghi gravosi |

Nota importante: Consultare sempre le specifiche del produttore, poiché i valori possono variare in base al design della guarnizione e alle combinazioni di materiali.

Processo sistematico di applicazione della coppia

Fase 1: Serraggio iniziale (25% di coppia finale)

- Applicare la coppia iniziale per far sedere tutti i componenti

- Verificare una compressione uniforme su tutta la circonferenza

- Controllare che non vi siano legami o disallineamenti

- Assicurarsi che il cavo sia posizionato correttamente

Fase 2: Serraggio progressivo (50% di coppia finale)

- Aumentare la coppia gradualmente con incrementi di 25%

- Monitoraggio della compressione della tenuta e della deformazione dell'O-ring

- Fermarsi se si incontra una resistenza eccessiva

- Verificare l'assenza di danni ai componenti o di estrusioni

Fase 3: Applicazione della coppia finale (100% di specifica)

- Applicare il valore di coppia finale utilizzando una chiave calibrata

- Mantenere la coppia per 5-10 secondi per consentire l'assestamento della tenuta.

- Verificare il mantenimento della coppia dopo 30 secondi

- Documenta il valore finale della coppia per le registrazioni

La struttura di Hassan ha implementato un sistema di verifica della coppia con codice colore che raccomando per le applicazioni critiche:

Sistema di verifica della coppia:

- Etichetta verde: Corretto serraggio secondo le specifiche

- Etichetta gialla: Richiede una verifica della coppia di serraggio

- Etichetta rossa: Eccessivamente serrato o danneggiato, necessita di sostituzione

Regolazioni della coppia ambientale

Compensazione della temperatura:

- Impianti caldi (>40°C): Ridurre la coppia di 10-15%

- Impianti freddi (<0°C): Aumento della coppia di 5-10%

- Ambienti di ciclismo termico: Utilizzare valori di coppia intermedi

Considerazioni specifiche sul materiale:

- Acciaio inossidabile: Resistenza alla coppia più elevata, utilizzare la gamma superiore

- Ottone/Bronzo: Più inclini a galla5, utilizzare un lubrificante per filetti

- Alluminio: Resistenza inferiore, evitare un serraggio eccessivo

Calibrazione e manutenzione degli strumenti di serraggio

Lo stabilimento di David in Michigan ha imparato l'importanza della calibrazione degli utensili dopo diversi guasti dovuti a una chiave dinamometrica non calibrata che leggeva un valore elevato di 20%. Il loro nuovo protocollo comprende:

Programma di calibrazione:

- Verifica mensile per gli strumenti di uso frequente

- Calibrazione professionale annuale per tutti gli utensili dinamici

- Calibrazione immediata dopo eventuali cadute o urti

- Documentazione di tutte le attività di calibrazione

Criteri di selezione degli utensili:

- Precisione: ±3% di lettura minima

- Gamma: Copre le vostre esigenze applicative con l'utilizzo del 20-80%

- Tipo: Preferenza per il tipo di clic per ottenere risultati coerenti

- Certificazione: Sono richiesti certificati di calibrazione tracciabili

Verifica successiva alla coppia

Controlli immediati:

- Mantenimento della coppia dopo 60 secondi

- Nessuna estrusione o danno visibile della guarnizione

- Il cavo rimane posizionato correttamente

- Nessun vincolo o disallineamento dei componenti

- Corpo del pressacavo a filo dell'involucro

Follow-up di 24 ore:

- Ricontrollare i valori di coppia (può verificarsi un assestamento della guarnizione)

- Ispezione visiva per rilevare eventuali modifiche

- Verificare che non si sia verificato alcun allentamento

- Documentare le modifiche apportate

Questo approccio sistematico all'applicazione della coppia di serraggio garantisce prestazioni IP68 costanti ed elimina le congetture che portano a errori di installazione.

Quali sono i metodi di test che verificano l'installazione IP68?

Il collaudo è il momento in cui la fiducia incontra la realtà: si può seguire perfettamente ogni fase dell'installazione, ma senza un'adeguata verifica si rischia di compromettere la protezione e la sicurezza delle apparecchiature.

Un'efficace verifica IP68 combina l'ispezione visiva, la prova di pressione e i controlli di continuità elettrica utilizzando procedure di prova standardizzate che simulano le condizioni reali, garantendo che l'installazione mantenga l'integrità impermeabile per tutta la sua durata in condizioni operative specifiche.

Protocollo di analisi completo

Livello 1: ispezione visiva (immediata)

- Verifica della compressione delle guarnizioni: Deformazione uniforme su tutta la circonferenza

- Controllo della posizione dell'O-ring: Nessuna estrusione o spostamento dalle scanalature

- Impegno del filo: Minimo 5 filettature complete con sede adeguata

- Posizionamento del cavo: Centrato con un adeguato scarico della tensione

- Allineamento dei componenti: Assenza di legature, filettature incrociate o danni

Livello 2: Test a bassa pressione (30 minuti dopo l'installazione)

- Pressione di prova: 0,5 bar (7,25 PSI) per 15 minuti minimo

- Test delle bolle: Immergere il collegamento in una soluzione di acqua e sapone

- Ritenzione della pressione: Nessuna caduta di pressione durante il periodo di prova

- Monitoraggio visivo: Nessuna formazione di bolle in nessuna interfaccia

Livello 3: Test di pressione IP68 completo (24 ore dopo l'installazione)

- Pressione di prova: 1,5 bar (21,75 PSI) continui per 30 minuti

- Profondità di immersione: 1,5 metri minimo secondo lo standard IP68

- Durata: Pressione continua per il periodo di prova specificato

- Criteri di superamento: Nessuna perdita di pressione e nessuna infiltrazione d'acqua

Esempi di test nel mondo reale

L'impianto petrolchimico di Hassan utilizza un protocollo di test in tre fasi che ha eliminato tutti i guasti dovuti all'ingresso di acqua:

Fase 1: Controllo della qualità dell'installazione

- Ispezione visiva immediata con lista di controllo standardizzata

- Verifica della coppia con apparecchiatura calibrata

- Prova di trazione del cavo per verificare l'adeguatezza dello scarico della trazione

- Documentazione fotografica per i registri di qualità

Fase 2: Prova di pressione operativa

- Pressurizzare a 1,2 volte la pressione massima di esercizio.

- Monitoraggio per 60 minuti con registrazione continua della pressione

- Accettare la perdita di pressione zero come criterio di superamento

- Documentare i risultati dei test nei registri dell'installazione

Fase 3: Simulazione ambientale

- Cicli di temperatura da -20°C a +60°C

- Test di vibrazione secondo i requisiti dell'applicazione

- Verifica della compatibilità chimica, se applicabile

- Monitoraggio a lungo termine per i primi 30 giorni di funzionamento

Apparecchiature e procedure di test

Configurazione del test di pressione:

- Fonte di pressione: Alimentazione ad aria regolata o pompa manuale

- Manometro: Calibrato con precisione minima di ±1%

- Camera di prova: Contenitore trasparente per il monitoraggio visivo

- Equipaggiamento di sicurezza: Valvole di sicurezza e barriere protettive

Test di continuità elettrica:

- Resistenza all'isolamento: Minimo 10 MΩ a 500 V CC

- Continuità del conduttore: Aumento della resistenza inferiore a 0,1Ω

- Continuità di terra: Verificare i collegamenti armatura/schermo

- Rigidità dielettrica: In base alle specifiche del produttore del cavo

Fallimenti comuni dei test e soluzioni

Lo stabilimento di David in Michigan ha identificato diverse modalità di guasto comuni attraverso test sistematici:

Modalità di guasto 1: perdita di pressione lenta

- Causa: Incompleto alloggiamento dell'O-ring o contaminazione

- Soluzione: Smontare, pulire e reinstallare con la tecnica corretta.

- Prevenzione: Preparazione e ispezione delle superfici migliorate

Modalità di guasto 2: perdita di pressione immediata

- Causa: Componenti incrociati o danneggiati

- Soluzione: Sostituire le parti danneggiate e reinstallarle correttamente

- Prevenzione: Attenti all'innesto della filettatura e al controllo della coppia di serraggio

Modalità di guasto 3: guasti intermittenti

- Causa: Scarico della trazione inadeguato o sollecitazione da ciclo termico

- Soluzione: Migliorare il supporto dei cavi e utilizzare connessioni flessibili

- Prevenzione: Progettazione meccanica e pianificazione dell'installazione corrette

Documentazione e conservazione dei documenti

Documentazione richiesta:

- Lista di controllo dell'installazione con firma del tecnico

- Valori di coppia e certificati di calibrazione

- Risultati delle prove di pressione con indicazione di data e ora

- Prova fotografica della corretta installazione

- Certificati dei materiali e verifica della compatibilità

Monitoraggio a lungo termine:

- Ispezioni visive mensili per il primo anno

- Test di pressione annuale per applicazioni critiche

- Test immediato dopo qualsiasi intervento di manutenzione o disturbo

- Analisi delle tendenze dei risultati dei test nel tempo

Questo approccio completo ai test fornisce la certezza che l'installazione IP68 funzionerà in modo affidabile per tutta la durata prevista, proteggendo le apparecchiature di valore e garantendo la sicurezza operativa.

Conclusione

Per ottenere una perfetta installazione di pressacavi impermeabili IP68 non basta la fortuna o l'esperienza, ma è necessario seguire un processo sistematico e collaudato che elimina le variabili e garantisce risultati costanti. Dalla scelta degli utensili e della compatibilità dei materiali, alle sequenze di montaggio precise e ai test completi, ogni fase si basa sulla precedente per creare una protezione impermeabile a prova di bomba. Ricordate la lezione di David sull'importanza della preparazione e l'approccio sistematico di Hassan al controllo di qualità: questi esempi reali dimostrano che investire tempo nelle corrette procedure di installazione previene costosi guasti alle apparecchiature e incidenti di sicurezza. Noi di Bepto non forniamo solo pressacavi impermeabili di qualità superiore, ma anche un supporto completo per l'installazione che comprende procedure dettagliate, materiali compatibili e competenze tecniche per garantire che le vostre installazioni IP68 funzionino in modo impeccabile per gli anni a venire. La differenza tra una buona installazione e una perfetta sta nei dettagli, e quei dettagli possono far risparmiare migliaia di euro in guasti evitati.

Domande frequenti sull'installazione di passacavi impermeabili

D: Quanto tempo devo aspettare prima di testare la mia installazione di pressacavi IP68?

A: Attendere almeno 30 minuti dopo l'applicazione della coppia finale prima di eseguire il test di pressione per consentire alle guarnizioni di assestarsi correttamente. Per le applicazioni critiche, eseguire il test iniziale dopo 30 minuti, quindi ripetere il test dopo 24 ore per verificare l'integrità della tenuta a lungo termine e individuare eventuali guasti ritardati.

D: Di quale precisione della chiave dinamometrica ho bisogno per un'installazione IP68 affidabile?

A: Utilizzare una chiave dinamometrica calibrata con una precisione minima di ±3% che copra la gamma di applicazioni entro 20-80% della capacità dell'utensile. La verifica mensile della taratura è consigliata per gli strumenti utilizzati di frequente, mentre per ottenere risultati costanti è necessaria una taratura professionale annuale.

D: Posso riutilizzare i pressacavi se devo rimuoverli per la manutenzione?

A: Generalmente no - Gli o-ring e gli elementi di tenuta devono essere sostituiti ogni volta che si smonta un pressacavo. La compressione e la deformazione durante l'installazione iniziale compromettono la loro capacità di tenuta, rendendo il riutilizzo inaffidabile per mantenere le prestazioni IP68 in applicazioni critiche.

D: Qual è la causa più comune dei fallimenti delle installazioni IP68?

A: Una preparazione inadeguata della superficie è responsabile di circa 60% dei guasti, tra cui filettature contaminate, scanalature degli O-ring danneggiate e spelatura impropria dei cavi. Seguendo procedure di preparazione sistematiche e utilizzando strumenti adeguati si elimina la maggior parte dei guasti di installazione.

D: Come faccio a sapere se il diametro del mio cavo è compatibile con le dimensioni del pressacavo?

A: Misurare il diametro esterno del cavo in più punti e assicurarsi che rientri nell'intervallo specificato dal pressacavo con una tolleranza adeguata. Il cavo deve aderire perfettamente, ma senza richiedere una forza eccessiva: in genere, è necessario lasciare uno spazio di 0,5-1,0 mm per ottenere una compressione e prestazioni ottimali della tenuta.

-

Comprendere la definizione ufficiale del grado di protezione IP68 secondo lo standard internazionale IEC 60529. ↩

-

Scoprite perché l'uso di una chiave dinamometrica calibrata è fondamentale per ottenere assemblaggi meccanici precisi e affidabili. ↩

-

Esplora la resistenza chimica e le proprietà dei materiali dei fluoroelastomeri Viton™ (FKM). ↩

-

Scoprite cos'è l'ovalizzazione dei cavi e come può influire sull'efficacia di una tenuta stagna. ↩

-

Comprendere il fenomeno della gallerizzazione della filettatura (saldatura a freddo) e come prevenirla negli elementi di fissaggio filettati. ↩