Introduzione

Immaginate di scoprire che i pressacavi della vostra infrastruttura critica si sono guastati dopo soli due anni invece della durata prevista di 20 anni. L'invecchiamento ambientale degrada silenziosamente le prestazioni delle guarnizioni, trasformando connessioni affidabili in potenziali punti di guasto che possono costare milioni in tempi di inattività e rischi per la sicurezza.

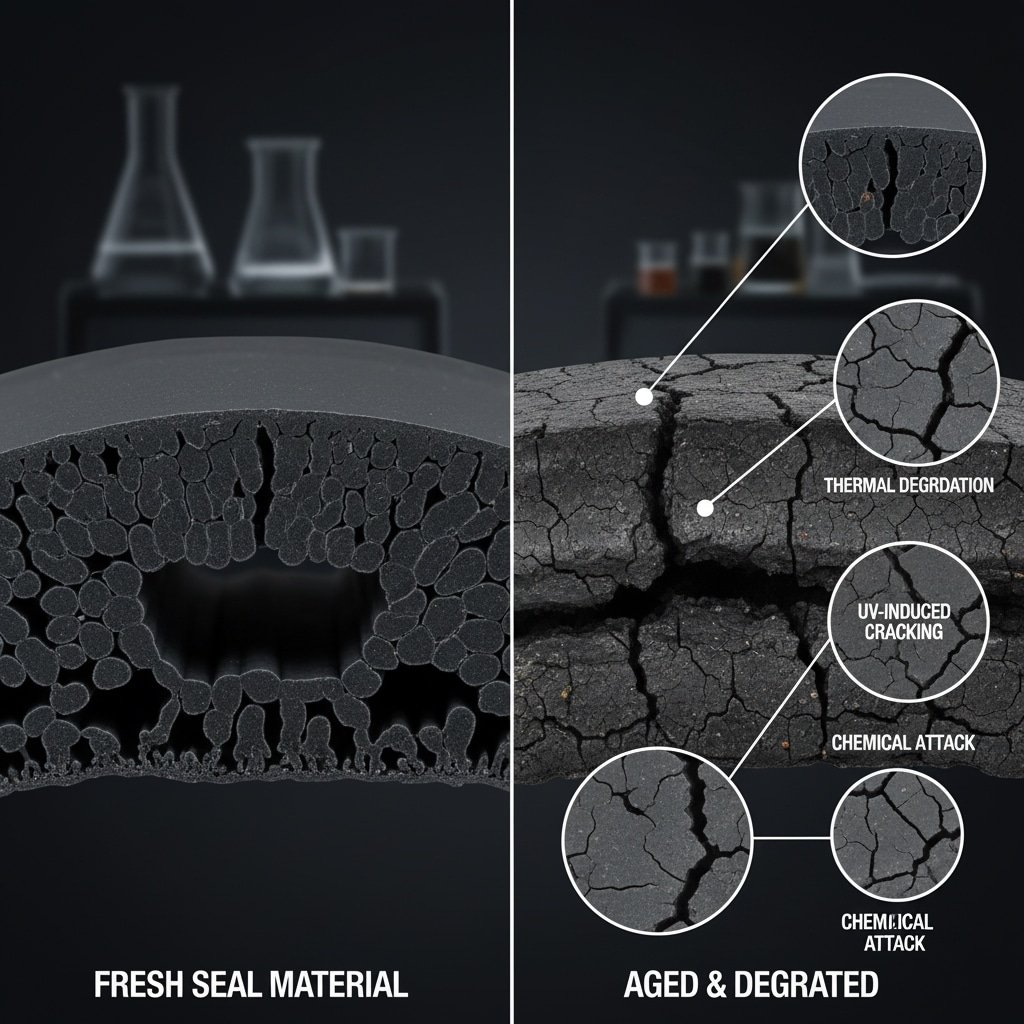

L'invecchiamento ambientale dovuto al calore, ai raggi UV e all'esposizione chimica riduce significativamente le prestazioni delle tenute dei pressacavi 30-70% nel tempo, con l'indurimento dell'elastomero, le cricche e le variazioni dimensionali come meccanismi di guasto primari che possono essere mitigati attraverso una corretta selezione dei materiali e protocolli di test di invecchiamento accelerato. La comprensione di questi modelli di degrado consente agli ingegneri di specificare soluzioni di tenuta adeguate per garantire l'affidabilità a lungo termine.

L'anno scorso Marcus, direttore operativo di un parco solare in Arizona, mi ha contattato dopo aver riscontrato guasti diffusi alle guarnizioni dei pressacavi dopo soli 18 mesi di esposizione nel deserto. La combinazione di calore estremo e radiazioni UV aveva reso fragili le guarnizioni standard, compromettendo il funzionamento del sistema. Classi di protezione IP1 e minacciando la sicurezza delle apparecchiature. Questo scenario reale illustra perfettamente perché gli effetti dell'invecchiamento sulle prestazioni delle tenute richiedono una seria attenzione da parte degli ingegneri e dei professionisti dell'approvvigionamento.

Indice dei contenuti

- Quali sono i principali meccanismi di invecchiamento delle guarnizioni dei pressacavi?

- Qual è l'impatto dell'invecchiamento termico sui diversi materiali delle guarnizioni?

- Che ruolo hanno le radiazioni UV nella degradazione delle guarnizioni?

- In che modo l'esposizione a sostanze chimiche influisce sulle prestazioni a lungo termine delle guarnizioni?

- Quali materiali offrono una maggiore resistenza all'invecchiamento?

- FAQ sull'invecchiamento delle guarnizioni dei pressacavi

Quali sono i principali meccanismi di invecchiamento delle guarnizioni dei pressacavi?

La comprensione dei processi di invecchiamento fondamentali aiuta gli ingegneri a prevedere e prevenire i guasti prematuri delle tenute nelle applicazioni più complesse.

I principali meccanismi di invecchiamento che interessano le guarnizioni dei pressacavi comprendono il degrado termico che provoca scissione della catena polimerica2La fotoossidazione indotta dai raggi UV porta alla fessurazione della superficie, l'attacco chimico da parte di oli e solventi provoca rigonfiamento o indurimento e l'esposizione all'ozono provoca la fessurazione da stress; ogni meccanismo segue schemi di degradazione prevedibili che possono essere accelerati a scopo di test. Questi meccanismi spesso agiscono in modo sinergico, accelerando i tassi di degrado complessivi al di là degli effetti individuali.

Meccanismi di degradazione termica

L'esposizione al calore avvia diversi processi distruttivi nelle guarnizioni elastomeriche:

Scissione della catena polimerica:

- Le alte temperature rompono i legami molecolari delle catene di elastomeri

- Si ottiene una riduzione delle proprietà di resistenza alla trazione e di allungamento

- Accelerato dalla presenza di ossigeno (degradazione termo-ossidativa)

Modifiche alla reticolazione:

- Si formano ulteriori legami incrociati che aumentano la durezza

- Riduzione della flessibilità e set di compressione3 resistenza

- Perdita delle proprietà di recupero elastico

Perdita volatile:

- I plastificanti e i coadiuvanti tecnologici evaporano a temperature elevate.

- Il materiale diventa fragile e soggetto a fessurazioni

- Il ritiro dimensionale influisce sulla pressione di contatto della guarnizione

Effetti delle radiazioni UV

L'esposizione ai raggi ultravioletti crea modelli di degradazione specifici:

Processo di fotossidazione:

- L'energia UV rompe i legami tra i polimeri, creando radicali liberi.

- L'ossigeno reagisce con i radicali liberi, formando gruppi carbonilici.

- Lo strato superficiale diventa fragile, mentre il nucleo rimane flessibile

Fessurazione superficiale:

- La degradazione differenziale tra superficie e nucleo crea stress

- Le microfratture si propagano sotto stress meccanico

- Le proprietà barriera compromesse consentono l'ingresso dell'umidità

Meccanismi di attacco chimico

Diverse sostanze chimiche causano modalità di degradazione differenti:

Degradazione da rigonfiamento:

- I solventi compatibili causano il rigonfiamento del polimero

- Proprietà meccaniche ridotte e instabilità dimensionale

- Potenziale estrusione dall'alloggiamento del premistoppa

Effetti di indurimento:

- Alcune sostanze chimiche estraggono i plastificanti o causano un'ulteriore reticolazione.

- Aumento della durezza e riduzione della flessibilità

- Degradazione del set di compressione e della forza di tenuta

Qual è l'impatto dell'invecchiamento termico sui diversi materiali delle guarnizioni?

Gli effetti della temperatura variano in modo significativo tra le diverse famiglie di elastomeri, rendendo la selezione dei materiali fondamentale per le applicazioni ad alta temperatura.

Gli impatti dell'invecchiamento termico variano notevolmente a seconda del tipo di materiale: il silicone mantiene la flessibilità fino a 200°C, mentre il nitrile standard si indurisce significativamente al di sopra dei 100°C, l'EPDM mostra un'eccellente stabilità termica fino a 150°C e i fluoroelastomeri (Viton) offrono prestazioni superiori fino a 250°C, rendendo la scelta del materiale cruciale per le applicazioni a temperatura specifica. I nostri test comparativi rivelano queste differenze di prestazioni attraverso protocolli di invecchiamento accelerato.

Confronto delle prestazioni dei materiali

| Tipo di materiale | Temperatura massima di servizio | Resistenza all'invecchiamento termico | Applicazioni tipiche |

|---|---|---|---|

| NBR standard | 100°C | Povero | Industria generale |

| HNBR | 150°C | Buono | Automotive, petrolio e gas |

| EPDM | 150°C | Eccellente | All'aperto, a vapore |

| Silicone | 200°C | Eccellente | Alta temperatura, grado alimentare |

| Fluoroelastomero | 250°C | Eccezionale | Chimico, aerospaziale |

Risultati dei test di invecchiamento accelerato

Il nostro laboratorio conduce studi sistematici sull'invecchiamento seguendo ASTM D5734 protocolli:

Condizioni di prova:

- Temperatura: 70°C, 100°C, 125°C, 150°C

- Durata: 168, 504, 1008 ore

- Proprietà misurate: Durezza, resistenza alla trazione, allungamento, resistenza alla compressione

Risultati principali:

- L'NBR mostra un aumento di durezza pari a 40% dopo 1000 ore a 100°C.

- L'EPDM mantiene stabili le proprietà fino a 150°C per periodi prolungati

- Il silicone dimostra variazioni minime delle proprietà nell'intervallo di temperatura

- I fluoroelastomeri mostrano una degradazione delle proprietà inferiore al 10% a 200°C

Correlazione delle prestazioni nel mondo reale

I risultati di laboratorio devono essere correlati alle prestazioni sul campo. Seguiamo le installazioni in vari ambienti:

Applicazioni ad alta temperatura:

- Pressacavi per acciaierie funzionanti a 120°C ambiente

- Impianti di centrali elettriche con esposizione al vapore

- Impianti solari nel deserto con temperature superficiali di 80°C

Monitoraggio delle prestazioni:

- Ispezione annuale dei sigilli e verifica della proprietà

- Analisi dei guasti dei componenti rimossi

- Correlazione tra le previsioni di laboratorio e le prestazioni sul campo

Hassan, che gestisce un impianto petrolchimico in Kuwait, aveva inizialmente scelto guarnizioni NBR standard per motivi di costo. Dopo aver riscontrato guasti entro 6 mesi a causa delle temperature ambientali di 60°C e dell'esposizione agli idrocarburi, è passato alle nostre guarnizioni HNBR. L'aggiornamento ha eliminato i guasti e ridotto i costi di manutenzione di 75% in due anni, dimostrando il valore di una corretta selezione dei materiali per gli ambienti termici.

Che ruolo hanno le radiazioni UV nella degradazione delle guarnizioni?

L'esposizione ai raggi ultravioletti crea schemi di degradazione unici, molto diversi da quelli dell'invecchiamento termico, che richiedono formulazioni di materiali specifiche per le applicazioni esterne.

Le radiazioni UV causano la fotossidazione delle superfici degli elastomeri, creando uno strato esterno fragile mentre il nucleo rimane flessibile, con conseguente fessurazione della superficie che compromette l'integrità della tenuta entro 2-5 anni, a seconda della formulazione del materiale e dell'intensità dei raggi UV; il carico di nerofumo e gli stabilizzatori UV forniscono una protezione significativa contro la degradazione. La comprensione degli effetti dei raggi UV consente di definire correttamente le specifiche per le installazioni all'esterno.

Meccanismi di degradazione UV

Le radiazioni ultraviolette innescano reazioni chimiche complesse:

Assorbimento dell'energia dei fotoni:

- Le lunghezze d'onda UV (280-400 nm) forniscono energia sufficiente a rompere i legami polimerici.

- Le lunghezze d'onda più corte (UV-B, UV-C) causano danni più gravi.

- L'intensità e la durata dell'esposizione determinano il tasso di degradazione

Formazione di radicali liberi:

- I legami rotti creano specie reattive di radicali liberi

- Le reazioni a catena propagano il danno in tutta la struttura del polimero

- La presenza di ossigeno accelera i processi di ossidazione

Effetti dello strato superficiale:

- Degradazione concentrata nei 50-100 micron superiori

- Crea proprietà differenziali tra superficie e nucleo

- La concentrazione delle sollecitazioni porta all'innesco e alla propagazione delle cricche.

Classifica di suscettibilità del materiale

I diversi elastomeri presentano una diversa resistenza ai raggi UV:

Alta suscettibilità:

- Gomma naturale: rapida degradazione, fessurazione nel giro di pochi mesi.

- NBR standard: degradazione moderata, indurimento superficiale

- EPDM standard: buona resistenza alla base, migliorata con gli additivi

Bassa suscettibilità:

- Silicone: Eccellente stabilità ai raggi UV, variazioni minime delle proprietà

- Fluoroelastomeri: Eccezionale resistenza ai raggi UV e all'ozono

- Mescole specializzate stabilizzate ai raggi UV: Maggiore protezione grazie agli additivi

Strategie di protezione

Diversi approcci minimizzano la degradazione da UV:

Carico di nerofumo:

- Il nerofumo a 30-50 phr fornisce un'eccellente schermatura UV

- Assorbe l'energia UV, prevenendo i danni ai polimeri.

- Deve bilanciare la protezione UV con altre proprietà

Additivi stabilizzatori UV:

- Stabilizzatori della luce a base di ammine inibite (HALS)5

- Assorbenti UV e antiossidanti

- Tipicamente 1-3% di carico per una protezione efficace

Protezione fisica:

- Pigmentazione per la schermatura UV

- Alloggiamenti o coperture protettive

- Installazione strategica per ridurre al minimo l'esposizione diretta

Test UV accelerati

Utilizziamo diversi metodi di test per valutare la resistenza ai raggi UV:

Test del Weatherometer QUV:

- Esposizione controllata ai raggi UV-A o UV-B

- Condizioni cicliche con umidità e temperatura

- Invecchiamento accelerato equivalente ad anni di esposizione all'aperto

Test ad arco di xeno:

- Simulazione solare a spettro completo

- Più rappresentativo della luce solare reale

- In combinazione con cicli di temperatura e umidità

In che modo l'esposizione a sostanze chimiche influisce sulle prestazioni a lungo termine delle guarnizioni?

La compatibilità chimica va oltre le semplici tabelle di resistenza, coinvolgendo complesse interazioni dipendenti dal tempo che possono alterare drasticamente le proprietà e le prestazioni della tenuta.

Le esposizioni chimiche influenzano le prestazioni delle guarnizioni attraverso molteplici meccanismi, tra cui il rigonfiamento che riduce le proprietà meccaniche, l'estrazione dei plastificanti che provoca infragilimento, la fessurazione da stress causata da solventi aggressivi e la reticolazione chimica che aumenta la durezza, con effetti che variano in modo significativo in base alla concentrazione, alla temperatura e alla durata dell'esposizione piuttosto che a semplici valutazioni di compatibilità. Una corretta valutazione della resistenza chimica richiede test di immersione a lungo termine in condizioni realistiche.

Meccanismi di interazione chimica

La comprensione degli effetti delle sostanze chimiche sugli elastomeri consente una migliore selezione dei materiali:

Meccanismi di rigonfiamento:

- Le sostanze chimiche compatibili penetrano nella matrice polimerica

- Le catene molecolari si separano, riducendo le forze intermolecolari.

- Risultati in termini di crescita dimensionale e degrado delle proprietà

Effetti dell'estrazione:

- I solventi aggressivi rimuovono i plastificanti e i coadiuvanti tecnologici

- Il materiale diventa fragile e soggetto a fessurazioni

- La contrazione dimensionale influisce sul contatto di tenuta

Stress cracking:

- Combinazione di esposizione chimica e stress meccanico

- Le microfratture si formano nei punti di concentrazione delle sollecitazioni.

- Propagazione accelerata dall'esposizione chimica continua

Sfide chimiche specifiche del settore

I diversi settori industriali presentano scenari unici di esposizione alle sostanze chimiche:

Applicazioni per petrolio e gas:

- Petrolio greggio, prodotti raffinati, fluidi di perforazione

- H2S (gas acido) che provoca la reticolazione dello zolfo

- Fluidi idraulici e prodotti chimici di completamento

Trattamento chimico:

- Acidi, basi, solventi organici

- Agenti ossidanti che causano una rapida degradazione

- Esposizione a sostanze chimiche ad alta temperatura

Alimentare e farmaceutico:

- Prodotti chimici per la pulizia (soluzioni CIP)

- Sanificanti e disinfettanti

- Requisiti di conformità alla FDA

Test di immersione a lungo termine

La nostra valutazione della resistenza chimica va oltre le tabelle di compatibilità standard:

Protocolli di immersione prolungata:

- Esposizioni di 30, 90, 180 giorni a temperatura di esercizio

- Testate diverse concentrazioni di sostanze chimiche

- Misurazioni della proprietà per tutto il periodo di esposizione

Tracciamento della proprietà:

- Durezza, resistenza alla trazione, variazioni dell'allungamento

- Rigonfiamento volumetrico e stabilità dimensionale

- Set di compressione sotto esposizione chimica

Correlazione con il mondo reale:

- Campioni di campo analizzati dopo l'esposizione al servizio

- Confronto con le previsioni di laboratorio

- Miglioramento continuo del database

Quali materiali offrono una maggiore resistenza all'invecchiamento?

La selezione dei materiali per la resistenza all'invecchiamento richiede un bilanciamento di più criteri di prestazione, tenendo conto del rapporto costo-efficacia e dei requisiti specifici dell'applicazione.

Una resistenza all'invecchiamento superiore è ottenuta grazie ai fluoroelastomeri (Viton) per ambienti chimici e termici estremi, all'EPDM con un'adeguata mescola per l'esposizione ai raggi UV all'aperto, al silicone per la stabilità alle alte temperature e alle formulazioni specializzate in HNBR per la resistenza agli oli combinata con la stabilità termica, con ogni materiale ottimizzato per gli specifici meccanismi di invecchiamento attraverso un'attenta progettazione della mescola. Il nostro sviluppo di materiali si concentra sulla resistenza multi-ambientale per le applicazioni più esigenti.

Opzioni di materiale premium

I nostri materiali di tenuta ad alte prestazioni rispondono a sfide specifiche di invecchiamento:

Fluoroelastomero (FKM) Vantaggi:

- Eccezionale resistenza chimica ad ampio spettro

- Stabilità termica fino a 250°C in servizio continuo

- Variazioni minime delle proprietà in condizioni di invecchiamento

- Ideale per ambienti chimici e termici difficili

Formulazioni avanzate di EPDM:

- Eccellente resistenza all'ozono e ai raggi UV

- Flessibilità superiore alle basse temperature

- Resistenza al vapore e all'acqua calda

- Conveniente per le applicazioni esterne

Silicone ad alte prestazioni:

- Proprietà stabili da -60°C a +200°C

- Eccellente resistenza ai raggi UV e all'ozono

- Opzioni per alimenti e biocompatibili

- Compressione minima in caso di cicli termici

Strategie di ottimizzazione dei composti

Miglioramento delle prestazioni dei materiali attraverso la formulazione:

Sistemi antiossidanti:

- Gli antiossidanti primari prevengono l'ossidazione iniziale

- Gli antiossidanti secondari decompongono gli idroperossidi

- Combinazioni sinergiche per una maggiore protezione

Stabilizzazione UV:

- Nerofumo per schermatura UV

- Stabilizzatori della luce a base di ammine inibite (HALS)

- Additivi assorbitori di raggi UV per composti trasparenti

Selezione del sistema di reticolazione:

- Polimerizzazione con perossido per la stabilità termica

- Sistemi a zolfo per l'efficienza dei costi

- Sistemi specializzati per la resistenza chimica

Raccomandazioni specifiche per le applicazioni

| Ambiente | Fattore primario di invecchiamento | Materiale consigliato | Vita utile prevista |

|---|---|---|---|

| Industriale per esterni | UV + Ozono | EPDM (nero carbone) | 15-20 anni |

| Alta temperatura | Termico | Silicone o FKM | 10-15 anni |

| Trattamento chimico | Attacco chimico | FKM o HNBR | 5-10 anni |

| Marina/Offshore | Sale + UV + Termico | FKM o EPDM marino | 10-15 anni |

| Lavorazione degli alimenti | Prodotti chimici per la pulizia | Silicone FDA/EPDM | 3-5 anni |

Analisi costi-prestazioni

Bilanciare i costi dei materiali con il valore del ciclo di vita:

Considerazioni sui costi iniziali:

- NBR standard: costo iniziale più basso

- EPDM: costo moderato con buone prestazioni

- Mescole speciali: Costo iniziale più elevato, prestazioni superiori

Valore del ciclo di vita:

- Riduzione della frequenza di sostituzione

- Riduzione dei costi di manutenzione

- Miglioramento dell'affidabilità del sistema

- Riduzione dei costi di inattività

Calcolo del ROI:

- Analisi del costo totale di proprietà

- Valutazione dell'impatto dei costi del fallimento

- Ottimizzazione del programma di manutenzione

Conclusione

L'invecchiamento ambientale rappresenta uno dei fattori più critici, ma spesso trascurati, nelle prestazioni delle tenute dei pressacavi. Grazie ai nostri test completi e all'esperienza reale, abbiamo dimostrato che una corretta selezione dei materiali e una valutazione della resistenza all'invecchiamento possono prolungare la durata delle guarnizioni di 3-5 volte rispetto alle soluzioni standard. La chiave sta nella comprensione dei meccanismi specifici di invecchiamento - calore, raggi UV ed esposizione chimica - e nella scelta di materiali progettati per resistere a queste sfide. In Bepto, il nostro impegno nella scienza dei materiali avanzati e nei test rigorosi garantisce che le nostre guarnizioni offrano prestazioni affidabili per tutta la durata prevista, offrendo il valore a lungo termine e la tranquillità richiesta dalle vostre applicazioni critiche. 😉

FAQ sull'invecchiamento delle guarnizioni dei pressacavi

D: Quanto dovrebbero durare le guarnizioni dei pressacavi in applicazioni esterne?

A: Le guarnizioni scelte correttamente dovrebbero durare 15-20 anni in applicazioni esterne, se si utilizzano materiali EPDM o siliconici stabilizzati ai raggi UV con un adeguato carico di nerofumo. I materiali standard possono guastarsi entro 2-5 anni a causa della degradazione da raggi UV e della fessurazione da ozono.

D: A quale temperatura possono resistere le guarnizioni passacavo standard?

A: Le guarnizioni standard in NBR sono limitate a 100°C in servizio continuo, mentre l'EPDM si comporta bene fino a 150°C e le guarnizioni in silicone o fluoroelastomero possono gestire 200-250°C, a seconda della formulazione specifica della mescola e dei requisiti dell'applicazione.

D: Come faccio a sapere se le mie guarnizioni sono invecchiate e devono essere sostituite?

A: Cercare crepe visibili, indurimento (aumento di Shore A >15 punti), perdita di flessibilità, compression set >50% o compromissione dei valori IP durante i test. Un'ispezione regolare ogni 2-3 anni aiuta a identificare l'invecchiamento prima che si verifichi un guasto.

D: I test di invecchiamento accelerato possono prevedere le prestazioni nel mondo reale?

A: Sì, se condotti correttamente secondo gli standard ASTM, i test di invecchiamento accelerato forniscono previsioni affidabili delle prestazioni sul campo. Mettiamo in relazione i risultati di laboratorio con i dati sul campo per convalidare i nostri protocolli di prova e le nostre raccomandazioni sui materiali.

D: Qual è il modo più economico per migliorare la resistenza all'invecchiamento delle guarnizioni?

A: Il passaggio all'EPDM dall'NBR standard offre un significativo miglioramento dell'invecchiamento a fronte di un moderato aumento dei costi. Per gli ambienti estremi, il costo più elevato dei fluoroelastomeri è giustificato dalla maggiore durata e dalla riduzione dei requisiti di manutenzione.

-

Scoprite come il sistema di classificazione Ingress Protection (IP) classifica l'efficacia di tenuta delle custodie elettriche. ↩

-

Comprendere il processo chimico che porta alla rottura di lunghe catene polimeriche e alla conseguente degradazione del materiale. ↩

-

Esplorate questa proprietà critica che misura la capacità di un materiale di tornare allo spessore originale dopo la compressione. ↩

-

Accedere alla documentazione ufficiale di questo metodo di prova standard per valutare il deterioramento della gomma in un forno ad aria. ↩

-

Scoprite il meccanismo chimico alla base dell'HALS, un additivo chiave utilizzato per proteggere i polimeri dalla degradazione dei raggi UV. ↩