Gestire la sicurezza elettrica negli impianti industriali? Un guasto alla messa a terra può trasformare una manutenzione di routine in un incidente mortale.

Un corretto collegamento elettrico e la messa a terra attraverso i pressacavi forniscono una protezione fondamentale contro le scosse elettriche, i danni alle apparecchiature e i rischi di incendio: sistemi di messa a terra inadeguati causano ogni anno oltre 200 incidenti mortali sul posto di lavoro e migliaia di infortuni in ambienti industriali.

Stamattina Sarah, responsabile della sicurezza in un impianto di trasformazione chimica, mi ha chiamato scossa dopo un incidente sfiorato. Un appaltatore ha subito una grave scossa elettrica toccando un pannello di controllo non correttamente messo a terra durante la manutenzione ordinaria. L'indagine ha rivelato che i collegamenti corrosi dei passacavi avevano compromesso l'intero sistema di messa a terra. Solo la pronta reazione dei lavoratori vicini ha evitato un incidente mortale.

Indice dei contenuti

- Perché il collegamento elettrico e la messa a terra sono fondamentali per la sicurezza industriale?

- In che modo i pressacavi garantiscono una corretta continuità elettrica?

- Quali sono i requisiti essenziali per l'installazione e il collaudo?

- Come mantenere l'integrità del sistema di messa a terra a lungo termine?

Perché il collegamento elettrico e la messa a terra sono fondamentali per la sicurezza industriale?

La comprensione dei principi di messa a terra non è solo una conoscenza tecnica: è il fondamento della sicurezza elettrica che protegge le vite e previene incidenti catastrofici.

Messa a terra elettrica1 fornisce un percorso sicuro per il flusso delle correnti di guasto verso terra, mentre il collegamento garantisce che tutti i componenti metallici mantengano lo stesso potenziale elettrico, evitando pericolose differenze di tensione che possono causare scosse, incendi o esplosioni.

Principi fondamentali di sicurezza

Funzioni del sistema di messa a terra:

Percorso della corrente di guasto:

Quando l'isolamento elettrico si guasta, i sistemi di messa a terra forniscono un percorso a bassa resistenza per la corrente di guasto che fluisce in modo sicuro verso terra, consentendo ai dispositivi di protezione di intervenire rapidamente e di scollegare l'alimentazione.

Stabilizzazione della tensione:

La messa a terra stabilisce un punto di riferimento (zero volt) per i sistemi elettrici, impedendo l'accumulo di tensioni pericolose sugli involucri delle apparecchiature e sulle strutture metalliche.

Protezione dai fulmini:

Sistemi di messa a terra adeguati dissipano in modo sicuro i fulmini e le sovratensioni elettriche, proteggendo sia le apparecchiature che il personale da pericolose sovratensioni.

Dissipazione dell'elettricità statica:

Negli ambienti industriali, la messa a terra impedisce l'accumulo di elettricità statica che potrebbe causare incendi, esplosioni o danni alle apparecchiature.

Distinzione tra collegamento e messa a terra

Legame elettrico:

- Collega i componenti metallici per garantire lo stesso potenziale elettrico

- Impedisce le differenze di tensione tra superfici metalliche adiacenti

- Crea percorsi elettrici continui attraverso le apparecchiature

- Elimina i rischi di scosse dovute a differenze di potenziale

Messa a terra elettrica:

- Collega i sistemi elettrici a terra attraverso elettrodi di messa a terra.

- Fornisce un percorso di ritorno della corrente di guasto alla sorgente

- Stabilisce il punto di riferimento della tensione di sistema

- Abilita il funzionamento del dispositivo di protezione

Integrazione critica:

Sia il collegamento che la messa a terra devono funzionare insieme: il collegamento senza messa a terra lascia i sistemi "fluttuanti", mentre la messa a terra senza collegamento crea differenze di potenziale tra i componenti.

Categorie di rischio industriale

Pericolo di scosse elettriche:

Contatto diretto:

- Contatto con conduttori sotto tensione

- Guasto dell'isolamento che espone le parti sotto tensione

- Procedure di lavoro improprie su apparecchiature sotto tensione

- Dispositivi di protezione individuale inadeguati

Contatto indiretto:

- Tocco di involucri metallici sotto tensione per guasto

- Potenziali di passo e di tocco2 sistemi di messa a terra vicini

- Differenze di tensione tra i componenti collegati

- Scariche di elettricità statica

Rischi di arco elettrico e di esplosione:

Cause dell'arco elettrico:

- Guasti a terra in sistemi con scarsa messa a terra

- Guasti fase-terra con percorsi ad alta impedenza

- Guasto dell'apparecchiatura dovuto a una messa a terra inadeguata

- Interventi di manutenzione su sistemi non correttamente messi a terra

Requisiti di protezione:

- Percorsi di messa a terra a bassa impedenza per una rapida eliminazione dei guasti

- Corretto coordinamento dei dispositivi di protezione

- Analisi dei rischi da arco elettrico ed etichettatura

- Requisiti dei dispositivi di protezione individuale

Conseguenze nel mondo reale

L'incidente dell'impianto chimico di Sarah dimostra le conseguenze pericolose per la vita dei guasti alla messa a terra:

Condizioni iniziali:

- Centro di controllo motore a 480 V con collegamenti a pressacavo corrosi

- L'ingresso di umidità ha compromesso la continuità della messa a terra.

- L'ispezione visiva non ha rilevato la corrosione interna.

- Non sono stati eseguiti test recenti del sistema di messa a terra

Sequenza di guasti:

- Il guasto all'isolamento del motore ha creato un guasto fase-terra

- Il percorso di messa a terra ad alta resistenza non è in grado di trasportare la corrente di guasto

- L'involucro del pannello di controllo si è eccitato a 240V

- L'appaltatore è entrato in contatto con una superficie sotto tensione durante la manutenzione.

- La corrente di guasto è passata attraverso il corpo del lavoratore fino a terra

Fattori che contribuiscono:

- Manutenzione inadeguata dell'impianto di messa a terra

- Mancano i test e le ispezioni periodiche

- Collegamenti dei pressacavi corrosi

- Incollaggio insufficiente tra le sezioni del pannello

Misure preventive attuate:

- Ispezione e test del sistema di messa a terra completo

- Sostituzione dei pressacavi con materiali resistenti alla corrosione

- Procedure e programmi di manutenzione migliorati

- Formazione dei lavoratori sulle procedure di sicurezza elettrica

Requisiti normativi e standard

Requisiti OSHA (29 CFR 1910.304):

Standard del sistema di messa a terra:

- Requisiti del conduttore di terra dell'apparecchiatura

- Specifiche del sistema di elettrodi di messa a terra

- Requisiti di incollaggio per i componenti metallici

- Obblighi di collaudo e manutenzione

NFPA 70 (Codice elettrico nazionale):

Articolo 250 - Messa a terra e collegamento a terra3:

- Requisiti per la messa a terra del sistema

- Specifiche per la messa a terra delle apparecchiature

- Sistemi di elettrodi di messa a terra

- Incollaggio di componenti metallici

Standard internazionali:

IEC 60364 - Impianti elettrici:

- Classificazioni dei sistemi di messa a terra (TN, TT, IT)

- Protezione contro le scosse elettriche

- Requisiti per il collegamento equipotenziale

- Procedure di installazione e collaudo

Considerazioni specifiche per il settore

Luoghi pericolosi:

- Requisiti di incollaggio migliorati per la prevenzione delle esplosioni

- Messa a terra del sistema a sicurezza intrinseca

- Misure di controllo dell'elettricità statica

- Messa a terra speciale per atmosfere infiammabili

Marine e Offshore:

- Integrazione del sistema di protezione catodica

- Problemi di corrosione in ambiente salino

- Protezione dai fulmini per strutture esposte

- Sistemi di messa a terra dei trasformatori di isolamento

Centri dati e strutture IT:

- Messa a terra del segnale di riferimento per la protezione delle apparecchiature

- Qualità dell'alimentazione e compatibilità elettromagnetica

- Messa a terra isolata per apparecchiature sensibili

- Coordinamento dei dispositivi di protezione dalle sovratensioni

In che modo i pressacavi garantiscono una corretta continuità elettrica?

I pressacavi sono componenti fondamentali per mantenere l'integrità del sistema di messa a terra: una scelta o un'installazione errata può creare connessioni pericolose ad alta resistenza.

I pressacavi garantiscono la continuità elettrica attraverso il contatto diretto metallo-metallo tra l'armatura del cavo, il corpo del pressacavo e l'involucro dell'apparecchiatura, mantenendo la tenuta ambientale e la ritenzione meccanica del cavo in tutte le condizioni operative.

Meccanismi di messa a terra dei cavi

Sistemi di cavi blindati:

Armatura in filo d'acciaio (SWA):

- Percorso metallico continuo dalla sorgente al carico

- Morsetti passacavo armati per fornire il collegamento di messa a terra

- I trefoli multipli creano percorsi di corrente ridondanti

- La protezione dalla corrosione mantiene la continuità a lungo termine

Armatura a filo di alluminio (AWA):

- Alternativa più leggera alle armature in acciaio

- Richiede pressacavi in alluminio compatibili

- Prevenzione della corrosione galvanica tra metalli dissimili

- Maggiore conduttività rispetto alle armature in acciaio

Sistemi di schermatura a treccia:

- Treccia metallica flessibile sull'anima del cavo

- Immunità ai disturbi ad alta frequenza

- Richiede una terminazione adeguata per l'efficacia della messa a terra

- Pressacavi speciali progettati per la terminazione della treccia

Metodi di collegamento a terra

Terminazione diretta dell'armatura:

Ghiandole a compressione:

- Morsetti a compressione meccanica per l'armatura del corpo del premistoppa

- Il contatto metallo-metallo garantisce una bassa resistenza

- La distribuzione uniforme della pressione evita i punti caldi

- L'impermeabilità alle intemperie mantiene l'integrità del collegamento

Ghiandole di tipo barriera:

- La barriera fisica impedisce il movimento dei fili di armatura

- Terminazione costante in presenza di vibrazioni

- Maggiore resistenza all'estrazione

- Adatto per applicazioni ad alta sollecitazione

Metodi di messa a terra indiretta:

Conduttori di messa a terra separati:

- Conduttore di messa a terra indipendente (EGC)

- Terminato al terminale di messa a terra dedicato

- Protezione di backup in caso di interruzione della continuità dell'armatura

- Richiesto per sistemi di cavi non metallici

Ponticelli di collegamento:

- Collegamento esterno tra pressacavo e custodia

- Fornisce un percorso di messa a terra ridondante

- Accoglie le differenze di espansione termica

- Facilita i test e la manutenzione

Selezione del materiale per la messa a terra

Materiali conduttivi:

Leghe di ottone:

- Eccellente conducibilità elettrica

- Resistenza alla corrosione nella maggior parte degli ambienti

- Compatibile con conduttori in rame e alluminio

- Disponibile in formulazioni senza piombo per la conformità alla direttiva RoHS.

Acciaio inossidabile:

- Resistenza alla corrosione superiore

- Resistenza meccanica per ambienti difficili

- Conduttività inferiore a quella dell'ottone, ma adeguata per la messa a terra

- Disponibili gradi non magnetici per applicazioni speciali

Leghe di alluminio:

- Leggero per applicazioni sensibili al peso

- Buona conduttività e resistenza alla corrosione

- Richiede un adeguato trattamento della superficie

- Compatibile con l'armatura dei cavi in alluminio

Placcatura e trattamenti superficiali:

Nichelatura:

- Maggiore protezione dalla corrosione

- Mantiene la conduttività nel tempo

- Compatibile con la maggior parte dei materiali dei cavi

- Trattamento standard per applicazioni marine

Stagno:

- Previene l'ossidazione dei metalli di base

- Eccellente saldabilità, se necessario

- Metodo di protezione conveniente

- Adatto alla maggior parte degli ambienti industriali

Considerazioni ambientali

Prevenzione della corrosione:

Compatibilità galvanica:

- Abbinamento del materiale del pressacavo all'armatura del cavo

- Evitare combinazioni di metalli dissimili

- Utilizzo di rondelle di isolamento quando necessario

- Applicazione di rivestimenti protettivi

Protezione dall'umidità:

- La sigillatura ambientale impedisce l'ingresso dell'acqua

- Materiali e trattamenti resistenti alla corrosione

- Drenaggio e ventilazione adeguati

- Ispezione e manutenzione regolari

Effetti della temperatura:

Espansione termica:

- Tassi di espansione diversi possono sollecitare le connessioni

- Il design flessibile dei collegamenti consente di adattarsi ai movimenti

- I terminali a molla mantengono la pressione di contatto

- Il test dei cicli di temperatura convalida le prestazioni

Applicazioni ad alta temperatura:

- Leghe speciali per temperature elevate

- Maggiore resistenza all'ossidazione

- Durata dei cicli termici

- Compatibilità del materiale isolante

Requisiti di resistenza dei collegamenti

Valori di resistenza accettabili:

Requisiti NFPA 70:

- Resistenza del conduttore di terra dell'apparecchiatura ≤ 25 ohm

- Resistenza del ponticello di collegamento ≤ 0,1 ohm

- Resistenza di connessione ≤ 0,05 ohm

- La resistenza totale del percorso consente il funzionamento del dispositivo di protezione

Standard di test:

- IEEE 142 - Messa a terra dei sistemi di alimentazione industriali e commerciali

- IEEE 80 - Guida per la sicurezza della messa a terra delle sottostazioni in c.a.

- IEC 61936 - Installazioni di potenza superiore a 1 kV CA

Tecniche di misurazione:

- Misura della resistenza a quattro fili4 per la precisione

- Test di impedenza CA per gli effetti di frequenza

- Test della corrente di guasto a terra

- Misure di potenziale a contatto e a gradino

In Bepto, i nostri pressacavi sono progettati e testati per fornire connessioni di messa a terra affidabili con valori di resistenza ben al di sotto dei requisiti del settore, garantendo la sicurezza elettrica a lungo termine e l'integrità del sistema.

Quali sono i requisiti essenziali per l'installazione e il collaudo?

L'installazione e il collaudo corretti sono fondamentali per l'efficacia del sistema di messa a terra: le scorciatoie in queste aree possono creare rischi per la vita.

Il successo dell'installazione della messa a terra richiede un'adeguata preparazione del cavo, una corretta applicazione della coppia di serraggio, la verifica della tenuta ambientale e un test completo con strumenti calibrati per verificare i valori di resistenza e la continuità in tutte le condizioni operative.

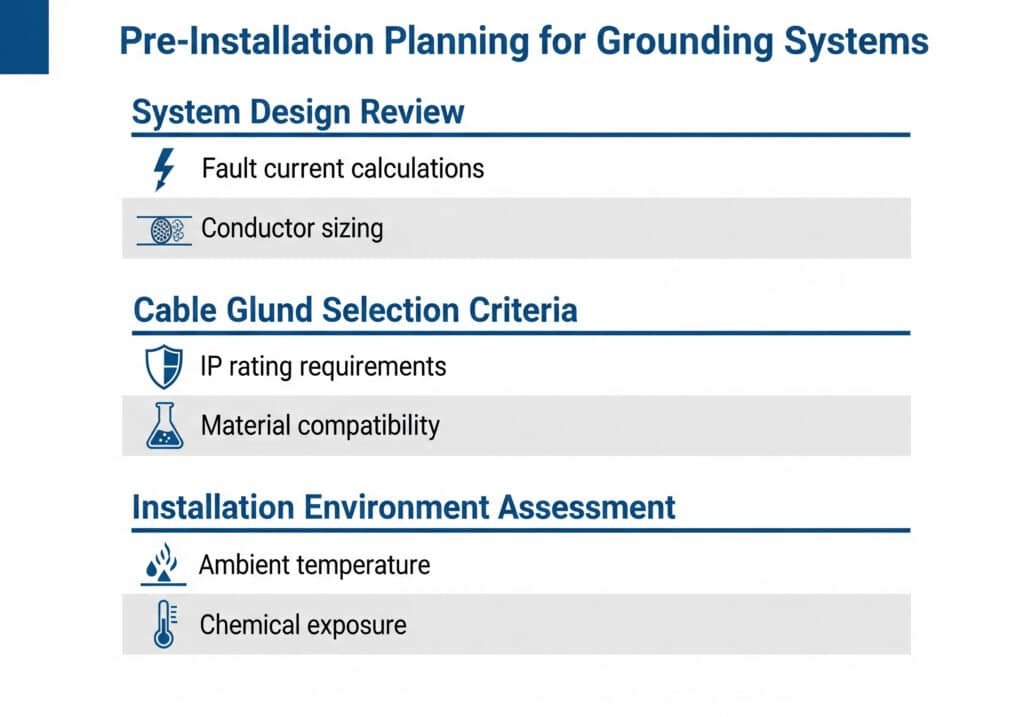

Pianificazione pre-installazione

Revisione della progettazione del sistema:

Analisi del sistema di messa a terra:

- Revisione e verifica dei diagrammi a linea singola

- Adeguatezza del sistema di elettrodi di messa a terra

- Calcoli della corrente di guasto e coordinamento dei dispositivi di protezione

- Verifica del dimensionamento del conduttore di messa a terra delle apparecchiature

- Identificazione dei requisiti di incollaggio

Criteri di selezione dei pressacavi:

- Compatibilità del tipo di cavo e della struttura dell'armatura

- Condizioni ambientali e requisiti di classificazione IP

- Portata di corrente e corrente di guasto nominali

- Compatibilità dei materiali e resistenza alla corrosione

- Resistenza meccanica e alle vibrazioni

Valutazione dell'ambiente di installazione:

- Intervalli di temperatura ambiente e cicli termici

- Condizioni di esposizione all'umidità, alle sostanze chimiche e ai raggi UV

- Fattori di vibrazione e stress meccanico

- Accessibilità per manutenzione e test

- Requisiti di espansione e modifica futuri

Procedure di preparazione dei cavi

Preparazione del cavo armato:

Cavi con armatura in filo d'acciaio (SWA):

- Taglio dei cavi: Utilizzare strumenti adeguati per evitare danni alle armature

- Spelatura dell'armatura: Rimuovere la lunghezza precisa per l'innesto del premistoppa

- Pulizia dell'armatura: Rimuovere gli oli da taglio e i detriti

- Separazione dei fili: Garantire il movimento individuale dei fili

- Preparazione del nucleo: Spelare l'isolamento alla lunghezza desiderata

Cavi con armatura in alluminio (AWA):

- Utensili da taglio speciali: Prevenire la deformazione dei fili di alluminio

- Rimozione dell'ossido: Pulire le superfici in alluminio per garantire un buon contatto

- Composto antiossidante: Applicare per prevenire l'ossidazione futura

- Manipolazione delicata: Evitare la rottura dei fili di alluminio

- Installazione immediata: Ridurre al minimo il tempo di esposizione

Cavi con schermatura intrecciata:

- Preparazione della treccia: Ripiegare il rivestimento del cavo

- Manicotto di terminazione: Utilizzare un connettore appropriato per la treccia

- Pressione di contatto: Garantire una compressione uniforme

- Continuità dello schermo: Verificare il collegamento elettrico

- Rilievo della deformazione: Previene i danni alla treccia dovuti al movimento

Migliori pratiche di installazione

Installazione meccanica:

Requisiti di coppia:

- Seguire esattamente le specifiche del produttore

- Utilizzare chiavi dinamometriche calibrate

- Applicare la coppia di serraggio nella sequenza corretta

- Ricontrollo dopo il ciclo termico

- Documentate tutti i valori di coppia

Filo conduttore:

- Minimo 5 filetti pieni per i premistoppa in acciaio

- Utilizzare un sigillante per filettature adatto all'applicazione

- Evitare un serraggio eccessivo che danneggia le filettature

- Verificare la corretta compressione della guarnizione

- Verificare la tenuta ambientale

Verifica dei collegamenti elettrici:

Test di continuità:

- Testare la continuità dell'armatura del cavo prima dell'installazione

- Verificare il collegamento del premistoppa all'involucro

- Controllare la continuità del sistema end-to-end

- Test sotto stress meccanico

- Documentare tutte le misure

Misura della resistenza:

- Utilizzare la tecnica di misurazione a quattro fili

- Test a più livelli di corrente

- Verificare la stabilità nel tempo

- Confronto con i requisiti di progetto

- Registrare i valori di base per riferimento futuro

Procedure e standard di test

Test di accettazione iniziale:

Test di resistenza dell'isolamento:

- Test tra conduttori e terra

- Applicare le tensioni di prova appropriate

- Soddisfare i requisiti minimi di resistenza

- Test prima e dopo l'installazione

- Documentare le condizioni ambientali

Test della corrente di guasto a terra:

- Verificare il funzionamento del dispositivo di protezione

- Misurare i livelli effettivi di corrente di guasto

- Controllare i tempi di compensazione

- Convalidare le impostazioni di coordinamento

- Test in varie condizioni di sistema

Requisiti per i test in corso:

Programma di ispezioni periodiche:

- Ispezione visiva: Mensile o trimestrale

- Test di resistenza: Annualmente o semestralmente

- Termografia: Annualmente per i sistemi critici

- Integrità meccanica: Durante le interruzioni di manutenzione

- Revisione della documentazione: Continua

Requisiti dell'apparecchiatura di prova:

Strumenti calibrati:

- Multimetri digitali con precisione 0,1%

- Micro-ohmmetri per misure a bassa resistenza

- Tester di resistenza di isolamento (meggers)

- Apparecchiatura per l'iniezione di corrente di guasto a terra

- Termocamere

Errori comuni di installazione

In base alla mia esperienza nell'aiutare Sarah e altri responsabili della sicurezza a indagare sui guasti alla messa a terra, questi errori di installazione causano la maggior parte dei problemi:

Preparazione inadeguata dei cavi:

- Lunghezza di spellatura insufficiente

- Fili di armatura danneggiati durante la preparazione

- Superfici di connessione contaminate

- Preparazione non corretta del conduttore d'anima

- Trattamenti antiossidanti mancanti

Procedure di installazione non corrette:

- Valori o sequenze di coppia errati

- Innesto inadeguato della filettatura

- Guarnizioni danneggiate

- Combinazioni di materiali misti

- Scarsa qualità di lavorazione

Test delle scorciatoie:

- Test di continuità saltato

- Misure di resistenza inadeguate

- Documentazione mancante

- Apparecchiature di prova non calibrate

- Procedure di test incomplete

Requisiti di documentazione

Registri di installazione:

Documentazione richiesta:

- Schede tecniche dei pressacavi

- Conformità della procedura di installazione

- Registrazioni dei valori di coppia

- Risultati e misure dei test

- Certificati di materiale e tracciabilità

- Registri delle qualifiche dei lavoratori

Documentazione di prova:

Contenuto del rapporto di prova:

- Certificati di taratura delle apparecchiature di prova

- Condizioni ambientali durante i test

- Dati di misura completi

- Criteri di superamento e risultati

- Azioni correttive intraprese

- Firme e date degli ispettori

Registri di manutenzione:

Documentazione in corso:

- Risultati delle ispezioni periodiche

- Tendenze delle misure di resistenza

- Azioni di manutenzione correttiva

- Registri di sostituzione dei componenti

- Documentazione sulle modifiche al sistema

Procedure di garanzia della qualità

Verifica dell'installazione:

Ispezione in più punti:

- Verifica dei materiali rispetto alle specifiche

- Controllo della conformità della procedura di installazione

- Valutazione della qualità della lavorazione

- Verifica della procedura di test

- Revisione della completezza della documentazione

Verifica indipendente:

- Ispezione da parte di terzi per i sistemi critici

- Revisione tra pari dei risultati dei test

- Approvazione del lavoro da parte della supervisione

- Test di accettazione del cliente

- Preparazione alle ispezioni normative

Bepto fornisce un supporto completo per l'installazione che comprende procedure dettagliate, programmi di formazione e assistenza tecnica per garantire la corretta installazione del sistema di messa a terra e l'affidabilità a lungo termine.

Come mantenere l'integrità del sistema di messa a terra a lungo termine?

I sistemi di messa a terra si degradano nel tempo senza un'adeguata manutenzione: ciò che inizia come un'installazione sicura può diventare un pericolo mortale.

Una manutenzione efficace della messa a terra richiede regolari ispezioni visive, test periodici di resistenza, monitoraggio ambientale e sostituzione proattiva dei componenti degradati prima che compromettano la sicurezza e l'affidabilità del sistema.

Meccanismi di degrado e segnali di allarme

Guasti legati alla corrosione:

- Si verifica tra metalli dissimili in presenza di elettrolita

- Crea connessioni ad alta resistenza nel tempo

- Spesso nascosti all'interno di pressacavi e collegamenti

- Accelerata dall'umidità, dal sale e dall'esposizione a sostanze chimiche.

- La prevenzione richiede compatibilità dei materiali e rivestimenti protettivi

Corrosione ambientale:

- Ossidazione generale dei componenti metallici

- Corrosione per vaiolatura in ambienti con cloruri

- Cricche da corrosione sotto sforzo con carico meccanico

- Corrosione microbiologicamente influenzata (MIC)

- Degradazione UV dei rivestimenti protettivi

Segnali di avvertimento visivi:

- Scolorimento o macchie intorno alle connessioni

- Depositi bianchi, verdi o color ruggine

- Rivestimenti protettivi incrinati o danneggiati

- Hardware allentato o danneggiato

- Evidenza di infiltrazione di umidità

Degradazione meccanica:

Effetti del ciclo termico:

- Connessioni con sollecitazioni di espansione e contrazione

- Allentamento delle connessioni filettate nel tempo

- Provoca cricche da fatica nei materiali

- Degrada i materiali delle guarnizioni e delle tenute

- Crea connessioni intermittenti ad alta resistenza

Vibrazioni e movimento:

- Allenta i collegamenti meccanici

- Provoca corrosione da sfregamento sulle superfici di contatto

- Rompe i fili dell'armatura del cavo

- Danneggia i componenti interni del pressacavo

- Crea punti di concentrazione delle sollecitazioni

Procedure di ispezione e frequenza

Protocolli di ispezione visiva:

Ispezioni mensili:

- Verificare l'assenza di corrosione o danni evidenti

- Verifica dell'integrità della tenuta ambientale

- Cercare hardware o collegamenti allentati

- Verificare il corretto supporto dei cavi e lo scarico della trazione

- Documentare eventuali modifiche rispetto alle ispezioni precedenti

Ispezioni trimestrali dettagliate:

- Rimuovere i coperchi per l'ispezione dei componenti interni

- Controllare la coppia di serraggio dei collegamenti accessibili

- Verificare il corretto collegamento del conduttore di terra

- Ispezione delle condizioni dell'armatura del cavo

- Test dell'efficacia della sigillatura ambientale

Ispezioni complete annuali:

- Revisione completa della documentazione del sistema

- Termografia di tutti i collegamenti

- Misure di resistenza dettagliate

- Test di integrità meccanica

- Valutazione delle condizioni ambientali

Programmi di test e misurazione

Requisiti per le prove di resistenza:

Frequenza di prova:

- Sistemi di sicurezza critici: Semestrale

- Apparecchiature industriali generiche: Annualmente

- Applicazioni non critiche: Ogni 2-3 anni

- Dopo qualsiasi modifica del sistema: Immediatamente

- A seguito di eventi ambientali: Se necessario

Tecniche di misurazione:

Test di resistenza a quattro fili:

- Elimina gli errori di resistenza dei puntali

- Fornisce misure accurate a bassa resistenza

- Richiesto per valori di resistenza inferiori a 1 ohm

- Utilizza connessioni separate per corrente e tensione

- Strumenti calibrati essenziali per la precisione

Test della corrente di guasto a terra:

- Verifica il funzionamento del dispositivo di protezione

- Verifica dei percorsi effettivi della corrente di guasto

- Convalida le ipotesi di progettazione del sistema

- Identifica i collegamenti ad alta impedenza

- Garantisce l'efficacia della protezione dei lavoratori

Tendenze e analisi:

Gestione dei dati:

- Mantenere le misure di resistenza storiche

- Tracciare le tendenze nel tempo

- Identificare precocemente le connessioni in degrado

- Confronto con i criteri di accettazione

- Pianificare le attività di manutenzione preventiva

Manutenzione predittiva:

- Stabilire le misure di base

- Impostare le soglie di avviso per le modifiche

- Programmare la manutenzione prima dei guasti

- Ottimizzare le frequenze di ispezione

- Riduzione dei tempi di inattività non pianificati

Strategie di manutenzione preventiva

Programmi di sostituzione dei componenti:

Sostituzione programmata:

- Sostituire regolarmente le guarnizioni e le sigillature

- Aggiornare i pressacavi con un design migliorato

- Aggiornamento a materiali resistenti alla corrosione

- Sostituire i cavi e i collegamenti obsoleti

- Modernizzare i sistemi di protezione

Sostituzione basata sulle condizioni:

- Sostituire quando la resistenza supera i limiti

- Sostituzione dei componenti che presentano corrosione

- Aggiornamento dopo il danno ambientale

- Aggiornare le seguenti modifiche al codice

- Sostituire le apparecchiature obsolete

Protezione dell'ambiente:

Prevenzione della corrosione:

- Applicare regolarmente i rivestimenti protettivi

- Utilizzare gli inibitori di corrosione, ove opportuno

- Migliorare il drenaggio e la ventilazione

- Controllo dell'umidità e della temperatura

- Eliminare le coppie galvaniche

Controllo dell'umidità:

- Mantenere l'impermeabilità ambientale

- Migliorare il design dell'involucro

- Aggiungere sistemi di drenaggio

- Utilizzare essiccanti, se necessario

- Monitoraggio dei livelli di umidità

Documentazione e registri di manutenzione

Requisiti per la tenuta dei registri:

Registri di ispezione:

- Data, ora e identificazione dell'ispettore

- Condizioni ambientali durante l'ispezione

- Risultati e osservazioni dettagliate

- Documentazione fotografica delle condizioni

- Azioni correttive adottate o raccomandate

Risultati del test:

- Identificazione dello strumento calibrato

- Dati di misura completi

- Condizioni e procedure di test

- Confronto con i criteri di accettazione

- Analisi delle tendenze e raccomandazioni

Attività di manutenzione:

- Lavori eseguiti e materiali utilizzati

- Qualifiche e formazione del personale

- Controllo e verifica della qualità

- Tracciabilità dei costi e gestione del budget

- Informazioni sulla garanzia

Risposta alle emergenze e indagini sui guasti

Procedure di risposta agli incidenti:

Azioni immediate:

- Garantire innanzitutto la sicurezza del personale

- Togliere l'alimentazione ai sistemi interessati se è sicuro

- Isolare le aree danneggiate

- Documentare la scena dell'incidente

- Notificare alle autorità competenti

Processo di indagine:

- Conservare le prove per l'analisi

- Condurre l'analisi delle cause principali

- Esaminare i registri di manutenzione

- Intervista al personale coinvolto

- Identificare i fattori che contribuiscono

Azioni correttive:

- Riparare i pericoli immediati per la sicurezza

- Attuare misure di protezione temporanee

- Sviluppare soluzioni permanenti

- Aggiornamento delle procedure e della formazione

- Prevenire le recidive attraverso modifiche al progetto

Requisiti di formazione e competenza

Qualifiche del personale:

Lavoratori elettrici:

- Formazione sulla sicurezza elettrica NFPA 70E

- Consapevolezza del rischio di arco voltaico

- Procedure di lockout/tagout

- Uso dei dispositivi di protezione individuale

- Procedure di risposta alle emergenze

Tecnici di manutenzione:

- Principi del sistema di messa a terra

- Funzionamento dell'apparecchiatura di test

- Procedure di installazione

- Tecniche di risoluzione dei problemi

- Requisiti di documentazione

Agenti di sicurezza:

- Requisiti di conformità normativa

- Identificazione e valutazione dei pericoli

- Tecniche di indagine sugli incidenti

- Sviluppo del programma di formazione

- Procedure di audit e ispezione

Analisi costi-benefici dei programmi di manutenzione

Programma di manutenzione delle piante di Sarah:

Investimento annuale per la manutenzione:

- Manodopera di ispezione: $15.000

- Apparecchiature di prova e calibrazione: $8.000

- Sostituzione preventiva dei componenti: $12.000

- Formazione e certificazione: $5.000

- Costo totale annuo: $40.000

Costi evitati:

- Prevenzione degli incidenti elettrici: $500.000+ potenziali

- Danni alle apparecchiature evitati: $100.000 all'anno

- Riduzione dei tempi di inattività non programmati: $200.000 all'anno

- Riduzione dei premi assicurativi: $25.000 all'anno

- Costi totali evitati: $825.000+ all'anno

ROI: 1,960%

Riduzione del rischio: 95% meno incidenti elettrici

Conclusione

Il corretto collegamento elettrico e la messa a terra attraverso i pressacavi sono essenziali per la sicurezza industriale: programmi sistematici di manutenzione e collaudo proteggono le vite umane, garantendo al tempo stesso un eccezionale ritorno economico grazie alla prevenzione degli incidenti e alla protezione delle apparecchiature.

Domande frequenti sul collegamento elettrico e sulla messa a terra con i pressacavi

D: Qual è la differenza tra collegamento e messa a terra nelle applicazioni con pressacavi?

R: Il bonding collega i componenti metallici (come l'armatura del cavo attraverso il passacavo fino all'involucro) per garantire lo stesso potenziale elettrico, mentre la messa a terra collega l'intero sistema alla terra. Entrambi sono necessari: il collegamento impedisce le differenze di tensione tra i componenti, mentre la messa a terra fornisce un percorso per la corrente di guasto.

D: Con quale frequenza devo testare la resistenza del sistema di messa a terra?

R: I sistemi di sicurezza critici devono essere testati semestralmente, le apparecchiature industriali generiche annualmente e le applicazioni non critiche ogni 2-3 anni. Eseguire sempre il test immediatamente dopo qualsiasi modifica del sistema o evento ambientale che possa influire sull'integrità della messa a terra.

D: Quali valori di resistenza indicano un problema di messa a terra?

R: La resistenza del conduttore di messa a terra dell'apparecchiatura deve essere ≤25 ohm, la resistenza del ponticello di collegamento ≤0,1 ohm e la resistenza del collegamento ≤0,05 ohm. Inoltre, la resistenza deve rimanere stabile nel tempo: tendenze crescenti indicano l'insorgere di problemi che richiedono un'indagine.

D: Posso utilizzare i pressacavi in alluminio con i cavi con armatura in acciaio?

R: Si crea un rischio di corrosione galvanica a causa dei metalli dissimili. Utilizzare premistoppa in acciaio o acciaio inox con armatura in filo d'acciaio, oppure premistoppa in alluminio con armatura in filo d'alluminio. Se la miscelazione è inevitabile, utilizzare misure di isolamento e di protezione dalla corrosione adeguate.

D: Cosa devo fare se trovo una resistenza elevata in un collegamento a pressacavo?

R: Innanzitutto, garantire la sicurezza del personale, se possibile, togliendo la tensione. Quindi indagare sulla causa, spesso corrosione, collegamenti allentati o componenti danneggiati. Pulire e serrare nuovamente le connessioni se è sicuro, oppure sostituire il pressacavo se si riscontrano danni. Dopo le riparazioni, eseguire sempre un nuovo test e documentare l'azione correttiva.

-

Rivedere i principi fondamentali della sicurezza elettrica e della messa a terra del sistema secondo l'OSHA. ↩

-

Scoprite come possono verificarsi gradienti di tensione pericolosi nel terreno durante un guasto elettrico. ↩

-

Esplorare i requisiti specifici per la messa a terra e il collegamento, come indicato nel National Electrical Code. ↩

-

Scoprite perché il metodo a quattro fili (Kelvin) fornisce misure a bassa resistenza estremamente accurate. ↩

-

Comprendere il processo elettrochimico che causa la corrosione accelerata tra metalli dissimili. ↩