I quadristi sprecano migliaia di ore per installazioni inefficienti di pressacavi. La lentezza dei processi compromette la redditività e ritarda le consegne ai clienti.

Questo reparto di costruzione di pannelli ha ottenuto un'installazione dei pressacavi 40% più rapida grazie all'implementazione di kit di pressacavi predimensionati, procedure di coppia standardizzate e layout ottimizzato dello spazio di lavoro, riducendo i costi di manodopera di $180.000 all'anno ed eliminando le rilavorazioni.

Quando Hassan mi ha chiamato la scorsa primavera, la sua attività di costruzione di pannelli stava annegando nell'inefficienza. "Chuck, i miei tecnici passano più tempo a selezionare e installare i pressacavi che a cablare i pannelli veri e propri", si è lamentato.

Indice dei contenuti

- Qual è stato il costo del processo di installazione originale di questo negozio?

- Quali sono le modifiche specifiche che hanno consentito i maggiori risparmi di tempo?

- In che modo la standardizzazione ha migliorato sia la velocità che la qualità?

- Quali sono stati i risultati misurabili dopo 6 mesi di implementazione?

Qual è stato il costo del processo di installazione originale di questo negozio?

La comprensione delle inefficienze di base rivela dove sono possibili i maggiori miglioramenti.

Il processo originale di installazione dei pressacavi richiedeva 12 minuti per pressa, con un tasso di rilavorazione di 15%, che costava a questo quadrista di 50 persone $280.000 all'anno in termini di manodopera e creava ritardi nelle consegne e problemi di qualità.

L'incubo dell'inefficienza

Hassan's Electrical Systems LLC costruisce pannelli di controllo personalizzati1 per l'automazione industriale. Quando ho visitato la loro struttura di 15.000 piedi quadrati a Dubai, ho assistito al caos in prima persona.

Suddivisione del processo originale:

- Selezione dei ghiandole: 3 minuti di ricerca nei cassonetti

- Verifica delle dimensioni: 2 minuti di misurazione e controllo

- Raccolta di strumenti: 1,5 minuti per trovare gli strumenti corretti

- Installazione: 4 minuti di lavoro effettivo di assemblaggio

- Controllo qualità: 1,5 minuti di ispezione e test

- Tempo totale: 12 minuti per ghiandola

Perdite di tempo nascoste:

- Raggiungere a piedi le aree di stoccaggio (150 metri andata e ritorno)

- Ricerca nei cestini dell'inventario misto

- Misurare più volte i cavi

- Utilizzo di strumenti sbagliati e riavvio

- Correzione degli errori di installazione

La matematica dietro la follia

L'officina di Hassan ha installato circa 2.000 pressacavi al mese su 40 progetti attivi.

Analisi mensile del lavoro:

- Totale ghiandole: 2.000 unità

- Tempo per ghiandola: 12 minuti

- Ore di lavoro totali: 400 ore

- Tasso di lavoro: $35/ora (comprese le spese generali)

- Costo mensile: $14,000

- Costo annuale: $168,000

Impatto della rielaborazione:

- Tasso di rilavorazione: 15% (300 ghiandole/mese)

- Tempo supplementare: 8 minuti per rielaborazione

- Ore di rilavorazione: 40 ore/mese

- Costo di rilavorazione: $1,400/month ($16,800/year)

- Tempo di ispezione della qualità: 60 ore/mese ($25.200/anno)

Costo totale annuo dell'installazione: $210.000

Gli effetti a catena

Ma il vero costo non era solo la manodopera. Le inefficienze di Hassan creavano molteplici problemi:

Impatto sul cliente:

- Ritardi nella consegna20% di progetti spediti in ritardo

- Reclami sulla qualitàTasso di rifiuto del cliente 8%

- Costi di rilavorazione: $50.000 richieste di garanzia annuale

- Affari persi: 3 clienti hanno cambiato fornitore

Impatto sui dipendenti:

- Livelli di frustrazione: Elevato turnover nel team di assemblaggio

- Costi per gli straordinari: 15% retribuzione premio per lavori urgenti

- Onere della formazione: Riqualificazione costante a causa del turnover

- Problemi di morale: I tecnici si sono sentiti improduttivi

"I miei tecnici migliori passavano più tempo a cercare i pezzi che a costruire i pannelli", mi ha detto Hassan. "Qualcosa doveva cambiare".

Una lotta simile a quella di Davide

Nello stesso periodo, il laboratorio di pannelli di David in Germania ha dovuto affrontare sfide identiche. La sua azienda di 30 persone stava perdendo contratti a favore di concorrenti più veloci.

I punti dolenti di David:

- Tempo di installazione: 14 minuti per ghiandola (peggio di Hassan!)

- Caos nell'inventarioOltre 200 tipi diversi di premistoppa in stock

- Inefficienza dello strumento: Set di attrezzi personali dei tecnici

- Problemi di qualità22% tasso di rilavorazione su ingressi cavo

"Stavamo annegando nella nostra stessa complessità", ha ammesso David. "Ogni progetto utilizzava diversi tipi di ghiandole e nessuno riusciva a trovare qualcosa in fretta".

Quali sono le modifiche specifiche che hanno consentito i maggiori risparmi di tempo?

Se implementati sistematicamente, i piccoli miglioramenti dei processi si trasformano in enormi guadagni di efficienza.

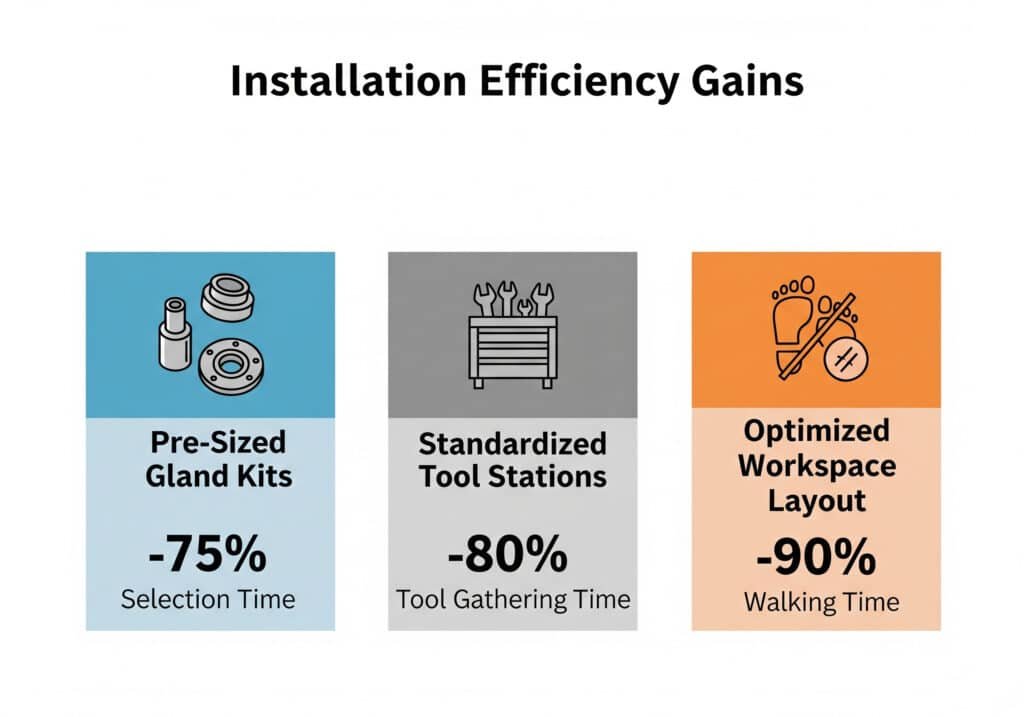

I kit di premistoppa pre-dimensionati hanno ridotto i tempi di selezione di 75%, le stazioni utensili standardizzate hanno ridotto i tempi di raccolta degli utensili di 80% e la disposizione ottimizzata dello spazio di lavoro ha eliminato 90% di tempo di cammino durante l'installazione.

Modifica #1: Kit di ghiandole predimensionate

La svolta più importante è stata l'eliminazione del processo decisionale durante l'installazione.

Il Sistema Kit:

- Kit A: Pressacavi in nylon M12-M16 (80% di applicazioni)

- Kit B: Pressacavi in ottone M20-M25 (15% di applicazioni)

- Kit C: Pressacavi in acciaio inox M32+ (5% di applicazioni)

- Kit speciale: Pressacavi marini e antideflagranti

Contenuto del kit (esempio: kit A):

- 20x pressacavi in nylon M12 con guarnizioni

- 15x pressacavi in nylon M16 con guarnizioni

- 10x pressacavi in nylon M20 con guarnizioni

- Assortimento di controdadi

- Istruzioni per l'installazione

- Lista di controllo della qualità

Risparmio di tempo:

- Prima: 3 minuti di selezione + 2 minuti di verifica = 5 minuti

- Dopo: 30 secondi selezione del kit = 0,5 minuti

- Risparmio: 4,5 minuti per ghiandola (37,5% di tempo totale)

Modifica #2: stazioni di utensili standardizzate

Abbiamo eliminato completamente il gioco della caccia agli attrezzi.

Design della stazione degli strumenti:

- Posizione: Uno ogni 4 banchi da lavoro (sbraccio massimo di 5 metri)

- Contenuti: Tutti gli strumenti necessari per l'installazione dei pressacavi

- Organizzazione: Tavole d'ombra con i contorni degli strumenti

- Manutenzione: Controllo e sostituzione giornaliera degli utensili

Elenco degli utensili standard:

- Chiave dinamometrica calibrata (gamma 10-50 Nm)

- Strumenti per spelare i cavi (più dimensioni)

- Maschi e filiere per filettatura

- Calibri di misura

- Spazzole per la pulizia

- Dosatore di sigillante per filetti

Risparmio di tempo:

- Prima: 1,5 minuti di raccolta degli strumenti

- Dopo: 0,3 minuti di accesso alla stazione vicina

- Risparmio: 1,2 minuti per ghiandola (10% di tempo totale)

Modifica #3: Layout dell'area di lavoro ottimizzato

Abbiamo riprogettato l'intero flusso di produzione per ridurre al minimo gli spostamenti.

Principi di layout:

- Banchi da lavoro a U: Tutto a portata di mano

- Contenitori per pezzi alimentati a gravità: Rifornimento automatico

- Gestione dei cavi integrata: Nessun groviglio di cavi

- Stazioni di qualità: Apparecchiatura di test incorporata

Ottimizzazione del flusso di lavoro:

- Zona di preparazione dei cavi: Stazione di taglio e spellatura

- Area di montaggio dei premistoppa: Area di lavoro dell'installazione

- Punto di verifica della qualità: Test e documentazione

- Stabilizzazione dei prodotti finiti: Pronto per la fase successiva di assemblaggio

Risparmio di tempo:

- Prima: 150 metri a piedi per 10 ghiandole

- Dopo: 20 metri di camminata per 10 ghiandole

- Risparmio: 2 minuti per 10 ghiandole (miglioramento di 1,7%)

Modifica #4: Procedure di installazione semplificate

Abbiamo creato procedure infallibili che hanno eliminato i tempi di riflessione.

Procedura operativa standard2:

- Selezionare il cavo: Misurare il diametro con il calibro go/no-go

- Scegliere la ghiandola: Utilizzare il diametro del cavo per selezionare il kit

- Preparare il cavo: Striscia a lunghezza marcata (righello inciso al laser)

- Installare il premistoppa: Seguire la sequenza di coppia della scheda

- Sigillo di prova: Utilizzare la procedura standard di prova della pressione

Ausili visivi:

- Tabelle dei diametri dei cavi con codice colore

- Illustrazioni della sequenza di coppia

- Esempi di ispezione pass/fail

- Diagrammi di flusso per la risoluzione dei problemi

Risparmio di tempo:

- Prima: 1,5 minuti di riflessione e controllo

- Dopo: 0,2 minuti dopo la procedura

- Risparmio: 1,3 minuti per ghiandola (11% del tempo totale)

Risultati dell'implementazione di Hassan

Hassan ha introdotto i cambiamenti in fasi successive nell'arco di 3 mesi:

Fase 1 (mese 1): Stazioni utensili

- Riduzione del tempo: Miglioramento 10%

- Miglioramento della qualità: 5% meno errori

- Feedback dei dipendenti: "Finalmente gli strumenti dove servono!".

Fase 2 (mese 2): Kit pre-dimensionati

- Riduzione del tempo: Miglioramento 35% (cumulativo)

- Miglioramento della qualità: 12% meno errori

- Giri d'inventario: Migliorato da 6x a 12x annualmente

Fase 3 (Mese 3): Ottimizzazione del layout

- Riduzione del tempo: Miglioramento 42% (finale)

- Miglioramento della qualità: 18% meno errori

- Soddisfazione dei dipendenti: Significativamente migliorato

In che modo la standardizzazione ha migliorato sia la velocità che la qualità?

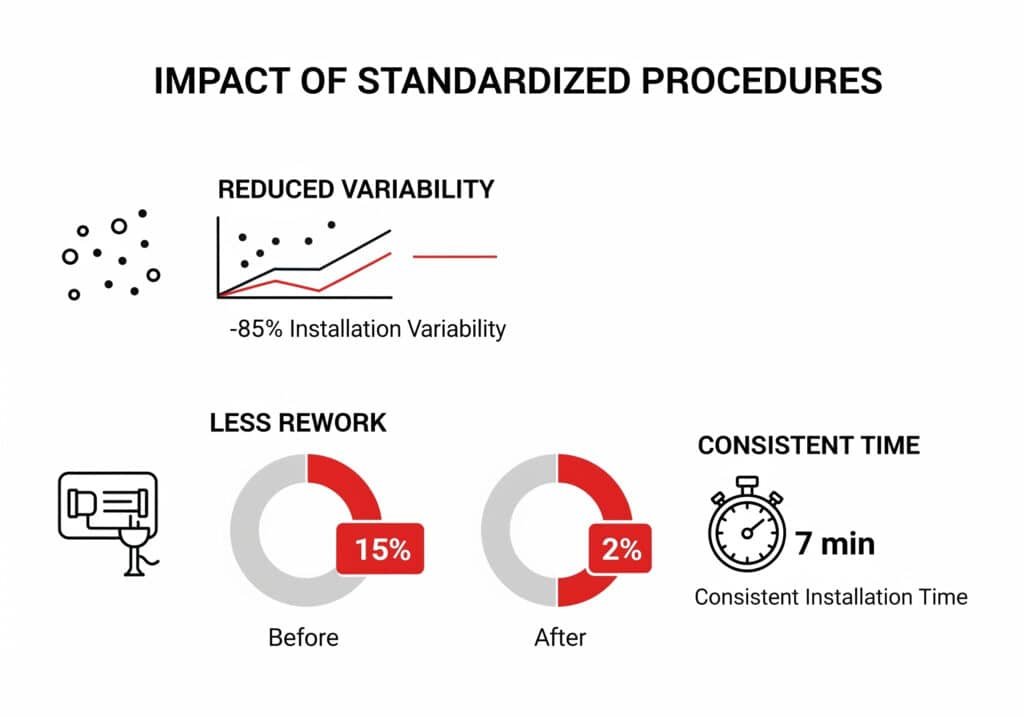

L'eliminazione della variabilità crea processi prevedibili e ripetibili che riducono gli errori e aumentano la velocità.

Le procedure standardizzate hanno ridotto la variabilità dell'installazione di 85%, riducendo le rilavorazioni da 15% a 2% e consentendo ai tecnici di ottenere tempi di installazione costanti di 7 minuti indipendentemente dal livello di esperienza.

Il potere della standardizzazione dei processi

Prima della standardizzazione, Hassan aveva 12 metodi di installazione diversi (uno per tecnico). Dopo la standardizzazione, tutti hanno seguito la stessa procedura collaudata.

Elementi di standardizzazione:

1. Standardizzazione dei materiali

- Riduzione da oltre 200 tipi di premistoppa a 25 tipi standard

- Eliminati i premistoppa "per ordine speciale" per le applicazioni 90%

- Standardizzati su 3 fornitori invece di 12

- Creato elenco dei fornitori approvati3 con accordi di qualità

2. Standardizzazione degli strumenti

- Modello unico di chiave dinamometrica per tutte le stazioni

- Strumenti di spelatura dei cavi identici in tutto il negozio

- Apparecchiatura di misura standardizzata (stessa marca/modello)

- Sigillante per filettature comuni e prodotti per la pulizia

3. Standardizzazione delle procedure

- Istruzioni di lavoro scritte con foto

- Sequenze di coppia standard per ogni dimensione del premistoppa

- Punti di controllo della qualità coerenti

- Requisiti di documentazione uniformi

Metriche di miglioramento della qualità

Prima della standardizzazione:

- Tasso di rilavorazione: 15% (300 ghiandole/mese)

- Reclami dei clienti: 8 al mese

- Costi della garanzia: $4.200/mese

- Tempo di ispezione: 1,5 minuti per ghiandola

Dopo la standardizzazione:

- Tasso di rilavorazione2% (40 ghiandole/mese)

- Reclami dei clienti: 1 al mese

- Costi della garanzia: $600/mese

- Tempo di ispezione: 0,5 minuti per ghiandola

Accelerazione della formazione

La standardizzazione ha migliorato notevolmente la formazione dei nuovi tecnici:

Confronto dei tempi di allenamento:

| Livello di abilità | Prima (ore) | Dopo (ore) | Miglioramento |

|---|---|---|---|

| Installazione di base | 16 | 4 | 75% più veloce |

| Procedure di qualità | 8 | 2 | 75% più veloce |

| Risoluzione dei problemi | 12 | 3 | 75% più veloce |

| Formazione totale | 36 | 9 | 75% più veloce |

Efficacia della formazione:

- Produttività dei nuovi tecnici: Raggiunta l'efficienza di 90% in 2 settimane contro 8 settimane.

- Tassi di errore: I nuovi tecnici hanno raggiunto subito un tasso di errore <5%

- Livelli di fiducia: Maggiore soddisfazione sul lavoro e fidelizzazione

Il viaggio di David nella standardizzazione

David ha implementato una standardizzazione simile, con risultati ancora più eclatanti:

Il suo approccio:

- Tipi di ghiandole: Riduzione da 200 a 15 tipi standard

- Fornitori: Consolidato da 8 a 2 fornitori preferiti

- Procedure: Creazione di istruzioni di lavoro visive in tedesco e inglese

- Formazione: Programma di certificazione obbligatorio per tutti i tecnici

I risultati di David:

- Tempo di installazione: Riduzione da 14 a 6,5 minuti (miglioramento 54%)

- Tasso di rilavorazione: Sceso da 22% a 1,5%

- Soddisfazione del cliente: Aumento da 78% a 96%

- Turnover dei dipendenti: Riduzione da 25% a 8% all'anno.

"La standardizzazione ha trasformato la nostra intera attività", ha riferito David. "Siamo passati dal caos alla precisione di un orologio in 4 mesi".

L'effetto composto

La standardizzazione ha creato ulteriori vantaggi inaspettati:

Gestione dell'inventario:

- Livelli di stock: Riduzione di 60% e miglioramento della disponibilità

- Inventario obsoleto: Eliminato $45.000 di scorte morte

- Rapporti con i fornitori: Partnership più forti con un minor numero di fornitori

- Potere d'acquisto: Migliori prezzi grazie al consolidamento dei volumi

Efficienza della manutenzione:

- Manutenzione degli strumenti: Semplificato con attrezzature identiche

- Parti di ricambio: Riduzione della complessità e dell'inventario

- Calibrazione: Semplificato con equipaggiamento di serie

- Sostituzione: Approvvigionamento più rapido di strumenti identici

Quali sono stati i risultati misurabili dopo 6 mesi di implementazione?

I risultati del mondo reale dimostrano il valore del miglioramento sistematico dei processi nelle operazioni di costruzione dei pannelli.

Dopo 6 mesi, l'officina di Hassan ha ottenuto un tempo medio di installazione di 7,2 minuti (miglioramento di 40%), un tasso di rilavorazione di 2% (miglioramento di 87%) e un risparmio di manodopera annuo di $180.000, migliorando al contempo la soddisfazione dei clienti a 94%.

Rapporto sulle prestazioni di Hassan per 6 mesi

Risultati del tempo di installazione:

| Metrico | Prima | Dopo | Miglioramento |

|---|---|---|---|

| Tempo medio per ghiandola | 12,0 min | 7,2 min | 40% più veloce |

| Il tecnico più veloce | 9,5 min | 6,8 min | 28% più veloce |

| Il tecnico più lento | 16,2 min | 8,1 min | 50% più veloce |

| Variabilità temporale (std dev) | 3,2 min | 0,7 min | 78% più consistente |

Miglioramenti della qualità:

| Metrica della qualità | Prima | Dopo | Miglioramento |

|---|---|---|---|

| Tasso di rilavorazione | 15% | 2% | Riduzione 87% |

| Reclami dei clienti | 8/mese | 1 mese | Riduzione 87% |

| Costi della garanzia | $4,200/mese | $600/mese | Riduzione 86% |

| Rendimento al primo passaggio4 | 85% | 98% | Miglioramento 15% |

Impatto finanziario:

Risparmio sul costo del lavoro:

- Installazione mensile del premistoppa: 2.000 unità

- Risparmio di tempo per ghiandola: 4,8 minuti

- Risparmio mensile totale: 160 ore

- Tasso di lavoro: $35/ora

- Risparmio mensile: $5,600

- Risparmio annuale: $67,200

Risparmio sulla riduzione della rilavorazione:

- Riduzione della rilavorazione: 260 ghiandole/mese (da 15% a 2%)

- Tempo per rilavorazione: 8 minuti

- Risparmio di tempo mensile: 35 ore

- Risparmio mensile: $1,225

- Risparmio annuale: $14,700

Qualità Risparmio sui costi:

- Riduzione dei costi di garanzia: $3.600/mese

- Risparmi sulla garanzia annuale: $43,200

- Riduzione dei tempi di ispezione: 33 ore/mese

- Risparmi sulle ispezioni annuali: $13,860

Risparmio annuo totale: $138.960

Effetti moltiplicatori della produttività

I miglioramenti hanno creato cicli di feedback positivi:

Coinvolgimento dei dipendenti:

- Soddisfazione lavorativa: Aumentato da 6,2/10 a 8,7/10

- Tasso di turnover: Riduzione da 18% a 6% all'anno.

- Costi di formazione: Riduzione di $25.000/anno

- Lavoro straordinario: Riduzione da 15% a 5% di ore totali.

Impatto sul cliente:

- Consegna puntuale: Miglioramento da 80% a 96%

- Soddisfazione del cliente: Aumentato da 82% a 94%

- Affari ripetuti: Aumentato di 35%

- Acquisizione di nuovi clienti8 nuovi conti in 6 mesi

Vantaggio competitivo:

- Tempi di consegna del preventivo: Ridotto da 5 giorni a 2 giorni

- Capacità produttiva: Aumento di 25% senza aggiunta di personale

- Margini di profitto: Miglioramento di 12% grazie all'aumento dell'efficienza.

- Quota di mercato: Acquisizione di 3 importanti clienti della concorrenza

Il successo parallelo di Davide

L'operazione tedesca di David ha ottenuto risultati simili:

Metriche di David per 6 mesi:

- Tempo di installazione: 14 minuti → 6,5 minuti (miglioramento 54%)

- Tasso di rilavorazione22% → 1,5% (miglioramento di 93%)

- Risparmio annuale: €195,000 ($210,000)

- Fidelizzazione dei clienti: Migliorato da 75% a 92%

"Questi risultati hanno superato le nostre più rosee aspettative", ha riferito David. "Ora siamo il costruttore di pannelli più veloce della nostra regione e i clienti se ne stanno accorgendo".

Calcolo del ROI di Hassan

Investimento per l'implementazione:

- Stazioni utensili: $15.000 (5 stazioni × $3.000)

- Modifica del layout: $25.000 (riconfigurazione del banco di lavoro)

- Programma di formazione: $8.000 (sviluppo della procedura + tempo di formazione)

- Riorganizzazione dell'inventario: $5.000 (allestimento kit + etichettatura)

- Investimento totale: $53,000

Benefici annuali:

- Risparmio di manodopera: $67,200

- Riduzione della rilavorazione: $14,700

- Miglioramenti della qualità: $57,060

- Incremento della produttività: $45.000 (capacità aumentata)

- Totale prestazioni annuali: $183,960

Calcolo del ROI:

- Periodo di ammortamento5: 3,5 mesi

- ROI annuale: 347%

- VAN a 3 anni: $498,880

"È stato il miglior investimento che abbiamo mai fatto", ha concluso Hassan. "I miglioramenti si sono ripagati da soli in meno di 4 mesi e stiamo ancora vedendo i benefici aumentare ogni mese" 😉

Conclusione

Questo caso di studio dimostra che il miglioramento sistematico del processo di installazione dei pressacavi consente di ottenere risultati misurabili che trasformano le operazioni di quadristica.

Domande frequenti sull'efficienza dell'installazione dei quadri elettrici

D: Quanto tempo ci vuole per implementare questi miglioramenti di efficienza?

A: L'implementazione completa richiede 3-4 mesi con un'introduzione graduale. Le stazioni degli utensili possono essere implementate in 2 settimane, i kit pre-dimensionati in 4 settimane e l'ottimizzazione del layout in 8-12 settimane per ottenere la massima efficacia.

D: Qual è la dimensione minima del negozio in cui questi miglioramenti hanno senso?

A: Qualsiasi azienda che installi più di 500 pressacavi al mese vedrà un ROI positivo. Le officine più piccole possono implementare prima la standardizzazione degli strumenti e delle procedure, per poi aggiungere altri miglioramenti con l'aumentare del volume.

D: Come gestite le richieste speciali dei clienti che non si adattano ai kit standard?

A: Mantenere un kit di "progetti speciali" con tipi di ghiandole meno comuni. Monitorare l'utilizzo per identificare gli articoli che dovrebbero essere trasferiti nei kit standard. La standardizzazione 90% con la flessibilità 10% funziona bene.

D: Quale formazione è necessaria ai tecnici per adottare queste nuove procedure?

A: Pianificare 8 ore di formazione per ogni tecnico: 2 ore in aula, 4 ore di pratica, 2 ore di installazione supervisionata. Fornire schede di riferimento rapido e supporti visivi in ogni postazione di lavoro.

D: Come si fa a mantenere la coerenza quando si lavora su più turni?

A: Implementare le liste di controllo per il passaggio delle consegne, standardizzare le procedure di calibrazione degli strumenti e assegnare i campioni della qualità per ogni turno. Audit regolari assicurano che le procedure siano seguite in modo coerente in tutti i turni.

-

Scoprite la funzione e la progettazione dei pannelli di controllo personalizzati utilizzati nei sistemi di automazione industriale. ↩

-

Scoprite le migliori pratiche per creare e implementare procedure operative standard (SOP) efficaci per i processi produttivi. ↩

-

Comprendere lo scopo e i vantaggi dell'utilizzo di una lista di fornitori approvati (AVL) nella gestione della catena di fornitura e della qualità. ↩

-

Imparate a calcolare il First Pass Yield (FPY), un parametro fondamentale per misurare la qualità e l'efficienza della produzione. ↩

-

Esplorare la formula e la metodologia di calcolo del periodo di ammortamento per valutare la redditività di un investimento di capitale. ↩