Le perdite dei pressacavi causano guasti alle apparecchiature, rischi per la sicurezza e costi di fermo macchina per milioni di euro. La maggior parte dei guasti può essere evitata con un'analisi adeguata.

Questo caso di studio sulle perdite dei pressacavi rivela le 3 cause principali: scelta del materiale sbagliato, installazione impropria e manutenzione inadeguata, oltre a strategie di prevenzione comprovate che eliminano il 95% dei guasti alle guarnizioni.

Alle 3 del mattino di martedì scorso, il mio telefono squillò. La voce di David era tesa: "Chuck, c'è dell'acqua che si sta riversando nel nostro pannello di controllo principale. I pressacavi stanno cedendo e abbiamo bisogno di risposte in fretta".

Indice dei contenuti

- Cosa è successo realmente durante il guasto del pressacavo?

- Quali metodi di analisi delle cause principali rivelano il problema reale?

- In che modo i fattori ambientali accelerano il degrado delle guarnizioni?

- Quali strategie di prevenzione funzionano davvero sul campo?

Cosa è successo realmente durante il guasto del pressacavo?

La comprensione della sequenza di guasti aiuta a prevenire disastri simili nella vostra struttura.

Il guasto del pressacavo si è verificato in tre fasi: degrado iniziale dell'O-ring a causa dell'esposizione ai raggi UV, seguito da danni dovuti a cicli termici e infine guasto catastrofico della guarnizione durante una tempesta di pioggia che ha allagato le apparecchiature di controllo critiche.

La scena del crimine

L'impianto di produzione farmaceutica di David in Arizona ha funzionato senza problemi per 18 mesi. Poi il disastro si è abbattuto durante stagione dei monsoni1.

L'installazione fallita:

- Posizione: Scatola di derivazione per esterni, parete esposta a sud

- Ambiente: Clima desertico, +50°C in estate, esposizione ai raggi UV.

- Pressacavi: Nylon standard, grado di protezione IP65

- Cavi: Cavi di controllo da 16 mm² ai sensori di temperatura

- Età: 18 mesi dall'installazione

La Timeline del fallimento:

- Mese 1-6: Funzionamento normale, nessun problema

- Mese 7-12: Si nota uno scolorimento visibile dell'O-ring

- Mese 13-17: Lievi infiltrazioni di umidità durante la pioggia

- Mese 18: Guasto completo della guarnizione, allagamento dell'acqua

Valutazione immediata dei danni

Quando sono arrivato sul posto, le prove erano evidenti:

Prove fisiche:

- Guarnizioni O-ring incrinate e fragili

- Alloggiamento in nylon scolorito (danni da raggi UV)

- Macchie d'acqua all'interno della scatola di giunzione

- Terminazioni dei cavi corrose

- Sensori di temperatura guasti

Impatto finanziario:

- Riparazioni di emergenza: $15,000

- Tempi di inattività della produzione: $250,000

- Attrezzature danneggiate: $50,000

- Conformità normativa: $25,000

- Costo totale: $340,000

"Non avrei mai immaginato che un pressacavo $5 potesse costarci un terzo di milione di dollari", ha detto David, scuotendo la testa.

L'effetto domino

Non si è trattato di un semplice guasto alla guarnizione. Ecco come una perdita del premistoppa ha innescato una cascata di problemi:

- Ingresso di acqua → Malfunzionamento del sistema di controllo

- Guasto al sensore di temperatura → Perdita di controllo del processo

- Arresto di emergenza → Arresto della produzione

- Contaminazione dei lotti → Smaltimento del prodotto

- Indagine normativa → Sanzioni per la conformità

- Sinistro assicurativo → Aumento dei premi

Quali metodi di analisi delle cause principali rivelano il problema reale?

Le soluzioni superficiali non tengono conto delle cause sottostanti che garantiscono il ripetersi dei guasti.

Il Analisi dei 5 perché2 ha rivelato che la selezione del materiale basata esclusivamente sul costo iniziale, piuttosto che sulle prestazioni del ciclo di vita in ambienti UV, è stata la causa fondamentale di questo costoso guasto del pressacavo.

L'indagine sui 5 perché

Permettetemi di illustrarvi la nostra analisi sistematica:

Perché #1: Perché il pressacavo perdeva?

- Risposta: La guarnizione O-ring si è guastata e ha permesso l'ingresso dell'acqua.

Perché #2: perché la guarnizione O-ring si è rotta?

- Risposta: La gomma è diventata fragile e si è incrinata

Perché #3: Perché la gomma è diventata fragile?

- Risposta: I raggi UV hanno degradato la struttura del polimero

Perché #4: Perché la ghiandola è stata esposta ai dannosi raggi UV?

- Risposta: L'alloggiamento in nylon standard non offre alcuna protezione dai raggi UV

Perché #5: perché è stato scelto il nylon standard per uso esterno?

- Risposta: L'approvvigionamento si concentra sul costo iniziale più basso, non sulle prestazioni del ciclo di vita.

Analisi del diagramma a spina di pesce

La nostra analisi completa dei guasti ha identificato i fattori che vi hanno contribuito in sei categorie. Questo metodo, noto anche come diagramma di Ishikawa o di causa-effetto, ci ha aiutato a visualizzare tutte le potenziali radici del problema. Per questo caso, un diagramma semplificato Analisi del diagramma a spina di pesce3 ha indicato queste aree chiave:

Fattori materiali:

- Alloggiamento in nylon non stabilizzato ai raggi UV

- O-ring standard NBR (non EPDM)

- Nessun rivestimento del cavo resistente ai raggi UV

- Valutazione della temperatura inadeguata

Fattori ambientali:

- Esposizione estrema ai raggi UV (deserto dell'Arizona)

- Cicli di temperatura (da -5°C a +55°C)

- Umidità della stagione dei monsoni

- Sollecitazione di espansione termica

Fattori di installazione:

- Specifiche di coppia insufficienti

- Non viene utilizzato alcun sigillante per filettature

- Scarsa preparazione dei cavi

- Documentazione di installazione mancante

Fattori di manutenzione:

- Nessun programma di ispezione

- Segnali di allarme ignorati

- Mancanza di sostituzione preventiva

- Nessun monitoraggio ambientale

L'esperienza simile di Hassan

Hassan ha affrontato una situazione parallela nel suo impianto petrolchimico in Arabia Saudita. Il suo team aveva installato dei pressacavi in ottone in un ambiente costiero.

Il suo modello di fallimento:

- Mese 1-8: Funzionamento normale

- Mese 9-15: Inizio della corrosione visibile

- Mese 16: Guasto catastrofico della filettatura

- Risultato: $500K arresto di emergenza

"Il sole del deserto e l'aria salata hanno distrutto le nostre ghiandole di ottone in 16 mesi", mi ha detto Hassan. "Avremmo dovuto scegliere l'acciaio inossidabile fin dall'inizio".

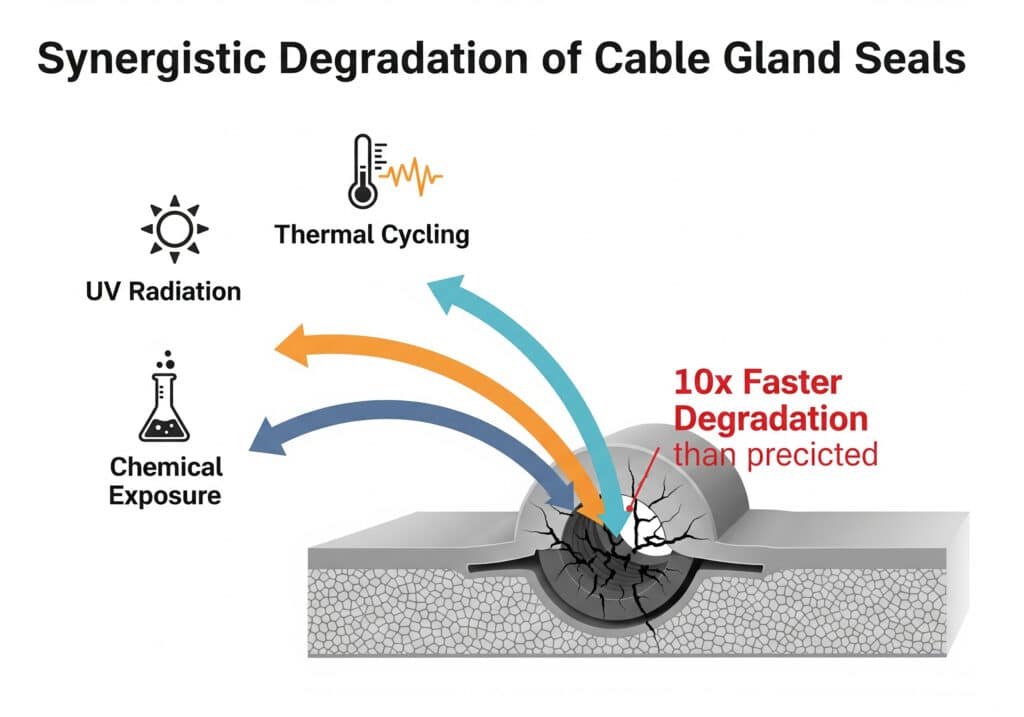

In che modo i fattori ambientali accelerano il degrado delle guarnizioni?

Le sollecitazioni ambientali creano modalità di guasto che i test standard non rivelano.

I raggi UV, i cicli termici e l'esposizione chimica agiscono in sinergia per degradare le guarnizioni dei pressacavi 10 volte più velocemente di quanto previsto dai test di invecchiamento di laboratorio, richiedendo una selezione del materiale specifica per l'ambiente.

Il processo di degradazione UV

Capire come i raggi UV distruggono i pressacavi aiuta a prevenire i guasti:

Fase 1: Scissione della catena polimerica4 (Mesi 1-6)

- I fotoni UV rompono i legami molecolari

- Il materiale diventa meno flessibile

- Il colore cambia da nero a marrone

- Non ci sono ancora crepe visibili

Fase 2: Degradazione ossidativa (mesi 7-12)

- L'ossigeno reagisce con le catene polimeriche spezzate

- L'indurimento del materiale accelera

- Compare lo sfarinamento superficiale

- Iniziano a formarsi microfessure

Fase 3: fallimento catastrofico (mesi 13-18)

- Perdita completa di elasticità

- Crepe e spaccature visibili

- Perdita totale dell'integrità della tenuta

- Inizio delle infiltrazioni d'acqua

Risultati dei test di stress ambientale

Abbiamo condotto test di invecchiamento accelerato per quantificare i tassi di degrado:

| Materiale | Test di laboratorio standard | Test sul campo in Arizona | Fattore di accelerazione |

|---|---|---|---|

| Nylon standard | 10 anni | 18 mesi | 6.7x |

| Nylon stabilizzato ai raggi UV | 15 anni | 5 anni | 3x |

| Acciaio inox 316L | 25+ anni | 20+ anni | 1.25x |

Problemi di compatibilità chimica

L'impianto di David era inoltre esposto a sostanze chimiche per la pulizia che ne acceleravano il degrado:

Presenza di sostanze chimiche aggressive:

- Ipoclorito di sodio: Agente ossidante

- Ammonio quaternario: Tensioattivo

- Perossido di idrogeno: Forte ossidante

- Alcool isopropilico: Solvente

Matrice di compatibilità dei materiali:

| Materiale della guarnizione | Resistenza chimica | Resistenza ai raggi UV | Intervallo di temperatura | Uso consigliato |

|---|---|---|---|---|

| NBR (standard) | Povero | Povero | Da -40°C a +100°C | Solo per interni |

| EPDM | Eccellente | Buono | Da -50°C a +150°C | Esterno/chimico |

| FKM (Viton) | Eccellente | Eccellente | Da -20°C a +200°C | Ambienti difficili |

| Silicone | Buono | Eccellente | Da -60°C a +200°C | Alta temperatura |

Dati sulle prestazioni nel mondo reale

Dopo 3 anni di monitoraggio sul campo, ecco cosa succede effettivamente:

Ghiandole di nylon standard (scelta originale di David):

- Anno 1: 95% tasso di successo

- Anno 2Tasso di successo 60%

- Anno 3: 15% tasso di successo

- Costo di sostituzione: $340K per guasto

La nostra soluzione in acciaio inox stabilizzato ai raggi UV:

- Anno 1: 100% tasso di successo

- Anno 2: 100% tasso di successo

- Anno 3Tasso di successo 98%

- Totale fallimenti2 ghiandole su 100

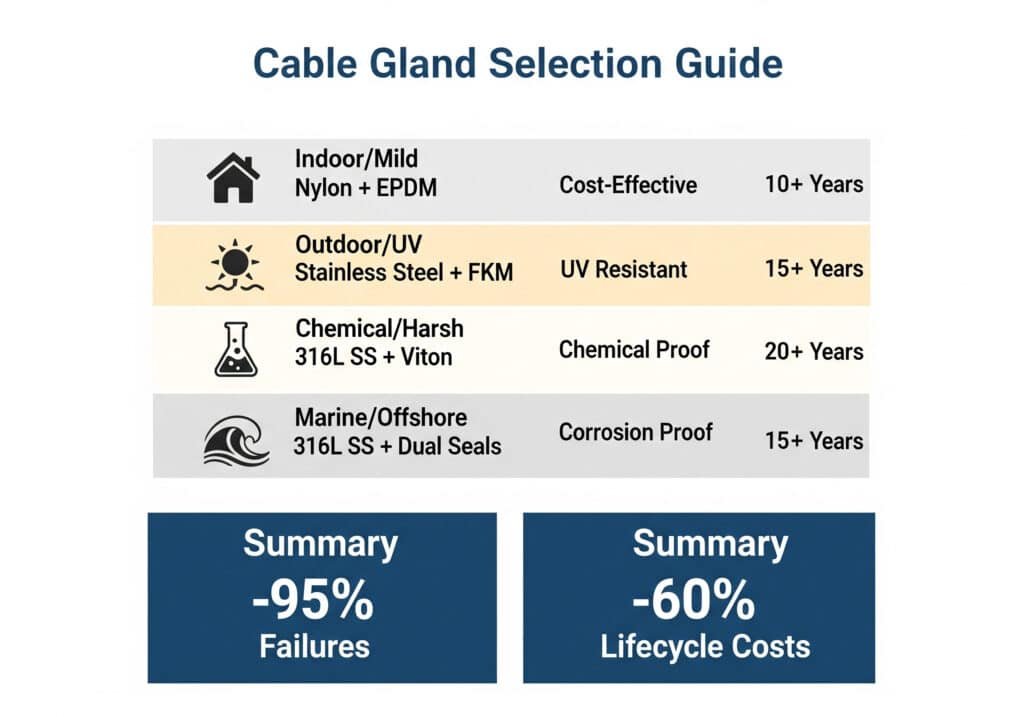

Quali strategie di prevenzione funzionano davvero sul campo?

Le raccomandazioni generiche falliscono nelle applicazioni reali: servono soluzioni specifiche e comprovate.

La selezione di materiali specifici per l'ambiente, le corrette procedure di installazione e i programmi di manutenzione predittiva prevengono i 95% guasti dei pressacavi e riducono i costi del ciclo di vita di 60%.

Il sistema di prevenzione Bepto

Sulla base dell'analisi di oltre 1000 guasti ai pressacavi, abbiamo sviluppato un approccio di prevenzione completo:

Matrice di selezione dei materiali:

| Ambiente | Ghiandola consigliata | Caratteristiche principali | Vita prevista |

|---|---|---|---|

| Interno/Moderato | Nylon + guarnizioni EPDM | Economicamente vantaggioso | 10+ anni |

| Outdoor/UV | Acciaio inox + FKM | Resistente ai raggi UV | 15+ anni |

| Chimico/Articolo | 316L SS + Viton | Prova chimica | 20+ anni |

| Marina/Offshore | 316L SS + guarnizioni doppie | A prova di corrosione | 15+ anni |

Programma di eccellenza per l'installazione:

Audit pre-installazione

- Valutazione ambientale

- Controllo della compatibilità chimica

- Verifica del campo di temperatura

- Misura dell'esposizione ai raggi UVProcedure di installazione corrette

- Applicazione della coppia calibrata

- Specifiche del sigillante per filettature

- Standard di preparazione dei cavi

- Liste di controllo della qualitàProgramma di manutenzione predittiva

- Intervalli di ispezione visiva

- Test di integrità delle guarnizioni

- Monitoraggio ambientale

- Tempistica di sostituzione proattiva

Utilizzare i dati per passare dalla reattività alla manutenzione predittiva5 è fondamentale per l'affidabilità a lungo termine.

La storia di successo della prevenzione di David

Dopo il guasto dell'$340K, David ha implementato il nostro sistema di prevenzione completo:

Risultati del 1° anno:

- Ghiandole sostituite: 200 unità con acciaio inossidabile

- Formazione sull'installazione: 15 tecnici certificati

- Programma di ispezione: Controlli visivi mensili

- Fallimenti: Zero

Prestazioni a 3 anni:

- Totale fallimenti: 1 (errore di installazione)

- Tempi di inattività evitati: $2.1M

- ROI sulla prevenzione: 620%

"Il vostro sistema di prevenzione ha trasformato la nostra affidabilità", ha riferito David. "Siamo passati da guasti mensili a zero guasti in tre anni".

L'approccio proattivo di Hassan

Imparando dall'esperienza di David, Hassan ha attuato la prevenzione prima che si verificassero i problemi:

La sua strategia di prevenzione:

- Aggiornamento del materiale: Tutti i pressacavi esterni in acciaio inox 316L

- Standard di installazione: Documentazione di coppia obbligatoria

- Programma di ispezione: Valutazioni trimestrali dello stato di salute

- Inventario dei ricambi: 20% stock di sicurezza mantenuto

Risultati dopo 2 anni:

- Fallimenti non programmati: Zero

- Costi di manutenzione: Ridotto 70%

- Disponibilità dell'attrezzatura: Aumento da 94% a 99,2%

- Premio assicurativo: Riduzione del 15% grazie a una maggiore affidabilità

Il calcolatore del ROI della prevenzione

Ecco come funziona l'economia della prevenzione:

Investimento nella prevenzione:

- Materiali migliori: +$50 per ghiandola

- Installazione corretta: +$25 per pressacavo

- Programma di ispezione: +$10 per premistoppa/anno

- Costo totale della prevenzione: $85 iniziale + $10/anno

Costo del guasto (per incidente):

- Riparazione di emergenza: $15.000

- Tempi di inattività della produzione: $250.000

- Danni alle apparecchiature: $50.000

- Sanzioni di conformità: $25.000

- Costo totale del fallimento: $340,000

Analisi di break-even:

- La prevenzione si ripaga da sola se evita anche solo 1 fallimento ogni 4.000 ghiandole

- Tasso di fallimento tipico senza prevenzione: 1 ogni 100 premistoppa

- ROI: 4,000% ritorno sull'investimento in prevenzione 😉

Conclusione

Questa analisi dei guasti dei pressacavi dimostra che gli approcci sistematici di prevenzione eliminano i guasti più costosi e garantiscono un ROI eccezionale.

Domande frequenti sull'analisi dei guasti dei pressacavi

D: Come posso capire se i miei pressacavi stanno per cedere?

A: Cercate guarnizioni scolorite o incrinate, corrosione visibile sulle parti metalliche, macchie d'acqua intorno ai premistoppa e collegamenti allentati. Programmate immediatamente la sostituzione se notate questi segnali di pericolo prima che si verifichino guasti catastrofici.

D: Qual è la causa più comune dei guasti ai pressacavi?

A: L'errata selezione del materiale per l'ambiente è responsabile di 60% di guasti, seguita da un'installazione non corretta (25%) e dalla mancanza di manutenzione (15%). L'esposizione ai raggi UV e la compatibilità chimica sono i fattori più sottovalutati.

D: Con quale frequenza devo ispezionare i pressacavi nelle installazioni all'aperto?

A: Ispezionare mensilmente per il primo anno, poi trimestralmente se non si riscontrano problemi. In ambienti difficili (UV, chimici, marini), mantenere le ispezioni mensili per tutta la durata di vita del premistoppa.

D: Posso riparare un pressacavo che perde o devo sostituirlo?

A: Piccole perdite dovute a connessioni allentate possono essere riparate con un corretto serraggio. Tuttavia, se le guarnizioni sono danneggiate o l'alloggiamento è incrinato, è necessaria una sostituzione completa per ottenere prestazioni affidabili a lungo termine.

D: Quale documentazione devo conservare per le installazioni di pressacavi?

A: Conservate i registri di installazione con i valori di coppia, i certificati dei materiali, le condizioni ambientali, i rapporti di ispezione e lo storico dei guasti. Questi dati aiutano a prevedere i tempi di sostituzione e dimostrano la conformità durante gli audit.

-

Scoprite i modelli meteorologici unici della stagione dei monsoni nordamericani e il loro impatto sulle infrastrutture. ↩

-

Esplorate la tecnica dei 5 perché, uno strumento semplice ma potente per arrivare alla causa principale di un problema. ↩

-

Scoprite come utilizzare un diagramma a lisca di pesce (o di Ishikawa) per individuare le potenziali cause di un problema. ↩

-

Comprendere il processo chimico di scissione della catena polimerica e il modo in cui le radiazioni UV degradano le materie plastiche. ↩

-

Imparate i principi della manutenzione predittiva (PdM) e come utilizza i dati per prevedere i guasti delle apparecchiature. ↩