Introduzione

Un impianto di produzione farmaceutica in Svizzera ha dovuto affrontare un incidente di contaminazione da $500.000 quando le guarnizioni delle scatole di giunzione si sono guastate durante una procedura di lavaggio di routine. Le guarnizioni in silicone, perfettamente adatte alla resistenza alle temperature, non hanno resistito alle sostanze chimiche aggressive utilizzate nel processo di sanificazione. La scelta di un materiale di guarnizione sbagliato ha portato all'ingresso dell'acqua, al guasto dell'apparecchiatura e alla contaminazione del prodotto che si sarebbe potuta evitare con guarnizioni EPDM adeguate.

La scelta tra i materiali per guarnizioni in silicone, EPDM e poliuretano dipende dalle condizioni ambientali specifiche, dai requisiti di temperatura, dall'esposizione chimica e dai fattori di stress meccanico. Il silicone eccelle a temperature estreme, l'EPDM offre una resistenza chimica e agli agenti atmosferici superiore, mentre il poliuretano offre proprietà meccaniche e resistenza all'abrasione eccezionali. Ogni materiale ha caratteristiche prestazionali distinte che lo rendono ideale per applicazioni specifiche.

Il mese scorso ho aiutato Jennifer, responsabile della manutenzione di un impianto di trasformazione alimentare in Ontario, Canada, a risolvere i ricorrenti guasti alle guarnizioni delle scatole di giunzione. Il suo team sostituiva le guarnizioni ogni sei mesi a causa della costante esposizione alla pulizia a vapore e ai disinfettanti per alimenti. Siamo passati dalle guarnizioni in silicone standard a quelle in EPDM approvate dalla FDA, prolungando la vita utile a oltre tre anni e mantenendo la piena conformità alle normative sulla sicurezza alimentare. 😉

Indice dei contenuti

- Perché la scelta del materiale della guarnizione è fondamentale per le prestazioni della scatola di giunzione?

- Quando scegliere le guarnizioni in silicone per le scatole di giunzione?

- Perché l'EPDM è la scelta ideale per gli ambienti chimici difficili?

- In che modo il poliuretano eccelle nelle applicazioni meccaniche ad alta sollecitazione?

- FAQ

Perché la scelta del materiale della guarnizione è fondamentale per le prestazioni della scatola di giunzione?

La comprensione delle proprietà dei materiali delle guarnizioni è fondamentale per garantire l'affidabilità a lungo termine delle scatole di giunzione e la protezione dell'ambiente. La scelta di un materiale sbagliato può portare a guasti catastrofici e a costosi tempi di inattività.

La scelta del materiale della guarnizione influisce direttamente sul mantenimento del grado di protezione IP, sulla compatibilità chimica, sulle prestazioni in termini di temperatura e sulla durata. Una guarnizione scelta correttamente garantisce anni di tenuta affidabile, mentre il materiale sbagliato può guastarsi nel giro di pochi mesi, compromettendo la sicurezza elettrica e la protezione delle apparecchiature. La rottura della guarnizione è spesso la causa principale della perdita di protezione ambientale della scatola di giunzione.

Requisiti prestazionali fondamentali delle guarnizioni

Funzioni di tenuta ambientale:

- Protezione dall'ingresso dell'acqua: Mantenimento del grado di protezione IP65/IP67

- Esclusione di polvere e particelle: Prevenzione della contaminazione

- Barriera chimica: Resistenza alle sostanze aggressive

- Stabilità della temperatura: Prestazioni in tutti gli intervalli operativi

- Resistenza ai raggi UV: Prevenzione della degradazione dovuta all'esposizione alla luce solare

Proprietà dei materiali chiave per le applicazioni delle scatole di giunzione

| Proprietà | Importanza | Impatto sulle prestazioni |

|---|---|---|

| Durezza Shore1 | Critico | Set di compressione e forza di tenuta |

| Resistenza alla trazione | Alto | Resistenza ai danni da installazione |

| Allungamento | Alto | Sistemazione dell'espansione termica |

| Set di compressione2 | Critico | Efficacia della sigillatura a lungo termine |

| Resistenza chimica | Variabile | Compatibilità specifica con le applicazioni |

| Intervallo di temperatura | Critico | Idoneità dell'ambiente operativo |

Modalità di guasto delle guarnizioni più comuni

Fallimento del set di compressione:

- Causa: Deformazione permanente a compressione costante

- Risultato: Perdita della forza di tenuta e degrado del grado IP

- Prevenzione: Scelta corretta del materiale e limiti di compressione

Degradazione chimica:

- Causa: Sostanze chimiche incompatibili che causano rigonfiamento o indurimento

- Risultato: Distorsione della guarnizione e rottura della tenuta

- Prevenzione: Test di compatibilità chimica e selezione dei materiali

Danni da ciclismo termico:

- Causa: Espansione e contrazione ripetute

- Risultato: Fessurazione e deformazione permanente

- Prevenzione: Materiali con basso coefficiente di espansione termica

Degradazione da raggi UV e ozono:

- Causa: Esposizione ambientale che causa la rottura del polimero

- Risultato: Fessurazione e indurimento della superficie

- Prevenzione: Formulazioni e rivestimenti protettivi stabili ai raggi UV

Impatto della selezione delle guarnizioni nel mondo reale

Recentemente ho lavorato con Ahmed, che gestisce un impianto di trattamento delle acque a Riyadh, in Arabia Saudita. Le sue scatole di giunzione presentavano frequenti guasti alle guarnizioni a causa delle estreme variazioni di temperatura (da 15°C di notte a 55°C di giorno) e dell'esposizione al cloro derivante dal processo di trattamento.

Le guarnizioni originali in poliuretano si guastavano ogni 8-10 mesi a causa di attacchi chimici e cicli termici. Abbiamo analizzato le condizioni specifiche e consigliato guarnizioni in EPDM con una maggiore resistenza ai raggi UV. Il risultato? Oltre 18 mesi di servizio affidabile senza guasti, riducendo i costi di manutenzione di 75% ed eliminando i tempi di inattività non programmati.

Quando scegliere le guarnizioni in silicone per le scatole di giunzione?

Le guarnizioni in silicone eccellono nelle applicazioni a temperature estreme e offrono un'eccellente flessibilità, rendendole ideali per ambienti industriali specifici in cui le prestazioni termiche sono fondamentali.

Le guarnizioni in silicone sono la scelta ottimale per le applicazioni a temperature estreme (da -60°C a +200°C), per i requisiti alimentari e per le applicazioni che richiedono eccezionali proprietà di flessibilità e recupero. Offrono una stabilità termica superiore e mantengono l'efficacia di tenuta nell'intervallo di temperatura più ampio di qualsiasi altro elastomero. Tuttavia, il silicone presenta dei limiti in termini di resistenza chimica e meccanica.

Proprietà e vantaggi del materiale siliconico

Prestazioni di temperatura:

- Campo di funzionamento: Da -60°C a +200°C (alcuni gradi fino a +250°C)

- Stabilità termica: Variazioni minime delle proprietà nell'intervallo di temperatura

- Flessibilità alle basse temperature: Mantiene l'elasticità in condizioni di freddo estremo

- Resistenza alle alte temperature: Nessuna degradazione a temperature elevate

Proprietà fisiche:

- Durezza Shore: In genere 40-80 Shore A

- Resistenza alla trazione: 6-10 MPa (moderato)

- Allungamento: 400-800% (eccellente flessibilità)

- Set di compressione: 15-25% (buon recupero)

- Resistenza allo strappo: Moderato (richiede un'installazione accurata)

Tipi di formulazione del silicone

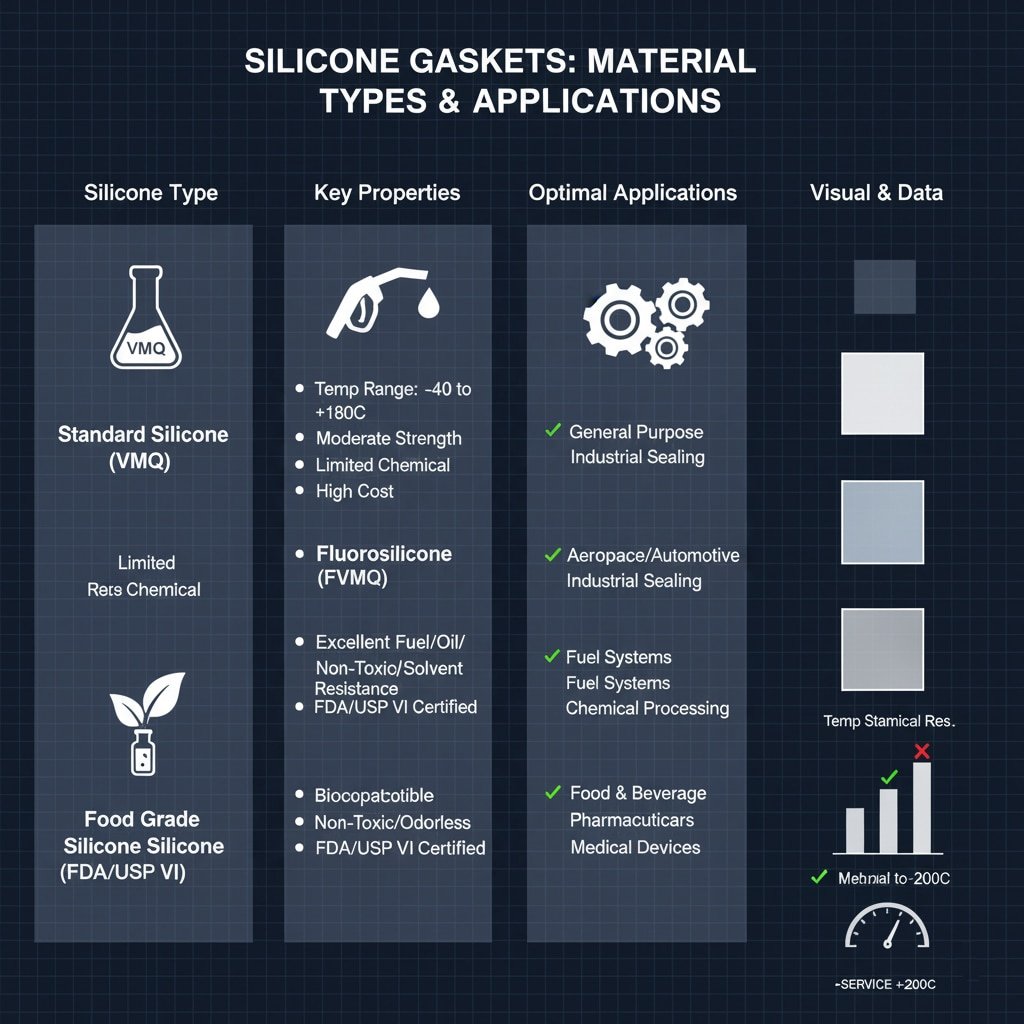

Silicone standard (VMQ):

- Applicazioni: Uso generale, temperature moderate

- Intervallo di temperatura: Da -40°C a +180°C

- Costo: L'opzione di silicone più economica

- Limitazioni: Resistenza chimica limitata

Fluorosilicone (FVMQ):

- Applicazioni: Resistenza ai carburanti e ai solventi richiesta

- Intervallo di temperatura: Da -40°C a +200°C

- Resistenza chimica: Eccellente contro gli idrocarburi

- Costo: 3-4x silicone standard

Silicone alimentare (FDA/USP Classe VI):

- Applicazioni: Industria alimentare, farmaceutica

- Certificazioni: FDA 21 CFR 177.2600, USP Classe VI

- Proprietà: Non tossico, privo di sapore e odore

- Conformità: Soddisfa i severi requisiti normativi

Applicazioni ottimali del silicone

Ambienti ad alta temperatura:

- Pannelli di controllo del forno: Resiste al calore radiante

- Vani motore: Applicazioni automobilistiche e marine

- Applicazioni del vapore: Trattamento e sterilizzazione degli alimenti

- Impianti solari: Cicli a temperature estreme

Industrie alimentari e farmaceutiche:

- Applicazioni in camera bianca: Non-degassamento3 proprietà

- Compatibilità con la sterilizzazione: Autoclave e radiazioni gamma

- Conformità normativa: Approvazioni FDA e USP

- Facile da pulire: La superficie liscia impedisce la crescita dei batteri

Limitazioni e considerazioni sul silicone

Problemi di compatibilità chimica:

- Scarsa resistenza all'olio: Gonfiori nei prodotti petroliferi

- Sensibilità ai solventi: Attaccati dagli idrocarburi aromatici

- Limitazioni dell'acido: Alcuni acidi causano la degradazione

- Resistenza all'ozono: Eccellente (vantaggio principale)

Limitazioni delle proprietà meccaniche:

- Resistenza allo strappo: Inferiore a quello di altri elastomeri

- Resistenza all'abrasione: Scarse caratteristiche di usura

- Resistenza alla trazione: Moderato rispetto al poliuretano

- Cura dell'installazione: Richiede una manipolazione delicata

Storia di successo della selezione del silicone

Ho lavorato con Marcus, un ingegnere addetto ai controlli di uno stabilimento di produzione del vetro in Ohio, dove le scatole di giunzione erano esposte a temperature radianti che raggiungevano i 180°C vicino ai forni. Le guarnizioni standard in EPDM si indurivano e si rompevano nel giro di pochi mesi.

Abbiamo specificato guarnizioni in silicone per alte temperature, in grado di funzionare ininterrottamente per 200°C. Il silicone ha mantenuto flessibilità ed efficacia di tenuta per oltre due anni, eliminando il programma di sostituzione trimestrale delle guarnizioni e riducendo i costi di manutenzione di 60%. La chiave è stata la scelta del giusto grado di silicone e la garanzia di tecniche di installazione adeguate per evitare danni da strappo.

Perché l'EPDM è la scelta ideale per gli ambienti chimici difficili?

La gomma EPDM (Etilene Propilene Diene Monomero) offre un'eccezionale resistenza chimica e proprietà di resistenza agli agenti atmosferici, che la rendono la scelta preferita per gli ambienti esterni e chimicamente aggressivi.

Le guarnizioni in EPDM offrono una resistenza superiore agli acidi, agli alcali, all'ozono e agli agenti atmosferici, mantenendo al contempo eccellenti proprietà meccaniche ed economicità. Rappresentano il miglior equilibrio tra resistenza chimica, durata e valore economico per la maggior parte delle applicazioni di scatole di giunzione industriali. L'EPDM è spesso considerato il materiale "cavallo di battaglia" per gli ambienti più difficili.

Proprietà e prestazioni del materiale EPDM

Eccellenza nella resistenza chimica:

- Acidi: Eccellente resistenza alla maggior parte degli acidi inorganici

- Alcali: Prestazioni eccezionali con soluzioni caustiche

- Agenti ossidanti: Resistenza superiore a cloro e ozono

- Acqua e vapore: Eccellente idrolisi4 resistenza

- Alcoli: Buona compatibilità con metanolo ed etanolo

Proprietà fisiche:

- Durezza Shore: 40-90 Shore A (ampia gamma disponibile)

- Resistenza alla trazione: 10-20 MPa (eccellente)

- Allungamento: 300-600% (ottima flessibilità)

- Set di compressione: 10-20% (recupero eccellente)

- Intervallo di temperatura: Da -40°C a +150°C (gradi standard)

Variazioni della mescola EPDM

EPDM standard:

- Applicazioni: Uso industriale generale

- Intervallo di temperatura: Da -40°C a +120°C

- Costo: Il più economico

- Proprietà: Caratteristiche di prestazione equilibrate

EPDM polimerizzato con perossido:

- Applicazioni: Applicazioni ad alta temperatura

- Intervallo di temperatura: Da -40°C a +150°C

- Proprietà: Resistenza superiore alla compressione

- Costo: 20-30% premium rispetto allo standard

EPDM alimentare:

- Certificazioni: FDA, 3A Standard sanitari5

- Applicazioni: Lavorazione degli alimenti, prodotti lattiero-caseari, bevande

- Proprietà: Non tossico, facile da pulire

- Conformità: Soddisfa i requisiti normativi

Vantaggi della resistenza chimica dell'EPDM

Prestazioni eccezionali contro:

- Acidi inorganici: Solforico, cloridrico, fosforico

- Soluzioni caustiche: Idrossido di sodio, idrossido di potassio

- Prodotti chimici ossidanti: Biossido di cloro, perossido di idrogeno

- Prodotti chimici per il trattamento delle acque: Cloro, clorammine, ozono

- Agenti di pulizia: La maggior parte dei detergenti e dei sanificanti industriali

Tabella di compatibilità chimica:

| Chimica | Valutazione EPDM | Applicazioni tipiche |

|---|---|---|

| Acido solforico (50%) | Eccellente | Trattamento chimico |

| Idrossido di sodio (50%) | Eccellente | Pasta e carta |

| Acqua con cloro (100 ppm) | Eccellente | Trattamento dell'acqua |

| Perossido di idrogeno (30%) | Buono | Lavorazione degli alimenti |

| Ammoniaca (anidra) | Eccellente | Refrigerazione |

Resistenza agli agenti atmosferici e ai raggi UV

Prestazioni all'aperto:

- Stabilità UV: Eccellente resistenza alla radiazione solare

- Resistenza all'ozono: Prestazioni superiori (vantaggio principale rispetto alla gomma naturale)

- Cicli di temperatura: Mantiene le proprietà attraverso i cicli di gelo e disgelo

- Resistenza all'umidità: Nessun degrado dovuto a umidità o pioggia

- Durata di vita: 15-20 anni in applicazioni esterne

Storie di successo delle applicazioni EPDM

Impianto di trattamento delle acque:

Di recente ho aiutato Roberto, che gestisce un impianto comunale di trattamento delle acque a San Paolo, in Brasile. Le sue scatole di giunzione erano esposte a gas di cloro, soluzioni detergenti caustiche e umidità elevata. Le guarnizioni precedenti duravano solo 6-8 mesi prima di gonfiarsi e cedere.

Abbiamo utilizzato guarnizioni in EPDM specificamente formulate per le applicazioni di trattamento delle acque. Dopo 24 mesi di servizio, le guarnizioni non hanno mostrato segni di degrado, mantenendo la piena protezione IP67. La resistenza chimica dell'EPDM ha eliminato i guasti legati alle guarnizioni e ha ridotto i costi di manutenzione di 80%.

Impianto di trattamento chimico:

In un impianto petrolchimico del Texas si verificavano guasti alle guarnizioni delle scatole di giunzione esposte a vapori acidi e solventi per la pulizia. La responsabile della manutenzione, Sarah, aveva bisogno di guarnizioni in grado di resistere sia all'esposizione chimica sia alle variazioni di temperatura da -10°C a +60°C.

Le guarnizioni in EPDM con una maggiore resistenza agli acidi hanno fornito la soluzione. Oltre 18 mesi di servizio senza guasti, rispetto alle sostituzioni trimestrali effettuate con il materiale precedente. La chiave è stata la scelta della giusta mescola di EPDM specificamente formulata per la resistenza agli acidi.

In che modo il poliuretano eccelle nelle applicazioni meccaniche ad alta sollecitazione?

Le guarnizioni in poliuretano offrono eccezionali proprietà meccaniche, resistenza all'abrasione e durata, rendendole ideali per applicazioni che comportano vibrazioni, sollecitazioni meccaniche e accessi frequenti.

Le guarnizioni in poliuretano offrono una resistenza superiore alla trazione, alla lacerazione e all'abrasione rispetto ad altri elastomeri, rendendole perfette per gli ambienti ad alta vibrazione, per i frequenti accessi di manutenzione e per le applicazioni che richiedono una durata eccezionale. Garantiscono la massima durata in applicazioni meccanicamente impegnative. Tuttavia, il poliuretano presenta limitazioni nella resistenza chimica e nell'intervallo di temperatura.

Proprietà del materiale in poliuretano

Eccellenza meccanica:

- Resistenza alla trazione: 20-50 MPa (eccezionale)

- Resistenza allo strappo: 50-200 N/mm (eccezionale)

- Resistenza all'abrasione: Superiore a tutti gli altri elastomeri

- Durezza Shore: 70-95 Shore A (solido e resistente)

- Allungamento: 300-800% (eccellente flessibilità)

Caratteristiche delle prestazioni:

- Set di compressione: 15-30% (buon recupero)

- Intervallo di temperatura: Da -30°C a +80°C (limitato rispetto ad altri)

- Resistenza chimica: Moderato (dipende dall'applicazione)

- Resistenza ai raggi UV: Povero senza additivi (richiede protezione)

Tipi di poliuretano e applicazioni

Poliestere Poliuretano:

- Proprietà: Eccellente resistenza meccanica

- Applicazioni: Uso industriale generale

- Limitazioni: Suscettibile all'idrolisi

- Costo: L'opzione di poliuretano più economica

Poliuretano polietere:

- Proprietà: Migliore resistenza all'idrolisi

- Applicazioni: Ambienti umidi

- Vantaggi: Resistenza all'acqua migliorata

- Costo: 20-30% poliestere premium over

Poliuretano policaprolattone:

- Proprietà: Migliore resistenza chimica

- Applicazioni: Esposizione chimica lieve

- Vantaggi: Prestazioni equilibrate

- Costo: Tipo di poliuretano a più alto costo

Applicazioni ottimali del poliuretano

Ambienti ad alta vibrazione:

- Apparecchiature per l'estrazione mineraria: Frantoi, trasportatori, attrezzature di lavorazione

- Macchine da costruzione: Escavatori, bulldozer e gru

- Applicazioni marine: Sale macchine della nave, attrezzature di coperta

- Trasporto: Ferrovia, autotrasporto, attrezzature pesanti

Requisiti di accesso frequente:

- Pannelli di manutenzione: Ispezione e manutenzione regolari

- Cabine di controllo: Azionamento frequente della porta

- Apparecchiatura di prova: Strumenti di laboratorio e di campo

- Apparecchiature portatili: Custodie e involucri

Limitazioni del poliuretano

Problemi di resistenza chimica:

- Acidi e basi: Resistenza limitata a sostanze chimiche forti

- Solventi: Attaccato da molti solventi organici

- Idrolisi: Degradazione in acqua calda e vapore

- Ossidazione: Suscettibile all'ozono e ai raggi UV (senza stabilizzatori)

Limitazioni di temperatura:

- Alta temperatura: Limitato a +80°C continuo

- Bassa temperatura: Diventa rigido sotto i -30°C

- Ciclo termico: Meno stabile del silicone o dell'EPDM

- Invecchiamento termico: Le proprietà si degradano nel tempo a temperature elevate

Successo del poliuretano nelle applicazioni più esigenti

Operazione mineraria:

Ho lavorato con David, un supervisore della manutenzione di una miniera di rame in Arizona, dove le scatole di giunzione dei sistemi di trasporto si guastavano ogni 3-4 mesi a causa delle continue vibrazioni e dell'esposizione alla polvere. Il duro ambiente meccanico distruggeva le guarnizioni di gomma standard.

Abbiamo implementato guarnizioni in poliuretano specificamente progettate per applicazioni ad alta vibrazione. La resistenza alla lacerazione e le proprietà meccaniche superiori hanno prolungato la vita utile a oltre 18 mesi, riducendo la frequenza di manutenzione di 75%. La chiave è stata la scelta del giusto durometro (85 Shore A) per bilanciare l'efficacia della tenuta con la durata meccanica.

Applicazione marina:

Una compagnia di navigazione che opera nel Mare del Nord aveva bisogno di guarnizioni per le scatole di giunzione delle attrezzature di coperta esposte a vibrazioni costanti, nebbia salina e stress meccanico. Il responsabile della flotta, Hassan di Rotterdam, Paesi Bassi, sostituiva le guarnizioni ogni 6 mesi a causa di guasti meccanici.

Le guarnizioni in poliuretano con stabilizzatori UV potenziati hanno fornito la soluzione. Le eccezionali proprietà meccaniche hanno resistito al difficile ambiente marino, mentre gli stabilizzatori UV hanno impedito la degradazione dovuta all'esposizione alla luce solare. La durata di vita è aumentata a oltre 2 anni, riducendo significativamente i costi di manutenzione e migliorando l'affidabilità dell'apparecchiatura.

Conclusione

La scelta del giusto materiale per le guarnizioni è fondamentale per garantire l'affidabilità della scatola di giunzione e le prestazioni a lungo termine. Il silicone eccelle nelle applicazioni a temperature estreme e nei requisiti alimentari, l'EPDM offre una resistenza chimica superiore e prestazioni di resistenza agli agenti atmosferici per gli ambienti più difficili, mentre il poliuretano offre proprietà meccaniche eccezionali per le applicazioni ad alta sollecitazione. Quando si effettua la scelta, considerare sempre le condizioni ambientali specifiche, l'esposizione chimica, i requisiti di temperatura e le sollecitazioni meccaniche. Ricordate che il materiale di guarnizione giusto può allungare la vita utile di 300-500% rispetto a scelte sbagliate, rendendo la scelta corretta una delle decisioni più convenienti nella progettazione delle scatole di giunzione. In caso di dubbio, consultate i fornitori esperti che possono fornire raccomandazioni e dati di prova specifici per l'applicazione. 😉

Domande frequenti sui materiali delle guarnizioni delle scatole di giunzione

D: Come posso determinare il materiale della guarnizione più adatto alla mia applicazione specifica?

A: Valutare sistematicamente le condizioni ambientali: intervallo di temperatura, esposizione chimica, stress meccanico ed esposizione ai raggi UV. Il silicone per le temperature estreme, l'EPDM per la resistenza chimica e l'uso all'aperto, il poliuretano per le forti sollecitazioni meccaniche. Considerate la possibilità di creare una matrice dei requisiti e di consultare le tabelle di compatibilità chimica per esposizioni specifiche.

D: Qual è la differenza di durata tipica tra i materiali delle guarnizioni?

A: In applicazioni appropriate, l'EPDM dura in genere 15-20 anni all'esterno, il silicone 10-15 anni in presenza di temperature estreme e il poliuretano 5-10 anni in applicazioni meccaniche. Tuttavia, una scelta sbagliata del materiale può ridurre la durata di vita a pochi mesi, rendendo la selezione corretta fondamentale per il rapporto costo-efficacia.

D: Posso utilizzare guarnizioni per alimenti in applicazioni non alimentari?

A: Sì, le guarnizioni di grado alimentare (silicone o EPDM approvato dalla FDA) possono essere utilizzate in qualsiasi applicazione, ma in genere costano 20-40% in più rispetto ai gradi standard. Il costo aggiuntivo è giustificato solo quando è richiesta la conformità alle normative o quando è necessaria una purezza superiore per l'applicazione.

D: Come posso evitare che la guarnizione si comprima e si guasti prematuramente?

A: Seguire le raccomandazioni del produttore in materia di compressione (in genere 15-25% per la maggior parte dei materiali), evitare di serrare eccessivamente i bulloni, utilizzare le specifiche di coppia corrette e scegliere materiali con bassi valori di compression set. L'EPDM presenta in genere la migliore resistenza alla compressione, seguito dal silicone e dal poliuretano.

D: Cosa devo fare se le mie attuali guarnizioni si guastano frequentemente?

A: Analizzare innanzitutto la modalità di guasto: la fessurazione suggerisce un danno da UV/ozono o una temperatura errata, il rigonfiamento indica un attacco chimico, l'indurimento suggerisce una degradazione termica e la lacerazione suggerisce uno stress meccanico o un durometro errato. Documentate le condizioni ambientali e consultate i fornitori di guarnizioni per ottenere raccomandazioni sui materiali in base all'analisi dei guasti.

-

Scoprite come la scala di durezza Shore viene utilizzata per misurare la durezza all'indentazione di polimeri ed elastomeri. ↩

-

Comprendete le proprietà ingegneristiche del compression set e perché è fondamentale per le prestazioni di tenuta a lungo termine. ↩

-

Scoprite il fenomeno del degassamento e perché i materiali a basso degassamento sono essenziali per le applicazioni sensibili. ↩

-

Esplorate come l'idrolisi, una reazione chimica con l'acqua, possa degradare alcuni materiali polimerici nel tempo. ↩

-

Scoprite cosa comportano gli standard sanitari 3A e la loro importanza per la progettazione di apparecchiature igieniche. ↩