Le connessioni MC4 difettose causano oltre 60% di guasti agli impianti solari, causando miliardi di perdita di produzione di energia e creando gravi rischi di incendio che mettono in pericolo vite e proprietà. La scarsa integrità delle connessioni, dovuta a un assemblaggio inadeguato, al degrado ambientale o a componenti di qualità inferiore, può provocare giunti ad alta resistenza1 che generano calore pericoloso, archi elettrici e arresti completi del sistema. Le ispezioni visive tradizionali non rilevano i problemi di connessione interna, lasciando inosservate le vulnerabilità critiche fino a quando non si verificano guasti catastrofici durante i periodi di picco della produzione, quando le riparazioni sono più costose e dispendiose.

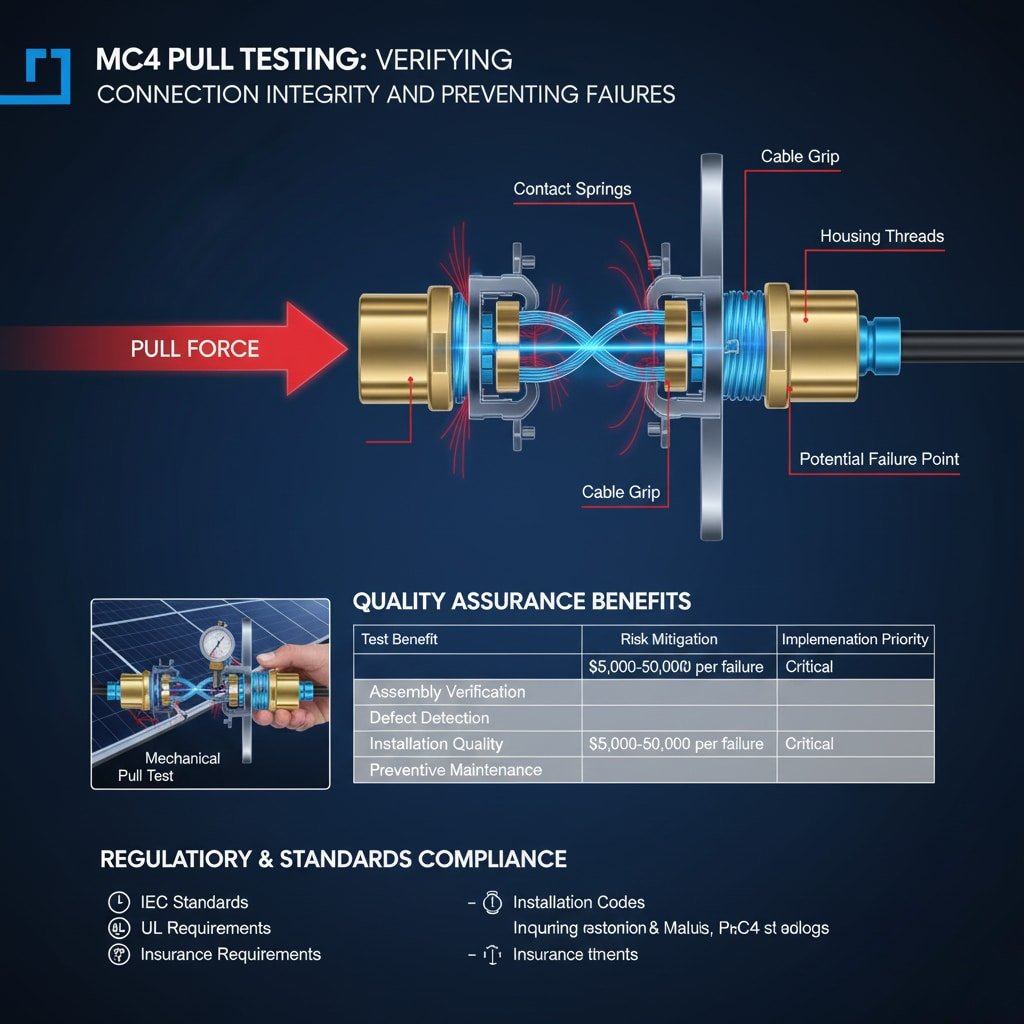

Il test di trazione sui collegamenti MC4 prevede l'applicazione di una forza meccanica controllata per verificare l'integrità del collegamento e la qualità dell'assemblaggio. La procedura standard prevede l'applicazione di una forza assiale di 50N (11,2 libbre) per 10 secondi utilizzando un'apparecchiatura calibrata, con connessioni corrette che non mostrino separazioni, movimenti o danni. Questo test non distruttivo convalida la resistenza meccanica, conferma la corretta coppia di montaggio e identifica i potenziali punti di guasto prima che causino problemi al sistema, rendendolo essenziale per l'assicurazione della qualità nelle installazioni solari.

Il mese scorso ho ricevuto una chiamata d'emergenza da Robert Chen, project manager di un impianto solare da 100 MW in Corea del Sud, che segnalava perdite di potenza intermittenti che interessavano 15% delle loro stringhe di inverter durante i periodi di avvio mattutino. La nostra indagine sul campo ha rivelato che un test di trazione inadeguato durante l'installazione aveva permesso a 47 connessioni MC4 assemblate in modo improprio di rimanere in servizio, creando giunzioni ad alta resistenza che si sono guastate sotto la spinta di un'altra persona. stress da ciclo termico2. L'analisi delle cause principali ha dimostrato che l'aver saltato i test di trazione sistematici era costato loro $180.000 in termini di perdita di produzione e riparazioni di emergenza, un problema che avrebbe potuto essere evitato con protocolli di test adeguati durante la messa in servizio! ⚡

Indice dei contenuti

- Perché i test di trazione sono fondamentali per l'affidabilità delle connessioni MC4?

- Quali attrezzature e strumenti sono necessari per i test di trazione MC4?

- Come si preparano le connessioni MC4 per i test di trazione?

- Qual è la procedura del pull test passo dopo passo?

- Come interpretare i risultati dei test di trazione e adottare misure correttive?

- Domande frequenti sui test di trazione MC4

Perché i test di trazione sono fondamentali per l'affidabilità delle connessioni MC4?

I test di trazione rappresentano l'unico metodo affidabile per verificare l'integrità meccanica dei collegamenti MC4 senza smontaggio, e sono quindi essenziali per prevenire costosi guasti e garantire l'affidabilità del sistema a lungo termine.

I test di trazione sono fondamentali per l'affidabilità delle connessioni MC4 perché verificano la corretta coppia di montaggio, rilevano l'inadeguatezza dell'innesto dei contatti, identificano i componenti difettosi, confermano la forza di ritenzione del cavo e convalidano l'integrità della connessione sotto stress meccanico. A differenza delle ispezioni visive che valutano solo l'aspetto esterno, i test di trazione valutano l'effettivo legame meccanico tra i componenti del connettore, rivelando difetti di assemblaggio nascosti, carenze di materiale o errori di installazione che potrebbero causare la separazione del collegamento, un'elevata resistenza o un guasto completo del circuito durante il funzionamento del sistema.

Meccanismi di rottura delle connessioni

Coppia di montaggio inadeguata: Una forza di serraggio insufficiente durante l'installazione crea connessioni allentate che possono separarsi in caso di sollecitazioni meccaniche, cicli termici o vibrazioni.

Fatica della molla di contatto: Ripetuti cicli termici o stress meccanici possono indebolire le molle di contatto interne, riducendo la forza di contatto e aumentando la resistenza elettrica nel tempo.

Danno alla filettatura dell'alloggiamento: L'avvitamento trasversale, l'eccessivo serraggio o i difetti del materiale possono compromettere l'integrità della filettatura, consentendo la separazione della connessione sotto i normali carichi operativi.

Fallimento della presa al cavo: Una preparazione inadeguata del cavo, un impegno inadeguato della presa o il degrado del materiale della presa possono consentire l'estrazione del cavo sotto carico di tensione.

Fattori di stress ambientale

Carico del vento: I venti forti creano carichi dinamici sui gruppi di cavi che possono sollecitare le connessioni MC4 oltre i limiti di progetto se non vengono fissate correttamente.

Espansione termica: Gli sbalzi di temperatura provocano l'espansione e la contrazione dei cavi che creano sollecitazioni cicliche sui punti di connessione durante i cicli giornalieri e stagionali.

Stress da installazione: Una cattiva posa dei cavi, uno scarico della trazione inadeguato o una tensione eccessiva dei cavi durante l'installazione possono precaricare i collegamenti in prossimità dei limiti di guasto.

Attività di manutenzione: Le attività di manutenzione, pulizia o ispezione di routine possono inavvertitamente sollecitare i collegamenti se non vengono seguite le procedure di manipolazione corrette.

Vantaggi dell'assicurazione qualità

| Beneficio del test | Mitigazione del rischio | Impatto sui costi | Priorità di attuazione |

|---|---|---|---|

| Verifica dell'assemblaggio | Separazione delle connessioni | $5.000-50.000 per fallimento | Critico |

| Rilevamento dei difetti | Guasto del componente | $1.000-10.000 per incidente | Alto |

| Qualità dell'installazione | Problemi di lavorazione | $500-5.000 per rilavorazione | Alto |

| Manutenzione preventiva | Monitoraggio del degrado | $100-1.000 per test | Medio |

Conformità alle normative e agli standard

Norme IEC: Standard della Commissione Elettrotecnica Internazionale3 specificare i requisiti di prova meccanica per i connettori fotovoltaici, comprese le procedure di prova di trazione.

Requisiti UL: Laboratori Underwriters4 Gli standard di sicurezza impongono test di integrità meccanica per i connettori utilizzati nelle installazioni elettriche.

Codici di installazione: I codici elettrici nazionali spesso richiedono prove di connessione per verificare la qualità dell'installazione e garantire la conformità alla sicurezza.

Requisiti assicurativi: Molte polizze assicurative richiedono procedure di test documentate per convalidare la qualità dell'installazione e mantenere la validità della copertura.

Quali attrezzature e strumenti sono necessari per i test di trazione MC4?

La scelta di un'apparecchiatura adeguata garantisce risultati accurati e ripetibili delle prove di trazione, mantenendo la sicurezza e l'efficienza durante le procedure di prova.

L'attrezzatura essenziale per le prove di trazione MC4 comprende un misuratore di forza calibrato in grado di misurare 0-100N con una precisione di ±2%, dispositivi di presa appropriati progettati per la geometria dei connettori MC4, dispositivi di sicurezza che includono protezioni per gli occhi e guanti, strumenti di documentazione per la registrazione dei risultati e connettori di riserva da sostituire se le prove rivelano guasti. I misuratori di forza digitali di livello professionale con funzionalità di registrazione dei dati forniscono i risultati più accurati e documentati, mentre i misuratori meccanici offrono alternative economiche per le installazioni più piccole.

Apparecchiature per la misurazione della forza

Misuratori di forza digitali: Gli strumenti elettronici forniscono misure precise, registrazione dei dati, acquisizione dei picchi di forza e capacità di analisi statistica per programmi di test completi.

Misuratori di forza meccanici: Gli strumenti a molla offrono un funzionamento affidabile, un costo ridotto e l'indipendenza dalle batterie, rendendoli adatti alle applicazioni di test sul campo.

Celle di carico: I sensori ad alta precisione collegati ai sistemi di acquisizione dati forniscono un'accuratezza da laboratorio per applicazioni critiche o programmi di test su larga scala.

Requisiti di calibrazione: Tutte le apparecchiature per la misurazione della forza devono essere calibrate annualmente da laboratori accreditati per mantenere gli standard di accuratezza e tracciabilità.

Sistemi di presa e fissaggio

Impugnature specifiche per MC4: I fissaggi appositamente progettati si adattano alla geometria dei connettori MC4 senza danneggiarli e garantiscono un fissaggio sicuro per l'applicazione della forza.

Impugnature universali: I fissaggi regolabili possono ospitare vari tipi di connettori, ma possono richiedere modifiche o adattamenti per una compatibilità ottimale con l'MC4.

Morsetti per cavi: I sistemi di ritenuta sicura dei cavi prevengono i danni durante i test e garantiscono l'applicazione della forza all'interfaccia di connessione.

Schermi di sicurezza: Le barriere protettive prevengono le lesioni causate dall'improvvisa rottura dei collegamenti o dall'espulsione dei componenti durante i test ad alta forza.

Documentazione e attrezzature di sicurezza

Moduli di prova: La documentazione standardizzata garantisce una raccolta dati coerente, la conformità alle normative e la tracciabilità dell'assicurazione qualità.

Fotocamere digitali: La documentazione fotografica dell'impostazione dei test, dei risultati e di eventuali guasti fornisce preziose registrazioni per l'analisi e il miglioramento.

Dispositivi di protezione individuale: Occhiali di sicurezza, guanti e indumenti protettivi proteggono il personale da potenziali rischi durante le procedure di test.

Monitoraggio ambientale: La misurazione della temperatura e dell'umidità aiuta a correlare i risultati dei test con le condizioni ambientali che possono influire sulle prestazioni.

In collaborazione con Maria Gonzalez, responsabile della qualità di un importante appaltatore EPC del settore solare in Texas, abbiamo sviluppato un programma completo di test di trazione che ha ridotto i guasti legati alle connessioni di 85% in due anni. Grazie all'implementazione di test sistematici con apparecchiature adeguatamente calibrate e una documentazione accurata, l'azienda si è trasformata dai tassi di guasto più elevati della regione in un punto di riferimento per l'affidabilità dei collegamenti che gli altri appaltatori ora cercano di emulare! 🔧

Come si preparano le connessioni MC4 per i test di trazione?

Una preparazione adeguata garantisce risultati di prova accurati, evitando di danneggiare i collegamenti funzionali durante il processo di prova.

La preparazione delle connessioni MC4 per il test di trazione prevede l'ispezione visiva per individuare difetti evidenti, la pulizia delle superfici delle connessioni per rimuovere la contaminazione, la verifica del corretto instradamento dei cavi e dello scarico della trazione, la documentazione dei dettagli delle connessioni, compresi i valori di coppia e la data di assemblaggio, la creazione di un'impostazione di test sicura con misure di sicurezza appropriate e la garanzia che le condizioni ambientali siano adatte al test. La preparazione comprende anche la selezione di campioni rappresentativi per le prove, la preparazione di connessioni di riserva per la sostituzione in caso di guasti e il coordinamento dei programmi di prova per ridurre al minimo le interruzioni del sistema.

Procedure di ispezione pre-test

Valutazione visiva: Prima di eseguire il test, esaminare i collegamenti per individuare eventuali difetti evidenti, tra cui alloggiamenti incrinati, filettature danneggiate, assemblaggi allentati o contaminazione ambientale.

Verifica dimensionale: Verificare la corretta preparazione del cavo, compresa la lunghezza della striscia, le condizioni dei conduttori e l'integrità dell'isolamento che potrebbero influire sulla qualità del collegamento.

Documentazione sulla coppia: Registrare i valori di coppia esistenti utilizzando strumenti di coppia calibrati per stabilire le condizioni di base e verificare il corretto assemblaggio iniziale.

Valutazione ambientale: Valutare le condizioni ambientali, tra cui temperatura, umidità e livelli di contaminazione che possono influenzare i risultati dei test o le prestazioni dei collegamenti.

Strategia di selezione dei campioni

Campionamento casuale: Selezionare i campioni di prova in modo casuale dalla popolazione per garantire risultati rappresentativi che riflettano la qualità complessiva dell'installazione.

Focus sul percorso critico: Dare priorità ai test dei collegamenti nei punti critici del sistema, dove i guasti avrebbero il maggiore impatto sulle prestazioni o sulla sicurezza.

Selezione basata sul rischio: Destinare i collegamenti con una maggiore probabilità di guasto in base all'esposizione ambientale, alla difficoltà di installazione o alla qualità dei componenti.

Requisiti statistici: Determinare le dimensioni appropriate del campione in base alle dimensioni del sistema, ai requisiti di qualità e ai livelli di confidenza accettabili per i risultati dei test.

Considerazioni sulla sicurezza e sull'installazione

| Fase di preparazione | Requisiti di sicurezza | Impatto della qualità | Necessità di documentazione |

|---|---|---|---|

| Ispezione visiva | Protezione degli occhi | Identificazione dei difetti | Documentazione fotografica |

| Verifica della coppia | Strumenti calibrati | Stabilimento di riferimento | Registri di misurazione |

| Valutazione ambientale | Controllo della contaminazione | Accuratezza del test | Registrazione delle condizioni |

| Selezione del campione | Isolamento del sistema | Risultati rappresentativi | Criteri di selezione |

Preparazione dell'ambiente di test

Isolamento del sistema: Garantire l'isolamento elettrico dei circuiti di prova per evitare il rischio di scosse e proteggere le apparecchiature durante le procedure di prova meccanica.

Autorizzazione all'accesso: Prevedere uno spazio di lavoro adeguato intorno alle connessioni di prova per consentire il funzionamento sicuro dell'apparecchiatura e il movimento del personale durante le prove.

Controllo ambientale: Ridurre al minimo i fattori ambientali che potrebbero influenzare i risultati dei test, come il vento, le temperature estreme o l'esposizione alla contaminazione.

Procedure di emergenza: Stabilire procedure per la gestione dei guasti dei test, la sostituzione dei collegamenti e il ripristino del sistema per ridurre al minimo i tempi di inattività e i rischi per la sicurezza.

Qual è la procedura del pull test passo dopo passo?

L'osservanza di procedure standardizzate garantisce risultati coerenti e accurati, mantenendo la sicurezza e riducendo al minimo il rischio di danni alle connessioni funzionali.

La procedura di prova di trazione prevede, passo dopo passo, di fissare il gruppo del cavo per impedirne il movimento, di fissare il misuratore di forza all'alloggiamento del connettore utilizzando le impugnature appropriate, di applicare gradualmente la forza a una velocità di 10-20N al secondo fino a raggiungere il carico di prova di 50N, di mantenere la forza di prova per 10 secondi monitorando l'eventuale presenza di movimenti o guasti, di rilasciare gradualmente la forza e di ispezionare la connessione per verificare la presenza di eventuali danni, e di documentare tutti i risultati, compresi i valori della forza, la durata e gli eventuali difetti osservati. Questo approccio standardizzato garantisce risultati ripetibili e fornisce dati affidabili per la valutazione della qualità e l'analisi dei guasti.

Impostazione iniziale e collegamento delle apparecchiature

Fase 1: Preparazione del sistema

- Verificare l'isolamento elettrico dei circuiti di prova

- Misuratore della forza di posizionamento e attrezzatura di presa

- Garantire spazi di lavoro adeguati e distanze di sicurezza.

- Documentare le condizioni ambientali e i dettagli dei collegamenti

Fase 2: fissaggio dell'impugnatura

- Fissare saldamente il morsetto del cavo per evitare che scivoli.

- Collegare l'impugnatura del misuratore di forza all'alloggiamento del connettore MC4

- Verificare l'allineamento dell'impugnatura per evitare il caricamento laterale

- Verificare la sicurezza di tutti i collegamenti prima di eseguire il test

Fase 3: Controllo della calibrazione dell'apparecchiatura

- Misuratore di forza zero con impugnature collegate

- Verificare la data di calibrazione e le specifiche di precisione

- Prova la sicurezza della presa con un leggero precarico

- Documentare i numeri di serie delle apparecchiature e lo stato di calibrazione

Applicazione e misurazione della forza

Passo 4: forzare il protocollo di applicazione

- Applicare la forza gradualmente a una velocità di 10-20N al secondo.

- Monitoraggio continuo del misuratore di forza durante l'applicazione

- Arresto a 50N ±2N esatti di forza di prova

- Evitare carichi d'urto o rapidi cambiamenti di forza

Fase 5: Periodo di sospensione e monitoraggio

- Mantenere una forza di 50N per 10 secondi esatti

- Monitorare il collegamento per rilevare eventuali movimenti o separazioni

- Osservare la deformazione dell'alloggiamento o il danneggiamento della filettatura

- Registrare la forza di picco e le eventuali anomalie osservate

Fase 6: rilascio della forza e valutazione

- Rilasciare la forza gradualmente nell'arco di 2-3 secondi

- Rimuovere le impugnature con attenzione per evitare danni

- Ispezionare immediatamente il collegamento per rilevare eventuali modifiche

- Documentare accuratamente i valori di forza e la durata del test

Valutazione e documentazione post-test

| Parametro del test | Criteri di accettazione | Indicatori di fallimento | Azione richiesta |

|---|---|---|---|

| Resistenza alla forza | 50N per 10 secondi | Separazione o movimento | Sostituire il collegamento |

| Integrità abitativa | Nessun danno visibile | Crepe o deformazioni | Sostituire il connettore |

| Condizione del filo | Nessun danno alla filettatura | Filettature spanate o danneggiate | Sostituire i componenti |

| Ritenzione del cavo | Nessun movimento del cavo | Scivolamento del cavo | Rimontare il collegamento |

Requisiti per la documentazione dei risultati

Registrazione dei dati di prova: Documentare i valori di forza, la durata del test, le condizioni ambientali e le eventuali anomalie osservate per ogni connessione testata.

Prove fotografiche: Acquisizione di immagini dell'impostazione del test, delle letture dell'apparecchiatura e di eventuali danni o difetti rilevati durante le procedure di test.

Determinazione della sufficienza/insuccesso: Applicare i criteri di accettazione in modo coerente e documentare le ragioni di eventuali casi limite o condizioni insolite.

Pianificazione dell'azione correttiva: Identificare le riparazioni, le sostituzioni o i test aggiuntivi necessari in base ai risultati e stabilire le tempistiche di attuazione.

Come interpretare i risultati dei test di trazione e adottare misure correttive?

La corretta interpretazione dei risultati dei pull test consente un efficace controllo della qualità e previene futuri guasti alle connessioni attraverso azioni correttive mirate.

L'interpretazione dei risultati dei pull test comporta il confronto dei valori misurati con i criteri di accettazione, l'identificazione delle modalità di guasto e delle cause principali, la valutazione delle implicazioni più ampie per la qualità del sistema e l'attuazione di azioni correttive appropriate, tra cui la sostituzione dei collegamenti, il miglioramento delle procedure di assemblaggio o il potenziamento delle misure di controllo della qualità. L'analisi dei risultati deve considerare i fattori ambientali, le variabili di installazione e i problemi di qualità dei componenti che possono influire su più connessioni, consentendo miglioramenti sistematici che prevengano problemi ricorrenti.

Criteri e standard di accettazione

Requisiti della forza: Per soddisfare i requisiti standard, le connessioni devono resistere a una forza assiale di 50N per 10 secondi senza movimenti, separazioni o danni visibili.

Integrità abitativa: Durante il test non devono verificarsi incrinature, deformazioni o danni alla filettatura, a dimostrazione dell'adeguata resistenza del materiale e del corretto assemblaggio.

Ritenzione del cavo: I cavi devono rimanere saldamente afferrati senza scivolare o muoversi, a conferma della corretta preparazione del cavo e dell'innesto della presa.

Continuità elettrica: La verifica elettrica successiva al test assicura che le prove meccaniche non abbiano compromesso le prestazioni elettriche o l'integrità dei collegamenti.

Analisi delle modalità di guasto

Separazione delle connessioni: Lo scollegamento completo indica una coppia di montaggio inadeguata, componenti difettosi o procedure di installazione non corrette che richiedono la sostituzione immediata.

Movimento parziale: Un movimento limitato suggerisce una qualità marginale dell'assemblaggio che può portare a futuri guasti in caso di stress operativo o esposizione ambientale.

Danni alle abitazioni: Le fessure o le deformazioni indicano difetti del materiale, un serraggio eccessivo durante l'assemblaggio o combinazioni di componenti incompatibili che richiedono un'indagine.

Estrazione del cavo: Il movimento del cavo indica un impegno inadeguato della presa, una preparazione non corretta del cavo o un degrado del materiale della presa che influisce sull'affidabilità della connessione.

Attuazione dell'azione correttiva

Riparazioni immediate: Sostituire immediatamente i collegamenti guasti utilizzando procedure corrette e componenti verificati per ripristinare l'integrità e la sicurezza del sistema.

Indagine sulla causa principale: Analizzare i modelli di guasto per identificare i problemi sistematici, tra cui le procedure di installazione, la qualità dei componenti o i fattori ambientali.

Miglioramento dei processi: Implementare misure di controllo della qualità migliorate, programmi di formazione migliorati o procedure di installazione riviste in base all'analisi dei guasti.

Misure preventive: Stabilire programmi di test regolari, procedure di ispezione migliorate e programmi di sostituzione proattivi per prevenire guasti futuri.

Integrazione del sistema qualità

| Categoria di risultato | Azione immediata | Strategia a lungo termine | Requisiti di documentazione |

|---|---|---|---|

| Passo | Continua l'operazione | Monitoraggio delle prestazioni | Registri di prova |

| Marginale | Monitoraggio avanzato | Sostituzione preventiva | Analisi dettagliata |

| Bocciatura | Sostituzione immediata | Miglioramento dei processi | Indagine sul fallimento |

| Problemi sistematici | Sostituzione del lotto | Revisione del sistema di qualità | Revisione completa |

Bepto ha lavorato con centinaia di impianti solari in tutto il mondo per sviluppare programmi completi di test di trazione che hanno evitato migliaia di guasti alle connessioni e risparmiato milioni di euro in termini di costi di inattività. Il nostro team di assistenza tecnica fornisce protocolli di test dettagliati, materiale di formazione e consulenza continua per aiutare i clienti a raggiungere i massimi livelli di affidabilità dei collegamenti. Scegliendo i connettori MC4 Bepto, non si ottengono solo prodotti di qualità, ma anche l'esperienza e l'assistenza necessarie per garantirne il perfetto funzionamento per tutta la durata del servizio! 🌟

Conclusione

I test di trazione rappresentano il metodo più efficace per verificare l'integrità dei collegamenti MC4 e prevenire costosi guasti al sistema. Seguendo procedure standardizzate con attrezzature, preparazione e documentazione adeguate, i professionisti del solare possono identificare i potenziali problemi prima che causino tempi di inattività del sistema, rischi per la sicurezza o costose riparazioni di emergenza. L'investimento in programmi di test di trazione sistematici ripaga con una maggiore affidabilità del sistema, una riduzione dei costi di manutenzione e un miglioramento delle prestazioni di sicurezza. Poiché le installazioni solari continuano a crescere in dimensioni e complessità, i test di connessione rigorosi diventano sempre più critici per proteggere queste preziose risorse energetiche e garantire decenni di funzionamento affidabile.

Domande frequenti sui test di trazione MC4

D: Quanta forza devo applicare quando provo a tirare i connettori MC4?

A: Applicare esattamente 50N (11,2 libbre) di forza assiale per 10 secondi durante il test di trazione MC4. Questo livello di forza standard verifica l'integrità del collegamento senza danneggiare i collegamenti funzionali e deve essere applicato gradualmente utilizzando un'apparecchiatura calibrata per ottenere risultati accurati.

D: Con quale frequenza è necessario eseguire i test di trazione sui collegamenti MC4?

A: Eseguire i test di trazione durante la prima messa in servizio dell'installazione, dopo qualsiasi intervento di manutenzione che coinvolga i collegamenti e annualmente per i sistemi critici. Ambienti ad alta tensione o sistemi con precedenti problemi di connessione possono richiedere test più frequenti per garantire un'affidabilità costante.

D: Che cosa significa se un collegamento MC4 non supera il pull test?

A: Un pull test fallito indica un'integrità inadeguata dei collegamenti che potrebbe causare separazione, alta resistenza o guasti elettrici durante il funzionamento. I collegamenti falliti devono essere immediatamente sostituiti utilizzando procedure di assemblaggio corrette e componenti di qualità per evitare danni al sistema o rischi per la sicurezza.

D: Posso riutilizzare i connettori MC4 che superano il test di trazione?

A: Sì, i connettori MC4 che superano il test di trazione senza danni possono continuare a funzionare in modo sicuro. Tuttavia, le connessioni che mostrano prestazioni marginali o danni minori devono essere monitorate attentamente e considerate per una sostituzione proattiva durante il successivo ciclo di manutenzione.

D: Di quali apparecchiature ho bisogno per eseguire correttamente i pull test MC4?

A: È necessario un misuratore di forza calibrato in grado di misurare 0-100N con una precisione di ±2%, dispositivi di presa appropriati per i connettori MC4, dispositivi di sicurezza, compresa la protezione degli occhi, e strumenti di documentazione. I misuratori di forza digitali con registrazione dei dati forniscono i risultati più accurati e tracciabili per le installazioni professionali.

-

Comprendere i principi elettrici alla base dei giunti ad alta resistenza e perché rappresentano un rischio di incendio. ↩

-

Imparate a conoscere la scienza dei materiali e a capire come le fluttuazioni di temperatura causano stress e fatica nei componenti. ↩

-

Esplora gli standard ufficiali per i componenti fotovoltaici della Commissione Elettrotecnica Internazionale. ↩

-

Esaminare i requisiti di certificazione e test di sicurezza per i componenti elettrici di Underwriters Laboratories. ↩