Un'installazione impropria del pressacavo senza lubrificanti appropriati porta a filettature danneggiate, guarnizioni compromesse, coppie di serraggio eccessive, guasti prematuri dei componenti e costosi tempi di inattività del sistema, mentre una scelta errata del lubrificante può causare il degrado delle guarnizioni, la contaminazione e i rischi per la sicurezza nelle applicazioni critiche, rendendo la corretta conoscenza dei lubrificanti essenziale per prestazioni affidabili del pressacavo e per l'integrità del sistema a lungo termine.

I lubrificanti per i pressacavi devono essere utilizzati durante l'installazione per ridurre l'attrito, proteggere le filettature, assicurare una corretta compressione delle guarnizioni e prevenire l'insorgere di problemi. galla1con lubrificanti a base di silicone raccomandati per applicazioni generiche, lubrificanti in PTFE per ambienti ad alta temperatura e composti specializzati per la resistenza chimica, evitando prodotti a base di petrolio che possono degradare le guarnizioni in elastomero e compromettere la protezione dell'ambiente.

Avendo specificato i lubrificanti per migliaia di installazioni di pressacavi in diversi settori, dalle piattaforme petrolifere offshore alle strutture farmaceutiche, ho imparato che una lubrificazione adeguata fa spesso la differenza tra una vita utile di 20 anni e un guasto prematuro. Permettetemi di condividere con voi le conoscenze fondamentali per garantire che i vostri pressacavi funzionino in modo ottimale fin dal primo giorno.

Indice dei contenuti

- Cosa sono i lubrificanti per pressacavi e perché sono essenziali?

- Quali tipi di lubrificanti funzionano meglio per le diverse applicazioni?

- Quando usare i lubrificanti e quando evitarli?

- Come applicare correttamente i lubrificanti per ottenere prestazioni ottimali?

- Quali sono gli errori più comuni da evitare quando si utilizzano i lubrificanti per passacavi?

- Domande frequenti sui lubrificanti per pressacavi

Cosa sono i lubrificanti per pressacavi e perché sono essenziali?

I lubrificanti per pressacavi sono composti speciali progettati per ridurre l'attrito durante l'installazione, proteggere le filettature metalliche dalla galla e dalla corrosione, assicurare una corretta compressione delle guarnizioni senza un serraggio eccessivo e mantenere le prestazioni a lungo termine prevenendo il grippaggio e facilitando la manutenzione futura, utilizzando formulazioni compatibili con le guarnizioni in elastomero e i requisiti ambientali per garantire l'integrità e l'affidabilità del sistema.

La comprensione delle funzioni e dei vantaggi dei lubrificanti è fondamentale per una corretta installazione e manutenzione dei pressacavi.

Funzioni principali dei lubrificanti per pressacavi

Riduzione dell'attrito: I lubrificanti riducono in modo significativo l'attrito tra i componenti filettati, consentendo un'applicazione corretta della coppia di serraggio senza una forza eccessiva.

Protezione del filo: Prevenzione di gallerie, incisioni e danni alla filettatura durante l'installazione, particolarmente critici per i componenti in acciaio inossidabile e ottone.

Ottimizzazione delle guarnizioni: Una corretta lubrificazione assicura una compressione uniforme della tenuta e previene i danni alla tenuta durante il montaggio.

Prevenzione della corrosione: Barriera protettiva contro l'umidità e gli ambienti corrosivi che possono causare il grippaggio del filo nel tempo.

Vantaggi di una corretta lubrificazione

Efficienza di installazione: Riduzione dei tempi e degli sforzi di installazione grazie a processi di assemblaggio fluidi e controllati.

Precisione della coppia: La relazione coerente tra coppia e tensione consente un'applicazione accurata della coppia di montaggio.

Longevità dei componenti: La protezione contro l'usura e la corrosione prolunga notevolmente la durata dei componenti.

Manutenzione Accessibilità: I componenti lubrificati possono essere smontati per la manutenzione senza danni o attrezzi speciali.

Conseguenze di una lubrificazione non corretta

Danneggiamento del filo: L'incrostazione e la rigatura delle filettature possono rendere inutilizzabili i componenti e richiedere una costosa sostituzione.

Guasto della guarnizione: Le guarnizioni danneggiate compromettono la protezione dell'ambiente e l'affidabilità del sistema.

Sovratensione: L'applicazione di una coppia eccessiva può incrinare gli alloggiamenti o danneggiare i componenti interni.

Difficoltà di manutenzione: I componenti grippati possono richiedere metodi di rimozione distruttivi, aumentando i costi di manutenzione.

Considerazioni sulla compatibilità dei materiali

Compatibilità degli elastomeri: I lubrificanti devono essere compatibili con gli O-ring e le guarnizioni per evitare rigonfiamenti, indurimenti o degradazioni.

Compatibilità con i metalli: Le diverse combinazioni di metalli richiedono formulazioni di lubrificanti specifiche per evitare che corrosione galvanica2.

Compatibilità ambientale: I lubrificanti devono resistere agli ambienti operativi senza degradarsi o contaminarsi.

Resistenza chimica: I prodotti chimici di processo e i detergenti non devono reagire o sciogliere le pellicole di lubrificante.

Requisiti specifici dell'applicazione

| Tipo di applicazione | Preoccupazioni primarie | Caratteristiche consigliate | Evitare |

|---|---|---|---|

| Ambienti marini | Corrosione da sale, umidità | Inibitori della corrosione, resistenza all'acqua | Composti idrosolubili |

| Alta temperatura | Stabilità termica | Valutazioni ad alta temperatura, bassa volatilità | Prodotti a base di petrolio |

| Lavorazione degli alimenti | Rischio di contaminazione | Certificazione alimentare | Composti tossici |

| Impianti chimici | Compatibilità chimica | Ampia resistenza chimica | Formulazioni reattive |

| A prova di esplosione | Requisiti di sicurezza | Non infiammabile, certificato | Composti volatili |

David, un supervisore della manutenzione di un parco eolico nel North Dakota, aveva riscontrato frequenti guasti ai pressacavi a causa della filettatura che si era rotta nel duro ambiente della prateria. I pressacavi in acciaio inox si grippavano durante l'installazione, richiedendo una coppia eccessiva che ha incrinato diverse custodie. Abbiamo consigliato un composto antigrippaggio specializzato con bisolfuro di molibdeno3 che ha eliminato completamente la gallerizzazione della filettatura e ha ridotto la coppia di installazione di 40%, con un risparmio di migliaia di euro sui costi di sostituzione. 😊

Quali tipi di lubrificanti funzionano meglio per le diverse applicazioni?

Le diverse applicazioni dei pressacavi richiedono tipi di lubrificanti specifici: lubrificanti a base di silicone per applicazioni generiche con un'eccellente compatibilità con gli elastomeri, composti a base di PTFE per le alte temperature e la resistenza chimica, antigrippaggio al bisolfuro di molibdeno per i componenti in acciaio inossidabile, lubrificanti di grado marino con inibitori della corrosione per le applicazioni offshore e formulazioni di grado alimentare per gli ambienti farmaceutici e di lavorazione degli alimenti, ciascuno ottimizzato per specifici requisiti di prestazione e condizioni ambientali.

La scelta del tipo di lubrificante giusto garantisce prestazioni ottimali e previene i problemi di compatibilità.

Lubrificanti a base di silicone

Applicazioni generali: Ideale per la maggior parte delle installazioni di pressacavi con guarnizioni in gomma ed elastomero.

Intervallo di temperatura: Tipicamente da -40°C a +200°C, adatto alla maggior parte delle applicazioni industriali.

Compatibilità: Eccellente compatibilità con le guarnizioni in EPDM, nitrile e silicone senza causare rigonfiamenti o degrado.

Vantaggi: Protezione resistente all'acqua, chimicamente inerte e di lunga durata con una migrazione minima.

Limitazioni: Non è adatto per applicazioni che prevedono processi sensibili al silicone o determinate esposizioni chimiche.

Composti a base di PTFE

Applicazioni ad alta temperatura: Progettato per ambienti a temperature estreme fino a +260°C.

Resistenza chimica: Resistenza superiore ad acidi, basi, solventi e sostanze chimiche aggressive.

Proprietà antiaderenti: Eccellenti caratteristiche di distacco per facilitare lo smontaggio durante la manutenzione.

Isolamento elettrico: Proprietà non conduttive adatte ad applicazioni elettriche.

Applicazioni: Lavorazione chimica, processi industriali ad alta temperatura e ambienti specializzati.

Composti antigrippaggio

Disolfuro di molibdeno (MoS2): Eccellente per combinazioni di acciaio inossidabile e metalli dissimili.

A base di rame: Antigrippante tradizionale per la protezione generale dei metalli, non adatto all'acciaio inossidabile.

A base di nichel: Applicazioni ad alta temperatura con eccellente resistenza alla corrosione.

A base di grafite: Applicazioni elettricamente conduttive che richiedono proprietà antigrippaggio.

Lubrificanti per uso marino

Inibitori della corrosione: Additivi speciali prevengono la corrosione galvanica in ambienti salini.

Spostamento dell'acqua: Formulazioni che allontanano l'umidità e garantiscono una protezione a lungo termine.

Formule ricche di zinco: Protezione sacrificale per componenti in acciaio in applicazioni marine.

Opzioni biodegradabili: Formulazioni ecologiche per ambienti marini sensibili.

Lubrificanti per uso alimentare e farmaceutico

Conformità alla FDA: Formulazioni approvate per applicazioni accidentali a contatto con gli alimenti.

Certificazione NSF4: Approvazione della National Sanitation Foundation per le attrezzature di lavorazione degli alimenti.

USP Classe VI: Standard della Farmacopea degli Stati Uniti per le applicazioni farmaceutiche.

Compatibile con la camera bianca: Formulazioni a basso degassamento adatte ad ambienti controllati.

Formulazioni speciali

Compatibile con il vuoto: Lubrificanti a basso degassamento per applicazioni sotto vuoto e camere bianche.

Resistente alle radiazioni: Formulazioni che mantengono le proprietà in caso di esposizione alle radiazioni.

Lubrificanti criogenici: Mescole specializzate per applicazioni a temperature estremamente basse.

Lubrificanti conduttivi: Formulazioni elettricamente conduttive per applicazioni di messa a terra.

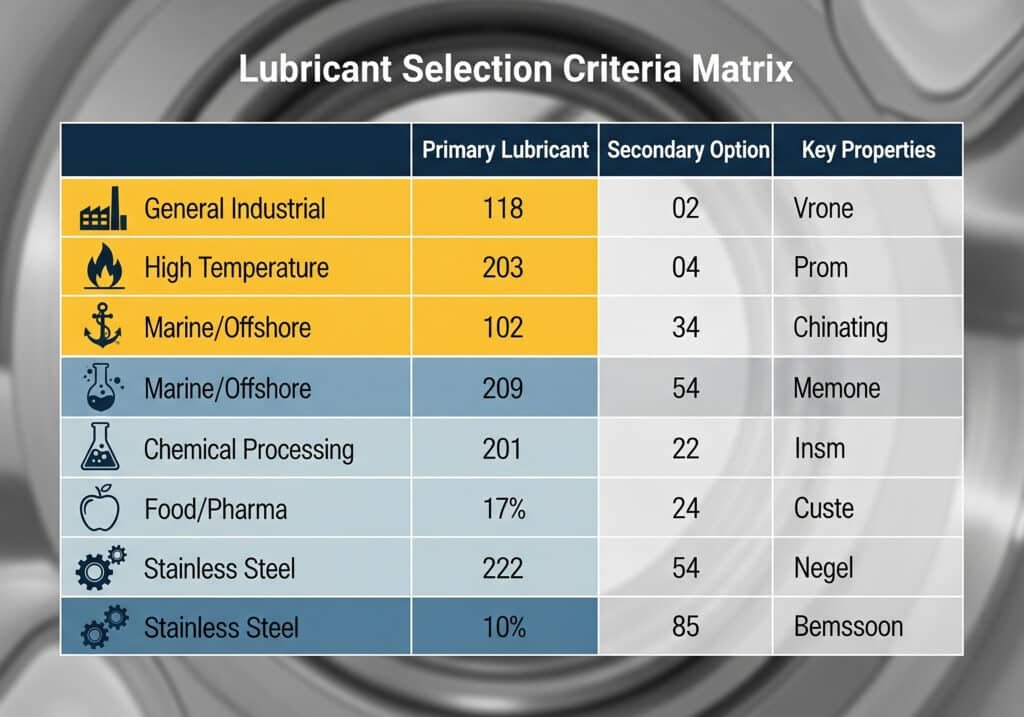

Matrice dei criteri di selezione

| Ambiente | Lubrificante primario | Opzione secondaria | Proprietà chiave |

|---|---|---|---|

| Industriale generale | A base di silicone | A base di PTFE | Compatibilità delle guarnizioni, intervallo di temperatura |

| Alta temperatura | A base di PTFE | Riempito di ceramica | Stabilità termica, resistenza all'ossidazione |

| Marina/Offshore | Antigrippaggio di grado marino | Composto ricco di zinco | Protezione dalla corrosione, resistenza all'acqua |

| Trattamento chimico | A base di PTFE | Perfluorurati | Inerzia chimica, ampia compatibilità |

| Alimenti/Farmaci | Silicone alimentare | Certificato NSF | Approvazioni di sicurezza, prevenzione della contaminazione |

| Acciaio inox | Antigrippaggio MoS2 | A base di nichel | Prevenzione della scagliatura, metalli dissimili |

Test delle prestazioni e convalida

Test di compatibilità: Test di laboratorio con materiali di tenuta e condizioni ambientali reali.

Test di coppia: Verifica delle relazioni coppia-tensione con diverse formulazioni di lubrificanti.

Test ambientali: Test di esposizione in condizioni operative e ambienti chimici reali.

Prestazioni a lungo termine: Test di invecchiamento accelerato per verificare la stabilità del lubrificante e il mantenimento delle prestazioni.

Quando usare i lubrificanti e quando evitarli?

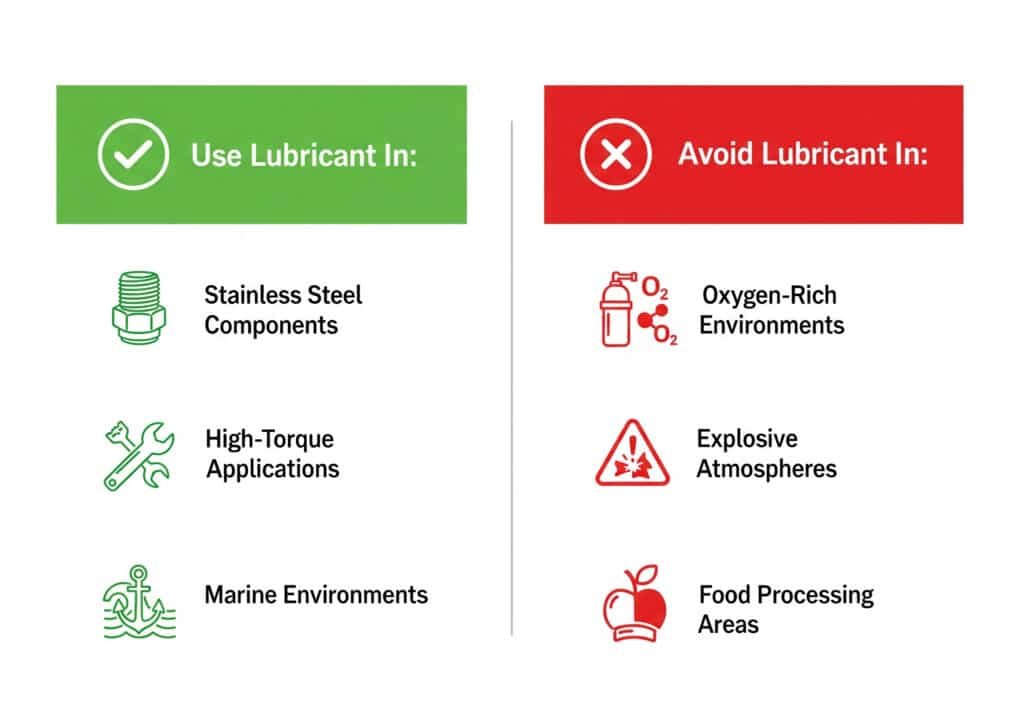

Utilizzare i lubrificanti per pressacavi durante l'installazione iniziale dei componenti filettati, lo smontaggio/rimontaggio per manutenzione, le combinazioni di acciaio inossidabile o di metalli dissimili, le applicazioni con coppie elevate e le condizioni ambientali difficili, ma evitare i lubrificanti negli ambienti ricchi di ossigeno, in alcune applicazioni di lavorazione degli alimenti che richiedono un montaggio a secco, nelle atmosfere esplosive con lubrificanti infiammabili e nelle applicazioni in cui la contaminazione del lubrificante potrebbe influire sulle prestazioni o sulla sicurezza del sistema.

Capire quando usare o evitare i lubrificanti previene i problemi di sicurezza e garantisce prestazioni ottimali.

Scenari di lubrificazione obbligatoria

Acciaio inossidabile Componenti: Lubrificare sempre le filettature in acciaio inox per evitare la formazione di galla e il grippaggio.

Metalli dissimili: Utilizzare lubrificanti appropriati quando metalli diversi sono a contatto per evitare la corrosione galvanica.

Applicazioni ad alta coppia: I pressacavi di grandi dimensioni che richiedono una notevole coppia di installazione traggono vantaggio dalla lubrificazione.

Operazioni di manutenzione: Lubrificare i componenti durante lo smontaggio per evitare danni e facilitare il rimontaggio.

Ambienti difficili: Gli ambienti corrosivi, ad alta temperatura o chimicamente aggressivi richiedono una lubrificazione protettiva.

Applicazioni di lubrificazione consigliate

Impianti marini: La nebbia salina e l'umidità richiedono una lubrificazione protettiva per garantire un'affidabilità a lungo termine.

Apparecchiature per processi industriali: L'esposizione agli agenti chimici e i cicli di temperatura traggono vantaggio da una lubrificazione adeguata.

Installazioni all'aperto: L'esposizione agli agenti atmosferici e le variazioni di temperatura richiedono composti protettivi.

Applicazioni soggette a vibrazioni: Le condizioni di carico dinamico beneficiano di composti anti-fretting.

Situazioni che richiedono cautela

Ambienti ricchi di ossigeno: I lubrificanti a base di petrolio possono creare rischi di incendio in atmosfere arricchite di ossigeno.

Applicazioni in camera bianca: Alcuni lubrificanti possono rilasciare gas e contaminare processi sensibili.

Superfici a contatto con gli alimenti: Utilizzare esclusivamente lubrificanti di grado alimentare approvati per il contatto accidentale.

Collegamenti elettrici: I lubrificanti conduttivi possono causare cortocircuiti nelle applicazioni elettriche.

Scenari di divieto assoluto

Atmosfere esplosive con fonti di accensione: I lubrificanti infiammabili non devono essere utilizzati in prossimità di potenziali fonti di accensione.

Sistemi di ossigeno puro: La maggior parte dei lubrificanti organici è vietata in ambienti con ossigeno puro.

Produzione di semiconduttori: I processi sensibili alla contaminazione possono vietare alcuni tipi di lubrificanti.

Applicazioni di impianti medici: I requisiti di biocompatibilità possono limitare l'uso dei lubrificanti.

Soluzioni alternative

Lubrificanti a film secco: Rivestimenti lubrificanti solidi per applicazioni in cui è vietato l'uso di lubrificanti umidi.

Componenti pre-lubrificati: I lubrificanti applicati in fabbrica eliminano i problemi di applicazione sul campo.

Rivestimenti speciali: Il PTFE o altri rivestimenti specializzati possono fornire lubrificazione senza composti separati.

Modifiche alla progettazione: Le modifiche alla progettazione della filettatura o la scelta del materiale possono ridurre i requisiti di lubrificazione.

Considerazioni sull'ambiente e sulla sicurezza

Emissioni di COV: I composti organici volatili presenti nei lubrificanti possono violare le normative ambientali.

Sicurezza dei lavoratori: Alcuni lubrificanti richiedono procedure di manipolazione speciali e dispositivi di protezione personale.

Requisiti per lo smaltimento: I lubrificanti usati possono richiedere procedure e documentazione speciali per lo smaltimento.

Conformità normativa: Le normative specifiche del settore possono limitare o imporre determinati tipi di lubrificanti.

Documentazione e tracciabilità

Schede di sicurezza dei materiali: Documentazione richiesta per tutti i prodotti lubrificanti utilizzati nelle installazioni.

Registri di applicazione: Documentazione dei tipi di lubrificante e delle procedure di applicazione per la manutenzione.

Verifica della compatibilità: Registrazioni di test di compatibilità e approvazione per applicazioni specifiche.

Conformità normativa: Documentazione a supporto della conformità alle normative e agli standard applicabili.

Hassan, che gestisce un impianto petrolchimico a Rotterdam, nei Paesi Bassi, aveva bisogno di specificare i lubrificanti per le installazioni dei pressacavi in una nuova unità di lavorazione dell'etilene. La combinazione di temperature elevate, esposizione chimica e requisiti antideflagranti richiedeva un'attenta selezione dei lubrificanti. Abbiamo fornito Certificato ATEX5 I lubrificanti a base di PTFE hanno soddisfatto tutti i requisiti di sicurezza, offrendo al contempo un'eccellente resistenza chimica e stabilità alla temperatura, garantendo un'installazione sicura e un'affidabilità a lungo termine in questa applicazione critica.

Come applicare correttamente i lubrificanti per ottenere prestazioni ottimali?

L'applicazione corretta del lubrificante prevede un'accurata pulizia dei componenti, l'applicazione di strati sottili e uniformi sulle filettature e sulle superfici di contatto con la guarnizione utilizzando strumenti appropriati, evitando un'applicazione eccessiva che può attirare contaminanti o interferire con la tenuta, rispettando le specifiche di coppia del produttore e documentando le procedure di applicazione per il controllo della qualità, con tecniche specifiche che variano in base al tipo di lubrificante e ai requisiti di applicazione per garantire prestazioni ottimali e prevenire problemi di installazione.

Una corretta tecnica di applicazione è importante quanto la scelta del lubrificante per ottenere risultati ottimali.

Preparazione della domanda

Pulizia dei componenti: Rimuovere tutti i residui, lo sporco, il lubrificante vecchio e i prodotti di corrosione dalle filettature e dalle superfici di tenuta.

Ispezione della superficie: Esaminare i componenti per verificare l'assenza di danni, usura o difetti che potrebbero influire sulle prestazioni.

Verifica della selezione dei lubrificanti: Confermare il tipo di lubrificante corretto per l'applicazione specifica e le condizioni ambientali.

Preparazione dell'utensile: Assicurarsi che gli strumenti di applicazione siano puliti e adatti al tipo di lubrificante utilizzato.

Tecniche di applicazione per tipo di componente

Filettature esterne: Applicare un rivestimento sottile e uniforme sulle filettature maschio, evitando le prime filettature per evitare la contaminazione.

Filettature interne: Applicazione leggera sulle filettature femminili, per garantire una distribuzione uniforme senza accumuli eccessivi.

Scanalature di tenuta: Applicazione minima alle scanalature dell'O-ring, evitando una lubrificazione eccessiva che può causare l'estrusione della guarnizione.

Superfici di supporto: Rivestimento sottile sulle superfici di compressione per garantire un funzionamento regolare e prevenire la formazione di gocce.

Metodi e strumenti di applicazione

Applicazione della spazzola: Le spazzole piccole consentono un'applicazione controllata per lavori di precisione e componenti dettagliati.

Applicazione a spruzzo: I lubrificanti aerosol offrono una copertura rapida per installazioni di grandi dimensioni e aree difficili da raggiungere.

Pistola per grasso Applicazione: Applicazione ad alta pressione per composti antigrippaggio e lubrificanti ad alto spessore.

Applicazione manuale: Applicazione diretta con guanti per piccoli componenti e controllo di precisione.

Linee guida per il controllo della quantità

Lubrificazione della filettatura: Pellicola sottile e visibile che copre 75% della lunghezza di innesto del filo.

Lubrificazione delle guarnizioni: Rivestimento leggero che non si accumula e non crea eccessivi accumuli nelle scanalature.

Applicazione antigrippaggio: Copertura sufficiente per evitare il contatto metallo-metallo senza eccessiva dispersione.

Regola generale: Meno è meglio: una copertura adeguata senza eccessi che possano attirare i contaminanti.

Procedure di controllo della qualità

Ispezione visiva: Verificare la copertura uniforme e l'assenza di contaminazione o eccesso di lubrificante.

Verifica della coppia: Confermare il raggiungimento dei valori di coppia corretti con i componenti lubrificati.

Test di funzionalità delle guarnizioni: Verificare che le guarnizioni funzionino correttamente, senza legami o estrusioni.

Documentazione: Registrare il tipo di lubrificante, il metodo di applicazione ed eventuali deviazioni dalle procedure standard.

Considerazioni ambientali durante l'applicazione

Controllo della temperatura: Per ottenere prestazioni ottimali, applicare i lubrificanti entro gli intervalli di temperatura raccomandati.

Controllo dell'umidità: Prevenire la contaminazione da umidità durante l'applicazione, soprattutto per le formulazioni sensibili all'umidità.

Prevenzione della contaminazione: Utilizzare strumenti e aree di lavoro pulite per evitare l'incorporazione di sporco e detriti.

Requisiti di ventilazione: Garantire una ventilazione adeguata per i lubrificanti a base di solventi e le applicazioni a spruzzo.

Procedure successive alla domanda

Tempi di montaggio: Completare l'assemblaggio entro i tempi raccomandati per evitare la degradazione del lubrificante.

Applicazione della coppia: Seguire le specifiche del produttore, tenendo conto degli effetti del lubrificante sul rapporto coppia-tensione.

Ispezione finale: Verificare il corretto assemblaggio e l'assenza di contaminazione da lubrificante sulle superfici critiche.

Pulizia: Rimuovere il lubrificante in eccesso dalle superfici esterne per evitare l'accumulo di sporco.

Errori comuni di applicazione

Applicazione eccessiva: Un eccesso di lubrificante può interferire con la tenuta e attirare contaminanti.

Contaminazione: Strumenti o superfici di lavoro sporchi possono introdurre contaminanti che compromettono le prestazioni.

Lubrificante sbagliato: L'uso di tipi di lubrificanti non corretti può causare problemi di compatibilità e danni ai componenti.

Copertura incompleta: Una lubrificazione inadeguata può provocare la formazione di galli e difficoltà di installazione.

Pratiche ottimali per lo stoccaggio e la manipolazione

Controllo della temperatura: Conservare i lubrificanti entro gli intervalli di temperatura specificati per mantenerne la consistenza.

Prevenzione della contaminazione: Mantenere i contenitori sigillati e utilizzare strumenti di dosaggio puliti per evitare contaminazioni.

Gestione della durata di conservazione: Utilizzate prima le scorte più vecchie e monitorate le date di scadenza per ottenere prestazioni ottimali.

Procedure di sicurezza: Seguire i requisiti della scheda di sicurezza del materiale per la manipolazione e la protezione personale.

Quali sono gli errori più comuni da evitare quando si utilizzano i lubrificanti per passacavi?

Gli errori più comuni nella lubrificazione dei pressacavi includono l'uso di prodotti a base di petrolio con guarnizioni in elastomero che causano rigonfiamenti e guasti, l'applicazione eccessiva che porta a problemi di contaminazione e di tenuta, la miscelazione di tipi di lubrificanti incompatibili che creano reazioni chimiche, l'ignoranza dei limiti di temperatura che causano la rottura del lubrificante, la mancata pulizia dei vecchi lubrificanti prima della riapplicazione e l'uso di prodotti scaduti con prestazioni degradate, tutti fattori che possono causare guasti prematuri, rischi per la sicurezza e costosi tempi di fermo del sistema.

Evitare questi errori comuni garantisce prestazioni affidabili e previene guasti costosi.

Errori critici di compatibilità

Prodotti petroliferi con elastomeri: L'uso di lubrificanti a base di petrolio con le guarnizioni di gomma provoca rigonfiamenti, ammorbidimenti e guasti prematuri.

Contaminazione da silicone: I lubrificanti siliconici possono interferire con adesivi, rivestimenti e alcuni processi produttivi.

Tipi di lubrificanti misti: La combinazione di diverse chimiche di lubrificanti può creare reazioni incompatibili e degrado delle prestazioni.

Combinazioni di materiali sbagliate: L'uso di antigrippanti a base di rame sull'acciaio inossidabile può causare problemi di corrosione galvanica.

Errori di quantità dell'applicazione

Eccessiva lubrificazione: Un eccesso di lubrificante attira lo sporco, interferisce con la tenuta e può contaminare i collegamenti elettrici.

Sotto-lubrificazione: Una lubrificazione insufficiente non riesce a prevenire la formazione di galla e il danneggiamento della filettatura durante l'installazione.

Applicazione non uniforme: Una copertura non uniforme crea requisiti di coppia incoerenti e potenziali punti di guasto.

Eccessiva lubrificazione delle guarnizioni: Un eccesso di lubrificante nelle scanalature della guarnizione può causare l'estrusione della guarnizione e il fallimento della protezione ambientale.

Errori ambientali e di stoccaggio

Esposizione alla temperatura: La conservazione dei lubrificanti al di fuori delle specifiche di temperatura influisce sulla consistenza e sulle prestazioni.

Contaminazione durante lo stoccaggio: Contenitori aperti e utensili sporchi introducono contaminanti che compromettono l'efficacia del lubrificante.

Uso del prodotto scaduto: L'uso di lubrificanti oltre il tempo di conservazione può causare prestazioni degradate e guasti imprevisti.

Contaminazione da umidità: La contaminazione da acqua nei lubrificanti può causare corrosione e riduzione dell'efficacia.

Errori del processo di installazione

Pulizia inadeguata: La mancata rimozione di vecchi lubrificanti e contaminanti prima della riapplicazione riduce l'efficacia.

Valori di coppia errati: La mancata regolazione delle specifiche di coppia per i componenti lubrificati può causare un serraggio eccessivo o insufficiente.

Strumenti contaminati: L'uso di strumenti di applicazione sporchi introduce contaminanti che compromettono le prestazioni del lubrificante.

Problemi di tempistica: Ritardi eccessivi tra la lubrificazione e il montaggio possono consentire la contaminazione o la degradazione del lubrificante.

Sicurezza e controlli normativi

Ignorare i requisiti di sicurezza: L'uso di lubrificanti non approvati in aree pericolose può creare rischi per la sicurezza.

Documentazione mancante: La mancata documentazione dei tipi e delle applicazioni dei lubrificanti complica la manutenzione e la risoluzione dei problemi.

Non conformità normativa: L'uso di lubrificanti non conformi nei settori regolamentati può comportare violazioni e arresti.

Esposizione dei lavoratori: L'inadeguatezza dei dispositivi di protezione individuale durante l'applicazione può causare rischi per la salute.

Strategie di prevenzione

| Categoria Errore | Metodo di prevenzione | Processo di verifica | Documentazione richiesta |

|---|---|---|---|

| Compatibilità | Matrice di compatibilità dei materiali | Test di laboratorio | Certificati di compatibilità |

| Applicazione | Procedure standardizzate | Ispezione visiva | Registri delle applicazioni |

| Immagazzinamento | Controlli ambientali | Controlli regolari dell'inventario | Registri delle condizioni di stoccaggio |

| Sicurezza | Programmi di formazione | Audit di sicurezza | Registri di formazione |

| Regolamentazione | Procedure di conformità | Recensioni regolari | Documentazione di approvazione |

Misure di garanzia della qualità

Programmi di formazione: Formazione completa sulla scelta, l'applicazione e le procedure di sicurezza dei lubrificanti.

Procedure standardizzate: Procedure scritte per la selezione, l'applicazione e il controllo di qualità dei lubrificanti.

Audit regolari: Audit periodici delle pratiche di lubrificazione e della conformità alle procedure stabilite.

Qualificazione del fornitore: Verifica dei sistemi di qualità dei fornitori di lubrificanti e delle certificazioni dei prodotti.

Procedure di azione correttiva

Indagine sui guasti: Indagine sistematica sui guasti legati ai lubrificanti per identificare le cause principali.

Miglioramento dei processi: Miglioramento continuo delle procedure di lubrificazione sulla base dell'esperienza e delle migliori pratiche del settore.

Feedback dei fornitori: Comunicazione con i fornitori di lubrificanti in merito a problemi di prestazioni e opportunità di miglioramento.

Aggiornamenti sulla formazione: Aggiornamenti regolari dei programmi di formazione in base alle lezioni apprese e alle nuove tecnologie.

Conclusione

Una corretta lubrificazione dei pressacavi è essenziale per un'installazione affidabile, prestazioni ottimali e integrità del sistema a lungo termine. Per avere successo è necessario comprendere i tipi di lubrificante, i requisiti di applicazione e gli errori più comuni da evitare. Il lubrificante giusto applicato correttamente può fare la differenza tra decenni di servizio senza problemi e guasti prematuri.

La chiave per una lubrificazione efficace dei pressacavi sta nell'adeguare le proprietà del lubrificante ai requisiti dell'applicazione e nel seguire procedure di applicazione collaudate. Bepto fornisce una guida tecnica completa sulla selezione e l'applicazione dei lubrificanti per garantire che le installazioni dei pressacavi offrano prestazioni e affidabilità ottimali.

Domande frequenti sui lubrificanti per pressacavi

D: Posso usare del grasso normale sulle filettature dei pressacavi?

A: No, il normale grasso per autoveicoli o macchinari non è adatto ai pressacavi. Utilizzare solo lubrificanti specificamente progettati per i pressacavi, compatibili con le guarnizioni in elastomero e che non interferiscano con la protezione dell'ambiente o la sicurezza elettrica.

D: Quanto lubrificante devo applicare alle filettature dei pressacavi?

A: Applicare uno strato sottile e uniforme che copra circa 75% della lunghezza di innesto della filettatura. Il lubrificante deve essere visibile, ma non deve fuoriuscire in eccesso durante l'assemblaggio. Un'eccessiva lubrificazione può attirare contaminanti e interferire con la corretta tenuta.

D: Sono necessari lubrificanti diversi per i pressacavi in acciaio inox?

A: Sì, i pressacavi in acciaio inox richiedono composti antigrippaggio contenenti bisolfuro di molibdeno o additivi simili per evitare la formazione di galla. Non utilizzare mai antigrippanti a base di rame sull'acciaio inox perché possono causare corrosione galvanica.

D: Posso mescolare diversi tipi di lubrificanti per pressacavi?

A: No, non mescolare mai tipi diversi di lubrificante perché potrebbero essere chimicamente incompatibili e creare problemi di prestazioni. Pulire sempre completamente il vecchio lubrificante prima di applicarne un altro e utilizzare un solo tipo di lubrificante per ogni installazione.

D: Con quale frequenza devo riapplicare il lubrificante ai pressacavi?

A: Riapplicare il lubrificante solo durante la manutenzione quando i premistoppa sono smontati. I lubrificanti applicati correttamente dovrebbero durare per tutta la vita dell'installazione. Per ambienti esterni o difficili, ispezionare annualmente e riapplicare il lubrificante solo se si è degradato o è stato lavato via.

-

Imparate a conoscere i meccanismi della galla, una forma di usura causata dall'adesione tra le superfici di scorrimento sottoposte a un carico di compressione. ↩

-

Comprendere il processo elettrochimico di corrosione galvanica che si verifica quando due metalli dissimili sono a contatto in presenza di un elettrolita. ↩

-

Esplora le proprietà del bisolfuro di molibdeno (MoS₂), un lubrificante solido noto per il suo basso attrito e le sue elevate capacità di carico. ↩

-

Scoprite cosa comporta la certificazione NSF per i materiali e i lubrificanti delle attrezzature alimentari, garantendo la protezione della salute pubblica. ↩

-

Scoprite la direttiva ATEX, i requisiti dell'Unione Europea per le apparecchiature destinate all'uso in atmosfere potenzialmente esplosive. ↩