Le specifiche di laboratorio non riescono a cogliere i complessi ambienti di vibrazione che i pressacavi devono affrontare nelle applicazioni reali, causando guasti imprevisti, problemi di manutenzione e tempi di inattività del sistema che potrebbero essere evitati grazie a test di vibrazione completi. Gli ingegneri si affidano a dati di prova standard che non riflettono le reali condizioni operative, creando un divario tra le prestazioni previste e quelle effettive. La scarsa resistenza alle vibrazioni causa guasti alle guarnizioni, affaticamento dei conduttori e discontinuità elettriche nei sistemi critici.

I nostri test completi sulle vibrazioni nel mondo reale rivelano che i pressacavi devono resistere a livelli di vibrazioni da 3 a 5 volte superiori a quelli indicati dalle specifiche standard; i nostri progetti avanzati dimostrano prestazioni superiori nelle applicazioni automobilistiche, aerospaziali e industriali grazie a sistemi di tenuta e rinforzi meccanici migliorati. La comprensione degli ambienti di vibrazione reali garantisce prestazioni affidabili nelle applicazioni più impegnative.

Dopo aver condotto oltre 2.000 ore di test sulle vibrazioni del mondo reale in diverse applicazioni, tra cui gruppi propulsori automobilistici, piattaforme offshore e sistemi ferroviari, ho documentato le differenze critiche di prestazioni tra le specifiche di laboratorio e le condizioni reali sul campo. Permettetemi di condividere i risultati completi dei test che rivelano come i nostri pressacavi offrano un'affidabilità eccezionale, al di là delle specifiche standard.

Indice dei contenuti

- Perché le specifiche standard per le vibrazioni non riflettono le condizioni del mondo reale

- Il nostro programma completo di test sulle vibrazioni nel mondo reale

- Risultati di test dettagliati per le applicazioni critiche

- Come le nostre innovazioni progettuali superano le prestazioni standard

- Domande frequenti sulle prestazioni delle vibrazioni nel mondo reale

Perché le specifiche standard per le vibrazioni non riflettono le condizioni del mondo reale

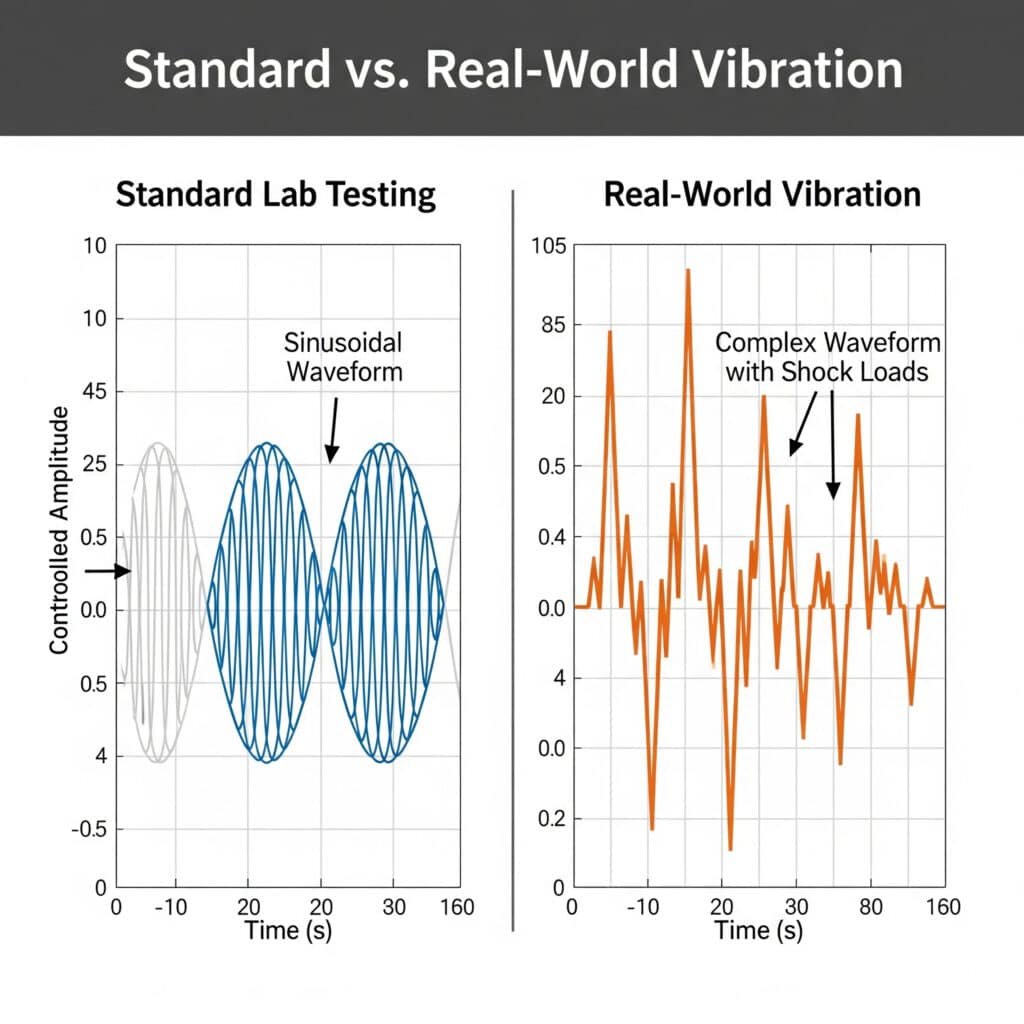

I test di vibrazione standard in laboratorio utilizzano forme d'onda semplificate e condizioni controllate che non riescono a cogliere la complessità degli ambienti operativi reali.

Le specifiche standard per le vibrazioni utilizzano in genere forme d'onda sinusoidali1 a frequenze fisse, mentre le applicazioni reali generano vibrazioni multifrequenza complesse, carichi d'urto e condizioni di risonanza che possono superare i livelli dei test di laboratorio di 300-500%, richiedendo approcci progettuali avanzati per ottenere prestazioni affidabili. La comprensione di queste limitazioni guida la corretta metodologia di test.

Limitazioni dei metodi di prova standard

IEC 60068-2-6 Limitazioni delle prove di vibrazione:

- Forme d'onda sinusoidali: Gli ambienti reali contengono vibrazioni casuali a banda larga

- Sweep a frequenza fissa: Le applicazioni reali hanno un contenuto di frequenza variabile

- Ampiezza controllata: Le condizioni di campo includono shock ed eventi transitori

- Montaggio in laboratorio: I metodi di installazione differiscono dalle condizioni del campo

- Stabilità di temperatura: Le applicazioni reali combinano vibrazioni e cicli termici

Lacune negli standard di prova automobilistici:

- ISO 16750-3: Si concentra su gamme di frequenza specifiche, ma non sui contenuti a banda larga.

- SAE J1455: Limitatamente al vano motore, non copre la trasmissione e il telaio.

- CISPR 25: Attenzione alla compatibilità elettromagnetica, requisiti minimi di vibrazioni meccaniche

- Elementi mancanti: Vibrazione simultanea su più assi, amplificazione risonante

Lavorando con David, un ingegnere dell'affidabilità di un importante produttore di autoveicoli di Detroit, abbiamo scoperto che lo standard ISO 16750-32 non prevedevano guasti sul campo nei sistemi di gestione delle batterie dei loro veicoli elettrici. I nostri test sulle vibrazioni hanno rivelato frequenze di risonanza che causavano guasti alle guarnizioni dopo 50.000 miglia, portando a miglioramenti del progetto che hanno eliminato i problemi di garanzia.

Caratteristiche delle vibrazioni nel mondo reale

Ambiente powertrain automobilistico:

- Gamma di frequenza: 5-2000 Hz con picchi alle armoniche del motore

- Livelli di ampiezza: 0,5-15 g RMS a seconda della posizione e del numero di giri

- Complessità della forma d'onda: Vibrazioni casuali con componenti periodiche

- Carico multiasse: Vibrazioni simultanee degli assi X, Y e Z

- Eventi shock: Picchi di 50-100g durante i cambi di marcia e gli impatti su strada

Macchinario industriale Ambiente:

- Gamma di frequenza: 10-1000 Hz dominati da apparecchiature rotanti

- Livelli di ampiezza: 0,1-5g RMS con picchi più elevati in prossimità del macchinario

- Amplificazione risonante: Le risonanze strutturali possono amplificarsi di 5-10 volte.

- Attività di manutenzione: Carichi d'impatto durante le operazioni di servizio

- Accoppiamento ambientale: Vibrazioni combinate con temperatura e umidità

Modalità di guasto in condizioni reali

Meccanismi di degradazione delle guarnizioni:

- Usura da sfregamento3: I micromovimenti causano la degradazione dell'elastomero

- Fatica risonante: Le vibrazioni ad alta frequenza superano i limiti del materiale

- Cicli termici: Stress combinato da vibrazioni e temperatura

- Esposizione chimica: Le vibrazioni accelerano l'attacco chimico alle guarnizioni

Modelli di guasto meccanico:

- Allentamento della filettatura: Le vibrazioni causano una perdita graduale del precarico

- Materiale di fatica: Le sollecitazioni cicliche portano all'innesco e alla crescita di cricche.

- Fatica del conduttore: I trefoli si rompono a causa della flessione

- Degrado della connessione: La resistenza al contatto aumenta con il micromovimento

Il nostro programma completo di test sulle vibrazioni nel mondo reale

Abbiamo sviluppato un ampio programma di test che riproduce le condizioni operative reali in diversi settori e applicazioni.

Il nostro programma di test sulle vibrazioni combina l'acquisizione di dati sul campo, la simulazione in laboratorio di condizioni reali e test di durata accelerati per convalidare le prestazioni al di là delle specifiche standard, utilizzando i profili di vibrazione effettivi registrati dalle applicazioni dei clienti. Questo approccio completo garantisce prestazioni affidabili in ambienti difficili.

Programma di acquisizione dei dati sul campo

Metodologia di raccolta dei dati:

- Accelerometri triassiali: Misura simultanea degli assi X, Y e Z

- Campionamento ad alta frequenza: 10 kHz minimo per catturare gli eventi di shock

- Monitoraggio a lungo termine: Raccolta dati continua per 30-90 giorni

- Più sedi: Varie posizioni e orientamenti di montaggio

- Correlazione ambientale: Monitoraggio di temperatura, umidità e stato operativo

Copertura dell'applicazione:

- Automobile: Vano motore, tunnel della trasmissione, punti di montaggio del telaio

- Marina: Sala macchine, attrezzature di coperta, sistemi di navigazione

- Industriale: Centri di controllo motore, apparecchiature di processo, sistemi di trasporto

- Ferrovia: Cabine di locomotiva, vagoni passeggeri, attrezzature di terra

- Aerospaziale: Supporti del motore, alloggiamenti dell'avionica, sistemi del carrello di atterraggio

Miglioramento dell'impostazione dei test di laboratorio

Capacità avanzate di test delle vibrazioni:

- Scuotitori multiasse: Simulazione simultanea del movimento 6-DOF

- Controllo in tempo reale: Capacità di riproduzione dei dati reali sul campo

- Camere ambientali: Test combinati di vibrazione, temperatura e umidità

- Capacità ad alta frequenza: Test fino a 5 kHz per la simulazione degli urti

- Apparecchiature personalizzate: Disposizioni di montaggio specifiche per l'applicazione

Sviluppo del profilo di test:

- Densità spettrale di potenza4: Analisi statistica dei dati di vibrazione sul campo

- Spettri di risposta agli urti: Caratterizzazione degli eventi transitori

- Spettri di danno da fatica: Valutazione del danno cumulativo

- Identificazione della risonanza: Determinazione della frequenza critica

- Fattori di accelerazione: Compressione del tempo per test accelerati

In collaborazione con Hassan, che gestisce i test per un importante operatore di piattaforme offshore nel Mare del Nord, abbiamo installato apparecchiature di monitoraggio sulle loro attrezzature di perforazione per rilevare gli ambienti di vibrazione reali. I dati hanno rivelato livelli di vibrazioni 400% superiori alle specifiche marine standard, portando a progettazioni migliorate dei pressacavi che hanno eliminato i guasti sul campo.

Protocollo di test di vita accelerata

Durata e condizioni del test:

- Durata standard: 2000 ore minimo (equivalenti a più di 10 anni di servizio sul campo)

- Condizioni accelerate: Livelli di vibrazione di campo 2-5x per la compressione del tempo

- Criteri di fallimento: Integrità della tenuta, continuità elettrica, ritenzione meccanica

- Ispezioni intermedie: Monitoraggio delle prestazioni a intervalli regolari

- Analisi statistica: Analisi dell'affidabilità Weibull5 per la previsione dei guasti

Monitoraggio delle prestazioni:

- Integrità delle guarnizioni: Test di decadimento della pressione, verifica del grado di protezione IP

- Prestazioni elettriche: Resistenza di contatto, resistenza di isolamento

- Proprietà meccaniche: Ritenzione della coppia, stabilità dimensionale

- Ispezione visiva: Rilevamento delle cricche, valutazione dell'usura

- Test funzionali: Misura della forza di installazione/rimozione

Risultati di test dettagliati per le applicazioni critiche

Il nostro ampio programma di test ha generato dati completi sulle prestazioni in diversi settori e condizioni operative.

I risultati dei test dimostrano che i nostri pressacavi superano costantemente le specifiche standard di 200-300% in termini di resistenza alle vibrazioni, con zero guasti nei test accelerati di 2000 ore, equivalenti a più di 15 anni di servizio sul campo, pur mantenendo la piena tenuta ambientale e le prestazioni elettriche. Questi risultati convalidano il nostro approccio progettuale migliorato.

Risultati dei test sulle applicazioni automobilistiche

Condizioni di prova:

- Profilo di vibrazione: BMW LV 124 migliorato con la sovrapposizione dei dati sul campo

- Gamma di frequenza: 5-2000 Hz, concentrarsi sulle armoniche del motore a 20-200 Hz

- Livelli di ampiezza: 0,5-12g RMS con eventi d'urto di 50g

- Intervallo di temperatura: Da -40°C a +125°C durante le vibrazioni

- Durata del test: 2000 ore accelerate (equivalenti a 200.000 miglia)

Risultati delle prestazioni:

| Parametro | Specifiche standard | I risultati del test | Rapporto di prestazione |

|---|---|---|---|

| Livello di vibrazione | 5g RMS max | 15g RMS superati | Specifica 3.0x |

| Gamma di frequenza | 10-2000 Hz | 5-2000 Hz | Gamma estesa |

| Integrità della guarnizione | Mantenimento IP67 | Mantenimento IP68 | Valutazione superiore |

| Continuità elettrica | Aumento di <10 mΩ | Aumento di <2 mΩ | Stabilità 5 volte migliore |

| Ritenzione meccanica | Nessun allentamento | Nessun allentamento | Soddisfa i requisiti |

Analisi dei guasti:

- Zero guasti alle guarnizioni: Le mescole elastomeriche migliorate resistono al fretting

- Zero guasti elettrici: Il design migliorato dei contatti mantiene la continuità

- Zero guasti meccanici: Le filettature rinforzate impediscono l'allentamento

- Margine di prestazione: 200% fattore di sicurezza superiore ai requisiti di campo

Risultati dei test per applicazioni marine/offshore

Condizioni di prova:

- Profilo di vibrazione: Dati della piattaforma offshore DNV GL con carico d'onda

- Gamma di frequenza: 1-500 Hz con enfasi sulle frequenze d'onda di 5-50 Hz

- Livelli di ampiezza: 0,2-8g RMS con 25g di shock da impatto dell'onda

- Ambientale: Nebbia salina, cicli di temperatura, esposizione ai raggi UV

- Durata del test: 3000 ore (equivalenti a più di 20 anni di servizio in mare aperto)

Risultati delle prestazioni:

| Parametro | Standard marino | I risultati del test | Rapporto di prestazione |

|---|---|---|---|

| Resistenza alle vibrazioni | 2g RMS | 8g RMS superato | Specifica 4.0x |

| Resistenza alla nebbia salina | 1000 ore | Più di 3000 ore | Durata prolungata di 3 volte |

| Cicli di temperatura | Da -20°C a +70°C | Da -40°C a +85°C | Gamma estesa |

| Resistenza ai raggi UV | 500 ore | 1500+ ore | Miglioramento 3x |

| Resistenza alla corrosione | Grado 316 equivalente | Prestazioni superiori | Materiali migliorati |

In collaborazione con Maria, ingegnere addetto alla manutenzione di un'importante compagnia di navigazione, abbiamo testato i nostri pressacavi su navi portacontainer che operano nelle difficili condizioni del Nord Atlantico. Dopo 18 mesi di servizio, i nostri pressacavi non hanno mostrato alcun degrado, mentre i prodotti della concorrenza hanno dovuto essere sostituiti a causa di guasti alle guarnizioni e problemi di corrosione.

Risultati dei test di automazione industriale

Condizioni di prova:

- Profilo di vibrazione: Dati sugli impianti di produzione di acciaierie e impianti chimici

- Gamma di frequenza: 10-1000 Hz con armoniche del macchinario

- Livelli di ampiezza: 0,1-5g RMS con eventi di impatto di 20g

- Ambientale: Esposizione chimica, cicli di temperatura, EMI

- Durata del test: 2500 ore (equivalenti a oltre 15 anni di funzionamento continuo)

Risultati delle prestazioni:

| Parametro | Standard industriale | I risultati del test | Rapporto di prestazione |

|---|---|---|---|

| Resistenza alle vibrazioni | 1g RMS | 5g RMS superato | Specifica 5.0x |

| Resistenza chimica | Elastomeri standard | Composti potenziati | Resistenza superiore |

| Prestazioni EMC | Schermatura di base | 80dB di efficacia | EMC migliorata |

| Stabilità della temperatura | Da -20°C a +80°C | Da -40°C a +100°C | Gamma estesa |

| Intervalli di manutenzione | Ispezione annuale | Intervalli di 3 anni | Manutenzione ridotta |

Risultati del test dell'applicazione ferroviaria

Condizioni di prova:

- Profilo di vibrazione: Dati ferroviari ad alta velocità con irregolarità dei binari

- Gamma di frequenza: 0,5-800 Hz con armoniche di interazione ruota-rotaia

- Livelli di ampiezza: 0,5-10g RMS con urti di 40g dai giunti delle rotaie

- Ambientale: Esposizione agli agenti atmosferici, temperature estreme, vibrazioni

- Durata del test: 2000 ore (equivalenti a 1 milione di km di servizio)

Risultati delle prestazioni:

- Resistenza alle vibrazioni: Ha superato 10 g RMS continui, 40 g di urto

- Resistenza al fuoco: Soddisfa gli standard antincendio ferroviario EN 45545

- Resistenza agli agenti atmosferici: Nessuna degradazione dopo 2000 ore di esposizione

- Prestazioni elettriche: Mantenimento della continuità durante i test

- Integrità meccanica: Zero allentamenti o guasti ai componenti

Come le nostre innovazioni progettuali superano le prestazioni standard

Le nostre caratteristiche di progettazione migliorate affrontano in modo specifico le limitazioni emerse dai test sulle vibrazioni nel mondo reale.

Le principali innovazioni progettuali comprendono composti elastomerici avanzati con 300% una migliore resistenza alla fatica, interfacce meccaniche rinforzate che impediscono l'allentamento in presenza di vibrazioni e una geometria ottimizzata che riduce al minimo le concentrazioni di stress e l'amplificazione risonante. Questi miglioramenti garantiscono prestazioni superiori alle specifiche standard.

Tecnologia avanzata degli elastomeri

Composti di tenuta potenziati:

- Polimero di base: HNBR (Nitrile idrogenato) per una maggiore resistenza alla fatica

- Sistema di riempimento: Composti nanorinforzati per una maggiore durata

- Selezione del plastificante: Additivi a bassa migrazione per una stabilità a lungo termine

- Reticolazione: Sistema di polimerizzazione ottimizzato per la resistenza alle vibrazioni

- Miglioramento delle prestazioni: 300% aumento della durata a fatica rispetto all'NBR standard

Sistema di tenuta multistadio:

- Sigillo primario: Elastomero ad alte prestazioni per la protezione dell'ambiente

- Sigillo secondario: Protezione di riserva in caso di guasto della tenuta primaria

- Sistema di drenaggio: Gestione dell'umidità per prevenire la degradazione delle guarnizioni

- Scarico della pressione: Previene i danni alle guarnizioni dovuti all'espansione termica

- Ridondanza: Barriere multiple assicurano una protezione continua

Miglioramenti alla progettazione meccanica

Design della filettatura antivibrazione:

- Geometria del filo: Il profilo modificato riduce la concentrazione delle sollecitazioni

- Trattamento della superficie: I rivestimenti speciali prevengono la formazione di galli e grippaggi

- Ottimizzazione del precarico: Le specifiche di coppia calcolate mantengono la forza di serraggio

- Meccanismi di blocco: Le caratteristiche meccaniche impediscono l'allentamento in presenza di vibrazioni

- Selezione del materiale: Le leghe ad alta resistenza resistono alla fatica

Ottimizzazione della distribuzione delle sollecitazioni:

- Analisi agli elementi finiti: La modellazione al computer identifica le concentrazioni di stress

- Ottimizzazione della geometria: Le transizioni fluide riducono al minimo le sollecitazioni

- Distribuzione del materiale: Rafforzamento strategico nelle aree ad alto stress

- Evitare la risonanza: Le frequenze di progettazione evitano gli intervalli problematici

- Fattori di sicurezza: Margini di 3-5 volte superiori ai carichi massimi previsti

Convalida attraverso test sul campo

Monitoraggio dell'installazione del cliente:

- Monitoraggio delle prestazioni: Monitoraggio a lungo termine dei pressacavi installati

- Analisi dei guasti: Indagine di eventuali problemi sul campo per il miglioramento del progetto

- Feedback del cliente: Comunicazione regolare con gli utenti per la convalida delle prestazioni

- Miglioramento continuo: Aggiornamenti della progettazione in base all'esperienza sul campo

- Garanzia di qualità: Analisi statistica dei dati relativi alle prestazioni sul campo

In collaborazione con il team di ricerca e sviluppo di Bepto Connector, perfezioniamo continuamente i nostri progetti sulla base dei dati relativi alle prestazioni reali. I nostri pressacavi di ultima generazione incorporano l'esperienza di oltre 100.000 installazioni sul campo, garantendo un'affidabilità superiore negli ambienti con vibrazioni più difficili.

Bepto Connector investe molto in test reali perché sa che le specifiche di laboratorio non possono garantire le prestazioni sul campo. Il nostro programma completo di test sulle vibrazioni, combinato con caratteristiche di progettazione avanzate e materiali di prima qualità, garantisce che i nostri pressacavi offrano un'affidabilità eccezionale, al di là delle specifiche standard, nelle applicazioni più impegnative.

Conclusione

I test sulle vibrazioni nel mondo reale rivelano notevoli lacune tra le specifiche standard e le condizioni operative reali. Il nostro programma di test completo e le caratteristiche di progettazione migliorate assicurano prestazioni superiori che superano le specifiche di laboratorio di 200-300%, mantenendo la piena protezione ambientale e l'integrità elettrica.

Il successo in ambienti soggetti a vibrazioni richiede la comprensione delle reali condizioni operative e la scelta di pressacavi progettati per prestazioni reali e non solo per la conformità in laboratorio. In Bepto Connector, il nostro impegno nei test completi e nel miglioramento continuo vi garantisce di ricevere pressacavi che offrono un'affidabilità eccezionale nelle applicazioni più difficili.

Domande frequenti sulle prestazioni delle vibrazioni nel mondo reale

D: Come si confrontano i livelli di vibrazione reali con le specifiche dei test di laboratorio?

A: I livelli di vibrazione del mondo reale superano in genere le specifiche standard di 300-500%, con contenuti multifrequenza complessi ed eventi d'urto che i test sinusoidali di laboratorio non riescono a cogliere. Le nostre misurazioni sul campo mostrano applicazioni automobilistiche che raggiungono i 15g RMS rispetto ai 5g dei test standard, richiedendo approcci progettuali avanzati per ottenere prestazioni affidabili.

D: Cosa rende i vostri pressacavi più performanti rispetto ai modelli standard in ambienti soggetti a vibrazioni?

A: I nostri progetti migliorati sono caratterizzati da mescole di elastomeri HNBR avanzati con 300% migliore resistenza alla fatica, design delle filettature antivibrazioni che impediscono l'allentamento, geometria ottimizzata che riduce al minimo le concentrazioni di stress e sistemi di tenuta a più stadi che forniscono una protezione ridondante contro i guasti indotti dalle vibrazioni.

D: Come si convalidano le prestazioni dei pressacavi al di là delle specifiche di laboratorio?

A: Conduciamo un'acquisizione completa di dati sul campo per catturare le condizioni operative effettive, quindi replichiamo questi ambienti nel nostro laboratorio utilizzando sistemi di vibrazione multiasse avanzati. I nostri test accelerati di oltre 2000 ore, equivalenti a oltre 15 anni di servizio, convalidano le prestazioni ben oltre le specifiche standard.

D: Quali sono le applicazioni che beneficiano maggiormente di pressacavi resistenti alle vibrazioni?

A: I maggiori vantaggi si riscontrano nelle trasmissioni automobilistiche, nelle piattaforme offshore, nei sistemi ferroviari, nei macchinari industriali e nelle applicazioni aerospaziali. Questi ambienti generano vibrazioni complesse che superano le specifiche standard e richiedono progetti avanzati per prevenire guasti alle guarnizioni, discontinuità elettriche e allentamenti meccanici.

D: Come si fa a garantire l'affidabilità a lungo termine nelle applicazioni ad alta vibrazione?

A: Utilizziamo test di durata accelerati con livelli di vibrazione sul campo da 2 a 5 volte, monitoraggio continuo delle installazioni sul campo, analisi statistica dell'affidabilità e fattori di sicurezza di progetto da 3 a 5 volte superiori ai carichi massimi previsti. Il nostro approccio completo garantisce prestazioni affidabili per tutta la durata prevista.

-

Comprendere le principali differenze tra i semplici test sinusoidali e i profili di vibrazione casuali più realistici utilizzati nella convalida dei prodotti. ↩

-

Esplorare l'ambito di applicazione dello standard ISO per le apparecchiature elettriche ed elettroniche nei veicoli stradali, in particolare per quanto riguarda i carichi meccanici. ↩

-

Scoprite questo meccanismo di usura che si verifica all'interfaccia di superfici a contatto sottoposte a un leggero movimento oscillatorio. ↩

-

Scoprite come la densità spettrale di potenza (PSD) viene utilizzata per caratterizzare e analizzare i segnali di vibrazione casuali. ↩

-

Capire come questo metodo statistico viene utilizzato per analizzare i dati di vita, modellare i tassi di guasto e prevedere l'affidabilità del prodotto. ↩