I guasti da corrosione nei pressacavi causano tempi di inattività catastrofici del sistema, rischi per la sicurezza e costi di sostituzione per milioni di euro che potrebbero essere evitati grazie a una corretta comprensione dei processi elettrochimici e alla selezione dei materiali. Gli ingegneri spesso sottovalutano i meccanismi di corrosione, causando guasti prematuri in ambienti marini, chimici e industriali, dove le condizioni aggressive accelerano il degrado dei materiali. Scelte sbagliate dei materiali provocano corrosione galvanica, cricche da tensocorrosione e attacchi ambientali che compromettono l'integrità elettrica e meccanica.

La comprensione della chimica della corrosione rivela che la selezione dei materiali deve tenere conto della compatibilità galvanica, delle condizioni di esposizione all'ambiente e delle differenze di potenziale elettrochimico, con una scelta corretta delle leghe e dei trattamenti superficiali che garantiscono una durata da 10 a 50 volte superiore in ambienti corrosivi. L'analisi completa della corrosione garantisce la scelta ottimale del materiale per la massima durata.

Dopo aver analizzato i guasti da corrosione di oltre 5.000 installazioni di pressacavi in applicazioni marine, chimiche e offshore, ho identificato i fattori elettrochimici critici che determinano le prestazioni e la durata dei materiali. Permettetemi di condividere la scienza completa della corrosione che guiderà la scelta dei materiali e garantirà una durata eccezionale negli ambienti più aggressivi.

Indice dei contenuti

- Comprendere la chimica fondamentale della corrosione nei pressacavi

- Come i diversi materiali rispondono agli ambienti corrosivi

- Corrosione galvanica: La minaccia nascosta nei sistemi multimateriale

- Trattamenti superficiali avanzati e rivestimenti protettivi

- Domande frequenti sulla prevenzione della corrosione nelle applicazioni dei pressacavi

Comprendere la chimica fondamentale della corrosione nei pressacavi

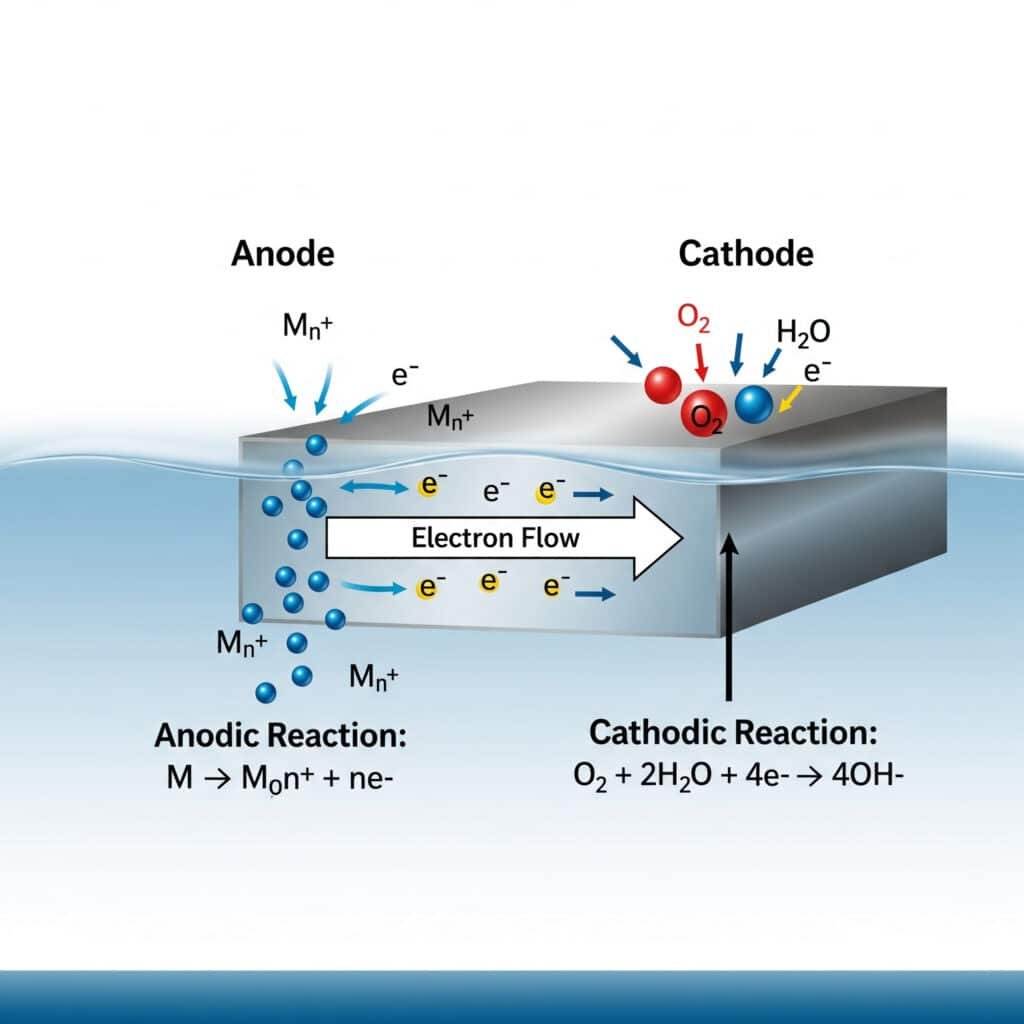

La corrosione è fondamentalmente un processo elettrochimico1 in cui i metalli perdono elettroni e tornano al loro stato naturale di ossidazione; la velocità e il meccanismo dipendono dalle proprietà del materiale e dalle condizioni ambientali.

La corrosione si verifica quando i metalli agiscono come anodi in celle elettrochimiche, perdendo elettroni per formare ioni metallici mentre l'ossigeno o altri ossidanti accettano elettroni nei siti catodici; il processo è accelerato dagli elettroliti, dalla temperatura e dalle condizioni di pH comunemente presenti negli ambienti industriali. La comprensione di questi meccanismi consente strategie di prevenzione efficaci.

Fondamenti di elettrochimica

Reazioni di base della corrosione:

- Reazione anodica: M → M^n+ + ne^- (ossidazione del metallo)

- Reazione catodica: O₂ + 4H^+ + 4e^- → 2H₂O (riduzione dell'ossigeno, acido)

- Reazione catodica: O₂ + 2H₂O + 4e^- → 4OH^- (riduzione dell'ossigeno, alcalino)

- Processo complessivo: Dissoluzione del metallo accoppiata al consumo di elettroni

Forze motrici termodinamiche:

- Potenziali elettrodici standard: Determinare la tendenza alla corrosione

- Serie galvanica2: Classifica pratica della nobiltà in acqua di mare

- Diagrammi di Pourbaix3: Relazioni tra pH e potenziale di stabilità

- Variazione dell'energia libera: Favore termodinamico delle reazioni di corrosione

Fattori ambientali che influenzano la corrosione

Composizione elettrolitica:

- Concentrazione di cloruro: Anione aggressivo che rompe i film passivi

- Livelli di pH: Influenza la stabilità del metallo e la formazione di prodotti di corrosione

- Ossigeno disciolto: Reagente catodico primario in condizioni neutre/alcaline

- Temperatura: Accelera la cinetica di reazione (velocità 2x per ogni aumento di 10°C)

- Conducibilità: Una maggiore forza ionica aumenta la corrente di corrosione

Fattori ambientali fisici:

- Livelli di umidità: Necessario per le reazioni elettrochimiche

- Cicli di temperatura: Lo stress termico influisce sulle pellicole protettive

- Esposizione ai raggi UV: Degrada rivestimenti organici e polimeri

- Stress meccanico: Accelera la corrosione attraverso la concentrazione delle tensioni

- Condizioni della fessura: L'aerazione differenziale crea ambienti locali aggressivi

In collaborazione con David, un ingegnere della manutenzione di un importante impianto petrolchimico del Texas, abbiamo analizzato i guasti dei pressacavi nelle unità di lavorazione dello zolfo. L'esposizione al solfuro di idrogeno stava causando una rapida corrosione dei pressacavi in acciaio inox standard. La nostra analisi della corrosione ha rivelato che il passaggio all'acciaio inossidabile super duplex (UNS S32750) ha eliminato i guasti e prolungato la vita utile da 2 anni a oltre 15 anni.

Meccanismi di corrosione nei pressacavi

Corrosione uniforme:

- Meccanismo: Perdita uniforme di metallo sulle superfici esposte

- Fattori di tasso: Composizione del materiale, aggressività ambientale

- Prevedibilità: Relativamente prevedibile in base ai dati sulla velocità di corrosione

- Prevenzione: Scelta corretta del materiale, rivestimenti protettivi

Corrosione localizzata:

- Corrosione da vaiolatura: Attacco concentrato che crea penetrazioni profonde

- Corrosione interstiziale: Condizioni aggressive in spazi ristretti

- Cricca da corrosione sotto sforzo4: Sollecitazione combinata e ambiente corrosivo

- Corrosione intergranulare: Attacco lungo i confini dei grani in leghe sensibilizzate

Comportamento alla corrosione specifico del materiale

| Materiale | Modalità di corrosione primaria | Ambienti critici | Meccanismi di protezione |

|---|---|---|---|

| Acciaio al carbonio | Uniforme, vaiolatura | Marino, acido | Rivestimenti, protezione catodica |

| Acciaio inox 316 | Pitting, crepe | Soluzioni di cloruro | Film passivo, selezione corretta della qualità |

| Leghe di alluminio | Pitting, galvanico | Marino, alcalino | Anodizzazione, selezione della lega |

| Ottone | Dezincificazione, SCC | Ammoniaca, stress | Leghe inibite, distensione |

| Inconel 625 | Corrosione minima | Ambienti estremi | Pellicola di ossido di cromo |

Come i diversi materiali rispondono agli ambienti corrosivi

La scelta del materiale deve tenere conto di specifici meccanismi di corrosione e condizioni ambientali per garantire prestazioni e durata ottimali.

I diversi materiali presentano una resistenza alla corrosione molto diversa in base alla composizione chimica, alla microstruttura e alla capacità di formare pellicole protettive superficiali: gli acciai inossidabili si basano sulla passività dell'ossido di cromo, l'alluminio forma strati di ossido protettivo e le leghe speciali utilizzano più elementi di lega per una maggiore protezione. La comprensione delle interazioni materiale-ambiente guida la selezione ottimale.

Analisi delle prestazioni dell'acciaio inossidabile

Acciai inossidabili austenitici (Serie 300):

- Composizione 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Resistenza alla corrosione: Eccellente nella maggior parte degli ambienti, limitato in quelli ad alto contenuto di cloruro

- Resistenza alla vaiolatura: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Applicazioni critiche: Settore marino, lavorazione degli alimenti, manipolazione di prodotti chimici

- Limitazioni: Pitting indotto da cloruri sopra i 60°C, cricche da tensocorrosione

Acciai inossidabili duplex:

- 2205 composizione: 22% Cr, 5% Ni, 3% Mo, ferrite/austenite bilanciata

- Resistenza alla corrosione: Superiore al 316L, eccellente resistenza ai cloruri

- Resistenza alla vaiolatura: PREN ≈ 35, significativamente superiore ai gradi austenitici

- Proprietà meccaniche: Maggiore resistenza, migliore resistenza alla corrosione da stress

- Applicazioni: Offshore, lavorazione chimica, ambienti ad alto tenore di cloruri

Acciai inossidabili super duplex:

- 2507 composizione: 25% Cr, 7% Ni, 4% Mo, aggiunta di azoto

- Resistenza alla corrosione: Prestazioni eccezionali in ambienti aggressivi

- Resistenza alla vaiolatura: PREN ≈ 42, adatto per servizi gravosi

- Considerazioni sui costi: 3-5 volte il costo del 316L, giustificato per applicazioni critiche

- Applicazioni: Sistemi per l'acqua di mare, trattamento chimico, piattaforme offshore

In collaborazione con Hassan, che gestisce il controllo della corrosione per un importante impianto di desalinizzazione in Arabia Saudita, abbiamo valutato le prestazioni dei pressacavi in ambienti con acqua di mare ad alta temperatura. L'acciaio inox 316L standard ha mostrato cedimenti per vaiolatura entro 6 mesi. I nostri pressacavi super duplex 2507 hanno funzionato per oltre 5 anni senza alcun problema di corrosione, nonostante l'esposizione aggressiva all'acqua di mare a 80°C.

Caratteristiche di corrosione delle leghe di alluminio

Alluminio 6061-T6:

- Composizione: 1% Mg, 0,6% Si, alluminio bilanciato

- Meccanismo di corrosione: Pellicola protettiva in ossido di alluminio (Al₂O₃)

- Sensibilità ambientale: Suscettibile alla vaiolatura in soluzioni di cloruro

- Problemi galvanici: Anodico alla maggior parte dei metalli, richiede isolamento

- Applicazioni: Aerospaziale, automobilistico, industriale generale (non marittimo)

Alluminio di grado marino 5083:

- Composizione: 4,5% Mg, maggiore resistenza alla corrosione

- Resistenza alla corrosione: Prestazioni superiori in ambienti marini

- Corrosione da stress: Resistente alla SCC in applicazioni marine

- Considerazioni sulla saldatura: Mantiene la resistenza alla corrosione dopo la saldatura

- Applicazioni: Strutture marine, attrezzature offshore, cantieristica navale

Alluminio anodizzato Prestazioni:

- Anodizzazione di tipo II: Strato di ossido di 10-25 μm, maggiore protezione dalla corrosione

- Anodizzazione di tipo III: Rivestimento duro da 25-100 μm, durata superiore

- Trattamenti di tenuta: Migliorano la resistenza alla corrosione in ambienti aggressivi

- Miglioramento delle prestazioni: Durata 5-10 volte superiore rispetto all'alluminio nudo

- Limitazioni: I danni al rivestimento espongono il substrato a una corrosione accelerata

Prestazioni delle leghe speciali

Inconel 625 (UNS N06625):

- Composizione: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Resistenza alla corrosione: Prestazioni eccezionali in ambienti estremi

- Capacità di temperatura: Mantiene le proprietà fino a 650°C

- Resistenza chimica: Resistente ad acidi, alcali e condizioni ossidanti

- Fattore di costo: Costo 10-15 volte superiore a quello dell'acciaio inossidabile, giustificato per servizi critici

Hastelloy C-276:

- Composizione: 57% Ni, 16% Cr, 16% Mo, 4% W

- Resistenza alla corrosione: Prestazioni superiori nella riduzione degli acidi

- Versatilità: Eccellente in ambienti sia ossidanti che riducenti

- Applicazioni: Trattamento chimico, controllo dell'inquinamento, trattamento dei rifiuti

- Prestazioni: Praticamente immune alle cricche da tensocorrosione

Corrosione galvanica: La minaccia nascosta nei sistemi multimateriale

La corrosione galvanica si verifica quando metalli dissimili sono collegati elettricamente in presenza di un elettrolita, creando una corrosione accelerata del metallo più attivo.

La corrosione galvanica può aumentare i tassi di corrosione da 10 a 100 volte i livelli normali quando vengono accoppiati metalli incompatibili, con una gravità che dipende dalla differenza di potenziale tra i materiali, dai rapporti d'area e dalla conduttività dell'elettrolito, rendendo l'analisi della compatibilità dei materiali fondamentale per la progettazione dei sistemi di pressacavi. La scelta corretta dei materiali previene i guasti galvanici catastrofici.

Serie galvanica e compatibilità

Serie galvanica in acqua di mare (dalla più alla meno nobile):

- Platino, Oro - Altamente catodico (protetto)

- Inconel 625, Hastelloy C - Nobiltà eccellente

- Acciaio inox 316 (passivo) - Buona nobiltà quando è passiva

- Rame, bronzo - Nobiltà moderata

- Ottone - Attività moderata

- Acciaio al carbonio - Attivo (si corrode facilmente)

- Leghe di alluminio - Altamente attivo

- Zinco - Più attivo (sacrificale)

Linee guida per la compatibilità:

- Combinazioni sicure: Materiali con una differenza di potenziale di 0,25 V

- Zona di attenzione: Differenza di 0,25-0,50 V, richiede una valutazione

- Combinazioni pericolose: >0,50V di differenza, evitare il contatto diretto

- Effetti dell'area: Grandi rapporti catodo/piccolo anodo accelerano la corrosione

- Effetti della distanza: La corrente galvanica diminuisce con la distanza di separazione

Esempi di corrosione galvanica nel mondo reale

Caso di studio 1: pressacavi in alluminio con custodie in acciaio

- Problema: I premistoppa in alluminio si corrodono rapidamente se montati su pannelli in acciaio

- Meccanismo: Alluminio anodico all'acciaio, dissoluzione accelerata

- Soluzione: Rondelle di isolamento in acciaio inox, rivestimenti dielettrici

- Risultato: Estensione della durata di vita da 6 mesi a 5+ anni

Caso di studio 2: pressacavi in ottone con cavi in alluminio

- Problema: I capicorda in alluminio si corrodono all'interfaccia del pressacavo in ottone

- Meccanismo: Alluminio anodico all'ottone, attacco concentrato in corrispondenza della connessione

- Soluzione: Anse in alluminio stagnato, composti anticorrosione

- Risultato: Eliminazione della corrosione galvanica, mantenimento dell'integrità elettrica

In collaborazione con Maria, ingegnere specializzato in corrosione presso un importante operatore di parchi eolici offshore, abbiamo affrontato il problema della corrosione galvanica tra i pressacavi in alluminio e le strutture in acciaio delle torri. Il progetto originale mostrava una grave corrosione dell'alluminio entro 18 mesi. La nostra soluzione, che prevede l'utilizzo di pressacavi in acciaio inox 316L con un adeguato isolamento, ha eliminato gli effetti galvanici e ha permesso di raggiungere una durata di 25 anni.

Strategie di prevenzione della corrosione galvanica

Approcci alla selezione dei materiali:

- Materiali compatibili: Utilizzare metalli vicini in serie galvanica

- Protezione sacrificale: Utilizzare deliberatamente materiali più attivi come anodi

- Sistemi di materiali nobili: Utilizzare leghe resistenti alla corrosione

- Sistemi di rivestimento: Isolare i metalli dissimili con barriere protettive.

Soluzioni di design:

- Isolamento elettrico: Guarnizioni, boccole e rivestimenti non conduttivi

- Ottimizzazione del rapporto di superficie: Ridurre al minimo l'area dell'anodo rispetto al catodo

- Progettazione del drenaggio: Prevenzione dell'accumulo di elettroliti nelle fessure

- Accessibilità: Progettazione per l'accesso all'ispezione e alla manutenzione

Fattori ambientali che influenzano la corrosione galvanica

| Ambiente | Conduttività dell'elettrolita | Rischio galvanico | Priorità della prevenzione |

|---|---|---|---|

| Mare/Acqua marina | Molto alto | Estremo | Critico: utilizzare materiali compatibili |

| Industriale/chimico | Alto | Grave | Importante - è necessario l'isolamento |

| Urbano/Inquinato | Moderato | Moderato | Misure di protezione consigliate |

| Rurale/secco | Basso | Minimo | Base - pratiche standard adeguate |

Trattamenti superficiali avanzati e rivestimenti protettivi

I trattamenti e i rivestimenti superficiali forniscono una protezione anticorrosione aggiuntiva rispetto alla scelta del materiale di base, spesso prolungando la vita utile di 5-20 volte.

I trattamenti superficiali avanzati, tra cui la galvanoplastica, i rivestimenti di conversione e i sistemi organici, creano una barriera protettiva e modificano l'elettrochimica della superficie per prevenire l'innesco della corrosione; la scelta e l'applicazione corretta garantiscono decenni di protezione in ambienti aggressivi. La comprensione dei meccanismi di rivestimento garantisce strategie di protezione ottimali.

Sistemi galvanici

Zincatura:

- Meccanismo: Protezione sacrificale dei substrati in acciaio

- Spessore: 5-25 μm tipico, più spesso per servizi gravosi

- Prestazioni: 1-5 anni di protezione a seconda dell'ambiente

- Applicazioni: Ambienti industriali generici, a corrosione moderata

- Limitazioni: Capacità di temperatura limitata (<100°C)

Nichelatura:

- Meccanismo: Protezione barriera con eccellente resistenza alla corrosione

- Spessore: 10-50 μm per la protezione dalla corrosione

- Prestazioni: 10-20 anni in ambienti moderati

- Applicazioni: Marine, lavorazione chimica, decorativi

- Vantaggi: Superficie dura, resistenza all'usura, capacità di resistenza alla temperatura

Cromatura:

- Meccanismo: Superficie estremamente dura e resistente alla corrosione

- Tipi: Decorativo (sottile) vs. cromo duro (spesso)

- Prestazioni: Eccezionale durata in ambienti aggressivi

- Applicazioni: Sistemi idraulici, trattamento chimico, resistenza all'usura

- Preoccupazioni ambientali: Normativa sul cromo esavalente

Rivestimenti di conversione

Conversione cromata (alluminio):

- Meccanismo: Conversione chimica della superficie di alluminio in film di cromato

- Prestazioni: Eccellente protezione dalla corrosione e adesione alla vernice

- Spessore: 1-5 μm, colore da trasparente a dorato

- Applicazioni: Requisiti aerospaziali, militari e ad alte prestazioni

- Regolamenti: Le restrizioni RoHS spingono a trattamenti alternativi

Conversione dei fosfati (acciaio):

- Meccanismo: Formazione di cristalli di fosfato di ferro/zinco/manganese

- Prestazioni: Eccellente base per sistemi di verniciatura, moderata protezione autonoma

- Applicazioni: Automotive, elettrodomestici, produzione generale

- Vantaggi: Migliore adesione della vernice, lubrificazione durante il rodaggio

- Processo: Pulizia acida, fosfatazione, neutralizzazione, asciugatura

Anodizzazione (alluminio):

- Tipo II: 10-25 μm, protezione decorativa e moderata

- Tipo III: 25-100 μm, rivestimento duro per impieghi gravosi

- Sigillatura: Migliora notevolmente la resistenza alla corrosione

- Prestazioni: 10-25 anni in ambiente marino se correttamente sigillato

- Applicazioni: Architettura, nautica, aerospazio, elettronica

Sistemi di rivestimento organico

Rivestimenti in polvere:

- Chimica: Sistemi epossidici, poliesteri, poliuretanici, ibridi

- Applicazione: Spray elettrostatico, polimerizzazione termica

- Prestazioni: Eccellente durata e resistenza chimica

- Spessore: 50-150 μm tipico

- Vantaggi: Conformità ambientale, eccellente qualità di finitura

Sistemi di verniciatura liquida:

- Primer: Poliuretano epossidico ricco di zinco per la protezione dalla corrosione

- Finiture: Poliuretano, fluoropolimero per la resistenza agli agenti atmosferici

- Progettazione del sistema: Più strati per la massima protezione

- Prestazioni: 15-25 anni con una corretta progettazione del sistema

- Applicazioni: Nautico, chimico, architettonico, industriale

In collaborazione con i nostri specialisti di Bepto Connector, abbiamo sviluppato un sistema di protezione multistrato per i pressacavi nelle applicazioni offshore: primer epossidico ricco di zinco, strato intermedio epossidico e strato finale fluoropolimerico. Questo sistema offre una protezione di oltre 25 anni in ambienti marini, superando in modo significativo le prestazioni dei rivestimenti monostrato.

Criteri di selezione del rivestimento

Considerazioni ambientali:

- Esposizione chimica: Requisiti di resistenza ad acidi, alcali e solventi

- Intervallo di temperatura: Limiti di temperatura di esercizio e di picco

- Esposizione ai raggi UV: Le applicazioni all'aperto richiedono sistemi stabili ai raggi UV

- Requisiti meccanici: Requisiti di abrasione, impatto e flessibilità

- Proprietà elettriche: Conduttività e requisiti di isolamento

Requisiti di prestazione:

- Durata di vita: 5-25 anni a seconda della criticità dell'applicazione

- Accesso per la manutenzione: Fattibilità e frequenza della ricopertura

- Costo iniziale: Costo del sistema di rivestimento rispetto ai benefici in termini di prestazioni

- Costo del ciclo di vita: Costo totale comprensivo di manutenzione e sostituzione

- Conformità alle normative: Norme ambientali e di sicurezza

Garanzia di qualità del rivestimento

Standard di preparazione delle superfici:

- Standard SSPC/NACE[^5]: Requisiti di pulizia delle superfici

- Requisiti del profilo: Rugosità della superficie per l'adesione

- Controllo della contaminazione: Rimozione di olio, sale e umidità

- Condizioni ambientali: Temperatura e umidità durante l'applicazione

- Controllo di qualità: Protocolli di ispezione e test

Test delle prestazioni:

- Test in nebbia salina: ASTM B117, valutazione accelerata della corrosione

- Test ciclici: ASTM D5894, simulazione ambientale realistica

- Test di adesione: Test trasversali e di pull-off per verificare l'integrità del rivestimento

- Misura dello spessore: Uniformità del rivestimento e conformità alle specifiche

- Monitoraggio sul campo: Convalida delle prestazioni a lungo termine

Bepto Connector è consapevole che la prevenzione della corrosione richiede una comprensione completa dei processi elettrochimici, della compatibilità dei materiali e dei fattori ambientali. La nostra selezione avanzata dei materiali, i trattamenti superficiali e i programmi di garanzia della qualità assicurano un'eccezionale resistenza alla corrosione e una maggiore durata negli ambienti più aggressivi.

Conclusione

La chimica della corrosione determina fondamentalmente la longevità dei pressacavi attraverso processi elettrochimici che possono essere controllati attraverso una corretta selezione dei materiali, l'analisi della compatibilità galvanica e trattamenti superficiali avanzati. La comprensione di questi meccanismi consente agli ingegneri di specificare pressacavi che garantiscono una durata di servizio da 10 a 50 volte superiore in ambienti corrosivi.

Il successo richiede un'analisi completa delle condizioni ambientali, della compatibilità dei materiali e delle strategie di protezione, piuttosto che affidarsi esclusivamente a specifiche generiche. In Bepto Connector, la nostra profonda conoscenza della scienza della corrosione e la vasta esperienza sul campo vi assicurano di ricevere pressacavi ottimizzati per una durata eccezionale nel vostro specifico ambiente corrosivo.

Domande frequenti sulla prevenzione della corrosione nelle applicazioni dei pressacavi

D: Come posso determinare il materiale del pressacavo più adatto al mio ambiente corrosivo?

A: Analizzare l'ambiente specifico, compresi temperatura, pH, esposizione chimica e livelli di cloruro, quindi consultare i dati della serie galvanica e le tabelle di compatibilità dei materiali. Per gli ambienti marini, l'acciaio inossidabile super duplex o l'Inconel offrono prestazioni ottimali, mentre il trattamento chimico può richiedere Hastelloy o altre leghe speciali.

D: Che cos'è la corrosione galvanica e come posso prevenirla nella mia installazione di pressacavi?

A: La corrosione galvanica si verifica quando metalli dissimili sono collegati elettricamente in un elettrolita, causando una corrosione accelerata del metallo più attivo. Per prevenirla, è necessario utilizzare materiali compatibili (entro una differenza di potenziale di 0,25 V), isolare elettricamente con guarnizioni non conduttive o rivestimenti protettivi per interrompere il circuito galvanico.

D: Quanto la scelta di un materiale appropriato allungherà la vita utile dei pressacavi?

A: La scelta di un materiale adeguato può estendere la durata di vita da 10 a 50 volte, a seconda dell'ambiente. Ad esempio, il passaggio dall'acciaio al carbonio all'acciaio inossidabile super duplex in acqua di mare può aumentare la durata da 1-2 anni ad oltre 25 anni, mentre i rivestimenti avanzati possono fornire un ulteriore miglioramento di 5-20 volte.

D: I trattamenti e i rivestimenti superficiali valgono il costo aggiuntivo per la protezione dalla corrosione?

A: Sì, i trattamenti superficiali costano in genere 10-30% in più all'inizio, ma possono prolungare la vita utile di 5-20 volte, offrendo un eccellente ritorno sull'investimento. Ad esempio, l'alluminio anodizzato costa 20% in più rispetto all'alluminio nudo, ma dura 10 volte di più in ambienti marini, con un notevole risparmio sui costi del ciclo di vita.

D: Come posso verificare che i miei pressacavi resistano alla corrosione nella mia specifica applicazione?

A: Richiedete dati sui test di corrosione specifici per il vostro ambiente, eseguite installazioni pilota per la convalida sul campo, specificate materiali con una comprovata esperienza in applicazioni simili e prendete in considerazione test di corrosione accelerata (nebbia salina, test ciclici) per convalidare le prestazioni prima dell'impiego completo.

-

Imparate i fondamenti dell'elettrochimica, lo studio delle reazioni chimiche che provocano il movimento degli elettroni. ↩

-

Scoprite i principali standard industriali dell'AMPP (ex NACE/SSPC) per la corretta preparazione delle superfici prima del rivestimento. ↩

-

Scoprite come questi diagrammi potenziale/pH vengono utilizzati per prevedere la stabilità termodinamica e il comportamento alla corrosione dei metalli in soluzioni acquose. ↩

-

Esplora questo meccanismo di rottura, in cui una combinazione di sollecitazioni di trazione e un ambiente corrosivo porta alla fessurazione dei materiali suscettibili. ↩