Immaginate questo: State guardando un'installazione di passacavi apparentemente perfetta, ma in qualche modo l'acqua riesce a penetrare all'interno. Il mistero? Quello che non si vede a occhio nudo: imperfezioni microscopiche, rugosità della superficie e interazioni a livello molecolare che determinano il successo o il fallimento spettacolare della guarnizione.

I meccanismi di tenuta dei pressacavi funzionano attraverso la deformazione controllata di materiali elastomerici1 che si conformano alle microscopiche irregolarità della superficie, creando barriere di contatto a livello molecolare che impediscono la penetrazione dei fluidi. L'efficacia dipende dal raggiungimento di una pressione di contatto ottimale, dalla compatibilità del materiale e dalla qualità della finitura superficiale su scale misurate in micrometri.

Dopo un decennio alla Bepto Connector, ho imparato che la comprensione della sigillatura a livello microscopico non è solo una curiosità accademica, ma è la chiave per prevenire quei misteriosi guasti che fanno impazzire gli ingegneri. Lasciate che vi accompagni in un viaggio nel mondo invisibile dove avviene la vera sigillatura. 🔬

Indice dei contenuti

- Cosa succede in realtà quando i materiali di tenuta entrano in contatto con le superfici?

- Come si comportano i diversi tipi di elastomero a livello molecolare?

- Che ruolo ha la rugosità della superficie nell'efficacia della sigillatura?

- In che modo i fattori ambientali influenzano le prestazioni della sigillatura microscopica?

- Quali tecnologie avanzate migliorano la sigillatura microscopica?

- FAQ

Cosa succede in realtà quando i materiali di tenuta entrano in contatto con le superfici?

Nel momento in cui un O-ring tocca una superficie metallica, inizia una battaglia invisibile tra forze molecolari, irregolarità della superficie e proprietà del materiale. La comprensione di questo dramma microscopico è fondamentale per ottenere una tenuta affidabile.

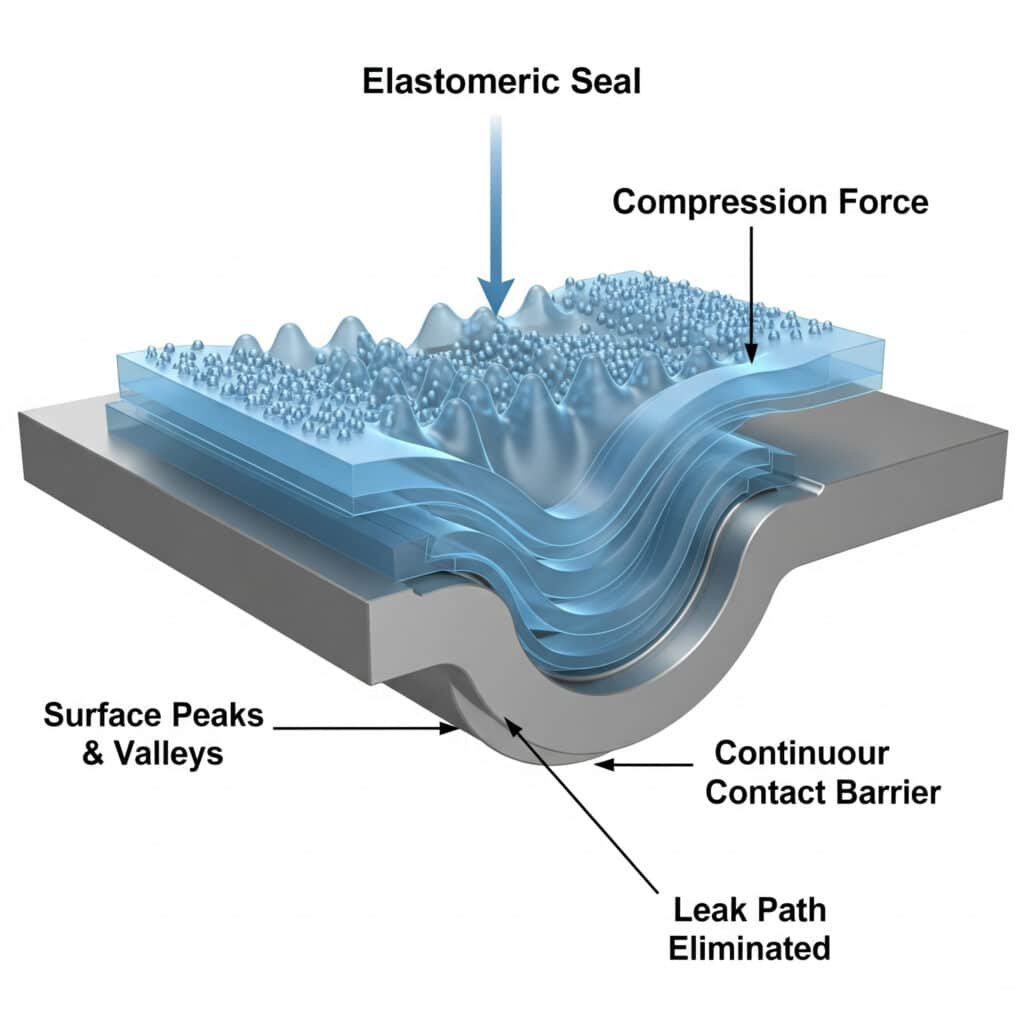

Una sigillatura efficace si verifica quando i materiali elastomerici si deformano per riempire le valli e i picchi superficiali su scala micrometrica, creando barriere di contatto continue che bloccano le vie di penetrazione dei fluidi. Il processo prevede che la deformazione elastica, l'adesione molecolare e la conformità della superficie lavorino insieme per eliminare le vie di fuga.

La fisica del contatto microscopico

Quando si comprime una guarnizione contro una superficie, si verificano contemporaneamente diversi fenomeni:

Fase di contatto iniziale

- Contatto Asperity: I punti alti di entrambe le superfici si toccano per primi

- Deformazione elastica: Il materiale della guarnizione inizia ad essere conforme al profilo della superficie

- Distribuzione del carico: La pressione di contatto si diffonde attraverso l'interfaccia

- Spostamento dell'aria: L'aria intrappolata fuoriesce dalle valli superficiali

Deformazione progressiva

Con l'aumento della compressione, il materiale di tenuta scorre in microscopiche valli:

- Deformazione primaria: Cambiamento di forma su larga scala (visibile)

- Deformazione secondaria: Riempimento di segni di lavorazione e graffi

- Deformazione terziaria: Conformità della superficie a livello molecolare

- Stato finale: Eliminazione completa delle vie di fuga

Soglie di pressione critica

- Pressione minima di tenuta: 0,1-0,5 MPa per contatto di base

- Pressione di tenuta ottimale: 1-5 MPa per il riempimento completo della valle

- Pressione massima di sicurezza: 10-20 MPa prima del danneggiamento della tenuta

Energia di superficie e adesione molecolare

A livello microscopico, la sigillatura non è solo meccanica: si tratta anche di attrazione molecolare:

Forze di Van der Waals

- Gamma: 0,1-1,0 nanometri

- La forza: Debole ma significativo al contatto molecolare

- Effetto: Maggiore adesione tra guarnizione e superficie

- I materiali: Più efficace con gli elastomeri polari

Legame chimico

- Legame a idrogeno2: Con superfici polari ed elastomeri

- Interazioni di dipolo: Tra siti di superficie carichi

- Obbligazioni temporanee: Forma e rottura con il movimento termico

- Effetto cumulativo: Milioni di legami deboli creano una forte adesione

Ricordo che David di un'azienda di strumenti di precisione in Germania descriveva le sue sfide di tenuta: "Possiamo lavorare le superfici a 0,1 Ra, ma abbiamo comunque delle perdite". Il problema non era la finitura superficiale, ma la comprensione del fatto che anche le superfici lisce come uno specchio presentano microscopici avvallamenti che devono essere riempiti.

Teoria dell'eliminazione dei percorsi di perdita

Per essere efficace, una guarnizione deve eliminare TUTTE le potenziali vie di fuga:

Formazione di una barriera continua

- Contatto completo: Nessuna lacuna superiore alle dimensioni molecolari

- Pressione uniforme: La distribuzione uniforme evita i punti deboli

- Flusso di materiale: L'elastomero riempie ogni irregolarità della superficie

- Interfaccia stabile: Mantiene il contatto in condizioni operative

Dimensioni del percorso di perdita critico

- Molecole d'acqua: ~0,3 nanometri di diametro

- Molecole di petrolio: 1-5 nanometri tipici

- Molecole di gas: 0,1-0,5 nanometri

- Contatto di tenuta richiesto: <0,1 nanometri per una sigillatura a tenuta di gas

Come si comportano i diversi tipi di elastomero a livello molecolare?

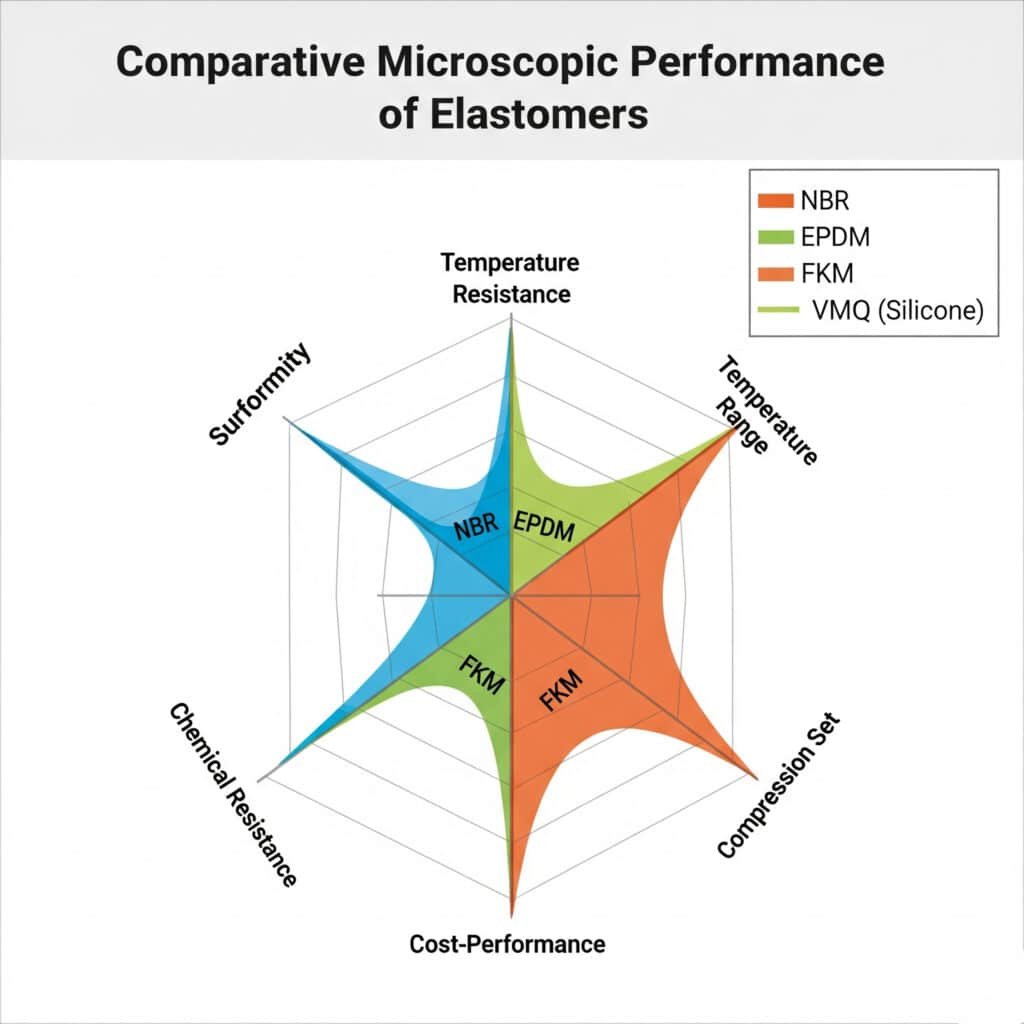

Non tutti i materiali di tenuta sono creati uguali a livello microscopico. Ogni tipo di elastomero ha caratteristiche molecolari uniche che influenzano notevolmente le prestazioni di tenuta.

Le diverse strutture molecolari degli elastomeri offrono diversi gradi di flessibilità, conformità superficiale e compatibilità chimica, mentre la densità dei legami incrociati e la mobilità delle catene polimeriche sono i fattori principali che determinano l'efficacia della sigillatura microscopica. La comprensione di queste differenze aiuta a selezionare i materiali ottimali per applicazioni specifiche.

Gomma nitrilica (NBR) - Il cavallo di battaglia

Caratteristiche molecolari

- Dorsale polimerica: Copolimero butadiene-acrilonitrile

- Densità dei legami incrociati: Moderato (buon equilibrio flessibilità/forza)

- Temperatura di transizione del vetro3Da -40°C a -10°C a seconda del contenuto di ACN.

- Mobilità molecolare: Buono a temperatura ambiente

Prestazioni microscopiche

- Conformità della superficie: Eccellente per una rugosità superficiale moderata

- Proprietà di recupero: Buona memoria elastica dopo la deformazione

- Stabilità della temperatura: Mantiene la tenuta 20-120°C

- Resistenza chimica: Buono con i prodotti petroliferi

Applicazione nel mondo reale: La raffineria di Hassan in Arabia Saudita utilizza i nostri pressacavi sigillati in NBR per il servizio del petrolio greggio. L'analisi microscopica dopo 5 anni ha mostrato un eccellente mantenimento del contatto superficiale nonostante i cicli termici.

EPDM - Il campione dell'ambiente

Struttura molecolare Vantaggi

- Dorsale satura: Nessun doppio legame per l'ossidazione

- Flessibilità della catena laterale: Migliori prestazioni a bassa temperatura

- Stabilità del reticolo: Eccellente resistenza all'invecchiamento

- Gruppi polari: Buona adesione alle superfici metalliche

Proprietà di tenuta microscopica

- Intervallo di temperatura: Mantiene la flessibilità da -50°C a +150°C

- Resistenza all'ozono: La struttura molecolare impedisce la formazione di crepe

- Bagnatura della superficie: Buon contatto con vari substrati

- Stabilità a lungo termine: Modifiche minime delle proprietà nel tempo

Fluorocarburi (FKM/Viton) - Lo specialista in chimica

Caratteristiche molecolari uniche

- Atomi di fluoro: Crea inerzia chimica

- Forti legami C-F: Resistere agli attacchi chimici

- Alta densità di legami incrociati: Eccellenti proprietà meccaniche

- Bassa permeabilità: Trasmissione minima di gas/vapori

Caratteristiche microscopiche delle prestazioni

- Durezza della superficie: Richiede una compressione maggiore per la conformità

- Compatibilità chimica: Inerte alla maggior parte dei prodotti chimici aggressivi

- Stabilità della temperatura: Mantiene le proprietà fino a 200°C

- Resistenza alla permeazione: Blocca la penetrazione a livello molecolare

Silicone (VMQ) - L'estremista della temperatura

Vantaggi della struttura molecolare

- Dorsale Si-O: Estremamente flessibile alle basse temperature

- Gruppi laterali organici: Fornire opzioni di compatibilità chimica

- Bassa transizione vetrosa: Rimane flessibile fino a -100°C

- Stabilità termica: Mantiene le proprietà fino a 250°C

Comportamento di tenuta al microscopio

- Conformità eccezionale: Si estende ai dettagli più fini della superficie

- Indipendenza dalla temperatura: Tenuta costante su un'ampia gamma

- Set a bassa compressione: Mantiene la pressione di contatto nel tempo

- Energia di superficie: Buona bagnatura sulla maggior parte dei substrati

Prestazioni microscopiche a confronto

| Proprietà | NBR | EPDM | FKM | VMQ |

|---|---|---|---|---|

| Conformità della superficie | Buono | Eccellente | Fiera | Eccellente |

| Intervallo di temperatura | Moderato | Buono | Eccellente | Eccellente |

| Resistenza chimica | Moderato | Buono | Eccellente | Fiera |

| Set di compressione | Buono | Eccellente | Buono | Fiera |

| Costo-Prestazioni | Eccellente | Buono | Fiera | Povero |

Selezione del materiale per l'ottimizzazione microscopica

Applicazioni ad alta rugosità superficiale

- Prima scelta: EPDM o silicone per la massima conformità

- Evitare: Mescole FKM dure che non possono scorrere nelle valli

- Compressione: Aumento di 15-20% per superfici ruvide

Applicazioni di precisione (Ra < 0,4)

- Ottimale: NBR o FKM per la stabilità dimensionale

- Vantaggi: Requisiti di compressione inferiori

- Considerazioni: La preparazione della superficie è fondamentale per le prestazioni

Servizio chimico

- Prodotti chimici aggressivi: FKM obbligatorio nonostante le limitazioni di conformità

- Prodotti chimici delicati: L'EPDM garantisce una migliore tenuta e un'adeguata resistenza

- Test di compatibilità: Essenziale per l'affidabilità a lungo termine

Marcus del progetto di Manchester ha imparato questa lezione quando, passando dalle guarnizioni in NBR a quelle in EPDM, ha migliorato i risultati dei test IP68 da 85% a 99%, semplicemente perché l'EPDM si adattava meglio alle superfici lavorate a livello microscopico.

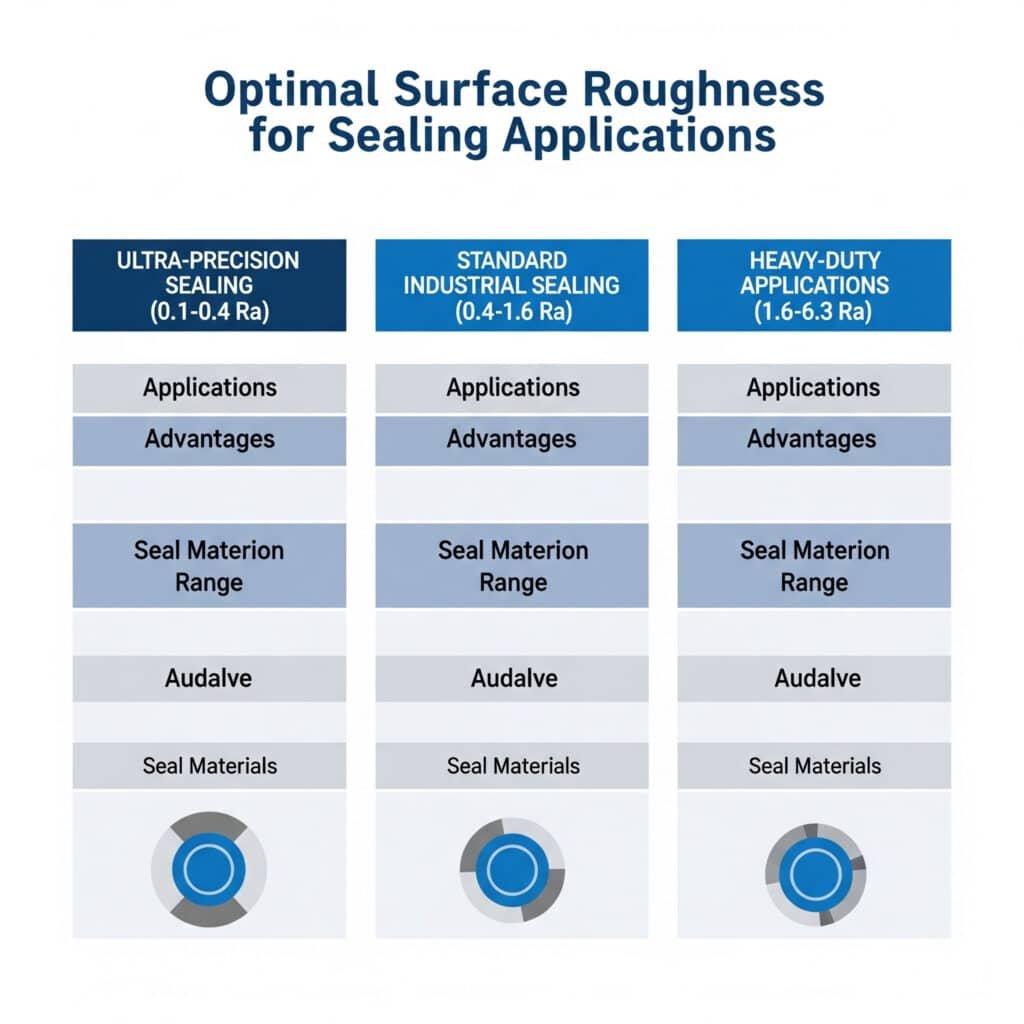

Che ruolo ha la rugosità della superficie nell'efficacia della sigillatura?

La rugosità superficiale non è solo una specifica di produzione: è il paesaggio microscopico che determina il successo o il fallimento delle guarnizioni. La comprensione di questa relazione è fondamentale per ottenere prestazioni affidabili del premistoppa.

Rugosità della superficie4 influisce direttamente sui requisiti di pressione di tenuta e sulla formazione del percorso di perdita, con valori di rugosità ottimali di 0,4-1,6 Ra che forniscono il miglior equilibrio tra conformità della tenuta e costi di produzione. Superfici troppo lisce possono in realtà ridurre l'efficacia della tenuta a causa di un'insufficiente legatura meccanica.

La relazione rugosità-sigillatura

Misura della rugosità superficiale

- Ra (rugosità media): Specifiche più comuni

- Rz (altezza picco-valle): Critico per i graffi profondi

- Rmax (altezza massima del picco): Determina i requisiti di pressione

- Rapporto di supporto: Percentuale di superficie a contatto

Gamme di rugosità ottimali per applicazione

Sigillatura di altissima precisione (0,1-0,4 Ra)

- Applicazioni: Sistemi idraulici, strumenti di precisione

- Vantaggi: Requisiti di bassa pressione di tenuta

- Svantaggi: Lavorazione costosa, chiave meccanica limitata

- Materiali di tenuta: Mescole dure (Shore A 80-90)

Tenuta industriale standard (0,4-1,6 Ra)

- Applicazioni: La maggior parte delle installazioni con pressacavo

- Vantaggi: Buon equilibrio tra conformità e costi

- Svantaggi: Requisiti di pressione moderati

- Materiali di tenuta: Mescole medie (Shore A 60-80)

Applicazioni per impieghi gravosi (1,6-6,3 Ra)

- Applicazioni: Pressacavi di grandi dimensioni, alloggiamenti in fusione

- Vantaggi: Eccellente digitazione meccanica

- Svantaggi: Necessità di un'elevata pressione di tenuta

- Materiali di tenuta: Mescole morbide (Shore A 40-70)

Interazione microscopica guarnizione-superficie

Meccanica di riempimento della valle

Quando una guarnizione entra in contatto con una superficie ruvida, il flusso di materiale segue schemi prevedibili:

- Contatto iniziale: I picchi più alti si comprimono per primi

- Riempimento progressivo: Il materiale scorre nelle valli

- Sigillatura completa: Tutte le valli sono state riempite fino alla profondità critica

- Equilibrio di pressione: Contatto uniforme stabilito

Profondità critica della valle

- Valli poco profonde (<5 μm): Facile da riempire con una pressione moderata

- Valli medie (5-25 μm): Richiedono una selezione ottimale dei materiali

- Valli profonde (>25 μm): Può richiedere più elementi di tenuta

Effetti della direzionalità della superficie

- Finitura circonferenziale: Ideale per applicazioni con O-ring

- Finitura assiale: Può creare percorsi di perdita a spirale

- Motivo a tratteggio incrociato: Garantisce un'eccellente ritenzione della tenuta

- Finitura casuale: Buone prestazioni generali

Impatto del processo produttivo

Effetti della lavorazione sulla tenuta

I diversi processi di produzione creano firme microscopiche uniche:

Lavorazione CNC

- Qualità della superficie: Eccellente ripetibilità

- Controllo della rugosità: Risultato preciso di Ra

- Direzionalità: Modelli di percorso utensile controllabili

- Costo: Più alto ma giustificato per applicazioni critiche

Processi di fusione

- Variazione della superficie: Maggiore rugosità, meno prevedibile

- Problemi di porosità: I vuoti microscopici possono creare percorsi di perdita

- Requisiti di finitura: Spesso necessitano di una lavorazione secondaria

- Selezione delle guarnizioni: Richiedono materiali più morbidi e conformabili

Stampaggio/formatura

- Replica di superficie: Copia esattamente la superficie dello stampo

- Coerenza: Eccellente uniformità da parte a parte

- Limitazioni: Gli angoli di sformo influenzano la geometria delle scanalature di tenuta

- Applicazioni: Vantaggi della produzione in grandi volumi

Casi di studio sulla rugosità superficiale nel mondo reale

La sfida dello strumento di precisione di David

Problema: Superfici di 0,1 Ra con guarnizioni in NBR duro che mostrano una perdita di 15%

Causa principale: Insufficiente accoppiamento meccanico tra guarnizione e superficie

Soluzione: Passare alla finitura 0,8 Ra con mescola EPDM più morbida

Risultato: Tasso di perdita <1% con una migliore stabilità a lungo termine

Applicazione petrolchimica di Hassan

Sfida: Alloggiamenti in alluminio fuso con rugosità 6,3 Ra

Problema: Le guarnizioni standard non sono in grado di riempire completamente le valli profonde.

Soluzione: Tenuta a due stadi con guarnizione primaria morbida e O-ring di riserva

Risultato: Raggiunto il grado di protezione IP68 con affidabilità 99.5%

Migliori pratiche di preparazione delle superfici

Requisiti di pulizia

- Sgrassaggio: Rimuovere tutti gli oli di lavorazione e i contaminanti

- Rimozione delle particelle: Eliminare i detriti abrasivi dalle valli

- Asciugatura: Assicura la completa rimozione dell'umidità

- Ispezione: Verificare la pulizia prima dell'installazione della guarnizione

Misure di controllo della qualità

- Verifica della rugosità: Misurare la Ra effettiva rispetto a quella specificata

- Ispezione visiva: Verificare l'assenza di graffi, scanalature o difetti.

- Test di contaminazione: Verifica dei livelli di pulizia

- Documentazione: Registrare le condizioni della superficie per la tracciabilità

Bepto specifica i requisiti di rugosità superficiale per tutte le superfici di accoppiamento dei suoi pressacavi e fornisce istruzioni dettagliate per la preparazione. Questa attenzione ai dettagli microscopici è il motivo per cui i nostri clienti ottengono tassi di successo di tenuta >99% in applicazioni critiche.

In che modo i fattori ambientali influenzano le prestazioni della sigillatura microscopica?

Le condizioni ambientali non si limitano a influenzare le proprietà di massa dei materiali di tenuta, ma alterano drasticamente le interazioni microscopiche tra le guarnizioni e le superfici. La comprensione di questi effetti è fondamentale per l'affidabilità a lungo termine.

La temperatura, la pressione, l'esposizione chimica e il tempo influenzano la mobilità molecolare, l'adesione superficiale e le proprietà del materiale a livello microscopico, richiedendo una compensazione ambientale nella selezione dei materiali e nei parametri di progettazione. Questi fattori possono aumentare i tassi di perdita di 10-1000 volte se non vengono affrontati correttamente.

Effetti della temperatura sulla tenuta microscopica

Impatti a bassa temperatura

Cambiamenti a livello molecolare:

- Ridotta mobilità della catena: Le catene polimeriche diventano rigide

- Aumento degli effetti di transizione del vetro: Il materiale diventa vetroso

- Perdita di conformità della superficie: Ridotta capacità di riempire le valli

- Contrazione termica: Crea spazi vuoti nelle interfacce delle guarnizioni

Soglie di temperatura critica:

- NBR: L'efficacia della tenuta diminuisce al di sotto di -20°C

- EPDM: Mantiene le prestazioni fino a -40°C

- FKM: Limitato a -15°C per la tenuta dinamica

- VMQ: Tenuta efficace fino a -60°C

Strategie di compensazione microscopica:

- Composti più morbidi: Il durometro più basso mantiene la flessibilità

- Aumento della compressione25-50% rapporti di compressione più elevati

- Ottimizzazione della finitura superficiale: Superfici più lisce (0,2-0,4 Ra)

- Meccanismi di precarico: Ritenzione della guarnizione a molla

Effetti delle alte temperature

Processi di degradazione molecolare:

- Ripartizione dei legami incrociati: Proprietà elastiche ridotte

- Scissione della catena: La deformazione permanente aumenta

- Reazioni di ossidazione: Si verifica un indurimento superficiale

- Perdita volatile: I plastificanti evaporano, le guarnizioni si restringono

Cronologia del degrado delle prestazioni:

- 0-1000 ore: Modifiche minime alle proprietà

- 1000-5000 ore: Notevole aumento del set di compressione

- 5000-10000 ore: Significativa perdita di pressione di tenuta

- >10000 ore: La sostituzione è tipicamente necessaria

Sarah, di un impianto geotermico in Islanda, ha condiviso la sua esperienza: "Pensavamo che i nostri pressacavi si fossero guastati a causa delle vibrazioni, ma l'analisi al microscopio ha mostrato che le guarnizioni in EPDM stavano perdendo flessibilità molecolare a 180°C, creando microfessure che non potevamo vedere".

Effetti della pressione sulle interfacce delle guarnizioni

Applicazioni ad alta pressione

Fenomeni microscopici:

- Conformità migliorata: Aumento della superficie di contatto

- Flusso di materiale: Sigillare l'estrusione negli spazi liberi

- Concentrazione delle sollecitazioni: Punti di alta pressione localizzati

- Deformazione permanente: Accelerazione del set di compressione

Linee guida per l'ottimizzazione della pressione:

- 5-15 MPa: Campo di pressione ottimale per la tenuta

- 15-30 MPa: Accettabile con una corretta progettazione delle scanalature

- >30 MPa: Rischio di danni alle guarnizioni e di estrusione

- Anelli di backup: Richiesto al di sopra di 20 MPa di pressione

Applicazioni per il vuoto

Sfide uniche:

- Degassamento: I composti volatili creano contaminazione

- Adesione alla superficie: Necessario un contatto molecolare rafforzato

- Permeazione: Le molecole di gas passano attraverso il materiale di tenuta

- Requisiti di compressione: Sono necessari rapporti di compressione più elevati

Ambiente chimico Effetti microscopici

Gonfiore e restringimento

Meccanismi molecolari:

- Assorbimento di solventi: Le catene di polimeri si separano, le guarnizioni si gonfiano

- Estrazione del plastificante: Il materiale si restringe e si indurisce

- Reazione chimica: Si rompono o si formano legami incrociati

- Degrado della superficie: Si sviluppa una fessurazione microscopica

Metodi di valutazione della compatibilità:

- Test di rigonfiamento volumetrico: Protocollo standard ASTM D471

- Valutazione del set di compressione: Misura della deformazione a lungo termine

- Analisi della superficie: Esame microscopico per la degradazione

- Test di permeazione: Tassi di trasmissione molecolare

Effetti chimici aggressivi

Composti fluorurati:

- Attacco molecolare: Rompere i legami della spina dorsale del polimero

- Incisione superficiale: Creare microscopiche vie di fuga

- Degradazione rapida: Fallimento in poche ore o giorni

- Selezione del materiale: Solo l'FKM offre una resistenza adeguata

Agenti ossidanti:

- Formazione di radicali liberi: Reazioni di invecchiamento accelerato

- Modifiche ai collegamenti incrociati: Alterare le proprietà meccaniche

- Indurimento della superficie: Capacità di conformità ridotta

- Impoverimento degli antiossidanti: Perdita progressiva delle prestazioni

Cambiamenti microscopici dipendenti dal tempo

Sviluppo del set di compressione

Processo di rilassamento molecolare:

- Deformazione iniziale: Domina la risposta elastica

- Rilassamento da stress: Le catene polimeriche si riorganizzano

- Set permanente: Cambiamenti molecolari irreversibili

- Perdita di tenuta: Pressione di contatto ridotta nel tempo

Modellazione predittiva:

- Equazioni di Arrhenius5: Fattori di accelerazione della temperatura

- Williams-Landel-Ferry: Sovrapposizione tempo-temperatura

- Relazioni con la legge di potenza: Correlazioni stress-tempo

- Previsione della durata di vita: Basato su limiti di prestazione accettabili

Fessurazione da stress ambientale

Iniziazione microscopica della cricca:

- Concentrazione delle sollecitazioni: In corrispondenza delle imperfezioni della superficie

- Attacco ambientale: Indebolimento chimico dei legami

- Propagazione della cricca: Sviluppo progressivo del fallimento

- Guasto catastrofico: Perdita improvvisa di tenuta

Marcus ha scoperto questo fenomeno quando i suoi pressacavi per esterni hanno iniziato a guastarsi dopo esattamente 18 mesi. L'analisi al microscopio ha rivelato una fessurazione indotta dall'ozono nelle guarnizioni in NBR che non era visibile fino al momento del guasto. Il passaggio all'EPDM ha eliminato completamente il problema.

Strategie di compensazione ambientale

Matrice di selezione dei materiali

| Ambiente | Scelta primaria | Opzione secondaria | Evitare |

|---|---|---|---|

| Alta temperatura | FKM | EPDM | NBR |

| Bassa temperatura | VMQ | EPDM | FKM |

| Servizio chimico | FKM | EPDM | NBR |

| Esterno/zona | EPDM | VMQ | NBR |

| Alta pressione | NBR | FKM | VMQ |

| Servizio di vuoto | FKM | EPDM | NBR |

Modifiche al progetto

- Geometria della scanalatura: Ottimizzare per le condizioni ambientali

- Rapporti di compressione: Regolazione degli effetti della temperatura

- Finiture di superficie: Compensare le variazioni di proprietà del materiale

- Sistemi di backup: Tenuta ridondante per applicazioni critiche

Quali tecnologie avanzate migliorano la sigillatura microscopica?

La moderna tecnologia di tenuta va ben oltre i tradizionali O-ring e guarnizioni. Materiali e tecniche di produzione avanzate stanno rivoluzionando le prestazioni di tenuta microscopiche.

Le nanotecnologie, i trattamenti superficiali e la chimica avanzata dei polimeri consentono di migliorare le prestazioni di tenuta di 10-100 volte rispetto agli approcci convenzionali, grazie all'ingegneria a livello molecolare delle interfacce guarnizione-superficie. Queste tecnologie stanno diventando mainstream nelle applicazioni critiche.

Applicazioni delle nanotecnologie

Rinforzo con nanoparticelle

Integrazione dei nanotubi di carbonio:

- Struttura molecolare: Tubi a parete singola e multipla

- Valorizzazione della proprietà: Possibilità di aumentare la forza di 100 volte

- Conducibilità termica: Migliore dissipazione del calore

- Proprietà elettriche: Conduttività controllata per applicazioni EMC

Incorporazione del grafene:

- Struttura bidimensionale: Assolutezza e resistenza

- Proprietà della barriera: Impermeabile alle molecole di gas

- Manutenzione della flessibilità: Non compromette l'elasticità

- Inerzia chimica: Maggiore resistenza chimica

Modifiche della nano-superficie

Trattamento al plasma:

- Attivazione della superficie: Aumenta l'energia di adesione

- Legame molecolare: Crea punti di attacco chimico

- Rugosità controllata: Ottimizzazione della texture su scala nanometrica

- Rimozione della contaminazione: Pulizia a livello molecolare

Monolayer auto-assemblati (SAM):

- Organizzazione molecolare: Strutture di superficie ordinate

- Proprietà su misura: Controllo idrofobico/idrofilo

- Funzionalità chimica: Interazioni molecolari specifiche

- Controllo dello spessore: Precisione a livello angstrom

Chimica avanzata dei polimeri

Polimeri a memoria di forma

Meccanismo molecolare:

- Forma temporanea: Stato di deformazione al momento dell'installazione

- Attivazione del trigger: Temperatura o stimolo chimico

- Recupero della forma: Ritorna alla geometria di tenuta ottimizzata

- Contatto migliorato: Regolazione automatica della pressione

Applicazioni nei pressacavi:

- Facilità di installazione: Comprimere per l'inserimento, espandere per la sigillatura

- Autoguarigione: Chiusura automatica della fessura dopo il ciclo termico

- Sigillatura adattiva: Risponde ai cambiamenti ambientali

- Riduzione della manutenzione: Prestazioni auto-ottimizzate

Elastomeri a cristalli liquidi

Proprietà uniche:

- Orientamento molecolare: Catene polimeriche allineate

- Comportamento anisotropo: Proprietà dipendenti dalla direzione

- Risposta agli stimoli: Cambiamenti con la temperatura e il campo elettrico

- Deformazione reversibile: Cambiamenti di forma controllati

Vantaggi della sigillatura:

- Tenuta direzionale: Ottimizzato per percorsi di perdita specifici

- Regolazione attiva: Controllo della pressione di tenuta in tempo reale

- Adattamento ambientale: Ottimizzazione automatica delle proprietà

- Vita utile prolungata: Meccanismi di degradazione ridotti

Sistemi di sigillatura intelligenti

Sensori integrati

Monitoraggio microscopico:

- Sensori di pressione: Misura della pressione di contatto in tempo reale

- Monitoraggio della temperatura: Tracciamento delle condizioni termiche locali

- Rilevamento chimico: Identificazione del prodotto di degradazione

- Misura della deformazione: Quantificazione della deformazione delle guarnizioni

Integrazione dei dati:

- Trasmissione wireless: Capacità di monitoraggio remoto

- Analisi predittiva: Algoritmi di previsione dei guasti

- Pianificazione della manutenzione: Tempistica di sostituzione ottimizzata

- Ottimizzazione delle prestazioni: Regolazione dei parametri in tempo reale

Materiali autorigeneranti

Meccanismi di riparazione molecolare:

- Sistemi a microcapsule: Rilascio di agenti curativi in caso di danni

- Incollaggio reversibile: Legami incrociati temporanei che si riformano

- Recupero della memoria di forma: Chiusura automatica delle fessure

- Riparazione catalitica: Le reazioni chimiche ripristinano le proprietà

Implementazione nella sigillatura:

- Guarigione delle microfessure: Impedisce lo sviluppo di perdite

- Vita utile prolungata: 2-5 volte la durata delle guarnizioni convenzionali

- Manutenzione ridotta: Capacità di auto-riparazione

- Maggiore affidabilità: Ripristino automatico delle prestazioni

Tecnologie di ingegneria delle superfici

Deposizione di strati atomici (ALD)

Capacità di processo:

- Precisione atomica: Controllo dello spessore di un singolo strato

- Rivestimento conformale: Copertura uniforme su geometrie complesse

- Sartoria chimica: Funzionalità molecolare specifica

- Pellicole prive di difetti: Strati barriera senza pinhole

Applicazioni di sigillatura:

- Potenziamento della barriera: Impermeabilità a livello molecolare

- Protezione chimica: Strati superficiali inerti

- Promozione dell'adesione: Adesione ottimizzata tra guarnizione e superficie

- Resistenza all'usura: Durata prolungata della superficie

Testurizzazione laser delle superfici

Creazione di modelli microscopici:

- Rugosità controllata: Dimensioni precise della valle e del picco

- Ottimizzazione del modello: Progettato per tipi di guarnizioni specifiche

- Tasche di lubrificazione: Serbatoi di fluidi microscopici

- Proprietà direzionali: Caratteristiche di tenuta anisotrope

Vantaggi in termini di prestazioni:

- Attrito ridotto: Forze di installazione ridotte

- Maggiore conservazione: Bloccaggio della tenuta meccanica

- Conformità migliorata: Distribuzione ottimizzata della pressione di contatto

- Durata prolungata: Riduzione dell'usura e del degrado

Implementazione di tecnologie avanzate nel mondo reale

La sfida di Hassan nell'ambiente estremo

Applicazione: Trattamento di gas acidi a 200°C, 50 bar di pressione

Approccio tradizionale: Sostituzione mensile delle guarnizioni, tasso di guasto 15%

Soluzione avanzata:

- Guarnizioni FKM rinforzate con grafene

- Superfici di accoppiamento trattate al plasma

- Monitoraggio della pressione incorporato

Risultati: Intervalli di manutenzione di 18 mesi, tasso di guasti <1%

Applicazione di precisione di David

Requisiti: Guarnizione a tenuta di elio per strumenti analitici

Sfida: Le guarnizioni convenzionali consentivano perdite a livello molecolare

L'innovazione:

- Rivestimenti barriera ALD su superfici di tenuta

- Superfici di accoppiamento nano-testurizzate

- Matrice polimerica autorigenerante

Realizzazione: Miglioramento di 100 volte della tenuta stagna

Tendenze tecnologiche future

Sigillatura biomimetica

Disegni ispirati alla natura:

- Adesione del geco: Utilizzo della forza di Van der Waals

- Proteine delle cozze: Meccanismi di adesione subacquea

- Cuticole vegetali: Sistemi di barriera multistrato

- Giunti di insetti: Interfacce di tenuta flessibili e durevoli

Integrazione dell'intelligenza artificiale

Sistemi di tenuta intelligente:

- Apprendimento automatico: Riconoscimento dei modelli per la previsione dei guasti

- Controllo adattivo: Ottimizzazione dei parametri in tempo reale

- Manutenzione predittiva: Pianificazione delle sostituzioni guidata dall'intelligenza artificiale

- Ottimizzazione delle prestazioni: Algoritmi di miglioramento continuo

Noi di Bepto Connector stiamo incorporando attivamente queste tecnologie avanzate nei nostri progetti di pressacavi di nuova generazione. Sebbene i principi di tenuta tradizionali rimangano importanti, queste innovazioni stanno consentendo livelli di prestazioni che sembravano impossibili solo pochi anni fa. 🚀

Conclusione

La comprensione della sigillatura a livello microscopico trasforma l'installazione dei pressacavi da congettura a ingegneria di precisione. Il mondo invisibile delle interazioni molecolari, della conformità delle superfici e degli effetti ambientali determina il successo o il fallimento delle installazioni, spesso in modi che non sono evidenti finché non è troppo tardi.

Le intuizioni chiave del nostro viaggio al microscopio: la rugosità superficiale non è solo un numero di specifiche, la selezione dei materiali influisce sulle prestazioni a livello molecolare, i fattori ambientali creano processi di degrado invisibili e le tecnologie avanzate stanno rivoluzionando le prestazioni delle guarnizioni.

Che si tratti dei requisiti di precisione di David, degli ambienti estremi di Hassan o delle sfide di affidabilità di Marcus, i principi rimangono gli stessi: controllando l'interfaccia microscopica, si controllano le prestazioni della tenuta.

Noi di Bepto Connector applichiamo questa conoscenza microscopica a tutti i processi di progettazione e produzione dei pressacavi. Il nostro impegno nella scienza della tenuta a livello molecolare è il motivo per cui i nostri clienti ottengono un'affidabilità >99% in applicazioni in cui altri faticano a raggiungere 90%. La differenza è nei dettagli che non si vedono. 😉

FAQ

D: Perché alcuni pressacavi perdono anche quando sembrano perfettamente installati?

A: Le perdite microscopiche, invisibili a occhio nudo, sono la causa principale. Rugosità della superficie, compressione inadeguata della guarnizione o lacune a livello molecolare possono consentire la penetrazione del fluido anche quando l'installazione appare visivamente perfetta.

D: Quanto sono piccole le fessure che causano i difetti di tenuta?

A: I percorsi critici delle perdite possono essere piccoli come 0,1-1,0 micrometri, circa 100 volte più piccoli della larghezza di un capello umano. Le molecole d'acqua hanno una dimensione di soli 0,3 nanometri, quindi anche imperfezioni microscopiche possono causare guasti.

D: Qual è la rugosità superficiale migliore per la tenuta dei pressacavi?

A: La rugosità superficiale ottimale è in genere di 0,4-1,6 Ra per la maggior parte delle applicazioni. Una superficie troppo liscia (3,2 Ra) richiede una forza di compressione eccessiva e può danneggiare le guarnizioni.

D: Come faccio a sapere se il mio materiale di tenuta è compatibile a livello molecolare?

A: I test di compatibilità dovrebbero includere misure di rigonfiamento del volume, valutazione del set di compressione e analisi microscopica della superficie dopo l'esposizione chimica. I semplici test di immersione non rivelano i meccanismi di degradazione a livello molecolare.

D: La nanotecnologia può davvero migliorare le prestazioni di tenuta dei pressacavi?

A: Sì, in modo significativo. Il rinforzo con nanoparticelle può migliorare le proprietà di tenuta di 10-100 volte, mentre i trattamenti della nano-superficie migliorano le proprietà di adesione e di barriera. Queste tecnologie stanno diventando mainstream nelle applicazioni critiche.

-

Scoprite le proprietà degli elastomeri, una classe di polimeri dotati di viscosità ed elasticità, comunemente noti come gomma. ↩

-

Esplorate questo particolare tipo di attrazione dipolo-dipolo tra le molecole, che svolge un ruolo fondamentale nell'adesione alle superfici. ↩

-

Scoprite la scienza che sta alla base della temperatura di transizione vetrosa (Tg), il punto in cui un polimero passa da uno stato rigido a uno più flessibile. ↩

-

Comprendere i parametri chiave come Ra e Rz utilizzati per misurare e specificare la texture di una superficie. ↩

-

Scoprite come questa formula descrive la relazione tra la temperatura e la velocità delle reazioni chimiche, utilizzata per prevedere l'invecchiamento dei materiali. ↩