Introduzione

"Chuck, i nostri pressacavi marini si stanno corrodendo nel giro di 6 mesi invece di durare i 5 anni previsti!". Questa telefonata urgente del capitano Lars, che gestisce installazioni eoliche offshore nel Mare del Nord, ha messo in luce una svista critica che molti ingegneri commettono. Il suo team aveva specificato dei pressacavi in ottone non placcati per risparmiare sui costi, senza rendersi conto che una placcatura adeguata avrebbe potuto evitare 90% dei guasti da corrosione.

La nichelatura e la zincatura migliorano le prestazioni dei pressacavi grazie alla resistenza alla corrosione (prolungando la durata di vita di 300-500%), al miglioramento della conduttività elettrica (riducendo la resistenza di contatto di 40-60%) e alla durezza superficiale superiore (aumentando la resistenza all'usura di 200-400%) rispetto ai metalli non placcati. Questi rivestimenti protettivi trasformano i comuni pressacavi metallici in componenti ad alte prestazioni in grado di resistere per decenni in ambienti industriali difficili.

Dopo aver analizzato le prestazioni della placcatura su oltre 25.000 pressacavi in ambienti estremi, dagli impianti chimici alle installazioni marine, ho capito che la scelta della placcatura giusta non riguarda solo la protezione dalla corrosione. Si tratta di ottimizzare ogni aspetto delle prestazioni gestendo al contempo costo totale di proprietà1. Permettetemi di condividere le intuizioni che hanno aiutato i nostri clienti a ottenere un'affidabilità sul campo del 99,2% grazie alla scelta strategica del rivestimento.

Indice dei contenuti

- Quali sono le principali differenze tra nichelatura e zincatura?

- In che modo la placcatura migliora la resistenza alla corrosione dei pressacavi?

- Quale tipo di placcatura offre prestazioni migliori per applicazioni specifiche?

- Quali sono i costi e i benefici delle diverse opzioni di placcatura?

- Domande frequenti sulla placcatura e sui rivestimenti dei pressacavi

Quali sono le principali differenze tra nichelatura e zincatura?

La comprensione delle differenze fondamentali tra nichel e zinco è fondamentale per scegliere il rivestimento ottimale per le vostre applicazioni di pressacavi.

La nichelatura offre una resistenza superiore alla corrosione (oltre 500 ore in nebbia salina contro le 96 ore dello zinco), una migliore resistenza all'usura (450 HV di durezza contro i 70 HV dello zinco) e un'eccellente conducibilità elettrica, mentre la zincatura offre una protezione sacrificale, un costo inferiore (60% in meno rispetto al nichel) e processi di applicazione più semplici. Ogni tipo di placcatura risponde a diverse priorità di prestazioni e requisiti applicativi.

Caratteristiche della nichelatura

Proprietà fisiche:

- Durezza: 450-600 HV (Durezza Vickers2)

- Spessore: In genere 5-25 micrometri

- Aspetto: Finitura brillante e a specchio

- Punto di fusione: 1,455°C

- Resistività elettrica: 6,84 × 10-⁸ Ω-m

Vantaggi in termini di prestazioni:

- Resistenza alla corrosione: Eccellente barriera protettiva contro l'umidità, le sostanze chimiche e la salsedine.

- Resistenza all'usura: La superficie rigida resiste ai danni meccanici durante l'installazione e il funzionamento

- Stabilità della temperatura: Mantiene le proprietà da -40°C a +150°C

- Compatibilità chimica: Inerte alla maggior parte dei prodotti chimici e dei solventi industriali

Caratteristiche della zincatura

Proprietà fisiche:

- Durezza: 70-120 HV (durezza Vickers)

- Spessore: In genere 8-25 micrometri

- Aspetto: Finitura da argento brillante a grigio opaco

- Punto di fusione: 419°C

- Resistività elettrica: 5,96 × 10-⁸ Ω-m

Vantaggi in termini di prestazioni:

- Protezione sacrificale3: Lo zinco si corrode preferenzialmente, proteggendo il metallo di base.

- Autoguarigione: I graffi minori non compromettono la protezione dovuta all'azione galvanica

- Efficacia dei costi: Riduzione dei costi di materiale e lavorazione

- Elaborazione semplice: Elettrodeposizione semplice con buona uniformità di copertura

Analisi comparativa delle prestazioni

| Proprietà | Nichelatura | Zincatura | Vantaggio |

|---|---|---|---|

| Resistenza alla corrosione | Oltre 500 ore ASTM B1174 | 96-200 ore ASTM B117 | Nichel |

| Durezza | 450-600 HV | 70-120 HV | Nichel |

| Resistenza all'usura | Eccellente | Moderato | Nichel |

| Costo | Alto | Basso | Zinco |

| Intervallo di temperatura | Da -40°C a +150°C | Da -40°C a +100°C | Nichel |

| Conducibilità elettrica | Eccellente | Buono | Nichel |

Hassan, che gestisce diversi impianti petrolchimici in Kuwait, ha imparato queste differenze attraverso una costosa esperienza. I suoi pressacavi zincati iniziali si sono guastati nel giro di 18 mesi a causa dell'ambiente chimico aggressivo. Dopo essere passato ai nostri modelli nichelati, ha ottenuto un servizio affidabile per oltre 7 anni. "Il costo iniziale è stato doppio, ma il costo totale di proprietà è diminuito di 65%", ha riferito durante la nostra ultima verifica dell'impianto.

In che modo la placcatura migliora la resistenza alla corrosione dei pressacavi?

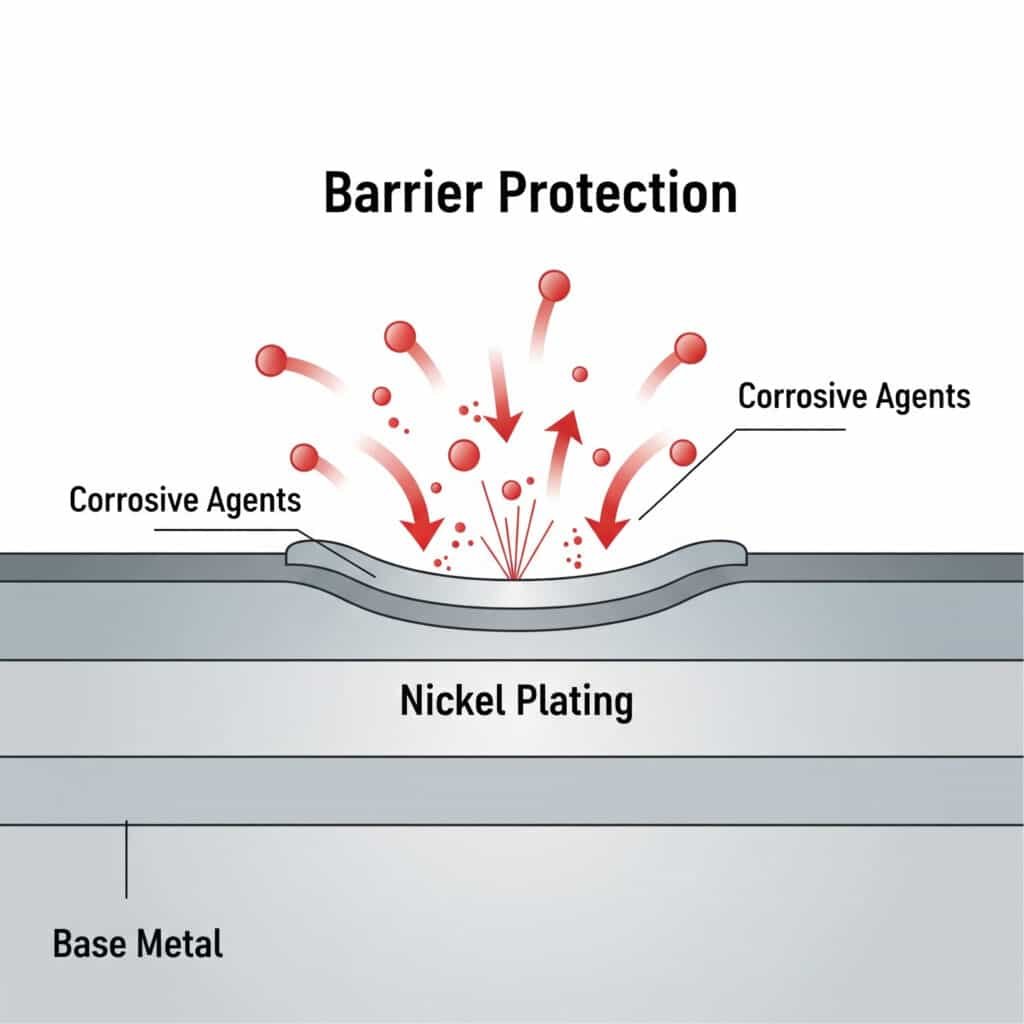

La placcatura fornisce più strati di protezione che prolungano notevolmente la durata dei pressacavi in ambienti corrosivi, grazie a meccanismi di protezione barriera e sacrificale.

La placcatura migliora la resistenza alla corrosione creando barriere impermeabili (nichel) che impediscono agli agenti corrosivi di raggiungere i metalli di base, o attraverso una protezione sacrificale (zinco) in cui il rivestimento si corrode in modo preferenziale, prolungando la vita del metallo di base di 300-800% a seconda della gravità dell'ambiente. Questa protezione è essenziale per mantenere il grado di protezione IP e l'integrità strutturale per decenni.

Meccanismo di protezione della barriera (nichel)

Come il nichel protegge:

La nichelatura crea una barriera densa e non porosa che impedisce agli agenti corrosivi di raggiungere il metallo di base:

- Densità molecolare: La struttura cristallina del nichel blocca la penetrazione di umidità e sostanze chimiche

- Inerzia chimica: Resiste alla reazione con acidi, basi e soluzioni saline.

- Forza di adesione: Il forte legame metallurgico impedisce la delaminazione del rivestimento

- Copertura uniforme: La galvanizzazione garantisce una protezione completa della superficie

Prestazioni in ambienti diversi:

- Ambienti marini: Oltre 500 ore di resistenza alla nebbia salina, contro le 24 ore dell'ottone non placcato.

- Impianti chimici: Resistente alla maggior parte dei prodotti chimici e dei solventi industriali

- Umidità elevata: Mantiene la protezione a un'umidità relativa di 95%+.

- Cicli di temperatura: Protezione stabile attraverso i cicli di espansione termica

Meccanismo di protezione sacrificale (zinco)

Come lo zinco protegge:

La zincatura fornisce una protezione galvanica, corrodendo preferenzialmente il metallo di base:

- Serie elettrochimica5: Lo zinco è più anodico dell'acciaio, dell'ottone o dell'alluminio.

- Azione galvanica: Crea un flusso di corrente protettivo che inibisce la corrosione del metallo di base.

- Autoguarigione: Gli ioni di zinco migrano per proteggere piccoli graffi e difetti

- Corrosione controllata: Lo zinco si corrode lentamente e in modo prevedibile

Durata della protezione:

- Dipendenza dallo spessore: Ogni 10 micrometri fornisce una protezione di circa 2-3 anni.

- Impatto ambientale: La nebbia salina riduce la durata della protezione del 50-70%

- Trattamento al cromato: Aggiunge un'ulteriore vita di protezione 100-200%

- Rivestimento di manutenzione: Può essere rinnovato senza sostituire i componenti

Dati sulle prestazioni di corrosione nel mondo reale

Test in ambiente marino (ASTM B117 Nebbia salina):

- Ottone non placcato: Prima corrosione a 24 ore, danno significativo a 96 ore

- Zincato (12μm): Prima corrosione a 96 ore, rottura a 200 ore

- Nichelato (15μm): Prima corrosione a 500+ ore, danno minimo a 1000 ore

Ambiente chimico industriale:

David, che gestisce un impianto di produzione di cloro in Germania, ha fornito preziosi dati sul campo. I suoi pressacavi zincati sono durati 2,5 anni in condizioni di moderata esposizione chimica, mentre le unità nichelate nello stesso ambiente hanno mostrato una corrosione minima dopo 6 anni. "La nichelatura si è ripagata in 3 anni grazie alla riduzione dei costi di manutenzione e sostituzione", ha confermato.

Fattori di qualità della placcatura

Parametri critici di qualità:

- Uniformità dello spessore: Variazione massima ±20% per una protezione costante

- Forza di adesione: Resistenza al legame >30 MPa per prevenire la delaminazione

- Controllo della porosità: <5 pori/cm² per un'efficace protezione barriera

- Preparazione della superficie: Pulizia e attivazione corrette per un'adesione ottimale

Quale tipo di placcatura offre prestazioni migliori per applicazioni specifiche?

I requisiti specifici dell'applicazione determinano la scelta ottimale del rivestimento: ogni tipo eccelle in diversi ambienti operativi e priorità di prestazioni.

La nichelatura eccelle nelle applicazioni ad alta temperatura (da +100°C a +150°C), negli ambienti di lavorazione chimica e nell'elettronica di precisione che richiede una conduttività superiore, mentre la zincatura si comporta in modo ottimale negli ambienti esterni moderati, nelle applicazioni sensibili ai costi e nelle installazioni che richiedono una protezione sacrificale per i componenti in acciaio. L'abbinamento corretto delle applicazioni garantisce il massimo delle prestazioni e dell'economicità.

Applicazioni della nichelatura

Casi d'uso ottimali:

- Trattamento chimico: Raffinerie, impianti farmaceutici, produzione chimica

- Ambienti ad alta temperatura: Generazione di energia, forni industriali, industria automobilistica

- Marina/Offshore: Installazioni sottomarine, sistemi navali, piattaforme offshore

- Elettronica/Telecomunicazioni: Centri dati, pannelli di controllo, apparecchiature sensibili

- Lavorazione degli alimenti: Applicazioni sanitarie che richiedono facilità di pulizia e resistenza alla corrosione

Vantaggi prestazionali in queste applicazioni:

- Resistenza chimica: Resiste agli acidi, alle basi e ai solventi organici

- Stabilità della temperatura: Mantiene le proprietà a temperature elevate

- Prestazioni elettriche: Bassa resistenza di contatto per connessioni affidabili

- Conformità igienica: La superficie non porosa impedisce la crescita dei batteri

- Longevità: Durata di 10-20 anni in ambienti difficili

Applicazioni della zincatura

Casi d'uso ottimali:

- Industriale generale: Strutture produttive, magazzini, impianti standard

- Esposizione all'aperto/alle intemperie: Impianti di utilità, torri di telecomunicazione, infrastrutture

- Progetti sensibili ai costi: Installazioni su larga scala in cui è l'economia a guidare le decisioni

- Protezione in acciaio: Applicazioni in cui la compatibilità galvanica con l'acciaio è vantaggiosa

- Ambienti moderati: Installazioni in interni con esposizione occasionale all'umidità

Vantaggi prestazionali in queste applicazioni:

- Efficacia dei costi: 40-60% costo iniziale inferiore alla nichelatura

- Protezione auto-guaritrice: I danni minori non compromettono la protezione complessiva

- Facile manutenzione: Può essere rinnovato attraverso l'applicazione di una vernice ricca di zinco

- Compatibilità galvanica: Funziona bene con i sistemi in acciaio zincato

- Prestazioni adeguate: Soddisfa i requisiti per un'esposizione ambientale moderata

Matrice di selezione specifica per l'applicazione

| Tipo di applicazione | Ambiente Gravità | Placcatura consigliata | Durata di vita prevista | Fattore di costo |

|---|---|---|---|---|

| Impianto chimico | Alto | Nichel | 10-15 anni | 2.0x |

| Marina/Offshore | Molto alto | Nichel | 15-20 anni | 2.0x |

| Industriale generale | Medio | Zinco | 5-8 anni | 1.0x |

| Telecom all'aperto | Medio-alto | Zinco + cromato | 6-10 anni | 1.2x |

| Lavorazione degli alimenti | Alto | Nichel | 12-18 anni | 2.0x |

| Elettronica | Medio | Nichel | 15+ anni | 2.0x |

Approcci ibridi

Sistemi multistrato:

Per applicazioni estreme, talvolta consigliamo sistemi di placcatura a strati:

- Base in zinco + piano in nichel: Combina la protezione sacrificale con la protezione barriera

- Colpo di rame + nichel: Migliora l'adesione e le prestazioni elettriche

- Post-trattamento al cromato: Aggiunge ulteriore resistenza alla corrosione alla zincatura

L'impianto petrolchimico di Hassan utilizza il nostro sistema ibrido zinco-nichel per le applicazioni critiche. Lo zinco fornisce una protezione sacrificale, mentre lo strato superiore di nichel offre resistenza chimica. "È 30% più costoso della placcatura monostrato, ma ci offre il meglio di entrambi i mondi", ha spiegato durante la nostra ultima revisione tecnica.

Quali sono i costi e i benefici delle diverse opzioni di placcatura?

La comprensione del costo totale di proprietà, compresi l'investimento iniziale, i requisiti di manutenzione e i cicli di sostituzione, è essenziale per prendere decisioni economicamente valide in materia di placcatura.

La nichelatura costa in genere 80-120% in più all'inizio rispetto alla zincatura, ma offre una durata di vita superiore di 300-500%, con un costo totale di proprietà inferiore di 40-60% nelle applicazioni più impegnative, mentre la zincatura offre l'investimento iniziale più basso e prestazioni adeguate per ambienti moderati in cui sono accettabili cicli di sostituzione di 5-8 anni. L'optimum economico dipende dalla gravità dell'applicazione e dai fattori di costo di sostituzione.

Analisi dei costi iniziali

Componenti del costo di placcatura:

- Costi dei materiali: Nichel $8-12/kg vs. Zinco $2-3/kg

- Costi di elaborazione: Il nichel richiede una chimica più complessa e tempi di placcatura più lunghi

- Controllo qualità: La nichelatura richiede test e ispezioni più rigorosi.

- Fattori di rendimento: La nichelatura ha tassi di scarto più elevati a causa delle specifiche più severe

Premi di costo tipici:

- Zincatura: Costo di base (1,0x)

- Zinco + Cromato: 15-25% premium (1,2x)

- Nichelatura: 80-120% premium (1,8-2,2x)

- Sistemi multistrato: 150-200% premium (2,5-3,0x)

Modellazione dei costi del ciclo di vita

Analisi del ciclo di sostituzione:

Basato sul nostro database delle prestazioni sul campo di oltre 50.000 pressacavi:

Ambiente moderato (interno industriale):

- Zincato: Ciclo di sostituzione di 6-8 anni

- Nichelato: Ciclo di sostituzione di 15-20 anni

- Breakeven economico: Nichel giustificato se il costo di sostituzione >40% del costo iniziale

Ambiente severo (chimico/marino):

- Zincato: Ciclo di sostituzione di 2-4 anni

- Nichelato: Ciclo di sostituzione di 10-15 anni

- Breakeven economico: Nichel giustificato se il costo di sostituzione >20% del costo iniziale

Analisi economica del mondo reale

Caso di studio: Lo stabilimento di produzione di David

David gestisce un grande impianto di produzione di componenti per auto nel Michigan con oltre 2.000 pressacavi in tutto lo stabilimento:

Specifiche iniziali:

- Pressacavi zincati: $15 ciascuno

- Alternativa nichelata: $28 ciascuno

- Costo di installazione: $45 per premistoppa

- Differenza totale dell'investimento iniziale: $26,000

Risultati quinquennali:

- Fallimenti zincati: 340 unità (tasso di guasto 17%)

- Costo di sostituzione: $15 + $45 = $60 per guasto

- Costo totale del sistema di zinco: $30.000 iniziale + $20.400 sostituzioni = $50.400

- Guasti al sistema del nichel: 24 unità (tasso di fallimento 1,2%)

- Costo totale del sistema di nichel: $56.000 iniziale + $1.440 sostituzioni = $57.440

Risultato economico: Nonostante il costo iniziale più elevato di 87%, la nichelatura ha fornito un costo totale superiore di soli 14%, pur garantendo un'affidabilità migliore di 93%.

Fattori di costo della manutenzione

Costi della manodopera e dei tempi morti:

- Manodopera di sostituzione: $45-85 per pressacavo a seconda dell'accessibilità

- Tempo di inattività del sistema: $200-2.000 all'ora a seconda della criticità del processo

- Costi di ispezione: $5-15 per ghiandola per la valutazione periodica delle condizioni

- Riparazioni di emergenza: 200-400% premio per manutenzione non programmata

I costi nascosti dei fallimenti:

- Compromissione della valutazione IP: L'ingresso di umidità può danneggiare apparecchiature costose

- Incidenti di sicurezza: I guasti da corrosione possono creare pericoli elettrici

- Conformità normativa: Le guarnizioni difettose possono violare gli standard ambientali o di sicurezza.

- Rischio di reputazione: I guasti alle apparecchiature possono incidere sulla fiducia dei clienti

Quadro decisionale economico

Quando scegliere la zincatura:

- Costo di sostituzione <30% dell'investimento iniziale

- Esposizione ambientale moderata

- Impianti di grandi dimensioni in cui l'aspetto economico è dominante

- Applicazioni con cicli di sostituzione previsti di 5-8 anni

- Progetti a budget limitato con requisiti di prestazione adeguati

Quando scegliere la nichelatura:

- Costo di sostituzione >40% dell'investimento iniziale

- Grave esposizione ambientale (chimica, marina, alta temperatura)

- Applicazioni critiche in cui il fallimento è inaccettabile

- Installazioni a lungo termine (oltre 10 anni di vita utile)

- Applicazioni che richiedono proprietà elettriche o meccaniche superiori

L'analisi di migliaia di installazioni ci ha insegnato che il costo iniziale più basso raramente equivale al costo totale più basso. Una scelta corretta dei rivestimenti, basata sui requisiti dell'applicazione e sull'economia del ciclo di vita, offre 30-50% sempre un valore migliore rispetto alle decisioni basate sul prezzo.

Conclusione

La scelta della placcatura trasforma le prestazioni dei pressacavi da adeguate a eccezionali, ma solo se abbinata correttamente ai requisiti dell'applicazione. La nichelatura offre una resistenza alla corrosione, una durezza e una longevità superiori per gli ambienti più difficili, mentre la zincatura fornisce una protezione economica per condizioni moderate. I dati sono chiari: investire in una tecnologia di placcatura adeguata previene 85-95% guasti prematuri e spesso riduce il costo totale di proprietà. Sia che stiate specificando pressacavi per impianti chimici o per uso industriale generale, la comprensione delle prestazioni della placcatura non riguarda solo la protezione dalla corrosione, ma anche l'ottimizzazione dell'affidabilità, della sicurezza e dell'economia dell'intero ciclo di vita del prodotto.

Domande frequenti sulla placcatura e sui rivestimenti dei pressacavi

D: Qual è lo spessore tipico della nichelatura e della zincatura sui pressacavi?

A: La nichelatura standard ha uno spessore di 12-25 micrometri, mentre la zincatura varia da 8-20 micrometri. I rivestimenti più spessi offrono una protezione più lunga, ma aumentano i costi: 5 micrometri in più aggiungono in genere 1-2 anni di vita utile in ambienti moderati.

D: Posso utilizzare i pressacavi zincati in ambienti marini?

A: La zincatura offre una protezione di soli 2-4 anni in ambienti marini a causa dell'accelerazione della corrosione dovuta alla nebbia salina. Per le applicazioni marine, si consiglia la nichelatura o la costruzione in acciaio inox per una durata di oltre 10 anni e prestazioni di tenuta IP68 affidabili.

D: Come si identifica il tipo di placcatura dei pressacavi esistenti?

A: La nichelatura ha una finitura lucida e a specchio, più difficile da graffiare, mentre la zincatura appare più opaca e si graffia facilmente con un coltello. L'identificazione professionale richiede un'analisi XRF o un esame in sezione sotto ingrandimento.

D: La placcatura influisce sulla conduttività elettrica dei pressacavi?

A: Sia la nichelatura che la zincatura migliorano la conducibilità elettrica rispetto ai metalli non placcati. Il nichel riduce la resistenza dei contatti di 40-60% grazie alla sua eccellente conduttività e resistenza alla corrosione, mentre lo zinco offre un miglioramento moderato di 20-30%.

D: Cosa succede se la placcatura si graffia o si danneggia durante l'installazione?

A: I piccoli graffi nella nichelatura espongono il metallo di base alla corrosione localizzata, ma non compromettono la protezione complessiva. La zincatura si auto-riparisce grazie all'azione galvanica: gli ioni di zinco migrano per proteggere i piccoli graffi. I graffi profondi in entrambe le placcature devono essere ritoccati con composti di riparazione appropriati.

-

Esplorate il modello finanziario TCO, che calcola i costi diretti e indiretti di un prodotto o di un sistema durante il suo intero ciclo di vita. ↩

-

Comprendere i principi del test di durezza Vickers, un metodo standard per misurare la durezza dei materiali. ↩

-

Scoprite come i rivestimenti sacrificali, come lo zinco, forniscono una protezione galvanica corrodendo in modo preferenziale per proteggere il metallo di base sottostante. ↩

-

Esaminare l'ambito di applicazione dell'ASTM B117, la pratica standard riconosciuta a livello internazionale per il funzionamento degli apparecchi a nebbia salina per le prove di corrosione. ↩

-

Scoprite come la serie elettrochimica classifica i diversi metalli e leghe per prevedere quale sarà l'anodo in una coppia galvanica. ↩