Le esplosioni di polvere uccidono ogni anno oltre 100 lavoratori in tutto il mondo. Una corretta selezione dei pressacavi per le atmosfere esplosive da polveri può evitare queste tragedie e proteggere la vostra struttura da danni devastanti.

La selezione dei pressacavi per le atmosfere esplosive per la polvere richiede Certificazione ATEX1 per le zone appropriate (20, 21, 22), i gradi di protezione adeguati (minimo IP6X), la compatibilità con la classe di temperatura, le considerazioni sulla temperatura di accensione della polvere e la conformità alla norma EN 60079-31 per i requisiti di tenuta alla polvere.

Il mese scorso, Hassan mi ha chiamato d'urgenza dal suo impianto di lavorazione dei cereali. Si era verificato un incidente sfiorato in cui la polvere accumulata intorno a pressacavi non correttamente classificati aveva creato una potenziale fonte di accensione. L'indagine ha rivelato che i pressacavi esistenti non erano certificati ATEX per le atmosfere polverose. Questo incidente mi ha ricordato perché la scelta corretta è letteralmente una questione di vita o di morte.

Indice dei contenuti

- Quali sono i requisiti essenziali dei pressacavi nelle zone di esplosione di polveri?

- Come si determina la corretta categoria e classificazione della zona ATEX?

- Quali sono le principali specifiche tecniche dei pressacavi a tenuta di polvere?

- Come si selezionano i pressacavi per i diversi tipi di polvere combustibile?

Quali sono i requisiti essenziali dei pressacavi nelle zone di esplosione di polveri?

I pressacavi utilizzati in atmosfere potenzialmente esplosive devono soddisfare i severi requisiti ATEX, che vanno oltre le applicazioni industriali standard. La comprensione di questi requisiti previene guasti catastrofici.

I requisiti essenziali includono la certificazione ATEX ai sensi della direttiva 2014/34/UE, la conformità con le norme di sicurezza e di sicurezza. EN 60079-312 per le custodie a tenuta di polvere, la categoria di apparecchiatura appropriata (1D, 2D, 3D), la compatibilità della classe di temperatura con le temperature di accensione della polvere e il grado di protezione adeguato (minimo IP6X) per evitare l'accumulo di polvere.

Requisiti della direttiva ATEX

Categorie di apparecchiature per atmosfere polverose:

- Categoria 1D: Zona 20 - Livello di protezione molto elevato

- Categoria 2D: Zona 21 - Alto livello di protezione

- Categoria 3D: Zona 22 - Livello di protezione normale

Requisiti essenziali di sicurezza:

- Prevenzione delle fonti di accensione

- Limitazione delle temperature di superficie

- Protezione contro scarica elettrostatica3

- Resistenza agli urti meccanici

- Protezione ambientale contro l'ingresso di polvere

Conformità EN 60079-31

Requisiti della custodia a tenuta di polvere:

- Grado di protezione IP6X: Protezione completa contro l'ingresso di polvere

- Test di pressione: sovrapressione di 2 kPa per 10 secondi

- Monitoraggio della temperatura: Limiti della temperatura superficiale

- Resistenza meccanica: Resistenza agli urti e alle vibrazioni

David mi ha detto di recente: "Chuck, la tua spiegazione dei requisiti della norma EN 60079-31 ci ha aiutato a capire perché i nostri pressacavi standard IP65 non erano sufficienti per la nostra applicazione di mulino a farina".

Sistema di classificazione della temperatura

Classi di temperatura per la polvere:

- T1: ≤ 450°C temperatura superficiale

- T2: ≤ 300°C temperatura superficiale

- T3: ≤ 200°C temperatura superficiale

- T4: ≤ 135°C temperatura superficiale

- T5: ≤ 100°C temperatura superficiale

- T6: ≤ 85°C temperatura di superficie

Esempi di temperatura di accensione della polvere:

| Materiale | Accensione della nuvola | Accensione a strati | Classe richiesta |

|---|---|---|---|

| Farina di frumento | 380°C | 220°C | T2 |

| Polvere di carbone | 610°C | 170°C | T3 |

| Polvere di alluminio | 590°C | 400°C | T1 |

| Zucchero | 370°C | 350°C | T2 |

| Polvere di legno | 430°C | 250°C | T2 |

Requisiti di certificazione e marcatura

Formato di marcatura ATEX:

- Marchio CE con numero di organismo notificato

- Simbolo Ex e concetto di protezione

- Categoria dell'apparecchiatura e idoneità della zona

- Designazione della classe di temperatura

- Numero di riferimento del certificato

Esempio di marcatura:CE 0102 ⚡ II 2D Ex tb IIIC T135°C Db IP66

Interpretazione:

- CE 0102: Certificazione di organismo notificato

- II 2D: Apparecchiature di categoria 2D per la Zona 21

- Ex tb IIIC: protezione mediante involucro per polveri combustibili

- T135°C: Temperatura massima della superficie

- Db: Livello di protezione dalle polveri

- IP66: Grado di protezione dall'ingresso

Bepto dispone di certificazioni ATEX complete per tutte le applicazioni in atmosfera polverosa. Il nostro team tecnico fornisce una guida dettagliata all'applicazione per garantire una scelta corretta. 😉

Come si determina la corretta categoria e classificazione della zona ATEX?

La corretta classificazione delle zone è fondamentale per la scelta dei pressacavi appropriati. Una classificazione errata può portare a una protezione inadeguata e a potenziali rischi di esplosione.

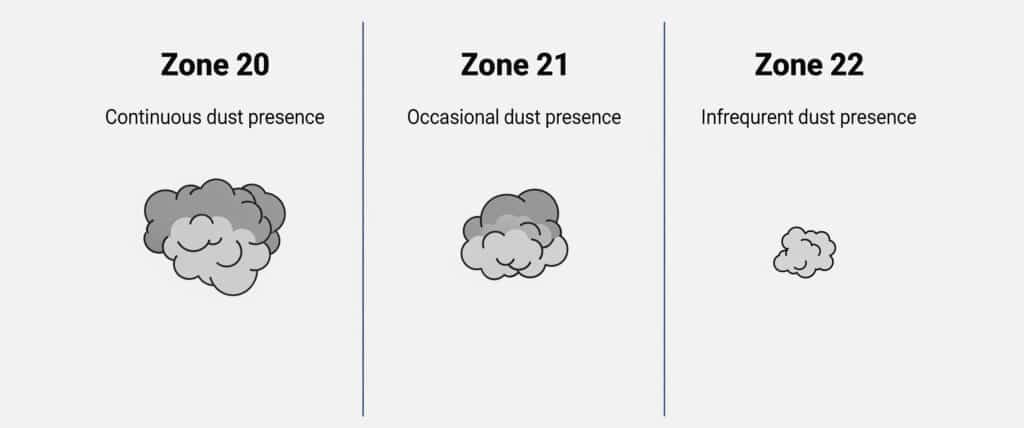

La classificazione delle zone richiede la valutazione dei rischi legati alla probabilità di rilascio delle polveri, ai modelli di accumulo delle polveri, all'efficacia della ventilazione e alle procedure operative per determinare se le aree sono classificate come Zona 20 (presenza continua), Zona 21 (presenza occasionale) o Zona 22 (solo condizioni anomale).

Definizioni della zona di esplosione delle polveri

Zona 20 - Categoria 1D Richiesto:

- Atmosfera di polvere esplosiva presente in modo continuo

- Più di 1000 ore all'anno

- All'interno delle apparecchiature che trattano polveri combustibili

- Richiede il massimo livello di protezione

Zona 21 - Categoria 2D Richiesto:

- Atmosfera di polvere esplosiva probabile durante il normale funzionamento

- 10-1000 ore all'anno

- Vicino alle attrezzature per la movimentazione delle polveri

- Richiede un alto livello di protezione

Zona 22 - Categoria 3D Richiesto:

- Atmosfera di polvere esplosiva improbabile durante il funzionamento normale

- Meno di 10 ore all'anno

- Lontano da fonti di polvere e con una buona ventilazione

- Richiede un livello di protezione normale

Metodologia di classificazione delle zone

Fase 1: Valutazione del rilascio di polveri

- Rilascio continuo: Interni dell'apparecchiatura, punti di trasferimento

- Rilascio primario: Emissioni di polvere in condizioni operative normali

- Rilascio secondario: Solo condizioni anomale

Fase 2: Analisi della ventilazione

- Ventilazione naturale: All'aperto o in aree ben ventilate

- Ventilazione artificiale: Sistemi meccanici con monitoraggio

- Scarsa ventilazione: Spazi chiusi con movimento d'aria limitato

Fase 3: Valutazione dell'accumulo

- Spessore dello strato di polvere: >5 mm crea un rischio di esplosione

- Frequenza di pulizia: La rimozione regolare riduce il rischio

- Caratteristiche della superficie: Le superfici orizzontali accumulano più polvere

Hassan ha condiviso: "La vostra metodologia di classificazione delle zone ci ha aiutato a valutare in modo corretto il nostro impianto di raccolta dei cereali. Abbiamo scoperto che diverse aree erano state classificate in modo errato".

Errori comuni di classificazione

Errori di sovra-classificazione:

- Classificazione di tutte le aree in prossimità della manipolazione delle polveri come Zona 21

- Ignorare l'efficacia dei sistemi di ventilazione

- Non si considerano gli effettivi livelli di polvere operativi

- Applicazione di fattori di sicurezza troppo conservativi

Errori di sottoclassificazione:

- Sottovalutare i tassi di accumulo della polvere

- Ignorare le nubi di polvere secondarie alla pulizia

- Non considerare gli scenari di malfunzionamento delle apparecchiature

- Valutazione inadeguata degli impatti dei guasti alla ventilazione

Requisiti di documentazione

Documentazione sulla classificazione delle zone:

- Metodologia di valutazione dei pericoli

- Identificazione della fonte di rilascio delle polveri

- Analisi del sistema di ventilazione

- Disegni dei confini della zona

- Giustificazione della selezione delle apparecchiature

- Procedure di revisione e aggiornamento periodico

Requisiti della persona competente:

- Specialista qualificato in protezione dalle esplosioni

- Comprensione dei processi e delle attrezzature

- Conoscenza degli standard e delle normative pertinenti

- Esperienza con applicazioni simili

- Formazione continua e mantenimento della certificazione

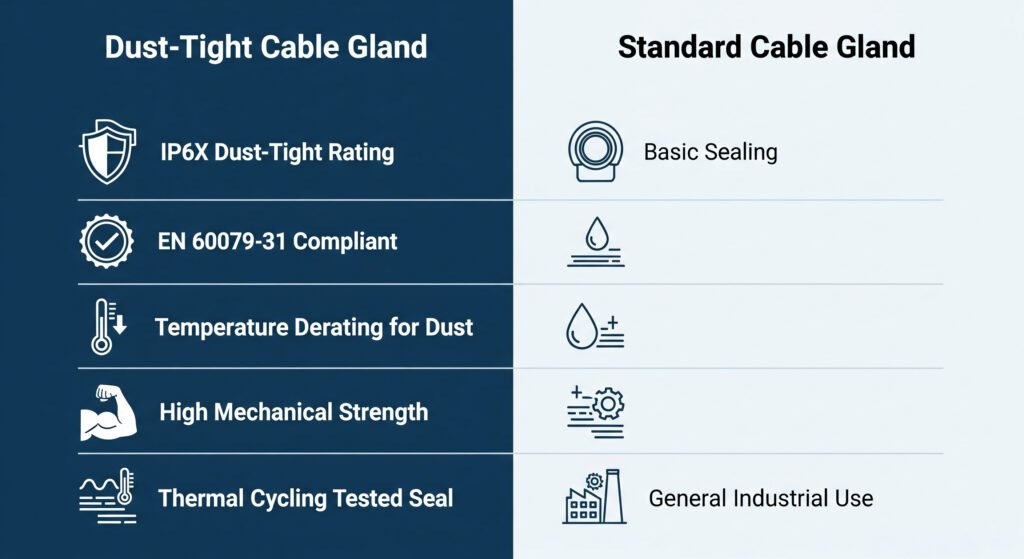

Quali sono le principali specifiche tecniche dei pressacavi a tenuta di polvere?

I pressacavi a tenuta di polvere richiedono caratteristiche progettuali e prestazionali specifiche che differiscono in modo significativo dalle applicazioni standard a tenuta di gas o industriali generiche.

Le specifiche principali includono il grado di tenuta alla polvere IP6X secondo la norma IEC 60529, la conformità ai requisiti della prova di pressione EN 60079-31, il declassamento della temperatura per l'accumulo di strati di polvere, la resistenza meccanica per gli ambienti industriali e sistemi di tenuta adeguati che mantengono l'integrità in caso di cicli termici.

Requisiti di protezione dall'ingresso

Requisiti di test IP6X:

- Polvere di prova: Talco in polvere o equivalente

- Pressione negativa: 2 kPa (20 mbar) per 8 ore

- Nessun ingresso di polvere: Protezione completa verificata

- Test di pressione: sovrapressione di 2 kPa per 10 secondi

Caratteristiche di progettazione critiche:

- Barriere a tenuta multipla: Guarnizioni primarie e secondarie

- Design a tenuta stagna: Impedisce lo spostamento della guarnizione

- Superfici interne lisce: Riduce al minimo i punti di accumulo della polvere

- Progettazione corretta della filettatura: Impedisce l'ingresso di polvere attraverso le filettature

Considerazioni sulle prestazioni in termini di temperatura

Effetti dello strato di polvere:

- Isolamento termico: Gli strati di polvere riducono la dissipazione del calore

- Aumento della temperatura: Aumento di 5-50°C a seconda dello spessore

- Fattori di declassamento: Applicare margini di temperatura prudenti

- Requisiti di monitoraggio: Verifica della temperatura di superficie

David mi ha detto: "Non ci eravamo resi conto che l'accumulo di polvere avrebbe aumentato le temperature dei nostri passacavi di 30°C. Le vostre indicazioni sul declassamento hanno evitato potenziali problemi di accensione".

Progettazione del sistema di tenuta

Requisiti della guarnizione primaria:

- Compatibilità dei materiali: Resistente alla polvere e alla pulizia

- Stabilità della temperatura: Mantiene le proprietà in tutto l'intervallo di funzionamento

- Resistenza alla compressione: Integrità della tenuta a lungo termine

- Resistenza chimica: Compatibile con i materiali di processo

Caratteristiche della guarnizione secondaria:

- Protezione di backup: Capacità di tenuta ridondante

- Meccanismo di tenuta diverso: Complementare alla tenuta primaria

- Sostituzione semplice: Design di facile manutenzione

- Indicazione visiva: Valutazione delle condizioni del sigillo chiaro

Requisiti di resistenza meccanica

Resistenza agli urti:

- Valutazione IK4: Livello di protezione dagli impatti meccanici

- Resistenza alle vibrazioni: Compatibilità con l'ambiente industriale

- Ciclo termico: Espansione/contrazione senza guasti

- Coppia di montaggio: Sigillatura corretta senza sovraccarichi

Selezione del materiale:

- Resistenza alla corrosione: Adatto per ambienti polverosi

- Dissipazione statica: Impedisce la formazione di accumuli elettrostatici

- Resistenza ai raggi UV: Capacità di applicazione all'esterno

- Resistenza al fuoco: Non contribuisce alla propagazione dell'incendio

Compatibilità dei cavi

Tipi di cavo e dimensionamento:

- Cavi armati: Messa a terra e sigillatura adeguate

- Cavi multipli: Sigillatura dei singoli conduttori

- Cavi in fibra ottica: Sistemazione dei cavi non metallici

- Gamma di dimensioni: Copertura completa per le applicazioni

Requisiti del dispositivo di scarico della trazione:

- Resistenza all'estrazione: Minimo 500N per la maggior parte delle applicazioni

- Protezione del raggio di curvatura: Previene i danni ai cavi

- Stress ambientale: Vento, vibrazioni, cicli termici

- Affidabilità a lungo termine: Mantiene le prestazioni per tutta la durata di vita dell'apparecchiatura

I nostri pressacavi a tenuta di polvere incorporano una tecnologia di tenuta avanzata e una struttura robusta per garantire prestazioni affidabili negli ambienti polverosi più difficili. 😉

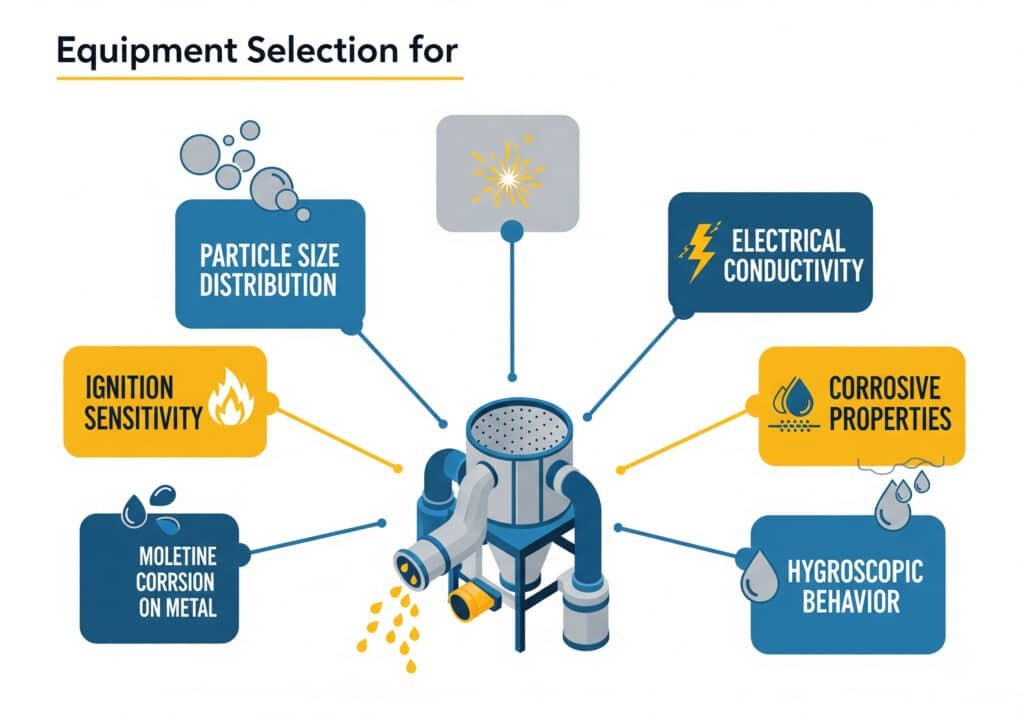

Come si selezionano i pressacavi per i diversi tipi di polvere combustibile?

Le diverse polveri combustibili hanno caratteristiche uniche che influiscono sulla scelta dei pressacavi. La comprensione di queste differenze garantisce una protezione e una conformità ottimali.

La selezione specifica della polvere richiede l'analisi della distribuzione dimensionale delle particelle, della sensibilità all'accensione, della conducibilità elettrica, delle proprietà corrosive e delle proprietà di resistenza alla corrosione. comportamento igroscopico5 per determinare i materiali, i sistemi di tenuta, i valori di temperatura e i requisiti di manutenzione appropriati per ogni applicazione.

Classificazione e caratteristiche della polvere

Gruppo IIIA - Volamenti combustibili:

- Esempi: Fibre di cotone, polvere di carta, fibre tessili

- Caratteristiche: Fibroso, a bassa densità, facilmente trasportabile in aria.

- Considerazioni speciali: Prevenzione dell'ingresso di fibre, accumulo di cariche statiche

Gruppo IIIB - Polvere non conduttiva:

- Esempi: Farina, amido, zucchero, plastica in polvere

- Caratteristiche: Isolante, potenziale di accumulo statico

- Considerazioni speciali: Prevenzione delle scariche elettrostatiche

Gruppo IIIC - Polvere conduttiva:

- Esempi: Polveri metalliche, nerofumo, grafite

- Caratteristiche: Particelle fini elettricamente conduttive

- Considerazioni speciali: Prevenzione dei cortocircuiti, messa a terra

Selezione del materiale per tipo di polvere

Applicazioni di polveri corrosive:

- Acciaio inox: 316L minimo per la resistenza chimica

- Leghe speciali: Hastelloy, Inconel per condizioni severe

- Rivestimenti protettivi: PTFE, rivestimenti ceramici ove applicabili

- Materiali di tenuta: Elastomeri resistenti agli agenti chimici

Ambienti con polveri abrasive:

- Superfici indurite: Materiali resistenti all'usura

- Finiture lisce: Ridurre al minimo i punti di usura dell'abrasivo

- Componenti sostituibili: Facile accesso per la manutenzione

- Costruzione robusta: Design meccanico per impieghi gravosi

Hassan ha recentemente condiviso: "La vostra guida alla scelta dei materiali per il nostro cementificio ci ha salvato da guasti prematuri. La polvere abrasiva stava distruggendo i nostri precedenti pressacavi".

Considerazioni specifiche per l'applicazione

Applicazioni di trasformazione alimentare:

- Conformità alla FDA: Materiali per uso alimentare dove richiesto

- Design sanitario: Facile pulizia e ispezione

- Resistenza alla corrosione: Compatibilità con le sostanze chimiche per la pulizia

- Prestazioni di temperatura: Considerazioni sul calore di processo

Produzione farmaceutica:

- Requisiti di contenimento: Prevenire la contaminazione incrociata

- Convalida della pulizia: Procedure di pulizia documentate

- Compatibilità dei materiali: Compatibilità tra API ed eccipienti

- Conformità normativa: Requisiti GMP e di convalida

Industrie di lavorazione del legno:

- Resistenza al fuoco: Materiali non contribuenti

- Resistenza all'umidità: Umidità ed esposizione all'acqua

- Cicli di temperatura: Forno e operazioni di essiccazione

- Accesso per la manutenzione: Manutenibilità in ambiente polveroso

Fattori ambientali

Umidità e umidità:

- Polveri igroscopiche: Zucchero, sale, alcuni prodotti chimici

- Degrado delle guarnizioni: Effetti dell'umidità sugli elastomeri

- Accelerazione della corrosione: Effetti combinati di polvere e umidità

- Prestazioni elettriche: Manutenzione della resistenza di isolamento

Variazioni di temperatura:

- Riscaldamento di processo: Esposizione a temperature elevate

- Ciclo termico: Effetti di espansione e contrazione

- Variazioni stagionali: Considerazioni sull'installazione all'aperto

- Generazione di calore: Effetti del carico elettrico sulla temperatura

Requisiti di manutenzione e ispezione

Manutenzione specifica per la polvere:

- Frequenza di pulizia: In base ai tassi di accumulo

- Metodi di ispezione: Test visivi, termici ed elettrici

- Criteri di sostituzione: Indicatori di degrado delle prestazioni

- Documentazione: Registri di manutenzione e trending

Procedure di sicurezza:

- Permessi di lavoro a caldo: Saldatura e taglio in prossimità di aree polverose

- Metodi di pulizia: Tecniche di rimozione della polvere approvate

- Protezione personale: DPI appropriati per l'esposizione alla polvere

- Procedure di emergenza: Piani di risposta alle esplosioni di polvere

David mi ha detto: "Le vostre indicazioni sulla manutenzione ci hanno aiutato a sviluppare procedure efficaci che consentono ai nostri pressacavi di funzionare in modo affidabile nel nostro difficile ambiente polveroso".

Matrice decisionale di selezione

Criteri di selezione primaria:

- Classificazione della zona: Determina il livello di protezione richiesto

- Caratteristiche della polvere: Influenza la scelta dei materiali e del design

- Condizioni ambientali: Temperatura, umidità, corrosione

- Requisiti per l'installazione: Accesso, tipi di cavi, montaggio

Considerazioni secondarie:

- Ottimizzazione dei costi: Equilibrio tra prestazioni ed economia

- Requisiti di manutenzione: Costi operativi correnti

- Supporto ai fornitori: Assistenza tecnica e ricambi

- Flessibilità futura: Sistemazione delle modifiche

L'esperienza di Bepto nell'applicazione della polvere

Forniamo un'assistenza completa per le applicazioni in atmosfera polverosa:

- Ingegneria dell'applicazione: Guida alla selezione specifica per le polveri

- Certificazione ATEX: Pacchetti di documentazione completi

- Formazione tecnica: Principi di protezione contro l'esplosione di polveri

- Supporto alla manutenzione: Guida all'ispezione e alla sostituzione

- Aggiornamenti normativi: Modifiche agli standard e ai requisiti

Hassan ha recentemente dichiarato: "L'esperienza di Bepto nell'applicazione delle polveri ci ha dato la certezza che le nostre scelte erano sicure e convenienti. Il loro supporto continuo è stato prezioso".

Conclusione

La corretta selezione dei pressacavi per le atmosfere esplosive richiede un'analisi sistematica della classificazione della zona, delle caratteristiche della polvere, delle condizioni ambientali e dei requisiti normativi per garantire la sicurezza e la conformità.

Domande frequenti sui pressacavi in atmosfere di esplosione di polvere

D: Posso utilizzare i pressacavi ATEX con classificazione per gas in atmosfere polverose?

A: No, le apparecchiature classificate per i gas (Gruppo II) non possono essere utilizzate in atmosfere polverose (Gruppo III). Le applicazioni con polveri richiedono una certificazione ATEX specifica per il Gruppo IIIA, IIIB o IIIC, a seconda del tipo di polvere. I principi di protezione e i requisiti di prova sono completamente diversi.

D: Qual è la differenza tra le classificazioni IP65 e IP6X per le applicazioni con polvere?

A: Il grado di protezione IP65 garantisce la protezione contro l'ingresso di polvere, ma consente una certa penetrazione di polvere che non interferisce con il funzionamento. IP6X (a tenuta di polvere) offre una protezione completa contro l'ingresso di polvere, necessaria per le atmosfere esplosive di polvere secondo la norma EN 60079-31.

D: Come si determina la classe di temperatura necessaria per l'applicazione della polvere?

A: È necessario conoscere sia la temperatura di accensione della nube che la temperatura di accensione dello strato della polvere specifica. La temperatura superficiale del pressacavo deve essere inferiore di almeno 75°C rispetto al valore più basso di questi due valori. Bepto fornisce indicazioni per la selezione della classe di temperatura in base alle caratteristiche specifiche della polvere.

D: Ho bisogno di pressacavi diversi per zone diverse dello stesso impianto?

A: Sì, ogni zona richiede un'apparecchiatura classificata in modo appropriato. La zona 20 richiede la categoria 1D, la zona 21 la categoria 2D e la zona 22 la categoria 3D. Tuttavia, è possibile utilizzare apparecchiature di categoria superiore in zone inferiori (ad esempio, la categoria 1D nella zona 21 o 22).

D: Con quale frequenza devono essere ispezionati i pressacavi nelle aree con esplosione di polveri?

A: La frequenza delle ispezioni dipende dai tassi di accumulo della polvere, dalle condizioni ambientali e dai requisiti normativi. In genere si consigliano ispezioni visive mensili e ispezioni dettagliate annuali. Le applicazioni critiche possono richiedere ispezioni più frequenti. Forniamo indicazioni specifiche in base alle condizioni dell'applicazione.

-

Esaminare le linee guida ufficiali della Commissione Europea sulla Direttiva ATEX per le apparecchiature utilizzate in atmosfere esplosive. ↩

-

Comprendere i requisiti specifici della norma EN 60079-31 per la protezione delle apparecchiature mediante involucro in atmosfere esplosive per la presenza di polveri. ↩

-

Scoprite i rischi delle scariche elettrostatiche (ESD) come fonte di accensione e come mitigarli negli ambienti industriali. ↩

-

Per una spiegazione dettagliata delle classificazioni IK e del significato di ciascun livello di protezione dagli impatti meccanici, consultare il sito. ↩

-

Esplorare la definizione scientifica del comportamento igroscopico e come influisce sui materiali che assorbono umidità dall'aria. ↩