Perubahan warna hijau pada kelenjar kabel Anda bukan hanya sekadar kosmetik - ini adalah bom waktu yang mengancam seluruh sistem kelistrikan Anda.

Sebagai Chuck dari Bepto, saya telah melihat korosi menghancurkan instalasi bernilai jutaan dolar. Panduan visual ini mengungkapkan tanda-tanda peringatan dini dan solusi yang telah terbukti untuk melindungi kelenjar kabel Anda dari kerusakan akibat korosi.

Kemarin, Hassan menelepon saya dari anjungan lepas pantainya - kelenjar "tahan korosi" miliknya telah rusak hanya dalam waktu 18 bulan, sehingga menyebabkan pemadaman yang mahal.

Daftar Isi

- Seperti apa sebenarnya korosi kelenjar kabel dalam berbagai tahap?

- Lingkungan mana yang paling mempercepat korosi kelenjar kabel?

- Bagaimana cara memilih bahan tahan korosi untuk aplikasi spesifik saya?

- Apa strategi pencegahan yang paling efektif untuk menghentikan korosi sebelum dimulai?

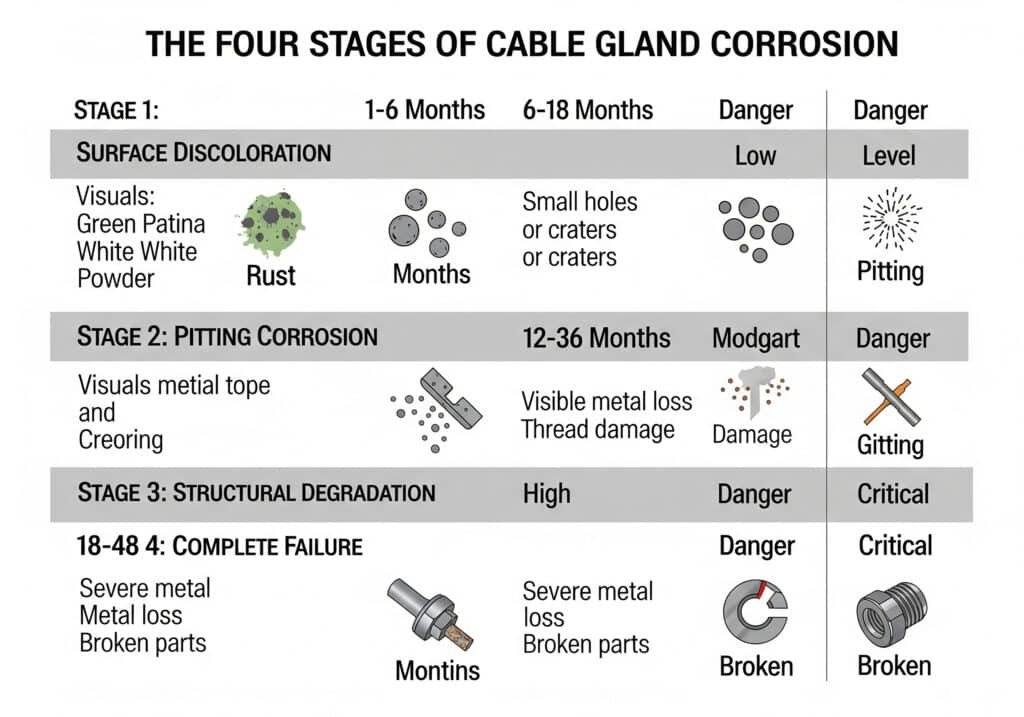

Seperti apa sebenarnya korosi kelenjar kabel dalam berbagai tahap?

Korosi tidak terjadi dalam semalam - korosi mengikuti pola yang dapat diprediksi yang dapat Anda pelajari untuk dikenali.

Korosi kelenjar kabel berkembang melalui empat tahap visual yang berbeda: perubahan warna permukaan, pembentukan lubang, degradasi struktural, dan kegagalan segel total - masing-masing membutuhkan strategi intervensi yang berbeda.

Empat Tahap Kematian Akibat Korosi Kelenjar Kabel

Tahap 1: Perubahan Warna Permukaan (Bulan 1-6)

- Kelenjar kuningan: Pembentukan patina hijau (oksidasi tembaga)

- Kelenjar baja: Bintik-bintik karat coklat muda

- Kelenjar aluminium: Endapan tepung putih

- Tindakan yang diperlukan: Bersihkan dan aplikasikan lapisan pelindung

Tahap 2: Korosi Lubang (Bulan 6-18)

- Tanda-tanda visual: Lubang atau kawah kecil pada permukaan logam

- Area kritis: Titik pengikatan ulir, permukaan kontak segel

- Tingkat bahaya: Sedang - Peringkat IP dapat dikompromikan

- Tindakan yang diperlukan: Segera ganti, selidiki akar penyebabnya

Bentuk korosi lokal yang berbahaya ini, yang dikenal sebagai Korosi Lubang1dapat dengan cepat membahayakan integritas struktural komponen.

Tahap 3: Degradasi Struktural (Bulan 12-36)

- Tanda-tanda visual: Kehilangan logam yang terlihat, kerusakan ulir, komponen yang longgar

- Dampak kinerja: Kekuatan penjepitan hilang, kerusakan segel akan segera terjadi

- Tingkat bahaya: Berisiko tinggi - keselamatan listrik beresiko

- Tindakan yang diperlukan: Penggantian darurat, pemeriksaan sistem

Tahap 4: Kegagalan Total (Bulan 18-48)

- Tanda-tanda visual: Kehilangan logam yang parah, komponen rusak, celah yang terlihat

- Dampak kinerja: Kegagalan segel total, masuknya kelembapan, potensi korsleting

- Tingkat bahaya: Kritis - bahaya keselamatan langsung

- Tindakan yang diperlukan: Pematian sistem, penggantian lengkap

Contoh Korosi Dunia Nyata dari File Saya

Bencana David: Tim pengadaannya memilih kelenjar kuningan standar untuk instalasi di pesisir pantai untuk menghemat biaya. Setelah 8 bulan, saya menerima foto yang menunjukkan lubang Tahap 2 pada setiap kelenjar. Udara garam telah mempercepat korosi melebihi tingkat normal.

Perbaikan: Kami menggantinya dengan kelenjar baja tahan karat 316L kelas laut. Tiga tahun kemudian, mereka masih terlihat baru.

Bagan Pengenalan Pola Korosi

| Bahan | Tanda-tanda Awal | Tanda-tanda Tingkat Lanjut | Umur Khas |

|---|---|---|---|

| Kuningan | Patina hijau, perubahan warna benang | Lubang yang dalam, penyitaan benang | 2-5 tahun (kelautan: 6-18 bulan) |

| Baja Karbon | Bintik-bintik karat coklat | Pengelupasan, kehilangan struktur | 1-3 tahun (di luar ruangan) |

| Baja Tahan Karat 304 | Perubahan warna kecil | Korosi celah | 5-15 tahun |

| Baja Tahan Karat 316L | Perubahan minimal | Lubang lokal yang jarang terjadi | 15-25+ tahun |

Lingkungan mana yang paling mempercepat korosi kelenjar kabel?

Tidak semua instalasi dibuat sama - beberapa lingkungan merupakan akselerator korosi yang menuntut perhatian khusus.

Lingkungan laut, fasilitas pemrosesan bahan kimia, dan lokasi dengan kelembapan tinggi dengan siklus suhu menciptakan kondisi korosif yang paling agresif, sehingga membutuhkan pemilihan bahan khusus dan strategi perlindungan.

Hall of Fame Akselerasi Korosi

#1 Lingkungan Laut/Lepas Pantai

- Faktor korosi: Semprotan garam, kelembapan tinggi, siklus suhu

- Tingkat akselerasi: 5-10x kecepatan korosi normal

- Ancaman terbesar: Korosi sumuran yang disebabkan oleh klorida2

- Persyaratan material: Baja tahan karat minimum 316L

Pabrik Pengolahan Kimia #2

- Faktor korosi: Uap asam, percikan bahan kimia, suhu tinggi

- Tingkat akselerasi: 3-8x kecepatan normal

- Ancaman terbesar: Serangan kimia pada permukaan logam

- Persyaratan material: Hastelloy atau paduan khusus untuk aplikasi yang berat

Fasilitas Pengolahan Air Limbah #3

- Faktor korosi: Hidrogen sulfida, amonia, kelembaban

- Tingkat akselerasi: 4-6x kecepatan normal

- Ancaman terbesar: Korosi yang dipengaruhi secara mikrobiologis (MIC)3

- Persyaratan material: Baja tahan karat 316L dengan ventilasi yang baik

Pabrik Pengolahan Makanan #4

- Faktor korosi: Membersihkan bahan kimia, uap, siklus suhu

- Tingkat akselerasi: 2-4x kecepatan normal

- Ancaman terbesar: Retak korosi tegangan4 dari bahan pembersih

- Persyaratan material: Baja tahan karat 316L, bahan yang disetujui FDA

Pelajaran dari anjungan lepas pantai Hassan

Platform Hassan di Teluk Persia merupakan tantangan korosi yang paling besar:

- Semprotan garam 24/7

- Perubahan suhu dari 15°C hingga 55°C

- Kelembapan tinggi (80-95%)

- Angin yang sarat pasir

Kelenjar kuningan aslinya bertahan selama 18 bulan. Kelenjar kelas laut 316L kami? Masih berfungsi setelah 4 tahun. Rahasianya? Memahami bahwa lingkungan laut membutuhkan perlindungan tingkat militer.

Penilaian Risiko Korosi Lingkungan

Lingkungan Berisiko Tinggi (Diperlukan bahan khusus):

- Dalam jarak 1 km dari laut

- Area pemrosesan bahan kimia

- Fasilitas pengolahan limbah

- Area pencucian industri

Lingkungan Berisiko Sedang (direkomendasikan 316 stainless):

- Instalasi industri luar ruangan

- Area dalam ruangan dengan kelembapan tinggi

- Area dengan paparan bahan kimia pembersih

Lingkungan Berisiko Rendah (Bahan standar dapat diterima):

- Ruang kontrol dalam ruangan

- Lingkungan industri yang kering

- Fasilitas yang dikendalikan oleh iklim

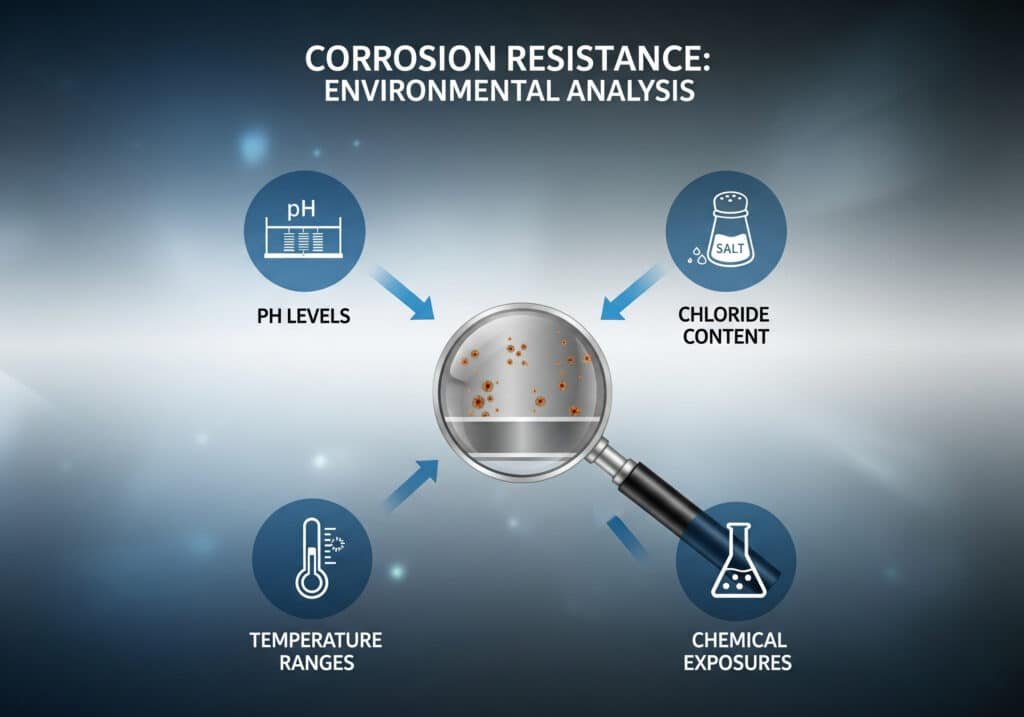

Bagaimana cara memilih bahan tahan korosi untuk aplikasi spesifik saya?

Pemilihan bahan bukan tentang memilih opsi yang paling mahal - ini tentang mencocokkan bahan dengan ancaman korosif spesifik Anda.

Ketahanan korosi yang efektif memerlukan analisis tingkat pH, kandungan klorida, rentang suhu, dan paparan bahan kimia di lingkungan spesifik Anda untuk memilih bahan yang telah terbukti tahan terhadap kondisi tersebut.

Pohon Keputusan Pemilihan Material

Langkah 1: Penilaian Lingkungan

- Paparan klorida: 1000ppm (tinggi)

- kisaran pH: 8 (basa)

- Suhu: 100°C (tinggi)

- Paparan bahan kimia: Tidak ada, bahan pembersih ringan, bahan kimia agresif

Langkah 2: Matriks Pencocokan Bahan

| Jenis Lingkungan | Bahan yang Direkomendasikan | Alternatif | Hindari |

|---|---|---|---|

| Laut / Klorida Tinggi | Baja Tahan Karat 316L | Duplex Stainless | Kuningan, Baja Karbon |

| Pengolahan Kimia | Hastelloy C-276 | 316L Tahan Karat | Semua yang lain |

| Pengolahan Makanan | Stainless 316L (FDA) | 304 Tahan karat | Kuningan (kandungan timbal) |

| Industri Umum | 304 Baja Tahan Karat | Kuningan (area kering) | Baja Karbon |

| Dalam ruangan / Terkendali | Kuningan atau Nilon | 304 Tahan karat | Tidak ada |

Memahami Nilai Baja Tahan Karat

304 Baja Tahan Karat (18-8)

- Komposisi: Kromium 18%, nikel 8%

- Terbaik untuk: Industri umum, lingkungan rendah klorida

- Keterbatasan: Rentan terhadap lubang klorida

- Biaya: Harga dasar baja tahan karat

Baja Tahan Karat 316L (18-10-2)

- Komposisi: Kromium 18%, nikel 10%, molibdenum 2%

- Terbaik untuk: Lingkungan laut, kimia, dan klorida tinggi

- Keuntungan: Ketahanan korosi lubang dan celah yang unggul

- Biaya: 20-30% premium lebih dari 304

Baja Tahan Karat Dupleks (2205)

- Komposisi: Kromium 22%, nikel 5%, molibdenum 3%

- Terbaik untuk: Kelautan yang ekstrem, aplikasi dengan tekanan tinggi

- Keuntungan: Menggandakan kekuatan 316L, ketahanan korosi yang sangat baik

- Biaya: 40-60% premium di atas 316L

Kisah Sukses Pemilihan Material David

Fasilitas David di Jerman memproses bahan kimia dengan pH berkisar antara 2-12. Kelenjar kuningan aslinya rusak dalam beberapa bulan karena serangan asam.

Proses Solusi Kami:

- Analisis lingkungan: Mengidentifikasi uap asam sulfat sebagai ancaman utama

- Pengujian material: Direkomendasikan 316L untuk area sedang, Hastelloy untuk paparan yang parah

- Implementasi bertahap: Dimulai dengan 316L di 80% lokasi, Hastelloy di area kritis

- Hasil: Tidak ada kegagalan korosi dalam 3 tahun, penghematan biaya 40% vs. instalasi Hastelloy penuh

Bahan Aplikasi Khusus

Untuk Lingkungan Kimia Ekstrim:

- Hastelloy C-276: Ketahanan kimiawi terbaik

- Inconel 625: Suhu tinggi + ketahanan korosi

- Monel 400: Tahan air laut dan asam

Untuk Aplikasi Khusus:

- Titanium: Kedirgantaraan, kelautan ekstrem

- Tantalum: Lingkungan asam yang parah

- Dilapisi PTFE: Kompatibilitas bahan kimia dengan kekuatan logam

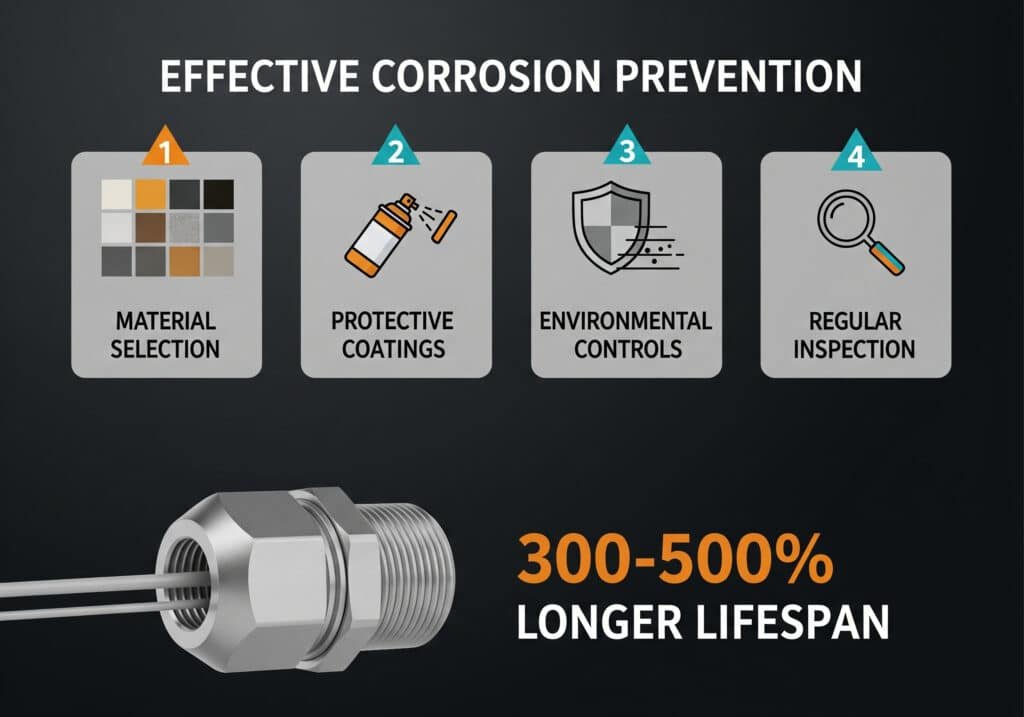

Apa strategi pencegahan yang paling efektif untuk menghentikan korosi sebelum dimulai?

Biaya pencegahan lebih murah dibandingkan dengan penggantian - inilah cara melindungi investasi Anda sejak hari pertama.

Pencegahan korosi yang efektif menggabungkan pemilihan material yang tepat, lapisan pelindung, kontrol lingkungan, dan protokol pemeriksaan rutin untuk memperpanjang usia kelenjar kabel hingga 300-500% di lingkungan yang agresif.

Strategi Pertahanan Lima Lapis

Lapisan 1: Pemilihan Bahan (Fondasi)

- Pilih bahan yang dinilai untuk 2x tingkat keparahan lingkungan yang Anda harapkan

- Pertimbangkan kompatibilitas galvanik5 dengan logam di sekitarnya

- Faktor aksesibilitas pemeliharaan untuk inspeksi di masa mendatang

Lapisan 2: Lapisan Pelindung (Perisai)

- Lingkungan laut: Primer kaya seng + lapisan atas epoksi

- Paparan bahan kimia: Pelapis fluoropolimer tahan bahan kimia

- Suhu tinggi: Lapisan penghalang termal berbasis keramik

- Tip aplikasi: Persiapan permukaan adalah 80% keberhasilan pelapisan

Lapisan 3: Kontrol Lingkungan (Penghalang)

- Ventilasi: Mengurangi kelembapan dan konsentrasi uap kimia

- Drainase: Mencegah akumulasi air di sekitar kelenjar

- Perlindungan katodik: Untuk instalasi bawah tanah atau terendam

- Pengering: Mengontrol kelembapan di ruang tertutup

Lapisan 4: Praktik Terbaik Pemasangan (Fondasi)

- Torsi yang tepat: Pengencangan yang berlebihan menciptakan titik konsentrasi tegangan

- Senyawa benang: Gunakan anti-seret kelas laut pada sambungan berulir

- Pemilihan paking: Pilih bahan penyegel yang kompatibel dengan bahan kimia

- Persiapan kabel: Memastikan integritas jaket kabel yang tepat

Lapisan 5: Inspeksi dan Pemeliharaan (Peringatan Dini)

- Inspeksi visual bulanan: Cari perubahan warna, endapan, kerusakan

- Inspeksi rinci tahunan: Periksa torsi, integritas segel, kondisi lapisan

- Pemantauan lingkungan: Melacak pH, kadar klorida, siklus suhu

- Penggantian prediktif: Ganti sebelum terjadi kegagalan, bukan setelahnya

Kisah Sukses Pencegahan Hassan

Setelah bencana korosi awalnya, Hassan menerapkan program pencegahan lengkap kami:

Investasi Tahun Pertama:

- Ditingkatkan ke kelenjar laut 316L: $25.000

- Sistem lapisan pelindung: $8.000

- Pemantauan lingkungan: $5.000

- Total: $38,000

Hasil Setelah 4 Tahun:

- Tidak ada kegagalan terkait korosi

- Menghindari biaya penggantian: $150.000+

- Meniadakan 3 pemadaman darurat

- ROI: Pengembalian investasi 400%+

Panduan Pemilihan Lapisan

| Lingkungan | Primer | Mantel atas | Umur yang diharapkan |

|---|---|---|---|

| Kelautan | Epoksi kaya seng | Poliuretan | 10-15 tahun |

| Bahan kimia | Primer tahan asam | Fluoropolimer | 8-12 tahun |

| Suhu Tinggi | Primer keramik | Lapisan atas silikon | 5-8 tahun |

| Industri Umum | Primer epoksi | Lapisan atas akrilik | 7-10 tahun |

Daftar Periksa Inspeksi yang Saya Berikan Kepada Setiap Pelanggan

Pemeriksaan Visual Bulanan (5 menit per kelenjar):

- Perubahan warna atau endapan permukaan

- Korosi atau lubang yang terlihat

- Komponen atau perangkat keras yang longgar

- Kerusakan atau pengelupasan lapisan

- Akumulasi atau noda air

Pemeriksaan Rinci Tahunan (30 menit per kelenjar kritis):

- Verifikasi torsi dengan alat yang telah dikalibrasi

- Pengujian integritas segel

- Penilaian kondisi benang

- Pengukuran ketebalan lapisan

- Dokumentasi kondisi lingkungan

Tanda Bahaya yang Membutuhkan Tindakan Segera:

- Setiap lubang yang terlihat atau kehilangan logam

- Endapan korosi berwarna hijau/putih

- Benang longgar atau rusak

- Permukaan penyegelan yang dikompromikan

- Bukti korosi galvanik

Analisis Biaya-Manfaat: Pencegahan vs. Penggantian

Biaya Pencegahan (Per Kelenjar):

- Peningkatan material: $15-50

- Lapisan pelindung: $10-25

- Praktik terbaik pemasangan: $5-15

- Total biaya pencegahan: $30-90

Biaya Penggantian (Per Kelenjar yang Gagal):

- Kelenjar pengganti darurat: $50-200

- Tenaga kerja untuk penggantian: $100-300

- Biaya waktu henti: $500-5.000

- Total biaya kegagalan: $650-5,500

Matematika: Pencegahan akan terbayar dengan sendirinya jika mencegah hanya satu kegagalan pada 20-50 kelenjar.

Kesimpulan

Kenali korosi sejak dini, pilih bahan yang tepat, dan terapkan strategi pencegahan - keandalan sistem kelistrikan Anda bergantung padanya.

Tanya Jawab Tentang Korosi Kelenjar Kabel

T: Seberapa cepat korosi kelenjar kabel dapat menjadi berbahaya?

A: Di lingkungan laut yang agresif, kelenjar kuningan dapat mengembangkan lubang yang membahayakan keselamatan dalam waktu 6-12 bulan. Kelenjar baja tahan karat biasanya memberikan layanan yang andal selama 15-25 tahun dalam kondisi yang sama.

T: Dapatkah saya memperbaiki kelenjar kabel yang terkorosi atau haruskah diganti?

A: Setelah pitting atau korosi struktural dimulai, penggantian adalah satu-satunya pilihan yang aman. Perbaikan dapat membahayakan peringkat IP dan keamanan listrik. Korosi permukaan tahap awal terkadang dapat dibersihkan dan dilindungi dengan pelapis.

T: Apa perbedaan antara korosi galvanik dan korosi kimiawi?

A: Korosi galvanik terjadi ketika logam yang berbeda bersentuhan dengan adanya kelembapan, menciptakan efek baterai. Korosi kimiawi terjadi akibat serangan kimiawi langsung oleh asam, garam, atau zat agresif lainnya. Keduanya memerlukan strategi pencegahan yang berbeda.

T: Apakah kelenjar kabel nilon kebal terhadap korosi?

A: Kelenjar nilon tidak menimbulkan korosi seperti logam, tetapi dapat mengalami degradasi melalui paparan sinar UV, serangan bahan kimia, atau retak akibat tekanan. Kelenjar ini sangat baik untuk lingkungan yang agresif secara kimiawi di mana kelenjar logam akan cepat rusak.

T: Bagaimana saya tahu jika lingkungan saya memerlukan kelenjar kabel baja tahan karat?

A: Jika Anda berada dalam jarak 1 km dari lautan, di area pemrosesan bahan kimia, atau mengalami pembersihan bahan kimia secara teratur, baja tahan karat direkomendasikan. Jika ragu, premi kecil untuk baja tahan karat 316L memberikan asuransi yang sangat baik terhadap kegagalan korosi.

-

Memahami mekanisme elektrokimia dari korosi sumuran dan mengapa korosi sumuran merupakan bentuk degradasi logam yang terlokalisasi dan berbahaya. ↩

-

Pelajari bagaimana ion klorida menyerang lapisan pelindung pasif pada baja tahan karat, yang menyebabkan terjadinya lubang. ↩

-

Jelajahi proses kompleks Microbiologically Influenced Corrosion (MIC) dan bagaimana bakteri dapat mempercepat peluruhan logam. ↩

-

Temukan kondisi yang menyebabkan Stress Corrosion Cracking (SCC), sebuah mekanisme kegagalan yang disebabkan oleh pengaruh gabungan antara tegangan tarik dan lingkungan yang korosif. ↩

-

Tinjau bagan seri galvanik untuk memahami potensi elektrokimia dari logam yang berbeda dan mencegah korosi galvanik. ↩