Memilih kelenjar kabel yang salah untuk kabel instrumentasi dan kontrol dapat menyebabkan gangguan sinyal, masuknya kelembapan, dan kegagalan sistem yang mahal. Banyak insinyur bergumul dengan persyaratan kompleks dari berbagai jenis kabel, kondisi lingkungan, dan spesifikasi kinerja yang memengaruhi sistem kontrol kritis.

Pemilihan kelenjar yang tepat untuk kabel instrumentasi dan kontrol memerlukan pemahaman karakteristik kabel dan kondisi lingkungan, Persyaratan EMC1, dan standar sertifikasi untuk memastikan transmisi sinyal yang andal dan perlindungan sistem. Pilihan yang tepat mencegah interferensi, menjaga integritas sinyal, dan melindungi peralatan sensitif dari bahaya lingkungan.

Bulan lalu, saya menerima telepon mendesak dari Marcus, seorang insinyur sistem kontrol di fasilitas manufaktur farmasi di Frankfurt, Jerman. Lini produksi baru mereka mengalami kegagalan sinyal intermiten yang mengancam kepatuhan FDA. Setelah menyelidiki, kami menemukan bahwa kelenjar kabel standar tanpa pelindung EMC memungkinkan gangguan elektromagnetik mengganggu sinyal kontrol presisi mereka. Situasi ini dengan sempurna menggambarkan mengapa pemilihan kelenjar khusus sangat penting untuk aplikasi instrumentasi.

Daftar Isi

- Apa yang Membuat Kelenjar Kabel Instrumentasi Berbeda?

- Bagaimana Faktor Lingkungan Mempengaruhi Pemilihan Kelenjar?

- Apa Saja Persyaratan Utama EMC dan Perisai?

- Bagaimana Cara Memilih Ukuran Kelenjar dan Jenis Benang yang Tepat?

- Tanya Jawab Tentang Pemilihan Kelenjar Kabel Instrumentasi

Apa yang Membuat Kelenjar Kabel Instrumentasi Berbeda?

Memahami persyaratan unik kabel instrumentasi membantu mengidentifikasi fitur kelenjar spesifik yang diperlukan untuk kinerja yang optimal.

Kelenjar kabel instrumentasi berbeda dari kelenjar kabel daya standar dengan menyediakan pelindung EMC, menjaga kontinuitas layar kabel, menawarkan penyegelan yang tepat untuk kabel yang lebih kecil, dan memastikan perlindungan integritas sinyal. Fitur-fitur khusus ini sangat penting untuk aplikasi kontrol dan pengukuran yang sensitif.

Pertimbangan Konstruksi Kabel

Kabel instrumentasi biasanya memiliki beberapa konduktor, penyaringan individual atau keseluruhan, dan bahan isolasi khusus. Tidak seperti kabel daya, kabel ini membawa sinyal tegangan rendah yang sangat rentan terhadap gangguan elektromagnetik. Kelenjar kabel harus mengakomodasi perbedaan konstruksi ini sambil mempertahankan kontinuitas listrik dari sistem penyaringan.

Persyaratan Kontinuitas Layar: Layar atau pelindung kabel harus mempertahankan kontinuitas listrik 360 derajat melalui kelenjar untuk memberikan perlindungan EMC yang efektif. Hal ini memerlukan mekanisme penjepitan khusus yang memastikan kontak yang andal antara layar kabel dan badan kelenjar, yang kemudian terhubung ke penutup peralatan.

Akomodasi Beberapa Kabel: Banyak aplikasi instrumentasi memerlukan beberapa kabel berdiameter kecil untuk masuk melalui satu kelenjar. Kelenjar multi-kabel dengan elemen penyegelan individual untuk setiap kabel memberikan efisiensi ruang sekaligus mempertahankan peringkat IP dan kinerja EMC.

Perlindungan Integritas Sinyal

Sinyal instrumentasi biasanya berupa Loop arus 4-20mA2, komunikasi digital, atau sinyal analog tegangan rendah yang memerlukan perlindungan dari gangguan eksternal. Pemilihan kelenjar secara langsung berdampak pada kualitas sinyal dan keandalan sistem.

Standar Kinerja EMC: Kelenjar kabel instrumentasi harus memenuhi standar EMC tertentu seperti EN 50206 atau IEC 624443, memberikan efektivitas perisai yang terukur di seluruh rentang frekuensi yang relevan. Di Bepto, kelenjar kabel EMC kami mencapai efektivitas perisai >60dB dari 10MHz hingga 1GHz, memastikan perlindungan yang andal untuk sinyal kontrol yang sensitif.

Kualitas Bahan dan Konstruksi

Ketepatan yang diperlukan untuk aplikasi instrumentasi menuntut toleransi produksi dan kualitas material yang lebih tinggi dibandingkan dengan kelenjar kabel standar. Elemen penyegelan harus memberikan kompresi yang konsisten, dan komponen logam memerlukan konduktivitas yang sangat baik untuk kinerja EMC.

Ketahanan Korosi: Instalasi instrumentasi sering kali beroperasi di lingkungan yang menantang di mana korosi dapat mengganggu kinerja penyegelan dan kelistrikan. Konstruksi baja tahan karat 316L dengan perawatan permukaan yang tepat memastikan keandalan jangka panjang dalam pemrosesan kimia, kelautan, dan aplikasi luar ruangan.

Bagaimana Faktor Lingkungan Mempengaruhi Pemilihan Kelenjar?

Kondisi lingkungan secara signifikan memengaruhi pemilihan bahan kelenjar, persyaratan penyegelan, dan kinerja jangka panjang dalam aplikasi instrumentasi.

Faktor lingkungan yang memengaruhi pemilihan kelenjar instrumentasi meliputi suhu ekstrem, paparan bahan kimia, tingkat kelembapan, getaran, dan kondisi atmosfer yang dapat membahayakan integritas penyegelan dan kinerja EMC. Penilaian lingkungan yang tepat memastikan pengoperasian yang andal di seluruh siklus hidup sistem.

Suhu dan Siklus Termal

Sistem instrumentasi sering kali beroperasi pada rentang suhu yang luas, mulai dari instalasi luar ruangan yang mengalami musim dingin -40°C hingga peralatan proses yang mencapai +150°C. Bahan kelenjar dan elemen penyegelan harus mempertahankan kinerja di seluruh suhu ekstrem ini.

Pemilihan Bahan Penyegel: Segel EPDM berkinerja baik dari -40 ° C hingga +150 ° C, sementara fluoroelastomer khusus memperluas jangkauan hingga +200 ° C. Untuk aplikasi suhu rendah yang ekstrem, segel silikon mempertahankan fleksibilitas hingga -55 ° C. Itu koefisien ekspansi termal4 dari bahan yang berbeda harus dipertimbangkan untuk mencegah kegagalan seal selama siklus termal.

Pertimbangan Ekspansi Logam: Logam yang berbeda memuai dengan kecepatan yang berbeda, berpotensi menciptakan celah yang membahayakan kinerja penyegelan dan EMC. Tim teknisi kami dengan hati-hati memilih kombinasi material yang meminimalkan tekanan termal sekaligus menjaga kontinuitas listrik.

Kompatibilitas Bahan Kimia

Industri proses mengekspos kelenjar instrumentasi ke berbagai bahan kimia yang dapat menurunkan bahan penyegel atau menimbulkan korosi pada komponen logam. Penilaian kompatibilitas bahan kimia yang komprehensif sangat penting untuk pengoperasian yang andal.

Saya ingat pernah bekerja dengan Ahmed, seorang manajer proyek di kompleks petrokimia di Dubai, UEA, yang membutuhkan kelenjar kabel untuk unit pemulihan sulfur baru. Lingkungannya meliputi hidrogen sulfida, sulfur dioksida, dan berbagai hidrokarbon pada suhu tinggi. Kami menentukan kelenjar baja tahan karat 316L dengan segel Viton dan pelapis khusus untuk memastikan masa pakai 20 tahun di lingkungan yang agresif ini.

Pengujian Ketahanan Kimia: Pemilihan bahan harus didasarkan pada pengujian kompatibilitas bahan kimia yang sebenarnya, bukan pada pedoman umum. Kami memiliki basis data yang luas tentang data ketahanan bahan kimia untuk berbagai bahan segel dan lapisan logam, memungkinkan pemilihan bahan yang tepat untuk aplikasi tertentu.

Getaran dan Tekanan Mekanis

Peralatan instrumentasi sering mengalami getaran dari mesin di dekatnya, pemuatan angin, atau gerakan yang disebabkan oleh proses. Kelenjar kabel harus menjaga integritas penyegelan dan kontinuitas listrik dalam kondisi dinamis ini.

Fitur Anti-Getaran: Desain kelenjar khusus mencakup mekanisme penguncian yang mencegah pelonggaran akibat getaran, pelepas tegangan kabel yang diperkuat untuk mencegah kelelahan konduktor, dan sistem penyegelan fleksibel yang mengakomodasi pergerakan tanpa mengorbankan kinerja.

Apa Saja Persyaratan Utama EMC dan Perisai?

Performa EMC sering kali menjadi faktor paling penting dalam pemilihan kelenjar kabel instrumentasi, yang secara langsung memengaruhi keandalan sistem dan kepatuhan terhadap peraturan.

Persyaratan EMC utama untuk kelenjar kabel instrumentasi meliputi kontinuitas layar 360 derajat, tingkat efektivitas perisai yang ditentukan, impedansi transfer yang rendah, dan kepatuhan terhadap standar EMC yang relevan untuk lingkungan aplikasi. Desain EMC yang tepat mencegah interferensi yang dapat menyebabkan kesalahan pengukuran atau malfungsi sistem kontrol.

Standar Efektivitas Perisai

Aplikasi yang berbeda memerlukan tingkat kinerja EMC tertentu berdasarkan sensitivitas instrumentasi dan lingkungan elektromagnetik. Lingkungan industri biasanya memerlukan efektivitas perisai 40-60dB, sedangkan aplikasi laboratorium atau medis yang sensitif mungkin memerlukan kinerja >80dB.

Pertimbangan Rentang Frekuensi: Performa EMC harus dievaluasi di seluruh spektrum frekuensi yang relevan. Gangguan frekuensi rendah (50Hz-1kHz) memengaruhi sinyal analog secara berbeda dari gangguan digital frekuensi tinggi (1MHz-1GHz). Kelenjar EMC kami memberikan kinerja yang konsisten di seluruh spektrum, memastikan perlindungan untuk instrumentasi analog dan digital.

Persyaratan Impedansi Transfer: Untuk aplikasi penting, spesifikasi impedansi transfer menentukan impedansi maksimum yang diijinkan antara layar kabel dan badan kelenjar. Nilai di bawah 1mΩ pada DC memastikan kontinuitas layar yang efektif untuk pengukuran yang sensitif.

Metode Penghentian Layar

Metode pengakhiran layar kabel di kelenjar secara signifikan memengaruhi kinerja EMC dan keandalan jangka panjang.

Penjepitan 360 Derajat: Terminasi layar yang paling efektif menggunakan cincin penjepit konduktif yang memberikan kontak seragam di seluruh lingkar kabel. Metode ini memastikan kinerja EMC yang konsisten dan mencegah pembentukan induktansi “kuncir” yang dapat membahayakan pelindung frekuensi tinggi.

Gasket Konduktif: Beberapa aplikasi mendapat manfaat dari gasket konduktif antara kelenjar dan penutup peralatan untuk memastikan kontinuitas listrik yang optimal. Gasket ini mengakomodasi ketidakteraturan permukaan dan mencegah korosi yang memengaruhi kinerja EMC.

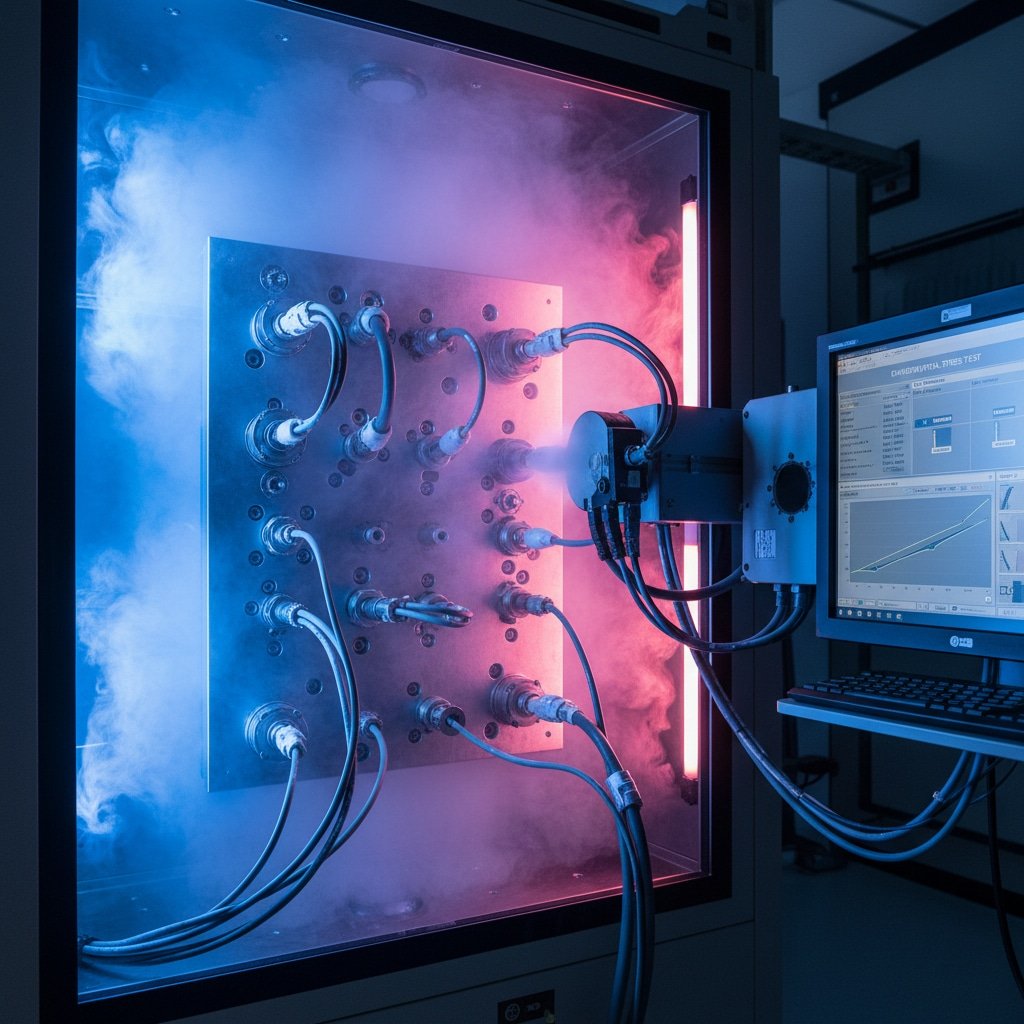

Pengujian dan Verifikasi EMC

Performa EMC yang tepat memerlukan pengujian dan verifikasi sesuai dengan standar yang relevan. Hal ini mencakup pengujian tipe selama pengembangan produk dan verifikasi rutin selama pemasangan.

Metode Pengujian Lapangan: Pengujian kontinuitas sederhana dapat memverifikasi kontinuitas layar dasar, sementara pengukuran impedansi transfer yang lebih canggih memberikan data kinerja EMC kuantitatif. Kami menyediakan prosedur pengujian terperinci dan kriteria penerimaan untuk kelenjar kabel EMC kami untuk memastikan pemasangan yang tepat dan verifikasi kinerja.

Bagaimana Cara Memilih Ukuran Kelenjar dan Jenis Benang yang Tepat?

Pemilihan ukuran dan ulir yang tepat memastikan pemasangan yang aman, kinerja penyegelan yang optimal, dan kompatibilitas dengan peralatan yang ada.

Memilih ukuran kelenjar dan jenis ulir yang tepat memerlukan pengukuran diameter luar kabel, menentukan spesifikasi ulir peralatan, mempertimbangkan persyaratan radius tekukan kabel, dan memungkinkan penambahan atau modifikasi kabel di masa mendatang. Ukuran yang akurat mencegah masalah pemasangan dan memastikan keandalan jangka panjang.

Pengukuran Diameter Kabel

Pengukuran diameter kabel yang akurat sangat penting untuk pemilihan kelenjar yang tepat, terutama pada kabel instrumentasi yang mungkin memiliki penampang melintang yang tidak beraturan karena penyaringan atau pelindung.

Teknik Pengukuran: Gunakan kaliper untuk mengukur kabel di beberapa titik, karena kabel instrumentasi mungkin tidak bulat sempurna. Untuk kabel yang disaring, ukurlah pada selubung luar, bukan pada layarnya. Pertimbangkan penanda atau cetakan kabel yang dapat mempengaruhi diameter efektif.

Pedoman Pemilihan Ukuran: Pilih gland dengan rentang penyegelan yang mengakomodasi diameter kabel yang diukur dengan kompresi yang sesuai. Biasanya, kabel harus berada di dalam 60% tengah dari rentang penyegelan gland untuk kinerja yang optimal. Kompresi yang berlebihan dapat merusak isolasi kabel, sementara kompresi yang kurang dapat mengganggu integritas penyegelan.

Kompatibilitas Jenis Benang dan Peralatan

Kompatibilitas ulir antara kelenjar dan penutup peralatan sangat penting untuk pemasangan dan kinerja yang tepat.

Jenis Benang Umum: Aplikasi instrumentasi biasanya menggunakan ulir metrik (M12, M16, M20, M25), ulir NPT (1/2″, 3/4″, 1″), atau ulir khusus seperti PG atau BSP. Verifikasi spesifikasi ulir yang tepat dari dokumentasi peralatan, karena identifikasi visual tidak dapat diandalkan.

Persyaratan Keterlibatan Benang: Pastikan pengikatan ulir yang memadai untuk lingkungan aplikasi. Aplikasi dengan getaran tinggi atau tekanan tinggi mungkin memerlukan pengikatan ulir tambahan atau senyawa pengunci ulir untuk mencegah pelonggaran.

Pertimbangan Ruang Instalasi

Pertimbangkan ruang yang tersedia untuk pemasangan kelenjar, termasuk akses untuk alat pemasangan dan kebutuhan perawatan di masa mendatang.

Persyaratan Radius Tikungan: Kabel instrumentasi sering kali memiliki spesifikasi radius tikungan minimum yang harus dipertahankan untuk mencegah degradasi sinyal. Pastikan ruang yang memadai di sekitar kelenjar untuk perutean kabel yang tepat tanpa melebihi batas radius tikungan.

Aplikasi Multi-Kabel: Ketika beberapa kabel masuk melalui masing-masing kelenjar, pertimbangkan persyaratan jarak dan potensi penggandengan elektromagnetik di antara kabel yang berdekatan. Jarak dan perutean yang tepat dapat meminimalkan crosstalk dan gangguan.

Di Bepto, kami menyediakan panduan ukuran yang komprehensif dan dukungan teknis untuk membantu pelanggan memilih konfigurasi kelenjar yang optimal untuk aplikasi instrumentasi spesifik mereka. Tim teknisi kami dapat meninjau spesifikasi kabel dan persyaratan pemasangan untuk merekomendasikan produk yang paling sesuai dari berbagai macam EMC dan kelenjar kabel instrumentasi kami.

Kesimpulan

Memilih cable gland yang tepat untuk aplikasi instrumentasi dan kontrol memerlukan pertimbangan yang cermat terhadap karakteristik kabel, kondisi lingkungan, persyaratan EMC, dan kendala pemasangan. Sifat khusus dari sinyal instrumentasi menuntut kelenjar yang memberikan kinerja EMC yang unggul, penyegelan yang tepat, dan keandalan jangka panjang. Faktor lingkungan seperti suhu, bahan kimia, dan getaran secara signifikan memengaruhi pemilihan bahan dan persyaratan desain. Performa EMC, termasuk efektivitas perisai dan kontinuitas layar, sering kali merupakan faktor paling penting untuk sistem kontrol yang sensitif. Pemilihan ukuran dan benang yang tepat memastikan pemasangan yang aman dan kinerja yang optimal. Di Bepto, pengalaman kami selama satu dekade dalam pembuatan kelenjar kabel instrumentasi, dikombinasikan dengan kemampuan pengujian komprehensif dan sertifikasi kualitas kami, memungkinkan kami memberikan solusi yang andal bahkan untuk aplikasi sistem kontrol yang paling berat sekalipun. Apakah Anda memerlukan kelenjar EMC standar atau solusi khusus untuk persyaratan unik, pemilihan dan pemasangan yang tepat memastikan integritas sinyal dan keandalan sistem selama bertahun-tahun operasi bebas masalah.

Tanya Jawab Tentang Pemilihan Kelenjar Kabel Instrumentasi

T: Apa perbedaan antara kelenjar kabel EMC dan kelenjar kabel biasa untuk instrumentasi?

A: Kelenjar kabel EMC menyediakan pelindung elektromagnetik dan menjaga kontinuitas layar kabel, sementara kelenjar biasa hanya menawarkan penyegelan dasar. Versi EMC menyertakan sistem penjepitan konduktif dan mencapai tingkat efektivitas perisai tertentu (biasanya 40-80dB) yang penting untuk melindungi sinyal instrumentasi yang sensitif dari gangguan.

T: Bagaimana cara menentukan ukuran kelenjar kabel yang tepat untuk kabel instrumentasi saya?

A: Ukur diameter luar kabel dengan kaliper pada beberapa titik, lalu pilih kelenjar dengan rentang penyegelan di mana kabel Anda berada di tengah-tengah 60% dari rentang tersebut. Untuk kabel yang disaring, ukur di atas selubung luar, dan pertimbangkan tanda kabel yang memengaruhi diameter efektif.

T: Dapatkah saya menggunakan satu kelenjar kabel untuk beberapa kabel instrumentasi?

A: Ya, kelenjar multi-kabel tersedia dengan elemen penyegelan individual untuk setiap kabel. Hal ini mempertahankan peringkat IP dan kinerja EMC sekaligus menghemat ruang panel. Pastikan setiap diameter kabel berada dalam rentang penyegelan dan pertimbangkan potensi kopling elektromagnetik di antara kabel yang berdekatan.

T: Jenis ulir apa yang harus saya pilih untuk kelenjar kabel instrumentasi?

A: Pemilihan ulir tergantung pada spesifikasi peralatan Anda. Jenis yang umum termasuk metrik (M12, M16, M20, M25), NPT (1/2″, 3/4″, 1″), dan ulir PG. Selalu verifikasi spesifikasi ulir yang tepat dari dokumentasi peralatan daripada identifikasi visual untuk memastikan kesesuaian dan penyegelan yang tepat.

T: Seberapa pentingkah efektivitas pelindung EMC untuk aplikasi instrumentasi?

A: Efektivitas pelindung EMC sangat penting untuk aplikasi instrumentasi, biasanya membutuhkan 40-60dB untuk lingkungan industri dan >80dB untuk aplikasi sensitif. Performa EMC yang buruk dapat menyebabkan kesalahan pengukuran, gangguan sinyal, dan kegagalan fungsi sistem kontrol, sehingga pemilihan kelenjar EMC yang tepat sangat penting untuk pengoperasian yang andal.

-

Pahami apa itu Kompatibilitas Elektromagnetik (EMC) dan mengapa hal ini sangat penting untuk sistem elektronik. ↩

-

Penjelasan mengenai standar loop arus 4-20mA yang digunakan dalam sistem kontrol industri. ↩

-

Akses ikhtisar resmi standar IEC 62444 untuk kelenjar kabel industri. ↩

-

Jelajahi konsep teknik ekspansi termal dan bagaimana hal itu dihitung untuk material yang berbeda. ↩