Kegagalan peralatan tahan ledakan di lingkungan berbahaya dapat mengakibatkan insiden bencana, dengan desain jalur api yang tidak tepat bertanggung jawab atas 60% Ex d1 kegagalan selungkup menurut laporan keselamatan industri. Banyak insinyur berjuang untuk memahami hubungan kompleks antara geometri jalur api, toleransi permukaan akhir, dan efektivitas penahanan ledakan, yang sering kali menyebabkan kesalahan spesifikasi yang membahayakan keselamatan.

Kelenjar kabel tahan ledakan menggunakan jalur nyala yang direkayasa secara tepat dengan rasio panjang-ke-celah tertentu (biasanya minimum 25: 1), toleransi kekasaran permukaan di bawah Ra 6,3μm, dan dimensi celah dipertahankan dalam ± 0,05 mm untuk mencegah transmisi nyala melalui sambungan. Desain jalur nyala api menciptakan area permukaan pendinginan yang cukup untuk mengurangi gas pembakaran di bawah suhu penyalaan sebelum gas tersebut dapat keluar dari selungkup, memastikan keamanan intrinsik dalam atmosfer yang mudah meledak.

Tahun lalu, Ahmed Hassan, insinyur keselamatan di sebuah fasilitas petrokimia di Dubai, menghubungi kami setelah menemukan bahwa kelenjar kabel tahan ledakan "setara" mereka mengalami kegagalan ATEX2 uji sertifikasi. Toleransi jalur nyala api tidak konsisten, dengan beberapa unit menunjukkan celah melebihi 0,3 mm - jauh melampaui maksimum 0,15 mm untuk aplikasi Grup IIC mereka. Kelenjar kabel Ex d kami yang dikerjakan secara presisi dengan geometri jalur nyala yang diverifikasi membantu mereka mencapai kepatuhan sertifikasi 100%!

Daftar Isi

- Apa yang Membuat Desain Jalur Api Sangat Penting dalam Kelenjar Kabel Tahan Ledakan?

- Bagaimana Persyaratan Toleransi Mempengaruhi Kinerja Tahan Ledakan?

- Apa Saja Parameter Desain Utama untuk Jalur Api yang Efektif?

- Bagaimana Kelompok Gas yang Berbeda Berdampak pada Persyaratan Desain Kelenjar Kabel?

- Metode Kontrol Kualitas Apa yang Memastikan Kinerja Jalur Api yang Konsisten?

- Tanya Jawab Tentang Desain Kelenjar Kabel Tahan Ledakan

Apa yang Membuat Desain Jalur Api Sangat Penting dalam Kelenjar Kabel Tahan Ledakan?

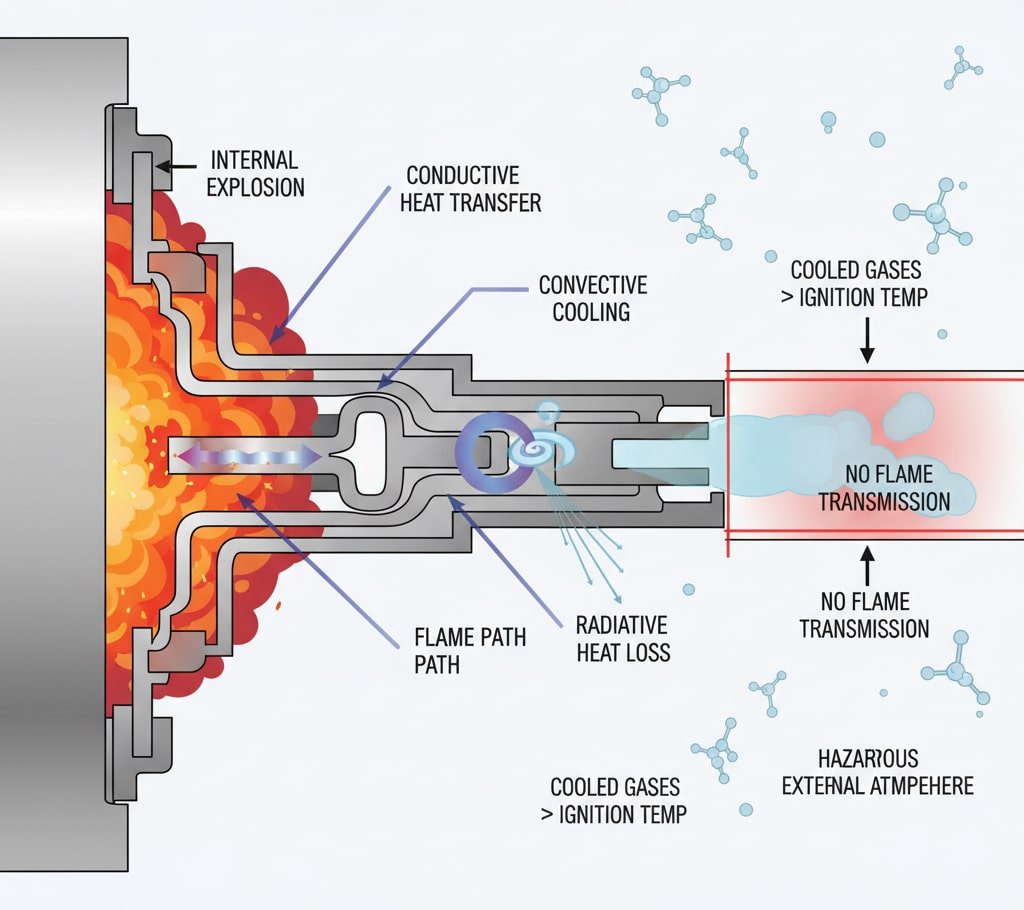

Prinsip dasar perlindungan tahan ledakan bergantung pada penahanan ledakan internal sekaligus mencegah transmisi api ke atmosfer berbahaya eksternal melalui jalur api yang direkayasa secara tepat.

Desain jalur nyala api sangat penting karena menciptakan zona pendinginan terkendali yang mengurangi suhu gas pembakaran di bawah titik penyalaan atmosfer eksplosif eksternal. Geometri jalur nyala api harus menyediakan waktu kontak area permukaan yang cukup (biasanya 0,5-2 milidetik) untuk menyerap energi panas dari gas yang mengembang, sambil mempertahankan integritas struktural di bawah tekanan ledakan hingga 20 bar. Desain yang tepat mencegah terobosan api yang dapat menyalakan gas eksplosif di sekitarnya.

Fisika Pemadaman Api

Ketika ledakan internal terjadi di dalam selungkup Ex d, jalur nyala api berfungsi sebagai penghalang termal yang secara progresif mendinginkan gas yang keluar. Mekanisme pendinginan beroperasi melalui tiga metode perpindahan panas utama:

Perpindahan Panas Konduktif: Permukaan jalur api logam menyerap energi panas dari gas pembakaran yang panas, dengan laju perpindahan panas tergantung pada material konduktivitas termal3 dan kontak area permukaan.

Pendinginan Konvektif: Aliran gas yang bergejolak melalui saluran jalur api yang sempit meningkatkan koefisien perpindahan panas, sehingga meningkatkan efektivitas pendinginan melalui konveksi paksa.

Kehilangan Panas Radiatif: Gas bersuhu tinggi memancarkan radiasi termal yang diserap oleh permukaan logam di sekelilingnya, sehingga berkontribusi pada penurunan suhu secara keseluruhan.

Jalur api mesin presisi kami mencapai tingkat pendinginan 800-1200°C per milidetik, memastikan suhu gas turun di bawah 200°C sebelum mencapai atmosfer eksternal - jauh di bawah suhu penyalaan hidrokarbon pada umumnya, yaitu 300-500°C.

Bagaimana Persyaratan Toleransi Mempengaruhi Kinerja Tahan Ledakan?

Toleransi produksi secara langsung memengaruhi efektivitas jalur api, bahkan penyimpangan kecil pun berpotensi membahayakan integritas tahan ledakan dan kepatuhan sertifikasi.

Persyaratan toleransi memengaruhi kinerja tahan ledakan dengan mengontrol dimensi celah kritis yang menentukan efektivitas pemadaman api. Toleransi celah harus dipertahankan dalam ± 0,02-0,05 mm tergantung pada klasifikasi kelompok gas, dengan Grup IIC memerlukan toleransi paling ketat karena kecepatan rambat api hidrogen yang tinggi. Toleransi permukaan akhir di bawah Ra 6,3μm memastikan karakteristik perpindahan panas yang konsisten, sementara toleransi ulir mengontrol pengulangan perakitan dan kinerja penyegelan jangka panjang.

Spesifikasi Toleransi Kritis

| Parameter | Kelompok IIA | Kelompok IIB | Kelompok IIC |

|---|---|---|---|

| Celah Maksimum | 0.20mm | 0.15mm | 0.10mm |

| Toleransi Kesenjangan | ± 0,05mm | ± 0,03mm | ± 0,02mm |

| Permukaan akhir | Ra 6.3μm | Ra 3.2μm | Ra 1.6μm |

| Toleransi Benang | 6H / 6g | 5H / 6g | 4H / 5g |

David Mitchell, supervisor pemeliharaan di pabrik pemrosesan kimia di Manchester, Inggris, mengalami hal ini secara langsung ketika kelenjar kabel mereka mulai gagal dalam tes inspeksi rutin. Investigasi mengungkapkan bahwa dimensi celah telah meningkat sebesar 0,08 mm karena siklus termal dan korosi, melebihi batas Grup IIB. Proses manufaktur presisi kami mempertahankan toleransi dalam ± 0,02 mm bahkan setelah 10 tahun masa pakai, memastikan kinerja keselamatan yang konsisten.

Dampak Proses Manufaktur

Presisi Pemesinan CNC: Pusat permesinan CNC 5-sumbu kami mempertahankan akurasi posisi dalam ± 0,01 mm, memastikan geometri jalur api yang konsisten di seluruh batch produksi.

Verifikasi Kontrol Kualitas: Setiap kelenjar kabel tahan ledakan menjalani verifikasi dimensi menggunakan mesin pengukur koordinat (CMM)4 dengan resolusi 0,005 mm, mendokumentasikan kepatuhan terhadap persyaratan sertifikasi.

Konsistensi Material: Kami menggunakan baja tahan karat 316L bersertifikat dengan struktur butiran dan kekerasan permukaan yang terkontrol untuk memastikan sifat termal dan mekanis yang dapat diprediksi di seluruh desain jalur api.

Apa Saja Parameter Desain Utama untuk Jalur Api yang Efektif?

Desain jalur nyala api yang efektif memerlukan pengoptimalan yang cermat terhadap berbagai parameter geometris dan material untuk mencapai penahanan ledakan yang andal di berbagai kondisi operasi.

Parameter desain utama meliputi rasio panjang jalur api terhadap celah (minimum 25:1 untuk sebagian besar aplikasi), pengoptimalan area permukaan untuk perpindahan panas maksimum, panjang pengikatan ulir (minimum 5 ulir penuh), sifat termal material, dan konfigurasi sambungan. Jalur nyala api harus menyediakan area permukaan pendinginan yang memadai sambil mempertahankan kekuatan mekanis di bawah tekanan ledakan, dengan perhitungan desain yang diverifikasi melalui pengujian ekstensif dan protokol sertifikasi.

Pertimbangan Desain Geometris

Rasio Panjang terhadap Celah: Parameter fundamental ini menentukan efektivitas pendinginan, dengan jalur yang lebih panjang memberikan lebih banyak area permukaan perpindahan panas. Rasio tipikal berkisar antara 25:1 untuk Grup IIA hingga 40:1 untuk aplikasi Grup IIC.

Optimalisasi Profil Benang: Profil ulir yang dimodifikasi meningkatkan area kontak permukaan sebesar 30-40% dibandingkan dengan ulir standar, sehingga meningkatkan perpindahan panas sekaligus mempertahankan kekuatan mekanis.

Kontrol Kekasaran Permukaan: Tekstur permukaan yang terkontrol mengoptimalkan koefisien perpindahan panas sekaligus mencegah percepatan aliran gas yang dapat mengurangi efektivitas pendinginan.

Kriteria Pemilihan Bahan

Konduktivitas Termal: Bahan konduktivitas termal yang tinggi (paduan tembaga, aluminium perunggu) memberikan perpindahan panas yang unggul tetapi mungkin kurang tahan korosi untuk lingkungan yang keras.

Ketahanan Korosi: Baja tahan karat kelas 316L dan dupleks 2205 menawarkan ketahanan korosi yang sangat baik sekaligus mempertahankan sifat termal yang memadai untuk sebagian besar aplikasi.

Sifat Mekanis: Kekuatan luluh di atas 300 MPa memastikan integritas struktural di bawah tekanan ledakan, dengan ketahanan lelah yang penting untuk aplikasi bersepeda.

Bagaimana Kelompok Gas yang Berbeda Berdampak pada Persyaratan Desain Kelenjar Kabel?

Klasifikasi kelompok gas secara langsung memengaruhi parameter desain jalur nyala api, dengan gas yang lebih berbahaya membutuhkan spesifikasi geometris dan toleransi yang semakin ketat.

Kelompok gas yang berbeda memengaruhi desain kelenjar kabel melalui berbagai variasi Celah Aman Eksperimental Maksimum (MESG)5 nilai dan kebutuhan energi penyalaan. Gas Grup IIA (propana, butana) memungkinkan celah jalur nyala yang lebih besar hingga 0,9 mm, gas Grup IIB (etilena, hidrogen sulfida) membutuhkan celah di bawah 0,5 mm, sedangkan gas Grup IIC (hidrogen, asetilena) membutuhkan celah yang sangat presisi di bawah 0,3 mm. Perhitungan desain harus memperhitungkan karakteristik pembakaran dan kecepatan perambatan api yang unik dari setiap kelompok gas.

Karakteristik Kelompok Gas

| Grup Gas | Gas Representatif | Rentang MESG | Tantangan Desain |

|---|---|---|---|

| IIA | Propana, Metana | 0,9-1,14mm | Toleransi standar |

| IIB | Etilen, Etil Eter | 0,5-0,9mm | Presisi yang ditingkatkan |

| IIC | Hidrogen, Asetilena | 0,3-0,5 mm | Toleransi yang sangat ketat |

Kelompok IIC Kompleksitas Desain: Sifat unik hidrogen menciptakan persyaratan desain yang paling menuntut, dengan kecepatan nyala mencapai 3,5 m/detik dan energi penyalaan serendah 0,02 mJ. Kelenjar kabel Grup IIC kami menggabungkan fitur-fitur khusus termasuk:

- Jalur api yang sangat presisi dengan celah yang dipertahankan dalam ± 0,01 mm

- Persyaratan permukaan akhir yang ditingkatkan (Ra 0,8μm)

- Senyawa benang khusus untuk mencegah penggetasan hidrogen

- Panjang jalur nyala api yang diperpanjang untuk efektivitas pendinginan maksimum

Maria Rodriguez, teknisi proses di fasilitas produksi hidrogen di Barcelona, Spanyol, membutuhkan kelenjar kabel Grup IIC untuk pabrik elektrolisis baru mereka. Unit Grup IIB standar tidak mencukupi karena karakteristik hidrogen yang sangat mudah terbakar. Desain khusus Grup IIC kami memberikan margin keamanan yang diperlukan sambil mempertahankan kinerja penyegelan yang andal di lingkungan hidrogen bertekanan tinggi.

Metode Kontrol Kualitas Apa yang Memastikan Kinerja Jalur Api yang Konsisten?

Protokol kontrol kualitas yang komprehensif sangat penting untuk menjaga konsistensi kinerja tahan ledakan di seluruh batch produksi dan selama masa pakai.

Metode kontrol kualitas meliputi verifikasi dimensi menggunakan mesin pengukur koordinat (CMM), pengujian kekasaran permukaan dengan profilometer kontak, pengujian tekanan hingga tekanan pengenal 1,5x, verifikasi kontinuitas jalur nyala, pelacakan sertifikasi material, dan pemantauan kontrol proses statistik (SPC). Setiap kelenjar kabel menerima dokumentasi sertifikasi individual dengan hasil pengujian yang dapat dilacak, memastikan kepatuhan terhadap standar ATEX, IECEx, dan UL selama proses pembuatan.

Ikhtisar Protokol Inspeksi

Verifikasi Bahan Masuk: Semua bahan baku menjalani analisis komposisi kimia, pengujian properti mekanis, dan verifikasi dimensi sebelum rilis produksi.

Pemantauan Dalam Proses: Pemantauan SPC waktu nyata melacak dimensi kritis selama operasi pemesinan, dengan penolakan otomatis terhadap komponen yang melebihi batas toleransi.

Pemeriksaan Akhir: Verifikasi dimensi 100% untuk geometri jalur nyala api, spesifikasi ulir, dan persyaratan permukaan akhir menggunakan peralatan pengukuran yang telah dikalibrasi.

Kepatuhan Sertifikasi

Sistem manajemen mutu kami mempertahankan sertifikasi termasuk:

- Manajemen Mutu ISO 9001:2015

- IATF 16949 Kualitas Otomotif

- Kepatuhan terhadap Petunjuk ATEX 2014/34/EU

- Skema sertifikasi internasional IECEx

- Standar tahan ledakan UL 1203

Dokumentasi Penelusuran: Setiap kelenjar kabel tahan ledakan mencakup dokumentasi komprehensif yang melacak sertifikat material, laporan inspeksi dimensi, hasil uji tekanan, dan verifikasi kepatuhan sertifikasi. Dokumentasi ini mendukung audit keselamatan dan persyaratan kepatuhan terhadap peraturan di seluruh siklus hidup produk.

Tanya Jawab Tentang Desain Kelenjar Kabel Tahan Ledakan

T: Berapa panjang jalur api minimum yang diperlukan untuk kelenjar kabel tahan ledakan?

A: Panjang jalur nyala minimum tergantung pada klasifikasi kelompok gas dan lebar celah, biasanya membutuhkan rasio panjang-ke-celah 25:1 untuk Grup IIA, 30:1 untuk Grup IIB, dan 40:1 untuk aplikasi Grup IIC. Panjang aktual berkisar antara 6-15mm tergantung pada ukuran ulir dan konfigurasi desain.

T: Seberapa sering kelenjar kabel tahan ledakan harus diperiksa di area berbahaya?

A: Frekuensi pemeriksaan tergantung pada kondisi lingkungan dan persyaratan peraturan, biasanya berkisar dari pemeriksaan triwulanan dalam lingkungan kimiawi yang keras hingga pemeriksaan tahunan dalam kondisi sedang. Parameter kritis meliputi dimensi celah, kondisi ulir, dan verifikasi integritas penyegelan.

T: Dapatkah kelenjar kabel tahan ledakan diperbaiki atau diperbaharui setelah rusak?

A: Kelenjar kabel tahan ledakan tidak boleh diperbaiki atau dimodifikasi karena hal ini akan mengganggu integritas sertifikasi dan kinerja keselamatan. Kerusakan apa pun pada permukaan jalur api, ulir, atau komponen penyegelan memerlukan penggantian lengkap dengan unit bersertifikasi untuk mempertahankan perlindungan tahan ledakan.

T: Apa yang menyebabkan degradasi jalur api pada kelenjar kabel tahan ledakan?

A: Penyebab degradasi yang umum termasuk korosi akibat paparan bahan kimia, keausan mekanis akibat siklus termal, penumpukan kontaminasi pada celah jalur api, dan pemasangan yang tidak tepat yang menyebabkan kerusakan ulir. Inspeksi rutin dan pemeliharaan preventif membantu mengidentifikasi degradasi sebelum kinerja keselamatan terganggu.

T: Bagaimana cara memverifikasi bahwa kelenjar kabel tahan ledakan memenuhi persyaratan kelompok gas spesifik saya?

A: Verifikasi kepatuhan kelompok gas melalui dokumentasi sertifikasi yang menunjukkan tanda ATEX/IECEx, laporan pengujian yang mengonfirmasi nilai MESG, sertifikat inspeksi dimensi, dan catatan penelusuran material. Setiap kelenjar kabel harus menyertakan sertifikasi individual dengan peringkat kelompok gas dan klasifikasi suhu tertentu.

-

Pelajari tentang metode perlindungan "Ex d" atau "tahan api", yang mengandung ledakan internal dan memadamkan api. ↩

-

Lihat persyaratan resmi arahan ATEX Uni Eropa untuk peralatan yang digunakan dalam atmosfer yang mudah meledak. ↩

-

Pahami sifat material dasar yang mengukur kemampuan suatu zat untuk menghantarkan panas. ↩

-

Jelajahi teknologi di balik CMM dan bagaimana CMM digunakan untuk pengukuran 3D yang tepat dan pemeriksaan kualitas. ↩

-

Ketahui bagaimana MESG ditentukan dan digunakan untuk mengklasifikasikan gas yang mudah terbakar ke dalam kelompok-kelompok untuk merancang peralatan tahan ledakan. ↩