Kebocoran gas di lingkungan yang berbahaya bisa menjadi bencana besar. Satu segel yang gagal di fasilitas petrokimia atau anjungan lepas pantai dapat memicu ledakan, bencana lingkungan, dan hilangnya nyawa. Namun, banyak insinyur masih kesulitan untuk mencapai penyegelan kedap gas yang andal dalam aplikasi entri kabel.

Penyegelan kedap gas dengan kelenjar penghalang memerlukan pemilihan senyawa yang tepat, teknik pemasangan yang tepat, dan pengujian integritas secara teratur untuk mencegah migrasi gas melalui inti kabel dan mempertahankan klasifikasi keamanan area berbahaya. Kelenjar khusus ini menciptakan beberapa penghalang terhadap penetrasi gas sekaligus menjaga kontinuitas listrik dan perlindungan mekanis.

Tiga bulan yang lalu, saya menerima panggilan darurat dari Hassan, manajer operasi di sebuah fasilitas pemrosesan gas alam di Qatar. Selama inspeksi keselamatan rutin, mereka menemukan jejak gas di ruang kontrol listrik mereka - situasi yang berpotensi menimbulkan ledakan. Penyebabnya? Kelenjar kabel yang tidak disegel dengan benar sehingga memungkinkan migrasi gas melalui celah kabel multi-inti. Kami harus mengerahkan tim teknis kami dalam waktu 24 jam untuk mencegah penghentian fasilitas secara total 😰

Daftar Isi

- Apa Itu Kelenjar Kabel Penghalang dan Mengapa Sangat Penting?

- Bagaimana Cara Kerja Mekanisme Penyegelan Kedap Gas?

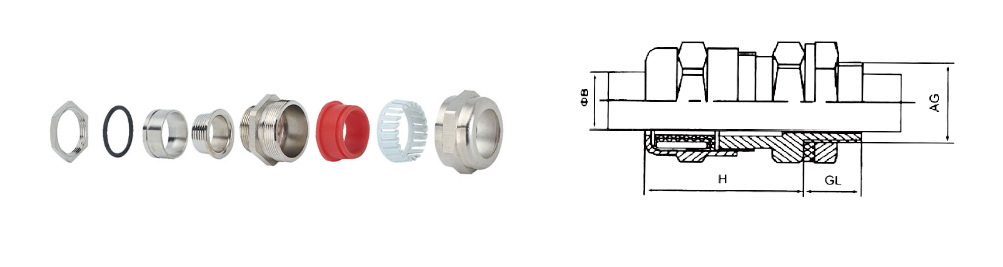

- Apa Saja Komponen Utama untuk Penyegelan Gas yang Efektif?

- Bagaimana Cara Memilih Kelenjar Penghalang yang Tepat untuk Aplikasi Anda?

- Apa Saja Prosedur Pemasangan dan Pengujian yang Tepat?

- Tanya Jawab Tentang Kelenjar Penghalang Kedap Gas

Apa Itu Kelenjar Kabel Penghalang dan Mengapa Sangat Penting?

Memahami kelenjar penghalang sangat penting bagi siapa pun yang bekerja di instalasi area berbahaya di mana penahanan gas sangat penting.

Kelenjar kabel penghalang adalah perangkat penyegelan khusus yang mencegah migrasi gas melalui inti kabel dan celah, mempertahankan klasifikasi area berbahaya dengan menciptakan beberapa penghalang fisik terhadap penetrasi gas yang mudah meledak. Mereka wajib ada di Area berbahaya Zona 1 dan Zona 21 di mana terdapat gas yang mudah terbakar.

Ilmu di Balik Migrasi Gas

Migrasi gas terjadi melalui beberapa jalur dalam instalasi kabel standar:

- Celah inti kabel: Celah mikroskopis antara konduktor individu

- Ruang terdampar konduktor: Kantong udara dalam konstruksi kawat yang terdampar

- Permeabilitas selubung: Difusi molekuler melalui bahan jaket kabel

- Kesenjangan antarmuka: Jarak bebas antara kabel dan elemen penyegelan kelenjar

Persyaratan Peraturan

Standar internasional mewajibkan penyegelan kedap gas pada aplikasi tertentu:

| Standar | Lingkup Aplikasi | Persyaratan Kedap Gas |

|---|---|---|

| IEC 60079-14 | Instalasi area berbahaya | Wajib untuk Zona 1, direkomendasikan Zona 2 |

| ATEX 2014/34/EU | Atmosfer ledakan Eropa | Diperlukan untuk peralatan Kategori 1 dan 2 |

| NEC Pasal 501 | Lokasi berbahaya di AS | Instalasi Kelas I Divisi 1 dan 2 |

| API RP 500 | Industri perminyakan | Fasilitas hulu dan hilir |

Konsekuensi dari Penyegelan yang Tidak Memadai

Risiko migrasi gas jauh melampaui kepatuhan terhadap peraturan:

- Bahaya ledakan: Gas yang terakumulasi dapat mencapai konsentrasi yang mudah meledak

- Kerusakan peralatan: Gas korosif menyerang komponen listrik

- Kontaminasi lingkungan: Pelepasan gas beracun ke area yang aman

- Penghentian operasional: Sistem keselamatan memicu penghentian di seluruh fasilitas

- Tanggung jawab hukum: Ketidakpatuhan terhadap peraturan keselamatan

Di Bepto, kami telah menyaksikan konsekuensi buruk dari penyegelan gas yang tidak memadai. Itulah mengapa kelenjar penghalang kami menjalani pengujian ketat dengan standar IEC 60079-1, memastikan kinerja yang andal dalam aplikasi yang paling menuntut.

Bagaimana Cara Kerja Mekanisme Penyegelan Kedap Gas?

Prinsip-prinsip teknik di balik penyegelan kedap gas yang efektif melibatkan beberapa teknologi pelengkap yang bekerja bersama.

Mekanisme penyegelan kedap gas menggabungkan segel kompresi elastomer, senyawa penyegelan yang menembus celah kabel, dan penghalang mekanis yang secara fisik memblokir jalur gas. Sistem yang paling efektif menggunakan prinsip penyegelan redundan untuk memastikan keandalan meskipun satu mekanisme gagal.

Teknologi Penyegelan Utama

Sistem Penyegelan Kompresi

Segel kompresi tradisional bekerja dengan mengubah bentuk bahan elastomer di sekitar selubung luar kabel:

- Keuntungan: Sederhana, andal, hemat biaya

- Keterbatasan: Tidak dapat menutup celah inti kabel

- Aplikasi: Penyegelan lingkungan dasar, area yang tidak berbahaya

Sistem Injeksi Senyawa

Kelenjar penghalang tingkat lanjut menyuntikkan senyawa penyegel ke dalam celah kabel:

- Mekanisme: Senyawa dengan viskositas rendah menembus celah konduktor

- Proses pengawetan: Senyawa mempolimerisasi2 untuk membentuk penghalang permanen

- Efektivitas: Memblokir jalur gas mikroskopis

- Daya tahan: Mempertahankan integritas segel selama lebih dari 20 tahun

Sistem Penghalang Mekanis

Hambatan fisik mencegah aliran gas melalui jalur alternatif:

- Penghalang yang kokoh: Cakram logam atau polimer memblokir inti kabel

- Hambatan yang dapat diperluas: Bahan yang membengkak saat terkena gas

- Sistem kombinasi: Beberapa jenis penghalang untuk redundansi

Kimia Senyawa Penyegel

Efektivitas kelenjar penghalang sangat bergantung pada formulasi senyawa penyekat:

| Jenis Senyawa | Properti Utama | Aplikasi Khas |

|---|---|---|

| Poliuretan | Daya rekat yang sangat baik, tahan terhadap bahan kimia | Industri umum, kelautan |

| Silikon | Stabilitas suhu, fleksibilitas | Aplikasi suhu tinggi |

| Epoksi | Kekuatan mekanik yang unggul, daya tahan | Instalasi permanen |

| Formulasi hibrida | Dioptimalkan untuk jenis gas tertentu | Aplikasi khusus |

Fasilitas Hassan di Qatar: Sebuah Studi Kasus dalam Pemilihan Senyawa

Masih ingat dengan fasilitas pemrosesan gas milik Hassan? Inilah cara kami memecahkan tantangan penyegelan kritis mereka:

Analisis Masalah:

- Migrasi gas alam (metana) melalui kabel kontrol 24-inti

- Lingkungan bertekanan tinggi (tekanan operasi 15 bar)

- Kisaran suhu: -10°C hingga +60°C

- Kontaminasi hidrogen sulfida yang membutuhkan ketahanan kimiawi

Implementasi Solusi:

- Senyawa hibrida poliuretan-silikon yang dipilih untuk ketahanan gas yang optimal

- Menerapkan sistem penghalang ganda dengan segel primer dan sekunder

- Menggunakan teknik injeksi tekanan untuk penetrasi celah yang lengkap

- Sistem pemantauan tekanan yang terpasang untuk verifikasi integritas segel yang sedang berlangsung

Hasil:

- Deteksi gas nol setelah pengujian tekanan 72 jam

- Fasilitas kembali beroperasi penuh dalam waktu 48 jam

- Pengujian lanjutan pada 6 bulan mengkonfirmasi integritas segel yang berkelanjutan

- Klien menerapkan kelenjar penghalang kami di seluruh fasilitas (200+ unit)

Apa Saja Komponen Utama untuk Penyegelan Gas yang Efektif?

Mencapai penyegelan kedap gas yang andal membutuhkan pemahaman dan pengoptimalan setiap komponen dalam sistem penyegelan.

Penyegelan gas yang efektif bergantung pada desain badan kelenjar yang tepat, pemilihan senyawa penyegelan yang sesuai, konstruksi kabel yang kompatibel, dan prosedur pemasangan yang tepat. Setiap komponen harus dioptimalkan untuk jenis gas, tekanan, dan kondisi lingkungan tertentu yang ada dalam aplikasi Anda.

Pertimbangan Desain Badan Kelenjar

Pemilihan Bahan

Bahan bodi kelenjar secara langsung memengaruhi performa penyegelan:

- Kuningan (CW617N): Kemampuan mesin yang sangat baik, ketahanan korosi yang baik

- Baja Tahan Karat 316L: Ketahanan kimiawi yang unggul, aplikasi kelautan

- Aluminium: Ringan, bagus untuk lingkungan yang tidak korosif

- Paduan khusus: Hastelloy, Inconel untuk paparan bahan kimia ekstrem

Desain dan Toleransi Benang

Penguliran yang presisi memastikan kompresi seal yang tepat:

- Keakuratan pitch benang: Toleransi ± 0,05 mm untuk kompresi yang konsisten

- Permukaan akhir: Ra 1,6μm maksimum untuk kontak segel yang optimal

- Keterlibatan benang: Minimal 5 ulir penuh untuk integritas mekanis

Spesifikasi Elemen Penyegelan

Persyaratan Segel Utama

- Kompatibilitas material: Harus tahan terhadap jenis gas target

- Rasio kompresi: 15-25% untuk penyegelan optimal tanpa kerusakan

- Stabilitas suhu: Mempertahankan properti di seluruh rentang operasi

- Ketahanan terhadap bahan kimia: Tidak ada degradasi dari bahan kimia proses

Karakteristik Segel Sekunder

- Fungsi redundansi: Mekanisme penyegelan independen

- Indikasi kegagalan: Deteksi kompromi segel secara visual atau terukur

- Akses pemeliharaan: Dapat diganti tanpa pemutusan kabel

- Stabilitas jangka panjang: Ekspektasi masa pakai lebih dari 20 tahun

Kompatibilitas Konstruksi Kabel

Dampak Konfigurasi Konduktor

Konstruksi kabel yang berbeda menghadirkan tantangan penyegelan yang berbeda pula:

| Jenis Kabel | Kesulitan Penyegelan | Persyaratan Khusus |

|---|---|---|

| Konduktor padat | Rendah | Penyegelan kompresi standar |

| Konduktor terdampar | Sedang | Penetrasi majemuk diperlukan |

| Untaian fleksibel / halus | Tinggi | Senyawa khusus dengan viskositas rendah |

| Kabel lapis baja | Sangat Tinggi | Proses penyegelan multi-tahap |

Pertimbangan Bahan Selubung

Bahan selubung kabel memengaruhi daya rekat dan kompatibilitas senyawa:

- Selubung PVC: Daya rekat senyawa yang baik, permeabilitas gas sedang

- Selubung XLPE: Sifat kelistrikan yang sangat baik, membutuhkan primer untuk daya rekat

- Sarung PUR: Fleksibilitas yang unggul, kompatibilitas bahan kimia sangat penting

- Selubung fluoropolimer: Ketahanan kimiawi yang luar biasa, daya rekat yang sulit

Kontrol Kualitas dan Komponen Pengujian

Peralatan Pengujian Tekanan

- Uji kemampuan tekanan: 1,5x tekanan operasi maksimum

- Pemantauan penurunan tekanan: Resolusi minimum 0,1 bar

- Kompensasi suhu: Pembacaan yang akurat di seluruh rentang suhu

- Pencatatan data: Rekaman permanen dari hasil tes

Sistem Deteksi Gas

- Tingkat sensitivitas: Kemampuan deteksi bagian per juta

- Sensor khusus gas: Dioptimalkan untuk jenis gas target

- Waktu respons: Deteksi cepat untuk aplikasi keselamatan

- Stabilitas kalibrasi: Akurasi yang konsisten dari waktu ke waktu

Bagaimana Cara Memilih Kelenjar Penghalang yang Tepat untuk Aplikasi Anda?

Pemilihan kelenjar penghalang yang tepat membutuhkan analisis sistematis dari berbagai faktor teknis dan lingkungan.

Pilih kelenjar penghalang berdasarkan jenis dan konsentrasi gas, tekanan dan suhu pengoperasian, konstruksi dan ukuran kabel, kondisi paparan lingkungan, dan persyaratan kepatuhan terhadap peraturan. Proses pemilihan harus mempertimbangkan kondisi operasi normal dan skenario gangguan yang mungkin terjadi.

Kerangka Kerja Seleksi Langkah-demi-Langkah

Tahap 1: Analisis Bahaya

- Identifikasi gas: Menentukan jenis gas tertentu yang ada

- Penilaian konsentrasi: Konsentrasi gas maksimum yang diharapkan

- Evaluasi tekanan: Pengoperasian dan tekanan maksimum

- Pemetaan suhu: Rentang suhu normal dan ekstrem

- Analisis durasi: Eksposur kontinu vs. eksposur terputus-putus

Tahap 2: Persyaratan Kinerja

- Efektivitas penyegelan: Diperlukan tingkat kebocoran (biasanya <10-⁶ mbar-l/s)3

- Peringkat tekanan: Faktor keamanan di atas tekanan operasi maksimum

- Kemampuan suhu: Performa di seluruh rentang suhu penuh

- Kompatibilitas bahan kimia: Tahan terhadap semua bahan kimia proses

- Kehidupan pelayanan: Interval perawatan dan siklus penggantian yang diharapkan

Tahap 3: Kendala Instalasi

- Keterbatasan ruang: Jarak bebas yang tersedia untuk pemasangan kelenjar

- Persyaratan akses: Aksesibilitas pemeliharaan dan pengujian

- Perutean kabel: Pertimbangan sudut masuk dan radius tikungan

- Ketebalan panel: Panjang kelenjar dan keterlibatan benang

- Lingkungan instalasi: Ruang bersih vs. kondisi lapangan

Panduan Seleksi Khusus Aplikasi

Fasilitas Petrokimia

- Gas primer: Metana, etana, propana, hidrogen sulfida

- Bahan yang direkomendasikan: Baja tahan karat 316L, Hastelloy untuk H₂S

- Senyawa penyegel: Berbasis fluoroelastomer untuk ketahanan terhadap bahan kimia

- Frekuensi pengujian: Pengujian tekanan bulanan, inspeksi senyawa tahunan

Anjungan Lepas Pantai

- Tantangan lingkungan: Paparan air asin, siklus suhu

- Persyaratan material: Baja tahan karat super dupleks, senyawa tingkat kelautan

- Ketahanan terhadap getaran: Desain mekanis yang disempurnakan untuk aksi gelombang

- Aksesibilitas: Pemantauan jarak jauh dan kemampuan diagnostik

Pengolahan Gas Alam

- Persyaratan tekanan tinggi: Tekanan operasi hingga 100 bar

- Ekspansi gas yang cepat: Efek pendinginan Joule-Thomson4

- Pemilihan senyawa: Fleksibilitas suhu rendah sangat penting

- Sistem keamanan: Integrasi dengan sistem deteksi dan pemadaman gas

Kerangka Kerja Analisis Biaya-Manfaat

Saat mengevaluasi opsi kelenjar penghalang, pertimbangkan total biaya kepemilikan:

| Faktor Biaya | Dampak Awal | Dampak Jangka Panjang |

|---|---|---|

| Harga pembelian | Tinggi | Rendah |

| Tenaga kerja instalasi | Sedang | Rendah |

| Pengujian dan commissioning | Sedang | Sedang |

| Persyaratan pemeliharaan | Rendah | Tinggi |

| Konsekuensi kegagalan | Rendah | Sangat Tinggi |

| Kepatuhan terhadap peraturan | Sedang | Tinggi |

Apa Saja Prosedur Pemasangan dan Pengujian yang Tepat?

Bahkan kelenjar penghalang dengan kualitas terbaik pun akan gagal tanpa prosedur pemasangan dan pengujian yang tepat.

Pemasangan yang tepat membutuhkan persiapan permukaan, aplikasi kompon yang tepat, kondisi pengawetan yang terkendali, dan pengujian tekanan yang komprehensif untuk memverifikasi integritas kedap gas. Setiap langkah harus didokumentasikan untuk kepatuhan terhadap peraturan dan referensi pemeliharaan di masa mendatang.

Persiapan Pra-Instalasi

Persiapan Kabel

- Pemeriksaan kabel: Periksa kerusakan, kontaminasi, atau cacat

- Verifikasi dimensi: Konfirmasikan diameter kabel dalam spesifikasi kelenjar

- Pembersihan selubung: Bersihkan semua kontaminan menggunakan pelarut yang sesuai

- Persiapan inti: Lepaskan dan siapkan konduktor individu sesuai kebutuhan

- Penghapusan kelembaban: Pastikan kekeringan total sebelum aplikasi senyawa

Kondisi Lingkungan

Kondisi pemasangan yang optimal sangat penting untuk pengawetan kompon:

- Kisaran suhu: 15-25°C untuk sebagian besar senyawa

- Kontrol kelembaban: <60% kelembaban relatif

- Pencegahan kontaminasi: Lingkungan yang bersih dan bebas debu

- Ventilasi: Sirkulasi udara yang memadai untuk penguapan pelarut

Urutan Instalasi

Langkah 1: Perakitan Badan Kelenjar

- Oleskan sealant benang ke benang kelenjar

- Pasang badan kelenjar dengan torsi yang tepat (biasanya 40-60 Nm)

- Verifikasi keterlibatan dan keselarasan benang

- Periksa kontak dan penyegelan panel yang benar

Langkah 2: Pemasangan Kabel

- Rute kabel melalui badan kelenjar

- Posisikan kabel untuk akses senyawa yang optimal

- Pasang penyangga kabel sementara jika diperlukan

- Verifikasi posisi kabel dan strain relief

Langkah 3: Aplikasi Majemuk

- Pencampuran: Ikuti rasio pabrikan dengan tepat

- Injeksi: Gunakan injeksi tekanan untuk penetrasi penuh

- Kontrol volume: Menerapkan jumlah yang ditentukan untuk ukuran kabel

- Penghapusan udara: Menghilangkan gelembung dan kekosongan

- Finishing permukaan: Permukaan kompon yang halus untuk pemeriksaan

Langkah 4: Proses Pengawetan

- Penyembuhan awal: Biarkan polimerisasi parsial (biasanya 2-4 jam)

- Penyembuhan penuh: Polimerisasi lengkap (24-48 jam)

- Kontrol suhu: Mempertahankan suhu pengawetan yang optimal

- Inspeksi: Pemeriksaan visual untuk retakan, lubang, atau penyembuhan yang tidak sempurna

Prosedur Pengujian dan Verifikasi

Protokol Pengujian Tekanan

- Penyiapan pengujian: Hubungkan sumber tekanan dan peralatan pemantauan

- Tekanan awal: Tingkatkan secara bertahap untuk menguji tekanan

- Periode stabilisasi: Memungkinkan penyeimbangan suhu dan tekanan

- Deteksi kebocoran: Memantau penurunan tekanan selama waktu tertentu

- Dokumentasi: Catat semua parameter dan hasil pengujian

Kriteria Penerimaan

- Peluruhan tekanan: <2% selama periode pengujian 24 jam

- Inspeksi visual: Tidak ada cacat yang terlihat atau kegagalan senyawa

- Deteksi gas: Tidak ada gas yang terdeteksi pada tingkat sensitivitas tertentu

- Perputaran suhu: Menjaga integritas segel melalui siklus termal

Pemeliharaan dan Pemantauan

Jadwal Pemeriksaan Rutin

- Bulanan: Inspeksi visual untuk cacat yang terlihat jelas

- Triwulan: Pengujian tekanan pada tekanan rendah

- Setiap tahun: Pengujian tekanan penuh dan inspeksi senyawa

- Sesuai kebutuhan: Setelah gangguan proses atau paparan lingkungan

Indikator Kegagalan

Perhatikan tanda-tanda kompromi segel ini:

- Peluruhan tekanan: Kehilangan tekanan secara bertahap atau tiba-tiba

- Cacat visual: Retak, penyusutan, atau perubahan warna pada senyawa

- Deteksi gas: Pembacaan positif pada peralatan pemantauan gas

- Efek suhu: Pemanasan atau pendinginan yang tidak biasa pada lokasi kelenjar

Keberhasilan Instalasi Dunia Nyata: Platform Laut Utara

Izinkan saya menceritakan instalasi menantang yang kami selesaikan di anjungan minyak Laut Utara tahun lalu. Proyek ini melibatkan 48 kelenjar penghalang dalam modul kompresi gas bertekanan tinggi.

Tantangan Proyek:

- Tekanan pengoperasian: 85 bar

- Kisaran suhu: -20°C hingga +80°C

- Lingkungan semprotan air asin

- Jendela pemeliharaan terbatas (triwulanan)

- Tidak ada toleransi untuk kebocoran gas

Pendekatan Instalasi:

- Rakitan kelenjar yang sudah dibuat sebelumnya di lingkungan bengkel yang terkendali

- Formulasi senyawa khusus untuk rentang suhu ekstrem

- Sistem penyegelan redundan dengan pemantauan independen

- Protokol pengujian komprehensif dengan tekanan operasi 1,5x

Hasil Setelah 18 Bulan:

- Kegagalan uji tekanan nol

- Tidak ada kebocoran gas yang terdeteksi

- Siklus suhu yang sukses melalui beberapa musim

- Kepuasan klien yang mengarah pada spesifikasi seluruh platform

Kesimpulan

Penyegelan kedap gas dengan kelenjar penghalang merupakan persyaratan keselamatan yang sangat penting dan merupakan tantangan teknik yang kompleks. Keberhasilan bergantung pada pemahaman mekanisme migrasi gas, pemilihan teknologi penyegelan yang tepat, dan penerapan prosedur pemasangan dan pengujian yang ketat. Di Bepto, kelenjar penghalang kami menggabungkan senyawa penyegelan canggih dengan badan kelenjar yang direkayasa secara presisi untuk memberikan penahanan gas yang andal dalam aplikasi yang paling menuntut. Baik Anda bekerja di bidang pemrosesan petrokimia, anjungan lepas pantai, atau fasilitas gas alam, pemilihan dan pemasangan barrier gland yang tepat dapat membuat perbedaan antara operasi yang aman dan kegagalan yang membawa bencana.

Tanya Jawab Tentang Kelenjar Penghalang Kedap Gas

T: Berapa lama segel kelenjar penghalang biasanya bertahan dalam layanan?

A: Segel kelenjar penghalang berkualitas biasanya bertahan 15-20 tahun dalam kondisi layanan normal. Masa pakai tergantung pada jenis gas, tekanan, siklus suhu, dan paparan lingkungan. Pengujian dan pemeliharaan rutin dapat memperpanjang masa pakai secara signifikan.

T: Dapatkah kelenjar penghalang diuji tanpa melepas kabel?

A: Ya, sebagian besar kelenjar penghalang dapat diuji tekanannya secara in-situ dengan menggunakan peralatan uji khusus. Badan kelenjar mencakup port uji yang memungkinkan aplikasi dan pemantauan tekanan tanpa mengganggu sambungan kabel atau segel majemuk.

T: Apa perbedaan antara kelenjar kabel kedap gas dan tahan ledakan?

A: Kelenjar kedap gas mencegah migrasi gas melalui inti kabel, sementara kelenjar tahan ledakan menahan ledakan internal dan mencegah perambatan api. Banyak aplikasi yang memerlukan kedua fitur tersebut, yang dicapai melalui desain kombinasi atau sistem kelenjar terpisah.

T: Bagaimana cara mengetahui apakah kelenjar kabel saya yang sudah ada memerlukan penyegelan penghalang?

A: Penyegelan penghalang diperlukan di area berbahaya di mana terdapat gas yang mudah terbakar (Zona 1/2, Kelas I Div 1/2). Periksa studi klasifikasi area berbahaya Anda dan kode yang berlaku seperti IEC 60079-14 atau NEC Pasal 501 untuk persyaratan khusus.

T: Apa yang terjadi jika segel kelenjar penghalang gagal berfungsi?

A: Kegagalan segel dapat memungkinkan migrasi gas ke area yang aman, yang berpotensi menimbulkan bahaya ledakan. Sebagian besar fasilitas memiliki sistem deteksi gas yang memicu alarm dan penghentian keamanan. Segel yang rusak harus segera diperbaiki dengan menggunakan prosedur dan bahan yang tepat.

-

Pelajari tentang sistem klasifikasi internasional untuk area berbahaya berdasarkan frekuensi dan durasi keberadaan gas yang mudah meledak. ↩

-

Jelajahi proses kimia polimerisasi, di mana molekul-molekul kecil bergabung untuk membentuk penghalang polimer yang kokoh dan stabil. ↩

-

Pelajari bagaimana tingkat kebocoran gas diukur dan satuan seperti ‘mbar-l/s’ dalam uji integritas penyegelan industri. ↩

-

Temukan efek Joule-Thomson, sebuah proses termodinamika di mana gas bertekanan mendingin dengan cepat setelah mengembang. ↩