Pendahuluan

"Chuck, kita kehilangan peringkat IP68 pada suhu -35°C, tetapi kelenjar kabel yang sama dapat bekerja dengan baik pada suhu ruangan." Pesan mendesak dari Sarah, seorang insinyur desain di perusahaan angin lepas pantai Norwegia, menyoroti masalah kritis yang sering diabaikan oleh banyak insinyur. Kelenjar kabel bawah lautnya gagal bukan karena desain yang buruk, tetapi karena efek suhu pada bahan penyegelan tidak dipertimbangkan dengan benar selama spesifikasi.

Suhu pengoperasian secara langsung memengaruhi efisiensi penyegelan kelenjar kabel melalui tiga mekanisme utama: perubahan kekerasan elastomer (hingga 40 Pantai A1 variasi dari -40 ° C hingga +100 ° C), ketidaksesuaian ekspansi termal yang menciptakan formasi celah 0,05-0,3 mm, dan variasi gaya kompresi segel 25-60% yang mengorbankan tekanan kontak kritis yang diperlukan untuk penyegelan yang efektif. Memahami efek yang bergantung pada suhu ini sangat penting untuk menjaga perlindungan lingkungan yang andal di seluruh rentang operasi aplikasi Anda.

Setelah menganalisis kegagalan seal di 15.000+ kelenjar kabel di lingkungan bersuhu ekstrem-dari instalasi Kutub Utara pada suhu -45°C hingga pembangkit listrik tenaga surya di gurun pasir yang mencapai +85°C-saya belajar bahwa suhu bukan hanya parameter spesifikasi lainnya. Ini adalah faktor utama yang menentukan keandalan penyegelan jangka panjang, dan sebagian besar teknisi secara dramatis meremehkan dampaknya.

Daftar Isi

- Apa yang Terjadi pada Bahan Segel pada Suhu yang Berbeda?

- Bagaimana Ekspansi Termal Mempengaruhi Geometri Antarmuka Penyegelan?

- Rentang Suhu Manakah yang Paling Banyak Menyebabkan Masalah Penyegelan?

- Apa Saja Praktik Terbaik untuk Aplikasi Suhu Kritis?

- Tanya Jawab Tentang Efek Suhu pada Penyegelan Kelenjar Kabel

Apa yang Terjadi pada Bahan Segel pada Suhu yang Berbeda?

Perubahan suhu pada dasarnya mengubah struktur molekul dan sifat mekanis bahan penyegel, menciptakan variasi kinerja dramatis yang gagal diperhitungkan oleh sebagian besar insinyur.

Segel elastomer mengalami peningkatan kekerasan 2-3 poin Shore A per penurunan suhu 10 ° C, sementara set kompresi2 resistensi turun secara eksponensial di bawah -20 ° C, dan relaksasi stres3 dipercepat sebesar 50% untuk setiap kenaikan suhu 10°C di atas +60°C. Perubahan properti material ini secara langsung diterjemahkan ke dalam variasi kekuatan penyegelan yang dapat membahayakan peringkat IP dan memungkinkan masuknya kelembapan.

Perubahan Properti Material yang Bergantung pada Suhu

Variasi Kekerasan Elastomer:

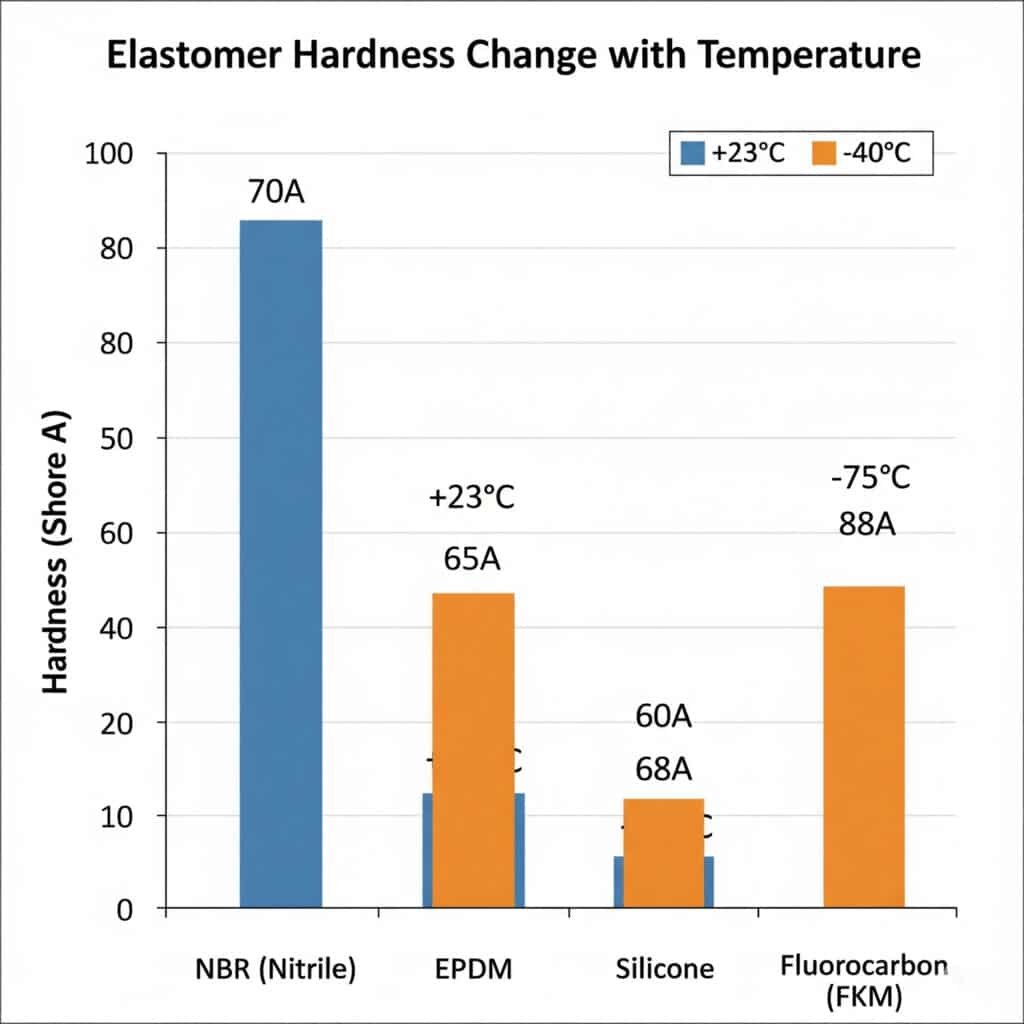

Efek suhu yang paling langsung adalah perubahan kekerasan. Pengujian laboratorium kami menunjukkan:

- Segel NBR (Nitril): 70 Shore A pada +23°C → 85 Shore A pada -40°C

- Segel EPDM: 65 Shore A pada +23°C → 78 Shore A pada -40°C

- Segel silikon: 60 Shore A pada +23°C → 68 Shore A pada -40°C

- Fluorokarbon (FKM): 75 Shore A pada +23°C → 88 Shore A pada -40°C

Peningkatan kekerasan ini mengurangi kemampuan seal untuk menyesuaikan diri dengan ketidakteraturan permukaan, sehingga menciptakan jalur kebocoran potensial.

Set Kompresi dan Kinerja Pemulihan

Efek Suhu Rendah:

Di bawah -20°C, sebagian besar elastomer kehilangan kemampuan pemulihan elastisitasnya:

- Set kompresi meningkat dari 15% pada suhu kamar hingga 45-60% pada suhu -40°C

- Waktu pemulihan meluas dari detik ke jam atau deformasi permanen

- Kekuatan penyegelan turun sebesar 30-50% karena berkurangnya tekanan elastis

Efek Suhu Tinggi:

Di atas +80°C, terjadi percepatan penuaan:

- Relaksasi stres meningkat secara eksponensial, mengurangi kekuatan penyegelan jangka panjang

- Degradasi kimiawi memutus rantai polimer, menyebabkan pengerasan permanen

- Outgassing (gas buang) menciptakan rongga dan mengurangi kepadatan material

Pemilihan Bahan untuk Suhu Ekstrem

Hassan, yang mengelola beberapa fasilitas petrokimia di Arab Saudi, mempelajari pelajaran ini dengan mahal. Kelenjar kabel bersegel NBR awalnya gagal dalam waktu 6 bulan dalam kondisi sekitar +95°C. Setelah beralih ke desain bersegel FKM kami yang memiliki peringkat untuk operasi berkelanjutan +150°C, ia mencapai layanan yang andal selama lebih dari 5 tahun. "Biaya di muka lebih tinggi 40%, tetapi total biaya kepemilikan turun 70%," katanya kepada saya selama kunjungan fasilitas terakhir kami.

Bahan Segel yang Dioptimalkan Suhu:

| Kisaran Suhu | Bahan yang Direkomendasikan | Keuntungan Utama | Aplikasi Khas |

|---|---|---|---|

| -40°C hingga +80°C | EPDM | Fleksibilitas suhu rendah yang sangat baik | Industri umum |

| -30°C hingga +120°C | NBR | Ketahanan kimiawi | Otomotif, mesin |

| -40°C hingga +200°C | FKM (Viton) | Stabilitas suhu tinggi yang unggul | Kedirgantaraan, kimia |

| -60°C hingga +180°C | Silikon | Kisaran suhu yang luas | Elektronik, medis |

Bagaimana Ekspansi Termal Mempengaruhi Geometri Antarmuka Penyegelan?

Pemuaian termal menciptakan perubahan geometris yang dapat membuka jalur kebocoran atau komponen penyegelan yang terlalu banyak tekanan, sehingga desain yang tepat sangat penting untuk aplikasi dengan suhu yang bervariasi.

Ketidaksesuaian ekspansi termal antara badan kelenjar kabel logam dan kabel plastik menciptakan celah antarmuka 0,05-0,3 mm di seluruh rentang suhu yang umum, sementara tingkat ekspansi yang berbeda antara komponen kuningan, aluminium, dan baja dapat menghasilkan tekanan internal yang melebihi 150 MPa yang merusak permukaan penyegelan. Perubahan dimensi ini harus diakomodasi melalui desain yang tepat atau akan membahayakan integritas penyegelan.

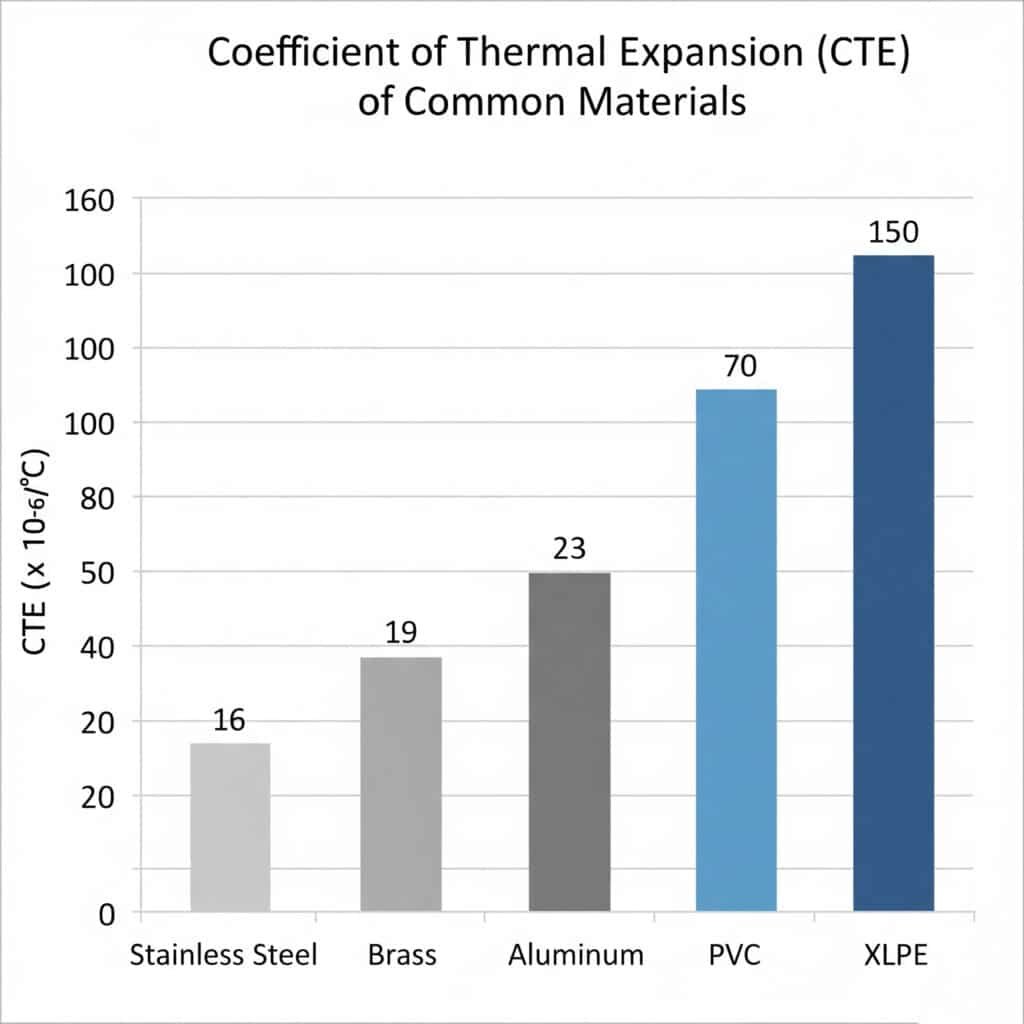

Ketidaksesuaian Koefisien Ekspansi Termal (CTE)

Kombinasi Material Kritis:

- Badan kelenjar kuningan: 19 × 10-⁶/°C

- Jaket kabel PVC: 70 × 10-⁶/°C

- Isolasi kabel XLPE: 150 × 10-⁶/°C

- Kelenjar aluminium: 23 × 10-⁶/°C

- Baja tahan karat: 16 × 10-⁶/°C

Menghitung Pembentukan Gap

Untuk kelenjar kabel M25 yang khas dengan panjang penyegelan 25mm yang mengalami perubahan suhu 60°C:

Kabel PVC di Kelenjar Kuningan:

- Ekspansi kabel: 25mm × (70 × 10-⁶) × 60°C = 0,105mm

- Ekspansi kelenjar: 25mm × (19 × 10-⁶) × 60°C = 0,029mm

- Pembentukan celah bersih: 0,076mm

Celah 0,076mm ini cukup untuk mengorbankan penyegelan IP68 dan memungkinkan masuknya kelembapan.

Generasi Stres dari Ekspansi yang Terkendala

Apabila ekspansi termal dibatasi oleh pemasangan yang kaku, maka akan timbul tekanan internal:

Perhitungan Stres:

σ = E × α × ΔT

Untuk kuningan yang dibatasi selama pemanasan 60°C:

σ = 110.000 MPa × 19 × 10-⁶ × 60°C = 125 MPa

Tingkat stres ini dapat menyebabkan:

- Deformasi alur segel mengubah rasio kompresi

- Perubahan keterlibatan benang mempengaruhi torsi perakitan

- Degradasi permukaan akhir membuat jalur kebocoran baru

Solusi Desain untuk Ekspansi Termal

Desain Segel Terapung:

- Memungkinkan gerakan terkontrol sambil mempertahankan kontak penyegelan

- Gunakan kompresi pegas untuk mengakomodasi pemuaian

- Menerapkan beberapa penghalang segel untuk redundansi

Pencocokan Bahan:

- Pilih bahan kelenjar kabel dengan CTE yang mirip dengan jaket kabel

- Gunakan material komposit dengan sifat pemuaian yang disesuaikan

- Menerapkan sambungan ekspansi untuk kabel yang panjang

Rentang Suhu Manakah yang Paling Banyak Menyebabkan Masalah Penyegelan?

Analisis kegagalan lapangan kami mengungkapkan rentang suhu tertentu di mana masalah penyegelan terkonsentrasi, sehingga memungkinkan strategi pencegahan yang ditargetkan.

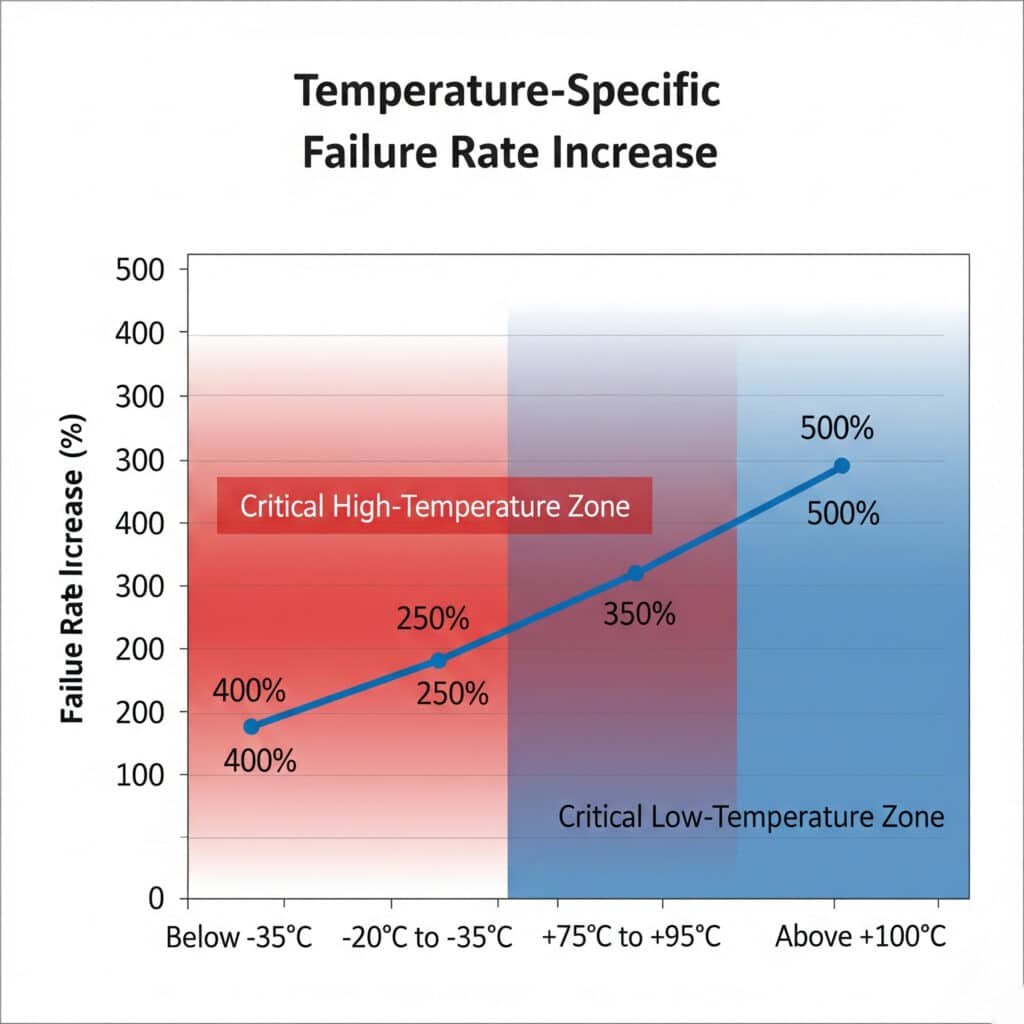

Rentang suhu yang paling bermasalah adalah -20°C hingga -35°C di mana kerapuhan elastomer memuncak (67% kegagalan suhu rendah), +75°C hingga +95°C di mana penuaan yang dipercepat mendominasi (54% kegagalan suhu tinggi), dan siklus termal yang cepat hingga 0°C di mana efek pembekuan-pencairan menciptakan konsentrasi tekanan mekanis. Memahami zona kritis ini memungkinkan tindakan desain yang proaktif.

Zona Suhu Rendah Kritis: -20°C hingga -35°C

Mekanisme Kegagalan Utama:

- Penggetasan elastomer: Transisi kaca4 efek mengurangi fleksibilitas

- Set kompresi: Deformasi permanen di bawah beban

- Kejutan termal: Perubahan suhu yang cepat menyebabkan keretakan

- Pembentukan es: Pemuaian air menyebabkan kerusakan mekanis

Bukti Lapangan:

Dalam instalasi Arktik, kami melihat tingkat kegagalan meningkat 400% ketika suhu turun di bawah -25 ° C dengan segel NBR standar. Elastomer yang rapuh tidak dapat mempertahankan tekanan kontak terhadap ketidakteraturan permukaan.

Zona Suhu Tinggi Kritis: +75°C hingga +95°C

Mekanisme Kegagalan Utama:

- Penuaan yang dipercepat: Pemotongan rantai polimer5 mengurangi elastisitas

- Relaksasi stres: Hilangnya kekuatan penyegelan secara bertahap dari waktu ke waktu

- Degradasi kimiawi: Perubahan oksidasi dan ikatan silang

- Outgassing: Hilangnya material menciptakan rongga dan pengerasan

Dampak Dunia Nyata:

David, yang mengelola pembangkit listrik tenaga surya di Arizona, mengalami hal ini secara langsung. Kelenjar kabel yang diberi peringkat +85°C gagal setelah 18 bulan ketika suhu lingkungan mencapai +92°C. Suhu permukaan pada kelenjar kabel hitam melebihi +110°C, mempercepat degradasi segel di luar batas desain.

Stres Bersepeda Termal: Siklus Pembekuan-Pencairan

Skenario Paling Merusak:

- Bersepeda setiap hari: -5°C hingga +25°C (pemasangan di luar ruangan)

- Bersepeda musiman: -30°C hingga +60°C (iklim ekstrem)

- Proses bersepeda: Suhu industri yang bervariasi

Efek Mekanis:

- Retak akibat kelelahan: Siklus tegangan yang berulang-ulang melemahkan material

- Pemompaan segel: Variasi tekanan menyebabkan gerakan segel

- Keausan antarmuka: Gerakan relatif menurunkan permukaan penyegelan

Statistik Kegagalan Spesifik Suhu

| Kisaran Suhu | Peningkatan Tingkat Kegagalan | Penyebab Utama | Solusi yang Disarankan |

|---|---|---|---|

| Di bawah -35°C | 400% | Kerapuhan elastomer | Segel silikon suhu rendah |

| -20°C hingga -35°C | 250% | Set kompresi | EPDM dengan peringkat suhu rendah |

| +75°C hingga +95°C | 300% | Penuaan yang dipercepat | Segel suhu tinggi FKM |

| Di atas +100°C | 500% | Degradasi termal | Penyegelan logam-ke-logam |

| Bersepeda ±40°C | 180% | Kelelahan | Desain dengan pegas |

Apa Saja Praktik Terbaik untuk Aplikasi Suhu Kritis?

Instalasi suhu-kritis yang sukses memerlukan pendekatan sistematis yang membahas pemilihan material, pertimbangan desain, dan praktik instalasi.

Praktik terbaik mencakup kompresi segel yang terlalu besar sebesar 20-30% untuk variasi suhu, menerapkan redundansi segel ganda untuk aplikasi penting, memilih bahan dengan margin keamanan ± 20 ° C di luar jangkauan operasi, dan menggunakan desain pegas yang mempertahankan kekuatan penyegelan di seluruh siklus ekspansi termal. Praktik-praktik ini, yang dikembangkan melalui pengalaman lapangan yang luas, memastikan kinerja penyegelan yang andal di seluruh spektrum suhu pengoperasian.

Pedoman Pemilihan Bahan

Margin Keamanan Suhu:

Jangan pernah mengoperasikan segel pada suhu pengenal maksimumnya. Data keandalan kami menunjukkan:

- Margin ±10°C: Keandalan 95% pada 10 tahun

- Margin ±15°C: Keandalan 98% pada 10 tahun

- Margin ±20°C: Keandalan 99,5% pada 10 tahun

Strategi Multi-Material:

Untuk kisaran suhu ekstrem, pertimbangkan:

- Segel primer: Bahan berkinerja tinggi (FKM, silikon)

- Segel sekunder: Perlindungan cadangan dengan bahan yang berbeda

- Penghalang tersier: Segel mekanis untuk perlindungan terbaik

Teknik Pengoptimalan Desain

Manajemen Kompresi:

- Kompresi awal: 25-30% untuk aplikasi standar

- Kompensasi suhu: Tambahan 10-15% untuk siklus termal

- Pemuatan pegas: Mempertahankan kekuatan di seluruh siklus ekspansi

- Kompresi progresif: Mendistribusikan stres secara merata

Pertimbangan Geometris:

- Dimensi alur segel: Memperhitungkan ekspansi termal

- Permukaan akhir: Ra maksimum 0,8μm untuk penyegelan yang optimal

- Area kontak: Memaksimalkan untuk mengurangi konsentrasi tekanan

- Dukungan pencadangan: Mencegah ekstrusi segel di bawah tekanan

Praktik Terbaik Instalasi

Pengkondisian Suhu:

Pasang kelenjar kabel pada suhu sedang (15-25°C) bila memungkinkan. Hal ini memastikan:

- Kompresi segel yang optimal tanpa stres yang berlebihan

- Keterlibatan benang yang tepat tanpa pengikatan termal

- Aplikasi torsi yang benar untuk keandalan jangka panjang

Prosedur Perakitan:

- Bersihkan semua permukaan penyegelan dengan pelarut yang sesuai

- Memeriksa kerusakan termasuk goresan mikroskopis

- Oleskan pelumas yang tepat kompatibel dengan bahan segel

- Torsi sesuai spesifikasi menggunakan alat yang dikalibrasi

- Verifikasi kompresi melalui inspeksi visual

Kontrol dan Pengujian Kualitas

Tes Siklus Suhu:

- Penuaan yang dipercepat: 1000 jam pada suhu maksimum

- Kejutan termal: Perubahan suhu yang cepat (-40°C hingga +100°C)

- Pengujian tekanan: Verifikasi IP68 di seluruh rentang suhu

- Pemantauan jangka panjang: Validasi kinerja lapangan

Titik Pemeriksaan Kritis:

- Keseragaman kompresi segel sekitar lingkar

- Kedalaman pengikatan benang dan kualitas

- Kontak permukaan verifikasi melalui film yang peka terhadap tekanan

- Retensi torsi setelah bersepeda termal

Strategi Pemeliharaan

Pemeliharaan Prediktif:

- Pemantauan suhu: Melacak kondisi operasi aktual

- Pemeriksaan segel: Pemeriksaan visual tahunan untuk tanda-tanda degradasi

- Pengujian kinerja: Verifikasi peringkat IP secara berkala

- Penjadwalan penggantian: Berdasarkan riwayat paparan suhu

Prosedur Darurat:

- Protokol pendinginan cepat untuk situasi yang terlalu panas

- Penyegelan sementara metode untuk perbaikan darurat

- Persediaan suku cadang untuk aplikasi yang sangat kritis terhadap suhu

- Kit perbaikan lapangan dengan alat dan bahan yang sesuai

Wawasan utama dari 10 tahun aplikasi yang sangat kritis terhadap suhu: desain proaktif dan pemilihan material yang tepat mencegah 95% kegagalan penyegelan terkait suhu. Sisanya 5% biasanya disebabkan oleh kondisi pengoperasian yang melebihi spesifikasi desain-yang dapat dicegah dengan pemantauan yang tepat.

Kesimpulan

Efek suhu pada penyegelan kelenjar kabel bukan hanya detail teknis - ini adalah perbedaan antara operasi yang andal dan kegagalan yang mahal. Dari perubahan kekerasan elastomer yang mengurangi kesesuaian hingga ketidaksesuaian ekspansi termal yang menciptakan jalur kebocoran, suhu memengaruhi setiap aspek kinerja penyegelan. Data sudah jelas: pertimbangan suhu yang tepat selama desain dan pemasangan mencegah 95% kegagalan penyegelan, sementara mengabaikan efek ini menjamin masalah. Baik Anda menentukan kelenjar kabel untuk ladang angin Arktik atau instalasi tenaga surya di gurun, memahami efek suhu bukanlah hal yang opsional - ini penting untuk keberhasilan rekayasa.

Tanya Jawab Tentang Efek Suhu pada Penyegelan Kelenjar Kabel

T: Apa kegagalan penyegelan terkait suhu yang paling umum terjadi pada kelenjar kabel?

A: Pengerasan elastomer pada suhu rendah (-20°C hingga -35°C) menyumbang 67% kegagalan terkait suhu. Segel yang mengeras kehilangan kesesuaian dan tidak dapat mempertahankan tekanan kontak terhadap ketidakteraturan permukaan, sehingga memungkinkan masuknya kelembapan.

T: Berapa banyak kompresi segel yang harus saya perbesar untuk variasi suhu?

A: Tambahkan kompresi ekstra 20-30% di luar persyaratan standar untuk aplikasi dengan variasi suhu ±40°C. Untuk bersepeda ekstrem (±60°C), pertimbangkan 35-40% kompresi tambahan atau desain pegas yang mempertahankan gaya secara otomatis.

T: Dapatkah saya menggunakan segel NBR standar untuk aplikasi suhu tinggi?

A: Segel NBR standar terbatas pada pengoperasian terus menerus +80°C. Di atas +85°C, beralihlah ke seal FKM (Viton) yang memiliki suhu +150°C atau lebih tinggi. Peningkatan biaya biasanya 40-60% tetapi mencegah kegagalan dini dan biaya penggantian.

T: Bagaimana cara menghitung celah ekspansi termal pada rakitan kelenjar kabel?

A: Gunakan rumus: Celah = Panjang × (CTE_kabel - CTE_kelenjar) × Perubahan suhu. Untuk panjang penyegelan 25mm dengan kabel PVC dalam kelenjar kuningan yang mengalami perubahan 60°C: Celah = 25 × (70-19) × 10-⁶ × 60 = 0,077mm.

T: Apa bahan segel terbaik untuk aplikasi bersepeda suhu ekstrem?

A: Segel silikon menawarkan kisaran suhu terluas (-60 ° C hingga +180 ° C) dengan ketahanan bersepeda yang sangat baik. Untuk ketahanan kimia yang dikombinasikan dengan siklus suhu, pertimbangkan formulasi FKM yang dirancang untuk aplikasi siklus termal.

-

Pelajari tentang skala Shore A, metode standar untuk mengukur kekerasan atau durometer bahan polimer fleksibel seperti karet. ↩

-

Pahami sifat material yang sangat penting ini, yang mengukur deformasi permanen elastomer setelah mengalami tekanan yang lama. ↩

-

Jelajahi fenomena relaksasi tegangan, di mana tegangan pada material yang dibatasi berkurang seiring waktu. ↩

-

Temukan ilmu pengetahuan di balik suhu transisi kaca (Tg), titik di mana polimer berubah dari keadaan kaku ke keadaan yang lebih fleksibel. ↩

-

Pelajari tentang mekanisme degradasi di mana ikatan kimia dalam tulang punggung polimer terputus, sering kali karena panas atau oksidasi. ↩