Pendahuluan

Bayangkan jika Anda menemukan bahwa kelenjar kabel infrastruktur penting Anda telah rusak hanya dalam waktu dua tahun, bukannya masa pakai 20 tahun seperti yang diharapkan. Penuaan lingkungan secara diam-diam menurunkan kinerja segel, mengubah koneksi yang andal menjadi titik kegagalan potensial yang dapat menyebabkan kerugian jutaan dolar dalam hal waktu henti dan bahaya keselamatan.

Penuaan lingkungan akibat panas, radiasi UV, dan paparan bahan kimia secara signifikan mengurangi kinerja segel kelenjar kabel hingga 30-70% dari waktu ke waktu, dengan pengerasan elastomer, retak, dan perubahan dimensi menjadi mekanisme kegagalan utama yang dapat dimitigasi melalui pemilihan material yang tepat dan protokol pengujian penuaan yang dipercepat. Memahami pola degradasi ini memungkinkan para insinyur untuk menentukan solusi penyegelan yang tepat untuk keandalan jangka panjang.

Tahun lalu, Marcus, seorang manajer operasi di sebuah pembangkit listrik tenaga surya di Arizona, menghubungi saya setelah mengalami kerusakan segel yang meluas pada kelenjar kabel mereka setelah hanya 18 bulan terpapar di gurun pasir. Kombinasi panas yang ekstrem dan radiasi UV telah membuat segel standar mereka rapuh, sehingga membahayakan Peringkat IP1 dan mengancam keselamatan peralatan. Skenario dunia nyata ini dengan sempurna menggambarkan mengapa efek penuaan pada kinerja seal menuntut perhatian serius dari para insinyur dan profesional pengadaan.

Daftar Isi

- Apa Saja Mekanisme Penuaan Utama yang Mempengaruhi Segel Kelenjar Kabel?

- Bagaimana Dampak Penuaan Panas Terhadap Bahan Segel yang Berbeda?

- Apa Peran Radiasi UV dalam Degradasi Segel?

- Bagaimana Paparan Bahan Kimia Mempengaruhi Kinerja Segel Jangka Panjang?

- Bahan Apa yang Menawarkan Ketahanan Penuaan yang Unggul?

- Tanya Jawab Tentang Penuaan Segel Kelenjar Kabel

Apa Saja Mekanisme Penuaan Utama yang Mempengaruhi Segel Kelenjar Kabel?

Memahami proses penuaan yang mendasar membantu para insinyur memprediksi dan mencegah kegagalan seal dini dalam aplikasi yang menuntut.

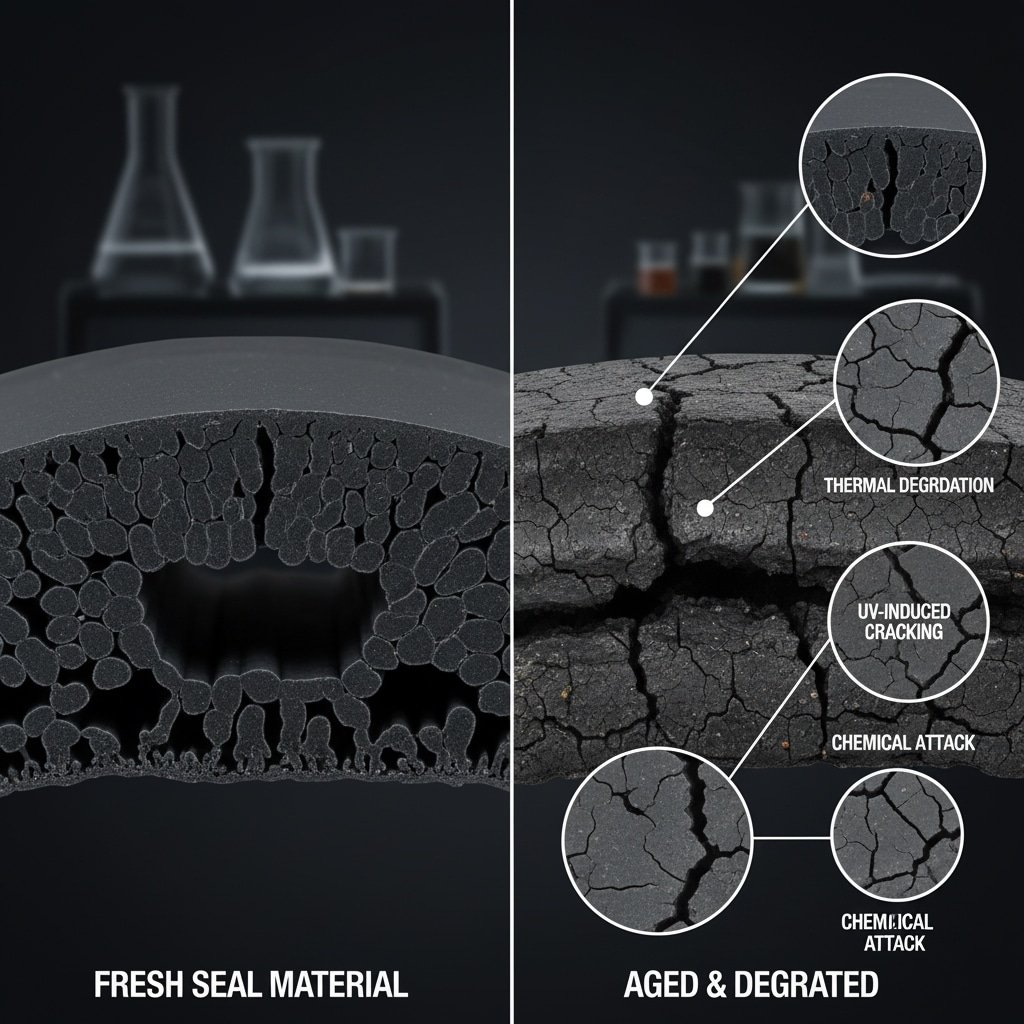

Mekanisme penuaan utama yang mempengaruhi segel kelenjar kabel termasuk degradasi termal yang menyebabkan skrining rantai polimer2fotooksidasi yang diinduksi oleh UV yang menyebabkan retak permukaan, serangan kimiawi dari minyak dan pelarut yang menyebabkan pembengkakan atau pengerasan, dan paparan ozon yang menyebabkan retak tegangan, dengan masing-masing mekanisme mengikuti pola degradasi yang dapat diprediksi yang dapat dipercepat untuk tujuan pengujian. Mekanisme ini sering kali bekerja secara sinergis, mempercepat laju degradasi secara keseluruhan di luar efek individual.

Mekanisme Degradasi Termal

Paparan panas memulai beberapa proses destruktif pada segel elastomer:

Pemotongan Rantai Polimer:

- Suhu tinggi memutus ikatan molekul dalam rantai elastomer

- Menghasilkan penurunan kekuatan tarik dan sifat perpanjangan

- Dipercepat oleh keberadaan oksigen (degradasi termo-oksidatif)

Perubahan Tautan Silang:

- Bentuk tautan silang tambahan, meningkatkan kekerasan

- Mengurangi fleksibilitas dan set kompresi3 resistensi

- Hilangnya sifat pemulihan elastisitas

Kerugian yang tidak stabil:

- Pemlastis dan alat bantu pemrosesan menguap pada suhu tinggi

- Material menjadi rapuh dan mudah retak

- Penyusutan dimensi mempengaruhi tekanan kontak penyegelan

Efek Radiasi UV

Paparan sinar ultraviolet menciptakan pola degradasi yang spesifik:

Proses Fotooksidasi:

- Energi UV memutus ikatan polimer, menciptakan radikal bebas

- Oksigen bereaksi dengan radikal bebas, membentuk gugus karbonil

- Lapisan permukaan menjadi rapuh sementara inti tetap fleksibel

Retak Permukaan:

- Degradasi diferensial antara permukaan dan inti menciptakan tekanan

- Retakan mikro merambat di bawah tekanan mekanis

- Sifat penghalang yang dikompromikan memungkinkan masuknya kelembapan

Mekanisme Serangan Kimia

Berbagai bahan kimia menyebabkan mode degradasi yang berbeda:

Degradasi Pembengkakan:

- Pelarut yang kompatibel menyebabkan pembengkakan polimer

- Mengurangi sifat mekanik dan ketidakstabilan dimensi

- Potensi ekstrusi dari rumah kelenjar

Efek Pengerasan:

- Bahan kimia tertentu mengekstrak pemlastis atau menyebabkan ikatan silang tambahan

- Meningkatkan kekerasan dan mengurangi fleksibilitas

- Set kompresi dan degradasi kekuatan penyegelan

Bagaimana Dampak Penuaan Panas Terhadap Bahan Segel yang Berbeda?

Efek suhu sangat bervariasi pada berbagai keluarga elastomer, sehingga pemilihan material sangat penting untuk aplikasi suhu tinggi.

Dampak penuaan panas bervariasi secara dramatis berdasarkan jenis material, dengan silikon mempertahankan fleksibilitas hingga 200°C sementara nitril standar mengeras secara signifikan di atas 100°C, EPDM menunjukkan stabilitas termal yang sangat baik hingga 150°C, dan fluoroelastomer (Viton) memberikan kinerja yang unggul hingga 250°C, sehingga pemilihan material menjadi sangat penting untuk aplikasi suhu tertentu. Pengujian komparatif kami mengungkapkan perbedaan performa ini melalui protokol penuaan yang dipercepat.

Perbandingan Kinerja Material

| Jenis Bahan | Suhu Layanan Maks | Ketahanan terhadap Penuaan Panas | Aplikasi Khas |

|---|---|---|---|

| NBR standar | 100°C | Miskin | Industri umum |

| HNBR | 150°C | Bagus. | Otomotif, minyak & gas |

| EPDM | 150°C | Luar biasa | Di luar ruangan, uap |

| Silikon | 200°C | Luar biasa | Suhu tinggi, food grade |

| Fluoroelastomer | 250°C | Luar biasa | Kimia, kedirgantaraan |

Hasil Uji Penuaan yang Dipercepat

Laboratorium kami melakukan studi penuaan sistematis sebagai berikut ASTM D5734 protokol:

Kondisi Pengujian:

- Suhu: 70°C, 100°C, 125°C, 150°C

- Durasi: 168, 504, 1008 jam

- Properti yang diukur: Kekerasan, kekuatan tarik, perpanjangan, set kompresi

Temuan Utama:

- NBR menunjukkan peningkatan kekerasan 40% setelah 1000 jam pada suhu 100°C

- EPDM mempertahankan sifat stabil hingga 150°C untuk waktu yang lama

- Silikon menunjukkan perubahan properti minimal di seluruh rentang suhu

- Fluoroelastomer menunjukkan degradasi properti kurang dari 10% pada suhu 200°C

Korelasi Kinerja Dunia Nyata

Hasil laboratorium harus berkorelasi dengan kinerja lapangan. Kami melacak instalasi di berbagai lingkungan:

Aplikasi Suhu Tinggi:

- Kelenjar kabel pabrik baja yang beroperasi pada suhu sekitar 120°C

- Instalasi pembangkit listrik dengan paparan uap

- Instalasi tenaga surya gurun dengan suhu permukaan 80°C

Pemantauan Kinerja:

- Pemeriksaan segel tahunan dan pengujian properti

- Analisis kegagalan komponen yang dilepas

- Korelasi antara prediksi laboratorium dan kinerja lapangan

Hassan, yang mengelola fasilitas petrokimia di Kuwait, awalnya menentukan seal NBR standar karena alasan biaya. Setelah mengalami kegagalan dalam waktu 6 bulan karena suhu lingkungan 60 ° C dan paparan hidrokarbon, ia beralih ke seal HNBR kami. Peningkatan ini menghilangkan kegagalan dan mengurangi biaya perawatan sebesar 75% selama dua tahun, menunjukkan nilai pemilihan material yang tepat untuk lingkungan termal.

Apa Peran Radiasi UV dalam Degradasi Segel?

Paparan sinar ultraviolet menciptakan pola degradasi unik yang berbeda secara signifikan dari penuaan termal, sehingga memerlukan formulasi bahan khusus untuk aplikasi luar ruangan.

Radiasi UV menyebabkan fotooksidasi pada permukaan elastomer, menciptakan lapisan luar yang rapuh sementara intinya tetap fleksibel, yang menyebabkan retak permukaan yang membahayakan integritas penyegelan dalam waktu 2-5 tahun tergantung pada formulasi bahan dan intensitas UV, dengan pemuatan karbon hitam dan penstabil UV yang memberikan perlindungan yang signifikan terhadap degradasi. Memahami efek UV memungkinkan spesifikasi yang tepat untuk pemasangan di luar ruangan.

Mekanisme Degradasi UV

Radiasi ultraviolet memulai reaksi kimia yang kompleks:

Penyerapan Energi Foton:

- Panjang gelombang UV (280-400nm) memberikan energi yang cukup untuk memutus ikatan polimer

- Panjang gelombang yang lebih pendek (UV-B, UV-C) menyebabkan kerusakan yang lebih parah

- Intensitas dan durasi pencahayaan menentukan tingkat degradasi

Pembentukan Radikal Bebas:

- Ikatan yang terputus menciptakan spesies radikal bebas yang reaktif

- Reaksi berantai menyebarkan kerusakan ke seluruh struktur polimer

- Kehadiran oksigen mempercepat proses oksidasi

Efek Lapisan Permukaan:

- Degradasi terkonsentrasi pada 50-100 mikron teratas

- Menciptakan sifat diferensial antara permukaan dan inti

- Konsentrasi tegangan menyebabkan inisiasi dan perambatan retak

Peringkat Kerentanan Material

Elastomer yang berbeda menunjukkan ketahanan UV yang berbeda-beda:

Kerentanan Tinggi:

- Karet alam: Degradasi cepat, retak dalam beberapa bulan

- NBR standar: Degradasi sedang, pengerasan permukaan

- EPDM standar: Ketahanan dasar yang baik, ditingkatkan dengan aditif

Kerentanan Rendah:

- Silikon: Stabilitas UV yang sangat baik, perubahan properti minimal

- Fluoroelastomer: Ketahanan yang luar biasa terhadap UV dan ozon

- Senyawa khusus yang distabilkan dengan UV: Perlindungan yang ditingkatkan melalui aditif

Strategi Perlindungan

Beberapa pendekatan meminimalkan degradasi UV:

Pemuatan Karbon Hitam:

- Karbon hitam 30-50 phr memberikan penyaringan UV yang sangat baik

- Menyerap energi UV, mencegah kerusakan polimer

- Harus menyeimbangkan perlindungan UV dengan properti lainnya

Aditif Penstabil UV:

- Penstabil cahaya amina yang terhambat (HALS)5

- Peredam UV dan antioksidan

- Biasanya pemuatan 1-3% untuk perlindungan yang efektif

Perlindungan Fisik:

- Pigmentasi untuk penyaringan UV

- Rumah atau penutup pelindung

- Pemasangan strategis untuk meminimalkan paparan langsung

Pengujian UV yang Dipercepat

Kami menggunakan beberapa metode pengujian untuk mengevaluasi ketahanan terhadap sinar UV:

Pengujian Pengukur Cuaca QUV:

- Paparan UV-A atau UV-B yang terkontrol

- Kondisi siklik dengan kelembapan dan suhu

- Penuaan yang dipercepat setara dengan paparan di luar ruangan selama bertahun-tahun

Pengujian Busur Xenon:

- Simulasi matahari spektrum penuh

- Lebih mewakili sinar matahari yang sesungguhnya

- Dikombinasikan dengan siklus suhu dan kelembapan

Bagaimana Paparan Bahan Kimia Mempengaruhi Kinerja Segel Jangka Panjang?

Kompatibilitas bahan kimia lebih dari sekadar tabel resistensi sederhana, yang melibatkan interaksi kompleks yang bergantung pada waktu yang dapat secara dramatis mengubah sifat dan kinerja seal.

Paparan bahan kimia memengaruhi kinerja seal melalui beberapa mekanisme termasuk pembengkakan yang mengurangi sifat mekanis, ekstraksi pemlastis yang menyebabkan penggetasan, perengkahan tegangan dari pelarut agresif, dan ikatan silang kimiawi yang meningkatkan kekerasan, dengan efek yang sangat bervariasi berdasarkan konsentrasi, suhu, dan durasi pemaparan, bukan hanya peringkat kompatibilitas yang sederhana. Evaluasi ketahanan kimiawi yang tepat memerlukan pengujian pencelupan jangka panjang dalam kondisi yang realistis.

Mekanisme Interaksi Kimia

Memahami bagaimana bahan kimia memengaruhi elastomer memungkinkan pemilihan bahan yang lebih baik:

Mekanisme Pembengkakan:

- Bahan kimia yang kompatibel menembus matriks polimer

- Rantai molekul terpisah, mengurangi gaya antarmolekul

- Mengakibatkan pertumbuhan dimensi dan degradasi properti

Efek Ekstraksi:

- Pelarut agresif menghilangkan pemlastis dan alat bantu pemrosesan

- Material menjadi rapuh dan mudah retak

- Penyusutan dimensi mempengaruhi kontak penyegelan

Retak Stres:

- Kombinasi paparan bahan kimia dan tekanan mekanis

- Retakan mikro dimulai pada titik konsentrasi tegangan

- Propagasi dipercepat oleh paparan bahan kimia yang berkelanjutan

Tantangan Kimia Khusus Industri

Industri yang berbeda menghadirkan skenario paparan bahan kimia yang unik:

Aplikasi Minyak & Gas:

- Minyak mentah, produk olahan, cairan pengeboran

- H2S (gas asam) yang menyebabkan ikatan silang sulfur

- Cairan hidraulik dan bahan kimia pelengkap

Pengolahan Kimia:

- Asam, basa, pelarut organik

- Agen pengoksidasi yang menyebabkan degradasi cepat

- Paparan bahan kimia bersuhu tinggi

Makanan & Farmasi:

- Bahan kimia pembersih (larutan CIP)

- Pembersih dan disinfektan

- Persyaratan kepatuhan FDA

Pengujian Perendaman Jangka Panjang

Evaluasi ketahanan kimiawi kami melampaui bagan kompatibilitas standar:

Protokol Perendaman yang Diperpanjang:

- Eksposur 30, 90, 180 hari pada suhu layanan

- Beberapa konsentrasi bahan kimia yang diuji

- Pengukuran properti selama periode eksposur

Pelacakan Properti:

- Kekerasan, kekuatan tarik, perubahan perpanjangan

- Volume membengkak dan stabilitas dimensi

- Kompresi yang diatur di bawah paparan bahan kimia

Korelasi Dunia Nyata:

- Sampel lapangan dianalisis setelah paparan layanan

- Perbandingan dengan prediksi laboratorium

- Peningkatan basis data yang berkelanjutan

Bahan Apa yang Menawarkan Ketahanan Penuaan yang Unggul?

Pemilihan material untuk ketahanan terhadap penuaan memerlukan keseimbangan beberapa kriteria kinerja sambil mempertimbangkan efektivitas biaya dan persyaratan khusus aplikasi.

Ketahanan penuaan yang unggul dicapai melalui fluoroelastomer (Viton) untuk lingkungan kimia dan termal yang ekstrem, EPDM dengan peracikan yang tepat untuk paparan sinar UV di luar ruangan, silikon untuk stabilitas suhu tinggi, dan formulasi HNBR khusus untuk ketahanan terhadap minyak yang dikombinasikan dengan stabilitas termal, dengan setiap bahan dioptimalkan untuk mekanisme penuaan tertentu melalui desain senyawa yang cermat. Pengembangan material kami berfokus pada ketahanan multi-lingkungan untuk aplikasi yang menuntut.

Pilihan Bahan Premium

Material seal berkinerja tinggi kami mengatasi tantangan penuaan yang spesifik:

Keuntungan Fluoroelastomer (FKM):

- Ketahanan kimia yang luar biasa di seluruh spektrum yang luas

- Kestabilan termal hingga 250°C servis terus menerus

- Perubahan properti minimal dalam kondisi penuaan

- Ideal untuk lingkungan kimia dan termal yang keras

Formulasi EPDM Tingkat Lanjut:

- Ketahanan ozon dan UV yang sangat baik

- Fleksibilitas suhu rendah yang unggul

- Tahan uap dan air panas

- Hemat biaya untuk aplikasi luar ruangan

Silikon Berkinerja Tinggi:

- Sifat stabil dari -60°C hingga +200°C

- Ketahanan UV dan ozon yang sangat baik

- Opsi tingkat makanan dan biokompatibel

- Kompresi minimal yang ditetapkan di bawah siklus termal

Strategi Pengoptimalan Majemuk

Peningkatan kinerja material melalui formulasi:

Sistem Antioksidan:

- Antioksidan primer mencegah oksidasi awal

- Antioksidan sekunder menguraikan hidroperoksida

- Kombinasi sinergis memberikan perlindungan yang lebih baik

Stabilisasi UV:

- Karbon hitam untuk penyaringan UV

- Penstabil cahaya amina yang terhambat (HALS)

- Aditif penyerap UV untuk senyawa bening

Pemilihan Sistem Tautan Silang:

- Pengawetan peroksida untuk stabilitas termal

- Sistem belerang untuk efektivitas biaya

- Sistem khusus untuk ketahanan terhadap bahan kimia

Rekomendasi Khusus Aplikasi

| Lingkungan | Faktor Penuaan Primer | Bahan yang Direkomendasikan | Masa Pakai yang Diharapkan |

|---|---|---|---|

| Industri Luar Ruang | UV + Ozon | EPDM (Karbon Hitam) | 15-20 tahun |

| Suhu Tinggi | Termal | Silikon atau FKM | 10-15 tahun |

| Pengolahan Kimia | Serangan Kimia | FKM atau HNBR | 5-10 tahun |

| Kelautan / Lepas Pantai | Garam + UV + Termal | FKM atau EPDM Kelautan | 10-15 tahun |

| Pengolahan Makanan | Bahan Kimia Pembersih | Silikon FDA / EPDM | 3-5 tahun |

Analisis Kinerja Biaya

Menyeimbangkan biaya material dengan nilai siklus hidup:

Pertimbangan Biaya Awal:

- NBR standar: Biaya awal terendah

- EPDM: Biaya sedang dengan kinerja yang baik

- Senyawa khusus: Biaya awal yang lebih tinggi, kinerja yang unggul

Nilai Siklus Hidup:

- Mengurangi frekuensi penggantian

- Biaya perawatan yang lebih rendah

- Keandalan sistem yang lebih baik

- Mengurangi biaya waktu henti

Perhitungan ROI:

- Analisis total biaya kepemilikan

- Penilaian dampak biaya kegagalan

- Optimalisasi jadwal pemeliharaan

Kesimpulan

Penuaan lingkungan merupakan salah satu faktor paling penting namun sering diabaikan dalam kinerja segel kelenjar kabel. Melalui pengujian komprehensif dan pengalaman dunia nyata kami, kami telah menunjukkan bahwa pemilihan bahan yang tepat dan evaluasi ketahanan penuaan dapat memperpanjang usia pakai seal hingga 3-5 kali lipat dibandingkan dengan solusi standar. Kuncinya terletak pada pemahaman mekanisme penuaan spesifik - panas, UV, dan paparan bahan kimia - dan memilih bahan yang direkayasa untuk menahan tantangan ini. Di Bepto, komitmen kami terhadap ilmu pengetahuan material canggih dan pengujian yang ketat memastikan seal kami memberikan kinerja yang andal selama masa pakai yang dimaksudkan, memberikan nilai jangka panjang dan ketenangan pikiran yang dibutuhkan oleh aplikasi kritis Anda.

Tanya Jawab Tentang Penuaan Segel Kelenjar Kabel

T: Berapa lama segel kelenjar kabel harus bertahan dalam aplikasi luar ruangan?

A: Segel yang dipilih dengan benar akan bertahan 15-20 tahun dalam aplikasi luar ruangan saat menggunakan bahan EPDM atau silikon yang distabilkan dengan UV dengan pemuatan karbon hitam yang memadai. Bahan standar dapat rusak dalam waktu 2-5 tahun karena degradasi UV dan keretakan ozon.

T: Berapa suhu yang dapat ditangani oleh segel kelenjar kabel standar?

A: Segel NBR standar terbatas pada layanan kontinu 100 ° C, sementara EPDM berkinerja baik hingga 150 ° C, dan segel silikon atau fluoroelastomer dapat menangani 200-250 ° C tergantung pada formulasi senyawa spesifik dan persyaratan aplikasi.

T: Bagaimana cara mengetahui apakah segel saya sudah menua dan perlu diganti?

A: Carilah keretakan yang terlihat, pengerasan (peningkatan Shore A >15 poin), hilangnya fleksibilitas, set kompresi >50%, atau peringkat IP yang dikompromikan selama pengujian. Pemeriksaan rutin setiap 2-3 tahun membantu mengidentifikasi penuaan sebelum terjadi kegagalan.

T: Dapatkah tes penuaan yang dipercepat memprediksi performa di dunia nyata?

A: Ya, jika dilakukan dengan benar sesuai dengan standar ASTM, pengujian penuaan dipercepat memberikan prediksi yang dapat diandalkan untuk kinerja lapangan. Kami mengkorelasikan hasil laboratorium dengan data lapangan untuk memvalidasi protokol pengujian dan rekomendasi material kami.

T: Apa cara yang paling hemat biaya untuk meningkatkan ketahanan seal terhadap penuaan?

A: Peningkatan ke EPDM dari NBR standar memberikan peningkatan penuaan yang signifikan dengan kenaikan biaya yang moderat. Untuk lingkungan yang ekstrem, biaya fluoroelastomer yang lebih tinggi dapat dibenarkan dengan masa pakai yang lebih lama dan berkurangnya kebutuhan perawatan.

-

Pelajari bagaimana sistem peringkat Ingress Protection (IP) mengklasifikasikan efektivitas penyegelan selungkup listrik. ↩

-

Memahami proses kimiawi di mana rantai polimer yang panjang diputuskan, yang menyebabkan degradasi material. ↩

-

Jelajahi properti penting ini yang mengukur kemampuan material untuk kembali ke ketebalan aslinya setelah kompresi. ↩

-

Akses dokumentasi resmi untuk metode uji standar untuk mengevaluasi kerusakan karet dalam oven udara. ↩

-

Temukan mekanisme kimiawi di balik HALS, aditif utama yang digunakan untuk melindungi polimer dari degradasi UV. ↩