Berat yang berlebihan dan inersia rotasi pada mesin yang bergerak merugikan produsen lebih dari $8 miliar per tahun dalam hal efisiensi yang berkurang, konsumsi energi yang meningkat, dan kegagalan komponen yang prematur. Banyak insinyur mengabaikan bagaimana kepadatan bahan kelenjar kabel memengaruhi kinerja dinamis, yang menyebabkan waktu respons yang lamban, kebutuhan daya yang lebih tinggi, dan keausan yang dipercepat dalam sistem berputar dan bolak-balik.

Kepadatan material secara signifikan memengaruhi berat dan inersia dalam aplikasi bergerak, dengan kelenjar kabel aluminium (2,7 g/cm³) menawarkan pengurangan berat 70% dibandingkan dengan kuningan (8,5 g/cm³), bahan nilon (1,15 g/cm³) memberikan penghematan berat 86%, sementara baja tahan karat (7,9 g/cm³) memberikan daya tahan dengan penalti berat yang moderat. Dengan memahami hubungan densitas ini, memungkinkan pemilihan material yang optimal untuk sistem dinamis yang membutuhkan kontrol gerakan yang tepat dan efisiensi energi.

Hanya dua minggu yang lalu, Marcus Thompson, insinyur otomasi di fasilitas pengemasan di Manchester, Inggris, menghubungi kami setelah jalur perakitan robotik berkecepatan tinggi mereka mengalami kesalahan pemosisian dan konsumsi energi yang berlebihan. Kelenjar kabel kuningan yang berat pada sambungan yang berputar menciptakan inersia yang tidak diinginkan, sehingga memperlambat waktu siklus sebesar 15%. Setelah beralih ke kelenjar kabel nilon ringan kami yang setara dengan Perlindungan IP681sistem mereka mencapai kecepatan target sekaligus mengurangi konsumsi daya sebesar 22%! 😊

Daftar Isi

- Apa Itu Kepadatan Material dan Bagaimana Pengaruhnya Terhadap Sistem Bergerak?

- Bagaimana Bahan Kelenjar Kabel yang Berbeda Membandingkan Kepadatan dan Beratnya?

- Apa Implikasi Inersia untuk Aplikasi Berputar dan Bolak-balik?

- Aplikasi Apa yang Paling Diuntungkan dari Bahan Kelenjar Kabel Kepadatan Rendah?

- Bagaimana Anda Dapat Menghitung Penghematan Berat Badan dan Peningkatan Performa?

- Tanya Jawab Tentang Kepadatan Material dalam Aplikasi Pemindahan

Apa Itu Kepadatan Material dan Bagaimana Pengaruhnya Terhadap Sistem Bergerak?

Memahami densitas material sangat penting bagi para insinyur yang merancang sistem bergerak di mana berat dan inersia secara langsung berdampak pada kinerja, konsumsi energi, dan biaya operasional.

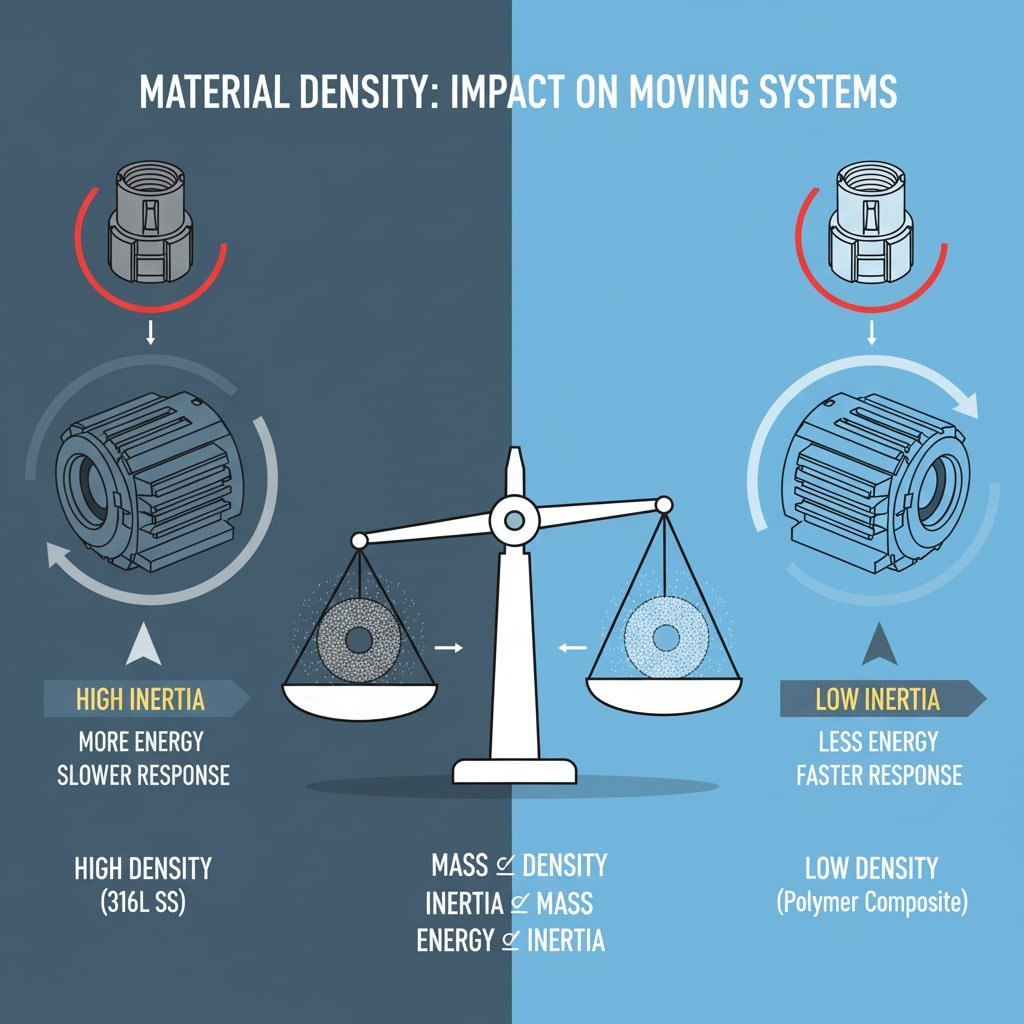

Kepadatan material2diukur dalam gram per sentimeter kubik (g/cm³), menentukan massa komponen kelenjar kabel dan secara langsung memengaruhi inersia sistem, kemampuan akselerasi, dan kebutuhan energi. Dalam aplikasi bergerak, bahan dengan kepadatan lebih tinggi meningkatkan inersia rotasi, membutuhkan lebih banyak torsi untuk akselerasi, dan mengonsumsi energi tambahan, sementara bahan dengan kepadatan lebih rendah memungkinkan waktu respons yang lebih cepat, konsumsi daya yang lebih rendah, dan kinerja dinamis yang lebih baik. Pemilihan kepadatan yang tepat mengoptimalkan efisiensi sistem dan biaya operasional.

Konsep Kepadatan Dasar

Distribusi Massal: Kepadatan menentukan bagaimana massa didistribusikan di dalam komponen kelenjar kabel. Bahan dengan kepadatan yang lebih tinggi memusatkan lebih banyak massa dalam volume yang lebih kecil, meningkatkan efek inersia lokal yang secara signifikan dapat memengaruhi dinamika sistem.

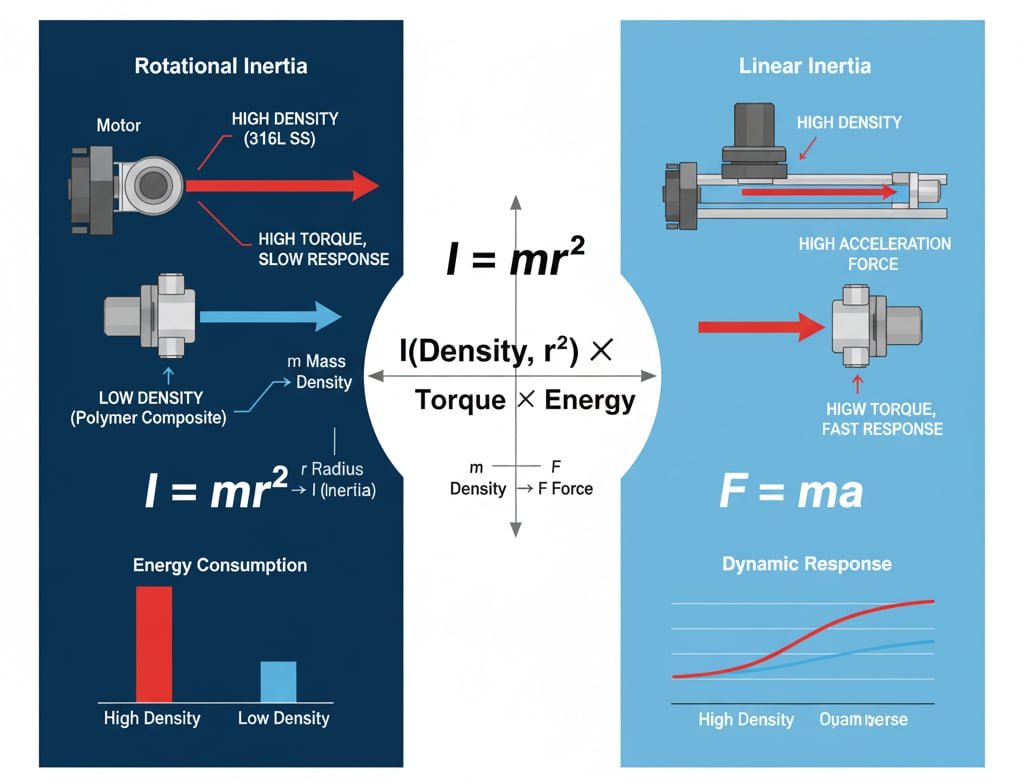

Inersia Rotasi: The momen inersia3 (I = mr²) meningkat secara proporsional dengan massa, yang berarti densitas secara langsung memengaruhi seberapa besar torsi yang diperlukan untuk mempercepat komponen yang berputar dan berapa banyak energi yang disimpan dalam sistem yang berputar.

Respons Dinamis: Material dengan kepadatan yang lebih rendah memungkinkan akselerasi dan deselerasi yang lebih cepat, meningkatkan daya tanggap sistem dan mengurangi waktu penyelesaian dalam aplikasi pemosisian presisi.

Dampak pada Kinerja Sistem

Konsumsi Energi: Kelenjar kabel dengan kepadatan yang lebih tinggi membutuhkan lebih banyak energi untuk mempercepat dan memperlambat, meningkatkan biaya operasional dan mengurangi efisiensi sistem secara keseluruhan, terutama dalam aplikasi siklus tinggi.

Kemampuan Akselerasi: Sistem dengan komponen densitas yang lebih rendah dapat mencapai akselerasi yang lebih tinggi dengan torsi motor yang sama, sehingga memungkinkan waktu siklus yang lebih cepat dan produktivitas yang lebih baik dalam sistem otomatis.

Karakteristik Getaran: Kepadatan material memengaruhi frekuensi alami dan mode getaran, yang memengaruhi stabilitas sistem dan akurasi pemosisian dalam aplikasi presisi.

Efek Pemuatan Dinamis

Gaya Sentrifugal4: Dalam aplikasi berputar, gaya sentrifugal (F = mω²r) meningkat secara proporsional dengan massa, menciptakan tekanan yang lebih tinggi pada perangkat keras pemasangan dan struktur pendukung dengan bahan yang lebih padat.

Efek Giroskopis: Massa yang berputar menciptakan momen giroskopis yang menahan perubahan orientasi. Kelenjar kabel dengan densitas yang lebih tinggi memperkuat efek ini, yang berpotensi memengaruhi stabilitas dan kontrol sistem.

Pemuatan Kelelahan: Siklus akselerasi dan deselerasi yang berulang menciptakan tekanan kelelahan yang meningkat seiring dengan massa komponen, yang berpotensi mengurangi masa pakai dalam aplikasi dengan kepadatan tinggi.

Pertimbangan Khusus Aplikasi

Sistem Servo: Aplikasi servo presisi membutuhkan inersia rendah untuk penentuan posisi yang akurat dan respons yang cepat. Kepadatan kelenjar kabel secara langsung memengaruhi parameter penyetelan servo dan kinerja yang dapat dicapai.

Mesin Berkecepatan Tinggi: Peralatan yang beroperasi pada kecepatan rotasi tinggi mengalami efek sentrifugal yang signifikan, sehingga material dengan kepadatan rendah sangat penting untuk pengoperasian yang aman dan efisien.

Peralatan Seluler: Kendaraan, pesawat terbang, dan mesin portabel mendapat manfaat dari pengurangan berat melalui bahan kelenjar kabel dengan kepadatan rendah, sehingga meningkatkan efisiensi bahan bakar dan kapasitas muatan.

Di Bepto, kami memahami bagaimana kepadatan material memengaruhi kinerja sistem dan memelihara data kepadatan yang komprehensif untuk semua bahan kelenjar kabel kami, membantu pelanggan mengoptimalkan aplikasi pemindahan mereka untuk efisiensi dan kinerja maksimum.

Bagaimana Bahan Kelenjar Kabel yang Berbeda Membandingkan Kepadatan dan Beratnya?

Pemilihan bahan secara signifikan memengaruhi bobot sistem dan kinerja dinamis, dengan paduan dan polimer yang berbeda menawarkan karakteristik kepadatan yang berbeda untuk berbagai aplikasi bergerak.

Perbandingan kepadatan bahan kelenjar kabel menunjukkan nilon pada 1,15 g/cm³ memberikan penghematan berat maksimum, paduan aluminium pada 2,7 g/cm³ menawarkan rasio kekuatan-terhadap-berat yang sangat baik, kuningan pada 8,5 g/cm³ memberikan daya tahan dengan penalti berat yang moderat, dan baja tahan karat pada 7,9 g/cm³ memberikan ketahanan terhadap korosi dengan kepadatan yang lebih tinggi. Dengan memahami perbedaan ini, memungkinkan pemilihan material yang optimal untuk aplikasi pemindahan yang sensitif terhadap berat.

Analisis Bahan Polimer

Kinerja Nilon: Dengan kepadatan 1,15 g/cm³, kelenjar kabel nilon menawarkan opsi berat terendah dengan tetap mempertahankan sifat mekanik yang sangat baik dan ketahanan kimia yang cocok untuk banyak aplikasi industri.

Karakteristik Polikarbonat: Dengan berat 1,20 g/cm³, polikarbonat memberikan manfaat berat yang serupa dengan nilon dengan ketahanan benturan yang lebih baik dan kejernihan optik untuk aplikasi yang memerlukan inspeksi visual.

MENGINTIP Properti: Bahan PEEK berkinerja sangat tinggi pada 1,30 g/cm³ menawarkan ketahanan kimia dan kemampuan suhu yang luar biasa sekaligus mempertahankan kepadatan rendah untuk aplikasi yang menuntut.

Perbandingan Paduan Logam

Keuntungan Aluminium: Aluminium 6061-T6 dengan bobot 2,7 g/cm³ memberikan rasio kekuatan-terhadap-berat yang sangat baik, sehingga ideal untuk aplikasi kedirgantaraan dan performa tinggi yang membutuhkan daya tahan logam dengan optimalisasi bobot.

Karakteristik Kuningan: Paduan kuningan standar pada 8,5 g/cm³ menawarkan ketahanan korosi dan kemampuan mesin yang unggul, tetapi memiliki penalti berat yang signifikan dalam aplikasi yang bergerak.

Varian Baja Tahan Karat: Baja tahan karat 316L dengan berat 7,9 g/cm³ memberikan ketahanan dan kekuatan korosi yang sangat baik, tetapi memerlukan pertimbangan yang cermat terhadap dampak berat dalam sistem dinamis.

Analisis Dampak Berat

Perbandingan Bobot Relatif: Dengan menggunakan kuningan sebagai dasar (100%), aluminium menawarkan pengurangan berat 68%, nilon memberikan penghematan 86%, sementara baja tahan karat mewakili pengurangan 7% dibandingkan dengan kuningan.

Pertimbangan Volume: Untuk ukuran kelenjar kabel yang setara, kerapatan material secara langsung menentukan berat komponen, dengan implikasi yang signifikan untuk sistem yang menggunakan beberapa kelenjar pada rakitan yang bergerak.

Efek Kumulatif: Pada sistem dengan banyak kelenjar kabel, pemilihan material dapat menghasilkan perbedaan berat total yang substansial yang mempengaruhi kinerja sistem secara keseluruhan dan konsumsi energi.

Pertukaran Properti Material

| Bahan | Kepadatan (g/cm³) | Berat Relatif | Kekuatan (MPa) | Kisaran Suhu (°C) | Ketahanan Korosi | Indeks Biaya |

|---|---|---|---|---|---|---|

| Nilon | 1.15 | 14% | 80 | -40 hingga +120 | Bagus. | 1.0 |

| Aluminium | 2.7 | 32% | 310 | -200 hingga +200 | Luar biasa | 2.5 |

| Baja tahan karat | 7.9 | 93% | 520 | -200 hingga +400 | Luar biasa | 4.0 |

| Kuningan | 8.5 | 100% | 340 | -40 hingga +200 | Luar biasa | 3.0 |

Strategi Pengoptimalan Kinerja

Pencocokan Aplikasi: Pilih bahan berdasarkan persyaratan kinerja tertentu, kondisi lingkungan, dan sensitivitas berat untuk mencapai keseimbangan sifat yang optimal.

Pendekatan Hibrida: Pertimbangkan untuk menggunakan bahan yang berbeda untuk komponen yang berbeda dalam sistem yang sama untuk mengoptimalkan distribusi berat dan karakteristik kinerja.

Integrasi Desain: Bekerja sama dengan pemasok untuk mengoptimalkan desain kelenjar kabel agar beratnya minimum dengan tetap mempertahankan kinerja mekanis dan lingkungan yang diperlukan.

Dampak Berat Dunia Nyata

Sarah Chen, insinyur mekanik di fasilitas penanganan wafer semikonduktor di Seoul, Korea Selatan, perlu mengurangi inersia dalam sistem pemosisian presisi mereka. Kelenjar kabel kuningan asli membatasi kemampuan akselerasi dan memengaruhi keluaran. Dengan beralih ke kelenjar kabel aluminium kami dengan perlindungan IP65 yang setara, mereka mencapai pengurangan berat 68%, memungkinkan kecepatan pemosisian 40% lebih cepat dan meningkatkan efisiensi produksi sebesar 25% dengan tetap mempertahankan presisi dan daya tahan yang diperlukan.

Apa Implikasi Inersia untuk Aplikasi Berputar dan Bolak-balik?

Efek inersia rotasi dan linier dari bahan kelenjar kabel secara signifikan memengaruhi dinamika sistem, konsumsi energi, dan kinerja dalam aplikasi mesin yang bergerak.

Implikasi inersia bervariasi secara dramatis dengan kepadatan material, di mana inersia rotasi meningkat dengan kuadrat jari-jari (I = mr²), sehingga penempatan kelenjar kabel dan pemilihan material sangat penting untuk sistem yang berputar. Inersia linier memengaruhi gaya akselerasi yang berbanding lurus dengan massa, sementara efek giroskopis dari massa yang berputar menciptakan tantangan stabilitas yang meningkat seiring dengan kepadatan material. Memahami hubungan ini memungkinkan desain sistem dan pemilihan material yang optimal.

Dasar-dasar Inersia Rotasi

Perhitungan Momen Inersia: Untuk kelenjar kabel yang berputar, I = mr², di mana massa meningkat dengan densitas dan jari-jari mewakili jarak dari sumbu rotasi. Peningkatan kecil dalam densitas menciptakan peningkatan inersia yang signifikan pada jari-jari yang lebih besar.

Persyaratan Torsi: Torsi akselerasi yang diperlukan (τ = Iα) meningkat secara proporsional dengan momen inersia, yang berarti material yang lebih padat membutuhkan torsi motor yang lebih tinggi dan mengkonsumsi lebih banyak energi selama perubahan kecepatan.

Batas Akselerasi Sudut: Kemampuan akselerasi sudut sistem (α = τ/I) menurun seiring dengan meningkatnya inersia, sehingga membatasi kinerja dinamis dan waktu siklus dalam aplikasi kecepatan tinggi.

Pertimbangan Gerak Linier

Kekuatan Akselerasi: Dalam sistem resiprokal, gaya yang dibutuhkan (F = ma) meningkat secara langsung dengan massa, sehingga material dengan kepadatan rendah sangat penting untuk aplikasi akselerasi tinggi.

Jarak Berhenti: Komponen bermassa lebih tinggi memerlukan gaya dan jarak penghentian yang lebih besar, yang memengaruhi margin keselamatan dan desain sistem dalam situasi penghentian darurat.

Kontrol Getaran: Massa mempengaruhi frekuensi alami dan karakteristik getaran, dengan bahan yang lebih ringan biasanya memungkinkan isolasi dan kontrol getaran yang lebih baik.

Efek Giroskopis dalam Sistem Multi Sumbu

Momen Giroskopis: Massa yang berputar menciptakan momen giroskopis (M = Iω × Ω) yang menahan perubahan orientasi, dengan efek yang sebanding dengan inersia rotasi dan kecepatan sudut.

Implikasi Stabilitas: Kelenjar kabel yang berputar berat dapat menimbulkan efek giroskopis yang tidak diinginkan yang mengganggu kontrol dan stabilitas sistem, khususnya dalam aplikasi robotik multi-sumbu.

Kekuatan Presesi: Presesi giroskopis menciptakan gaya yang tegak lurus terhadap momen yang diterapkan, yang berpotensi menyebabkan perilaku sistem yang tidak terduga dengan komponen inersia tinggi.

Penyimpanan dan Pembuangan Energi

Penyimpanan Energi Kinetik: Sistem yang berputar menyimpan energi kinetik (KE = ½Iω²) yang sebanding dengan inersia, sehingga membutuhkan lebih banyak masukan energi dan menciptakan disipasi energi yang lebih tinggi selama pengereman.

Pembangkit Panas: Disipasi energi selama perlambatan menciptakan panas yang harus dikelola, dengan sistem inersia yang lebih tinggi menghasilkan lebih banyak panas dan membutuhkan pendinginan yang lebih baik.

Pengereman Regeneratif: Sistem dengan inersia tinggi dapat memanfaatkan pengereman regeneratif untuk memulihkan energi kinetik yang tersimpan, tetapi memerlukan desain sistem yang cermat untuk menangani aliran energi.

Analisis Inersia Khusus Aplikasi

Senjata Robotik: Kelenjar kabel pada sambungan robotik berkontribusi pada inersia sambungan, yang memengaruhi kapasitas muatan, akurasi pemosisian, dan konsumsi energi di seluruh ruang kerja.

Peralatan Mesin: Kelenjar kabel yang dipasang pada spindel mempengaruhi dinamika pemotongan, kualitas permukaan akhir, dan umur pahat melalui kontribusinya terhadap inersia spindel total.

Peralatan Pengemasan: Mesin pengemasan berkecepatan tinggi membutuhkan inersia minimal untuk siklus start-stop yang cepat, sehingga kepadatan material menjadi faktor pemilihan yang penting.

Strategi Pengurangan Inersia

Optimalisasi Penempatan: Posisikan kelenjar kabel sedekat mungkin dengan sumbu rotasi untuk meminimalkan kontribusinya terhadap inersia sistem (I ∝ r²).

Pemilihan Bahan: Pilih bahan dengan kepadatan terendah yang memenuhi persyaratan lingkungan dan mekanis untuk meminimalkan kontribusi massa terhadap inersia sistem.

Integrasi Desain: Bekerja sama dengan perancang sistem untuk mengintegrasikan manajemen kabel ke dalam komponen struktural, sehingga mengurangi jumlah kelenjar kabel terpisah yang diperlukan.

Penilaian Dampak Kuantitatif

| Jenis Aplikasi | Sensitivitas Inersia | Dampak Kepadatan | Bahan yang Direkomendasikan | Peningkatan Kinerja |

|---|---|---|---|---|

| Robotika Berkecepatan Tinggi | Kritis | Perbedaan torsi 5-10x | Nilon, Aluminium | Siklus lebih cepat 30-50% |

| Pemosisian Presisi | Tinggi | Batas akselerasi 2-5x | Aluminium, Nilon | Akurasi 20-40% yang lebih baik |

| Otomasi Umum | Sedang | Konsumsi energi 1,5-3x lipat | Beragam | Penghematan energi 10-25% |

| Mesin Berat | Rendah | Dampak minimal | Bahan standar | <Peningkatan 10% |

Optimalisasi Kinerja Dinamis

Penyetelan Servo: Inersia yang lebih rendah memungkinkan perolehan servo yang lebih tinggi dan respons dinamis yang lebih baik, meningkatkan akurasi pemosisian dan mengurangi waktu penyelesaian.

Penghindaran Resonansi: Massa yang berkurang membantu menggeser frekuensi alami menjauh dari kecepatan operasi, meminimalkan getaran dan meningkatkan stabilitas sistem.

Kontrol Bandwidth: Sistem inersia yang lebih rendah dapat mencapai bandwidth kontrol yang lebih tinggi, memungkinkan penolakan gangguan yang lebih baik dan peningkatan kinerja.

Klaus Mueller, spesialis otomasi di pabrik perakitan otomotif di Stuttgart, Jerman, berjuang dengan keterbatasan waktu siklus dalam sel pengelasan robotik mereka. Kelenjar kabel kuningan yang berat pada pergelangan tangan robot membatasi akselerasi dan memperpanjang waktu siklus. Setelah menganalisis kontribusi inersia dan beralih ke kelenjar kabel nilon ringan kami, mereka mengurangi inersia pergelangan tangan sebesar 75%, memungkinkan gerakan robot yang lebih cepat 35% dan meningkatkan hasil produksi sebesar 18% dengan tetap mempertahankan kualitas las dan persyaratan daya tahan.

Aplikasi Apa yang Paling Diuntungkan dari Bahan Kelenjar Kabel Kepadatan Rendah?

Mengidentifikasi aplikasi di mana densitas material secara signifikan berdampak pada kinerja membantu para insinyur memprioritaskan optimasi berat dan memilih bahan kelenjar kabel yang sesuai untuk manfaat maksimal.

Aplikasi yang paling diuntungkan dari bahan kelenjar kabel dengan kepadatan rendah meliputi robotika kecepatan tinggi, sistem pemosisian presisi, peralatan kedirgantaraan, mesin bergerak, sistem bolak-balik frekuensi tinggi, dan aplikasi apa pun di mana inersia memengaruhi waktu siklus, konsumsi energi, atau kinerja dinamis. Lingkungan yang menuntut ini memerlukan pemilihan material yang cermat untuk mengoptimalkan efisiensi dan kemampuan sistem.

Sistem Otomasi Berkecepatan Tinggi

Aplikasi Robotik: Robot pick-and-place, sistem perakitan, dan peralatan pengemasan yang beroperasi pada kecepatan tinggi mendapat manfaat signifikan dari berkurangnya inersia, sehingga memungkinkan akselerasi yang lebih cepat dan waktu siklus yang lebih baik.

Peralatan Mesin CNC: Pusat pemesinan berkecepatan tinggi memerlukan inersia spindel minimal untuk akselerasi dan deselerasi yang cepat, sehingga kelenjar kabel dengan kepadatan rendah sangat penting untuk kinerja yang optimal.

Perakitan Elektronik: Mesin penempatan SMT dan peralatan penanganan semikonduktor menuntut gerakan presisi dan berkecepatan tinggi di mana setiap gram pengurangan berat meningkatkan hasil dan akurasi.

Aplikasi Kedirgantaraan dan Pertahanan

Sistem Pesawat Terbang: Pengurangan berat secara langsung berdampak pada efisiensi bahan bakar, kapasitas muatan, dan kinerja, sehingga membuat kelenjar kabel dengan kepadatan rendah menjadi berharga di seluruh sistem kelistrikan pesawat.

Peralatan Satelit: Aplikasi luar angkasa memiliki batasan berat yang ekstrem di mana setiap gram sangat penting, sehingga membutuhkan solusi manajemen kabel yang seringan mungkin sambil mempertahankan keandalan.

Sistem UAV/Drone: Kendaraan tanpa awak mendapatkan keuntungan dari pengurangan berat melalui peningkatan waktu penerbangan, kapasitas muatan, dan kemampuan manuver dengan kelenjar kabel yang ringan.

Peralatan Seluler dan Portabel

Mesin Konstruksi: Peralatan bergerak mendapatkan manfaat dari pengurangan berat melalui peningkatan efisiensi bahan bakar, pengurangan tekanan tanah, dan kemampuan manuver yang lebih baik.

Peralatan Medis: Peralatan medis portabel dan sistem bedah robotik memerlukan komponen yang ringan untuk kenyamanan pengguna dan kemampuan kontrol yang tepat.

Instrumentasi Lapangan: Peralatan pengukuran dan pengujian portabel mendapat manfaat dari pengurangan berat untuk kenyamanan pengguna dan optimalisasi masa pakai baterai.

Sistem Kontrol Gerakan Presisi

Manufaktur Semikonduktor: Penanganan wafer, litografi, dan peralatan inspeksi memerlukan pemosisian yang sangat presisi di mana inersia secara langsung memengaruhi akurasi dan hasil.

Sistem Optik: Dudukan teleskop, sistem pemosisian laser, dan peralatan inspeksi optik mendapatkan manfaat dari berkurangnya inersia untuk meningkatkan akurasi dan stabilitas pengarahan.

Peralatan Metrologi: Mesin pengukur koordinat dan sistem pengukur presisi memerlukan inersia minimal untuk pengukuran yang akurat dan kecepatan pemindaian yang cepat.

Aplikasi Frekuensi Tinggi

Pengujian Getaran: Sistem pengocok dan peralatan uji getaran mendapat manfaat dari massa bergerak yang berkurang untuk mencapai frekuensi dan tingkat akselerasi yang lebih tinggi.

Mesin Bolak-balik: Kompresor, pompa, dan mesin dengan komponen bolak-balik mendapat manfaat dari pengurangan berat untuk meminimalkan getaran dan meningkatkan efisiensi.

Sistem Berosilasi: Peralatan dengan gerakan berosilasi atau bolak-balik mendapat manfaat dari berkurangnya inersia untuk mencapai frekuensi yang lebih tinggi dan konsumsi daya yang lebih rendah.

Analisis Manfaat Aplikasi

| Kategori Aplikasi | Sensitivitas Berat Badan | Dampak Kinerja | Peningkatan Khas | Garis Waktu ROI |

|---|---|---|---|---|

| Robotika Berkecepatan Tinggi | Kritis | Pengurangan waktu siklus | 20-50% lebih cepat | 3-6 bulan |

| Sistem Kedirgantaraan | Kritis | Manfaat bahan bakar/muatan | Efisiensi 5-15% | 6-12 bulan |

| Pemosisian Presisi | Tinggi | Peningkatan akurasi | 30-60% lebih baik | 6-18 bulan |

| Peralatan Seluler | Tinggi | Keuntungan efisiensi | Peningkatan 10-25% | 12-24 bulan |

| Otomasi Umum | Sedang | Penghematan energi | Pengurangan 5-20% | 18-36 bulan |

Kriteria Pemilihan untuk Aplikasi yang Sangat Penting

Persyaratan Kinerja: Mengevaluasi bagaimana pengurangan bobot memengaruhi metrik kinerja utama seperti waktu siklus, akurasi, konsumsi energi, dan hasil.

Kendala Lingkungan: Pertimbangkan kondisi pengoperasian, paparan bahan kimia, rentang suhu, dan tekanan mekanis untuk memastikan bahan dengan kepadatan rendah memenuhi persyaratan aplikasi.

Analisis Biaya-Manfaat: Hitung potensi penghematan dari peningkatan kinerja, pengurangan konsumsi energi, dan peningkatan kemampuan sistem terhadap perbedaan biaya material.

Strategi Implementasi

Pendekatan Seluruh Sistem: Pertimbangkan pengurangan berat di seluruh sistem, bukan hanya komponen individual, untuk memaksimalkan manfaat kinerja.

Implementasi bertahap: Mulailah dengan lokasi dengan dampak tertinggi di mana pengurangan berat badan memberikan manfaat maksimal, kemudian perluas ke area sistem lainnya.

Pemantauan Kinerja: Mengukur peningkatan kinerja aktual untuk memvalidasi keputusan pemilihan material dan mengoptimalkan desain di masa depan.

Pertimbangan Multi-Sumbu

Efek Kumulatif: Pada sistem multi-sumbu, manfaat pengurangan bobot berlipat ganda karena setiap sumbu memengaruhi sumbu lainnya, sehingga optimalisasi bobot yang komprehensif menjadi sangat berharga.

Kopling Dinamis: Pengurangan inersia pada satu sumbu dapat meningkatkan kinerja pada sumbu yang digabungkan, menciptakan manfaat di seluruh sistem dari pengurangan bobot yang strategis.

Optimalisasi Kontrol: Inersia sistem yang lebih rendah memungkinkan penyetelan kontrol yang lebih agresif, meningkatkan kinerja sistem secara keseluruhan di luar manfaat pengurangan bobot yang sederhana.

Isabella Rodriguez, teknisi proyek di fasilitas pengemasan farmasi di Barcelona, Spanyol, perlu meningkatkan laju produksi pada lini pengemasan blister berkecepatan tinggi. Kelenjar kabel kuningan yang ada pada mekanisme pengindeksan berputar membatasi akselerasi karena inersia yang tinggi. Setelah melakukan analisis berat yang komprehensif dan beralih ke kelenjar kabel nilon kami dengan ketahanan kimiawi yang setara, kelenjar tersebut mengurangi inersia putar sebesar 80%, memungkinkan kecepatan pengindeksan yang lebih cepat sebesar 45% dan meningkatkan keluaran lini secara keseluruhan sebesar 28% dengan tetap menjaga kualitas produk dan memenuhi standar industri farmasi.

Bagaimana Anda Dapat Menghitung Penghematan Berat Badan dan Peningkatan Performa?

Mengukur penghematan berat dan manfaat kinerja memungkinkan keputusan pemilihan material berdasarkan data dan membenarkan investasi dalam material kelenjar kabel yang dioptimalkan untuk aplikasi bergerak.

Perhitungan penghematan berat melibatkan perbandingan densitas material dan volume komponen, sementara peningkatan kinerja memerlukan analisis perubahan inersia, kemampuan akselerasi, dan perbedaan konsumsi energi. Perhitungan utama meliputi inersia rotasi (I = mr²), torsi akselerasi (τ = Iα), dan energi kinetik (KE = ½Iω²) untuk mengukur manfaat dari optimasi densitas material. Analisis yang tepat menunjukkan ROI dan memandu pemilihan material yang optimal.

Metode Perhitungan Bobot Dasar

Perhitungan Berbasis Volume: Tentukan volume kelenjar kabel dari gambar teknis atau pengukuran, lalu kalikan dengan kepadatan bahan untuk menghitung berat komponen untuk bahan yang berbeda.

Analisis Komparatif: Gunakan kuningan sebagai dasar (100%) dan hitung persentase pengurangan berat untuk bahan alternatif: aluminium (pengurangan 68%), nilon (pengurangan 86%), baja tahan karat (pengurangan 7%).

Dampak Tingkat Sistem: Jumlahkan penghematan berat komponen individual di seluruh kelenjar kabel dalam sistem pemindahan untuk menentukan pengurangan berat total dan manfaat kumulatif.

Perhitungan Dampak Inersia

Rumus Inersia Rotasi: Hitung momen inersia (I = Σmr²) untuk setiap kelenjar kabel berdasarkan massa dan jarak dari sumbu rotasi, lalu bandingkan total untuk material yang berbeda.

Manfaat Pengurangan Inersia: Tentukan persentase pengurangan inersia dan hitung peningkatan kemampuan akselerasi yang sesuai (α = τ/I) untuk torsi yang tersedia secara konstan.

Sistem Multi-Komponen: Untuk sistem dengan beberapa rakitan yang berputar, hitung inersia untuk setiap sumbu dan tentukan manfaat kumulatif dari strategi pengurangan berat.

Metrik Peningkatan Kinerja

Peningkatan Akselerasi: Hitung akselerasi yang lebih baik (α₂/α₁ = I₁/I₂) berdasarkan pengurangan inersia, yang menghasilkan waktu siklus yang lebih cepat dan produktivitas yang lebih baik.

Pengurangan Kebutuhan Torsi: Tentukan persyaratan torsi yang dikurangi (τ = Iα) untuk akselerasi yang setara, sehingga memungkinkan motor yang lebih kecil atau kinerja yang lebih tinggi dengan drive yang ada.

Analisis Konsumsi Energi: Hitung perbedaan energi kinetik (ΔKE = ½ΔIω²) untuk mengukur penghematan energi selama siklus akselerasi dan pengurangan konsumsi daya secara keseluruhan.

Penilaian Dampak Ekonomi

Penghematan Biaya Energi: Hitung pengurangan biaya energi tahunan berdasarkan penghematan daya, jam operasional, dan tarif listrik setempat untuk menentukan manfaat operasional yang berkelanjutan.

Peningkatan Produktivitas: Mengukur peningkatan laju produksi dari waktu siklus yang lebih cepat dan menghitung dampak pendapatan dari peningkatan hasil dan pemanfaatan kapasitas.

Optimalisasi Peralatan: Menilai potensi perampingan motor, penggerak, dan komponen struktural berdasarkan persyaratan inersia yang berkurang dan penghematan biaya terkait.

Contoh dan Rumus Perhitungan

Contoh Penghematan Berat Badan:

- Kelenjar kabel kuningan: 500g (kepadatan 8,5 g/cm³)

- Alternatif nilon: 68g (densitas 1,15 g/cm³)

- Pengurangan berat badan: 432g (penghematan 86%)

Contoh Perhitungan Inersia:

- Inersia asli: I₁ = 0,5 kg⋅m²

- Inersia yang berkurang: I₂ = 0,2 kg⋅m²

- Peningkatan akselerasi: 2,5x lebih cepat (I₁/I₂)

Contoh Penghematan Energi:

- Pengurangan energi kinetik: ΔKE = ½ (I₁-I₂) ω²

- Untuk ω = 100 rad/s: ΔKE = 1.500 J per siklus

- Penghematan tahunan tergantung pada frekuensi siklus

Kerangka Perhitungan ROI

| Kategori Manfaat | Metode Perhitungan | Kisaran Khas | Periode Pengembalian Modal |

|---|---|---|---|

| Penghematan Energi | Pengurangan daya × jam × tarif | Pengurangan biaya 5-25% | 2-4 tahun |

| Peningkatan Produktivitas | Peningkatan waktu siklus × nilai produksi | Throughput 10-40% | 6-18 bulan |

| Optimalisasi Peralatan | Mengurangi biaya komponen | Penghematan modal 5-20% | Tergantung proyek |

| Pengurangan Pemeliharaan | Biaya perawatan × stres yang lebih rendah | Pengurangan biaya 10-30% | 1-3 tahun |

Analisis Sensitivitas

Variasi Parameter: Menganalisis bagaimana perubahan kecepatan operasi, frekuensi siklus, dan konfigurasi sistem memengaruhi manfaat pengurangan bobot untuk mengidentifikasi aplikasi yang optimal.

Rentang Properti Material: Pertimbangkan variasi properti material dan toleransi produksi untuk menetapkan rentang peningkatan kinerja yang realistis.

Efek Kondisi Operasi: Mengevaluasi bagaimana suhu, lingkungan, dan penuaan memengaruhi sifat material dan manfaat kinerja jangka panjang.

Validasi dan Verifikasi

Pengujian Prototipe: Melakukan pengujian terkontrol yang membandingkan berbagai bahan dalam kondisi operasi aktual untuk memvalidasi peningkatan kinerja yang dihitung.

Pemantauan Kinerja: Menerapkan sistem pengukuran untuk melacak konsumsi energi aktual, waktu siklus, dan peningkatan produktivitas setelah perubahan material.

Pengoptimalan Berkelanjutan: Gunakan data kinerja untuk menyempurnakan perhitungan dan mengidentifikasi peluang pengoptimalan tambahan di seluruh sistem.

Teknik Analisis Tingkat Lanjut

Analisis Elemen Hingga5: Gunakan perangkat lunak FEA untuk memodelkan geometri dan kondisi pembebanan yang rumit untuk perhitungan inersia dan analisis tegangan yang tepat.

Simulasi Dinamis: Menggunakan perangkat lunak dinamika multi-bodi untuk mensimulasikan perilaku sistem yang lengkap dan memprediksi peningkatan kinerja dari pengurangan bobot.

Algoritme Pengoptimalan: Gunakan optimasi matematis untuk menentukan distribusi material dan ukuran komponen yang optimal untuk mendapatkan manfaat kinerja yang maksimal.

Dokumentasi dan Pelaporan

Dokumentasi Perhitungan: Menyimpan catatan terperinci dari semua perhitungan, asumsi, dan data validasi untuk mendukung keputusan pemilihan material dan upaya optimalisasi di masa mendatang.

Pelacakan Kinerja: Menetapkan pengukuran dasar dan melacak peningkatan aktual untuk memvalidasi perhitungan dan menunjukkan ROI kepada para pemangku kepentingan.

Basis Data Praktik Terbaik: Mengembangkan basis data internal dari proyek-proyek pengoptimalan bobot yang berhasil untuk memandu pemilihan material dan keputusan desain di masa mendatang.

Thomas Anderson, insinyur desain di produsen turbin angin di Kopenhagen, Denmark, perlu mengoptimalkan sistem rotasi nacelle untuk meningkatkan kinerja pelacakan angin. Dengan menggunakan kerangka kerja perhitungan kami, ia menentukan bahwa peralihan dari kelenjar kabel kuningan ke aluminium akan mengurangi inersia nacelle sebesar 15%, sehingga memungkinkan respons yaw yang lebih cepat 30% dan meningkatkan tangkapan energi sebesar 3-5% per tahun. Analisis ROI yang terperinci menunjukkan pengembalian modal dalam waktu 14 bulan melalui peningkatan produksi energi, yang membenarkan peningkatan material di seluruh armada turbin mereka.

Kesimpulan

Kepadatan material secara signifikan memengaruhi berat dan inersia dalam aplikasi bergerak, dengan pemilihan yang tepat memungkinkan peningkatan kinerja yang substansial dan penghematan biaya. Kelenjar kabel nilon pada 1,15 g/cm³ memberikan pengurangan berat maksimum (86% vs kuningan), aluminium menawarkan rasio kekuatan-terhadap-berat yang sangat baik pada 2,7 g/cm³, sambil mempertahankan kinerja lingkungan dan mekanis yang diperlukan. Memahami hubungan inersia (I = mr²) dan menghitung manfaat kuantitatif memungkinkan pemilihan material berbasis data yang mengoptimalkan dinamika sistem, mengurangi konsumsi energi, dan meningkatkan produktivitas. Di Bepto, basis data material dan dukungan teknik kami yang komprehensif membantu pelanggan memilih material kelenjar kabel yang optimal untuk aplikasi pemindahan spesifik mereka, memastikan manfaat kinerja maksimum sambil memenuhi semua persyaratan operasional melalui metode perhitungan yang telah terbukti dan peningkatan kinerja yang tervalidasi.

Tanya Jawab Tentang Kepadatan Material dalam Aplikasi Pemindahan

T: Berapa banyak berat yang dapat saya hemat dengan beralih dari kelenjar kabel kuningan ke nilon?

A: Kelenjar kabel nilon memberikan pengurangan berat sekitar 86% dibandingkan dengan kuningan, dengan kepadatan 1,15 g / cm³ dibandingkan 8,5 g / cm³ untuk kuningan. Hal ini berarti penghematan berat yang signifikan dalam sistem yang menggunakan beberapa kelenjar kabel pada rakitan yang bergerak.

T: Apakah kelenjar kabel yang ringan akan memengaruhi daya tahan dan keandalan sistem?

A: Kelenjar kabel nilon dan aluminium modern memenuhi peringkat IP dan standar lingkungan yang sama dengan bahan yang lebih berat jika dipilih dengan benar. Bahan kami menjalani pengujian yang ketat untuk memastikan keandalan jangka panjang sekaligus memberikan manfaat pengoptimalan berat.

T: Bagaimana cara menghitung pengurangan inersia dari penggunaan kelenjar kabel yang lebih ringan?

A: Hitung inersia rotasi dengan menggunakan I = mr² di mana m adalah massa dan r adalah jarak dari sumbu rotasi. Pengurangan bobot secara langsung mengurangi inersia, dengan manfaat yang meningkat seiring dengan kuadrat jarak dari pusat rotasi.

T: Aplikasi mana yang paling diuntungkan dari bahan kelenjar kabel dengan kepadatan rendah?

A: Robotika berkecepatan tinggi, sistem pemosisian presisi, peralatan kedirgantaraan, dan aplikasi apa pun di mana inersia memengaruhi waktu siklus atau konsumsi energi akan mendapatkan manfaat yang paling besar. Sistem dengan siklus akselerasi/perlambatan yang sering menunjukkan peningkatan terbesar.

T: Berapa ROI tipikal untuk beralih ke bahan kelenjar kabel yang ringan?

A: ROI bervariasi berdasarkan aplikasi, tetapi biasanya berkisar antara 6-24 bulan melalui peningkatan produktivitas, pengurangan konsumsi energi, dan perampingan peralatan yang potensial. Sistem otomatisasi berkecepatan tinggi sering kali menunjukkan pengembalian modal dalam waktu 6-12 bulan.

-

Lihat definisi resmi untuk peringkat Perlindungan Masuknya Air IP68, yang menandakan perlindungan terhadap debu dan perendaman terus menerus dalam air. ↩

-

Pelajari definisi ilmiah densitas sebagai ukuran massa per satuan volume dan pentingnya densitas dalam ilmu material. ↩

-

Jelajahi konsep momen inersia, sebuah ukuran ketahanan objek terhadap perubahan gerakan rotasinya. ↩

-

Pahami gaya luar semu pada sebuah massa ketika berotasi, dan tinjau kembali rumus yang digunakan untuk menghitungnya. ↩

-

Temukan bagaimana Finite Element Analysis (FEA) adalah metode simulasi komputer yang kuat yang digunakan dalam bidang teknik untuk memodelkan tekanan dan dinamika. ↩